22 Common aluminum die casting defects and solutions

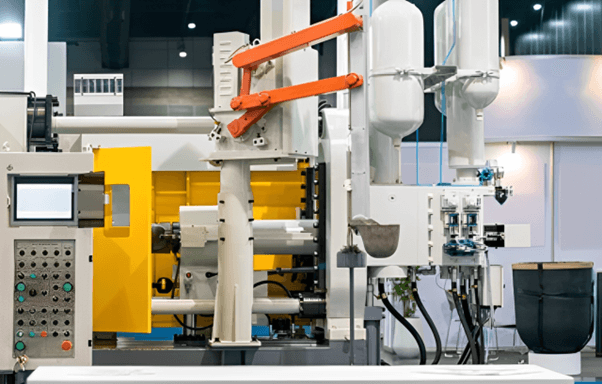

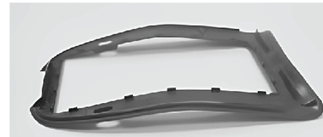

알루미늄 다이캐스팅 또는 고압 다이 캐스팅 (HPDC) is a manufacturing process that makes complex aluminum alloy parts with good precision and surface finish. Nevertheless, the process is susceptible to various defects, which may impair the quality, durability, and final product functionality. This means that the die casting defects should be identified, analyzed, and mitigated to attain efficiency. Besides this, it will also minimize product waste and sustain its integrity.

So, this article covers the 22 most common die-cast defects in aluminum or zinc die casting parts. We will also discuss their causes, and solutions to minimize or eliminate the zinc or 알루미늄 다이캐스팅 결함.

What is Aluminum Die Casting or HPDC?

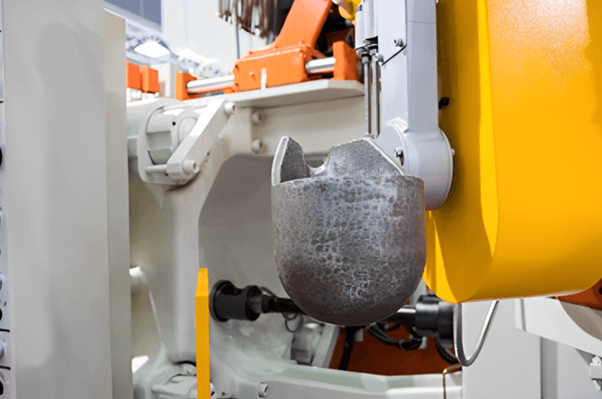

용융 알루미늄, 마그네슘 또는 아연 합금을 고압으로 강철 금형(다이)에 주입합니다. 이 다이캐스팅의 금형을 우리는 다이캐스팅 금형 또는 high pressure die casting mold. This process helps mass production of complex alloy components, excellent dimensional accuracy, and surface finish. However, 알루미늄 다이캐스팅 결함 can occur because of the highly pressurized and high-speed conditions, as a result of improper machine settings, material properties, or die design flaws.

결함 형성에 영향을 미치는 주요 공정 파라미터

Here are some of the key parameters that cause aluminium die casting defects during the high-pressure diecasting process;

- 주입 속도 및 압력: 속도가 빠를수록 난기류가 발생하여 결함인 공기 포획이 발생하고, 사출 압력이 높아지면 난기류가 발생할 수도 있습니다.

- 냉간 폐쇄, 수축, 다공성: 잘못된 온도에서 발생할 수 있습니다.

- 열 제어가 제대로 이루어지지 않으면 핫스팟이나 균열이 발생할 수 있습니다.

- 가스 관련 결함: 환기 및 윤활은 가스 관련 결함을 유발하는 반면 윤활은 접착 문제를 일으킵니다.

고압 다이캐스팅의 작업 공정

During high-pressure aluminum die casting processes, molten metal receives high-pressure injection into steel dies for manufacturing metal alloy parts. This method creates complex objects that have both fine precision and powerful mechanical capabilities as well as beautiful surfaces in a quick process.

- 금형 준비 및 윤활: 첫 번째 단계는 접착을 방지하고 부드럽게 제거할 수 있도록 윤활제 층을 바르기 전에 다이를 예열하는 것입니다.

- 용융 금속 주입: 샷 슬리브는 알루미늄 마그네슘 또는 아연과 같은 용융 금속을 채운 후 1000~200psi의 높은 사출 압력을 가하여 다이 캐비티에 공급합니다.

- 채우기 및 고형화: 금속은 다이 캐비티를 빠르게 채움으로써 균일한 흐름을 형성합니다. 다이 냉각 공정이 작동하기 때문에 금속이 경화되는 데 몇 초가 걸립니다.

- 캐스팅 배출: 이젝터 핀이 닿으면 경화된 주물이 다이에서 빠져나와 주물의 표면 왜곡을 최소화하는 최소한의 충격으로 경화됩니다.

- 트리밍 및 마무리: 여분의 재료는 다듬어지고 부품은 필요한 경우 기계 연마 및 표면 코팅과 같은 추가 마감 작업이 필요합니다.

- 품질 검사: 품질 검사관은 다이 제거를 진행하기 전에 다양한 방법을 통해 주물을 검사하여 다공성 균열과 잘못된 실행을 감지합니다. 육안 검사와 X-레이 분석 및 압력 테스트를 결합하여 제품의 품질과 작동 성능을 평가합니다.

일반적인 고압 다이 다이캐스팅 결함의 20가지 유형.

The root cause of high-pressure die-casting defects can be poor process parameters, poor material quality, or suboptimal die design. Below are 22 common aluminum die casting defects, the root cause of problems, and possible solutions.

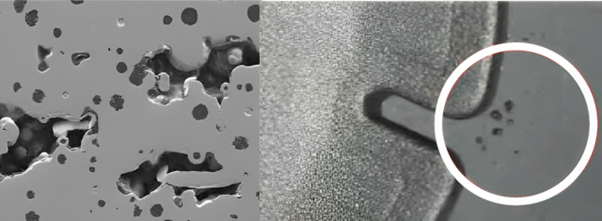

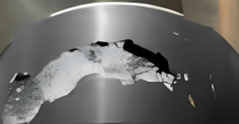

1. 다공성

기계적 강도와 내구성을 떨어뜨리는 주물 내부의 작은 공극, 구멍 또는 기포를 다공성이라고 합니다. 이러한 공극은 부품의 강도와 기계적 하중을 견디는 능력을 저하시킬 수 있습니다. 따라서 미관을 위해 표면 근처에 다공성이 있으면 문제를 일으킬 수 있으며, 내부 다공성은 스트레스를 받으면 고장으로 이어질 수 있습니다.

Die casting defects causes:

- 난류 금속 흐름으로 인한 공기 포획

- 부적절한 환기 또는 진공 문제

- 과도한 윤활유 또는 과도한 수분은 가스 발생으로 이어집니다.

- 응고 중 부적절한 압력 제어

예방 및 솔루션

- 인젝션 속도를 최적화하여 난기류 최소화

- 환기 및 진공 시스템도 개선할 수 있습니다.

- 탈기된 금속과 우수한 다이 코팅 사용

- 다이와 용융물의 온도를 적절한 범위로 유지합니다.

2. 콜드 셧다운(불완전 융합)

두 금속 흐름이 제대로 융합되지 않으면 주물 표면에 약한 선이나 이음새로 콜드 셧이 나타납니다. 구조적 무결성이 약화되고 기계적 스트레스를 받으면 균열이 생길 수 있습니다. 콜드 셧은 함께 흐르는 용융 금속이 이음새로 결합하지 못하는 경우에 발생합니다.

Die casting defects causes:

- 낮은 용융 금속 온도

- 충전 속도 부족

- 열악한 금형 설계의 복잡한 흐름 경로

예방 및 솔루션:

- 용융 금속 온도를 높여 용융 금속의 적절한 용융을 보장합니다.

- 원활한 금속 흐름을 위해 게이트 및 러너 디자인을 변경합니다.

- 완벽한 충전을 위한 사출 속도 최적화

3. 수축 결함

Shrinkage defects form when the metal contracts during solidification, leaving them inside the metal. Since these die casting defects reduce the density and the strength of the casting, the casting becomes prone to fractures and mechanical failure. Shrinkage normally follows with the casting how solidification proceeds in thicker regions of the casting.

Die casting defects causes:

- 부적절한 금속 공급

- 잘못된 게이팅 및 라이저 시스템 설계

- 균일하지 않은 냉각 속도

예방 및 솔루션:

- 여기에는 적절한 공급을 보장하기 위해 게이팅 및 라이저의 설계를 수정하는 작업이 포함됩니다.

- 최적화된 다이 온도 설정을 사용하여 냉각 속도 제어

- 응고 수축 특성이 낮은 재료 사용

4. 물집

응고 과정에서 팽창하는 공기 또는 용존 가스로 인해 주조 표면이 상승합니다. 또한 표면 마감에 영향을 미쳐 나중에 부품을 가공하거나 코팅할 때 껍질이 벗겨지거나 벗겨질 수 있습니다. 기포를 당연하게 생각하면 압력이나 스트레스를 받으면 부품이 고장날 수 있습니다.

Die casting defects causes:

- 곰팡이 구멍에 갇힌 공기 또는 습기

- 높은 금형 온도로 인한 과도한 가스 팽창

- 과도한 윤활유 도포로 인한 가스 발생의 원인

예방 및 솔루션:

- 갇힌 공기가 빠져나갈 수 있도록 다이 통풍을 개선하는 첫 번째 방법을 고려합니다.

- 다이 온도를 낮추고 사이클 시간 최소화

- 다이 윤활제의 양을 조절하여 사용해야 합니다.

5. 오실행 및 짧은 충전

불완전한 주조는 용융 금속이 완전히 충전되기 전에 응고되어 발생합니다. 이로 인해 구조가 취약하여 사용할 수 없는 부품이 생성됩니다. 이 결함은 부품의 치수 정확도와 기능을 저하시키기 때문에 매우 중요합니다.

Die casting defects causes:

- 낮은 용융 또는 금형 온도

- 느린 사출 속도

- 잘못된 게이팅 시스템 설계

예방 및 솔루션:

- 최적의 온도 수준 유지

- 일시 정지가 진행되는 데 걸리는 시간보다 빠르게 주입합니다.

- 수정된 게이트와 러너로 원활한 금속 흐름을 위한 설계

6. 플래시

This die casting defects refer to excess metal that seeps into the die cavity, the metallic thin line at the parting line of the part. It can also cause problems during the final assembly or machining of the part if not removed. In the extreme case, it might indicate die wear, which might increase waste and production downtime.

Die casting defects causes:

- 과도한 사출 압력

- 마모되거나 잘못 정렬된 다이

- 잘못된 고정력 설정

예방 및 솔루션:

- 사출 압력을 조정하여 오버플로 수정

- 금형 표면은 정기적으로 유지보수 및 검사해야 합니다.

- 클램핑력을 높여 다이를 제자리에 고정하기

7. 다이 접착 및 납땜

금형 표면의 용융 금속 납땜은 배출을 어렵게 만들고 표면 마감에도 영향을 미칩니다. 주조물과 다이가 손상되어 유지보수 시간과 비용이 증가할 수 있습니다. 특히 알루미늄 및 마그네슘 다이캐스팅은 강철 다이와 금속의 반응성 때문에 달라붙고 납땜하는 경향이 있습니다.

Die casting defects causes:

- 높은 금속 온도로 인한 과도한 접착력.

- 다이 코팅 또는 윤활 불량.

- 잘못된 합금 구성

예방 및 솔루션:

- 달라붙지 않도록 올바른 주사위를 코팅합니다.

- 금속 구성을 최적화하여 반응성을 줄입니다.

- 적절한 윤활 및 냉각 방법을 유지하세요.

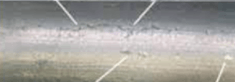

8. 균열(고온 및 저온 균열)

주조 표면 또는 내부에 균열이 발생하여 완성된 부품의 무결성을 파괴합니다. 강한 열 응력은 응고 중에 열 균열을 일으킬 수 있으며, 잔류 응력이나 취급 부주의로 인해 냉각 후 냉 균열이 발생할 수 있습니다. 원치 않는 결함은 주조품의 내구성을 크게 저하시키고 기계적 또는 열적 사이클 고장을 초래할 수 있습니다. 하중을 견디는 부품의 경우 구조적 무결성이 중요하기 때문에 균열이 특히 문제가 됩니다.

Die casting defects causes:

- 급격한 냉각으로 인한 열 스트레스

- 합금 구성 불량

- 주물에 과도한 잔류 응력이 있는 경우

예방 및 솔루션:

- 스트레스 누적을 방지하기 위한 냉각 속도 제어

- 열팽창 특성이 우수한 합금 사용

- 금형 설계에서 날카로운 모서리 및 응력 집중 영역 감소

9. 표면 주름 및 랩

이러한 불규칙하고 겹치는 금속 주름은 주조 표면에 나타나며(주름 또는 랩), 금속 흐름이 고르지 않거나 완전히 채워지기 전에 부분적으로 응고되는 데 그 원인이 있습니다. 또한 이러한 결함은 주물의 미적 외관을 손상시키고 기계적 관점에서 잠재적인 고장 지점이 됩니다. 공정에 방해가 되는 표면 주름으로 인해 추가 가공, 도장 또는 코팅 공정이 불가능할 수 있습니다. 이는 결국 비용이 많이 드는 재작업 또는 불량 공정으로 이어질 수 있습니다.

Die casting defects causes:

- 충전 속도 부족

- 낮은 금속 온도

- 윤활 부족 또는 금형 표면 상태 불량

예방 및 솔루션:

- 금속 흐름 및 온도 최적화

- 다이 표면 처리 및 윤활 개선

- 적절한 충전을 위한 사출 속도 향상

10. 산화물 포함

알루미늄 산화물, 산화 마그네슘 또는 기타 오염 물질과 같은 불순물이 용융 금속에 갇히면 비금속 내포물로 용융 금속에 갇히게 됩니다. 이는 주물을 약화시키고 부서지기 쉬운 부분을 만듭니다. 이 외에도 주물을 약화시키고 골절의 위험을 초래합니다. 심한 경우 표면 마감에 결함이 발생하여 항공우주 및 자동차 부품과 같이 최고의 정밀도와 강도를 필요로 하는 분야에 적합하지 않은 제품이 될 수 있습니다.

Die casting defects causes:

- 용융 금속 취급 불량

- 오염된 합금 소재

- 불충분한 필터링 시스템

예방 및 솔루션:

- 고품질의 깨끗한 금속 합금 사용

- 여과 및 가스 제거 기술 개선

- 산화를 방지하기 위해 따르는 화이트의 양을 줄입니다.

11. 불완전 캐스팅(쇼트 샷)

금형 캐비티가 채워지지 않으면 숏샷이 되어 피처가 누락되거나 가장자리가 고르지 않거나 구성품의 형태가 제대로 형성되지 않습니다. 그러나 이러한 결함은 필요한 사양과 기계적 특성의 부적합으로 인해 주물을 사용할 수 없게 만듭니다. 금속 흐름이 제한되는 얇은 단면 영역에서 숏샷이 발생하여 구조가 약하거나 불완전한 경우가 종종 있습니다. 정밀 부품은 적절한 기능과 조립에 필요한 치수 정확도 때문에 이 문제에 대한 좋은 해결책이 될 수 있습니다.

Die casting defects causes:

- 낮은 사출 압력

- 용융 금속의 조기 응고

- 차단된 게이트 또는 주자

예방 및 솔루션:

- 사출 압력 및 속도 향상

- 다이 온도 최적화

- 게이팅 시스템을 정기적으로 점검하고 청소하세요.

12. 침식 결함

침식 결함은 고속으로 용융된 금속이 마모, 느슨한 표면, 균열이 발생할 가능성이 있는 금형의 특정 부위에 지속적으로 부딪혀 발생하는 결함입니다. 이로 인해 치수 불일치가 발생하여 주물이 연화되고 금형 수명이 짧아집니다. 이러한 침식으로 인해 주물에 구멍이나 충치가 발생하여 더 이상 사용할 수 없게 될 수도 있습니다. 특히 이 결함은 금형 마모가 심해지는 장시간 생산 작업의 경우 심각한 문제가 됩니다.

Die casting defects causes:

- 고속 금속 흐름

- 불량한 금형 재료 품질

- 불충분한 윤활

예방 및 솔루션:

- 경화된 금형 재료 사용

- 중요 영역의 사출 속도 감소

- 고품질 윤활유 도포

13. 열 확인

열 검사는 반복적인 가열 및 냉각 주기로 인해 금형 표면에 작은 균열이 생기는 상황을 말합니다. 시간이 지남에 따라 이러한 미세 균열은 커지고 표면이 거칠어지고 고장 가능성이 높아져 주조 품질에 영향을 미칠 수 있습니다. 열 검사는 금형의 수명을 단축하고 수명을 감소시키며 지속적인 유지보수로 인한 생산 중단 시간을 증가시킵니다. 이 원인은 온도 변동이 심하고 열 관리가 제대로 이루어지지 않는 다이캐스팅 공정에서 더 흔하게 발생합니다.

Die casting defects causes:

- 과도한 열 스트레스

- 잘못된 금형 재료 선택

- 부적절한 냉각 시스템

예방 및 솔루션:

- 내열성 다이 재료 사용

- 다이 냉각 및 예열 주기에 소요되는 시간 및 에너지 절감

- 금형 표면에 보호 코팅 적용

14. 뒤틀림(왜곡)

냉각 불규칙성, 내부 응력 또는 금형 설계 불량으로 인해 주물이 구부러지거나 휘어지면 치수 정확도를 충족하지 못해 조립이 불가능한 부품이 만들어집니다. 뒤틀림은 특히 다양한 냉각 속도로 인한 차등 수축이 발생하는 얇은 벽이나 대형 부품에 치명적입니다. 자동차나 항공우주와 같은 고정밀 산업에서는 뒤틀린 부품이 불량품이 되어 결국 많은 재료가 낭비되고 생산 비용이 많이 듭니다.

Die casting defects causes:

- 균일하지 않은 냉각 속도

- 두께가 균일하지 않은 불량한 다이 설계

- 주물의 높은 잔류 응력

예방 및 솔루션:

- 냉각 및 응고 속도 최적화

- 균일한 벽 두께를 위한 금형 설계 수정

- 스트레스 완화 열처리 방법 사용

15. 난기류 결함

그럼에도 불구하고 용융 금속이 금형 캐비티를 채우는 곳에서는 난류와 불규칙한 흐름 패턴을 유도합니다. 재료 내에 갇힌 공기는 금속 분배를 방해합니다. 이러한 결함은 표면 결함이나 다공성 또는 내부 공극으로 형성되어 주조품의 구조적 무결성을 약화시킬 수 있습니다. 산화로 인해 약화되고 열화되어 파손될 수 있는 몇 군데에서 더 약화됩니다.

Die casting defects causes:

- 과도한 사출 속도

- 러너의 잘못된 디자인

- 열악한 게이팅 시스템

예방 및 솔루션:

- 원활한 흐름이 되도록 사출 속도를 조정합니다.

- 게이팅 및 러너 설계 개선

- 제어된 흐름으로 진공 보조 주조를 수행합니다.

16. Drop

낙하는 불완전한 부품 및 기타 낙하 결함 등 다양한 결함으로 인해 발생할 수 있으며, 금형 또는 고형화 금속의 접촉 손실로 인해 손실된 부품으로 정의됩니다. 특히 중요한 애플리케이션에서 크랙 결함은 주조 무결성 약화 및 성능 저하로 이어집니다.

Die casting defects causes:

- 경화된 고체 금속은 금형과의 접촉을 잃게 됩니다.

- 불충분한 윤활

- 금속 흐름 불량

예방 및 솔루션:

- 금형 윤활 개선

- 사출 속도 조정

- 금형 설계 최적화

17. Dross

용융 금속이 산화되면 드로스 결함이라고 하는 결함이 발생하고 그 결과 주물이 오염됩니다. 이러한 강도의 감소와 외관의 악화로 인해 이러한 결함은 나중에 기계적 고장의 잠재적 원인이 될 수 있습니다.

Die casting defects causes:

- 용융 금속의 산화

- 따르는 동안 과도한 난기류

- 오염된 원료

예방 및 솔루션:

- 쏟아지는 난기류 감소

- 깨끗한 금속 사용

- 플럭싱 기술 향상

18. 뜨거운 눈물

주물에 존재하는 잔류 응력은 불균형한 냉각 구배로 인해 형성되는 균열로 인해 핫 티어를 발생시킵니다. 이러한 결함은 특히 하중이 가해지는 애플리케이션에서 구조적 약점을 형성합니다.

Die casting defects causes:

- 고르지 않은 냉각 속도

- 합금 구성 불량

- 높은 잔류 스트레스

예방 및 솔루션:

- 냉각 프로세스 최적화

- 적합한 합금 소재 사용

- 금형 설계 개선

19. 핀 구멍

핀홀은 밀도를 낮추고 기계적 특성을 저하시키는 주물에 내장된 작은 가스 터널을 말합니다. 이러한 결함이 형성되면 밀폐된 설비 내에서 누출이 발생합니다.

Die casting defects causes:

- 용융 금속의 가스 포획

- 높은 습도 수준

- 불량한 가스 제거 프로세스

예방 및 솔루션:

- 적절한 가스 제거 기술 사용

- 주조 영역의 습도 감소

- 환기 개선

20. 절단 및 세척

고속 용융 금속이 금형의 일부를 제거하여 '절단 및 세척' 유형의 결함이 발생하면 금형 표면은 약화된 구조와 함께 손상을 입습니다.

Die casting defects causes:

- 용융 금속의 빠른 속도

- 잘못된 게이트 설계

- 금형 강도 부족

예방 및 솔루션:

- 게이팅 시스템 최적화

- 금속 속도 제어

- 더 강력한 금형 재료 사용

| 결함 |

Defects causes: |

솔루션 |

| 다공성 | 환기 불량, 빠른 속도. | 환기를 개선하고 진공청소기를 사용하세요. |

| 콜드 셧다운 | 낮은 온도, 느린 충전. | 온도를 높이고 게이팅을 최적화하세요. |

| 수축 | 두꺼운 섹션, 균일하지 않은 냉각. | 냉각을 최적화하고 라이저를 사용하세요. |

| 물집 | 습기, 가스 제거 불량. | 금속 디가스, 다이 온도 제어. |

| 잘못된 실행 | 낮은 온도, 느린 주입. | 압력을 높이고 온도를 최적화하세요. |

| 플래시 | 고압, 마모된 다이. | 압력을 최적화하고 다이를 유지합니다. |

| 납땜 | 고온, 코팅 불량. | 다이 코팅을 사용하고 온도를 제어합니다. |

| 균열 | 빠른 냉각, 열악한 합금. | 냉각을 최적화하고 디자인을 수정하세요. |

| 주름/랩 | 낮은 온도, 느린 충전. | 윤활을 개선하고 속도를 높입니다. |

| 슬래그 포함 | 오염된 합금, 산화. | 깨끗한 금속을 사용하여 여과 성능을 개선하세요. |

| 쇼트 샷 | 저기압, 조기 응고. | 속도를 높이고 게이팅을 정리하세요. |

| 난기류 | 빠른 속도, 열악한 게이팅. | 속도를 최적화하고 게이팅을 개선하세요. |

| 침식 | 고속, 열악한 다이 소재. | 경화된 다이를 사용하고 속도를 줄입니다. |

| 열 확인 | 열 스트레스, 냉각 불량. | 내열성 금형을 사용하고 냉각을 최적화하세요. |

| 뒤틀림 | 고르지 않은 냉각, 스트레스. | 냉각을 최적화하고 디자인을 수정하세요. |

| 드롭 | 윤활 불량, 금속 풀림 현상 | 윤활 개선, 속도 조절 및 금형 최적화 |

| Dross | 산화, 난기류, 불순물 | 난류 감소, 깨끗한 금속 사용, 플럭싱 향상 |

| 뜨거운 눈물 | 고르지 않은 냉각, 높은 스트레스 | 냉각 최적화, 합금 정제, 금형 개선 |

| 핀 구멍 | 가스 포획, 습도 | 가스 배출 개선, 습도 감소, 환기 강화 |

| 절단 및 세척 | 빠른 속도, 약한 곰팡이 | 게이팅 최적화, 속도 제어, 금형 강화 |

고압 다이 캐스팅 결함 방지를 위한 핵심 요소

Major Points to Minimize High-Pressure Die Casting Defects for aluminum, zinc, or magnsium die casting parts.

To reduce die casting defects and achieve high-quality casting parts, the following must be considered by the manufacturers.

1. 프로세스 매개변수 최적화

- 또한 난류 없이 금속이 원활하게 흐르도록 사출 속도와 압력을 제어합니다.

- 다이 온도 제어: 다이 온도를 제어하여 핫 셧, 오실행 및 납땜을 방지합니다.

- 수축과 뒤틀림을 방지합니다: 응고 시간을 균일하게 유지하여 두 가지를 모두 방지하세요.

2. 금속 품질 개선

- 오염 물질과 산화가 없는 고품질 합금.

- 가스 제거 및 여과: 다공성 및 내포물을 생성할 수 있는 가스 및 불순물을 방지합니다.

- 고체 용광로 분출을 피하십시오: 조기 고체 용광로 분출 및 한 번의 용융 온도를 피하십시오.

3. 금형 및 금형 설계 개선

- 응력 집중이 없고 뒤틀림이 없는 균일한 벽 두께.

- 적절한 게이팅 및 러너 시스템과 난기류의 결함이 없는 금속 흐름으로 이동합니다.

- 적절한 환기 및 진공: 다공성을 줄이고 공기의 유입을 방지합니다.

4. 금형 및 장비 유지 관리

- 정기적인 금형 유지보수: 마모, 침식 및 열 검사 균열 방지

- 다이 코팅 및 윤활: 접착력, 납땜 및 표면 결함이 개선된 뛰어난 품질.

- 무엇보다도 플래시, 완벽한 금형 마감, 적절한 정렬 및 적절한 클램핑이 보이지 않아야 합니다.

5. 스마트 기술

- 그런 다음 진공 보조 주조를 통해 갇힌 공기로 밀봉한 후 주조하여 구조적 무결성을 확보할 수 있습니다.

- 초기 결함은 AI 기반 센서와 적응형 매개변수를 통해 먼저 감지됩니다.

- 컴퓨터 지원 엔지니어링(CAE) 시뮬레이션: 생산 과정에서 금속을 압착, 경화해야 하는 위치를 결정하여 설계 오류를 방지할 수 있습니다.

3. 결함 감소를 위한 고급 기술

다음은 고압 다이캐스팅에서 결함을 줄이기 위한 몇 가지 고급 기술입니다;

3.1. 진공 보조 다이 캐스팅

고급 진공 보조 다이캐스팅 기술에는 금속 충전보다 더 일찍 금형 캐비티에서 갇힌 공기와 가스를 제거하는 것이 포함됩니다. 이 방법을 사용하면 다공성을 크게 줄이거나 줄이고, 주조 강도를 높이거나 개선하며, 마감 처리를 [개선]할 수 있습니다. 금형 내부의 저압 환경에서 용융 금속은 난류와 결함을 최소화하면서 캐비티 내부로 원활하게 흐릅니다. 다음과 같은 이점을 제공합니다.

- 가스 다공성 대폭 감소

- 주조 부품의 기계적 특성 향상

- 금속 흐름을 증가시키고 콜드 셧을 제거합니다.

3.2. 실시간 프로세스 모니터링

첨단 센서와 AI 기반 품질 관리 시스템을 광범위하게 사용하여 공정 매개변수를 동적으로 조정하여 생산 결함을 제거합니다. 실시간으로 이루어지는 모니터링에는 온도 센서, 압력 센서 및 변화를 감지하는 이미징 시스템을 사용하여 프로세스를 모니터링하는 것이 포함됩니다.

AI 알고리즘이 데이터를 분석하고 결함이 발생하지 않도록 즉시 자동 조정이 이루어집니다. 이 프로세스의 다양한 이점은 다음과 같습니다:

- 폐기율을 줄이고 수율을 개선합니다.

- 일관된 캐스팅 품질 보장

- 최종 생산 전에 결함을 빠르게 감지하는 데 도움이 됩니다.

3.3. 향상된 다이 설계 및 시뮬레이션

제조업체는 CAE 소프트웨어를 통해 생산 전에 금속 흐름을 시뮬레이션하고 최적화할 수 있습니다. 잠재적인 결함 위치를 예측하면 엔지니어는 게이트 및 러너 설계를 수정하여 오작동, 콜드 셧, 다공성 등의 일반적인 문제를 방지할 수 있습니다. 최신 시뮬레이션 툴을 사용하여 다이캐스팅 파라미터의 가상 테스트를 수행할 수 있으며 시행착오 비용을 줄일 수 있습니다. 다음과 같은 이점이 있습니다;

- 금형 설계 효율성 향상

- 주조 결함 및 재료 낭비를 개선합니다.

- 새로운 금형 설계를 빠르게 개발할 수 있습니다.

결론

핵심 요구 사항 고압 다이캐스팅 는 이러한 고압 다이캐스팅 결함을 이해하고 제어하여 원재료 소비를 최대한 줄이면서 프레스에서 고품질의 부품을 생산하는 시장입니다. 제조업체는 다공성, 콜드 셧, 수축, 블리스터, 오실행 및 플래시를 해결하여 생산성을 높이고 비용을 절감할 수 있습니다.

진공 다이캐스팅, 실시간 모니터링, 다이 설계 개선과 같은 첨단 기술은 다이캐스팅 기계의 신뢰성과 효율성을 더욱 향상시킬 수 있습니다. 다이캐스팅 산업은 재료와 공정 최적화를 지속적으로 발전시키고 있습니다. 또한 더 높은 정밀도, 더 나은 지속 가능성, 무결점 제조에도 영향을 미칩니다.

자주 묻는 질문(FAQ)

- What are the most common high pressure die casting defects in aluminum or zinc casting products?

The most commonly encountered die casting defects in high-pressure die casting are porosity, cold shut, shrinkage, blisters, misruns, flash, and die sticking and soldering. These defects can lead to a loss of mechanical strength, appearance, and functionality of a final product.

- What methods can be used to decrease the porosity of die casting parts?

환기 및 진공 개선, 사출 속도와 난류의 균형 조정, 용융 및 금형 온도 유지, 탈기된 용융 금속 사용 등을 통해 다공성을 최소화할 수 있습니다.

- What is the reason that flash results in aluminum high-pressure die casting parts?

플래시가 발생하는 경우의 특징은 과도한 사출 압력, 마모된 다이 또는 잘못 정렬된 다이, 불충분한 클램핑 력으로 인해 발생합니다. 적절한 다이 유지 보수와 함께 장비를 올바르게 보정하면 플래시를 방지할 수 있습니다.

- What effect does die temperature have on die casting defects?

금형 온도에 결함이 있으면 저온에서 여러 가지 결함이 발생하여 콜드 셧이 발생할 수 있습니다. 또한 납땜, 기포 및 다공성 증가를 유발하는 오실행과 고온의 원인이 되기도 합니다. 최적의 금형 온도는 원활한 금속 흐름과 균일한 응고로 이어집니다.

- How can vacuum die casting be used to reduce die casting defects?

진공 지원 다이 캐스팅 는 금형 캐비티에서 공기와 가스를 제거하여 다공성을 크게 줄이고 금속 흐름을 개선합니다. 주조 품질과 구조적 무결성을 개선하고 전반적인 제품 내구성을 향상시킵니다.

0개의 댓글