완벽한 맞춤형 알루미늄 다이캐스팅을 얻는 방법?

이 블로그는 완벽한 맞춤형 다이 캐스팅. RFQ가 가격을 찾는 데 어떻게 도움이 되는지 알아보세요. CAD가 부품 설계에 어떻게 도움이 되는지 알아보세요. 정밀 절삭을 위한 CNC 기계를 이해합니다. 금형 및 금속 사양에 대해 알아보세요.

Get details on A380, AZ91, and other alloys. Each step ensures great parts. This blog shows you all steps. Let’s make perfect parts together!

커스텀 다이 캐스팅이란 무엇인가요?

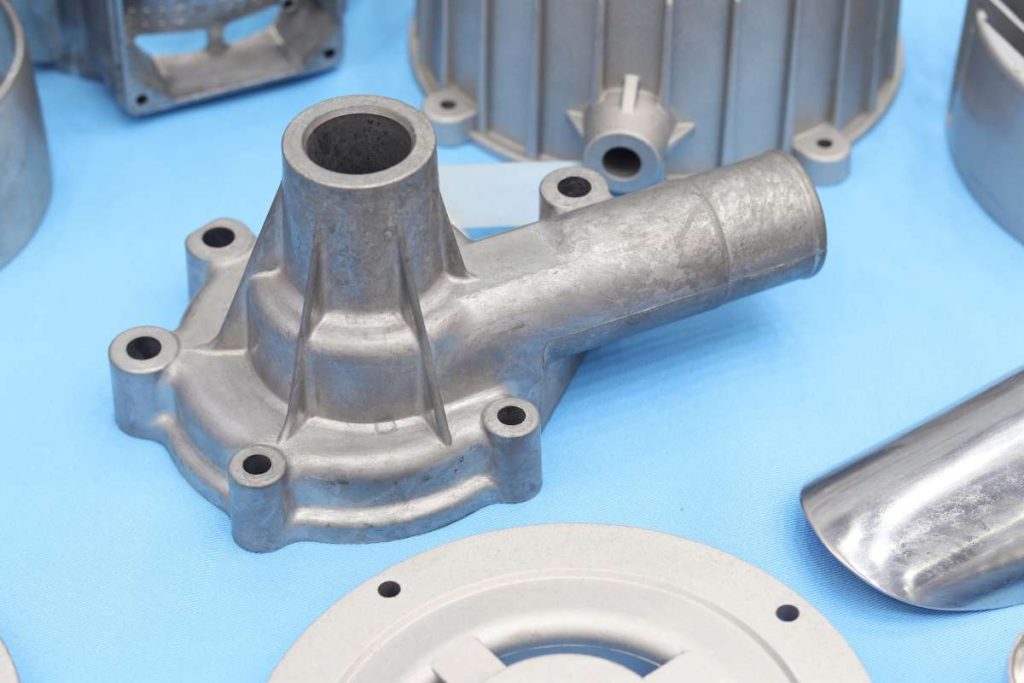

맞춤형 다이 캐스팅 금속 부품을 특별하게 만듭니다. 금형은 금속을 고정밀로 성형합니다. A380 및 A360과 같은 금속 합금을 사용합니다. 다이 캐스팅 기계는 400-450톤의 클램핑력을 가질 수 있습니다.

용융 금속이 금형을 빠르게 채웁니다. 금형이 냉각되고 금속이 경화됩니다. 이젝터 핀이 완성된 부품을 밀어냅니다. 부품은 매끄러운 표면과 정확한 치수를 갖습니다. 이 프로세스는 자동차 부품과 가제트를 만드는 데 도움이 됩니다. 맞춤형 다이캐스팅은 생산 품질을 향상시킵니다.

맞춤형 다이캐스팅 부품을 설계하는 방법은?

허용 오차

맞춤형 다이 캐스팅으로 부품이 정확하게 맞습니다. 캘리퍼스를 사용하여 측정합니다. 0.01mm처럼 정확해야 합니다. 다음으로 CNC 기계는 부품을 매우 정밀하게 절단합니다. 금형의 모양을 주의 깊게 확인해야 합니다.

조금만 실수해도 작품이 바뀔 수 있습니다. 품질 관리 도구는 모든 부품을 테스트합니다. 작은 오류도 찾아냅니다. 엔지니어는 문제를 해결하기 위해 사양을 조정합니다. 마이크로미터는 미세한 차이를 확인하는 데 도움이 됩니다.

공차가 좋으면 부품이 잘 작동합니다. 이제 모든 부품이 퍼즐처럼 맞습니다. 세심한 작업은 성공적인 부품 제작을 보장합니다.

복잡한 지오메트리

형상은 까다로울 수 있습니다. 엔지니어는 CAD 소프트웨어로 금형을 설계합니다. 곡선과 각도에 주의가 필요합니다. 각 선이 일치해야 합니다. CNC 밀은 이러한 형상을 절단합니다. 기계는 명령에 G-코드를 사용합니다. 다음으로 모든 각도를 확인합니다. 완벽해야 합니다.

3D 프린터로 일부 테스트 부품을 제작합니다. 정밀도가 중요합니다. 엔지니어는 시뮬레이션을 통해 부품이 맞는지 확인합니다. 그렇지 않으면 설계를 변경합니다. 형상이 좋다는 것은 부품이 잘 작동한다는 뜻입니다. 복잡한 형상을 만들려면 기술과 주의가 필요합니다.

표면 마감

부품은 매끄러워야 합니다. 부품의 맞춤형 알루미늄 다이캐스팅 금형. 바퀴를 버핑하면 광택이 납니다. 그런 다음 작은 돌기가 있는지 확인합니다. 사포는 거친 부분을 매끄럽게 하는 데 도움이 됩니다. 다음으로 코팅을 합니다. 이렇게 하면 릴리스에 도움이 됩니다. 스크래치가 있는지 검사합니다. 결함이 있으면 수정합니다.

마감은 균일해야 합니다. 광택이 있거나 무광택이어야 합니다. 마지막으로 조명 아래에서 확인합니다. 표면이 완벽해야 합니다. 매끄러운 부품은 좋은 제품의 핵심입니다. 마감이 좋으면 모든 것이 더 좋아집니다.

초안 각도

구배 각도는 부품이 나오는 데 도움이 됩니다. CAD에서 각도를 설정합니다. 금형에는 이 각도가 필요합니다. 그런 다음 CNC 기계가 이를 절단합니다. 각도가 딱 맞아야 합니다. 각도기로 확인합니다. 각도가 어긋나면 수정합니다.

구배 각도는 부품이 달라붙는 것을 방지합니다. 이형에 도움이 됩니다. 엔지니어가 금형을 테스트합니다. 각도가 좋으면 이형이 용이합니다. 문제를 조기에 해결합니다. 이렇게 하면 공정이 원활해집니다. 구배 각도는 좋은 주조를 위해 중요합니다.

이젝터 핀

이젝터 핀으로 부품을 밀어냅니다. 부품을 다이캐스팅 금형. 튼튼해야 합니다. 다음으로 배치를 확인합니다. 자국이 남지 않아야 합니다. 핀이 부드럽게 움직여야 합니다. 엔지니어가 핀을 테스트합니다. 부품을 부드럽게 밀어냅니다. 필요한 경우 조정합니다. 이젝터 핀은 부품이 끼는 것을 방지합니다.

빠른 릴리스에 도움이 됩니다. 핀을 자주 확인합니다. 핀이 잘 작동하는지 확인하세요. 이젝터 핀은 맞춤형 다이 캐스팅 공정을 더 빠르고 효율적으로 만들어 줍니다.

이별 라인

파팅 라인은 금형을 분할합니다. 먼저 CAD로 라인을 설계합니다. 정확해야 합니다. 다음으로 CNC 기계가 금형을 절단합니다. 라인의 정확성을 확인합니다. 매끄러워야 합니다. 파팅 라인은 금형을 분리하는 데 도움이 됩니다. 엔지니어가 라인을 검사합니다. 간격이나 겹치는 부분을 수정합니다. 좋은 라인은 깨끗한 부품을 보장합니다.

문제가 있는 경우 금형을 조정합니다. 파팅 라인은 공정을 더 쉽게 만듭니다. 정확한 라인은 고품질 부품의 핵심입니다.

맞춤형 다이캐스팅에 가장 적합한 재료는 무엇인가요?

알루미늄 합금

알루미늄 합금은 매우 강합니다. 엔지니어들은 많은 부품에 알루미늄 합금을 선호합니다. 먼저 알루미늄과 실리콘을 혼합합니다. 이렇게 하면 더 좋습니다. 알루미늄 합금은 열을 잘 처리할 수 있습니다. 자동차 부품에 좋습니다. 알아야 할 몇 가지 숫자: A360, A380, A390. 이들은 알루미늄의 종류입니다.

각 유형에는 용도가 있습니다. 가벼워야 합니다. 비행기에도 알루미늄이 사용됩니다. 합금은 물건을 튼튼하고 가볍게 만듭니다. 좋은 부품을 만드는 데 도움이 됩니다. 엔지니어들은 알루미늄을 자주 선택합니다.

아연 합금

아연 합금은 단단합니다. 아연과 알루미늄을 혼합합니다. 이렇게 하면 ZAMAK. 강합니다. 엔지니어는 소형 부품에 사용합니다. 아연 합금은 쉽게 주조할 수 있습니다. ZAMAK 3, ZAMAK 5, ZAMAK 7이 있습니다.

각 유형에는 고유한 역할이 있습니다. 마모에 강합니다. 장난감과 도구는 아연 합금을 사용합니다. 아연 합금은 도금할 수 있습니다. 이것은 그들을 멋지게 보이게합니다. 또한 저렴합니다. 엔지니어들이 아연을 선택하는 이유는 다음과 같습니다. 맞춤형 알루미늄 다이캐스팅 부품. 아연은 현명한 선택입니다.

마그네슘

마그네슘은 매우 가볍습니다. 자동차에 좋습니다. 마그네슘과 알루미늄을 섞어보세요. 이렇게하면 더 강해집니다. AZ91D는 일반적인 유형입니다. 매우 강합니다. 마그네슘 부품은 주조하기 쉽습니다.

노트북에 사용됩니다. 마그네슘은 빠르게 냉각됩니다. 이것은 엔진에 좋습니다. 카메라에도 사용됩니다. 마그네슘은 부품을 가볍고 강하게 만드는 데 도움이 됩니다. 엔지니어들은 여러 가지 면에서 마그네슘을 좋아합니다. 마그네슘은 특별하고 유용합니다.

구리

구리는 매우 좋습니다. 많은 부품에 사용됩니다. 구리와 주석을 섞는다. 이것은 청동을 만듭니다. 구리 합금은 강합니다. 녹에 강합니다. C11000 및 C22000이 유형입니다. 각 유형에는 작업이 있습니다. 구리는 파이프에 사용됩니다. 동전에도 사용됩니다. 구리는 열을 잘 다룰 수 있습니다. 주조하기 쉽습니다. 구리 부품은 반짝입니다. 엔지니어 구리처럼 다양한 용도로 사용됩니다. 구리는 부품을 잘 작동하게 합니다.

Lead

납은 매우 무겁습니다. 일부 부품에 사용됩니다. 납과 주석을 섞습니다. 이렇게하면 더 강해집니다. 납 합금은 부드럽습니다. 쉽게 모양을 만들 수 있습니다. 엔지니어들은 추에 납을 사용합니다. 방패에도 납을 사용합니다.

납은 방사선을 차단합니다. Pb-Sn이 일반적인 유형입니다. 강합니다. 납 합금을 주조할 수 있습니다. 배터리에도 사용됩니다. 엔지니어는 특별한 용도로 납을 선택합니다. 맞춤형 다이 캐스팅 안전한 부품을 만드는 데 도움이 됩니다.

| 재료 | 밀도(g/cm³) | 녹는점(°C) | 인장 강도(MPa) | 열 전도성(W/m-K) | 내식성 | 비용 |

| 알루미늄 합금 | 2.7 | 660 | 90-690 | 205 | Good | 낮음 |

| 아연 합금 | 7.0 | 419 | 210-260 | 113 | 우수 | 보통 |

| 마그네슘 | 1.74 | 650 | 180-300 | 156 | 공정 | 높음 |

| 구리 | 8.96 | 1085 | 210 | 401 | Poor | 높음 |

| Lead | 11.34 | 327 | 18 | 35 | Poor | 낮음 |

맞춤형 다이 캐스팅에 가장 적합한 재료에 대한 표!

올바른 맞춤형 다이 캐스팅 방법을 선택하는 방법은?

중력 다이

그래비티 다이는 중력을 이용합니다. 액체 금속이 금형을 채웁니다. 엔지니어들은 이를 "붓기"라고 부릅니다. 금형은 강철입니다. 중력 다이 캐스팅은 소형 부품용입니다. A356은 일반적인 합금입니다. 공정은 느리지만 정밀합니다. 금형에 균열이 있는지 확인합니다. 좋은 금형은 좋은 부품을 만듭니다. 엔지니어는 캘리퍼로 측정합니다.

기포가 있는지 검사합니다. 품질 관리가 중요합니다. 이 과정을 여러 번 반복하세요. 각 부품을 확인해야 합니다. 중력 다이캐스팅은 신뢰할 수 있습니다. 이 방법은 견고한 부품을 만듭니다.

압력 다이

압력 다이는 고압을 사용합니다. 금속이 금형에 주입됩니다. 이 방법은 빠릅니다. 알루미늄 A380이 자주 사용됩니다. 기계가 금속을 빠르게 밀어냅니다. 금형에 누출이 있는지 확인합니다. 부품에 결함이 있는지 검사합니다. 엔지니어는 압력 게이지를 사용합니다. 일관성이 핵심입니다. 압력 다이캐스팅은 많은 부품에 적합합니다.

각 부품은 매끄러워야 합니다. 품질 관리 부서에서 모든 부품을 검사합니다. 필요에 따라 기계를 조정합니다. 이 방법은 많은 부품을 빠르게 제작합니다. 압력 다이캐스팅은 효율적이고 강력합니다.

스퀴즈 캐스팅

스퀴즈 주조는 압력을 사용합니다. 액체 금속을 압착하여 금형에 넣습니다. 엔지니어들은 마그네슘 AZ91을 사용합니다. 이 방법은 튼튼한 부품을 만듭니다. 금형의 마모 여부를 검사합니다. 부품에 균열이 있는지 확인합니다. 스퀴즈 주조는 정밀합니다. 품질 관리가 중요합니다. 엔지니어는 특수 도구를 사용합니다.

각 부품을 검사합니다. 이 과정은 여러 번 반복됩니다. 일관성이 핵심입니다. 필요한 경우 기계를 조정합니다. 맞춤형 다이 캐스팅 내구성 있는 부품을 만듭니다. 엔지니어들은 이 방법을 좋아합니다. 세밀한 부품에 적합합니다.

핫 챔버

핫 챔버는 용광로를 사용합니다. 금속은 뜨겁게 유지됩니다. 엔지니어는 아연 자막을 사용합니다. 기계가 금형에 금속을 주입합니다. 이 방법은 빠릅니다. 금형의 손상 여부를 검사합니다. 부품에 결함이 있는지 검사합니다. 엔지니어는 열전대를 사용합니다. 온도가 중요합니다. 핫 챔버 주조는 소형 부품에 적합합니다.

품질 관리팀은 모든 부품을 점검합니다. 기계는 자주 조정해야 합니다. 각 부품은 완벽해야 합니다. 핫 챔버 주조는 신뢰할 수 있습니다. 엔지니어들은 많은 제품에 이 방법을 선택합니다.

콜드 챔버

콜드 챔버는 콜드 몰드를 사용합니다. 금속은 별도로 가열됩니다. 엔지니어는 알루미늄 A360을 사용합니다. 금속을 금형에 붓습니다. 금형에 균열이 있는지 확인합니다. 부품에 결함이 있는지 검사합니다. 엔지니어는 온도계를 사용합니다. 일관성이 핵심입니다. 콜드 챔버 주조는 느리지만 정밀합니다.

각 부품을 점검해야 합니다. 품질 관리가 중요합니다. 기계는 조정이 필요합니다. 맞춤형 다이 캐스팅 강력한 부품을 만듭니다. 엔지니어들은 이 방법을 좋아합니다. 큰 부품에 좋습니다. 이 과정은 여러 번 반복됩니다.

원심 분리

원심 주조는 회전 금형을 사용합니다. 금속이 중앙에 부어집니다. 엔지니어는 구리 C11000을 사용합니다. 금형이 빠르게 회전합니다. 금형의 균형을 검사합니다. 부품에 결함이 있는지 확인합니다. 엔지니어는 타코미터를 사용합니다. 속도가 중요합니다. 원심 주조는 둥근 부품을 만듭니다.

각 부품은 검사가 필요합니다. 품질 관리가 중요합니다. 균형을 위해 기계를 조정하세요. 일관성이 핵심입니다. 원심 주조는 정밀합니다. 엔지니어들은 파이프와 링을 위해 이 방법을 선택합니다. 공정이 안정적입니다.

맞춤형 다이 캐스팅에서 품질을 보장하는 방법은 무엇입니까?

엑스레이 검사

X-레이 기계는 다이캐스트 부품 내부를 볼 수 있습니다. 균열과 구멍이 선명하게 보입니다. 3D 이미지는 모든 결함을 보여줍니다. 고에너지 빔이 작은 기포도 찾아냅니다. 엑스레이 검사로 부품을 튼튼하게 유지합니다. 결함이 있는 부품은 파손될 수 있습니다. 내부를 확인하면 안전에 도움이 됩니다. 엑스레이는 빠르게 작동합니다. 많은 부품을 검사합니다.

두꺼운 부품에는 강력한 엑스레이가 필요합니다. 엑스레이는 금속을 투과합니다. 검사관이 화면을 확인합니다. 각 부품이 스캔됩니다. 양호한 부품만 통과합니다. 엑스레이 검사는 품질을 보장합니다. 부품은 엑스레이로 튼튼하게 유지됩니다.

치수 확인

Dimensional checks measure parts’ shapes. Precision tools are used. Calipers and micrometers check sizes. Length, width, and height are measured. Parts fit well with checks. Small errors are found. Exact fits are needed. Gauges ensure parts match designs. Good parts fit tight.

큰 오류는 문제를 일으킵니다. 치수 검사가 빠릅니다. 각 부품이 검사됩니다. 공구는 매우 작은 크기를 측정합니다. 정확한 검사는 품질을 보장합니다. 각 부품이 검사를 통과합니다.

재료 테스트

재료 테스트는 금속 강도를 확인합니다. 경도 테스트는 표면 저항을 측정합니다. 인장 테스트는 금속을 늘려 강도를 확인합니다. 충격 테스트는 금속에 강한 충격을 가합니다. 강한 금속 부품은 더 오래 지속됩니다. 약한 부품은 쉽게 파손됩니다. 테스트는 부품을 안전하게 유지합니다. 품질이 우수한 부품은 모든 테스트를 통과합니다.

기계는 많은 부품을 테스트합니다. 테스트가 빠릅니다. 각 테스트가 중요합니다. 통과하면 부품이 튼튼해집니다. 안전한 부품이 만들어집니다. 맞춤형 다이 캐스팅 좋은 자료 좋은 부품을 만들 수 있습니다.

표면 분석

표면 분석은 부품 표면을 검사합니다. 검사자는 균열과 거친 부분을 찾습니다. 매끄러운 표면이 가장 좋습니다. 거친 부분은 부품을 약화시킵니다. 검사자는 현미경을 사용합니다. 미세한 디테일까지 볼 수 있습니다. 부품은 매끄럽게 연마됩니다. 매끄러운 부품이 더 잘 맞습니다. 거친 부품은 고정됩니다.

표면 검사를 통해 결함을 발견합니다. 좋은 표면은 광택이 있습니다. 검사관은 모든 부품을 확인합니다. 각 부품을 검사합니다. 표면 분석은 중요합니다. 매끄러운 부품은 오래갑니다. 고품질 다이캐스트 부품에는 매끄러운 표면이 필요합니다.

결함 식별

결함 식별은 부품 문제를 찾아냅니다. 검사자는 구멍과 균열을 찾습니다. 작은 결함도 큰 문제가 될 수 있습니다. 검사자는 돋보기를 사용합니다. 결함을 표시합니다. 표시된 부품은 수정됩니다. 일부 결함은 아주 작습니다. 모든 부품을 검사합니다. 검사관은 신속하게 검사합니다.

좋은 부품만 통과합니다. 결함은 부품을 약화시킵니다. 부품은 튼튼해야 합니다. 맞춤형 다이캐스팅 제조업체 모든 문제를 찾습니다. 부품은 점검 후 안전합니다. 완벽한 부품만 사용됩니다.

커스텀 다이 캐스팅 프로세스의 단계는 무엇인가요?

금형 준비

먼저 금형이 깨끗해야 합니다. 다음으로 금형 캐비티에 윤활유를 바릅니다. 금형은 섭씨 약 200도까지 예열됩니다. 이렇게 하면 금형이 용융 금속을 받아들일 준비가 됩니다. 그런 다음 금형 반쪽을 서로 단단히 고정합니다. 토글 클램프라는 특수 클램프가 사용됩니다.

These clamps ensure the mold doesn’t move. Then, a plunger injects the molten metal into the mold. It fills every part of the cavity. The plunger moves quickly, ensuring a smooth flow.

금속 용융

금속은 용광로에서 가열됩니다. 이렇게 하면 금속이 액체로 변합니다. 용광로는 섭씨 1,200도까지 올라갑니다. 알루미늄과 아연과 같은 특수 합금이 사용됩니다. 이러한 합금은 고르게 녹습니다.

그런 다음 액체 금속을 떠냅니다. 이 단계에서는 국자를 사용합니다. 래들은 금속을 다이캐스팅 기계에 붓습니다. 온도를 조절하는 것이 필수적입니다. 열전대는 온도를 정확하게 측정하는 데 도움이 됩니다. 이렇게 하면 금속이 정확하게 주조됩니다.

다이 캐스팅

다음으로 용융 금속을 주입합니다. 이 단계를 맞춤형 다이캐스팅이라고 합니다. 용융물은 고압 상태에서 금형에 주입됩니다. 압력은 20,000psi에 달할 수 있습니다.

이렇게 하면 금속이 모든 부품을 채울 수 있습니다. 이 과정에서 다이가 닫힌 상태로 유지됩니다. 이젝터 핀이라는 특수 핀이 부품을 제거하는 데 도움이 됩니다. 주조기는 이 작업을 매우 빠르게 수행합니다. 금속이 제대로 굳도록 보장합니다. 금속이 식으면 다이가 열립니다.

냉각 단계

금속이 금형 내부에서 식습니다. 이렇게 하면 다시 단단해집니다. 금형의 냉각 채널이 이 과정을 돕습니다. 이 채널은 절삭유를 운반합니다. 이 유체는 금속에서 열을 흡수합니다.

냉각기는 유체를 차갑게 유지하는 데 도움이 됩니다. 냉각 단계에는 몇 초가 걸릴 수 있습니다. 사용되는 금속에 따라 다릅니다. 타이머가 냉각 시간을 제어합니다. 이렇게 하면 금속이 완전히 단단해집니다.

트리밍

냉각되면 주물이 제거됩니다. 플래시라는 여분의 금속이 있습니다. 플래시를 다듬어야 합니다. 이를 위해 트림 다이가 사용됩니다. 주물을 트림 다이에 넣습니다. 그런 다음 아래로 누릅니다.

이렇게 하면 플래시가 제거됩니다. 이제 캐스팅의 가장자리가 깨끗해졌습니다. 이 단계는 정확성을 위해 필수적입니다. 트리밍 프레스를 사용하면 프로세스 속도를 높일 수 있습니다. 각 조각이 완벽하게 보이도록 합니다.

마무리

캐스팅에는 마지막 손질이 필요합니다. 이 단계를 마무리라고 합니다. 거친 부분을 제거합니다. 그라인더와 같은 특수 도구가 사용됩니다. 이러한 도구는 표면을 매끄럽게 만듭니다. 때로는 주물을 연마하기도 합니다. 이렇게하면 광택이납니다. 다른 경우에는 페인트를 칠하기도 합니다. 코팅은 주물을 보호하는 데 도움이 됩니다.

각 캐스팅을 신중하게 확인합니다. 맞춤형 다이 캐스팅 품질 관리를 통해 결함이 없도록 보장합니다. 이 단계에서는 캐스팅을 사용할 준비가 되었는지 확인합니다.

효율성을 위해 맞춤형 다이 캐스팅을 최적화하는 방법은?

주기 시간

빠른 사이클에는 빠른 금형이 필요합니다. 스프루는 용융 흐름을 돕습니다. 얇은 벽은 두꺼운 벽보다 더 빨리 냉각됩니다. 빠른 냉각으로 사이클 시간을 단축합니다. 히터로 금형을 따뜻하게 유지합니다. 따뜻한 금형은 속도를 높이는 데 도움이 됩니다. 사이클이 짧아지면 비용이 절감됩니다. 더 나은 결과를 위해 CNC를 사용합니다. 속도를 위해 기계 설정을 조정합니다.

센서로 각 주기를 추적하세요. 더 나은 추적은 더 빠른 수정을 의미합니다. 더 빠른 수정은 더 많은 부품을 의미합니다. 빠른 언로딩을 위해 로봇을 사용하세요. 로봇은 시간도 단축합니다. 시간을 절약하고 더 많은 부품을 만드세요!

머티리얼 흐름

재료 흐름이 좋으면 주조에 도움이 됩니다. 원활한 흐름을 위해서는 깨끗한 채널이 필요합니다. 채널이 넓을수록 금속이 더 빨리 이동합니다. 깨끗한 필터는 막힘을 방지합니다. 막히면 주조 속도가 느려집니다. 최상의 흐름을 위해 필터를 깨끗하게 유지하세요. 센서를 사용하여 유량을 확인합니다. 센서는 문제를 빠르게 발견하는 데 도움이 됩니다.

문제를 해결하면 흐름이 안정적으로 유지됩니다. 안정된 흐름은 튼튼한 부품을 만듭니다. 튼튼한 부품에는 좋은 금형이 필요합니다. CNC 기계는 매끄러운 금형을 만듭니다. 부드러운 금형은 쉬운 흐름을 의미합니다. 쉬운 흐름은 더 나은 주조를 의미합니다.

금형 유지 관리

금형을 깨끗하고 준비된 상태로 유지하세요. 깨끗한 금형은 좋은 부품을 만듭니다. 먼지는 금형을 막고 부품을 망칩니다. 브러시를 사용하여 금형을 청소합니다. 금형에 균열이 있는지 확인합니다. 균열은 부품을 약하게 만듭니다. 센서를 사용하여 균열을 찾습니다. 용접으로 균열을 수정합니다. 용접은 금형을 튼튼하게 유지합니다.

튼튼한 몰드는 오래갑니다. 오래 지속되는 금형은 비용을 절감합니다. CNC 기계는 금형 수리에 도움이 됩니다. 더 나은 수정을 위해 CNC를 사용하세요. 더 나은 수정으로 주조 속도가 빨라집니다. 빠른 주조는 더 많은 부품을 만듭니다.

프로세스 제어

좋은 부품을 위해 공정을 제어합니다. 컴퓨터를 사용하여 기계를 점검합니다. 컴퓨터는 문제를 빠르게 찾아냅니다. 문제를 해결하여 주조를 계속합니다. 주조에는 안정적인 기계가 필요합니다. 제어를 위해 PLC를 사용합니다. PLC는 기계를 안정적으로 유지합니다. 안정적인 기계는 튼튼한 부품을 만듭니다.

센서를 사용하여 캐스팅을 지켜보세요. 센서는 문제를 빠르게 찾아냅니다. 좋은 부품을 위해 문제를 빠르게 해결합니다. 좋은 부품에는 좋은 금형이 필요합니다. 깨끗한 금형은 좋은 부품을 만드는 데 도움이 됩니다. 깨끗한 금형은 쉽게 확인할 수 있습니다.

폐기물 감소

낭비를 줄여 비용을 절약하세요. 필요한 만큼만 금속을 사용하세요. 여분의 금속은 낭비를 초래합니다. 센서를 사용하여 금속을 측정하세요. 센서를 사용하면 금속을 덜 사용할 수 있습니다. 금속이 적을수록 폐기물이 줄어듭니다. 스크랩을 재활용하여 더 많이 절약하세요. 스크랩은 재사용할 수 있습니다. 재사용은 낭비를 줄이는 데 도움이 됩니다. 좋은 부품을 위해 금형을 깨끗하게 유지하세요.

좋은 부품은 고칠 필요가 적습니다. 부품을 고정하면 낭비가 발생합니다. 깨끗한 절삭을 위해 CNC 기계를 사용하세요. 깨끗한 절단은 좋은 부품을 만듭니다. 좋은 부품은 낭비를 줄입니다.

맞춤형 다이캐스팅 제조업체와 협력하는 방법은?

RFQ

제조업체에 견적을 요청하세요. 견적 요청을 통해 부품 가격을 알아보세요. 벽 두께와 같은 사양을 나열합니다. 부품 번호와 모양을 포함하세요. 응답을 통해 가격을 확인합니다. 각 제조업체의 비용을 비교합니다. 최저 견적을 찾아보세요. 좋은 RFQ로 비용을 절약하세요. 10mm와 같은 치수를 포함하세요.

배송 시간에 대해 문의하세요. 배송이 빠른 업체를 선택하세요. 리뷰가 좋은 메이커를 선택하세요. 과거 작업 품질을 확인하세요. 품질이 좋은 부품에는 좋은 제조업체가 필요합니다. 좋은 RFQ는 최고의 제조업체를 찾습니다.

디자인 검토

메이커와 함께 디자인을 검토합니다. 제작자가 CAD 도면을 확인합니다. CAD 파일에는 부품 모양이 표시됩니다. 리브 크기와 같은 세부 정보를 포함합니다. 메이커가 변경 사항을 제안합니다. 변경 사항은 더 나은 부품을 만드는 데 도움이 됩니다. 피드백을 사용하여 설계를 업데이트합니다. 업데이트된 디자인은 금형에 더 잘 맞습니다.

이젝터 핀과 같은 금형 디테일이 도움이 됩니다. 공기를 위한 통풍구를 추가합니다. 주조 중에 공기가 빠져나갑니다. 공기가 적을수록 부품이 튼튼해집니다. 튼튼한 부품에는 좋은 디자인이 필요합니다. 검토는 강력한 디자인을 만드는 데 도움이 됩니다. 모든 세부 사항을 두 번 확인합니다.

생산 일정

파트 제작 시기를 계획합니다. 일정에는 시작 날짜가 표시됩니다. 부품에 대한 기계 시간을 포함합니다. 50시간과 같은 시간을 사용합니다. 각 금형에 대해 계획할 수 있습니다. 금형 설정에는 시간이 걸립니다. 각 생산 단계를 추적하세요. 금속 용융과 같은 단계가 핵심입니다. 기계 가용성을 확인합니다.

기계를 미리 예약합니다. 작업자에게 확인합니다. 작업자에게는 명확한 일정이 필요합니다. 명확한 일정은 지연을 방지합니다. 지연을 피하면 시간이 절약됩니다. 시간을 절약하면 더 많은 부품을 만들 수 있습니다. 더 많은 부품이 고객의 요구를 충족시킵니다.

품질 감사

부품의 품질을 확인합니다. 감사를 통해 양호한 부품과 불량 부품을 찾아냅니다. CMM을 사용하여 크기를 측정합니다. 기어와 같은 부품을 측정합니다. 균열과 같은 결함이 있는지 확인합니다. 균열은 부품을 약하게 만듭니다. 결함을 조기에 발견하세요. 조기에 수정하면 시간이 절약됩니다. 시간 절약은 생산에 도움이 됩니다. SPC를 사용하여 추세를 추적하세요.

SPC 차트는 데이터를 보여줍니다. 데이터는 문제를 찾는 데 도움이 됩니다. 문제를 빠르게 해결하세요. 빠른 수정은 좋은 부품을 만듭니다. 좋은 부품은 감사를 통과합니다. 감사 통과는 곧 고객 만족을 의미합니다.

물류

부품 이동 방법을 계획합니다. 물류는 배송 계획을 다룹니다. 트럭이나 기차를 이용하세요. 기차는 많은 부품을 이동합니다. 빠른 경로를 선택하세요. 빠른 경로는 시간을 절약합니다. 적재 시간을 계획하세요. 적재에는 세심한 작업이 필요합니다. 큰 화물은 지게차를 사용하세요. 지게차는 무거운 부품을 들어 올립니다. 바코드로 상자에 라벨을 붙입니다.

바코드는 추적에 도움이 됩니다. 온라인으로 각 배송을 추적하세요. 온라인 추적은 위치를 보여줍니다. 부품이 언제 도착하는지 파악하세요. 도착 시간에는 계획이 필요합니다. 계획은 마감일을 맞추는 데 도움이 됩니다. 마감 기한은 고객의 만족도를 높입니다.

커뮤니케이션

제작자와 자주 소통하세요. 부품에 대한 업데이트를 공유하세요. 업데이트에 진행 상황을 표시합니다. 세부 정보가 포함된 이메일을 보내세요. 세부 정보에는 부품 사양이 포함됩니다. ID 및 OD와 같은 용어를 사용하세요. 이메일을 짧고 명확하게 작성하세요.

명확한 메시지는 실수를 방지합니다. 실수를 방지하면 시간이 절약됩니다. 시간 절약은 생산에 도움이 됩니다. 빠른 채팅을 위해 휴대폰을 사용하세요. 빠른 채팅으로 문제를 빠르게 해결합니다. 빠른 수정으로 작업이 계속 진행됩니다. 중요한 대화에는 영상 통화를 사용하세요. 중요한 대화에는 얼굴 시간이 필요합니다. 얼굴 보는 시간은 신뢰를 구축합니다.

결론

맞춤형 다이 캐스팅 RFQ, CAD, CNC, 금형 및 금속 사양이 필요합니다. 강력한 부품에는 좋은 계획이 필요합니다. 부품을 잘 검토하고, 일정을 잡고, 감사하고, 배송하세요. 원활한 커뮤니케이션은 더 나은 부품을 만드는 데 도움이 됩니다.

맞춤형 알루미늄 다이캐스팅 부품에 대한 가격을 받으려면 당사에 문의하시면 24 시간 이내에 견적을 보내드립니다. ALUDIECASTING은 상위 10위 중 하나입니다. 고압 다이캐스팅 회사 를 입력하세요.