조인트의 안전성과 신뢰성을 보장하는 두 가지 일반적인 방법은 탭 구멍과 나사 구멍을 사용하는 것입니다. 이 용어는 종종 혼용되어 사용되지만, 서로 다른 프로세스와 결과를 나타냅니다. 엔지니어, 기계공 및 제조업체는 탭 홀과 나사 홀의 차이점과 각각의 적용 분야를 아는 것이 중요합니다.

이 글에서는 탭 홀과 나사 홀의 정의, 프로세스, 적용 분야를 살펴봅니다. 기술적 측면, 비용 고려 사항, 성능 비교를 통해 다양한 산업 요구 사항에 적합한 홀 유형을 선택하는 방법에 대한 완벽한 가이드를 제공합니다.

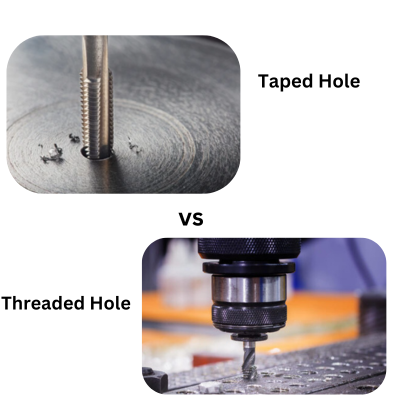

탭형 구멍과 나사형 구멍

탭 홀

탭 구멍 는 미리 뚫은 구멍에 내부 나사산을 절단하여 탭 구멍을 만드는 데 사용됩니다. 이를 태핑이라고 하며 나사나 볼트를 금속 또는 기타 재료에 단단히 고정해야 할 때 일반적으로 사용됩니다. 탭 홀은 강력하고 영구적인 나사산을 제공할 수 있기 때문에 자동차, 항공우주 및 기계 분야에서 널리 사용됩니다.

탭 홀 데이터의 예

나사산 구멍

반면 나사 구멍은 나사 공구 또는 나사 밀을 사용하여 형성합니다. 드릴링 후에 이루어지는 탭 홀과 다릅니다. 나사 구멍을 만드는 방법에는 구성 요소에 직접 나사 구멍을 뚫거나 기존 구멍을 통해 나사 구멍을 뚫는 등 다양한 방법이 있습니다. 나사 구멍은 전자 및 소비재의 고정밀 부품과 같은 여러 구성 요소에 적용될 수 있기 때문에 다양한 용도로 사용됩니다.

나사산 구멍 데이터 예시

탭형 구멍과 나사형 구멍의 차이점

프로세스 차이점

탭형 구멍과 나사형 구멍을 만드는 과정은 크게 다릅니다:

-

태핑 프로세스: 탭 구멍은 구멍을 뚫은 다음 탭을 사용하여 절단하여 만듭니다. 내부 스레드. 다양한 유형의 탭에는 절단 탭, 성형 탭, 테이퍼 탭 및 플러그 탭이 있으며, 다양한 재료와 나사 크기에 적합합니다.

-

스레딩 프로세스: 스레딩 도구 또는 절단 도구는 스레드 구멍을 만드는 데 사용됩니다. 스레딩 프로세스는 필요에 따라 내부 스레드와 외부 스레드 모두에서 수행할 수 있습니다. 원하는 스레드의 정확한 깊이와 피치를 얻기 위해 여러 번의 패스가 필요한 경우가 많습니다.

구조적 차이점

탭형 구멍과 나사형 구멍은 구조적으로도 차이가 있습니다:

-

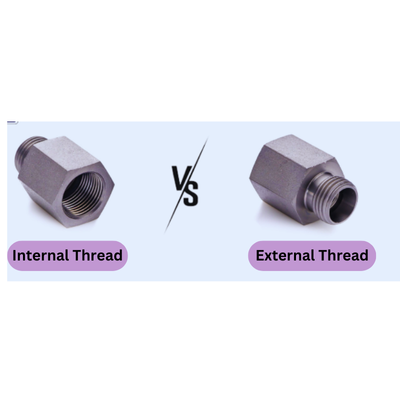

내부 나사산과 외부 나사산: 일반적으로 탭 구멍에는 내부 나사산이 있으며, 나사산 구멍에는 적용되는 방법에 따라 외부 나사산 또는 내부 나사산이 있을 수 있습니다.

-

구멍 및 나사산 크기: 구멍의 크기는 태핑과 스레딩 모두에 해당하는 나사 크기를 선택할 때 고려해야 할 중요한 사항입니다. 이러한 측정은 종종 통합 나사산 표준 또는 미터 나사산 표준과 같은 산업 지침의 적용을 받습니다.

-

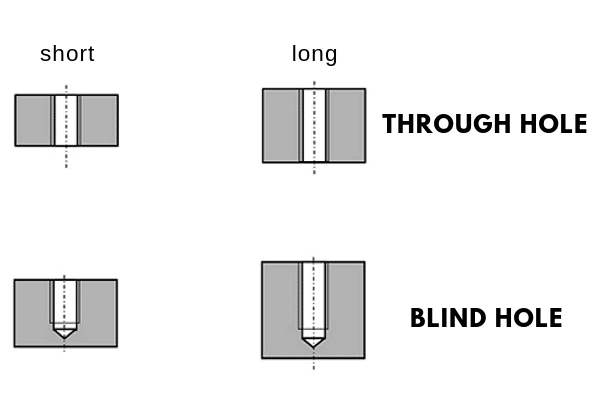

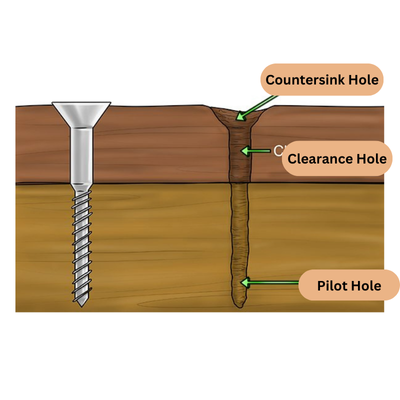

블라인드 홀과 관통 홀탭형 구멍은 관통 구멍이나 막힌 구멍으로 유지되는 반면 나사형 구멍은 관통 구멍, 막힌 구멍, 틈새 구멍 등 다양한 유형이 있습니다.

-

클리어런스 홀 및 파일럿 홀 정의: 가공 시 여유 구멍은 나사 직경보다 약간 커서 조립하기 쉽습니다. 반면 파일럿 구멍은 더 작으며 탭이나 나사산 도구를 안내하여 정밀한 나사산을 만들 수 있습니다.

탭형 구멍과 나사형 구멍 비교

성능 및 애플리케이션 비교

탭형 및 나사형 구멍의 성능과 용도는 여러 요인에 따라 달라집니다:

-

자료: 단단한 금속, 부드러운 금속, 플라스틱 및 복합재에는 모두 탭 홀과 나사 구멍이 있을 수 있습니다. 그러나 구멍 유형과 특정 툴링의 선택은 무엇보다도 재료의 경도에 따라 달라질 수 있습니다.

-

속도와 효율성: 스레딩은 일반적으로 태핑보다 빠르고 간단하며, 특히 많은 양의 부품을 사용하는 경우 더욱 그렇습니다. 그럼에도 불구하고 스레딩은 더 다양하고 정확하기 때문에 고정밀 애플리케이션에 적합합니다.

-

대량 및 배치 생산: For 대량 생산 목적이라면 자동화된 기계와 나사 가공 도구를 활용할 수 있기 때문에 나사 구멍이 더 저렴할 수 있습니다. 탭 홀은 일반적으로 제작이 더 간단하지만 더 많은 수작업과 시간이 필요할 수 있습니다.

비용 및 경제적 요인

탭형 구멍과 나사형 구멍을 사용할 때 비용에 미치는 영향은 상당할 수 있습니다:

-

설정 및 초기 도구 비용: 태핑 도구는 일반적으로 특정 장비가 필요할 수 있는 스레딩 도구나 스레드 밀보다 저렴하고 쉽게 준비할 수 있습니다.

-

단위당 가격: 탭 홀의 단위당 가격은 일반적으로 나사 구멍에 비해 저렴하며, 특히 소규모 생산의 경우 더욱 그렇습니다. 그러나 대규모 생산의 경우 스레딩의 자동화 기능이 비용을 절감하는 데 도움이 될 수 있습니다.

-

유지보수 및 공구 수명: 태핑 공구는 특히 단단한 재료에 사용할 때 더 빨리 마모되는 반면, 고가의 나사 공구는 일반적으로 공구 수명이 길고 다시 날카롭게 하거나 쉽게 교체할 수 있습니다.

품질 및 신뢰성

탭형 및 나사형 구멍의 품질과 신뢰성은 매우 중요한 고려 사항입니다:

-

강도와 내구성: 일반적으로 나사 구멍은 특히 외부 나사산을 사용할 때 탭 구멍보다 강도와 하중 지지력이 더 높습니다.

-

정밀도와 정확성: 더 나은 정밀도 정확성을 갖춘 스레딩은 특히 엄격한 공차가 요구되는 고속 태핑 센터와 CNC 기계에 적용할 수 있습니다.

-

잠재적 문제: 탭 구멍은 금속 부스러기와 스레드 마모 등으로 인해 스레드 자체의 내구성에 영향을 줄 수 있습니다.

태핑 및 스레딩의 기술적 측면

태핑 프로세스 세부 정보

탭 구멍을 만들려면 몇 가지 주요 단계와 고려 사항이 필요합니다:

-

파일럿 홀 드릴링 및 준비: 태핑을 시작하기 전에 파일럿 구멍을 뚫어야 하며, 이 구멍은 최종 나사 직경보다 작아야 합니다. 탭 홀더는 정확한 나사산을 만드는 동안 탭을 안내하는 데 도움이 됩니다.

-

태핑 도구와 그 사용법: 다양한 재료와 구멍에 대한 요구 사항을 통해 나사산을 만들 때 테이퍼 탭, 플러그 탭과 같은 다양한 유형의 탭이 사용됩니다, 바닥 탭 등을 사용할 수 있습니다.

-

고속 태핑 센터와 그 장점: 고속 태핑 센터를 사용하면 많은 수의 태핑 구멍을 더 정확하게 빠르게 생산할 수 있습니다.

스레딩 프로세스 세부 정보

스레딩 프로세스에는 드릴링된 구멍 내부 또는 구성 요소에 직접 스레드를 생성하는 작업이 포함됩니다:

-

뚫린 구멍 안에 스레드 만들기: 드릴로 뚫은 구멍 안에 스레딩을 하려면 정밀한 제어와 특수 스레딩 도구 또는 스레드 밀을 사용해야 합니다. 원하는 나사 깊이를 얻기 위해 여러 번 통과해야 할 수도 있습니다.

-

스레드 밀과 커팅 탭: 나사산 밀은 공구를 교체하지 않고도 다양한 크기와 피치를 가공할 수 있어 특히 CNC 기계의 절삭 탭보다 유연성과 정확성이 뛰어납니다.

-

CNC 기계의 스레딩 및 태핑: CNC 기계에서는 스레딩 및 태핑 공정이 자동화되어 높은 정밀도와 정확도를 달성할 수 있습니다.

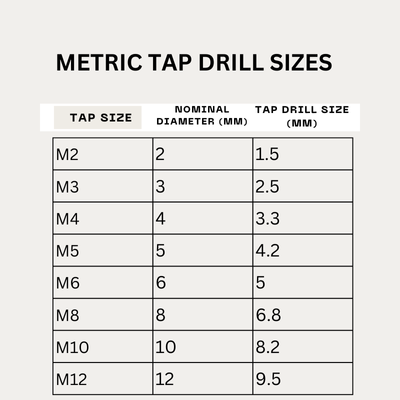

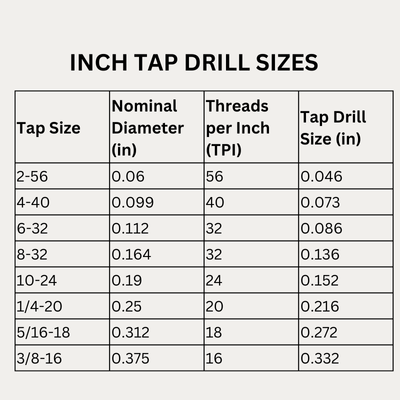

드릴 및 탭 크기 차트

탭 및 드릴 크기 차트는 주어진 탭에 적합한 드릴 크기를 알려주기 때문에 기계공과 엔지니어에게 매우 중요한 장치입니다. 이 차트는 파일럿 구멍이 탭핑에 적합한 크기인지 확인하여 나사산이 벗겨지거나 불완전한 나사산과 같은 문제를 방지합니다.

미터법 탭 드릴 크기

인치 탭 드릴 크기

드릴링 또는 탭 홀에 대한 상호 대안

내부 스레드를 만드는 추가 방법은 다음과 같습니다:

-

헬리컬 인서트: 헬리컬 인서트를 사용하여 부드럽거나 손상된 소재에 강력한 나사산 조항을 만들 수 있으며 마모된 경우 교체할 수도 있습니다.

-

스레드 롤링: 이 방법에서는 재료를 변형하여 실을 만들어 더 강하고 피로에 강한 실을 만듭니다.

금속에 구멍을 뚫는 방법?

다음은 금속에 구멍을 뚫을 때 따라야 할 단계입니다:

-

파일럿 구멍을 뚫습니다: 드릴에서 드릴의 올바른 크기를 선택하고 크기 차트를 탭합니다.

-

탭에 윤활유를 바릅니다: 마찰과 공구 마모를 최소화할 수 있도록 절삭유를 바릅니다.

-

탭 정렬: 탭이 구멍과 정렬되어 있는지 확인하여 교차 스레딩을 방지합니다.

-

탭 돌리기: 탭 렌치를 사용하여 탭을 돌려서 구멍의 나사산을 잘라낼 수 있습니다.

-

칩을 지웁니다: 가끔 탭에서 뒤로 물러나서 금속 조각을 제거하여 결합을 방지하세요.

완벽한 나사 구멍을 만들기 위한 팁

-

올바른 도구 사용: 재료와 나사산 크기에 따라 올바른 탭과 나사산 도구를 사용해야 합니다.

-

적절한 정렬 유지: 탭 또는 나사 도구를 구멍에 완벽하게 정렬해야 합니다.

-

절단 속도 제어: 적절한 절삭 속도를 사용하면 과열과 공구 마모를 방지할 수 있습니다.

-

스레드 품질 확인: 스레드 결함을 확인하고 필요한 사양을 충족하는지 확인합니다.

적합한 나사 구멍 직경

나사 구멍의 적절한 직경을 결정할 때는 다음 요소를 고려해야 합니다.

-

머티리얼 유형: 소재에 따라 스레드 크기와 피치가 다를 수 있습니다.

-

로드 요구 사항: 예상되는 부하 스레드 는 스레드 크기와 깊이에 영향을 미칩니다.

-

업계 표준: 업계 표준을 준수하여 나사 및 볼트와의 호환성을 보장합니다.

비용 및 제조

탭형 또는 나사형 구멍을 선택하면 다음과 같은 경제적 효과가 있습니다:

-

비용 효율성: 소규모 제조의 경우 일반적으로 탭 홀이 더 비용 효율적이며, 대규모 또는 자동화된 생산의 경우 나사 홀을 사용하는 것이 유리할 수 있습니다.

-

제조 고려 사항: 여기에는 툴링 비용, 재료 낭비, 생산 속도 등이 포함됩니다.

-

장기적인 비용 영향: 여기에는 유지보수, 교체 도구, 그리고 생산 프로세스 중 발생할 수 있는 다운타임이 포함됩니다.

탭 홀과 나사 홀의 장단점

탭 홀의 이점

-

단순하고 쉬운 제작 방법: 쉽게 만들 수 있고 전문 장비가 덜 필요합니다.

-

소규모 생산에서의 비용 효율성: 탭 홀은 초기 비용과 도구 투자가 적기 때문에 소규모 생산에 비용 효율적입니다.

스레드 홀의 장점

-

다용도성 및 적응성: 나사 구멍은 광범위한 응용 분야와 다양한 유형의 재료에 사용할 수 있습니다.

-

더 높은 강도와 하중 지지력: 특히 외부 나사 구멍이 특히 더 강합니다.

탭 홀의 단점

-

크기 및 재료 제한: 모든 나사 크기나 재료가 탭 구멍에 적합한 것은 아닙니다.

-

빨리 마모되는 도구: 특히 딱딱한 표면에서 작업할 때는 태핑 도구가 빨리 마모될 수 있습니다.

나사 구멍의 단점

-

더 복잡한 프로세스 및 장비가 필요합니다: 나사산 구멍에는 특수 나사산 도구와 장비가 필요합니다.

-

더 높은 초기 설정 비용: 특히 자동화된 생산의 경우 스레딩 도구와 장비의 비용이 더 높을 수 있습니다.

결론

가공 그리고 제조업에서는 탭 홀과 나사 구멍 없이는 작업할 수 없습니다. 이 두 가지 유형의 구멍은 서로 다른 장점과 용도를 가지고 있습니다. 이러한 차이점을 이해하려면 관련된 프로세스, 비용 및 결과적으로 얼마나 잘 수행되는지 살펴봐야 합니다.

0개의 댓글