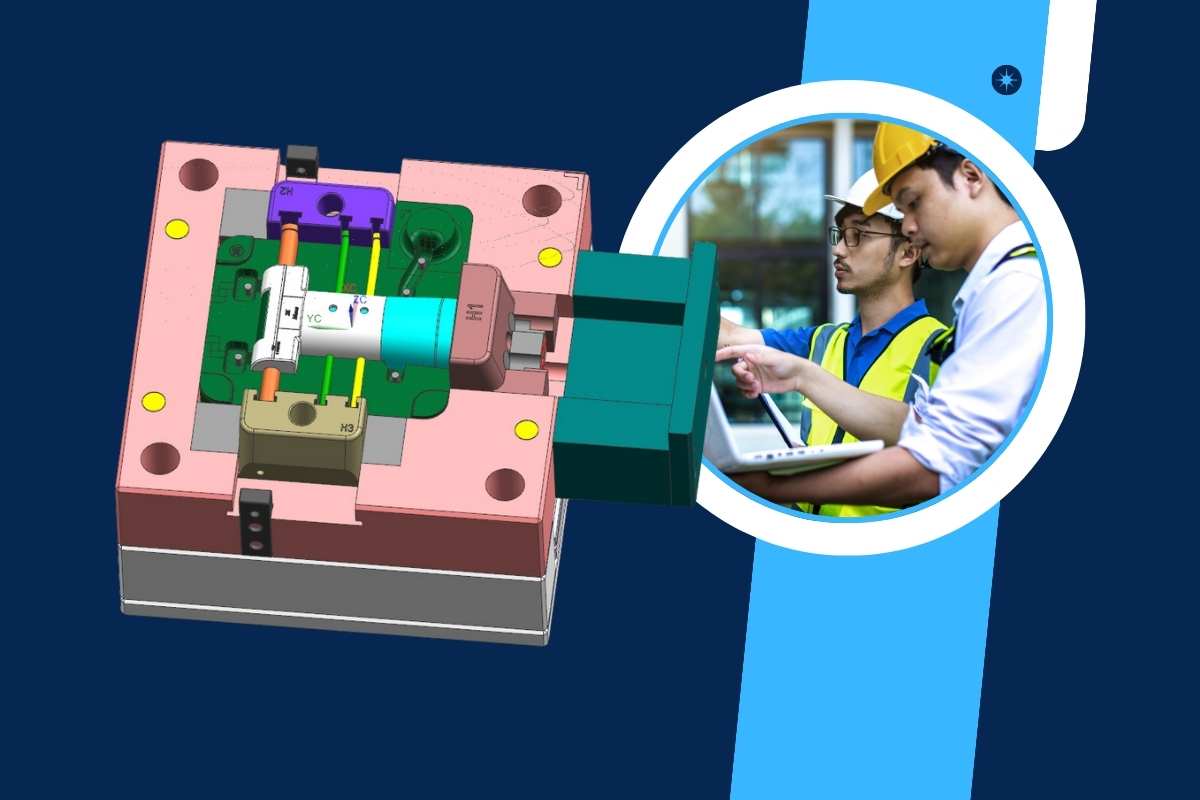

다이캐스팅 금형 설계 가이드라인

다이캐스팅은 다양한 산업에서 금속 부품을 생산하는 데 사용되는 제조 공정, 특히 대량 생산 요구 사항을 위해 사용되지만 다이캐스팅 부품을 만드는 데 중요한 비용 중 하나는 다이캐스팅 금형 또는 다이캐스팅 툴링이라고하며 다이캐스팅 금형 비용은 일반적으로 매우 높으며 특히 알루미늄 다이캐스팅 금형, 마그네슘 다이캐스팅 금형, 아연 다이캐스팅 금형 및 구리 다이캐스팅 금형과 같은 고압 다이캐스팅 금형을 만드는 것입니다.

다이캐스팅 금형은 10 만 개 이상의 다이캐스팅 부품을 생산할 수있는 정밀한 도구이며 다이캐스팅 금형 수명에 영향을 미치는 가장 중요한 요소는 강철과 금형 설계이며, 오늘은 다이캐스팅 금형 설계 지침에 대해 논의 할 것이며, 다이캐스팅 금형 강철에 대해 자세히 알고 싶다면 다음으로 이동하십시오. 다이캐스팅 금형 페이지에서 자세히 알아보세요.

다이캐스팅 금형 제조업체 내에서 동일한 방식으로 사고하고 모든 애플리케이션에 적합한 레이아웃 치수를 사용할 수 있도록 하기 위해 다음을 만들었습니다. 다이캐스팅 툴링 설계 가이드라인. 설계 레이아웃과 치수는 다이캐스팅 금형 수명을 결정하는 중요한 요소입니다. 이러한 지침은 계산 엔지니어가 다이 설계 시 다이 캐스팅 금형 설계자를 위한 기반이 될 뿐만 아니라 계산 엔지니어가 사용합니다.

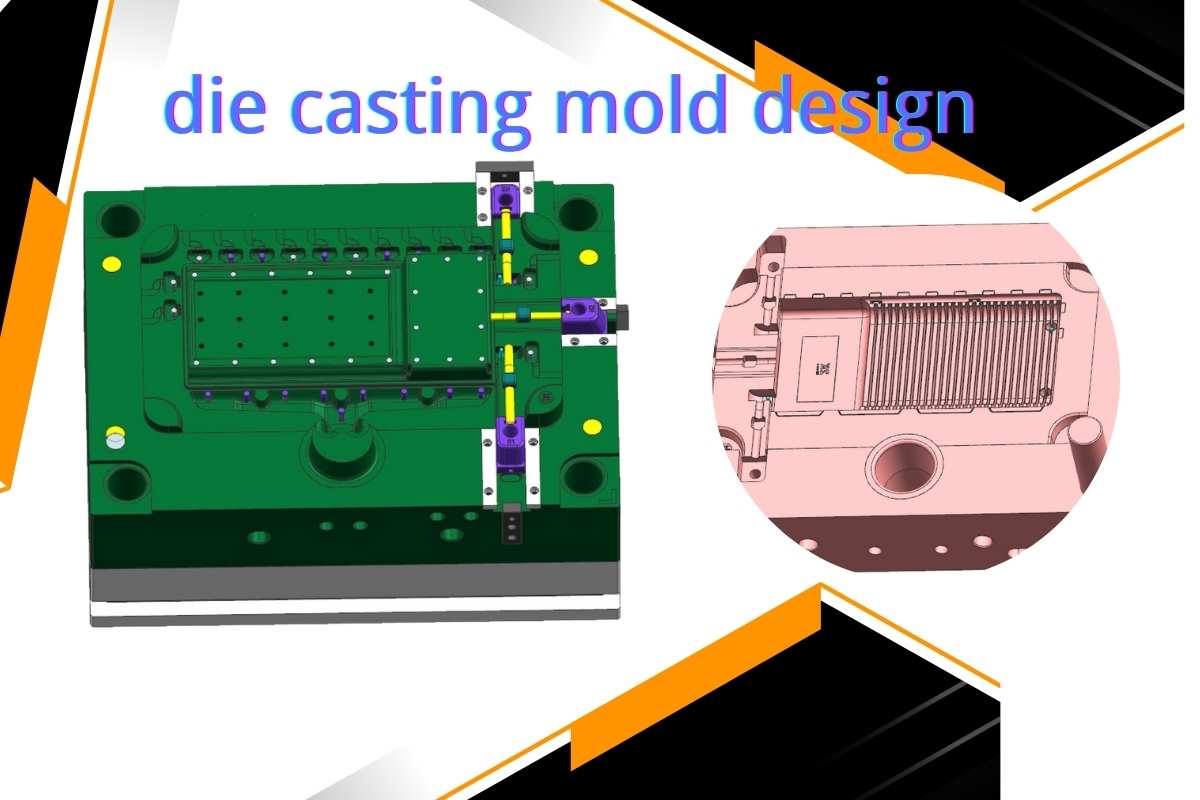

1. 인젝션 게이트 및 전체 레이아웃.

- 일반적으로 사출 게이트는 파트의 가장 긴 쪽을 따라 배치되고 사출 게이트 실린더는 해당 쪽에서 가장 가까운 거리에 배치됩니다(러너는 일반적으로 바나나처럼 캐비티를 돌지 않습니다).

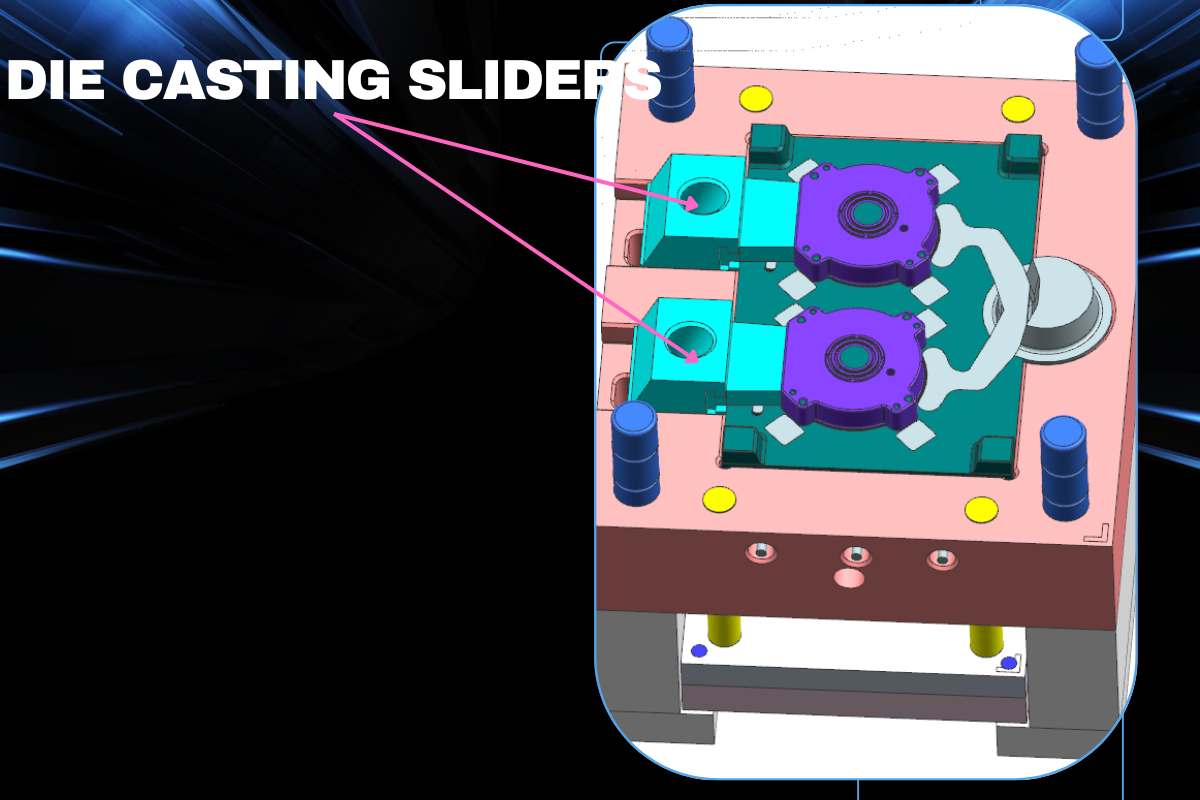

- 슬라이더를 사용하거나 다른 요인이 사출 게이트 또는 러너의 배치에 영향을 미칠 수 있는 경우 각 경우에 권장되는 사항을 고객에게 문의하세요. 솔루션에 동의 전에 다이 캐스팅 금형 설계가 시작됩니다. 그러면 일반적인 레이아웃이 거의 모든 금형에 적합합니다.

2. 캐비티 가장자리와 인서트 가장자리 사이의 거리입니다.

- 슬라이더가 더 크거나 "깊은" 부품이 있는 다이캐스팅 금형을 제외한 일반적인 경우에는 60~80mm 거리를 사용합니다. 상한은 "큰" 부품에 사용되며 하한은 작은 부품에 사용됩니다.

- 슬라이더가 큰 다이캐스팅 금형의 경우, 특히 슬라이더 쪽에서 좌우 양쪽의 거리가 최대 90~100mm에 달할 수 있습니다.

- 매우 깊은 부품의 경우 거리가 100mm보다 클 수 있지만 다이캐스팅 금형 설계를 시작하기 전에 고객에게 조언을 구해야 합니다.

- 아주 작은 부품의 경우 최소 50mm의 거리가 사용됩니다.

- 사출 실린더를 향한 측면의 거리는 다른 측면과 동일하지만 그 위에 약 10-15mm가 더 있습니다.

3. 공동 사이의 거리.

- 일반적으로 대부분의 경우 60~80mm의 거리가 사용됩니다.

- 아주 작은 부품의 경우 최소 45~50mm의 거리가 사용됩니다.

- 정말 깊은 부품의 경우 일반적으로 거리가 80mm보다 크지만, 이 경우 고객에게 조언을 구하거나 제안을 제공해야 합니다.

- 러너가 구멍 사이에 있는 경우, 러너가 없는 경우의 거리보다 30~40mm가 더 늘어납니다.

4. 인서트의 가장자리와 몰드 베이스의 가장자리 사이의 거리입니다.

- 일반적으로 (일반적인 경우) 가이드는 사출 성형에 사용되는 것과 동일한 거리를 사용하는 것입니다(부품에 큰 슬라이더가 필요하지 않은 경우). 여기에는 더 큰 부품, 더 깊은 부품 및 더 작은 슬라이더가 필요한 부품이 포함됩니다. 즉, 대부분의 다이캐스팅 금형에는 60~90mm의 거리가 적당합니다.

- 대형 유압 슬라이더가 있는 다이캐스팅 툴링의 경우 사출 성형에 필요한 거리보다 더 많은 50-200mm의 거리를 늘려야 할 필요가 있습니다. 그러나 이러한 경우에는 고객에게 조언을 구하거나 디자인 제안을 하고 고객의 승인을 받아야 합니다. 큰 슬라이더를 다이의 오른쪽 또는 왼쪽에만 사용하는 경우 다이 캐스팅 금형이 얼마나 비대칭이 될 수 있는지도 의문입니다.

5. A/B 플레이트 및 인서트의 두께.

- 인서트와 A/B 플레이트 모두의 두께는 주로 투영 영역에 의해 제어됩니다. 다이캐스팅 금형을 설계할 때 아래 표에 지정된 두께가 일반적으로 사용됩니다. 투영 영역은 cm 단위로 지정됩니다.2. 큰 돌출부 또는 깊은 다이캐스팅 금형의 경우 고객에게 조언을 구하거나 고객 선택에 대한 몇 가지 제안을 제공하는 것이 좋습니다.

|

투영 면적(cm2) |

인서트 가장자리와 A/B 플레이트 뒷면 사이의 두께 |

캐비티 가장자리와 인서트 가장자리 뒷면 사이의 두께 |

||

|

A-플레이트 |

B-플레이트 |

삽입-A |

Insert-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

다이캐스팅 금형 설계 체크리스트

아래는 다이캐스팅 금형 설계 점검 목록이며, 모든 단일 다이캐스팅 금형에 대해 다이 제조 전에 아래 항목을 하나씩 확인합니다:

캐스팅 드로잉:

- 제품 수축: 금형 디자인에 수축률을 추가했는지 확인합니다.

- 제품 비율이 1:1인지 확인하고 고객의 2D 도면 전체 크기를 확인합니다.

- 드래프트 각도가 올바르게 추가되었는지 확인합니다.

- 고객의 2D 제품 도면에 따라 3D 공차를 확인하고 조정합니다(공차가 좁은 경우).

- 도면을 읽고 고객의 2D 도면에서 정보 프롬프트를 확인합니다.

- 주조 부품 도면이 최신 버전인지 다시 확인하세요.

- 모든 위치에 반경을 추가할 수 있고 2D 주조 도면에 표시된 것과 같은 크기여야 합니다.

몰드 베이스:

- 금형 베이스를 수동으로 수정해야 하는 경우 LKM 표준을 준수하는지 여부(거꾸로 된 다이캐스팅 금형, 전면 또는 후면 금형에 스프링 플레이트가 있는 경우, 푸시 플레이트가 있는 금형 베이스 등은 특히 주의해야 합니다).

- 몰드 베이스 가이드 시스템이 고객 요구 사항에 따라 설계되었는지 확인합니다. 요구 사항이 없는 경우 LKM 가이드 시스템을 따를 수 있습니다.

- 금형 베이스 가이드 기둥의 크기는 특히 대형 다이캐스팅 금형의 경우 40~50mm를 초과하지 않아야 합니다.

- 몰드 베이스 가이드 기둥의 길이는 B 플레이트의 높이보다 20~30mm만 길 수 있습니다(B 플레이트 20~30mm 통과).

- 몰드 베이스의 사각형 지지대는 모든 면에 있어야 하며 지지대는 바닥 판에 고정되어야 합니다.

- 이젝터 가이드 시스템(이젝터 플레이트의 흑연 가이드 부싱)에 흑연 가이드 부싱을 사용해야 합니다.

- 이젝터 핀의 하단 플레이트 아래에 정지 핀을 추가해야 합니다. 기본적으로 각 이젝터 핀 아래에 정지 핀이 있는지 확인해야 합니다.

- 금형 베이스 주위에 프라이바 점수를 추가해야 하며, 최소 크기는 40X25mm입니다.

- 몰드 베이스의 네 면 모두에 리프팅 구멍이 있는지 확인합니다.

- 다이캐스팅 몰드의 고정 반쪽을 들어 올리고 반쪽을 이동할 때는 중앙의 각 반쪽 몰드만 들어 올려야 합니다.

- 다이캐스팅 몰드에 잠금 블록이 있어야 합니다.

다이캐스팅 몰드 구조:

- 고객이 구조적인 제안이 있는 경우 고객의 요금제를 선호합니다.

- 슬라이드 이동 거리가 충분한지 확인합니다.

- 전체 금형 세트의 다이캐스팅 금형 개방 단계가 정상인지 다시 확인합니다(복잡한 구조의 경우 특히 주의하세요).

- 냉각 채널의 크기는 고객의 요청에 따라 결정됩니다.

- 냉각 채널의 나사산 크기는 고객의 표준에 따라야 하며 다이캐스팅 금형 도면 제조에 표시해야 합니다.

- 녹아웃 위치는 고객의 기계와 금형 시험용 기계가 일치해야 합니다.

- 스프 루 슬리브는 고객 요구 사항에 따라 크기가 결정되고 공차를 표시해야 하며 다이캐스팅 기계와 일치해야 합니다.

BOM 목록:

- 금형 코어와 캐비티, 슬라이더의 현재 강철로 설계되었는지 확인하고 경도는 고객 요구 사항에 따라야 합니다.

- 슬라이더와 코어 사이에는 경도에 차이가 있어야 합니다.

- 금형 구성 요소는 고객 요구 사항, HASCO, DME 또는 기타 지정된 도구 구성 요소에 따라야 합니다.

- 모든 구성 요소의 품질이 올바른지 확인합니다.

Summrize에서:

다이캐스팅 금형 설계 고품질 다이캐스팅 금형을 만드는 핵심 포인트이며, 잘못된 설계는 다이캐스팅 금형을 매우 빠르게 파손하거나 금형 시험 단계에서 파손될 수 있으며, 다이캐스팅 금형 및 주조 부품을 만들어야하는 다이캐스팅 프로젝트가있는 경우 전문 다이캐스팅 툴링 제조업체를 찾고, 다이캐스팅 제조업체이고 다이캐스팅 금형 설계를 찾고 있다면 다이캐스팅 금형 제조업체는 설계 및 다이 제조에 전문가이기 때문에 전문 다이캐스팅 금형 제조업체도 찾을 것을 제안합니다.

괜찮으시다면 다이 캐스팅 프로젝트를 저희에게 연락하여 보내주시면 참조할 수 있는 가격을 견적해 드리겠습니다.

우리는 중국의 10 대 알루미늄 다이캐스팅 제조업체 중 하나이며 맞춤형 다이캐스팅 금형, 다이캐스팅 부품, 가공 부품, 프로토 타이핑 부품, 표면 마감, 연마, 조립 및 배송 서비스를 제공합니다.![]()

0개의 댓글