Hvordan få perfekt tilpasset aluminiumstøping?

Denne bloggen hjelper deg med å få perfekt spesialtilpasset pressstøping. Lær hvordan RFQ-er hjelper deg med å finne priser. Se hvordan CAD hjelper deg med å designe deler. Forstå CNC-maskiner for presise utskjæringer. Lær om støpeformer og metallspesifikasjoner.

Få mer informasjon om A380, AZ91 og andre legeringer. Hvert trinn sikrer gode deler. Denne bloggen viser deg alle trinnene. La oss lage perfekte deler sammen!

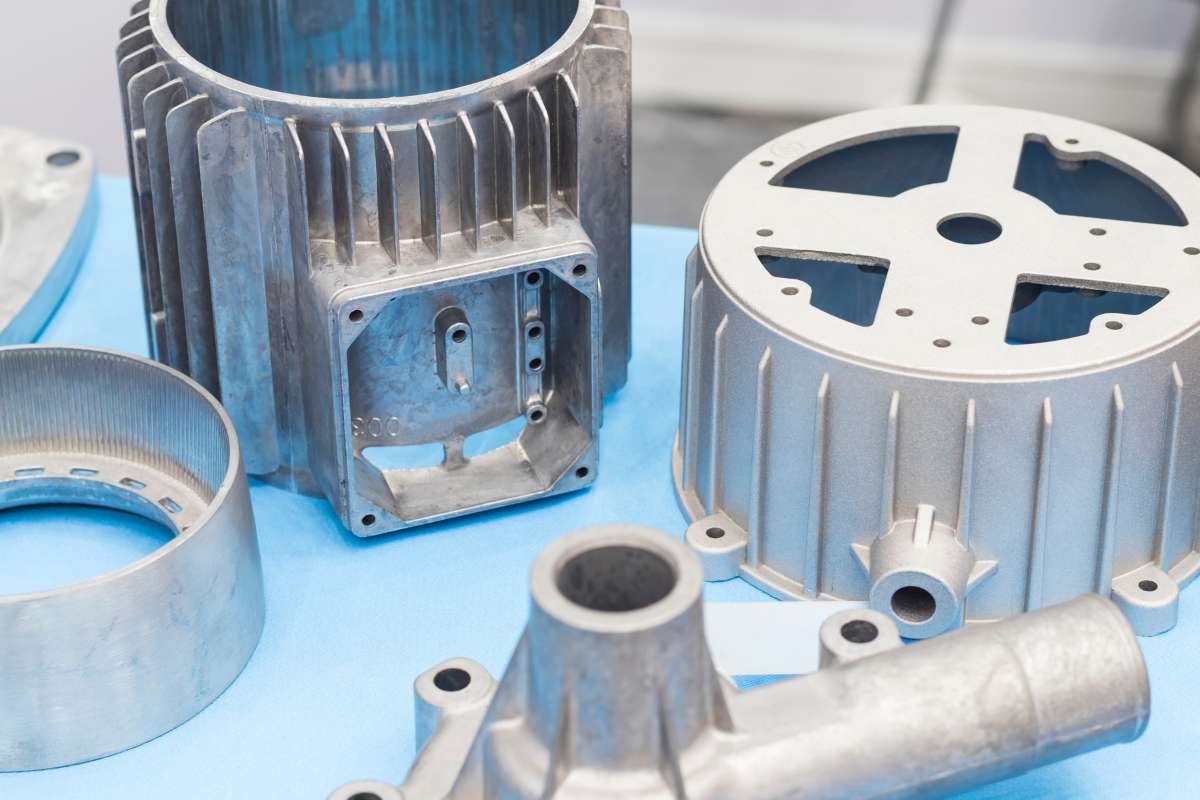

Hva er spesialtilpasset pressstøping?

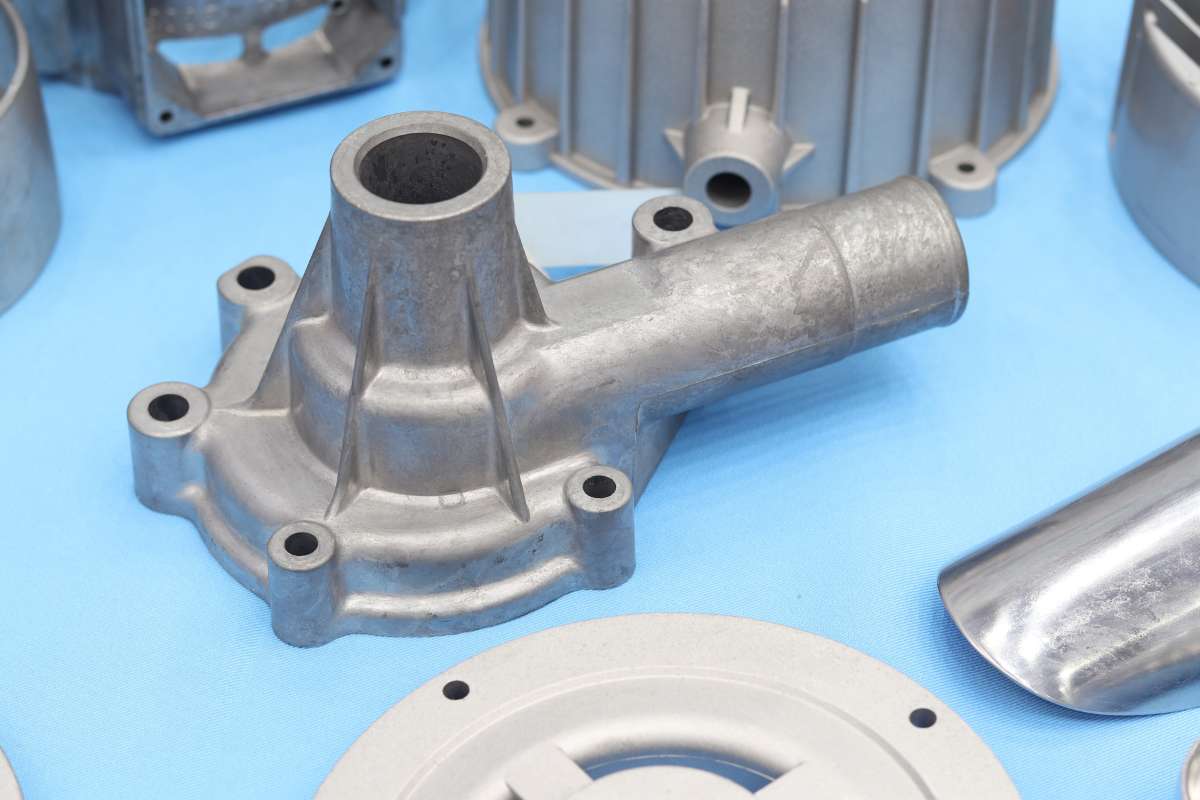

Spesialtilpasset pressstøping gjør metalldeler spesielle. Formen former metall med høy presisjon. Den bruker metallegeringer som A380 og A360. Støping under trykk maskiner kan ha 400-450 tonn klemkraft.

Det smeltede metallet fyller formen raskt. Formen avkjøles, og metallet stivner. Utstøtingspinner skyver deretter ut den ferdige delen. Delene har glatte overflater og nøyaktige dimensjoner. Denne prosessen bidrar til å lage bildeler og dingser. Tilpasset pressstøping forbedrer produksjonskvaliteten.

Hvordan designe tilpassede støpegodsdeler?

Toleranser

Custom Die Casting sørger for at delene passer riktig. Bruk en skyvelære for å måle. Det må være nøyaktig, som 0,01 mm. Deretter kutter CNC-maskiner deler veldig presist. Formenes form trenger nøye kontroll.

Enhver feil kan endre stykket. Kvalitetskontrollverktøy tester hver eneste del. De finner bittesmå feil. Ingeniørene justerer spesifikasjonene for å løse problemer. Mikrometre hjelper til med å se små hull.

Gode toleranser sørger for at delene fungerer godt. Nå passer alle delene sammen som et puslespill. Nøye arbeid sikrer suksess med å lage deler.

Kompleks geometri

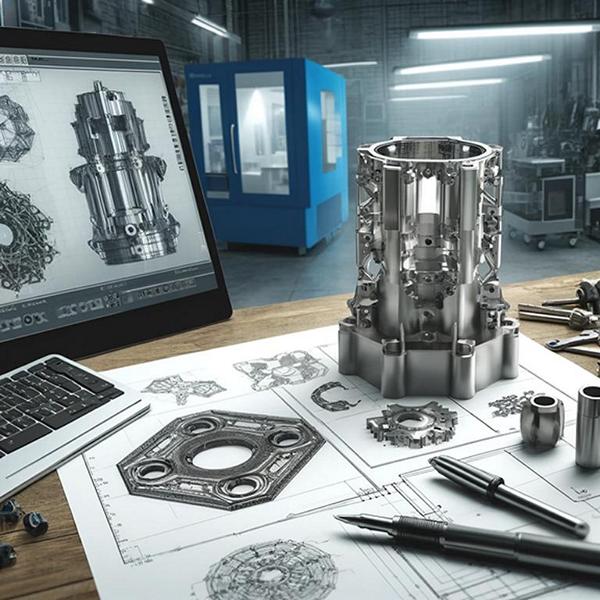

Former kan være vanskelige. Ingeniører designer støpeformer med CAD-programvare. Kurver og vinkler krever oppmerksomhet. Hver linje må passe sammen. CNC-freser skjærer ut disse formene. Maskinene bruker G-kode for kommandoer. Deretter sjekker du alle vinklene. De må være perfekte.

3D-printere lager noen testdeler. Presisjon er viktig. Ingeniørene bruker simuleringer for å se om delene passer. Hvis ikke, endrer de designet. God geometri betyr at delene fungerer godt. Det krever dyktighet og omtanke å lage komplekse former.

Overflatebehandling

Delene må være glatte. Puss opp tilpasset støpeform av aluminium. Poleringsskiver gjør den blank. Se deretter etter små ujevnheter. Sandpapir hjelper deg med å jevne ut ujevnheter. Påfør deretter et belegg. Dette hjelper med frigjøring. Inspiser for riper. Fiks eventuelle feil.

Overflaten må være jevn. Blank eller matt, det må se riktig ut. Til slutt sjekker du under lyset. Overflaten skal være perfekt. Glatte deler er nøkkelen til gode produkter. Fin finish gjør alt bedre.

Utkast til vinkler

Utkastvinkler hjelper delene med å komme ut. Still inn vinkelen i CAD. Formen trenger disse vinklene. Deretter skjærer CNC-maskiner dem. Vinklene må være helt riktige. Sjekk med en vinkelmåler. Hvis vinkelen er feil, må du fikse den.

Utkastvinkler hindrer deler i å klebe seg fast. De hjelper med frigjøring. Ingeniørene tester formen. Gode vinkler betyr enkel frigjøring. Løs eventuelle problemer tidlig. Dette gjør prosessen smidig. Utkastvinkler er viktige for god støping.

Utkasterpinner

Utkasterpinnene skyver delene ut. Plasser dem i støpeform. De må være sterke. Deretter kontrollerer du plasseringen. De må ikke etterlate merker. Pinnene skal bevege seg jevnt. Ingeniørene tester pinnene. De skyver delene forsiktig ut. Juster om nødvendig. Utstøtingspinner hindrer deler i å sette seg fast.

De hjelper med rask frigjøring. Sjekk pinnene ofte. Sørg for at de fungerer godt. Utstøtingspinner gjør den tilpassede støpeprosessen raskere og bedre.

Avskjedslinje

Skillelinjer deler opp støpeformer. Først må du designe linjen i CAD. Den må være nøyaktig. Deretter skjærer CNC-maskiner formen. Kontroller at linjen er nøyaktig. Det skal være jevnt. Skillelinjer hjelper til med å skille formene. Ingeniører inspiserer linjen. Fiks eventuelle hull eller overlappinger. Gode linjer sikrer rene deler.

Hvis det er et problem, justerer du formen. Avskjæringslinjer gjør prosessen enklere. Nøyaktige linjer er nøkkelen til kvalitetsdeler.

Hvilke materialer egner seg best til spesialstøping?

Aluminiumslegeringer

Aluminiumslegeringer er svært sterke. Ingeniører liker dem til mange deler. Først blander du aluminium med silisium. Dette gjør det bedre. Aluminiumslegeringer tåler varme godt. De er gode til bildeler. Noen tall du bør kjenne til: A360, A380 og A390. Dette er typer aluminium.

Hver type har et bruksområde. De må være lette. Fly bruker også aluminium. Legeringer gjør ting sterke og lette. De bidrar til å lage gode deler. Ingeniører velger ofte aluminium.

Sinklegeringer

Sinklegeringer er tøffe. Bland sink med aluminium. Dette gjør ZAMAK. Den er sterk. Ingeniører bruker det til små deler. Sinklegeringer kan enkelt støpes. ZAMAK 3, ZAMAK 5 og ZAMAK 7 er forskjellige typer.

Hver type har en jobb. De motstår slitasje. Leker og verktøy bruker sinklegeringer. Sinklegeringer kan pletteres. Det gjør at de ser fine ut. De er også billige. Ingeniører velger sink til mange kundetilpassede trykkstøpte deler i aluminium. Sink er et smart valg.

Magnesium

Magnesium er veldig lett. Det er bra for biler. Bland magnesium med aluminium. Det gjør det sterkere. AZ91D er en vanlig type. Den er veldig sterk. Magnesiumdeler er enkle å støpe.

De brukes i bærbare datamaskiner. Magnesium kjøler seg raskt ned. Dette er bra for motorer. Det brukes også i kameraer. Magnesium bidrar til at deler blir lette og sterke. Ingeniører liker det til mange ting. Magnesium er spesielt og nyttig.

Kobber

Kobber er veldig bra. Det brukes til mange deler. Bland kobber med tinn. Da får man bronse. Kobberlegeringer er sterke. De motstår rust. C11000 og C22000 er typer. Hver type har en jobb. Kobber brukes i rør. Det brukes også i mynter. Kobber tåler varme godt. Det er lett å støpe. Deler av kobber er blanke. Ingeniører som kobber for mange bruksområder. Kobber får deler til å fungere godt.

Bly

Bly er veldig tungt. Det brukes i noen deler. Bland bly med tinn. Det gjør det sterkere. Blylegeringer er myke. De er lette å forme. Ingeniører bruker bly til vekter. De bruker det også til skjold.

Bly blokkerer stråling. Pb-Sn er en vanlig type. Den er sterk. Blylegeringer kan støpes. De brukes også i batterier. Ingeniører velger bly til spesielle bruksområder. Spesialtilpasset pressstøping bidrar til å lage trygge deler.

| Materiale | Tetthet (g/cm³) | Smeltepunkt (°C) | Strekkfasthet (MPa) | Varmeledningsevne (W/m-K) | Motstandsdyktighet mot korrosjon | Kostnader |

| Aluminiumslegeringer | 2.7 | 660 | 90-690 | 205 | Bra | Lav |

| Sinklegeringer | 7.0 | 419 | 210-260 | 113 | Utmerket | Moderat |

| Magnesium | 1.74 | 650 | 180-300 | 156 | Rimelig | Høy |

| Kobber | 8.96 | 1085 | 210 | 401 | Dårlig | Høy |

| Bly | 11.34 | 327 | 18 | 35 | Dårlig | Lav |

Tabell over hvilke materialer som er best for spesialstøping!

Hvordan velge riktig metode for spesialstøping?

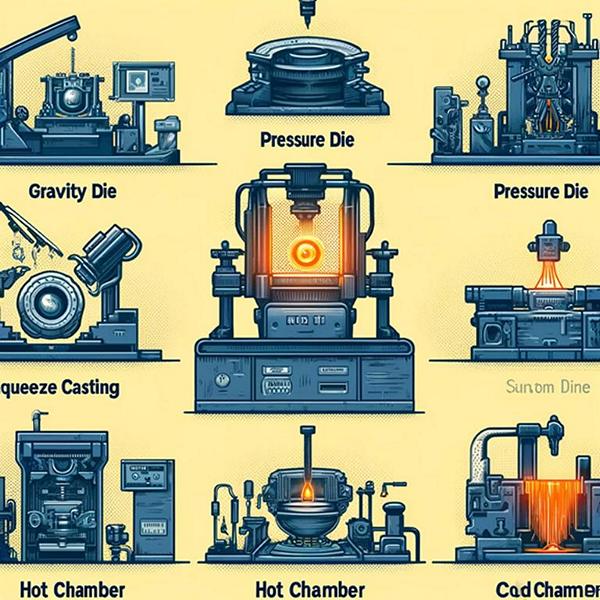

Gravity Die

Gravity die bruker tyngdekraften. Flytende metall fyller formen. Ingeniørene kaller det "å helle". Formen er av stål. Gravitasjonsstøping er for små deler. A356 er en vanlig legering. Prosessen er langsom, men presis. Sjekk formene for sprekker. Gode støpeformer gir gode deler. Ingeniører måler med kaliper.

Inspiser for å se etter bobler. Kvalitetskontroll er viktig. Gjenta prosessen mange ganger. Hver del må kontrolleres. Gravitasjonsstøping er pålitelig. Denne metoden lager robuste deler.

Trykkform

Trykkformen bruker høyt trykk. Metall sprøytes inn i formene. Denne metoden er rask. Aluminium A380 brukes ofte. Maskiner skyver metall raskt. Sjekk formene for lekkasjer. Inspiser deler for feil. Ingeniører bruker trykkmålere. Konsistens er nøkkelen. Trykkstøping er bra for mange deler.

Hver del må være glatt. Kvalitetskontrollen sjekker hver eneste del. Juster maskinene etter behov. Denne metoden lager mange deler raskt. Trykkstøping er effektivt og sterkt.

Squeeze Casting

Pressstøping bruker trykk. Flytende metall presses inn i former. Ingeniører bruker magnesium AZ91. Denne metoden gir sterke deler. Inspiser formene for slitasje. Sjekk delene for sprekker. Pressstøping er presist. Kvalitetskontroll er viktig. Ingeniørene bruker spesialverktøy.

Hver del blir inspisert. Prosessen gjentas mange ganger. Konsistens er nøkkelen. Juster maskinene om nødvendig. Spesialtilpasset pressstøping lager holdbare deler. Ingeniører liker denne metoden. Den egner seg godt til detaljerte deler.

Varmt kammer

Varmekammeret bruker en ovn. Metallet holder seg varmt. Ingeniører bruker sink ZAMAK. Maskiner sprøyter metall inn i former. Denne metoden er rask. Inspiser formene for skader. Sjekk delene for defekter. Ingeniørene bruker termoelementer. Temperaturen er viktig. Varmkammerstøping er bra for små deler.

Kvalitetskontrollen sjekker hvert eneste stykke. Maskiner må justeres ofte. Hver del må være perfekt. Varmkammerstøping er pålitelig. Ingeniører velger denne metoden for mange produkter.

Kaldt kammer

Kaldt kammer bruker kalde støpeformer. Metall varmes opp separat. Ingeniører bruker aluminium A360. Metallet helles i formene. Kontroller formene for sprekker. Inspiser delene for feil. Ingeniørene bruker termometre. Konsistens er nøkkelen. Kaldkammerstøping er langsom, men presis.

Hver del må kontrolleres. Kvalitetskontroll er viktig. Maskiner må justeres. Spesialtilpasset pressstøping lager sterke deler. Ingeniører liker denne metoden. Den egner seg godt for store deler. Prosessen gjentas mange ganger.

Sentrifugal

Sentrifugalstøping bruker roterende støpeformer. Metall helles i midten. Ingeniørene bruker kobber C11000. Formen snurrer raskt. Inspiser formene for balanse. Sjekk delene for defekter. Ingeniørene bruker turteller. Hastighet er viktig. Sentrifugalstøping lager runde deler.

Hver del må inspiseres. Kvalitetskontroll er avgjørende. Juster maskinene for balanse. Konsistens er nøkkelen. Sentrifugalstøping er presis. Ingeniører velger denne metoden for rør og ringer. Prosessen er pålitelig.

Hvordan sikre kvalitet i kundetilpasset pressstøping?

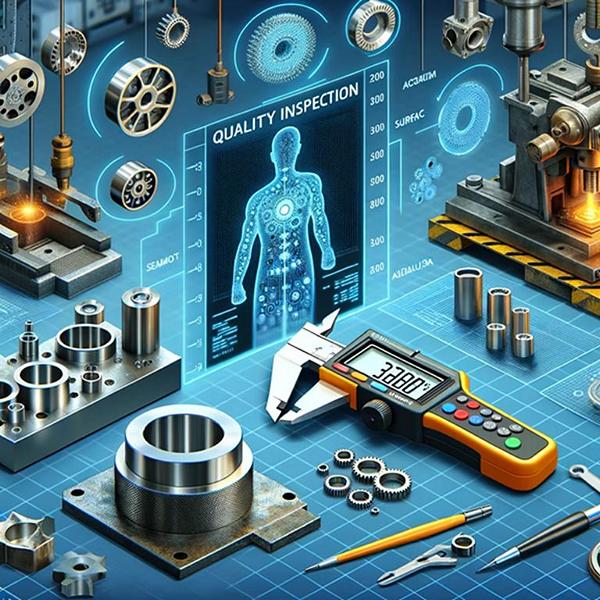

Røntgeninspeksjon

Røntgenmaskiner ser innsiden av pressstøpte deler. Sprekker og hull vises tydelig. 3D-bilder viser alle feil. Høyenergistråler finner bittesmå bobler. Røntgeninspeksjon holder delene sterke. Defekte deler kan gå i stykker. Kontroll av innsiden bidrar til økt sikkerhet. Røntgenstråler fungerer raskt. De inspiserer mange deler.

Tykke deler trenger sterke røntgenstråler. Røntgenstråler ser gjennom metall. Inspektører sjekker skjermene. Hver del blir skannet. Bare gode deler passerer. Røntgeninspeksjon sikrer kvalitet. Delene holder seg sterke med røntgenstråler.

Dimensjonskontroller

Dimensjonskontroller måler formen på delene. Det brukes presisjonsverktøy. Kaliper og mikrometer kontrollerer størrelsen. Lengde, bredde og høyde måles. Delene passer godt med kontrollene. Små feil blir funnet. Nøyaktig passform er nødvendig. Målere sikrer at delene stemmer overens med designet. Gode deler sitter tett.

Store feil skaper problemer. Dimensjonskontrollen går raskt. Hver del blir kontrollert. Verktøyene måler svært små størrelser. Nøyaktige kontroller sikrer kvalitet. Hver del passerer inspeksjonen.

Testing av materialer

Materialtesting sjekker metallets styrke. Hardhetstester måler overflatemotstand. Strekktester strekker metallet for å kontrollere styrken. Slagtester slår hardt mot metall. Sterke metalldeler varer lenger. Svake deler går lett i stykker. Tester holder delene trygge. Kvalitetsdeler består alle tester.

Maskiner tester mange deler. Testingen går raskt. Hver test er viktig. Delene er sterke hvis de består. Sikre deler blir laget. Spesialtilpasset pressstøping bruker god materialer for å lage gode deler.

Overflateanalyse

Overflateanalyse kontrollerer delens overflate. Inspektørene ser etter sprekker og ujevnheter. Glatte overflater er best. Ujevnheter svekker delene. Inspektørene bruker mikroskop. De ser bittesmå detaljer. Delene poleres glatte. Glatte deler passer bedre. Ujevne deler blir reparert.

Overflatekontroller finner feil og mangler. Gode overflater er blanke. Inspektørene ser alle deler. Hver del blir kontrollert. Overflateanalyse er viktig. Glatte deler holder lenger. Pressstøpte deler av høy kvalitet trenger glatte overflater.

Identifisering av defekter

Defektidentifikasjon finner problemer med deler. Inspektørene ser etter hull og sprekker. Små feil kan være store problemer. Inspektørene bruker forstørrelsesglass. Defekter merkes. Merkede deler blir reparert. Noen defekter er bittesmå. Alle deler blir kontrollert. Inspektørene sjekker raskt.

Bare gode deler passerer. Defekter svekker delene. Delene må være sterke. Produsenter av kundetilpasset pressstøping finner alle problemer. Delene er trygge etter kontroll. Bare perfekte deler brukes.

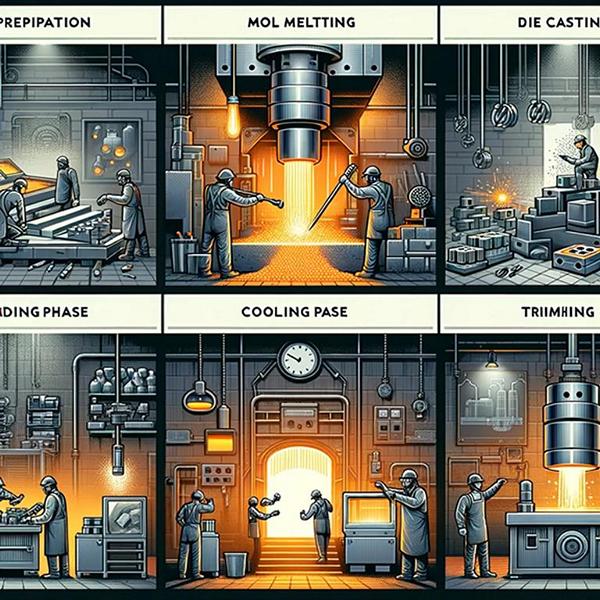

Hva er trinnene i den tilpassede støpeprosessen?

Klargjøring av mugg

Først må formen være ren. Deretter smøres formhulen. Formen blir forvarmet til ca. 200 grader Celsius. Det gjør formen klar for det smeltede metallet. Formhalvdelene klemmes deretter tett sammen. Det brukes spesielle klemmer som kalles vippeklemmer.

Disse klemmene sørger for at formen ikke beveger seg. Deretter sprøyter et stempel det smeltede metallet inn i formen. Det fyller alle deler av hulrommet. Stempelet beveger seg raskt, noe som sikrer en jevn flyt.

Smelting av metall

Metallet varmes opp i en ovn. Dette gjør at det blir flytende. Ovnen kan komme opp i 1200 grader Celsius. Det brukes spesielle legeringer som aluminium og sink. Disse legeringene smelter jevnt.

Deretter øses det flytende metallet ut. I dette trinnet brukes en øse. Sleiven heller metallet inn i støpemaskinen. Det er viktig å kontrollere temperaturen. Et termoelement hjelper til med å måle den nøyaktig. Dette sikrer at metallet er akkurat passe varmt.

Pressstøping

Deretter sprøytes det smeltede metallet inn. Dette trinnet kalles tilpasset støping. Det går inn i formen under høyt trykk. Trykket kan komme opp i 20 000 psi.

Dette sikrer at metallet fyller hver eneste del. Matriksen holdes lukket under denne prosessen. Spesielle pinner, såkalte ejektorpinner, hjelper til med å fjerne delen. Støpemaskinen gjør dette veldig raskt. Det sikrer at metallet stivner ordentlig. Formen åpnes når metallet er avkjølt.

Avkjølingsfase

Metallet kjøles ned inne i formen. Dette gjør det fast igjen. Kjølekanaler i støpeformen bidrar til denne prosessen. Disse kanalene fører kjølevæske. Væsken absorberer varmen fra metallet.

En kjøler hjelper til med å holde væsken kjølig. Kjølefasen kan ta noen sekunder. Det avhenger av metallet som brukes. Et tidsur styrer nedkjølingstiden. Dette sikrer at metallet er helt fast.

Trimming

Når den er avkjølt, fjernes støpestykket. Den har ekstra metall som kalles flash. Overflaten må trimmes. Til dette brukes en trimmeform. Støpegodset plasseres i trimmeformen. Deretter presses den ned.

Dette fjerner blitsen. Støpestykket har nå en ren kant. Dette trinnet er avgjørende for nøyaktigheten. En kantpresse gjør prosessen raskere. Den sørger for at hvert stykke ser perfekt ut.

Etterbehandling

Støpingen trenger en siste finpuss. Dette trinnet kalles etterbehandling. Det fjerner eventuelle ujevnheter. Det brukes spesialverktøy som sliper. Disse verktøyene gjør overflaten glatt. Noen ganger blir støpegodset polert. Dette gjør den skinnende blank. Andre ganger blir den malt. Et belegg bidrar til å beskytte den.

Hver avstøpning kontrolleres nøye. Spesialtilpasset pressstøping Kvalitetskontrollen sikrer at det ikke er noen feil. Dette trinnet sørger for at støpestykket er klart til bruk.

Hvordan optimalisere tilpasset pressstøping for effektivitet?

Syklustid

Raske sykluser krever raske støpeformer. Sprues hjelper smelteflyten. Tynne vegger avkjøles raskere enn tykke. Rask avkjøling reduserer syklustiden. Hold formene varme med varmeovner. Varme former bidrar til å øke hastigheten. Kortere sykluser sparer kostnader. Bruk en CNC for bedre resultater. Juster maskininnstillingene for hastighet.

Spor hver syklus med sensorer. Bedre sporing betyr raskere reparasjoner. Raskere reparasjoner betyr flere deler. Bruk roboter for rask lossing. Roboter kutter også tid. Spar tid, lag flere deler!

Materialflyt

God materialflyt bidrar til støping. Jevn flyt krever rene kanaler. Bredere kanaler flytter metallet raskere. Rene filtre hindrer blokkeringer. Blokkeringer bremser støpingen. Hold filtrene rene for best mulig flyt. Bruk sensorer for å kontrollere flyten. Sensorer hjelper deg med å finne problemer raskt.

Å løse problemer holder flyten stabil. Jevn flyt gir sterke deler. Sterke deler trenger gode støpeformer. CNC-maskiner lager glatte støpeformer. Jevne former betyr god flyt. Enkel flyt betyr bedre støping.

Vedlikehold av mugg

Hold formene rene og klare. Rene former gir fine deler. Smuss tetter igjen formene og ødelegger delene. Bruk børster til å rengjøre formene. Sjekk om det er sprekker i formene. Sprekker gjør delene svake. Bruk sensorer til å finne sprekker. Fiks sprekker med sveising. Sveising holder formene sterke.

Sterke støpeformer varer lenger. Langvarige former sparer penger. CNC-maskiner hjelper deg med å fikse former. Bruk CNC for bedre reparasjoner. Bedre reparasjoner holder støpingen rask. Rask støping gir flere deler.

Prosesskontroll

Kontrollerer prosessen for gode deler. Bruk datamaskiner til å kontrollere maskiner. Datamaskiner finner problemer raskt. Løs problemer for å fortsette å støpe. Støping krever stabile maskiner. Bruk PLS-er for kontroll. PLS holder maskinene stabile. Stabile maskiner lager sterke deler.

Bruk sensorer til å overvåke støpingen. Sensorer finner problemer raskt. Løs problemer raskt for å få gode deler. Gode deler trenger gode støpeformer. Rene støpeformer bidrar til å lage gode deler. Rene støpeformer er enkle å kontrollere.

Reduksjon av avfall

Kutt avfall for å spare penger. Bruk akkurat nok metall. Ekstra metall skaper avfall. Bruk sensorer til å måle metall. Sensorer bidrar til å bruke mindre metall. Mindre metall betyr mindre avfall. Resirkuler rester for å spare mer. Rester kan gjenbrukes. Gjenbruk bidrar til å redusere avfallet. Hold formene rene for å få gode deler.

Gode deler trenger mindre reparasjon. Fiksering av deler skaper sløsing. Bruk CNC-maskiner for rene kutt. Rene kutt gir fine deler. Pene deler betyr mindre avfall.

Hvordan jobbe med tilpassede støpeprodusenter?

Prisforespørsler

Be om tilbud fra produsenter. RFQ-er får priser på deler. Oppgi spesifikasjoner som veggtykkelse. Inkluder delenumre og former. Sjekk svarene for priser. Sammenlign kostnadene fra hver produsent. Se etter de laveste tilbudene. Spar penger med gode RFQ-er. Inkluder dimensjoner som 10 mm.

Spør om leveringstider. Velg produsenter med rask levering. Velg produsenter med gode anmeldelser. Sjekk kvaliteten på tidligere arbeid. Kvalitetsdeler trenger gode produsenter. Gode RFQ-er finner de beste produsentene.

Designgjennomgang

Gå gjennom designet med produsentene. Produsentene kontrollerer CAD-tegningene. DAK-filer viser delens form. Inkluderer detaljer som ribbestørrelse. Produsentene foreslår endringer. Endringer bidrar til å lage bedre deler. Bruk tilbakemeldinger til å oppdatere designene. Oppdaterte design passer bedre til formen.

Formdetaljer som utstøtingspinner hjelper. Legg til luftehull for luft. Luft slipper ut under støping. Mindre luft gir sterkere deler. Sterke deler trenger god design. Gjennomgang bidrar til å lage sterke konstruksjoner. Sjekk alle detaljer to ganger.

Produksjonsplan

Planlegg når du skal lage deler. Tidsplanen viser startdatoer. Inkluder maskintimer for deler. Bruk tider som 50 timer. Du kan planlegge for hver form. Formoppsett tar tid. Spor hvert produksjonstrinn. Trinn som smelting av metall er viktige. Sjekk tilgjengeligheten av maskiner.

Bestill maskiner på forhånd. Bekreft med arbeiderne. Arbeiderne trenger klare tidsplaner. Med klare tidsplaner unngår du forsinkelser. Å unngå forsinkelser sparer tid. Tidsbesparelser gir flere deler. Flere deler oppfyller kundenes behov.

Kvalitetsrevisjoner

Kontroller kvaliteten på delene. Revisjoner finner gode og dårlige deler. Bruk CMM til å måle størrelse. Mål deler som tannhjul. Se etter defekter som sprekker. Sprekker gjør delene svake. Finn defekter tidlig. Tidlige reparasjoner sparer tid. Tidsbesparelser hjelper produksjonen. Bruk SPC til å spore trender.

SPC-diagrammer viser data. Data hjelper deg med å finne problemer. Løs problemer raskt. Raske løsninger gir gode deler. Gode deler består revisjoner. Godkjente revisjoner betyr fornøyde kunder.

Logistikk

Planlegg hvordan du skal flytte deler. Logistikk dekker fraktplaner. Bruk lastebiler eller tog. Tog flytter mange deler. Velg raske ruter. Raske ruter sparer tid. Planlegg lastetider. Lasting krever nøye arbeid. Bruk gaffeltrucker til store laster. Gaffeltrucker løfter tunge deler. Merk esker med strekkoder.

Strekkoder hjelper deg med sporing. Spor hver forsendelse på nettet. Sporing på nett viser posisjon. Få vite når delene ankommer. Ankomsttider krever planlegging. Planlegging bidrar til å overholde tidsfrister. Tidsfrister holder kundene fornøyde.

Kommunikasjon

Snakk ofte med produsentene. Del oppdateringer om deler. Oppdateringer viser fremgang. Send e-poster med detaljer. Detaljer inkluderer detaljspesifikasjoner. Bruk begreper som ID og OD. Hold e-postene korte og tydelige.

Tydelige beskjeder gjør at du unngår feil. Å unngå feil sparer tid. Tidsbesparelser hjelper produksjonen. Bruk telefonen til raske samtaler. Rask chat løser problemer raskt. Raske løsninger holder arbeidet i gang. Bruk videosamtaler til store samtaler. Store samtaler krever tid ansikt til ansikt. Ansikt til ansikt bygger tillit.

Konklusjon

Spesialtilpasset pressstøping trenger RFQ-er, CAD, CNC, støpeformer og metallspesifikasjoner. Sterke deler krever god planlegging. Gjennomgå, planlegg, revider og send deler på en god måte. God kommunikasjon bidrar til å lage bedre deler.

Kontakt oss for å få en pris på dine tilpassede støpegodsdeler i aluminium, vi vil sitere deg om 24 timer. ALUDIECASTING er en av de 10 beste høytrykksstøpefirmaer i ordet.

0 kommentarer