![]() Støping under høyt trykk er som å fly som en humlebi; begge deler er teoretisk umulig. Mer enn 150 års effektiv drift, med stadig økende produktivitet og komponentkvalitet, har imidlertid vist at trykkstøping i seg selv er robust og i stand til å nå høye nivåer av prosesskapasitet. Selv i de best drevne verkstedene oppstår det skrap, og nedenfor diskuterer vi diagnostisering, årsaker og behandling av feil som kan oppstå i sinkstøpegods, og alle disse problemene er de samme som for aluminiums- og magnesiumstøpegods

Støping under høyt trykk er som å fly som en humlebi; begge deler er teoretisk umulig. Mer enn 150 års effektiv drift, med stadig økende produktivitet og komponentkvalitet, har imidlertid vist at trykkstøping i seg selv er robust og i stand til å nå høye nivåer av prosesskapasitet. Selv i de best drevne verkstedene oppstår det skrap, og nedenfor diskuterer vi diagnostisering, årsaker og behandling av feil som kan oppstå i sinkstøpegods, og alle disse problemene er de samme som for aluminiums- og magnesiumstøpegods

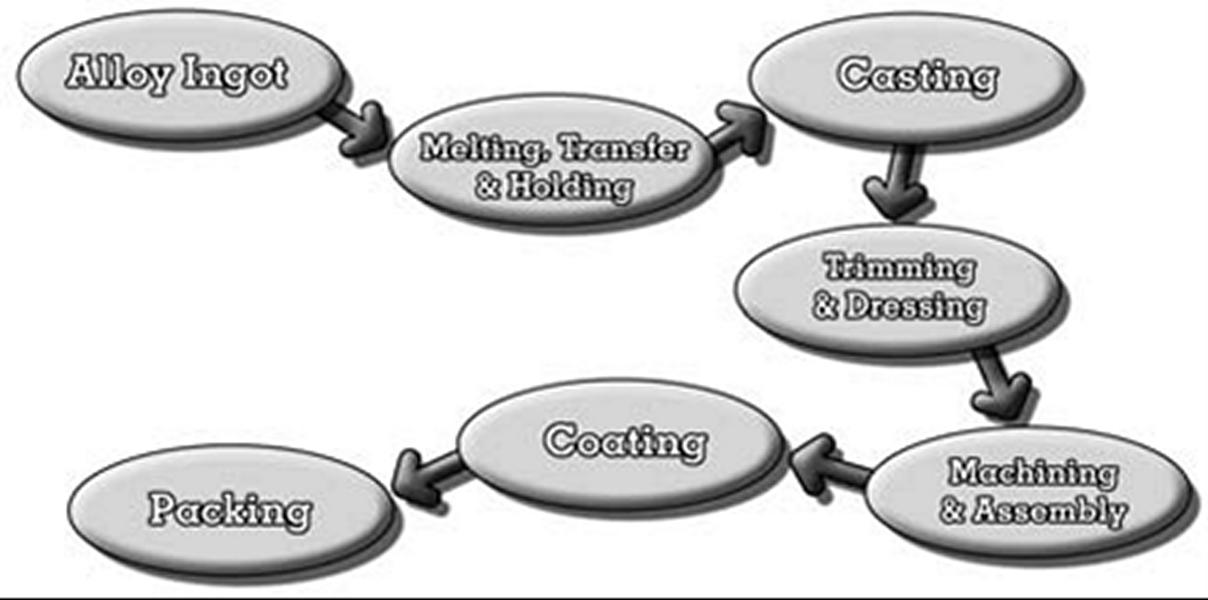

Det finnes flere måter å organisere feil på for å gi en konsekvent behandling av emnet. I denne artikkelen tar vi for oss en trinnvis tilnærming, fra mottak av legeringsblokken til utsendelse av det ferdige produktet, og presenterer informasjon om hver type feil på det punktet der den oppstår. Andre metoder for å identifisere feil og ulike feilsøkingssystemer vil bli omtalt senere. Prosessfasene er listet opp nedenfor:

I tillegg vil støpeskiver og skrap bli resirkulert i ulike faser, og det må tas hensyn til lagring og håndtering mellom prosessene. Ikke alle støpegods vil gå gjennom alle prosedyrer.

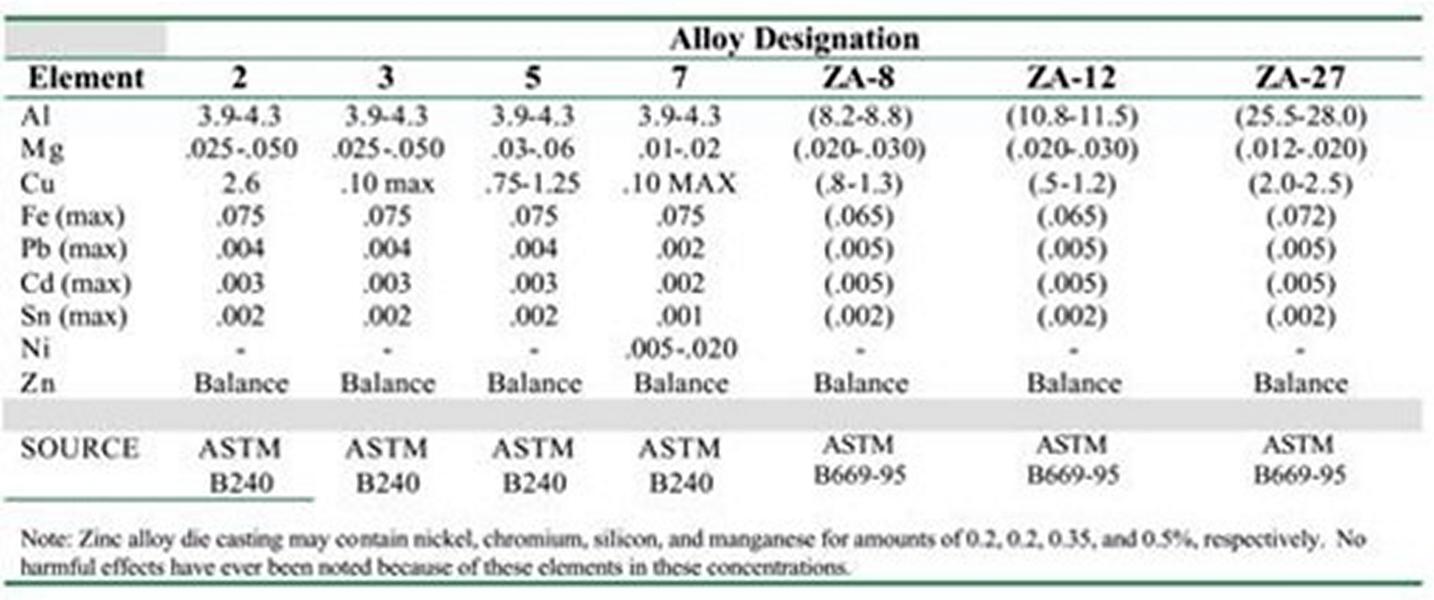

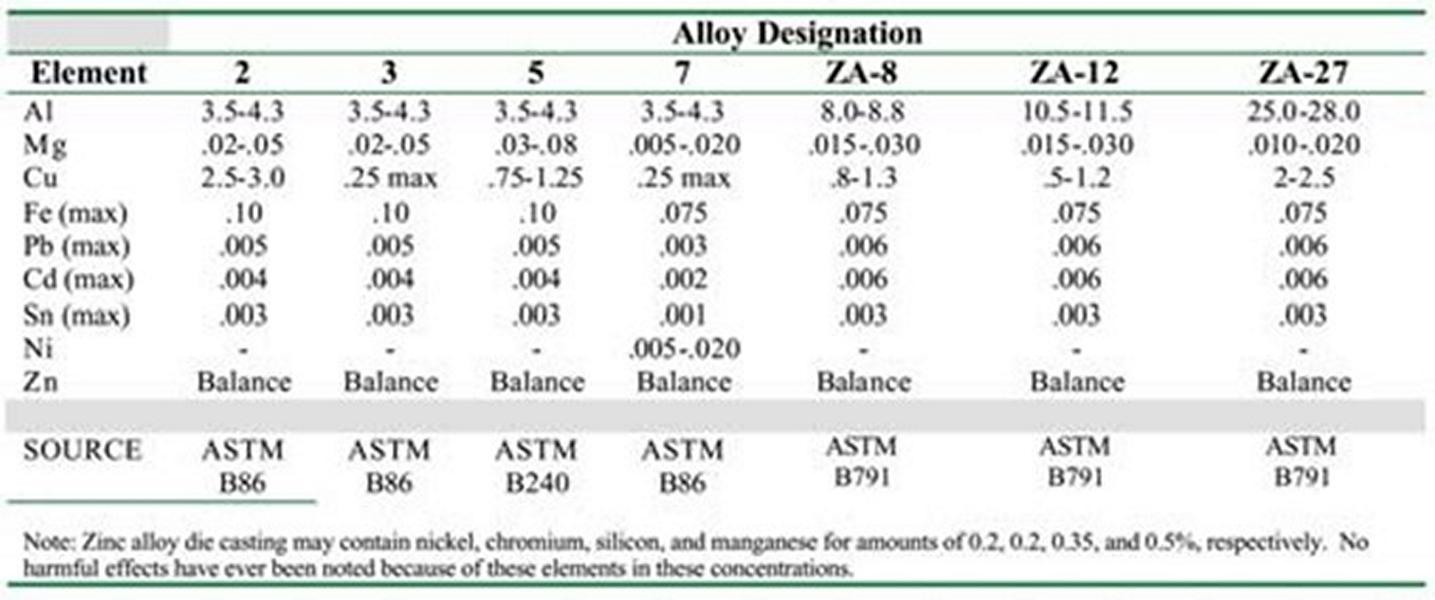

Sinklegering Ingot Spesifikasjoner:

Sammensetningene av sinkstøpelegeringene ble metodisk utviklet over en periode på 75 år. Legeringselementene er blitt justert, og maksimumsverdiene for farlige forurensninger er nøye fastsatt. For å kunne lage pålitelige støpegods må det brukes barrer som oppfyller internasjonalt aksepterte krav. I tillegg må legeringskvaliteten opprettholdes under smelte- og støpeoperasjonene for å sikre at de støpte komponentene oppfyller kriteriene for støpesammensetning.

De mindre avvikene mellom standardene for ingots (tabell 1) og støpegods (tabell 2) for hver legeringstype er ment å ta hensyn til variasjoner som skyldes vanlig bearbeiding og resirkuleringsprosesser. Det er aldri forsvarlig å bruke ukurante barrer, spesielt ikke barrer som inneholder svært giftige urenheter som bly, tinn eller kadmium.

Legeringene er delt inn i tre familier: 4%-aluminiumslegeringer (Zamak 3 og 5, samt nr. 2 og 7), ZA-legeringer med høyere aluminium (nr. 8, 12 og 27) og kobberlegeringer (A cu sink 5 og 10).

I tillegg har enkelte andre legeringer ikke blitt kommersielt akseptert. Nesten alle støpegods i sinklegeringer produseres i Zamak No3 eller No5, og andre legeringer spesifiseres bare når det kreves spesifikke kvaliteter.

Effekt av forurensning

Effekten av forurensende elementer, som for eksempel bly, på støpegods er sammenlignbar for alle legeringer. De spesifikke maksimumsverdiene for urenheter som er angitt, gjenspeiler den varierende alvorlighetsgraden av effekten, samt hvor enkelt det er å fremstille ingots med lave sporelementnivåer.

Bly, tinn og kadmium

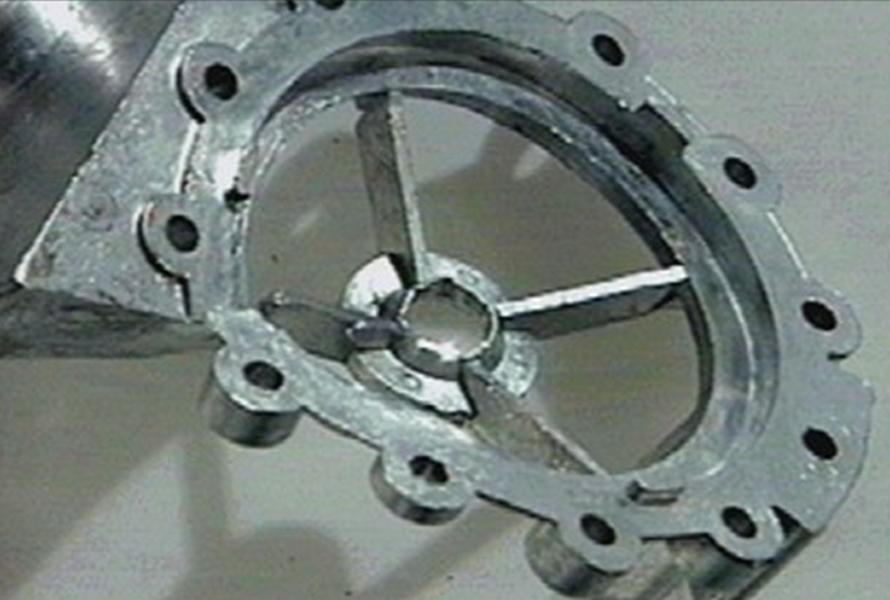

Disse grunnstoffene, sammen med de sammenlignbare, men mindre vanlige indium og tallium, kan forårsake katastrofal svikt på grunn av interkornkorrosjon."Urenheter segregeres til korngrensene, noe som fremmer interkornkorrosjon, særlig i varme og fuktige omgivelser. Støpegodset sveller opp og går i stykker, noe som resulterer i hauger av grått pulver (figur 1).

Hvis magnesiumnivåene holdes over minimumsverdiene, er effekten ubetydelig i støpegods som inneholder opp til de foreskrevne maksimumsverdiene av disse miljøgiftene. Forebyggende metoder omfatter riktig innkjøp av støpegods og god rengjøring for å unngå forurensning fra omsmelting eller fra miljøet i verkstedet, for eksempel lodding.

Jern

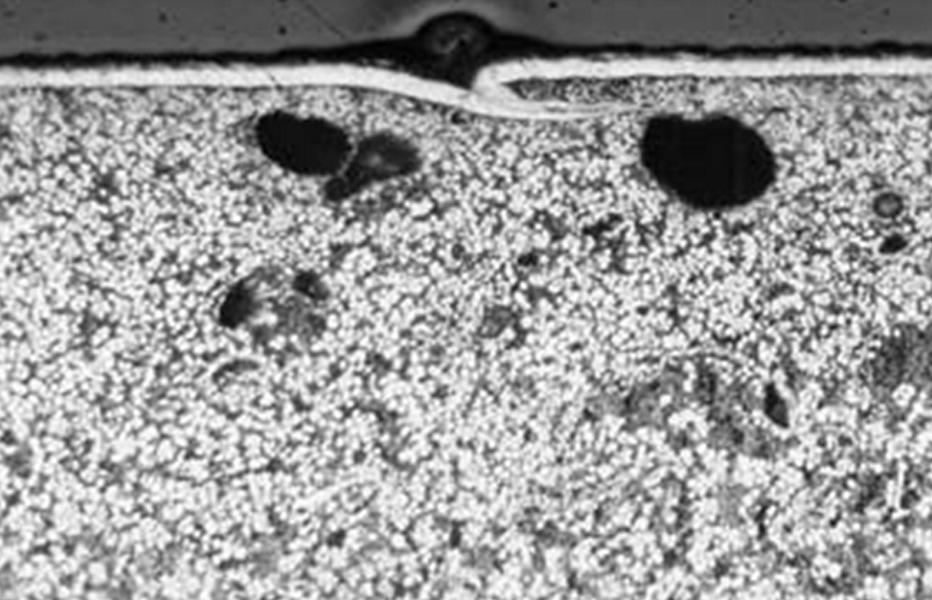

![]() Jern er bare i liten grad løselig i sink, og overskudd av jern kombineres med aluminiumet i legeringen og danner det intermetalliske komplekset jernaluminid (FeAl3). Denne forbindelsen er ekstremt hard, og hvis den kommer inn i støpegodset, kan den skape problemer med maskinering, overdreven verktøyslitasje og poleringsproblemer, ettersom partiklene vil stikke opp eller rives ut. For store mengder kan begrense legeringens flyteevne, og dermed dens evne til å fylle formene. Til slutt kan styrken og duktiliteten reduseres hvis partiklene konsentreres på utsatte steder. Det finnes bevis for at det er størrelsen på partiklene, snarere enn den totale mengden, som avgjør bearbeidbarheten, fordi jern kommer fra smeltegryten. Den viktigste beskyttelsen er å holde metalltemperaturene under kontroll.

Jern er bare i liten grad løselig i sink, og overskudd av jern kombineres med aluminiumet i legeringen og danner det intermetalliske komplekset jernaluminid (FeAl3). Denne forbindelsen er ekstremt hard, og hvis den kommer inn i støpegodset, kan den skape problemer med maskinering, overdreven verktøyslitasje og poleringsproblemer, ettersom partiklene vil stikke opp eller rives ut. For store mengder kan begrense legeringens flyteevne, og dermed dens evne til å fylle formene. Til slutt kan styrken og duktiliteten reduseres hvis partiklene konsentreres på utsatte steder. Det finnes bevis for at det er størrelsen på partiklene, snarere enn den totale mengden, som avgjør bearbeidbarheten, fordi jern kommer fra smeltegryten. Den viktigste beskyttelsen er å holde metalltemperaturene under kontroll.

Nikkel, krom, mangan og silisium

For høye nivåer av disse komponentene har samme effekt på støpegodset som ekstra jern. Det bør bemerkes at nikkel ikke er en forurensning i legering nr. 7; den lille mengden som er oppgitt (mindre enn løselighetsgrensen) er snarere en tilsiktet tilsetning for å redusere intergranulær korrosjon i denne magnesiumfrie legeringen med høy flyteevne.

Effekten av legeringselementer

Aluminium

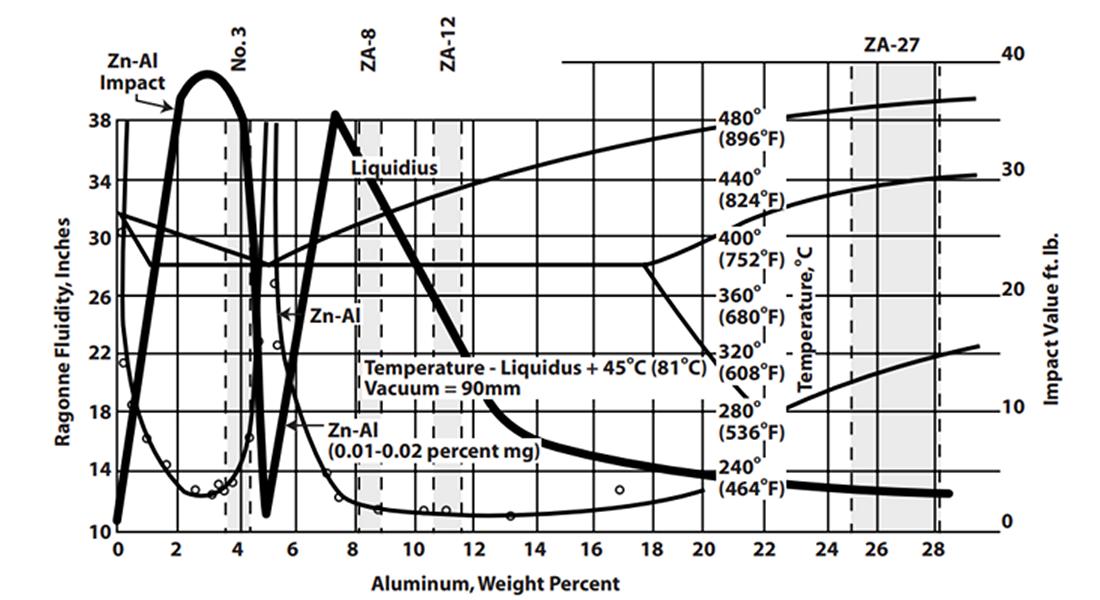

Med unntak av acuzinklegeringer er aluminium det vanligste legeringselementet. Både styrken og støpbarheten til legeringene er avhengig av at nivået er innenfor spesifikasjonene. Egenskapene kan endre seg raskt utenfor de svært begrensede områdene som er angitt, spesielt i sinklegeringene 2, 3, 5 og 7.

Overflødig aluminium i disse 4%Al-legeringene reduserer slagfastheten betydelig (figur 2), og derfor bør det ikke tas opp aluminium under bearbeidingen. Hvis aluminiumnivået faller under det foreskrevne minimumsnivået, er effekten mindre merkbar. Mulige konsekvenser er en tendens til varmrivning, noe som reduserer styrken, redusert flytbarhet og en økt tendens til at legeringen fester seg til støpeformen (lodding).

![]() Variasjoner i aluminiumsinnhold har en mindre merkbar effekt på egenskapene i ZA-legeringer med høyere aluminiumsinnhold, noe som resulterer i et bredere tillatt område. I likhet med 4%-legeringene er imidlertid sammensetningene optimalisert for å gi en optimal kombinasjon av egenskaper, og overskridelse av grensene vil føre til endringer som kan være skadelige.

Variasjoner i aluminiumsinnhold har en mindre merkbar effekt på egenskapene i ZA-legeringer med høyere aluminiumsinnhold, noe som resulterer i et bredere tillatt område. I likhet med 4%-legeringene er imidlertid sammensetningene optimalisert for å gi en optimal kombinasjon av egenskaper, og overskridelse av grensene vil føre til endringer som kan være skadelige.

Magnesium

Selv om magnesiumtilsetningen har en forsterkende effekt, er det primære formålet å forhindre korrosjon mellom kornene i legeringer som inneholder bly, tinn og andre metaller i nivåer opp til det tillatte maksimumsnivået. Støpegods som inneholder mindre magnesium enn minimumsnivået, kan korrodere under bruk. Et magnesiumnivå som overskrider det tillatte området, kan føre til varmripping, noe som kan resultere i tap av styrke eller problemer med belegget. Høyt magnesiuminnhold reduserer legeringens flyteevne, noe som kan føre til problemer med fylling.

Kobber

Tilsetningen av kobber til basislegeringen 4%Al øker styrken og hardheten på bekostning av duktiliteten og fører til at legeringene endrer dimensjon mer under aldring. Slagstyrken i legeringer med høyt kobberinnhold avtar også ved aldring. Som et resultat av dette vil legeringer som faller utenfor de gjeldende kobberbegrensningene, ha kvaliteter som ligger mellom de spesifiserte legeringene.

Kobberandelen i ZA-legeringer har en betydelig innvirkning på de mekaniske egenskapene. Generelt reduserer høy kobberandel duktiliteten, mens lav kobberandel reduserer strekkfastheten.

Det viktigste legeringstilsetningsstoffet i Acuzinc-legeringer er kobber, som gir større hardhet og styrke ved høye temperaturer enn andre sinkbaserte legeringer. Det relative innholdet av kobber og aluminium i Acuzinc-legeringene er optimalisert for å balansere egenskaper og støpbarhet. Fordi det høye kobberinnholdet forekommer i et distinkt fasesystem, kan effekten på dimensjonsendring ved aldring avvike fra det som er rapportert i 4%Al-legeringer.

Smelting, overføring og oppbevaring av metall

Med unntak av legeringene ZA-12, ZA-27 og Acuzinc10, som angriper jern og stål i uakseptabelt høy grad, kan sinklegeringer smeltes og lagres i metallbeholdere. Dette gjør det mulig å støpe dem ved hjelp av varmkammerprosessen, som benytter et nedsenket injeksjonssystem.

Denne verdifulle egenskapen er imidlertid bare mulig å oppnå gjennom streng temperaturkontroll. Under ca. 450 °C løser sinklegeringen opp jern i et tempo som er lavt nok til at metalldeler som kommer i kontakt med legeringen, kan brukes. Fordi reaksjonshastigheten vokser eksponentielt med temperaturen, er den følsom for beskjedne temperatursvingninger.

Reaksjonen skjer mellom aluminium i legeringen og jern i smeltedigelen og maskindelene.

Aluminium + jern > Intermetallisk partikkel

3Al + Fe > FeAl3

Jernaluminidmetallet flyter opp til overflaten og reagerer med oksidlaget slik at det dannes slagg. Hvis slaggen røres inn i metallet, eller hvis grytenivået faller så lavt at metall under overflaten suges inn i svanehalsen, vil støpestykket inneholde harde partikler, noe som resulterer i feilene som er angitt under jern i avsnittet om forurensning.

For høy temperatur fører også til tap av magnesium, fordi det er et flyktig grunnstoff som kokes bort. Lavt magnesiuminnhold utsetter støpegodset for betydelige korrosjonsproblemer under bruk.

Det er verdt å merke seg at den totale smeltetemperaturen ikke er den eneste faktoren man må ta hensyn til. Hvis det er et varmt punkt i ovnen, for eksempel en dårlig kalibrert brenner, vil den høye temperaturen føre til jernoppsamling. I verste fall kan smeltedigelen bli gjennomtært, noe som kan føre til utløp.

![]() Anbefales metall støping temperaturer er:

Anbefales metall støping temperaturer er:

|

Zamak nr. 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

Når ZA-legeringer, spesielt ZA-27, smeltes, har de en tendens til å skille seg i lag med høyt innhold av aluminium og sink. Vertikal omrøring vil blande smelten; sterk omrøring bør unngås, da det vil fremme oksidasjon. Når smelten er blandet, skal den forbli jevn. Det er viktig at eventuelle slagglag som dannes, ikke forutsettes å bli separert og rørt inn. ZA-27 bør ikke lagres ved temperaturer under 540 °C, fordi jern i oppløsning utfelles som massive intermetalliske partikler.

Smelting og oppbevaring av ingots som er i henhold til spesifikasjonene, bør være problemfritt så lenge temperaturen er tilstrekkelig kontrollert og det ikke oppstår utilsiktet forurensning. Ved omsmelting av løpere og skrap er det flere aspekter som må tas i betraktning.

Returen må holdes strengt adskilt, spesielt i verksteder som også smelter aluminiumslegeringer. Hvis man blander noen aluminiumslegeringer med 4%-sinklegeringer, får man støpegods med høyt aluminiumsinnhold, noe som gjør dem sprø. Det samme problemet vil oppstå hvis ZA-legeringer kombineres med normale legeringer.

Direkte omsmelting av spon, flammer og annet lett overflateforurenset materiale gir for mye slagg og har potensial til å plukke opp urenheter. Slikt materiale behandles best separat, slik at sammensetningen av den omsmeltede ingoten kan bestemmes. Av samme grunn bør slagg behandles separat. Flussmidlet har en tendens til å trekke ut magnesium, spesielt når metallet varmes opp. Galvanisert støpegods krever spesiell oppmerksomhet. Under smeltingen blir den galvaniske huden liggende på overflaten og kan skummes av. Platen bør ikke brytes opp og blandes inn i smelten fordi spesielt nikkel kan skape harde flekker.

Under smelting og støping mister legeringen en liten mengde magnesium (ved forflytning) og aluminium (via interaksjon med jern og påfølgende fjerning som slagg). Kontinuerlig omsmelting av det samme metallet vil til slutt resultere i støpegods som ikke oppfyller spesifikasjonene. Tester på No3-legering har vist at det tar syv sykluser å redusere magnesiuminnholdet til under det spesifiserte nivået. For å unngå denne nedbrytningen må det kontinuerlig tilføres nytt råmetall til prosessen.

Defekter ved støping av sink

Nedenfor er det listet opp vanlige feil i trykkstøping av sinkFor aluminiumstøping, magnisiumstøping, vil det være stort sett de samme problemene som sinkstøping,

Internt Defekter i trykkstøping av sink

Krymping Porøsitet

Når legeringen går fra flytende til fast form, krymper den med flere prosent av støpevolumet. Hvis det ikke finnes ekstra flytende metall tilgjengelig for å drive krympingen, dannes det et tomrom. Dette er krympende porøsitet. Den forekommer ofte i isolerte, tunge partier som store, uregelmessige hull (figur S), men den kan også ha en interdendritisk, sprekklignende form, særlig i legeringer med lang fryseavstand, som ZA-27 og Acuzinc.

Innvendig porøsitet kan avsløres hvis overflater som flenser eller boringer må bearbeides, noe som kan føre til kassasjon. Porøsitet kan også føre til slitasje på verktøy og boravdrift under maskineringsprosesser. Både fordelingen og mengden av porøsitet har betydning for styrken. Det er viktig å huske på at de "bokførte" styrkeverdiene som er oppgitt for legeringene, ble oppnådd på prøvelegeringer med typiske porøsitetsnivåer.

For å begrense krympeporøsitet må du øke metalltrykket og sørge for at porten er tykk nok til å være aktiv under størkningen. Stempelet må ikke krype så langt at det treffer bunnen av svanehalsen, noe som kan føre til manglende trykk på metallet. Pakketiden må være tilstrekkelig lang til at størkningen blir fullstendig, ellers vil metallet trekkes ut av hulrommet når stempelet returnerer. Lokal avkjøling kan minimere varme punkter og dermed forhindre at det oppstår isolerte flekker av flytende metall, som når de fryser, danner porer.

Interdendritisk porøsitet kan føre til lekkasje i trykktette komponenter. Jo lenger legeringens fryseområde er, desto større er sannsynligheten for lekkasje. Støping ved lav formtemperatur gjør støpehuden tykkere og reduserer muligheten for lekkasje. Denne prosessen kan imidlertid vanskeliggjøres av at temperaturen på støpeformen må være høy nok til at overflaten får et ønskelig utseende. Temperaturen på støpeflaten varierer vanligvis fra 170 °C til 240 °C.

Gassporøsitet

Når formen fylles raskt, kan enorme mengder gass bli innestengt. Etter størkning under høyt trykk danner gassen kvasi-kuleformede bobler, vanligvis rundt midtlinjen (figur 4). Gass og krympeporøsitet kan eksistere side om side; i dette tilfellet har gassen en tendens til å avrunde krympeporøsiteten

Gassporøsitet forårsaker de samme feilene som krympeporøsitet, men det er mindre sannsynlig at det oppstår lekkasjer siden gasshullene sjelden er forbundet med hverandre. Videre er gassporøsitet den viktigste årsaken til blemmer i støpegods. Hvis legeringen er svak som følge av at den varmes opp til høye temperaturer, kan det enorme gasstrykket i porene sprenge bort den omkringliggende metallhuden. Ved å øke avkjølingstiden og/eller senke temperaturen i støpeformen kan man redusere forekomsten av blærer kort tid etter utstøping.

Ideelt sett bør mengden gass som fanges i hulrommet minimeres. Dette oppnås ved å bruke størst mulig slaglengde i første trinn og lengst mulig fyllingstid (samtidig som man tar hensyn til den motstridende nødvendigheten av korte fyllingsperioder for å oppnå et akseptabelt overflateutseende). Ventilasjonsåpningene bør maksimeres og plasseres riktig. Det er en fordel å holde sprøytespruten på et minimum. Porøsitet er ofte et mindre problem, og gir mindre blemmedannelse, når den finnes i form av mange mikroskopiske porer i stedet for noen få store. Små porer fremmes ved å bruke høye metallhastigheter, og målet bør være en gatehastighet på 40 m/s. Vakuumstøping vil eliminere denne typen porøsitet.

Mikroporøsitetsdefekter i pressstøping

I tillegg til synlig porøsitet vil det være porøsitet av en størrelse som bare kan observeres med mikroskop. Hvis denne mikroporøsiteten ikke finnes i støpehuden (noe den ofte gjør), har den ingen negativ innvirkning, med mindre den senere eksponeres ved polering før overflatebehandling.

Tårer aog Sprekker

Varme rifter oppstår, som navnet tilsier, ved temperaturer nær størkningsområdet. Sprekken skyldes støpesvikt under høy deformasjon med lav spenning, og den følger ofte et ujevnt mønster (figur 5). Dette står i kontrast til de betydelig rettere sprekkene som kan oppstå ved lavere temperaturer under forhold med høy spenning og lav tøyning. I tillegg varierer utseendet på bruddflatene mellom disse to typene feil.

Formen på komponenten bidrar betydelig til varmriving. Det skjer når størkningskrympingen er begrenset til et lite område, særlig hvis dette området også er en varm sone. ZA-27 og Acuzinc er mer utsatt for denne feilen enn de andre legeringene, med mindre aluminiuminnholdet er under spesifikasjonene eller de inneholder et overskudd av magnesium. Bortsett fra temperaturfordelingen i støpeformen har ikke støpeparametrene noen innvirkning på varmavrivning. Kjøling av de varme områdene i støpeformen kan bidra til å løse problemet.

Sprekkdannelser oppstår under utstøting når det genereres for store krefter som følge av at støpegodset tetter seg i formen. Dette er ofte et resultat av feil i verktøyfremstillingen som har ført til underskjæring, utilstrekkelig trekk eller flammer. Forlengelse av avkjølingsperioden for å gjøre støpegodset seigere og bedre i stand til å absorbere utstøtingskreftene kan bidra til å forhindre sprekkdannelser. Men i tilfeller der kraften skyldes at støpegodset krymper hardt mot støpeformen, er lang avkjølingstid ineffektivt, og det kan være en fordel å støpe ut tidligere.

Problemer med inkludering

Dette er et langt mindre problem i sinklegeringer enn i legeringer med sterkere oksidfilmdannere. Faktisk er det ofte bare intermetalliske jernforbindelser som oppstår på grunn av utilstrekkelig smeltehåndtering, som skaper problemer i praksis. Metallnivået i gryten må ikke synke så mye at metall under overflaten kommer inn i svanehalsen.

Overflatedefekter i pressstøping

Gullrunder.

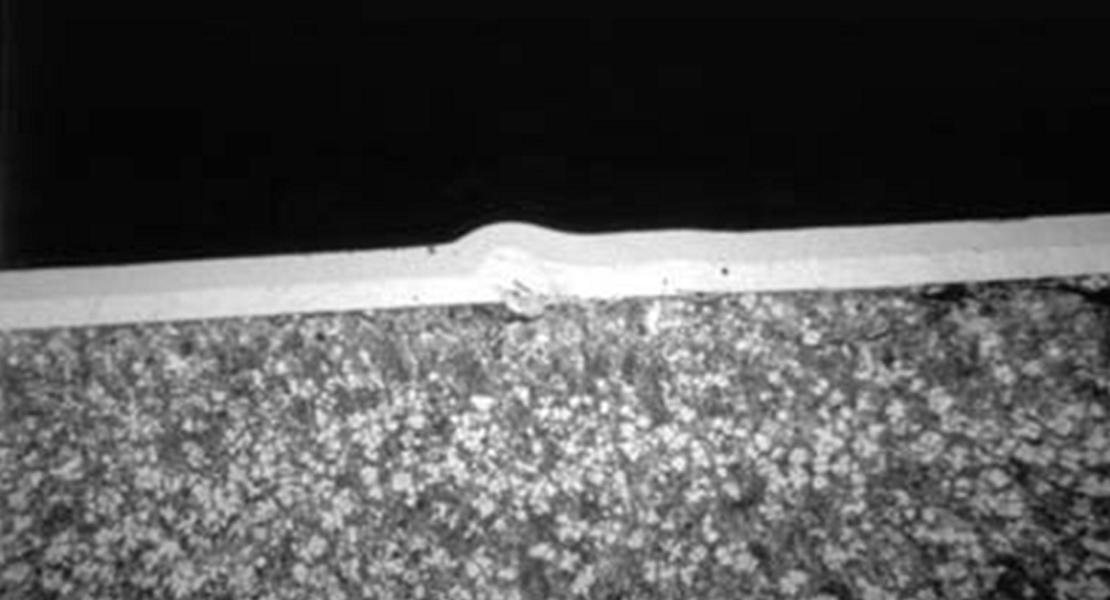

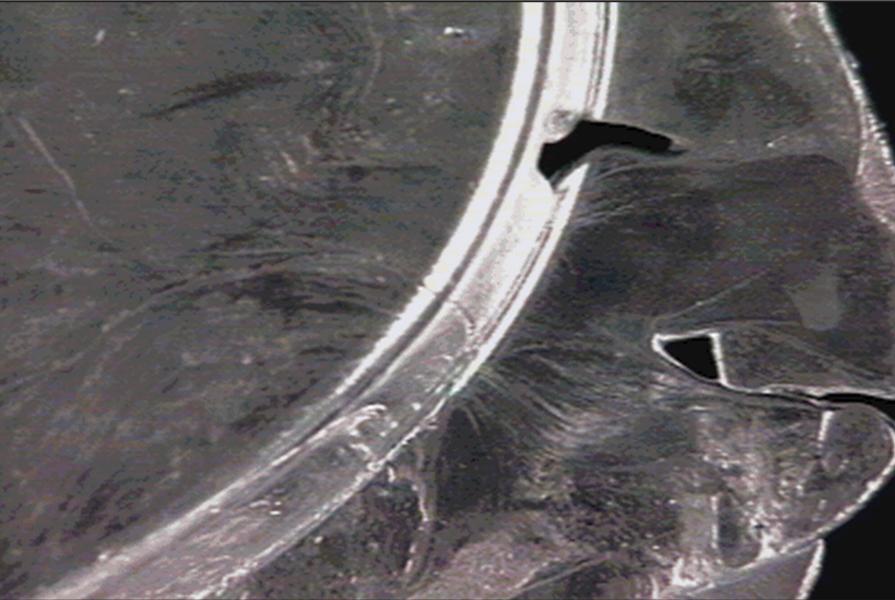

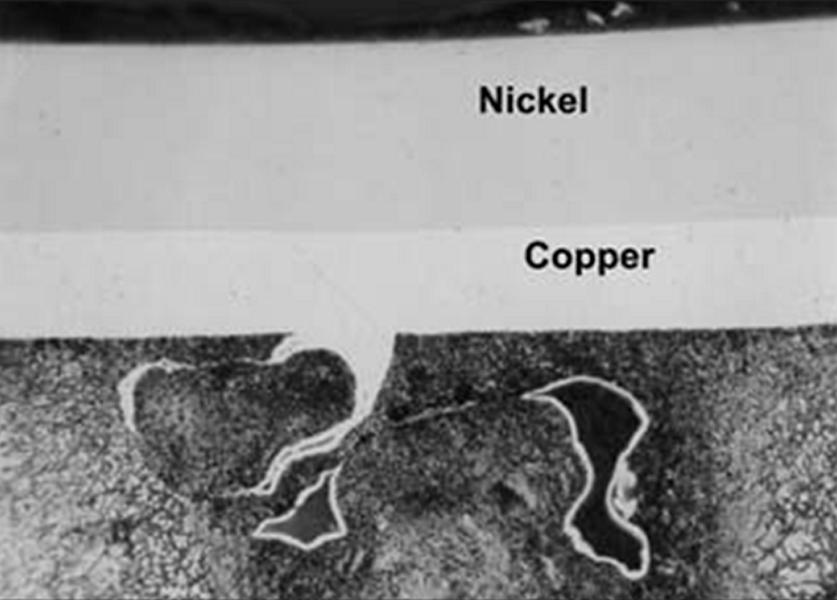

Denne defekten (også kjent som flytmerker eller kaldflyt) oppstår når metallstrømmer som har størknet i kontakt med støpeformen, ikke smeltes tilbake til støpemassen når det tilføres mer metall. Overflaten fremstår som et ujevnt spor med en fiskeskjellaktig effekt som varierer i dybde avhengig av hvor alvorlig overlappingen er (figur 6). Tverrsnittet viser det som kjennetegner en kald overlapping, nemlig i hvilken grad overflatebruddet fortsetter horisontalt og skaper en diskontinuitet under overflaten (figur 7).

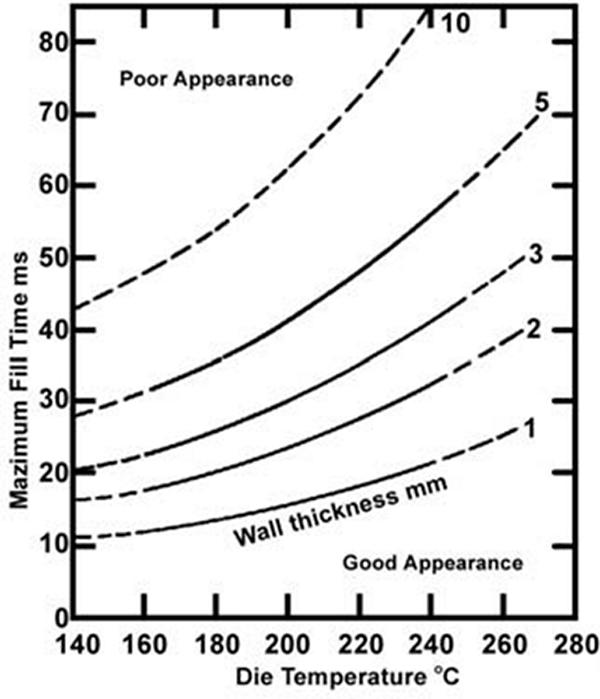

Kaldslaps forringer støpegodsets utseende og forårsaker problemer med fremtidige etterbehandlingsprosedyrer, spesielt galvanisering, noe som kan føre til at belegget svikter. Hvis de er alvorlige, kan de forringe støpegodsets duktilitet. Fyllingstiden og temperaturen i støpeformen er de viktigste støpeparameterne som påvirker produksjonen av kaldrunder. Mindre viktige egenskaper er strømningsmønster, strømningsavstand, metallhastighet, formoverflate og metalltemperatur. Tykkelsen på støpegodset er avgjørende. Laps er mer vanlig i tynne støpegods.

Sammenhengen mellom overflateutseende, veggtykkelse, matrisetemperatur og fyllingstid er fastslått. Surface Predictor (figur 8) kan brukes til å bestemme den maksimale fyllingstiden og minimumstemperaturen som gir en elektroplaterbar overflate. Hvis delen skal lakkeres, kan lengre fylltider og lavere matrisetemperaturer aksepteres. En strukturert overflate på matrisen kan øke den maksimale fyllingstiden med 50%.

![]()

Noen ganger vil det oppstå runder selv om matrisen er varm og hulromsfyllingstiden kort. når dette skjer de er vanligvis forbundet med et virvelstrømningsmønster som har fanget gass. Mottrykket som utøves av gass på den slutt av hulrom fylle bremser den omkranser metall damp og dermed produserer den forhold nødvendig for lokale runde dannelse. I dette sak, det vilje være nødvendig til redusere den luft innesperret i den dø (se avsnittet om porøsitet) eller endre fyllingsmønsteret for å forhindre dannelse av slike overlappinger.

Laminering

Lamineringer er overlappende metallplater som strekker seg over et større område og på en mer ensartet måte enn kalde omlegg. De kan oppstå når det er problemer med maskinens innsprøytningssystem som fører til at matrisen fylles i en serie med pulser. En laminering kan også oppstå hvis det første steget er for langt, slik at det første metallet som kommer inn i hulrommet, beveger seg sakte og fryser fast.

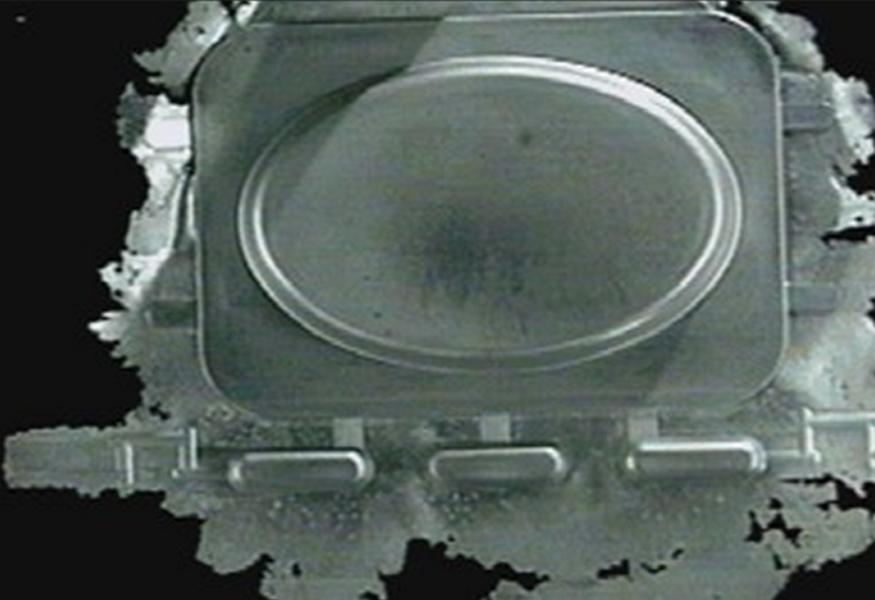

Misrun

Hvis støpeformen er for kald og fyllingstiden altfor lang, vil det ikke bli laget en komplett støpeform. Metallet vil stivne helt før hulrommet er fylt, og resultatet blir en feilstøping (figur 9). Små områder med ufullstendig fylling, f.eks. i endene av finner eller i midten av virvler, kan skyldes innestengt gass som hindrer metallet i å fylle hulrommet helt. Hvis maskinens skuddkapasitet overskrides, vil "kort skudd" føre til en feilkjøring.

Skudd eller sprut

I likhet med runder er disse et resultat av forherding, men utseende og årsak er forskjellig. Defekten kan være rent overfladisk, der den gir en grov tekstur, eller den kan være innbakt som en "legeringsinneslutning" (figur 10). Den "skudd" er legeringskuler som har blitt sprøytet ut av hovedmetallstrømmen og ikke har blitt adsorbert i etterkant.

Spruten kan oppstå fra pulsen når det første metallet strømmer gjennom porten, eller det kan være virvler som krøller seg på kanten av metallstrømmen. Dette er grunnen til at sprut vanligvis oppstår nær porten. Noen ganger er sprutet så løst bundet til støpegodset at noe blir liggende igjen ved utstøting. Dette materialet vil da danne "inneslutninger" i neste støp.

En økning av temperaturen i matrisen bør kunne forbedre situasjonen, men den viktigste løsningen vil være å modifisere porten slik at man oppnår en mer solid frontfylling.

Disse depresjoner i den støping overflate er mindre felles i sink legering enn noen andre metaller og mye mindre problem enn i plaststøpegods. Årsaken er den samme størkningskrympingen som er drivkraften bak poredannelse. En lokal, tung seksjon viser et overflatesenk i stedet for en indre pore når temperaturfordelingen er slik at varmesenteret ligger nær den ene overflaten. Den endelige krympingen trekker da den svake, faste støpehuden ned og danner en fordypning (figur 11).

I legeringer som ZA-27 kan utseendet være annerledes. Her er defekten over et større område og ser frostig ut. Det lange fryseområdet har endret oppførselen slik at krympingen i stedet for et klart synkepunkt har tømt overflaten for eutektisk væske og etterlatt den ru og halvporøs.

Prosesstiltakene er de samme som de som er angitt under krympeporøsitet. Hvis det er mulig, bør støpegodset omkonstrueres for å redusere hot spot.

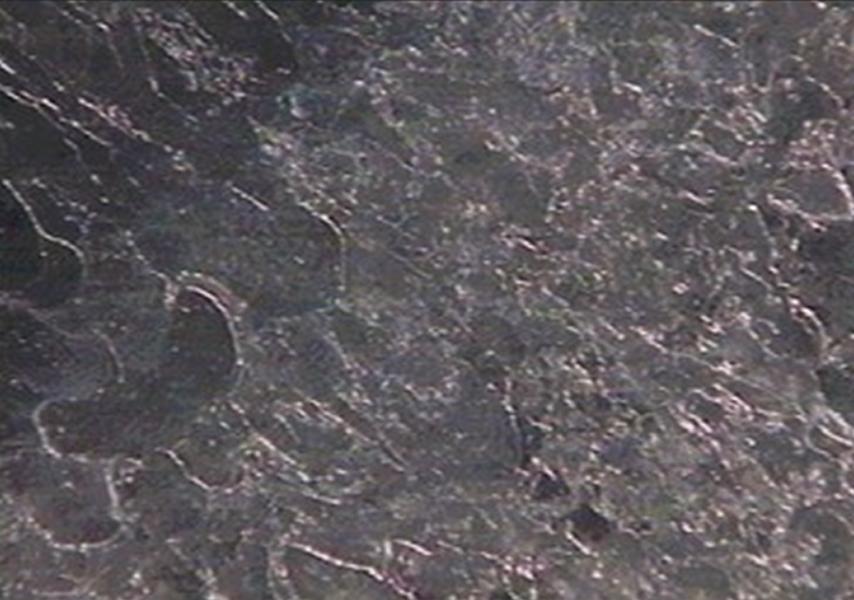

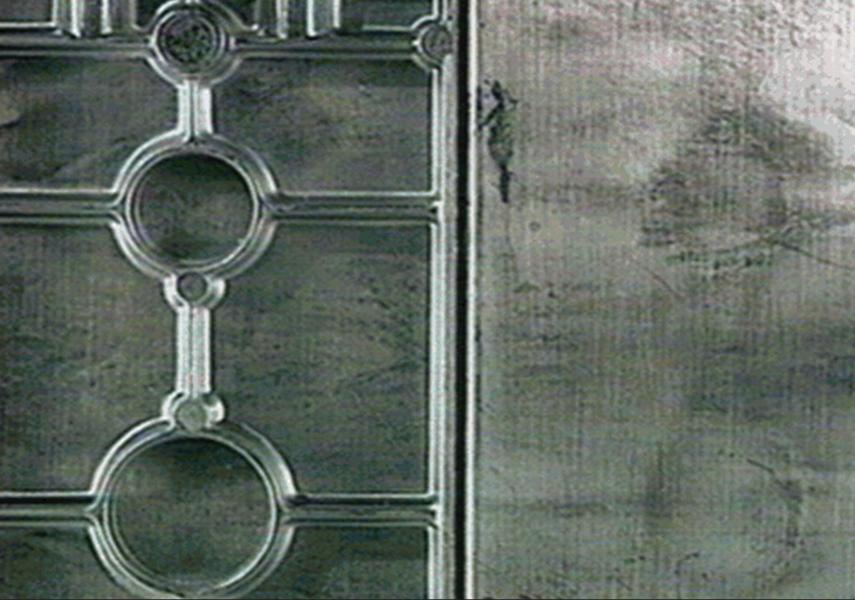

Innsjøer

En innsjø er et bredt trinn i støpeoverflaten med en trinnhøyde på bare 5 til S0 mikrometer. Det blir veldig merkbart på komponenter som deretter poleres og pletteres, der det gir en utilfredsstillende krusningseffekt (figur 12).

Til tross for intensiv etterforskning, den årsak, og dermed den middel rester unnvikende. Der er bevis at begrepet "innsjø" kan gis til to defekter med samme utseende, Ved snitting viser noen innsjøer en annen mikrostruktur under innsjøen enn i hoveddelen av støpestykket eller den omkringliggende overflaten. Slike innsjøer ser ut til å være forbundet med tidlig lokal størkning, og det kan være gunstig å ta i bruk midler mot kalde runder.

Andre innsjøer viser imidlertid ingen mikrostrukturell endring. På tynne støpegods er det ikke uvanlig at defekten går gjennom tykkelsen, det vil si at det er en fordypning på den ene siden og et opphøyet område på den andre. Støpegodset har i realiteten fått en knekk på noen titalls mikrometer. Dette tyder på at innsjøen har oppstått mens støpegodset var massivt, og det er fristende å spekulere i om begrenset krymping kan ha ført til en "oljekanne" forvrengning.

Det er ganske tydelig at feilen er varmerelatert og sannsynligvis gjenspeiler temperaturgradienter i verktøyet.

Blemmer

Når man skjærer opp disse utposningene med glatt overflate, ser man at de er hule i midten. Blemmer er forårsaket av ekspansjonav høytrykksgassen som er fanget i gassporer som svulmer opp i overflaten av støpegodsets hud (figur 13). Blærene dannes når legeringen er for svak til å motstå kreftene som genereres av den indre gassen, når den støpestykket er for varmt. Blæredannelse forebygges ved å redusere støpets temperatur ved utstøping.

Dette oppnås ved å øke avkjølingen og/eller øke avkjølingstiden. Blæredannelse kan reduseres ved å redusere mengden innestengt luft (se avsnittet om gassporøsitet) og ved å bruke en høy porthastighet for å avgrense gassporenes størrelse.

Sprekker

Overflatesprekker kan ha to hovedårsaker. Den første formen, som ofte oppstår ved seksjonsbytter, er varme rifter, der den høye lokale tøyningen som følge av begrensende krymping nær smeltepunktet har ført til et intergranulært brudd. Den andre typen oppstår når støpegodset setter seg fast i støpeformen, noe som resulterer i betydelig trykk ved utstøping. Disse sprekkene er vanligvis mindre intergranulære og rettere enn de som forårsakes av varme rifter.

Varmrivning er mer merkbar i legeringer med lang fryseavstand, som ZA-27, og skyldes først og fremst komponentens form. Lokal avkjøling av problemområdet kan være fordelaktig. (Se avsnittet om ingot for mer informasjon).

Utstøtningssprekker bør i første omgang løses ved å fjerne eventuelle problemer med støpeformen, for eksempel underskjæringer, utilstrekkelig avsmalning og ujevne overflater. Hvis temperaturen i støpeformen senkes og avkjølingstiden økes, vil støpegodset bli sterkere og dermed bedre i stand til å motstå utstøtingskreftene. Men hvis klebingen skyldes at støpegodset krymper på formen, for eksempel et hull i kjernestiften, kan det være en fordel med tidlig utstøting for å redusere krympingen. For å være effektiv som separasjonsmiddel må sprøytemiddelet dekke formflaten tilstrekkelig.

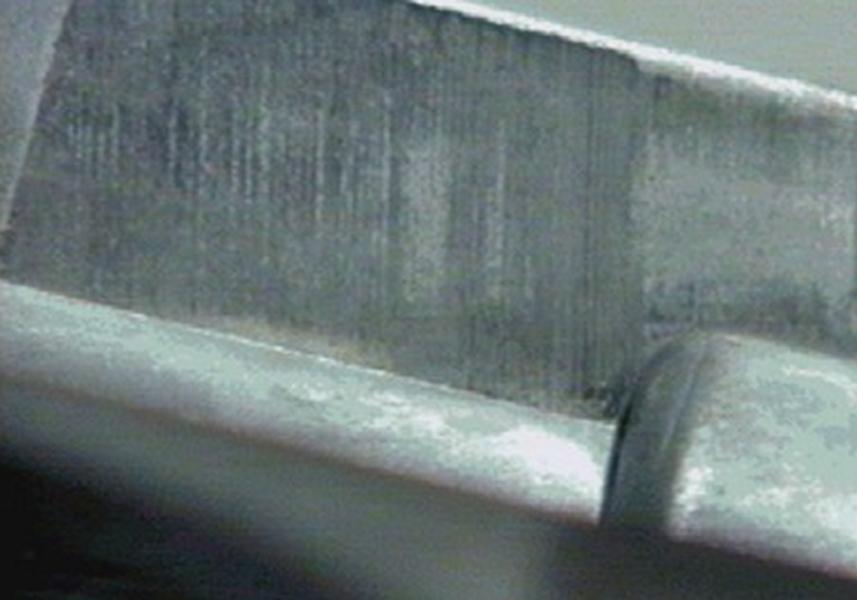

Dra Merker

Gnidning mellom støpestykket og matrisen når komponenten støpes ut, forårsaker riper langs trekklinjen (se figur 14). Slitasje skyldes utilstrekkelig trekk, underskjæringer og ujevnheter i overflaten, samt utilstrekkelig sprøyting av støpeformen. Det er umulig å unngå riper når støpegodset krymper tett mot komponenten. I disse tilfellene er det nødvendig med størst mulig avsmalning, samt optimalisering av tiden (temperaturen) som støpegodset støpes ut ved.

Forvrengning

Bøyde støpegods, innrykk eller gjennomboring av utstøperstiftene oppstår når støpegodset er for svakt til å motstå utstøpingskreftene (figur 15). Først bør støpeformen kontrolleres for underskjæringer, utilstrekkelig trekk og ru overflate. Problemet kan deretter kontrolleres ved å senke temperaturen som støpegodset kastes ut ved. Dette oppnås ved å senke temperaturen i støpeformen og/eller øke avkjølingstiden.

Erosjon

Erosjon fører til slitasje og hulrom i formoverflaten, noe som kan forårsake merker på støpegodset og utstøpingsproblemer. Det reduserer også formens levetid. Den smeltede legeringen sliter fysisk på støpeformen på steder der metallstrømmen treffer formen i høy hastighet. Slitasje kan også oppstå på steder der metallstrømmen i høy hastighet virvler rundt og skaper hydraulisk kavitasjon. I begge tilfeller vil en reduksjon av metallhastigheten redusere erosjonsmengden. Erosjon reduseres også ved å senke temperaturen i matrisen. Det er mer sannsynlig at det oppstår erosjon i matriser som er herdet til den myke siden av hardhetsskalaen.

Varme Sjekker

Et vanvittig mønster av finner på støpeoverflaten skyldes at formoverflaten brytes opp (heat checking). Årsaken er overflatespenningen som oppstår som følge av temperatursyklusen som oppstår ved hver støping. Hvor alvorlig spenningen er, avhenger av legeringens smeltetemperatur. Ettersom sinklegeringer har lave smeltetemperaturer, er denne feilen sjelden og forekommer bare i støpeformer som har produsert millioner av støpegods.

Lodding

Dette er oppbyggingen av et lag med legering på formoverflaten som både er fysisk og kjemisk vedheftende. Støpegodset blir merket der den fastklebte huden rives bort ved utstøping, og underskjæringen som oppstår på grunn av oppbyggingen, fører også til riper i støpegodset. Lodding er mer sannsynlig når porthastigheten er høy og støpeformen temperatur er høy. Dø spray må være tilstrekkelig i rekkefølge til produsere a beskyttende lag på den stål overflate.

Oppbygging på grunn av loddetinn er vanskelig å fjerne fra matrisen. Dette skiller den fra oppbygging på grunn av overflødig matrisespray, som vanligvis kan tørkes av.

Flash

Når metall trenger inn mellom kontaktflatene på matrisedelene og matrisehalvdelene, dannes det tynne lag av fremmedlegemer. ous vesentlig er venstre på den støping (figur 16). Til forhindre dette den dør må være sterkt bygget og perfekt utestengt.

Selv da kan termiske avbøyninger føre til at spalter åpner seg ved driftstemperatur. Hvis maskinens låsekraft er utilstrekkelig i forhold til størrelsen på støpegodset som produseres, vil formene dele seg, og det vil dannes store områder med flammer. Ved å redusere metalltrykket reduseres sannsynligheten for at formene blinker. Ved å øke fyllingstiden, og dermed redusere temperaturen på metallet når det når delelinjen, reduseres også gjennomtrengningen mellom de sammenstøpte flatene.

Dimensjonell Konsistens

Hele spørsmålet om dimensjonstoleranser er utførlig behandlet i et annet kapittel i denne håndboken. Det er nevnt her fordi avvik kan betraktes som en støpefeil.

Reproduserbarheten av en støpt dimensjon fra støpeskudd til støpeskudd er nesten utelukkende en funksjon av temperaturkonsistens. Den faktoren som har størst effekt, er temperaturen på støpegodset i det øyeblikket det støpes ut av formen. StabilisVed å holde denne temperaturen blir dimensjonene mer reproduserbare, og det blir lettere å overholde små toleranser.

På grunn av metallurgiske aldringseffekter vil det være en liten krymping over tid etter støping. Mengden er liten og reproduserbar, og er bare et problem i komponenter som er spesifisert til de aller strengeste toleransene. En varmebehandling ved lav temperatur, vanligvis noen timer ved 95 °C, kan brukes til å stabilisere støpestykket hvis det er nødvendig.

Trimming og Kjoleig

Generelt problemer i dette område av den produksjon drift er uakseptabelt endring av kontur på grunn av til over- fjerning av metall og forvrengning på grunn av ujevn håndtering eller justeringsproblemer.

Avbrudd Mangler

De tynne portene som er mulige ved støping av sinklegeringer, gjør at avbryting i mange tilfeller er et alternativ til presstrimming. Avbryting kan skje manuelt eller mekanisk i rulle- eller trommelmaskiner. Et rent brudd avhenger av portens form og tykkelse.

Earring

Svakt buede porter kan brytes, men har en tendens til å etterlate "ører" på støpestykket når koniske porter brukes. Avhengig av utforming og bøyeretning kan det selv på en rett port være mulig å la landingen stikke ut av støpestykket.

Break i

Her har formen og bøyeretningen ført til at bruddet har gått inn i støpestykket og etterlatt et undersnitt i støpestykket.

Portlinje Porøsitet

Selv når porten brytes rent, blir det igjen et vitne på støpegodset. Metallet som eksponeres, er forskjellig fra den omkringliggende støpehuden; det er typisk for det indre av støpegodset og kan derfor inneholde porøsitet (figur 17). Jo tykkere porten er, desto mer sannsynlig er det at denne porøsiteten er synlig. Mengden av gate line porosvil påvirkes av faktorene som er beskrevet i avsnittet om porøsitet i dette kapittelet. Selv om mikroporøsiteten ikke er synlig, kan den forårsake problemer etter lakkering.

Trykk på Trim Defekter i trykkstøping av sink

Poengberegning

Feil plassering av komponenten og/eller feil justering og klaring av matrisen kan føre til at trimmeverktøyet barberer siden av støpegodset.

Sammenleggbar

Når blinken er tynn og bare strekker seg over en kort strekning, er duktiliteten til legeringen slik at blinken kan bøye seg i stedet for å bli kuttet. Resultatet er en tynn fold av metall på overflaten av komponenten. Når dette er et problem, kan det være bedre å blinke over, i stedet for å stenge ut, slik at det er en bestemt tykkelse som trimverktøyet kan skjære i.

Finishing Defekter i trykkstøping av sink

Overdreven fjerning av overflaten vil eksponere mikroporøsitet. Dette er kanskje ikke synlig, men vil føre til problemer hvis støpegodset senere blir belagt.

Barrelling/Vibropolishig Mangler

Skalering

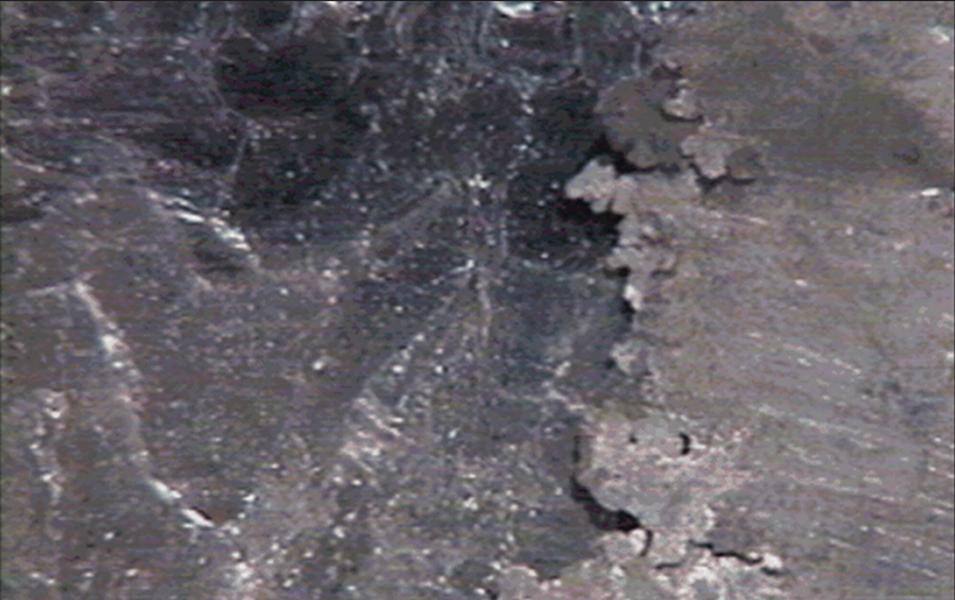

Overdreven behandling av sterkt overlappet støpegods kan bly til den runder løfting eller kledelig fullstendig løsrevet (figur 18).

Polering Mangler

Overdreven metallfjerning vil eksponere mikroporøsitet. Små ujevnheter og komethaler oppstår på grunn av til harde partikler i støpegodset som følge av metallforurensning. Som ved tønnestøping og vibropolering, tpolering skjuler bare overflatedefekter, for eksempel overlappinger. Den underliggende diskontinuiteten er fortsatt til stede og kan forårsake problemer senere.

Maskinering og montering Defekter i sinkpressestøping

Verktøy Bruk

Rask slitasje på skjæreverktøy kan skyldes harde partikler i legeringen som skyldes forurensning av smelten. Årsaker og kontrolltiltak for å unngå dette er beskrevet i avsnittet om Ingot. Slitasje og brudd kan også skyldes at verktøyene trenger inn i store gass- eller krympeporer. Hvordan man unngår porøsitet, behandles i avsnittet om støping.

Avslørt Porøsitet

Fjerning av den sunne overflatehuden kan avdekke porøsitet på maskinbearbeidede flater, f.eks. på flenser eller nedboringer. Kontroll av porøsitet behandles i avsnittet om støping.

Fractuom

Niting og bøying brukes ofte til å sette sammen støping av sinklegerings. Hvis de ferdig støpte naglene og knastene ikke er godt utført, kan det oppstå brudd på disse elementene. Overflatene må være fri for store overlappinger og sprekker (se avsnittet om støping). Aldringsprosessen som skjer etter støping, påvirker duktiliteten. Den er på et minimum ca. tre uker etter støping. Legeringens duktilitet økes mye ved deformering ved moderat forhøyede temperaturer.

Powder Coating sink trykkstøping defekter

I dette avsnittet undersøkes defekter som oppstår under overflatebehandlingen, og som påvirker overflatebehandlingen i bruk. Bare de mangler forårsaket av feil i den støping er dekket. A mer fullstendig dekning, som inkluderer mangler i selve frakken, er gitt i heftene "Plettering av sinkdyse støpegods" og "Pulverlakkering av sinkdyse støpegods" som ble utgitt av Zinc Development Association, London, Storbritannia.

Forvrengning

Sinklegeringens styrke avtar med temperaturen, så ved temperaturer i lakkeringsovnen er den ganske svak, og selv temperaturen i pletteringsbadet har en viss innvirkning. Hvis støpegodset er dårlig understøttet eller jiggene utøver for høy fjærkraft, vil støpegodset bli deformert. kan det også oppstå skjevheter på grunn av spenningsavlastningen i støpingen. Den raske avkjølingen under støpingen kan låse inn spenninger forårsaket av differensiell krymping. Spenningsnivået avhenger i stor grad av komponentens form.

Irregular Surface

Fiskeskjell som følge av kalde runder vil synes gjennom plateringslaget, og hvis det er kraftig, kan det også synes gjennom det tykkere malingslaget. Grensene for innsjøer vil vises som krusninger på den belagte eller malte overflaten. Årsaker til og utbedring av disse feilene er beskrevet i avsnittet om støping.

Platig Defekter i trykkstøping av sink

Blemmer

Blærer i elektroplaten er en støpefeil (blærer og andre defekter kan også skyldes problemer med pletteringsprosessen), og de skyldes at jord, gass og pletteringsoppløsninger blir innestengt i ujevnheter i overflaten. Gassdannelse bak det ugjennomtrengelige belegget kan føre til at det får blærer og til og med sprekker. Ekspansjonen som forårsakes av korrosjonsprodukter som oppstår ved reaksjonen mellom støpegodset og de innesluttede korrosive løsningene, vil ha en lignende effekt.

Hvis inneslutningen skyldes kalde overlappinger, kan både støpeoverflaten og platen løfte seg. Merk at bretter som skyldes at blinken bøyes inn på overflaten, vil gi samme problemer som overlappinger. Hvis platen tas i bruk, vil skaden på det belagte laget føre til korrosjon. (Figur 7, 19.)

Støpegods som har en overflate som inneholder kalde lapper eller en overflate som er eksponert for grov porøsitet eller mikroporøsitet, vil sannsynligvis produsere blærer i det belagte belegget. Detaljer om disse feilene er beskrevet i avsnittene om støping og avretting.

Paint Defekter i trykkstøping av sink

Blemmer

Det finnes to typer blemmer på den lakkerte overflaten på et støpegods. Det er viktig å skille mellom dem, siden de nødvendige korrigerende tiltakene er forskjellige.

Blærer av moderat størrelse som kan oppstå på hver sin side av støpestykket, skyldes gassporøsitet i støpestykket (figur 13). Dette kan verifiseres ved å skrape av malingsbelegget eller ved å skjære blæren fra hverandre. Det er en gassblære hvis feilen sitter i støpegodset og ikke i malingen. Problemet oppstår fordi sinklegeringen er svak ved malingstemperaturer, noe som fører til at støpegodset blåses opp på grunn av gass under høyt trykk inne i porene.

Ovnstemperaturen er avgjørende, og hvis prosedyren gir mulighet for ulike omstendigheter, bør man velge å brenne i lengre tid, men ved lavere temperatur. Støpegods som skal brennes ved høye temperaturer (200 °C), må inneholde et minimum av innestengt gass som er fint spredt.

Mindre blærer skyldes gass som stiger opp fra støpeoverflaten og setter seg fast i malingsfilmen. Noen ganger slipper gassen ut, men den størknende malingen er for hard til å danne en glatt overflate, noe som resulterer i en blære som ligner en miniatyrvulkan (figur 20). For å unngå disse problemene må støpestykket være fritt for ujevnheter i overflaten som kan fange opp gass og jord, for eksempel kalde lapper, folder og synlige porøsiteter. Ved å bake før det organiske laget legges på, vil støpestykket slippe ut gass og løse problemet.

Flisete Maling

Avskalling av maling kan noen ganger skyldes en støpefeil eller feil håndtering etter lakkering. Hvis en fold (f.eks. en bøyd flate) males og deretter utsettes for støt, kan den brekke av og avsløre den underliggende, ubehandlede overflaten.

Håndtering, lagring og emballering

Dårlig håndtering kan føre til skader på overflaten eller forvrengning av pressstøping. I verktøy med flere kaviteter kan det være effektivt å støpe koblinger mellom spinkle komponenter for å gi støtte. Hvor mye overflateskader som kan aksepteres, bestemmes av kvalitetskravene og belegget som brukes.

Når nakne støpegods skal lagres over lengre tid, må de være tørre. Fuktige forhold fremmer vekst av hvitrust og overflatekorrosjon. Hvis sprøyte- eller slukkevannet har blitt nedbrutt, slik at det har dannet seg sure forbindelser, kan korrosjonen bli mer alvorlig. Støpegods bør overflatebehandles eller males så snart som mulig etter støping og polering for å redusere risikoen for overflateforurensning.

Støpegods må pakkes i tørre materialer, da fuktig papp danner syrer som skader og sverter sinkstøpegods.

0 kommentarer