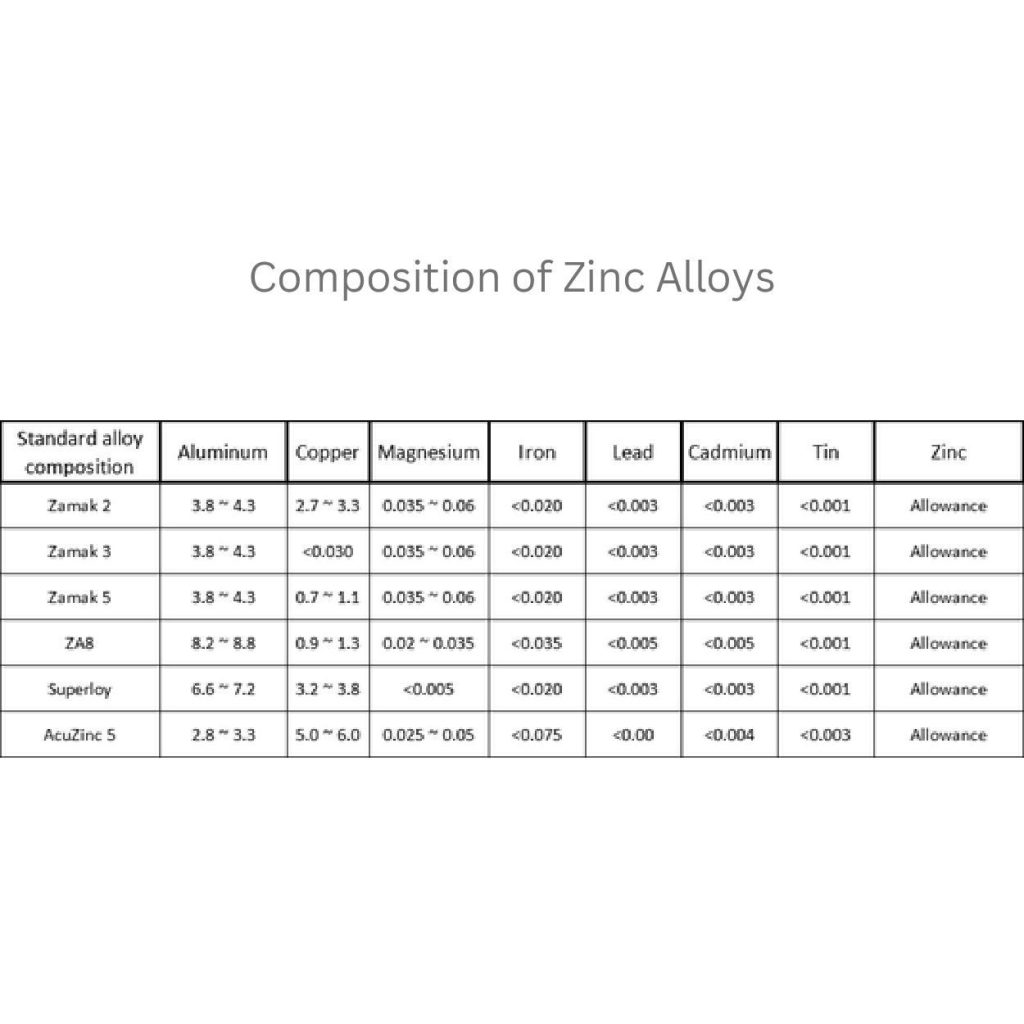

Sinklegeringer som brukes i pressstøping inkluderer Zamak 2, Zamak 3, Zamak 5 og ZA8. Zamak 2 har 3,8-4,3% aluminium, 2,7-3,3% kobber og 0,035-0,06% magnesium, med en strekkfasthet på 328 MPa. Zamak 3 er kobberfri (<0,03%), har 3,8-4,3% aluminium og 0,035-0,06% magnesium, med en strekkfasthet på 283 MPa. Zamak 5 inneholder 3,8-4,3% aluminium, 0,7-1,1% kobber og 0,035-0,06% magnesium, og har en strekkfasthet på 310 MPa. ZA8 har 8,2-8,8% aluminium, 0,9-1,3% kobber og 0,02-0,035% magnesium, med en strekkfasthet på 386 MPa og bedre termisk stabilitet.

Vil du vite hvorfor industrier som bilindustrien, forbruksvarer og elektronikk velger sinklegeringer i store volumer? Les denne artikkelen for å lære mer om hvordan sinklegeringer fungerer og hvilke fordeler de har.

Klassifisering av sinklegeringer

Sinklegeringer faller inn under ulike kategorier. Siden de har forskjellige primære legeringselementer, varierer egenskapene deres. Det er slik du kan bestemme deres mekaniske egenskaper, støpeoppførsel og industrielle komponenter. La oss oppdage de viktigste.

Zamak 2 Legering

Sammensetning:

Zamak 2 inneholder sink som primærelement. Det er også 3,8-4,3% aluminium, 2,7-3,3% kobber og 0,035-0,06% magnesium. Den har en høyere mengde kobber enn andre legeringer. Hardheten og slitestyrken øker som et resultat.

Egenskaper:

328 Mpa er strekkfastheten til Zamak 2. Hardheten går fra 100 HB. Den høyere mengden kobber danner en stabil alfa-beta messingfase.

Det betyr at disse legeringene har dimensjonsstabilitet. Det gjør at du kan få nøyaktige resultater fra størkning.

Bruksområder:

Komponenter som utsettes for store påkjenninger, er laget av zamak 2. For eksempel tannhjul, låser og deler til industrimaskiner.

Binære eutektiske faser pakker inn sinkrike dendritter. Det er den unike egenskapen ved denne legeringens mikrostruktur. Dette er også fordelaktig når det gjelder slitestyrke.

Zamak 3 Legering

Sammensetning:

Zamak 3-legeringen består av en lavere mengde kobber (<0,03%) sammen med 3,8-4,3% aluminium og 0,035-0,06% magnesium.

Denne legeringen skiller seg fra andre zamak-legeringer ved at den nesten ikke inneholder kobber.

Egenskaper:

Årsaken til den overlegne duktiliteten til Zamak 3 er strekkfastheten på 283 MPa og forlengelsen på 20%. Magnesiumblandingen bidrar til å raffinere korngrensene i sink. Dermed unngår man sprekker under avkjølingsprosessen, og man får en finkornet struktur.

Bruksområder:

Disse legeringene passer til kompakte størrelser eller intrikat formede deler. For eksempel glidelåser, lekehjul og elektriske kontakter.

Når vi snakker om mikrostrukturen, har den en mer intrikat dendritt. Det er 20-40 μm mellomrom i dentriten sammenlignet med Zamak 2. Legeringene kan derfor brukes til å støpe svært spesifikke deler.

Zamak 5 Alloy

Sammensetning:

Det er 3,8 - 4,3% aluminium, 0,7 - 1,1% kobber og 0,035 - 0,06% magnesium i Zamak 5-legeringen. Den har også et moderat kobberinnhold. Det varierer mellom Zamak 2 og Zamak 3.

Egenskaper:

Zamak-legeringer har en balansert styrke (310 MPa strekkfasthet) og støpbarhet. Den har også en intermetallisk dannelse av kobber-aluminium. Det er det tilsetningen av kobber gjør, og øker hardheten opp til 91 HB.

Bruksområder:

Zamak 5 egner seg godt til produksjon av bilkomponenter (dørhåndtak, forgasserdeler) og maskinvare. Sammensetningen gir bedre flyt, noe som resulterer i mindre porøsitet.

ZA8-legering

Sammensetning:

8,2 - 8,8% aluminium, 0,9 - 1,3% kobber og 0,02 - 0,035% magnesium er til stede i ZA8-legeringens sammensetning. Den skiller seg fra Zamak-legeringer på grunn av den store mengden aluminium.

Egenskaper:

ZA8 fungerer ved 120 °C. Det er 386 Mpa strekkfasthet. 40% av denne legeringens mikrostruktur består av aluminium-sink eutektisk fase. En annen funksjon er å forbedre krypmotstanden.

Bruksområder:

Du kan produsere høytrykksstøpte deler med ZA8-legering. For eksempel pumpehus og braketter. Legeringen gir termisk stabilitet fordi den har dendritter med 50-80 μm avstand i strukturen.

Superloy

Sammensetning:

Sink i superlegeringskategorien består av 6,6 - 7,2% aluminium, 3,2 - 3,8% kobber og <0,005% magnesium. Det høyere kobberelementet i denne legeringen ligner messing. Dette er fordi den har samme forspenning.

Egenskaper:

Kobber-aluminium-innholdet utfelles for å få 120 hardhet i Superloy. Den inneholder en blanding av alfa- og betafaser. Det er derfor strekkfastheten er så god som 440 Mpa.

Bruksområder:

Denne typen sinkinnhold egner seg for støping av tunge deler som motorfester og industriverktøy. Det størkner sakte. Dette betyr at de fremmer dendritisk struktur som et resultat.

AcuZinc 5-legering

Sammensetning:

2,8 - 3,3% aluminium, 5,0 - 6,0% kobber og 0,025 - 0,05% magnesium danner kombinasjonen AcuZinc 5-legeringen. Sammenlignet med de fleste sinklegeringer inneholder den for mye kobber.

Egenskaper:

Det høyere innholdet av kobber danner en kobber-sink-matrise. Det gir en strekkfasthet på 350 Mpa. Magnesiuminnholdet er til for å finjustere strukturene. Det reduserer også risikoen for krymping.

Bruksområder:

Dette sinkmetallet er spesielt nyttig for å lage lagre og gjennomføringer. Det er utnyttet maskinoppsett. Det er en ternær eutektisk fase. Dette fungerer for å generere en lav friksjonskoeffisient på opptil 0,1-0,15.

Egenskaper for sinklegeringer

Mekaniske egenskaper

Strekkfastheten til sinkbaserte legeringer svinger mellom 283 Mpa (Zamak 3) og 440 MPa (Superloy). Verdien av forlengelse er 10-20%.

På samme måte arkiverer legeringen Zamak 5 310 MPa strekkfasthet med en hardhet på 91 HB.

Trykkstøpte deler av sink har langt bedre styrke (15%) enn de som er sandstøpt. Sandstøping fører også til formvariasjoner fordi den kjøles ned tidlig.

ZA8-metallet tåler store påkjenninger. Det gjør det ideelt for bruksområder med høy belastning, som pumpehus.

Motstandsdyktighet mot korrosjon

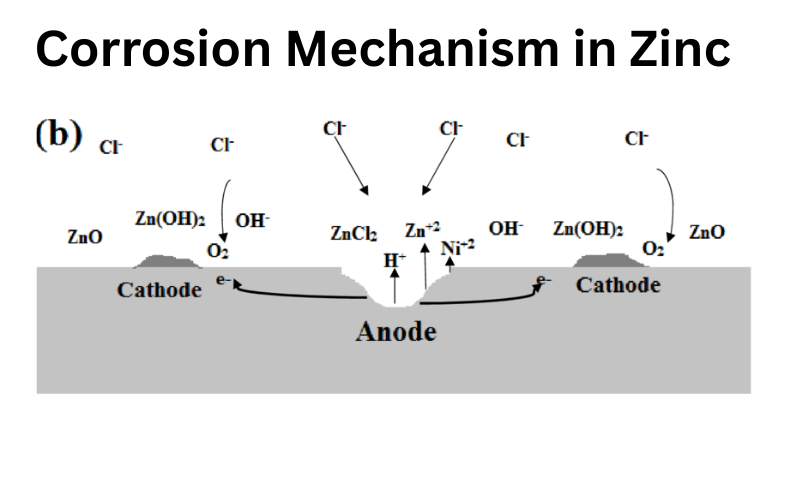

Korrosjonsmekanismen (vist på bildet) beskriver den elektrokjemiske oppførselen til sinklegeringer. Her dannes sinkoksid ved anodene (Zn → Zn²⁺ + 2e-).

Årsaken til at oksygen reduseres, er katoder (O₂ + 2H₂O + 4e- → 4OH-). Når det dannes et beskyttende lag, produserer kloridioner (Cl-) løselig ZnCl₂. Det ødelegger dette laget og forårsaker gropdannelse på rundt 0,1-0,5 mm/år.

Tilstedeværelsen av aluminiuminnhold i sinkmetall (Zamak) stabiliserer dette skjoldet. Dette er på grunn av dets evne til å motstå korrosjon (30%).

Samtidig øker risikoen for avzinking i marine miljøer på grunn av kobberelementer.

Termiske og elektriske egenskaper

Når det gjelder termisk ekspansjonskoeffisient, inneholder zamak 23 × 10-⁶/°C (ZA8) til 29 × 10-⁶/°C. Tilsetning av legeringselementer endrer den faktiske elektriske ledningsevnen eller reduserer den.

Hvis man for eksempel tilsetter mer kobber i zamak 3 for å danne zamak 2, reduseres IACS fra 28% til 26%.

Den termiske stabiliteten på rundt 110-125 W/m-K (under 100 °C) for disse legeringene endres imidlertid ikke. Derfor egner de seg til et bredt utvalg av deler, inkludert kjøleribber.

Motstandsdyktighet mot utmattelse

Hver sinkmetallegering har så langt hatt grenser for utmattingsmotstand. Det svinger mellom 120 Mpa for Zamak 3 og 180 Mpa for Superloy.

Støpeteknikker forbedrer utmattingsmotstanden med opptil 20%. Dette skyldes at restspenninger komprimeres.

I mellomtiden må andre teknikker som maskinering fungere for spenningsavlastende gløding. Slik at de i utgangspunktet slutter å sprekke

Sammenligningstabell for Zamak 2, 3, 5, ZA-8, Superloy og AcuZinc 5

Tabell 1: Nominelle sammensetningsområder (% i vekt)

| Element | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Aluminium (Al) | 3.9 – 4.3 | 3.9 – 4.3 | 3.9 – 4.3 | 8.0 – 8.8 | 1.0 – 1.5 | 5.2 – 5.8 |

| Kobber (Cu) | 2.7 – 3.3 | 0.03 – 0.06 | 0.75 – 1.25 | 0.8 – 1.3 | 1.5 – 2.5 | 2.5 – 3.0 |

| Magnesium (Mg) | 0.02 – 0.05 | 0.03 – 0.06 | 0.03 – 0.06 | 0.015 – 0.03 | 0.01 – 0.04 | 0.025 – 0.05 |

| Titan (Ti) | – | – | – | – | 0.15 – 0.25 | – |

| Krom (Cr) | – | – | – | – | 0.05 – 0.15 | – |

| Jern (Fe) maks | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Bly (Pb) maks | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Kadmium (Cd) maks | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Tinn (Sn) maks | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Sink (Zn) | Balanse | Balanse | Balanse | Balanse | Balanse | Balanse |

Tabell 2: Mekaniske egenskaper (typiske verdier for støpegods)

| Eiendom | Enhet | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Strekkfasthet | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Strekkfasthet (0,2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Hardhet | BHN (10 mm/500 kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Forlengelse (% i 50 mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tabell 3: Fysiske egenskaper

| Eiendom | Enhet | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Smelteområde | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Tetthet | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Termisk konduktivitet | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Elektrisk ledningsevne | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Spesifikk varme | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Sammenligning av sinklegering (Zamak 5) og alternative materialer

| Metrisk | Sinklegering (Zamak 5) | Aluminiumslegering (A380) | Magnesiumlegering (AZ91D) | Støpt messing (typisk gul) |

Konstruert plast (generelt)

|

| Relativ kostnad (delkostnad)¹ | Moderat | Lav til moderat | Moderat til høy | Høy til svært høy |

Lav til høy (svært volumavhengig)

|

| Tetthet (g/cm³) | Høy (~6,6) | Lav (~2,7) | Svært lav (~1,8) | Svært høy (~8,4-8,7) |

Svært lav (~1,0 - 1,5+)

|

| Styrke / stivhet | Bra | God (utmerket styrke/vekt) | Middels til god (utmerket styrke/vekt) | God til utmerket |

Dårlig til god (svært varierende)

|

| Maks. brukstemperatur / krympebestandighet | Rimelig (begrenset >100 °C) | God (brukbar ~200 °C) | Middels (begrenset >120 °C, avhengig av legering) | Utmerket |

Dårlig til middels (svært varierende)

|

| Støpbarhet/formbarhet² | Utmerket (varmkammer, tynne vegger, formens levetid, syklustid, toleranser) | Bra (kaldkammer, god flyt, langsommere sykluser, kortere levetid for matriser) | Meget bra (mulighet for varmekammer, tynne vegger, raske sykluser, behov for beskyttelse) | Middels (vanskelig å støpe under trykk, andre metoder er langsommere) |

Utmerket (sprøytestøping, komplekse former, raske sykluser)

|

| Etterbehandlingsalternativer (plettering, lakkering osv.) | Utmerket (enklest å plate/ferdigstille) | Bra (anodisering mulig, må klargjøres for plettering) | Middels (trenger spesialbehandling, korrosjonsrisiko) | Utmerket (polerer godt, lett å belegge) |

Middels til god (heldekkende farge, trenger spesifikke detaljer for plettering/maling)

|

| Viktige fordeler | Støpbarhet, etterbehandling, dimensjonsnøyaktighet, moderat kostnad | Lav vekt, styrke/vekt, temperaturbestandighet, kostnad | Laveste vekt, styrke/vekt, støpbarhet (tynne vegger) | Styrke, korrosjonsbestandighet, bæreegenskaper, estetikk |

Laveste vekt, lave kostnader (høyt volum), designfleksibilitet, integrert farge

|

| De viktigste ulempene | Høy tetthet, lavere temperaturmotstand | Høyere prosesseringstemperatur/-kostnad, kortere levetid enn sink | Kostnad, korrosjonsfølsomhet, temperaturgrenser, brannfare (smeltet) | Høye kostnader, høy tetthet og vanskelig pressstøping |

Lavere styrke/stivhet, lavere temperaturbestandighet, kryp

|

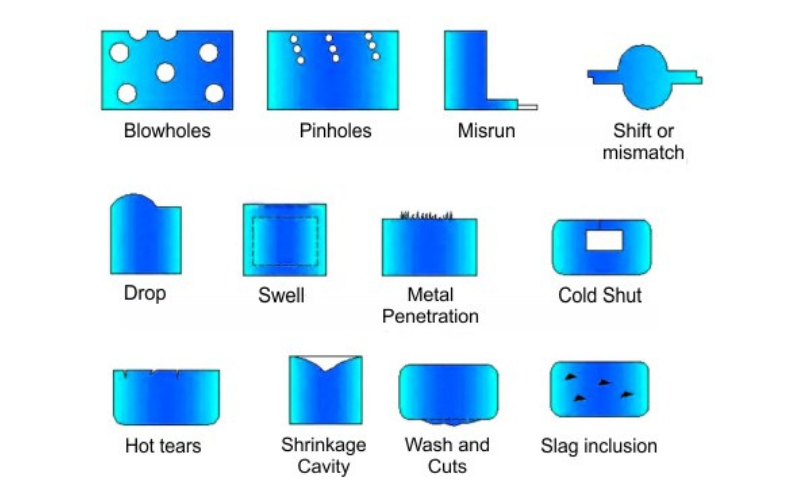

Produksjonsprosesser for sinklegeringer

A. Støping under trykk

Varmkammerstøping:

Prosessen som kan tvinge smeltet sinklegering inn i formhulen for å få produktprofiler, er et varmkammer trykkstøping av sink. Den bruker svanehals- og stempelsystemer for å få væsken til å strømme.

Denne prosessen egner seg godt til støping av metall med lavere smeltepunkt. Dette er grunnen til at den passer til sink. Den fullfører syklustidene på 50-100 skudd/time.

Kaldkammerstøping:

Kaldkammerstøping er ikke som varmkammerstøping; den egner seg til legeringer med høyere smeltepunkt. Det er en separat ovn for å smelte metall og manuelt helle det inn i støpeformen.

Den er mye langsommere enn varmkammerstøping og kan produsere 20 til 40 skudd i timen. Det er imidlertid mindre jernforurensning i sinkstøpte legeringer.

B. Gravitasjonsstøping

I gravitasjonsstøpeprosessen kjøler metallarbeiderne ned støpegodset ved hjelp av naturlig konveksjon. For å få til dette bruker de kjølehastigheter på 1-10 °C/s.

Det oppstår grove dendritter, noe som også reduserer strekkfastheten sammenlignet med trykkstøpte gjenstander. Duktiliteten opprettholdes imidlertid, og kan til og med forbedres.

C. Sandstøping

Den mest populære og enkleste måten å støpe på er sandstøping. Det krever mindre arbeidskraft og bare færre viktige trinn for å støpe sinkdeler.

Produsentene heller smeltet sink i slipeformen og venter til den er avkjølt. Deretter åpnes matrisen for å fjerne den ferdige delen.

Sandstøping tar mange timer og avkjøles sakte, rundt 0,1-1 °C/s. Det er årsaken til den store eutektiske fasedannelsen. De største fordelene med ZA27 sandstøpte deler er at de har bedre termisk stabilitet enn trykkstøpte deler.

D. Overflatebehandling

Overflaten er svært viktig for å forbedre legeringens kvalitet og egenskaper. For eksempel stopper galvanisering (5-15 μm sink-nikkel) korrosjon fem ganger bedre.

Når det gjelder å få et vakkert utseende, er pulverlakk (50-80 μm) verdifullt. Det øker også antallet legeringer som overlever 500+ timers saltspraytester som ASTM B117.

E. Maskinering

Den blyfrie sammensetningen av sinklegeringer som Zamak 3 gir 80% bedre maskinbearbeidbarhet enn frittskjærende messing. Det reduserer også overflateruheten med 0,8-1,6 μm Ra.

Legeringer med høyt kobberinnhold som inneholder slipende intermetalliske, som Zamak 2, trenger hardmetallverktøy for maskinering.

F. Gjenvinning

Sinklegeringer kan gjenbrukes etter endt levetid, ettersom de har 100% resirkulerbare egenskaper. De smelter om ved 420-450 °C. Du kan redusere forekomsten av slagg til <2% av smeltevekten ved å fokusere på riktig flussing. Legeringen kan også opprettholde mekaniske egenskaper gjennom mer enn 7 omsmeltingssykluser.

Fordeler med sinklegeringer

Kostnadseffektivitet

Sinklegeringer kan spare opptil 40-60% sammenlignet med aluminium eller rustfritt stål for å produsere deler i kompakt størrelse. Det koster vanligvis 2,50-3,50/kg sammenlignet med 5-8/kg for substitutter.

Utvalget av støpealternativer bringer også hastigheten mer ned. Men prisene varierer basert på legeringstyper, prosjekter eller andre produksjonsbehov.

Korrosjonsbestandighet og holdbarhet

Zamak kan overleve over 500 timer i salttåketester sammenlignet med bløtt stål (10x). For eksempel korroderer sink av marin kvalitet svært lite, opp til <0,1 mm/år i kystnære miljøer.

Høyt forhold mellom styrke og vekt

Delene av sinklegeringer har god strekkfasthet og en tetthet på 6,6-7,1 g/cm³. Det muliggjør sammenlignbar styrke. Støpejern har en tetthet på 7,2 g/cm³. For dette opererer den med en 20% lavere vekt.

Dempingskapasitet

Sink er nyttig for produksjon av bilfester og maskinfester. Dette er fordi det kan dempe 30% mer vibrasjoner enn alternativer som aluminium. De reduserer støy opp til 15-20 dB.

Utfordringer og begrensninger ved bruk av sinklegeringer

Korrosjonsmekanismer

Disse legeringene kan ha galvanisk korrosjon hvis edlere metaller er til stede, som stål. De kloridrike miljøene forårsaker gropkorrosjon (0,1-0,3 mm/år).

Legeringene som består av mer aluminium, sliter med intergranulær korrosjon over 60 °C.

Ytelse ved høye temperaturer

Disse legeringene mister styrke opp til 40% ved 150 °C (Zamak) og 60% ved 200 °C (ZA-8). Mikrostrukturell grovhet som oppstår på grunn av termisk sykling, avviker dimensjonsforskyvningen per 100 sykluser.

Bekymringer knyttet til toksisitet

Eksponering for sinkrøyk fører til metallrøykfeber. OSHA-ventilasjon er også viktig for kadmiumspor. Det er behov for personlig verneutstyr med P100-filter og røykavsug under smelting av sink.

Motstand mot kryp

I ZA-27 når kryptøyningen 0,5% ved 50 mpa etter 1000 timer. De fleste av de komplekse konstruksjonene reduserer spenningen til flytegrense. De bruker ribbearmering for å håndtere deformasjon.

Konklusjon

Sinklegeringer spiller en svært viktig rolle i produksjonen av ulike bruksområder. De er kostnadseffektive, men har utmerket støpbarhet og korrosjonsbestandighet. Som andre metaller har de visse begrensninger, men de er allsidige og resirkulerbare. Sørg for utholdenhet i ulike industrisektorer med det metallet du velger.

0 kommentarer