La oss finne ut hvorfor A380 pressstøpt aluminiumslegering er et førstevalg. Forstå hvordan det kan produsere pålitelige deler, kjenne til støpbarheten og bruken av det, sammen med spesifikke egenskaper.

Sammensetning og egenskaper til A380 Die Casting Aluminium Alloy

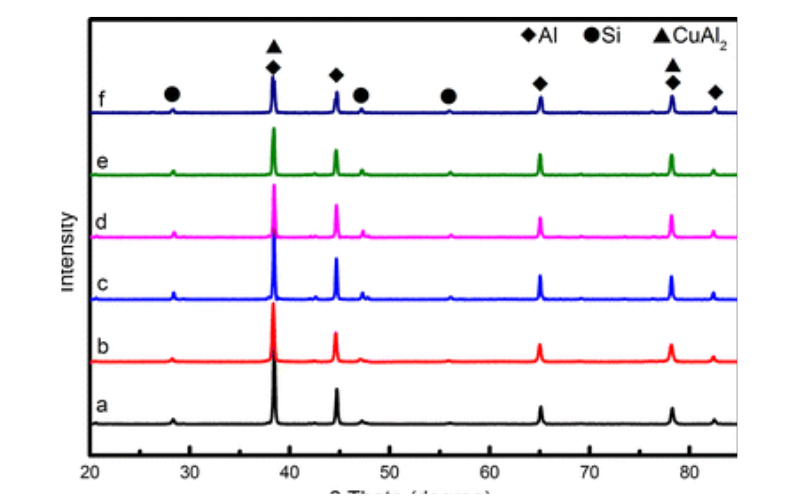

1. Kjemisk sammensetning

Primære elementer:

Silisium (Si):

Det viktigste elementet i A380 støping i aluminium legering er silisium. Andelen er rundt 7,5-9,5%. Disse partiklene kutter smeltepunktet og skaper en eutektisk fase med aluminium.

Silisium er sprøtt og hardt. Derfor forbedrer det flyteevnen og minimerer krymping. En for stor mengde (>9,5%) er imidlertid ikke alltid egnet. Dette vil føre til opphopning av grove partikler, noe som påvirker duktiliteten

Kobber (Cu):

2,5-3,5% av kobberinnhold blandes i aluminiummetall i tilfelle for å produsere høy styrke. Det danner Al₂Cu-utfellinger under aldring.

Tilsetning av mer enn 3,5% kobberelement induserer problemer under størkning. Det forårsaker varm sprekkdannelse.

Jern (Fe):

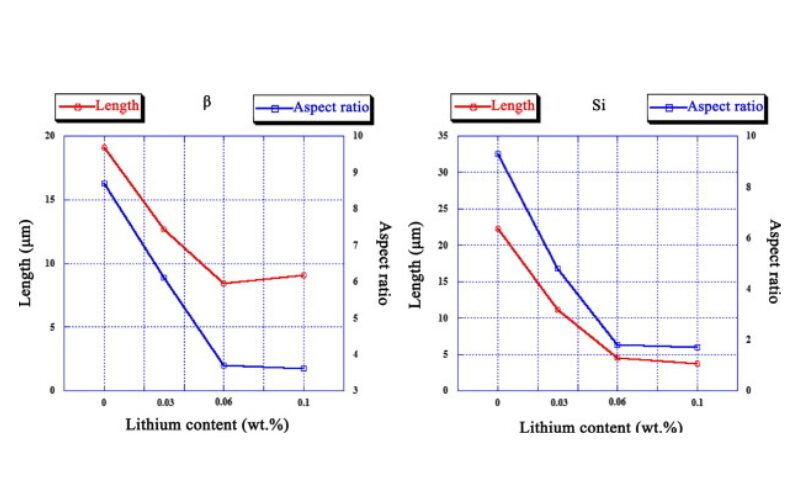

Mengden jern i A380-drypegodslegeringen er rundt 0,5-1,5%. Dette metallet forhindrer at smeltede ingots fester seg til matrisen. Dette er fordi det er AlFeSi-forbindelser. Det er vanskelig nok å håndtere. Overforbruk av jern, over 1,5 %, sprø β-AlFeSi-struktur. Det senker virkningen av seighet.

Mangan (Mn):

Den aluminiumbaserte legeringen A380 består av 0,1-0,5% mangan. Den veksler den farlige fasen β-AlFeSi til den minimalt skadelige α-AlFeMnSi. De foredler også korn under størkning.

Magnesium (Mg):

Mengden magnesium (0,1-0,5%) kombineres med silisiuminnholdet for å produsere Mg₂Si-utfellinger. Det øker hardheten. Støpbarheten reduseres imidlertid med mg over >0,5%

Sink (Zn):

0,1-0,5% sinklegering minimerer påvirkningen på A380 aluminiumsstøpegodslegering. Til tross for dette fører det til en reduksjon i korrosjonsmotstanden. Dette skjer vanligvis med tilstedeværelsen av urenheter.

Sporelementer:

- Opp til 0,5% nikkel gir bedre stabilitet ved høy temperatur. Dette skyldes dannelsen av Al₃Ni-fasen.

- Tilstedeværelsen av tinn (Sn) og bly (Pb) lavere enn 0,1% forbedrer maskinbearbeidbarheten. Det påvirker imidlertid sveisbarheten.

- Ved å tilsette <0,1% krom (Cr) foredles kornet.

Standarder:

I ASTM B85-skjemaet viser spesifikasjonen for A380 støping av aluminiumslegering visse grenser. For eksempel Fe ≤1,5%, Cu ≤3,5%. Det gir mandat til at sammensetningen må bestå kjemisk testing gjennom spektrometri.

2. Fysiske egenskaper

- Tetthet: 2,7 g/cm³

- Smelteområde: 565 °C til 630 °C

- Varmeledningsevne: 100 W/m-K ved 25 °C

- Elektrisk ledningsevne: 35% IACS

- Termisk ekspansjon: 21,8 µm/m-°C (20-100°C)

- Motstandsdyktighet mot korrosjon: Moderat

3. Mekaniske egenskaper

A. Styrke og duktilitet:

Som støpt (ingen varmebehandling):

- Ultimate Tensile Strength (UTS): 325 MPa.

- Strekkfasthet (YS): 160 MPa ved 0,2% forskyvning.

- Forlengelse: 3% (begrenset av det høye silisiuminnholdet samt de sprø α-AlFeMnSi- og β-AlFeSi-fasene).

- Hardhet: 80 HB (Brinell).

T5 Temper:

- Lagring ved 150-200 °C i 2-8 timer

- UTS: 330 MPa

- YS: 170 MPa.

- Forlengelse: 2%

- Hardhet: 85 HB

T6 Temper:

- Oppløst ved 500 °C i 4-12 timer + Lagret

- UTS: 350 MPa

- YS: 185 MPa.

- Forlengelse: 2,5%

- Hardhet: 90 HB

B. Mikrostruktur:

A380-aluminiumslegeringen for trykkstøping skaper en kornstørrelse på 50-200 µm som primærmatrise.

Intermetalliske faser:

- De platelignende partiklene av α-AlFeMnSi med 5-20 µm lang levetid oppgraderer slitestyrken.

- De nåleformede fasene (β-AlFeSi) på opptil 10-30 µm viser induksjonssteder for sprekker.

- Mn-elementer forbedrer kornstørrelsen og reduserer den til <100 µm. De skaper bedre seighet.

C. Spesialiserte egenskaper:

A380-legeringen har god utmattingsstyrke på 150 MPa ved 10⁷ sykluser (R = -1). Denne kvaliteten er gunstig for produksjon av motorbraketter.

Videre er skjærfastheten til denne barren rundt 200 MPa. Det er svært viktig for å lage gjenger eller feste ulike sammenstillinger.

I tillegg til alt det ovennevnte er legeringen begrenset til slagseigheten (Charpy-test), som er 5 J ved 25 °C. Denne grensen minimerer også bruken av legeringen ved dynamiske belastninger.

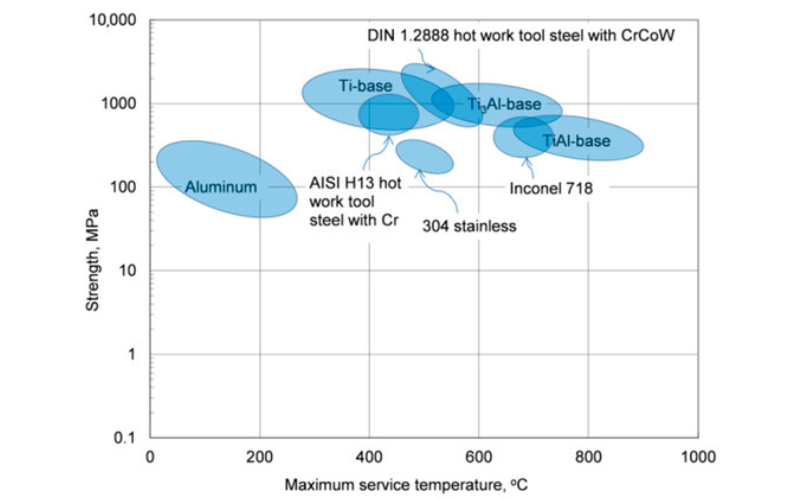

D. Temperatureffekter:

Høyere temperaturer blir årsaken til utfelling av grove partikler. På grunn av dette synker UTS til 260 MPa (-20%).

Ved lave temperaturer under -50 °C fører det til en kraftig økning i hardhetsnivået på rundt 88 HB (+10%). Dette skyldes at dislokasjonenes bevegelse blir langsommere.

Bruksområder for A380 Aluminium Die Casting Alloy

1. Bruk i bilindustrien

Styrke-til-vekt-forholdet i støpematerialet A380 gjør det til et optimalt valg. Det er derfor bilindustrien bruker det til et stort utvalg av bruksområder. For eksempel a380 motorbraketter av pressstøpt aluminium, motorhus av pressstøpt aluminium, og andre støpegods til A380-bilindustrien.

Nøkkelkomponenter og egenskaper:

Bildelene, som braketter og hus, har en bruddstyrke på rundt 325 MPa. De utgjør også en barriere mot sterk varme opp til 200 °C.

Dette betyr at delen ikke krever mer energi eller drivstoff sammenlignet med eldre jernblokker.

Termiske og mekaniske fordeler:

Produsentene utnytter varmeledningsevnen til A380-drykkstøpt aluminiumslegering (100 W/m-K) i topplokkene.

De har effektiv varmespredning. Silisiummaterialet flyter jevnt under støpingen, slik at det kan anta en hvilken som helst kompleks form.

Holdbarhet og begrensninger:

Girkassehusene etter en T6-herdingsprosess vil være hardere. Den oppnår en hardhet på 90 HB.

Delene oppfyller imidlertid ikke kravene til duktilitet, noe som begrenser bruken av dem i bruksområder med høy slagfasthet. Derfor bruker man erstatningslegeringer som A383 til å produsere kritiske deler.

Luft- og romfartsapplikasjoner av A380 Die Casting Aluminum Alloy

Bruk av ikke-strukturelle komponenter:

Styrke- og støpeegenskapene til A380-drypegodslegeringen gjør den å foretrekke. Luftfartsindustrien bruker den til produksjon av spoilerhus, klaffebraketter og aileronfester.

Temperatur og styrkeytelse:

Denne legeringen tåler moderate temperaturer (-50 °C til 150 °C). De har en flytegrense på 185 MPa etter T6-herding. Denne behandlingen gjør dem mer egnet for flykontrollutstyr.

Fordeler med presisjonsstøping

A380-dypsstøpematerialet er velegnet for støping av selv de mest intrikate profiler. Derfor kan du bruke det til for eksempel rorhengsler med nøyaktige dimensjoner.

Begrensninger og forbedringer:

Til tross for at legeringen har mange eksepsjonelle egenskaper, har den ikke de samme kvalitetene som romfartslegeringen (7075). For eksempel smidd legering med høy styrke.

Den forbedringen du kan gjøre, er holdbarheten under fuktige forhold. Dette kan gjøres ved hjelp av T6-varmeprosessen eller korrosjonsbeskyttende belegg.

Andre industriapplikasjoner av A380 Die Casting aluminiumslegering

Bruksområder i bygg- og anleggssektoren:

I bygg- og anleggssektoren støpes A380 aluminiumslegering for å produsere arkitektoniske støpeformer og vindusrammer.

Industrien utnytter sine mest optimale egenskaper. Det er med korrosjonsbestandighet og stramme toleranser for nøyaktighet.

Marine bruksområder:

Holdbarheten til A380-trykkstøpelegeringen gir lang levetid og sterke deler til motorfester og dekksbeslag.

Behandling, som anodisering, bidrar ytterligere til bedre motstand mot saltvann.

Fordeler for elektrobransjen:

Dette materialet er gunstig for produksjon av kjøleribber og motorhus. Det gir dem en god IACS og varmeledningsevne. Derfor er dette alternativet et tilbud som gir god kostnadseffektivitet.

Bransjespesifikke fordeler:

Viktige egenskaper som A380-drypegodslegeringen inneholder, inkluderer vanligvis dimensjonsstabilitet på tvers av konstruksjon og korrosjonsbestandighet for marine.

I mellomtiden er de termiske styringsdraktene for elektriske systemer. Dette betyr at aluminium A380 støpegodslegering faller i kategorien et allsidig metall.

Støpeegenskaper for A380 Die Casting aluminiumslegering

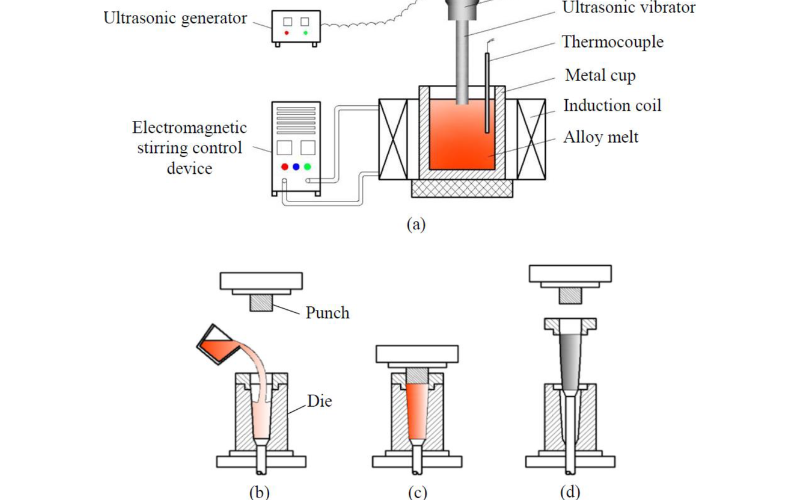

Støpeprosessen

Fordi A380-drypegodslegeringen har mye bedre flytbarhet, støpes den med prosessparametere. Disse parameterne inkluderer smeltepunkter på 660-680 °C og injeksjonstrykk på 30-150 MPa.

Pressstøping:

Pressstøping av aluminium er den beste teknikken å bruke A380 aluminiumslegering. Den gir resultater i løpet av noen få minutter og gir en tett toleranse. Denne prosessen risikerer imidlertid at støpeformen fester seg til jernpartiklene, men du kan bruke denne prosessen til å lage a380 motorbraketter og motorhus i trykkstøpt aluminium for komponenter til bilindustrien,

Sandstøping:

Ved sandstøping er det ikke nødvendig å bruke høyt trykk eller høye temperaturer. Dette er fordi det dannes en profilform med smeltet legering ved hjelp av en lavere mengde (1-5 trykk til 600-650 °C).

Du kan bruke denne prosessen til å støpe lengre deler som motorblokker. Den er imidlertid svært langsom og gir ru overflater.

Permanent støping av støpeform:

Permanent støping gir balanserte fordeler med hensyn til kostnader og presisjonsresultater.

Den fungerer ved 630-670 °C.

Riktig avkjølingshastighet er nødvendig for å kontrollere størkningen. Dette vil redusere risikoen for varmavrivning.

Støpefeil

Støpefeil som oppstår under produksjonen, kan være porøsitet, krymping eller inneslutninger.

- Porøsitet: Luft eller gasser blandet i støpestykket forårsaker porøsitet. Finn ut med røntgeninspeksjon. For å kontrollere dette, bruk vakuumavgassing.

- Krymping: Ujevn avkjøling av støpegods gir krymping i delene. Programvaren for termisk simulering hjelper deg med å analysere hotspots. Få bukt med disse feilene med optimaliserte materdesign.

- Inklusjon: Det skjer på grunn av tilstedeværelsen av urenheter. Filtrer metallet før bruk for å minimere partikkelstørrelsen. Velg også teknikker for forvarming av støpeformen.

Varmebehandling

Løsningsvarmebehandling:

Ved denne typen behandling varmer støpeprodusentene opp metallet ved 500 °C i 4-12 timer. Slik at det løser opp Al₂Cu-utfellinger. Dette gjøres med en avkjølingshastighet på >100 °C/s (slukkevann).

Kunstig aldring

Kunstig aldring, som T6-teknikken, fungerer ved 150-200 °C i 2-8 timer. Det gir overdreven styrke i ingots. For å oppnå dette danner de Mg₂Si- og Al₂Cu-faser. Det øker også hardheten.

Overmodning over 250 °C fører imidlertid til grov utfelling. Det påvirker styrken og reduserer den med opptil 15 prosent.

T6-temperaturen forbedrer også utmattingsmotstanden, noe som gir en raffinert mikrostruktur. Til tross for dette senker det forlengelseshastigheten opp til 2,5%.

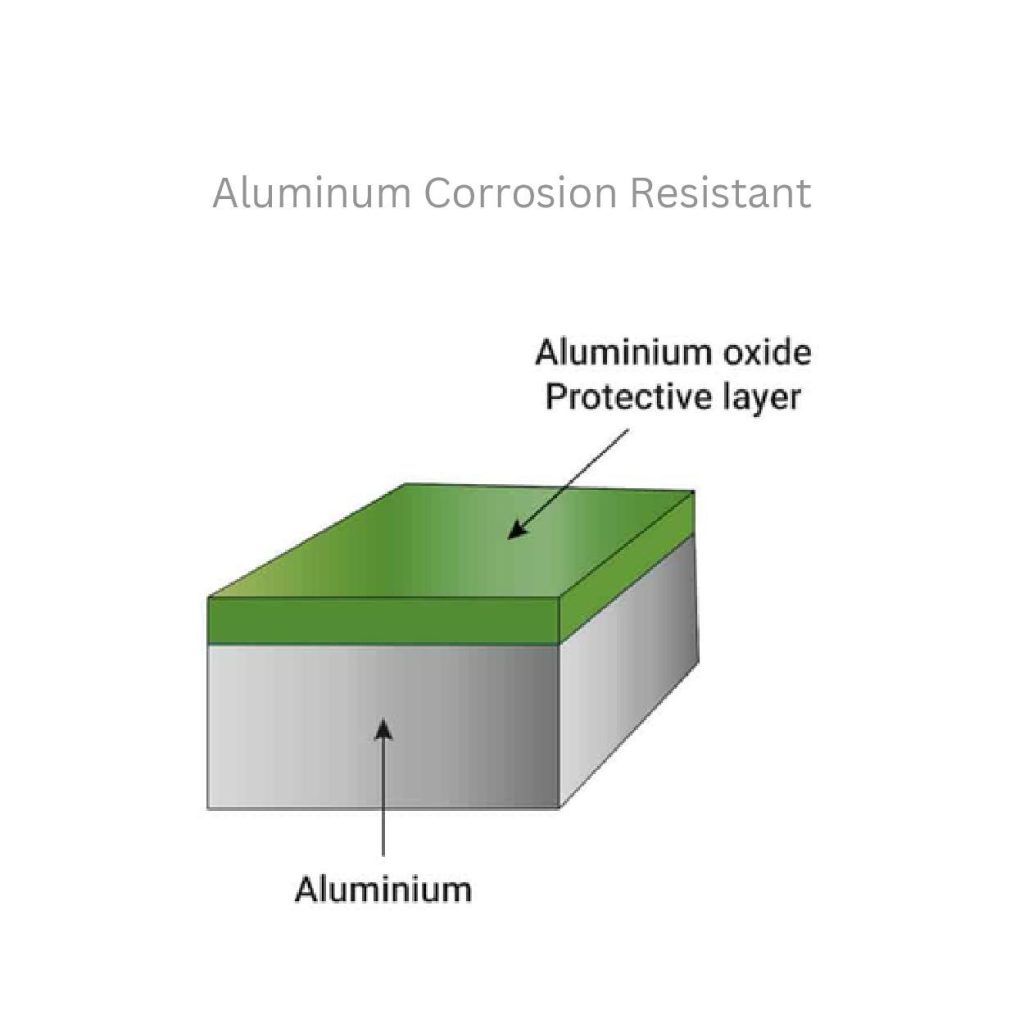

Korrosjonsbestandighet av A380 Die Casting Aluminium Alloy

Korrosjonsmekanismer:

På A380-fly er det fare for gropkorrosjon der det finnes kloridrike områder, som f.eks. kyster. I likhet med dette problemet oppstår spaltekorrosjon på stillestående steder (under bolter).

Galvanisk korrosjon oppstår når det oppstår elektrokjemiske potensialforskjeller. Innholdet av jern og kobber er også årsaken til at korrosjonen forverres.

Beskyttelse mot korrosjon:

Det finnes mange alternativer for å beskytte deler mot korrosjon. Blant dem er anodisering, som legger et oksidlag på 10-25 µm.

Kromateringsprosessen hjelper til med å bli kvitt fuktighet eller motstå salt. I mellomtiden øker malingsbelegget (epoksy) styrken ved å blokkere eksponering.

De andre alternativene er pulverlakk og tetningsmidler. De forbedrer ytelsen til marine- eller bildeler og øker holdbarheten.

Maskinering og fabrikasjon av A380 Die Casting Aluminium Alloy

Maskinering:

Med en klassifisering på 65 til 70%, aluminiumslegering a380 er veldig lett å bearbeide. Det er innhold av allierte elementer, som kan være harde, som silisiumpartikler. For dette kan du bruke karbid- eller PCD-verktøy for å kutte det.

En spakvinkel på 15° og skarpe kanter hjelper for eksempel til med skjæreprosessen. Som bildet viser, kutter du ved 300-500 m/mi, mating 0,5 mm/turtall og dybde ≤3,25 mm.

Riktig kjølehastighet kan også bidra til å unngå overoppheting av verktøy og øke holdbarheten.

Fabrikasjon:

Det er ganske vanskelig å sveise A380 aluminiumslegeringsmateriale. Fordi det sprekker. Men du kan bruke friksjonsomrøringssveising. Det gjør en god jobb ved 500-1500 RPM, 1-3 mm / s.

Forvarming og aluminiumsilisiumfyllstoff hjelper også til lodding. For å feste eller nagle må du jobbe manuelt for å stikke hull eller bruke tøffe nagler som 1-5 mm.

Konklusjon

A380 støpealuminium er det viktigste metallet. Den inneholder mindre vekt, men likevel tøft innhold. Deres utmerkede støpbarhet lar deg produsere flere applikasjoner med imponerende varmebestandighet. Det er en kombinasjon av kostnadseffektivitet og balanserte utøvere.

Du kan imidlertid slite med den lave duktiliteten. T6-behandling og belegg kan forbedre holdbarheten. Derfor er det viktig for de fleste store industrier, som bil- og industriindustrien.

0 kommentarer