Aluminiumslegeringer har alltid vært viktige i industrien, hovedsakelig innen bil-, romfarts- og verktøyindustrien. AlSi10Mg velges ofte på grunn av sine mange positive mekaniske og termiske egenskaper. Fordi denne legeringen både er sterkere enn stål og har lav vekt, spiller den en stor rolle i støping og additiv produksjon, særlig i selektiv lasersmelting (SLM).

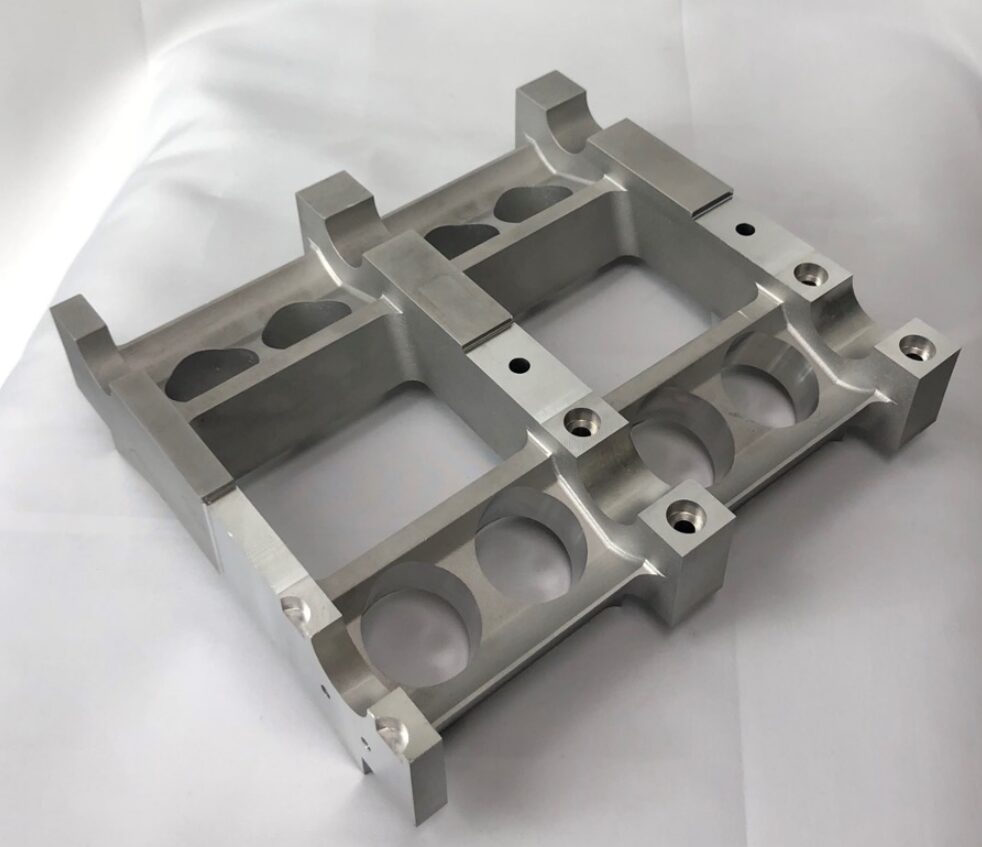

Her undersøker vi Støping av AlSi10Mg, gir informasjon om hva det er, hvorfor det er nyttig, og de viktigste tekniske fakta, inkludert AlSi10Mg-materialets egenskaper, tetthet og andre relevante data.

Hva menes med AlSi10Mg?

En AlSi10Mg-legering har en aluminium innhold på opptil 89%, ca. 10% silisium og en liten mengde magnesium, vanligvis ikke mer enn 0,3%. Måten den er konstruert på ga den dette navnet. Aluminium 3003, som finnes i 4000- og 5000-gruppene, er kjent for å være svært sterkt, korrosjonsbestandig og lett å sveise sammen. Derfor er additiv produksjon egnet for deler som er sterke, lette, har svært små feil og kan fungere i lang tid.

AlSi10Mg-legeringen har mange bruksområder innen romfart, moderne biler og industrielt utstyr. Mange bruker den til 3D-printing av metaller, hovedsakelig på grunn av den fordelaktige måten den smelter på.

Oversikt over støping av AlSi10Mg

Prosess for smelting av legeringer

I begynnelsen av AlSi10Mg-støpingen smeltes blandingen ved temperaturer som vanligvis ligger mellom 660 °C og 700 °C. Siden hovedingrediensene i legeringen er aluminium, silisium og magnesium, må den varmes opp jevnt for å bli helt smeltet. Det tas forholdsregler for å forhindre både oksidasjon og gassopptak, fordi disse effektene kan svekke og skade den ferdige delen.

Trinnene som trengs for å lage og fylle formen

Etter oppvarming overføres den flytende legeringen til en støpeform for å bestemme formen på den ferdige gjenstanden. Du kan støpe delen din ved hjelp av pressstøping, sandstøping eller investeringsstøping. I tilfeller der det er behov for presise, komplekse deler, foretrekkes Selective Laser Melting (SLM) ved additiv produksjon. Fordi AlSi10Mg flyter så lett, egner det seg godt til formdetaljer.

Avkjøling av væsken og den blir fast

Så snart formen er fylt, begynner det flytende råmetallet å kjøle seg ned. Riktig avkjøling kan redusere problemer i det ferdige produktet, for eksempel krymping, sprekker eller indre spenninger. Hvor raskt legeringen kjøles ned, kan påvirke strukturen inne i materialet og påvirke både arbeidsstyrken og overflaten. Materialer som kjøles ned raskere, har en tendens til å ha bedre struktur og bedre ytelse.

Etterbehandlingstrinn

Når delen er størknet og tatt ut av formen, er den i en ideell tilstand. Ofte utføres varmebehandlinger som løsgløding og aldring for å gjøre materialet mer holdbart. Nøyaktige strukturer eller flottere resultater kan oppnås ved å plassere delene i en pakke for maskinering eller overflatebehandling.

Erstatninger for AlSi10Mg

Fordi AlSi10Mg har utmerkede egenskaper, blir det ofte valgt til sveising, men når andre faktorer som mekanikk, temperatur eller pris blir viktigere, kan det være nødvendig å bruke andre materialer.

De mest populære legeringene som brukes til å erstatte AlSi10Mg, er nevnt nedenfor:

A356 Aluminium er en type legering

Hvorfor vurderes A356 i stedet for AlSi10Mg?

A356 er en legering som kan sammenlignes med AlSi10Mg, men skiller seg hovedsakelig ut ved sin overlegne duktilitet og forlengelse. Stigerør brukes oftest til sandstøping og gravitasjonsstøping.

Fordeler:

- Kundene kan velge et stoff med høyere tøyningsgrad for bedre slitestyrke.

- Stor evne til å motstå korrosjon

- Kan enkelt sveises

Bruksområder:

- Gråjernsdeler omfatter bildeler, deler til pumper og generelt støpearbeid.

En legering som inneholder 12%-silisium

Hvorfor bytter vi AlSi10Mg med AlSi12?

AlSi12 er rik på silisium, noe som gir økt slitestyrke og bedre flyteegenskaper ved pressstøping.

Fordeler:

- Støpbarheten er bedre enn for messing.

- Slitestyrken er svært effektiv.

- Lavere priser på tilbehør

Bruksområder:

- De egner seg for komplekse, skjøre støpegods, motorhus og dekorative deler.

EN AW-7075 (EN 7075Aluminiumlegering)

Hvorfor bør AlSi10Mg erstattes av 7075?

Den sterke legeringen 7075 brukes i romfartsindustrien og har mye bedre styrke enn AlSi10Mg. Men fordi den ikke kan støpes, egner den seg bedre til maskinbearbeidede eller smidde produkter.

Fordeler:

- Imponerende stort spenningsområde

- Utmerket motstand mot slitasje fra overdreven bruk

Begrensninger:

- Det er vanskelig å sveise

- Ofte er de dyrere

- Kan ikke brukes til støping

Bruksområder:

- Kompositter brukes i fly, motorsportdeler og tungt utstyr.

Ti-6Al-4V er en titanlegering

Hvorfor bør bruksområder omfavne titan i stedet for AlSi10Mg?

Sammenlignet med aluminiumslegeringer er titan langt lettere og mer motstandsdyktig mot korrosjon når det brukes til deler som må holde stand under trykk.

Fordeler:

- Utmerket styrke og sikkerhet for kroppen

- Utmerket evne til å motstå varme

Begrensninger:

- For svært dyre kostnader

- Det er vanskelig å lage og behandle

Bruksområder:

- Ingeniørarbeid på fly, romfartsprodukter, medisiner og systemer

Vanlige magnesiumlegeringer er AZ91D og lignende

Hvorfor bør AlSi10Mg erstattes med magnesium?

De er mye lettere enn AlSi10Mg og velges når det er behov for størst mulig vektreduksjon.

Fordeler:

- Den svært lave tettheten er bare 1,74 gram per kubikkcentimeter.

- Den kan støpes godt

Begrensninger:

- Både styrke og korrosjonsbestandighet er lavere

- Bearbeiding gjør dem mer utsatt for å ta fyr

Formål:

- Bygging av elektroniske beholdere, bærende strukturer i sportsutstyr og interiøret i fly

Sammenligningstabell

| Legering | Tetthet (g/cm³) | Styrke | Støpbar | Hovedfordel | Viktigste begrensning |

| AlSi10Mg | ~2.68 | Medium | Ja | Balanserte egenskaper | Moderat duktilitet |

| A356 | ~2.67 | Medium | Ja | Bedre duktilitet | Noe lavere styrke |

| AlSi12 | ~2.66 | Lav-middels | Ja | Utmerket støpbarhet | Lavere mekanisk styrke |

| 7075 | ~2.81 | Svært høy | Nei | Styrke i romfartsklasse | Ikke egnet for støping |

| Ti-6Al-4V | ~4.43 | Svært høy | Nei (kun additiv eller smidd) | Ekstrem ytelse | Veldig dyrt |

| AZ91D | ~1.81 | Lav-middels | Ja | Ultralett vekt | Sårbarhet for korrosjon |

Vær forsiktig med de alternative varene dine

Du bør velge din erstatning i henhold til:

- Bør bruke 7075 eller Ti-6Al-4V for å øke styrken til en del.

- A356 eller AlSi12 kan vanligvis støpes lettere enn andre typer.

- Magnesiumlegeringer ble valgt på grunn av den lave vekten.

- AlSi10Mg eller titan er mer korrosjonsbestandig enn andre.

- Besparelser kan oppnås ved å bruke AlSi12 eller A356.

Egenskaper for AlSi10Mg-legering

Ingeniører, designere og produsenter av denne legeringen trenger å vite hva AlSi10Mg kan gjøre. På grunn av sin styrke, lave vekt og termiske egenskaper kan AlSi10Mg brukes både til støping og 3D-utskrift. De viktigste egenskapene som brukes av eiendomsmegling, er forklart nedenfor:

Mekaniske egenskaper

Mekaniske egenskaper i AlSi10Mg forbedres betraktelig ved varmebehandling eller når det behandles i additiv produksjon. Følgende verdier bør betraktes som estimater, ettersom behandlingsforholdene kan endre dem.

- Strekkfasthet er gitt som: 320-450 MPa

- Strekkfastheten er 230-260 MPa.

- Bruddforlengelse: 2-12% (høyere for prøver etter varmebehandling)

- Hver klasse har en hardhet på mellom 100 og 120 HB (Brinell).

- Utmattingsstyrken til skruer varierer fra 100 MPa avhengig av produksjonsmetode og hvor mange ganger de brukes under belastning.

De nyttige mekaniske egenskapene til AlSi10Mg gjør at det kan brukes som en bærende del innen romfart, bilindustri og verktøy.

Fysiske egenskaper

AlSi10Mg har sterke sider som gjør det egnet for bruksområder der varme og vekt spiller en stor rolle.

- Tetthet: ~2,68 gcm-3

- Den effektive varmeledningsevnen er anslått til å være ca. 150-170 W/m-K.

- Område for smelting: 570 til 590 °C

- Den termiske ekspansjonskoeffisienten for metaller er rundt ~20 x 10⁶/°C

- Moderat elektrisk ledningsevne (verdiene er lavere enn for aluminium)

Både den lave tettheten og de gode termiske egenskapene gjør det perfekt til bruk i elektronikk og romfartssystemer.

Kjemisk sammensetning

Den viktigste sammensetningen av AlSi10Mg-legering er:

- Det høyeste antallet ingredienser i maling er aluminium, som finnes på rundt 89-91%.

- Silisium (Si): Området er 9,0% til 11,0%

- Magnesium (Mg): Konsentrasjonen er omtrent 0,25-0,45%.

- Mengden jern må ikke være mer enn 0,55%.

- ≤ 0,5% totalt for Mn, Zn, Cu, Ti og en rekke andre elementer

Når silisium er til stede, blir det lettere å støpe, og delene blir mer motstandsdyktige mot slitasje. Tilsetning av magnesium forbedrer både styrken og varmebehandlingsvennligheten til støpte deler.

Andre eiendommer

- Korrosjonsbestandigheten er spesielt god i tørre og fuktige miljøer.

- Det er svært enkelt å sveise aluminium, noe som gjør det nyttig både til reparasjoner og til sammenføyning av trykte eller støpte deler.

- Behandlinger, spesielt varmebehandling, gjør maskinene for ressursproduksjon mye enklere å betjene.

- Den høye resirkulerbarheten til PET støtter arbeidet med å være bærekraftig

På grunn av sine sterke og fleksible egenskaper blir legeringen ofte valgt av bransjer som fokuserer på ytelse, pålitelighet og design.

De termiske egenskapene til AlSi10Mg

AlSi10Mg er et ideelt materiale når varmebestandighet, termisk effektivitet og minimale formvariasjoner under temperaturendringer er viktig. På grunn av sine utmerkede egenskaper spiller de en nøkkelrolle når det gjelder kjøling av komponenter innen romfart, bilindustri og elektronikk.

Tabell over termiske egenskaper for AlSi10Mg

| Eiendom | Typisk verdi | Merknader |

| Smelteområde | 570 °C - 590 °C | Avhenger av nøyaktig sammensetning og avkjølingshastighet |

| Termisk konduktivitet | 150 - 170 W/m-K | Bra for varmespredning i hus og motordeler |

| Termisk ekspansjonskoeffisient | ~20 × 10-⁶ /°C | Moderat ekspansjon; må tas i betraktning i applikasjoner med høy presisjon |

| Spesifikk varmekapasitet | ~0,9 J/g-K | Støtter moderat termisk bufring |

| Termisk diffusjonsevne | ~60-80 mm²/s | Påvirker hvor raskt varmen beveger seg gjennom materialet |

| Maksimal driftstemperatur | ~200 °C (kontinuerlig) | Langvarig eksponering utover dette kan redusere den mekaniske styrken |

Sammendrag

- Fordi AlSi10Mg overfører varme godt, er det valgt til kjøleribber, hus og motordeler.

- På grunn av sin moderate ekspansjon med temperaturen opprettholder den sin stabilitet under normale forhold.

- Når temperaturen stiger til over 200 °C, vil den mekaniske styrken til plast sannsynligvis reduseres gradvis eller plutselig.

Tettheten og dens innvirkning på AlSi10Mg

AlSi10Mgs tetthet spiller en stor rolle når det gjelder valg av materiale der lav vekt er en viktig egenskap. Den vanlige tettheten for AlSi10Mg er 2,68 g/cm³. Den lave vekten er en av de største fordelene med aluminium, selv om det fortsatt har den seigheten som trengs for de fleste bruksområder.

Tettheten til AlSi10Mg er svært fordelaktig når man prøver å lage lette flyinnredninger, rammer til elektriske kjøretøy eller robotarmer uten at det går på bekostning av styrken. Luftfart er et eksempel der mindre vekt gir bedre drivstofføkonomi og høyere nyttelast.

Tettheten til AlSi10Mg kan påvirkes av hvordan delen lages, hvor raskt den kjøles ned og hvor mye porøsitet som finnes i det endelige objektet. Derfor er det viktig å utføre kvalitetskontroller, særlig i bransjer med strenge krav til samsvar.

Effekter i design og produksjon

Ved bruk av AlSi10Mg-legering kan designere slanke ned formen på delene for å holde vekten nede, samtidig som styrken opprettholdes. På grunn av legeringens lave tetthet kan både 3D-printing og støping bidra til å produsere lettvektsdesign som fortsatt er mekanisk sterke. Bearbeiding av materialet blir enklere og lettere for produsentene.

For objekter som kjøleribber eller hus der effektiv varmespredning er viktig, betyr den mindre tette AlSi10Mg at systemet kan bygges med færre deler, sparer plass og kjøles mer effektivt.

Et blikk på andre materialer

| Materiale | Tetthet (g/cm³) |

| AlSi10Mg | ~2.68 |

| Stål | ~7.85 |

| Titanlegering | ~4.50 |

| Magnesiumlegering | ~1.74 |

Basert på data ligger AlSi10Mg innenfor den optimale sonen, siden det er sterkere og seigere enn magnesium, uten å være tyngre enn stål for flere bruksområder.

Hvilke fordeler gir bruk av AlSi10Mg-legering?

Det er flere grunner til at AlSi10Mg-legeringen har blitt mye brukt i mange bransjer. Fordi den er svært støpevennlig, motstår korrosjon godt og har gode termiske egenskaper, brukes den i ulike metoder for å lage deler. Hvorfor velger ingeniører ofte denne legeringen?

- Siden disse delene går ned i vekt, men opprettholder styrken, er de best egnet til bruk på viktige steder som for eksempel idrett.

- God varmeoverføring - gir den et bruksområde i varmevekslere og elektronikkhus.

- Korrosjon er et stort problem, så gummi er spesielt nyttig der det er fare for vann og kjemikalier.

- Høy gjennomstrømningsevne - gjør materialet egnet for presise bruksområder.

- Det er enkelt å sveise og bearbeide denne legeringen etter produksjon.

Fordi AlSi10Mg-legeringen forblir pålitelig i tøffe klimaer eller under hyppige påkjenninger, er den et godt valg for viktige systemkomponenter.

Fordeler med AlSi10Mg

Høy styrke, samtidig som den er lett

Det sterke og ikke veldig tunge AlSi10Mg brukes ofte i luftfart og biler fordi det gir et godt forhold mellom styrke og vekt.

God ytelse ved støping og trykking

AlSi10Mg er lett å støpe og egner seg godt i additiv produksjon, spesielt i Selective Laser Melting, som gjør det mulig å produsere komplekse former.

Motstandsdyktighet mot korrosjon

På grunn av silisium og magnesium er A286 svært motstandsdyktig mot utendørs eller tøffe forhold, og den trenger ikke ekstra beskyttelse.

Utmerket varmeledningsevne

AlSi10Mg er et varmeoverførende materiale med en varmeledningsevne på mellom 150 og 170 W/m-K, og kan derfor enkelt brukes i produksjon av hus og kjøleribber.

Varmebehandling gir ekstra fordeler

Ved å utsette legeringen for varmebehandling, for eksempel T6-aldring, forbedres styrken og hardheten.

Høy resirkulerbarhet

AlSi10Mg kan lett resirkuleres, noe som bidrar til å holde produksjonen miljøvennlig.

Problemer forbundet med AlSi10Mg

Duktiliteten anses å være begrenset når det gjelder aluminium

Når AlSi10Mg-legeringen støpes eller trykkes, har den ofte ikke tilstrekkelig duktilitet (2-4%), så den kan ikke brukes i bruksområder som krever mye bøying eller harde slag.

Materialet blir mykere på grunn av høy temperatur

Hvis keramikk varmebehandles over 200 °C i lang tid, mister den noe av sin styrke og kan ikke brukes i konstruksjoner som utsettes for høye temperaturer.

En leire som har porøsitet

Hvis støping eller 3D-printing gjøres på en dårlig måte, oppstår det ofte gassporer som svekker strukturen hvis den ikke håndteres riktig.

Moderat bearbeidbarhet

Den herdede varianten av AlSi10Mg er tøff mot skjæreverktøyene når den bearbeides. Resultatet er at verktøyene slites raskere og kan trenge bedre kjølevæskesystemer, noe som øker de totale kostnadene for verktøymaskinen.

Pris for additiv produksjon

Selv om 3D-printing fungerer utmerket med AlSi10Mg-pulver, er pulveret kostbart, så det er dyrere å produsere små serier.

Oppsummeringstabell

| Aspekt | Fordel | Ulempe |

| Vekt | Lav vekt med god styrke | Ingen |

| Mekaniske egenskaper | Sterk og varmebehandlingsbar | Begrenset duktilitet i rå form |

| Motstandsdyktighet mot korrosjon | Utmerket | Kan kreve anodisering i marine miljøer |

| Termisk ytelse | Høy ledningsevne | Styrken avtar ved høye temperaturer |

| Produksjon | Perfekt for støping og 3D-utskrift | Risiko for porøsitet hvis den ikke håndteres riktig |

| Kostnader og bærekraft | Resirkulerbar og effektiv i masseproduksjon | Pulver er dyrt for additiv produksjon |

Bruksområder for AlSi10Mg-støping

AlSi10Mg har gode egenskaper og brukes derfor i flere bransjer:

Luft- og romfart

Takket være den lave massen og den høye stivheten bidrar AlSi10Mg-legeringen til å produsere braketter, hus og andre komponenter som veier mindre enn tilsvarende deler.

Bilindustrien

I motorblokker, girkasser og hjuloppheng øker AlSi10Mg drivstoffeffektiviteten uten å redusere sikkerheten.

Vitenskapen om robotteknologi

Disse materialene er ypperlige til å konstruere spesialtilpassede robotarmer, ledd og ende-effektorer som er tilpasset lette bevegelser.

Forbrukerelektronikk

Det er et effektivt materiale for kjøleribber og strukturelle rammer fordi det har gode termiske egenskaper.

Medisinsk utstyr

Den økende bruken av proteser og verktøy laget av AlSi10Mg-legering skyldes nøyaktigheten og sikkerheten for kroppen.

Problemer og spørsmål

Til tross for de mange gode sidene ved AlSi10Mg, er det noen ting man må huske på:

- Silisium er et herdemiddel, og uten riktig håndtering kan et for høyt innhold føre til sprøtt steintøy.

- Kontroll over hvor porøs en del blir, er avgjørende for å sikre at den ikke svikter strukturelt.

- Den avanserte produksjonen av titan gjør det vanligvis dyrere enn andre velkjente aluminiumlegeringer.

For å redusere disse problemene er det nødvendig med riktig varmebehandling og optimalt valg av støpeinnstillinger. Det er også mulig å se effekten av krymping og porøsitet før selve støpingen, ved hjelp av økt simuleringsprogramvare.

Fremtidsutsikter

Fordi flere bedrifter har behov for sterke, men likevel lette produkter, er det forventet at bruken av AlSi10Mg vil øke, og dette vil bli særlig hjulpet av additiv produksjon. Nylige fremskritt innen pulvermetallurgi, etterbehandling og varmebehandling gjør dette materialet enda mer pålitelig og anvendelig.

Det pågår eksperimenter med nanoutfelte AlSi10Mg-legeringer med tilsetninger av keramikk eller grafen for å styrke dem og gjøre dem mer holdbare i mange sykluser. Innovasjonene kan knyttes til områder som forsvar, oppskyting av gjenstander til verdensrommet og utvikling av innovativt medisinsk utstyr.

Konklusjon

AlSi10Mg kombinerer god mekanisk ytelse, en lett struktur og eksepsjonelle termiske egenskaper. Fordi det er pålitelig på mange områder, fra romfart til elektronikk, og fordi det veier lite, er det fortsatt et ideelt materiale for ingeniører og designere. Takk til På grunn av sine særegne AlSi10Mg-egenskaper, unike AlSi10Mg-tetthet og sterke ytelse som AlSi10Mg-legering, er denne sammensetningen sterkt til stede i moderne industri. Både når det gjelder design av kritiske romfartsdeler og kunstneriske 3D-printede modeller, leder AlSi10Mg an i arbeidet med å flytte nye grenser for materialvitenskap. Etter hvert som nye utviklinger dukker opp, kan vi forvente at dataanalyse vil spille en enda større rolle og bli brukt på mange flere steder.

Vanlige spørsmål

Hva er hensikten med AlSi10Mg?

AlSi10Mg er lett, slitesterkt og har gode termiske egenskaper, noe som gjør det velegnet til bruk i romfart, bilindustri, robotteknologi og elektronikk. Mange bruker plast til støping og 3D-printing, der både stabilitet og presisjon er av stor betydning.

Hvilke egenskaper er viktigst når man studerer AlSi10Mg-materialer?

De som er laget av AlSi10Mg, har høy strekkfasthet (opptil 450 MPa), er gode varmeledere, korroderer ikke så lett og har en moderat hardhet. Derfor er dette materialet godt egnet for områder som utsettes for store krefter.

Hvor tett er AlSi10Mg?

Med en tetthet på 2,68 g/cm³ er AlSi10Mg lettere enn stål og har den styrken som trengs for konstruksjoner der vekt er viktig.

Er det mulig å varmebehandle AlSi10Mg?

AlSi10Mg-legeringen kan varmebehandles slik at den blir sterkere og hardere. De vanligste behandlingene er løsgløding og aldring.

Er AlSi10Mg et godt valg for additiv produksjon?

Absolutt. AlSi10Mg er mye brukt i 3D-metallutskrift og spesielt i selektiv lasersmelting (SLM), fordi det har jevn flyt, sterk ytelse og fin struktur.

0 kommentarer