Støpegods produserer ofte deler med ru overflater. For å forbedre disse overflatene bruker produsentene flere alternativer for overflatebehandling av støpegods. De bruker maskinering for å fjerne rester, sliping for bedre nøyaktighet, polering for glatte, blanke overflater osv.

Galvanisering gir et skinnende metallbelegg for å hindre rust og få dem til å se penere ut. Pulverlakkering sprøyter på farget pulver som baker hardt og gir en sterk finish. Anodisering gjør aluminiumsdelene supersterke og hindrer dem i å ruste. Maling gir delene farge og beskytter dem. Polering gjør delene glatte og blanke.

I denne artikkelen kan du lese mer om ulike alternativer for overflatebehandling for å øke kvaliteten og utseendet på støpegods.

Alternativer for overflatebehandling

A. Mekaniske etterbehandlingsmetoder

Produsentene bruker mekaniske etterbehandlingsmetoder. Disse metodene bidrar til å øke dimensjonsnøyaktigheten og kvaliteten på støpedeler. De fjerner metallrester, glatter overflaten og gjør den endelige delens funksjon bedre.

1. Maskinering

Maskineringsprosessen omfatter skjærende verktøy. Disse verktøyene brukes til å forme et arbeidsstykke ved å fjerne materiale. Vanlige maskineringsmetoder er:

- Snu: Produsenten bruker skjæreverktøy for å kutte overflødig metall mens den støpte delen roterer. Denne metoden fungerer godt for sylindriske deler. Den bidrar til å oppnå en dimensjonsnøyaktighet på ±0,05 mm.

- Fresing: En roterende fres fjerner materiale når du holder delen i stasjonær tilstand. Du kan lage svært tøffe former med fresing og få en nøyaktighet på opptil ±0,02 mm.

- Boring: Du kan bruke en bormaskin til å lage hull i deler. Vanligvis kan borekroner lage hull med en diameter på helt ned til 0,5 mm. Toleransen for disse hullene varierer fra ±0,05 mm til ±0,1 mm, avhengig av størrelsen.

- Kjedelig: Boringsprosessen er egnet for utvidelse av eksisterende hull. Den gir en nøyaktighet på helt ned til ±0,01 mm.

- Forming og høvling: Disse teknikkene brukes til å utføre rettskjæring og lage glatte overflater. De gir en nøyaktighet på rundt ±0,1 mm.

Verktøymaterialer:

Valget av verktøy avhenger av metallet som skal støpes og etterbehandlingsstandardene. Du kan velge Høyhastighetsstål (HSS) for myke metaller. Det gir en skjærehastighet på opptil 30-40 m/min. Karbidverktøy er et godt alternativ for harde og seige materialer. Disse verktøyene gir hastigheter på 150-300 m/min.

Verktøyslitasje og dens effekter:

Verktøyet slites ofte på grunn av gjentatt bruk over lang tid. Defekte verktøy forårsaker ujevne overflater og unøyaktigheter i dimensjonene. De øker også risikoen for defekter. Derfor er det viktig med riktig verktøyvedlikehold for å unngå disse effektene.

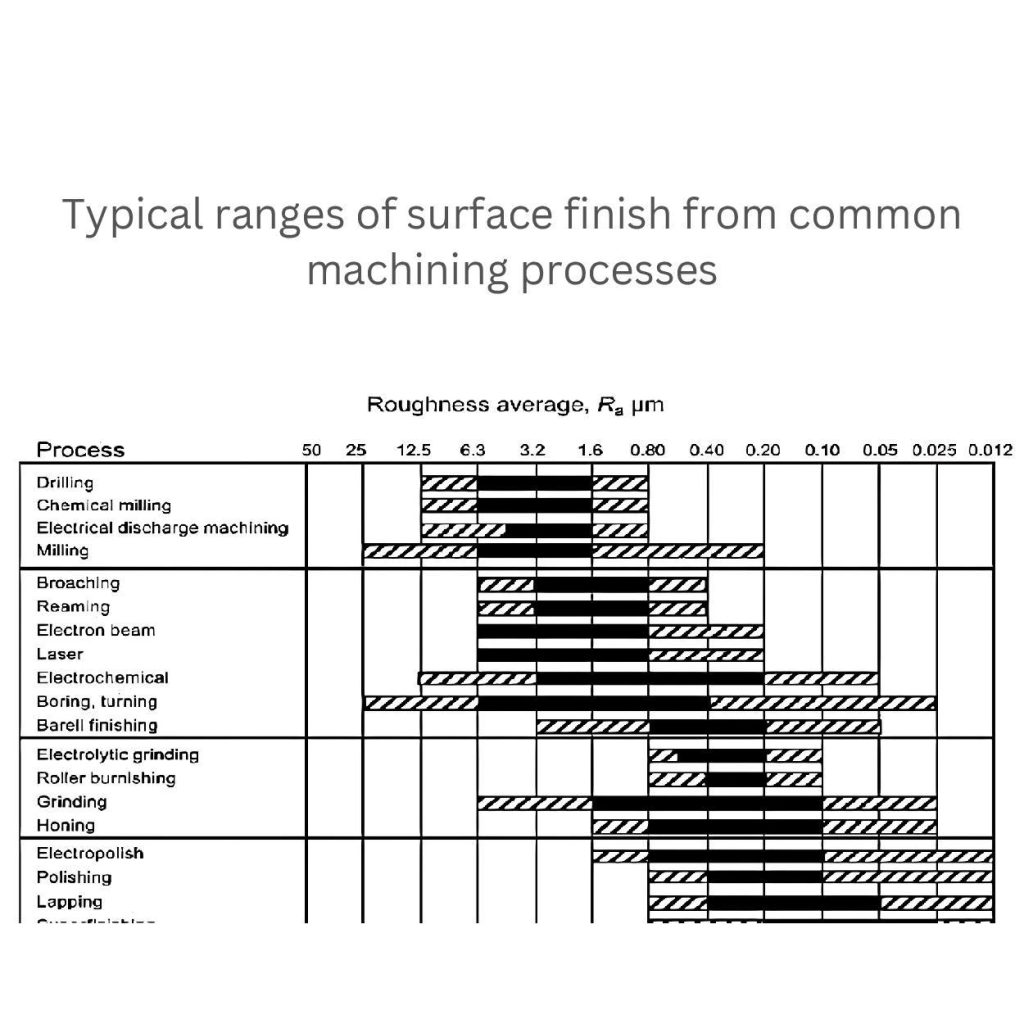

2. Sliping

Sliping er en etterbehandlingsteknikk. Den bruker slipeskiver som glatter ut overflaten på en del. Ulike effektive slipemetoder inkluderer:

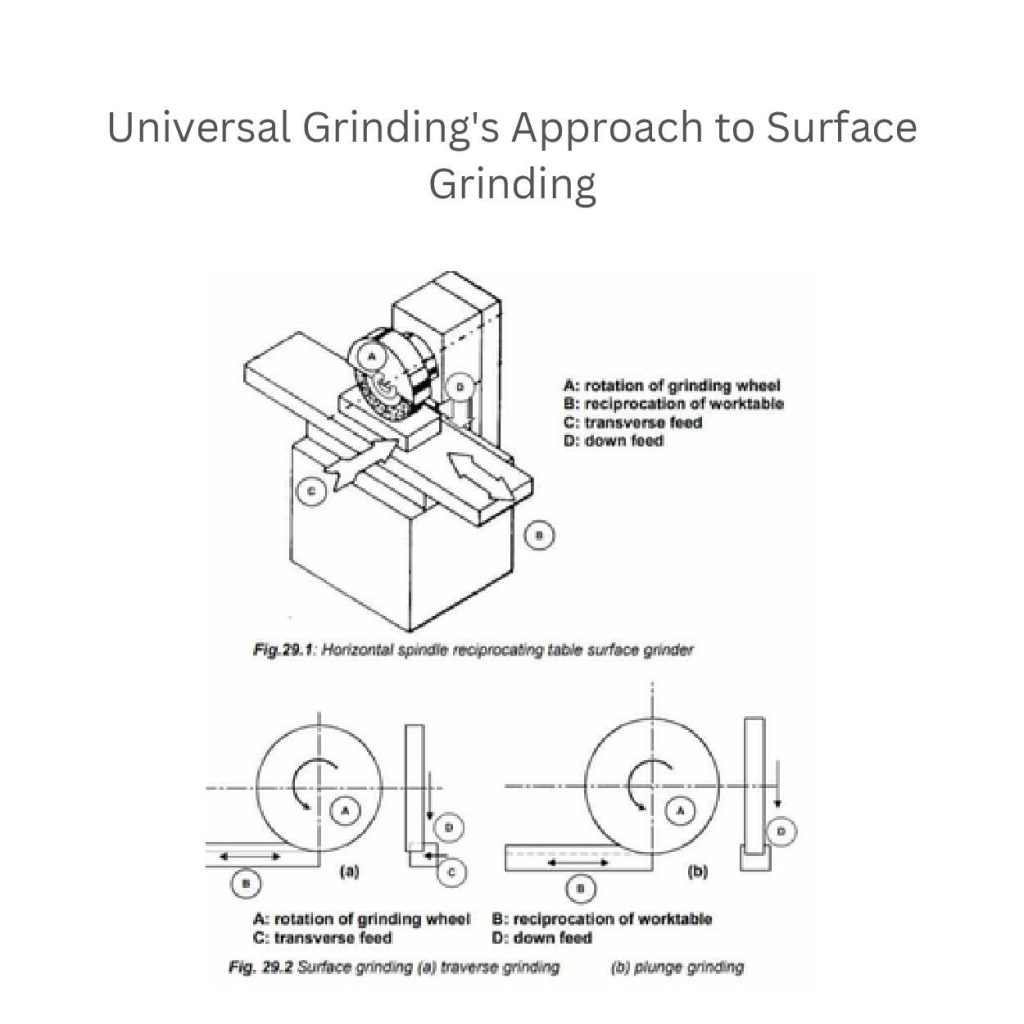

- Sliping av overflater:

Gir plane overflater og kan oppnå toleranser på ±0,001 mm. Bildet viser en planslipingsprosess med en horisontal spindel og et frem- og tilbakegående bord. Her kategoriseres overflatesliping i to typer:

- Den tverrgående slipingen: Slipeskiven beveger seg fra side til side over overflaten.

- Dykk-sliping: Skiven mates rett ned i materialet.

- Sylindrisk sliping: Produsenter bruker denne metoden for deler med sylindriske former og oppnår toleranser så fine som ±0,002 mm.

- Senterløs sliping: Denne metoden er ideell for å lage nøyaktige runde arbeidsstykker. Den oppnår små toleranser på ±0,001 mm.

- Sliping med krypmating: Produsenter fjerner rester fra dype kutt i hardere materialer ved hjelp av denne teknikken. Det gjør at de kan oppnå en toleranse på ±0,002 mm.

Slipemidler:

Slipemiddel er et slags kornet materiale. Det brukes til å skjære eller gni under sliping og er basert på metallet som skal slipes. For eksempel bruker produsenter aluminiumoksid til stål med en kornstørrelse på 60-120. For hardere materialer (keramikk) bruker de silisiumkarbid med kornstørrelse 120-240.

Kjølevæske:

Kjølevæsker er viktige for å beskytte delene mot termiske skader. De kontrollerer temperaturen på deler og slipeskiver. Kjølevæsker reduserer også slitasje på slipeskivene ved at de sørger for smøring og gjør det lettere å fjerne spon. Vanlige typer kjølevæsker omfatter vannløselige oljer og syntetiske kjølevæsker.

3. Polering

Støperiene forbedrer overflaten på sluttproduktene ved hjelp av poleringsmetoder. Disse metodene skaper skinnende og estetisk tiltalende deler, samtidig som de øker levetiden. Typer polering inkluderer:

- Polering: Denne prosessen bruker poleringshjul med en hastighet på mellom 2000 og 4000 o/min. Det er produsert med lerret eller filtmaterialer. Produsentene glatter overflatene med disse hjulene. De bruker ofte slipende og ikke-slipende metoder for ytterligere finish.

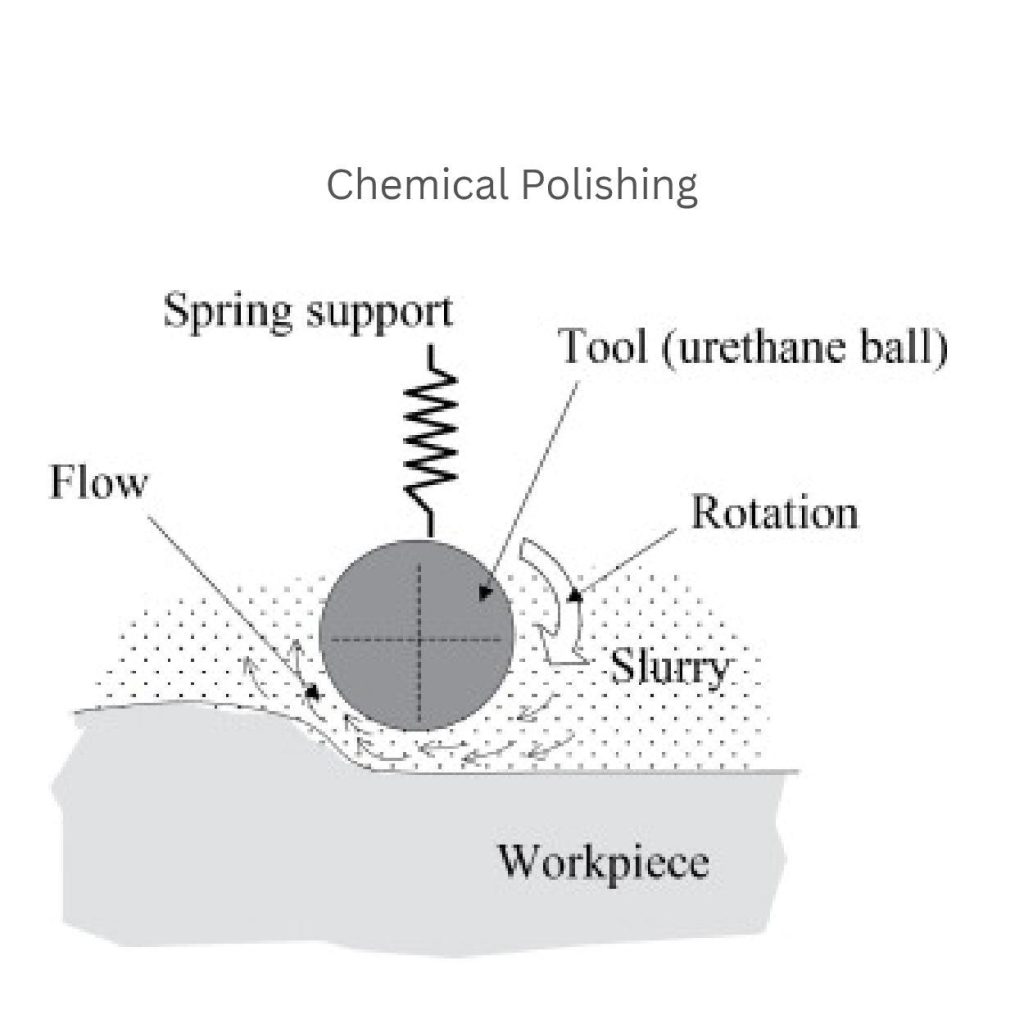

- Kjemisk polering:

Et roterende verktøy (en uretankule) glatter arbeidsstykkets overflate ved denne metoden. Verktøyet gir trykk gjennom en fjærstøtte. Produsenten flyter slurry under verktøyet. Det polerer overflaten gjennom kjemisk og mekanisk påvirkning.

- Lapping: Lapping innebærer bruk av fine slipemidler (diamantpasta). Denne prosessen gir jevnere overflater. Den kan brukes til høypresisjonsdeler for å oppnå overflater med RA-verdier som er enda lavere enn 0,01 µm.

- Sliping: Honing fungerer godt på innvendige overflater, for eksempel sylinderboringer. Den bruker slipende steiner. Det fjerner rester og gir en nøyaktig, glatt finish. Honing gir toleranser på rundt ±0,01 mm til ±0,02 mm, avhengig av materialet.

B. Kjemiske etterbehandlingsmetoder

Kjemisk etsing

Kjemisk etsing fjerner visse områder fra en del ved hjelp av etsemidler. Produsentene bruker for eksempel jernklorid til kobber og salpetersyre til stål. De bruker denne teknologien til intrikate metallkonstruksjoner i elektronikk (kretskort) og dekorative deler. Etsedybden varierer fra 0,01 til 0,5 mm, avhengig av metall og eksponeringstid.

Kjemisk fresing

Kjemisk fresing fjerner materialets kontrollerte mengde via kjemisk etsing. Materialfjerningen varierer fra 0,1 til 2 mm, alt etter hva komponenten trenger.

I tillegg er det ikke behov for mekaniske verktøy, da dette kan skape komplekse former uten dem. Du kan bruke denne metoden i luftfarts- og bilindustrien.

Beising

Beising fjerner oksider, belegg og rust for å rengjøre metalloverflater. Det skjer ved nedsenking i sure løsninger. For eksempel saltsyre eller svovelsyre.

Beising kan rengjøre med dybder fra 0,05 til 0,3 mm. Det avhenger imidlertid av hvilken syre som brukes og nedsenkningstiden. Du kan bruke denne prosessen til å klargjøre metalloverflater for galvanisering, maling eller sveising.

C. Beleggings- og pletteringsmetoder

1. Maling

Ved lakkering brukes flere typer belegg. For eksempel løsemiddelbasert, vannbasert og pulverlakk. Før lakkering er det viktig med riktig overflatebehandling og renhet (over 95%) for bedre vedheft. Det inkluderer avfetting og fosfatering.

Du kan male delen ved hjelp av sprøytelakkering, dypplakkering eller elektrostatisk sprøyting. Bruk dem i henhold til materialtype og behov for finish.

2. Plettering

Plettering refererer til prosessen med å påføre belegg på metall via galvanisering og strømløs plettering. Ved elektroplettering avsettes metaller som krom, nikkel eller gull ved hjelp av elektrolyse. I mellomtiden gir elektroløs plettering ensartede belegg uten behov for ekstern strøm.

Pletteringens tykkelse varierer fra 0,005-0,25 mm. Det motstår rust og slitasje og gir dekorative overflater for bransjer som bil- og elektronikkindustrien.

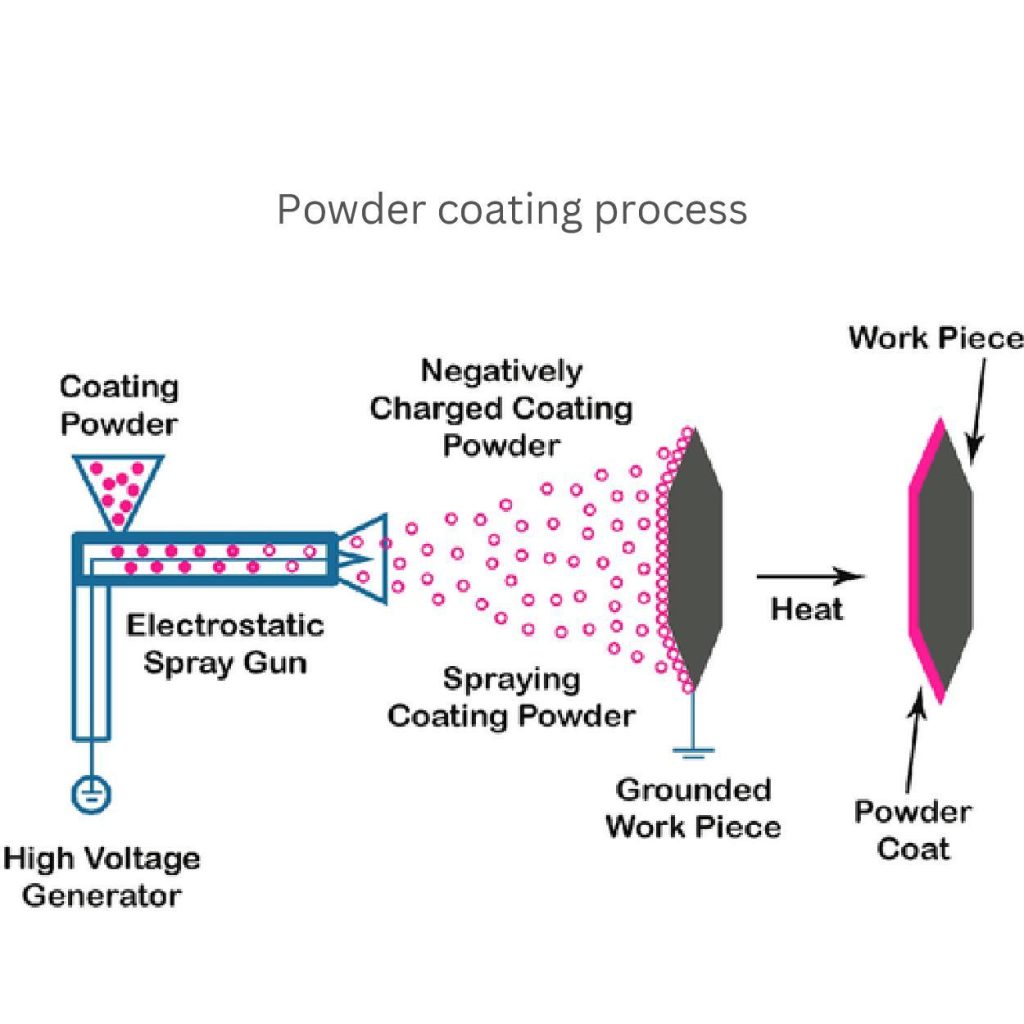

3. Pulverlakkering

Pulverlakk bruker negativt ladet pulver til å påføre på jordede arbeidsstykker. Produsentene varmer opp emnet til en temperatur på 160 °C til 200 °C. Det får pulveret til å danne en glatt overflate.

Pulverlakk varer lenger, forhindrer korrosjon og er miljøvennlig. Dette er egnet for bildeler, hvitevarer og møbler.

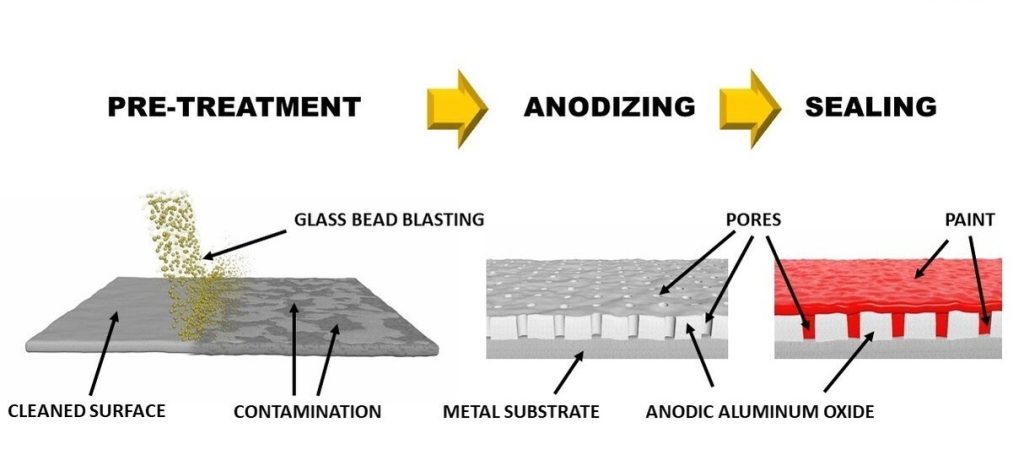

4. Anodisering

Anodisering er en prosess som endrer overflaten på et metall. Den bruker elektrisitet og et kjemisk bad. Dette skaper et tykkere lag på metallets overflate. Det nye laget er mer motstandsdyktig mot korrosjon og slitasje. Anodisering kan også endre metallets utseende. Aluminium er det metallet som oftest anodiseres. Prosessen brukes i mange bransjer, blant annet i luftfarts-, bil- og byggebransjen.

Du kan gå til anodisering av støpt aluminium side for å vite mer om overflatebehandling av aluminium.

Avanserte teknikker for overflatebehandling

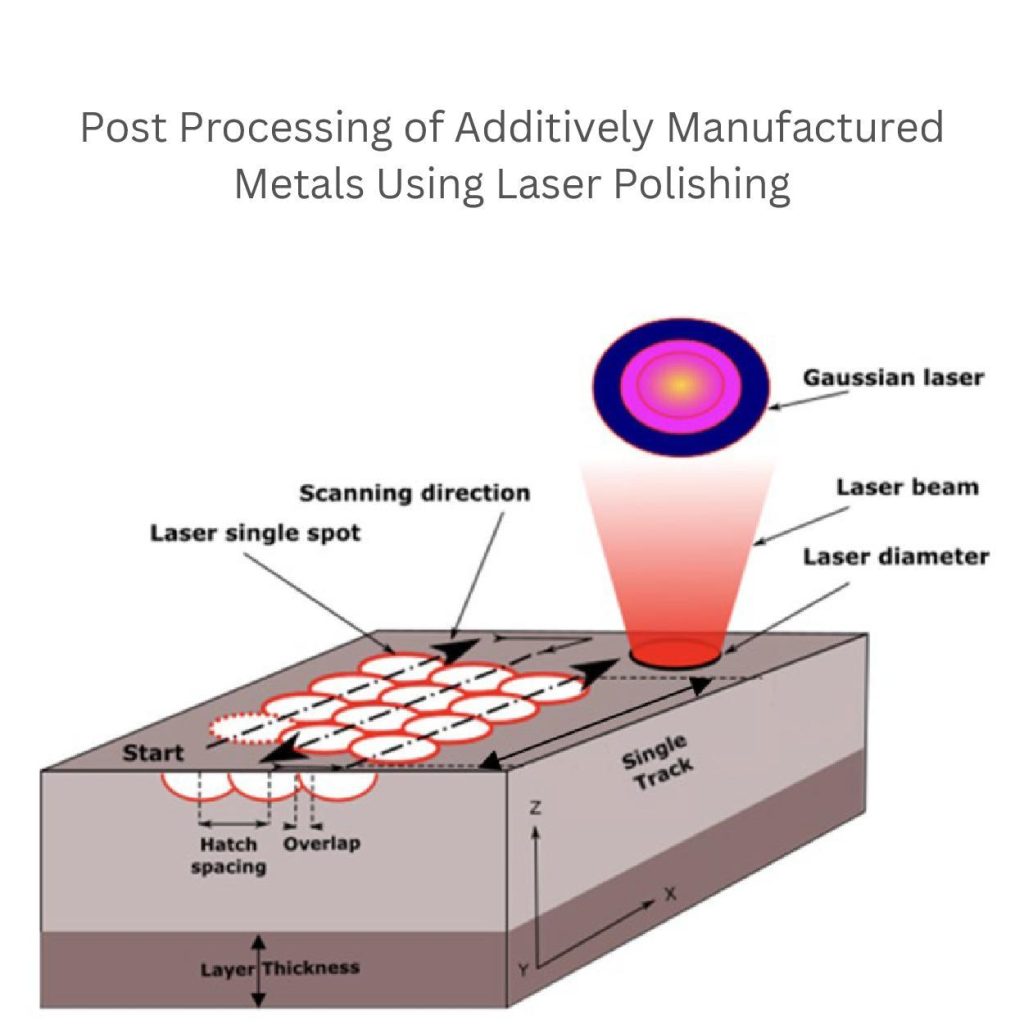

1. Laserpolering

Laserpolering forbedrer additivt produserte metalloverflater. Den lager enkeltspor lag for lag for å forbedre overflatefinishen og redusere ruheten.

En gaussisk laserstråle skanner i en bestemt retning. De smelter og glatter materiallaget. Denne laserflekken overlapper med en lukeavstand på 0,1-0,5 mm for å sikre konsistens.

Ved laserpolering brukes høyenergilaserstråler til å gjøre overflatelaget flytende og størkne på nytt. Det gir en nøyaktighet på opptil ±0,1 µm. Denne prosessen er å foretrekke for krevende former og enheter som medisinske implantater, romfartsdeler og presisjonsoptikk.

Elektrokjemisk polering

Elektrokjemisk polering (ECP) bruker elektrisitet. Den glatter og foredler overflaten på metalldeler med en korrosjonsbestandighet på 80-95%.

Denne prosessen er som omvendt galvanisering. Fordi produsentene fjerner et tynt lag i stedet for å tilsette metall. Slik at de oppnår en høyglanspolert finish.

ECP er ideelt for medisinsk utstyr, turbinblader og deler til romfart.

Ultralydsbehandling

Ultralydsbehandling bruker høyfrekvente lydbølger. Disse bølgene skaper vibrasjoner i en oppslemming av slipepartikler og flytende metall. Vibrasjonene får slipepartiklene til å bombardere overflaten på emnet. Det fjerner metallet og gir et høyere polert resultat.

Ultralydbehandling kan gi en overflatefinish på opptil 0,1-0,3 µm. Det er effektivt for avgrading, polering og fjerning av forurensninger fra kompliserte former.

Defekter ved støping: Årsaker, typer og forebygging

1. Porøsitet

Porøsitet ser ut som små hull eller hulrom. Det dannes inne i metallet og svekker det. Årsakene til forekomsten er:

- Feil håndtering av smeltet metall

- Miljømessige faktorer

- Mugg-relaterte problemer (gammel eller skadet)

Gassporøsitet:

Gassporøsitet oppstår under størkning. Gasser som hydrogen, nitrogen eller oksygen kommer inn i eller blandes med metaller. Disse gassene samler seg inne i metallet og danner bobler. For eksempel har hydrogen i aluminium en løselighet på 0,69 cm³/100 g ved 660 °C. Den reduseres til 0,034 cm³/100 g når metallet blir fast.

Sandens porøsitet:

Sandporøsitet oppstår i sandstøpeprosessen. Noen sandkorn eller gasser fra formene blandes med smeltet metall.

Forebygging:

Produsentene avgasser med argon eller smelter metallet i vakuum for å fjerne innestengte gasser.

For å forhindre sandporøsitet er det viktig å bruke finkornet sand med lav permeabilitet. Også fuktighet bør påføres sandform. Disse trinnene kan redusere defekter med 3 til 5%.

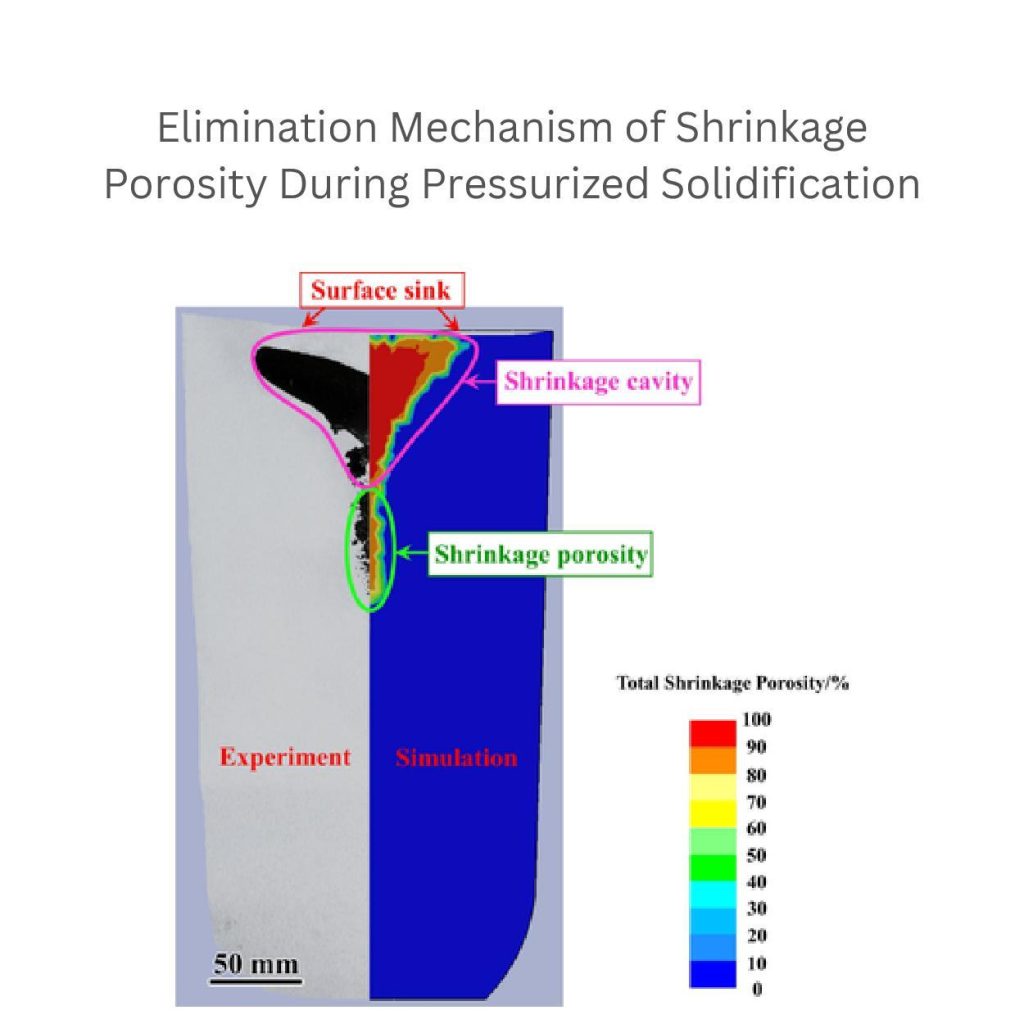

2. Krymping

Når metall blir fast, krymper det ujevnt og etterlater hulrom inni seg, såkalt krympeporøsitet. Dette er et vanlig problem og oppstår ofte i trykkstøping av aluminium. Denne legeringen kan krympe opp til 6,6% i volum. De ulike faktorene påvirker krymping, for eksempel:

- Nedkjølingshastighet

- Metalltype

- Støpedesign

For eksempel kan en høyere avkjølingshastighet for aluminium (30 °C/min) føre til sprekker. Samtidig sikrer 5 °C/min en jevn struktur.

Forebygging

Du kan bruke matere for å tilføre ekstra smeltet metall under størkning for å unngå krymping. I tillegg må du opprettholde konstant støpetemperatur. For eksempel 650-700 °C for aluminium. Utform en jevn støpeform. Bruk også kjølere for tykkere seksjoner. Disse kjølingene fremskynder størkningsprosessen og minimerer krymping.

Dette bildet viser krympeporøsitet. Den reduseres under størkning under trykk. Du kan se forskjellen mellom eksperiment- og simuleringsseksjonene. En fargeskala viser nivået på den totale krympeporøsiteten. Blått er for eksempel null, den uthevede grønne delen er rundt 40 til 50, og det røde krympekaviteten viser 100%-krymping.

3. Ujevne overflater

Ru overflater refererer til ujevnheter. Dette problemet påvirker utseendet og ytelsen til støpte deler. De dannes på grunn av:

- Grovhet i formen: Ujevne formoverflater forårsaker ujevnheter i formen, ofte på grunn av grov sandkorn. For eksempel gir støpeformer med AFS GFN <50 svært ru overflater.

- Inneslutninger av sand: Når produsentene heller smeltet metall i sandformen, fester flere løse sandkorn seg til det smeltede metallet og påvirker overflatefinishen.

- Erosjon: En større hastighet på smeltet metall enn 2 m/s danner erosjon.

Overflatens ruhet:

Du kan måle overflateruheten med verktøy som profilometre. Den gjennomsnittlige ruheten (Ra) for sandstøpte deler ligger vanligvis mellom 6-25 µm. For polerte deler varierer den fra 0,4 til 0,8 µm.

Rz (ruhet med større høydevariasjoner) for sandstøpte deler svinger imidlertid mellom 50 µm eller mer.

Forebygging

Forbedre formkvaliteten og bruk finkornet sand (f.eks. AFS GFN >60). Påfør glatte ildfaste belegg. I tillegg bør du kontrollere støpehastigheten til 1,5-2 m/s for å redusere erosjon. For en siste finpuss kan du bruke sliping eller polering.

Overveielser for valg av overflatebehandling

Hvilken overflatebehandling som er riktig, avhenger av flere faktorer, som vist i tabellen. For eksempel kostnad, materialkompatibilitet, ønsket finishkvalitet og produksjonsvolum. Velg dem med omhu for å rettferdiggjøre investeringene dine.

Konklusjon

Produserte deler har ofte ujevne overflater som må repareres. Grove overflater kan også skyldes defekter som porøsitet, krymping eller slitasje på støpeformen. Uansett kan du fikse dem ved å bruke flere alternativer for overflatebehandling. Disse metodene inkluderer sliping, maskinering, polering eller belegg. Valget av teknikker avhenger av hvordan du ønsker å gjøre de grove overflatene dine om til en fin overflatebehandling eller av bruksområdet.

0 kommentarer