Aluminiumslegeringer er ikke bare en viktig del av dagens produksjonsprosess, men også i bilindustrien, romfartsteknologi og elektronikk. På grunn av sin lette vekt, styrke og korrosjonsbestandighet brukes de i høyytelsesapplikasjoner. Mange andre egenskaper ved aluminium er at metallet kan resirkuleres, noe som bidrar til bærekraft i materialintensive industrier. Høytrykksstøping (HPDC) er en av teknikkene som gjør det mulig å forme aluminium til komplekse former, av mange forskjellige. HPDC gir kapasitet til å produsere detaljer, nettformede deler i store volumer, og er en kjernekomponent i moderne ingeniørproduksjon. Aluminiumslegering. Denne artikkelen tar for seg klassifiseringen av aluminiumslegeringer som er mest relevante for HPDC, og begrunner behovet for denne prosessen for å lage komplekse deler av høy kvalitet.

Høytrykksstøping ( HPDC ) Hva er HPDC?

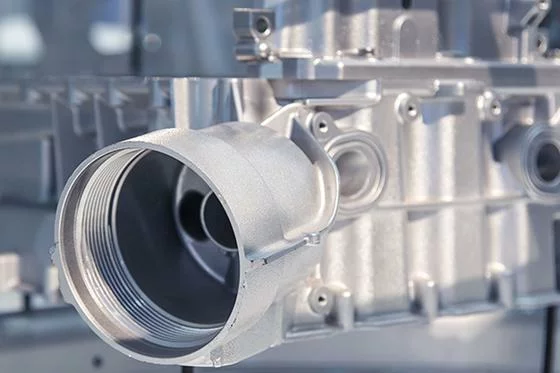

Høytrykksstøping er en produksjonsprosess som innebærer at en smeltet aluminiumslegering sprøytes inn i en stålform (kalt støpeform) ved et eksepsjonelt høyt trykk på opptil 1 500 til 30 000 psi. Det smeltede metallet kommer raskt inn i formens hulrom, og avkjøles på grunn av trykket slik at det dannes et hardt og detaljert stykke.

HPDC har viktige funksjoner:

- Korte syklustider: Masseproduksjon er hensiktsmessig. Rask syklustid - egnet for masseproduksjon

- Nøyaktighet i høye dimensjoner: Dette er måten å få komplekse geometrier på

- God overflatefinish: Kan behandles med lite etterbehandling

- Tykkveggsstøping: Det er ikke mulig å støpe tykkere og mer effektive deler uten tynnveggsstøping.

Det er utbredt i bilindustrien (i produksjonen av elementer som girhus, motorblokker, konstruksjonsbraketter og batterihus til elbiler).

Populære HPDC-aluminiumslegeringer

HPDC kan ikke bruke alle aluminiumslegeringer. Legeringene som kreves i prosessen, krever spesiell flytbarhet, styrke og trykkbestandighet mot sprekkdannelser. Populære aluminiumslegeringer i HPDC er

1. Legeringer omfatter også Al-Si-legeringer (aluminium-silisium)

- Den mest populære gruppen i HPDC.

- Støpbarhet og flytbarhet er veldig bra. Slitesterk og korrosjonsbestandig.

- For eksempel A380, A 360, ADC 12, EN AC-46000

2. Al-Si-Cu-legeringer (aluminium-sølv-kobber)

- Gir bedre mekaniske verdier som strekkfasthet og hardhet.

- Egnet for motor- og drivlinjekomponenter som har større termisk belastning.

- Referanser: A383, A390

3. Al-Mg-legeringer (aluminium-magnesium)

- Har overlegen korrosjonsbestandighet i motsetning til Al-Si-Cu-legeringene.

- Kraftig økning i duktilitet og lav vekt.

- Det brukes ofte i bilkomponenter i konstruksjonen.

- Styrke, varmeledningsevne, korrosjonsbestandighet og pris er avveininger som må gjøres for hver enkelt legering. Valget er basert på både ønsket bruksområde og servicemiljø.

Fordelene med HPDC-prosessen for aluminium

Høytrykksstøping (HPDC) kombinerer hastighet, presisjon og kostnadseffektivitet på en måte som gjør den vanskelig å matche med andre produksjonsprosesser, både i dag og i fremtiden. Her skal vi se nærmere på de viktigste fordelene ved denne metoden, som gjør den så ettertraktet i bilindustrien, romfartsindustrien og innen forbrukerelektronikk.

1. Høye produksjonsrater

En av de største fordelene med HPDC er muligheten til å levere store mengder deler i løpet av kort tid. Under denne prosessen slippes smeltet aluminium under høyt trykk inn i en stålform ved svært høye hastigheter, noe som gjør at metallet kan flyte inn i selv de mest sofistikerte konstruksjoner i løpet av noen få øyeblikk.

- Syklustidene er vanligvis korte, fra 30 sekunder til noen få minutter, avhengig av detaljens kompleksitet og størrelse.

- Dette er en av grunnene til at HPDC er ideelt egnet til masseproduksjon, når tusenvis av de samme komponentene etterspørres hver dag.

- Følgelig oppnås en lav enhetskostnad for produktet når produksjonsmengden økes, noe som fører til gode stordriftsfordeler, spesielt for produsenter.

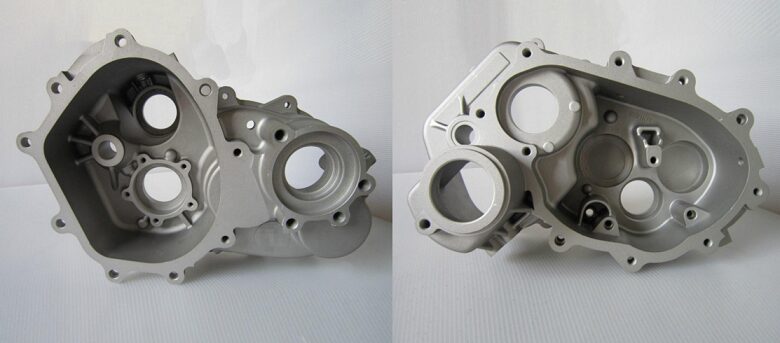

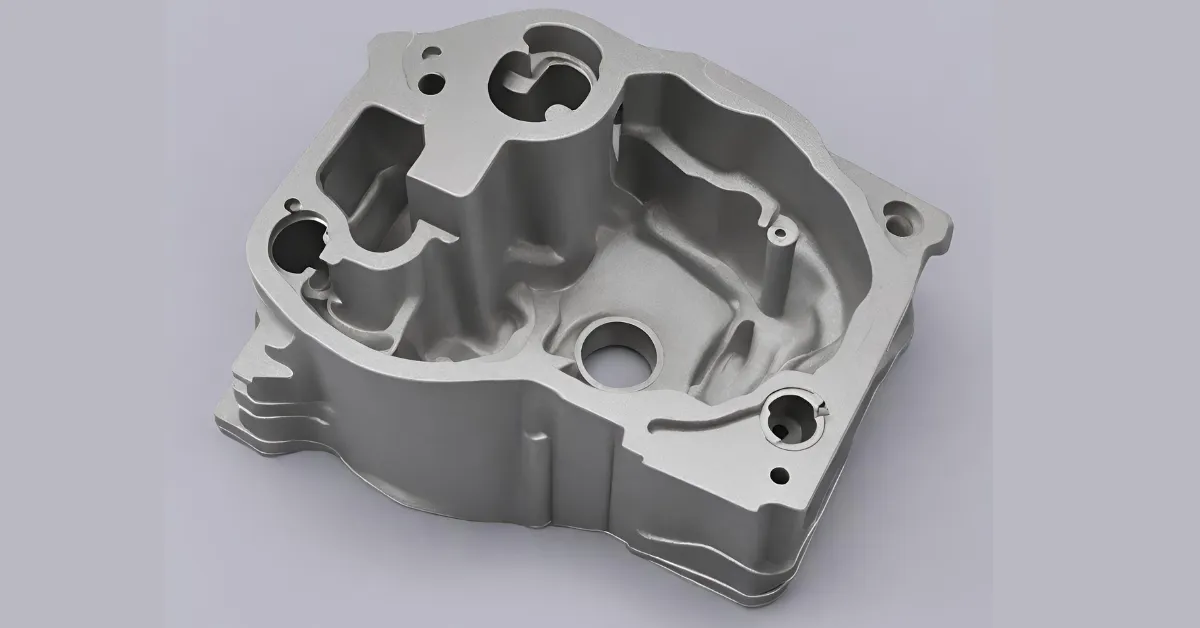

2. Støping i nettform

- HPDC er også kjent for å bearbeide støpte emner i netto- eller nesten-netto-form, det vil si at det støpte emnet ligger svært nær det ferdige emnet når det gjelder form, størrelse og detaljer.

- Svært lite etterarbeid er nødvendig. Overflatefinishen på de fleste delene er av høy kvalitet, og dimensjonene er nøyaktige når de kommer ut av formen.

- Dette eliminerer mye maskinering, sliping eller overflatebehandling, noe som sparer tid og kostnader.

- Innvendige kanaler, bosses, ribber og tynne vegger med komplekse geometrier kan støpes direkte i formen, slik at det ikke er nødvendig med sekundær montering/sveising.

3. Materialeffektivitet

- Materialeffektiviteten til aluminiumlegeringer som brukes i HPDC-teknologier, er utmerket siden disse legeringene er støpbare og til og med resirkulerbare.

- Støpemetoden er alltid laget for å redusere unødvendige mengder av det materialet, så mye metallkontroll og formdesign er gjort tett.

- Skrap som produseres i løpet av gating, løpere eller overløp, kan samles opp og resirkuleres på anlegget, noe som minimerer materialavfallet.

- Denne evnen til å kunne smeltes om og brukes på nytt uten store kvalitetstap gjør metallet til et av de mest bærekraftige metallene i støperibransjen.

- Løsningen med lukket kretsløp reduserer ikke bare råvarekostnadene, men tar også hensyn til miljømessig bærekraft.

4. Ekstra styrke og holdbarhet

- De mekaniske egenskapene til komponentene som er produsert ved hjelp av HPDC-metoden, er svært gode, spesielt i tilfeller der trykket påføres under størkningsprosessen og opprettholdes.

- Avkjøling ved høyt trykk resulterer i en finkornet mikrostruktur som gir bedre styrke og utmattingsstyrke.

- Den raske avkjølingen ved pressstøping gir også høyere hardhet og bedre formstabilitet.

- Aluminiumslegeringer har en spesiell formuleringsevne som gjør at de kan oppfylle styrkekravene til strukturelle bilkomponenter som opphengsarmer, braketter eller til og med kollisjonssikre områder.

- Den mekaniske ytelsen kan oppgraderes ytterligere ved hjelp av varmebehandling og aldringsprosesser i kritiske bruksområder.

5. Tynnveggskapasitet

- Aluminiums naturlige styrke/vekt-forhold gjør det til det optimale valget i tynnveggsstøpegods, som er avgjørende på områder der vekten skal minimeres i konstruksjonen.

- HPDC kan støtte så tynne vegger som 1-2 mm, og dette varierer med både emnets geometri og legering.

- Ved å minimere vekten på bilene bidrar lettveggsstøpingen også til økt drivstoffeffektivitet og reduserte utslipp.

- Sistnevnte egenskap er spesielt nyttig ved design av komponenter til elbiler, ettersom hvert gram som spares, kan gi lengre batterirekkevidde.

- Selv om de er lette, har disse komponentene stor strukturell integritet, noe som gjør at de passer inn i kosmetikk og bæreevne.

Bruk i bilindustrien

På grunn av utbredelsen av HPDC-støpte aluminiumslegeringer brukes de ofte i moderne biler, spesielt i el- og hybridmodeller. Eksempler på elementene er:

- Blokksylinderhoder og motorer

- Girhus og girkasser for transmisjon

- Kjøleribber og motorfester

- Batteribur og tverrbjelker

- Dashbordkonstruksjoner og braketter

HPDC av aluminiumslegeringer står sentralt i spesifikasjonen av overflatedekkende komponenter, i takt med at bilindustrien beveger seg mot lette og energieffektive kjøretøy.

Problemer og kvalitetsstyring i HPDC

Høytrykksstøping (HPDC) er kjent for sin evne til å levere høy presisjon, Aluminiumsdeler i store kvanta. HPDC er imidlertid ikke en prosess uten tekniske problemer, som med alle andre kompliserte produksjonsprosesser. De høye kravene som stilles til støpte deler, krever spesiell omsorg i form av kvalitetskontroll og prosess for å sikre at dette er mulig, særlig i bransjer som bil-, romfarts- og elektronikkindustrien. Her følger en detaljert forklaring av de største utfordringene og hvordan de håndteres i moderne produksjon.

Viktige spørsmål i Central HPDC

1. Innesluttet gass (porøsitet)

Porøsitet er en av de mest gjennomtrengende og uunnværlige defektene i HPDC: det er et gasshull som fanges opp av det smeltede metallet under injeksjons- eller størkningsprosessen. Disse gasslommene kan etterlate små hull i den støpte delen.

- Faktorer: Luftinneslutninger under høyhastighetsinjeksjon, turbulens i linjen eller frigjøring av gasser ved bruk av matricesmøremidler og metalloksider.

- Påvirkning: Forbedrer den mekaniske ytelsen, spesielt i trykktette eller tunge industrier. Det kan også ødelegge overflatefinishen og forårsake problemer ved sveising av deler.

2. Matriser for termisk utmatting

Kravene til HPDC-matriser er strenge, siden de varmes opp og avkjøles i hver syklus i løpet av kort tid. Ved langvarig gjentakelse av slike sykluser fører det til sprekkdannelser, slitasje (eller deformasjon) av matriksmaterialet, et scenario som også er kjent som termisk utmatting.

- Årsaker: Det denne tilstanden kontinuerlig utsettes for er smeltet aluminium, og deretter avkjøles det smeltede aluminiumet ved å spraye med vann eller spraye med vann.

- Effekt: Reduserer levetiden til støpeformene og påvirker overflatefinishen på støpegods, og øker vedlikeholdskostnadene og avbruddstiden.

3. Dimensjonell variabilitet

En rask avkjølingsprosess og en kompleks form kan føre til ujevn krymping og størkning. Dette kan føre til unøyaktige dimensjoner, skjevhet eller forvrengning av delen.

- Årsaker: Ujevn varmeavgivelse, ujevne temperaturer i formene eller krymping av legeringer.

- Effekt: Den må bearbeides mer, ellers kan den bli avvist på grunn av manglende overholdelse av den stramme toleransen.

Prosesstyringsløsning og høyprofileringskontroll

For å løse og minimere disse problemene har det blitt utviklet en rekke sofistikerte verktøy og teknikker som produsentene kan bruke for å sikre at prosessene er pålitelige og produktene konsistente.

1. Støping av vakuumdesign

Vakuumstøpeprosessen fjerner luft i formhulen før injeksjon, og dermed reduseres muligheten for utvikling av porøsitet til et betydelig nivå.

- Fordel: Materialets tetthet økes, og de mekaniske egenskapene blir bedre, spesielt når det brukes til å lage strukturelle seksjoner.

- Bruksområder: Bruksområder som innebærer bruk av sveising eller varmebehandling av komponenter (f.eks. tannhjul og drivlinje).

2. Online overvåking av prosessen

Nye HPDC-maskiner inkluderer et nettverk av sensorer og kontroller som har mulighet til å spore variabler som injeksjonstrykk, metalltemperaturer, verktøytemperaturer og avkjølingstid.

- Fordel: En unormalitet vil bli gjort så tidlig som mulig av operatøren for å gjøre noen justeringer før feilene blir fikset.

- Apparatus Incorporated: SCADA-systemer, termoelement i dyse og tilbakemeldingssløyfe til injeksjonskontroll.

3. Simulering av formflyt

Før støpingen utføres i virkeligheten, analyserer ingeniørene oppførselen til det smeltede metallet ved fylling av støpeformen ved hjelp av simuleringsmodeller (f.eks. MAGMASOFT eller FLOW-3D).

- Pro: Bidrar til optimal innstilling av grensesystemene, mindre turbulens og fullstendig fylling av støpeformen.

- Brukstilfeller: Porøsitetsområder, krympedefekter og områder med luftinneslutninger kan oppdages før verktøyene produseres.

4. Termiske maskiner

Temperaturen bør være godt kontrollert for å gjøre størkningen så homogen som mulig, slik at det oppstår mindre deformasjon.

- Utstyr: Vann- eller oljebaserte kjølerør, formvarmer, termisk spray.

- Fordel: Det fjerner variasjonen i dimensjonene og slitasjen på matrisen, forlenger verktøyets levetid og gir større konsistens.

Andre støttetiltak

- Røntgen og CT-skanning: Dette er ikke-destruktive metoder for å kontrollere interne feil som porøsitet eller inklusjon.

- Trykktesting: Støpestykket testes for å garantere at det tåler det trykket det skal operere under. Det dreier seg i hovedsak om deler som håndterer væske.

- Formbelegg Spesielle overflatebehandlinger (f.eks. nitrering, PVD): Du kan gjøre matrisen mer motstandsdyktig mot termisk sjokk og aluminiumslodding med spesielle overflatebehandlinger, gitt at ekstra arbeid ikke kan kalles noe annet enn spesielt.

HPDCs involvering i strukturen for elektriske kjøretøyer (EV)

Etter hvert som verdens bilindustri beveger seg raskt mot elbiler, har kombinasjonen av aluminiumbasert høytrykksstøping (HPDC) fått en strategisk dimensjon. I motsetning til konvensjonelle biler er elbiler ekstremt vektfølsomme, og bruk av lette materialer bidrar til å øke rekkevidden, øke effektiviteten og kompensere for den ekstra vekten av batteripakkene. HPDC i aluminium er det ideelle svaret og gjør det mulig å produsere sofistikerte lettvektsdeler som tilfredsstiller både strukturelle og estetiske krav.

En av de mest effektive bruksområdene er store konstruksjonsstøpegods, også kjent som megastøping. Dette er enorme aluminiumseksjoner i ett stykke som erstatter en rekke sveisede eller boltede stålseksjoner. På noen få nyere elbilplattformer støper HPDC f.eks. en komplett bakre understellsstruktur i ett stykke. Dette bidrar til å spare noen kilo på vekten av kjøretøyet, gjør monteringen enklere og forbedrer den strukturelle stivheten.

Noen svært følsomme deler til elbiler finner også veien til applikasjoner som batterikasser, motorhus, omformerbraketter og varmestyringsplater laget av aluminium HPDC. Slike elementer må ikke bare være lette, men også ha god varmeledningsevne og korrosjonsbestandighet, noe som er mulig å oppnå med en aluminiumslegering. Kjølekanaler, monteringsdetaljer og forsterkningsribber kan inkorporeres i støpegodset, slik at mengden etterbearbeiding og ekstra deler reduseres.

Med stadig skiftende design på elbiler betyr allsidigheten til HPDC at produsentene raskt kan tilpasse deler og øke produksjonen av disse delene for å møte behovene til nye batterilayouter eller motorplasseringer. Med alle andre faktorer som resirkulerbarheten og energieffektiviteten til aluminium, gjør HPDC seg gjeldende som en tilrettelegger for fremtidens elektriske mobilitet.

Bærekraft og miljøprestasjoner for HPDC i aluminium

Bruk av høytrykksstøping av aluminium (HPDC) i moderne produksjon bidrar til å øke den generelle effektiviteten i produksjonen, samtidig som det går hånd i hånd med det internasjonale arbeidet for å bevare miljøet. I takt med industriens innsats for å redusere utslipp og spare på avfallet, har HPDC i aluminium vist seg å være en ekstremt ønskelig tilnærming til miljøvennlig produksjon.

Gjenvinning av aluminium i HPDC

Aluminium er fra naturens side miljøvennlig, siden det kan resirkuleres svært enkelt. Overraskende nok bruker resirkulering av 1 kg aluminium 95 prosent mindre energi enn å fremstille lettmetallet av rå bauxittmalm. HPDC-prosessen kan ha et nesten lukket kretsløp, noe som innebærer at skrap som oppstår under bearbeiding av overskuddsmateriale (sprues og runners), samles inn, smeltes om og bearbeides på nytt på stedet. Dette reduserer bruken av råmaterialer og har en betydelig effekt når det gjelder å redusere støpeprosedyrenes miljøpåvirkning.

Lettvekt og drivstoffeffektivitet

Vektreduksjon er svært viktig i bilindustrien som et tiltak for å øke drivstofforbruket og redusere utslippene. HPDC-deler i aluminium veier opptil 60 prosent mindre enn tilsvarende deler i stål, og gjør det mulig for bilprodusentene å bygge biler som bruker mindre bensin, eller automatisere rekkevidden til elbiler. Forskning viser at hver 10 prosent reduksjon i bilens vekt gir en 6-8 prosent økning i drivstofføkonomien, og lettvektskomponenter i herdepresset aluminium er nøkkelen til renere transport.

Reduksjon av karbonutslipp i løpet av et produkts livssyklus

Bærekraftig støping dreier seg ikke bare om produksjonsprosessen. Biler med aluminiumsdeler har lavere karbonutslipp gjennom hele levetiden. Videre reduseres karbonintensiteten til aluminiumsdeler drastisk med HPDC-infrastrukturer som bruker fornybare energikilder i smelte- og støpeprosessen. Slike gevinster bidrar til å overholde de stadig strengere miljøstandardene og bedriftens økologiske mål.

Renere og grønnere støperier

I moderne HPDC-støperier brukes også grønn produksjon i form av resirkulering av vann, filtreringssystemer for utslipp og intelligente energiløsninger. Slike tiltak minimerer miljøpåvirkningen ved støping av store volumer, og gjør HPDC til en av de viktigste prosessene i overgangen til et grønnere industrisamfunn.

Konklusjon

Utnyttelse av begge aluminiumslegeringer og HPDC-prosessen har forandret den moderne produksjonsindustrien, særlig innen bilindustrien og elektronikkindustrien. Aluminium, som er et lettvektsmateriale, kombinert med aluminiumets ytelseskvaliteter og HPDC-masseproduksjonsmulighetene, er en kraftfull kombinasjon som oppfyller dagens behov for høy ytelse. Med utviklingen av nye legeringer og støpeutstyr bør vi kunne oppnå større effektivitet, bærekraft og designkraft for denne kritiske duoen.

0 kommentarer