Prosessen med sinkstøping brukes til å produsere holdbare deler med nøyaktighet. Produsentene smelter sink ved smeltetemperatur og fyller det i støpeformer. Formen inneholder produktformen. Det faller inn under alle bransjer som bilindustri, industri eller elektronikk. I utgangspunktet er denne prosessen ideell for å få svært komplekse deler med mindre innsats.

Denne artikkelen definerer hva sinkstøping er, inkludert de ulike legeringene og deres bruksområder. Oppdag denne støpeteknikkens spesielle bruksområder, fordeler og ulemper.

Hva er sinkstøping?

Sinkstøping er en produksjonsprosess. Den lager deler med små toleranser. De kan være så små som 0,1 mm. De viktigste trinnene er å smelte sink og helle det inn i støpeformen under høyt trykk (1500 til 2500 psi). På dette punktet omdannes væsken til en faktisk form.

Støpelegeringer av sink

Kombinasjonen av sink og andre metaller danner ulike sinklegeringer. Disse er svært viktige for å lage særpregede deler som støtter hver enkelt industri. Tilsetningen av andre grunnstoffer gjør at legeringene får lavere smeltetemperatur (rundt 385 °C). De er også lettere i vekt, med en tetthet på 6,6 g/cm³.

ZAMAK 2:

Zamak 2-legeringen består av 4% aluminium, 3% kobber og 0,1% magnesium. Denne kompositten gir en strekkfasthet på rundt 359 MPa. Delene som er laget med denne legeringen, har en hardhet på 91 Brinell.

Derfor egner den seg godt til slitesterke deler som låser eller tannhjul.

Den smelter ved 385 °C. Når vi snakker om kostnaden, kan den være høyere med omtrent 15% ettersom det er tilsatt mer kobber.

ZAMAK 3:

Zamak 3 inneholder 96% sink, 4% aluminium og 0,04% magnesium. Det er en vanlig legering som gir 283 MPa strekkfasthet og 82 Brinell-hardhet. Denne legeringen gir svært glatte overflater med mindre ruhet (1,6 µm ruhet).

Du kan enkelt støpe dem. De produserer flere deler, som dørhåndtak, elektriske kontakter og forbruksvarer, på grunn av at de er rimelige.

ZAMAK 5:

Zamak 5 har 1% kobber og de resterende elementene fra Zamak 3. Dette betyr at strekkfastheten til denne legeringen når 328 MPA. Den har motstått mer enn 50 000 sykluser i tannhjul eller industrielle oppsett. Legeringen smelter også tidlig til 387 °C og motstår også korrosjon bedre enn Zamak 3.

ZA-8:

ZA-8 består av 8,4% aluminium, 1% kobber og en liten mengde magnesium (0,02%). Den tåler temperaturer opp til 120 °C. Strekkfastheten ligger på 374 MPa. Du kan bruke denne legeringen i motorhus og elektriske sammenstillinger som utsettes for høy belastning eller høy temperatur.

ACuZinc5:

ACuZinc5 er en legering som inneholder 5% mer kobber og 5% aluminium. Den har en strekkfasthet på 440 MPa. Kobbertilsetning øker hardheten. Den når rundt 120 Brinell. Denne legeringen passer til deler som trenger slitestyrke. For eksempel kraftige lagre eller hydraulikk.

EZAC (europeisk sink-aluminium-kobber):

Denne legeringen har mindre kobber, rundt 0,5%, men inneholder 2% aluminium, slik at strekkfastheten varierer fra 310 MPa. Du kan bruke den til miljøvennlige deler. Dette er fordi den kan overleve 1000 timer med saltspray, men avhengig av belegg og testkrav. Denne testen skjer for marin maskinvare.

ZA-12:

Det er 12% aluminium pluss 0,6% kobberinnhold. Den har en strekkraft på 400 MPa. Brinell-hardheten ligger på 110. Dette passer til strukturelle komponenter som f.eks. braketter i lastebiler eller konstruksjonselementer.

GDSL (Guss Druck Sonderlegierung):

Det er en tysk spesiallegering. Den består av 1,5% nikkel, og titanet er rundt 0,5%. De håndterer høye temperaturer fra 150 °C. Den brukes til sensorer i luft- og romfart og til trykkmedisinske krav for å oppnå toleranser på ±0,05 mm.

Prosessen for støping av sink

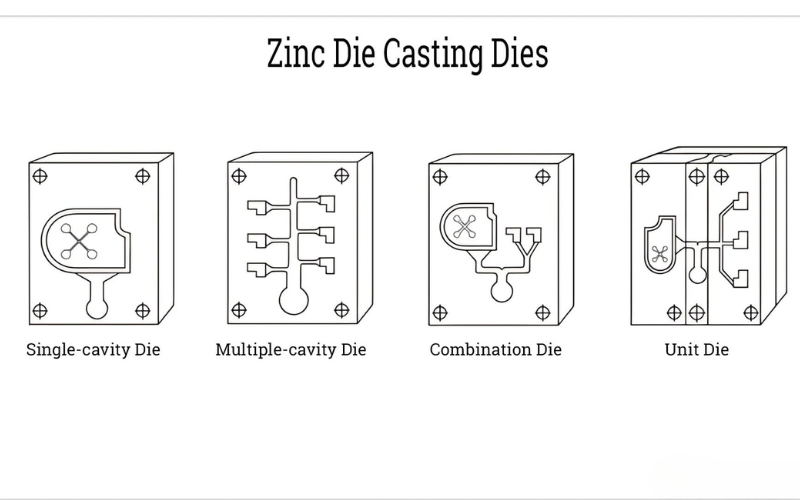

Formskaping og design:

I henhold til de endelige delene formes formen med hulrom og bruker stålmetaller. Støping trenger riktige temperaturer og plasserer derfor kjølekanaler for å kontrollere dem.

Et interessant faktum er at en designet form (matrise) kan håndtere en massiv produksjon på opptil 500 000 deler før den må skiftes ut.

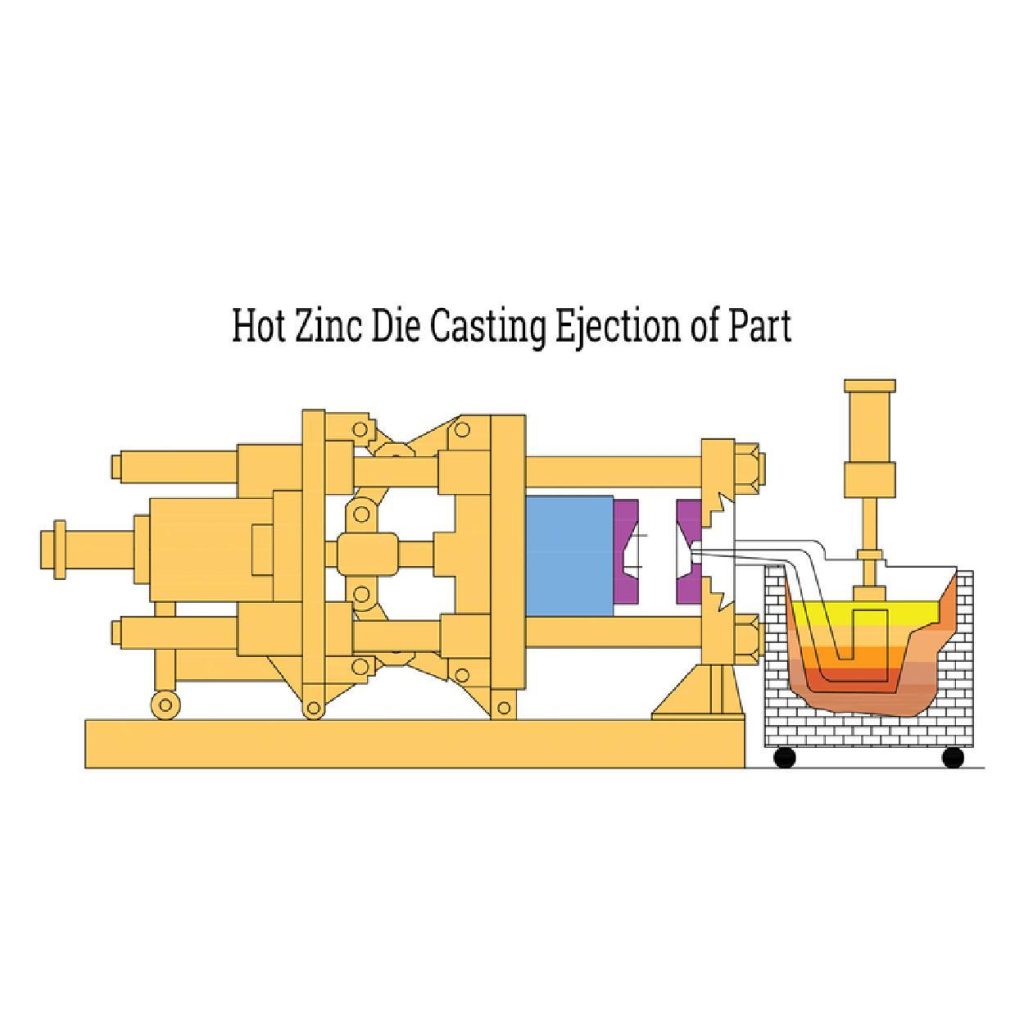

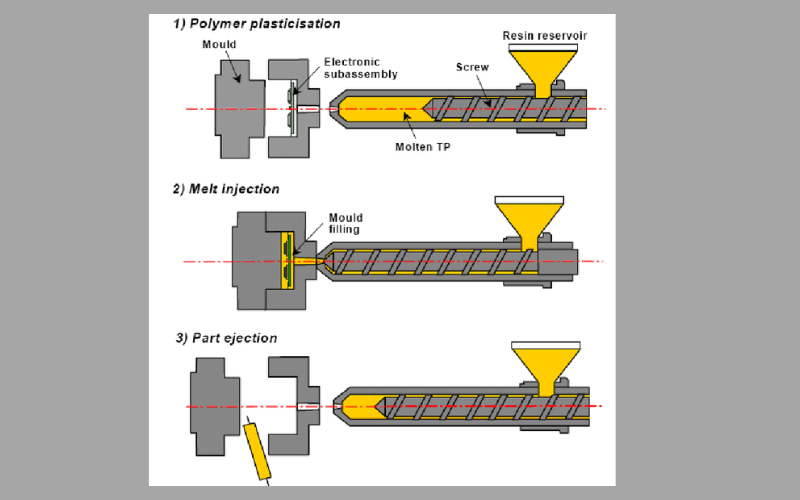

Smelting og sprøytestøping av sink:

Metallarbeiderne smelter sinklegeringer ved smeltetemperatur. Den smeltede væsken beveger seg deretter mot matrisen. De heller den inn i den under høyt trykk i løpet av 0,1 sekunder.

Avkjøling og størkning:

Kjøleprosessen bidrar til å senke temperaturen i matrisen til 150 °C. Kjølekanalene får sink til å stivne, noe som vanligvis tar 5 til 10 sekunder. De motstår også ulike defekter, som luftlommer.

Utstøting og etterbehandling:

Utstøterpinnene bruker 10 til 20 tonn kraft, noe som fungerer for å skyve ut størknede deler. De utkastede delene må trimmes av overflødig materiale, så kutt opp til 2 mm kanter. Du må også påføre belegg for å beskytte underlaget og få glatte overflater.

Rollen til maskiner for støping av sink:

Støperesultatet avhenger helt og holdent av den valgte legeringen og maskinene. Maskinene bruker vanligvis hydraulikk for å håndtere injeksjonshastighet og trykk. Spesielt moderne maskiner fungerer smart og kan fullføre hver syklus på ikke mer enn 30 sekunder.

Betydningen av presisjon og tette toleranser:

Når du lager deler med sinkstøping, oppnår du toleranser på ±0,1 mm, noe som gir perfekt passform ved montering av ulike deler. Fordi disse delene med snap-fit er nødvendige for elektronikk, bilmotorer og medisinske dingser.

Egenskaper for sinklegeringer

Sinklegeringer gir god støpbarhet fordi de har høy flyteevne. Derfor fyller de komplekse designdeler og krever mindre innsats. Dessuten smelter de ved lavere temperaturer, noe som betyr mindre energiforbruk og lengre levetid for støpeformen.

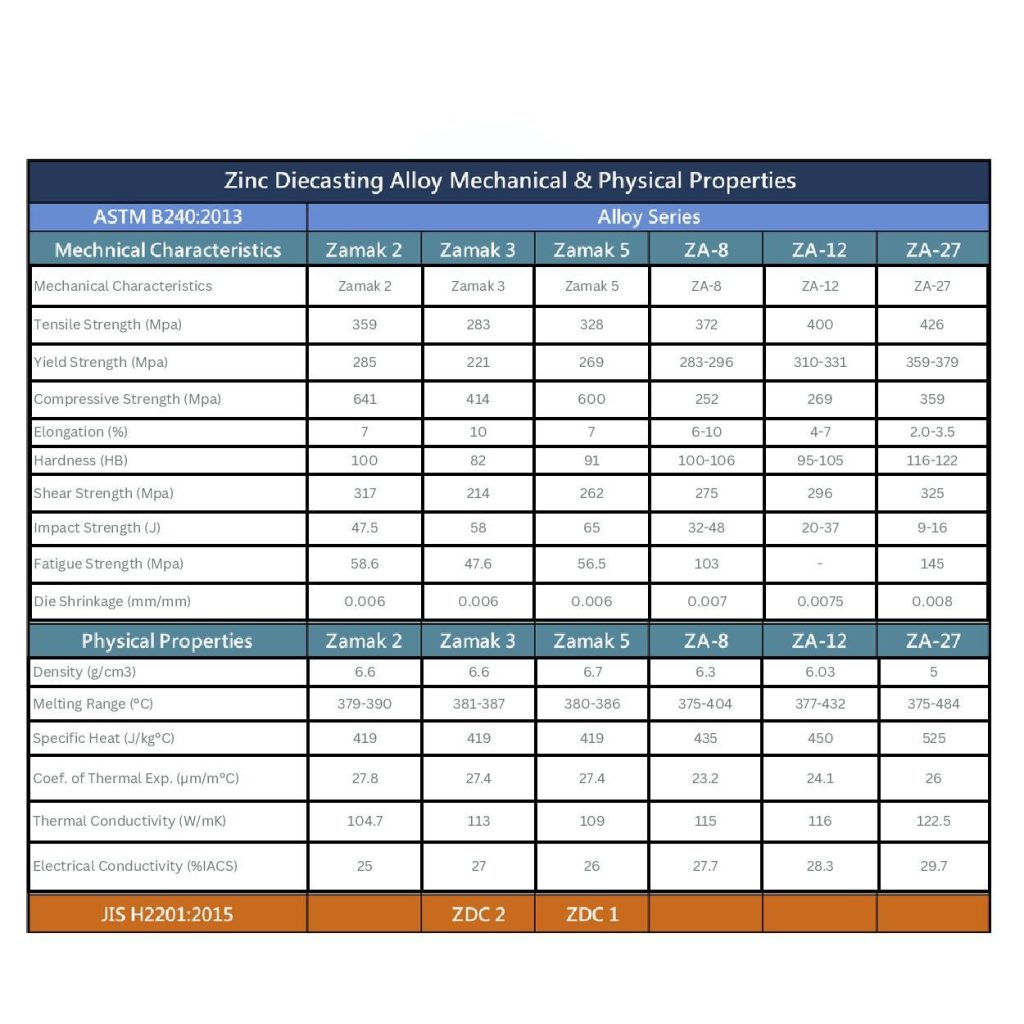

Som tabellen viser, har hver legering ulike egenskaper med hensyn til korrosjonsbestandighet, strekkfasthet, hardhet osv.

Sink vs. aluminium, magnesium, stål:

- Sink vs. aluminium: Sink er 40% tettere (6,6 g/cm³ mot 2,7 g/cm³). Den er imidlertid mye enklere å arbeide med og kan få skarpere detaljer.

- Sink vs. magnesium: Sink motstår effekten av korrosjon generelt bedre. Det er også 20% billigere per tonn.

- Sink vs. stål: Sinkvekten er lavere, rundt 15% (6,6 g/cm³ vs. 7,8 g/cm³). Det trengs mindre energi (60%) for å smelte.

Fordeler med sinkstøping

Kostnadseffektivitet og produksjonseffektivitet

En av de største fordelene med sinkstøping er at den er rimelig. Dette er fordi de smelter ved lavere temperaturer. Det betyr at det trengs mindre energi.

En annen grunn er at den kan produseres i én enkelt form. Det kan håndtere stor produksjon og resulterer i lavere verktøykostnader. På samme måte kan maskinene lage 200 deler på én time, noe som reduserer lønnskostnadene.

Utmerket overflatefinish og designfleksibilitet

Sinkstøping produserer deler med fin kvalitet og glatte overflater. De eliminerer behovet for å påføre ekstra belegg for etterbehandling.

De er også i stand til å gi nok plass til å designe logoer, teksturer eller vinkler så små som 0,5 mm. Det definerer som et resultat estetiske behov.

Evne til å produsere komplekse former og tynne vegger

Selv med komplekse former kan sinkstøping tilføre spesifikke detaljer, for eksempel tannhjul med mer enn 12 tenner. Det produserer også deler med tynnere vegger, helt ned til 0,8 mm.

Dette betyr at det er behov for færre monteringstrinn. Dermed reduseres også den totale produksjonstiden med 30%.

Resirkulerbarhet og miljømessige fordeler

Sink kan gjenbrukes, da det er resirkulerbart ved 95% og ikke mister kvaliteten. Resirkuleringsteknikker trenger også 30% mindre energi sammenlignet med råmaterialer. Det er et miljøvennlig metall.

Produksjonskapasitet i store volumer

Pressstøping av sink egner seg for større produksjon. Noe som reduserer kostnadene per enhet. Dessuten holder verktøyutstyret og maskinene lenger.

Bruksområder for sinkstøping

Bilindustrien

Sinkstøping forlenger brakettenes holdbarhet opp til 200 000 km. Det gir også drivstoffinjektorer med små toleranser og til og med temperaturbestandige (120 °C) girkassehus.

Deler som dørhåndtak og speilhus laget av sinkstøp tåler tøffe værforhold og korroderer ikke.

Elektronikkbransjen

Det er mange elementer som produseres ved hjelp av sinkstøpeprosessen. Blant annet kontakter med en elektrisk ledningsevne på 16,6 MS/m, kjøleribber (varmeledningsevne på 113 W/m-K) og batterikabinettet.

Disse delene, som beskyttelsesskjoldet. Dette er fordi de beskytter delene mot elektromagnetisk påvirkning. De takler også 10 000 plug-in-sykluser.

Forbrukerprodukter

Glidelåser med over 1 million sykluser, låser med 0,5 mm nøyaktige tapper, dørhåndtak som tåler 50 kg kraft og dekoreringsprodukter er noen av bruksområdene for sinkstøping.

Industrielt utstyr

Zin pressstøping lager tannhjul og pumpehus som tåler opptil 500 timers saltsprøyt. Også ventilhusene som håndterer trykk på 2000 psi, og flere spesialtilpassede deler som transportbåndruller, bruker denne prosessen.

Nye bruksområder

Fornybar energi bruker sinkstøping til å produsere rammer til solcellepaneler og vindturbiners sensorer. Innenfor den medisinske sektoren produseres det blant annet hus til kirurgiske verktøy og komponenter til MR-maskinering.

Tilpassede deler og prototyper

Ved hjelp av sinkstøping kan du lage komplekse prototyper i løpet av to uker. Dette er på grunn av fleksibiliteten i denne prosessen. I mellomtiden reduserer den tilpassede bilprototypen utviklingskostnadene (40%) sammenlignet med stål.

Støping av sink vs. andre produksjonsmetoderSink vs. støping av aluminium

Aluminium smelter ved 660 °C, noe som betyr at det trenger mer energi enn sinklegeringer. Støpeformer av sinklegeringer varer lenger, mens aluminiumsformene kan slites ut etter 300 000 sykluser. Sinkdelene har en styrke på 280 MPa, mens aluminium har 220 Mpa, avhengig av kvalitet.

Aluminiumskomponenter er imidlertid 60% lettere. Sinkstøping passer godt til produksjon av små deler, men aluminium kan skape større størrelser som motorblokker.

Pressstøping av sink vs. magnesium

Sink er billigere enn magnesium, som koster 25% mer per tonn. Magnesium er ikke tyngre enn sink, det er 30% mindre. Dessuten kan sink overleve saltspraytesten 5 ganger lenger.

Flyindustrien velger magnesium på grunn av den lette vekten. I mellomtiden produserer sink for det meste forbruksvarer som dørhåndtak for holdbarhet.

Sprøytestøping av sink vs. plast

Deler av sink får sterkere egenskaper ved støping enn plast. De tåler opptil 120 °C varme og vrir seg mindre. Plastformer er billigere, men sinkformer gir mye strammere toleranser.

Du kan resirkulere 95% sinkprodukter. Plast er imidlertid ikke resirkulerbart hver gang, og det avhenger også av kvaliteten. Den havner ofte på søppelfyllinger. Sinkstøping produserer elektriske kontakter, mens produsenter lager leketøyhus av plast.

Begrensninger ved støping av sink

Plastdeler er lette fordi sink gir tre ganger så høy ytelse. Derfor begrenser det bruken i lettvektsapplikasjoner.

Dessuten kan den tynne veggen og den intrikate utformingen være utfordrende for sinkstøping. Dette er fordi den kan sprekke under utstøting.

Konklusjon

Støping av sink er en rimelig prosess. Produsenter bruker den til å produsere store produksjonsdeler med mer nøyaktige funksjoner og fin kvalitet. Det er mange bransjer som bruker denne prosessen, og de vanligste er bilindustrien, elektronikkbransjen og medisinsk utstyr.

Prosessen gir svært fleksible designmuligheter og støtter behov for store volumer. Gjør delene rimeligere, mer presise og mer holdbare ved å bruke sinkstøping i din neste design.

0 kommentarer