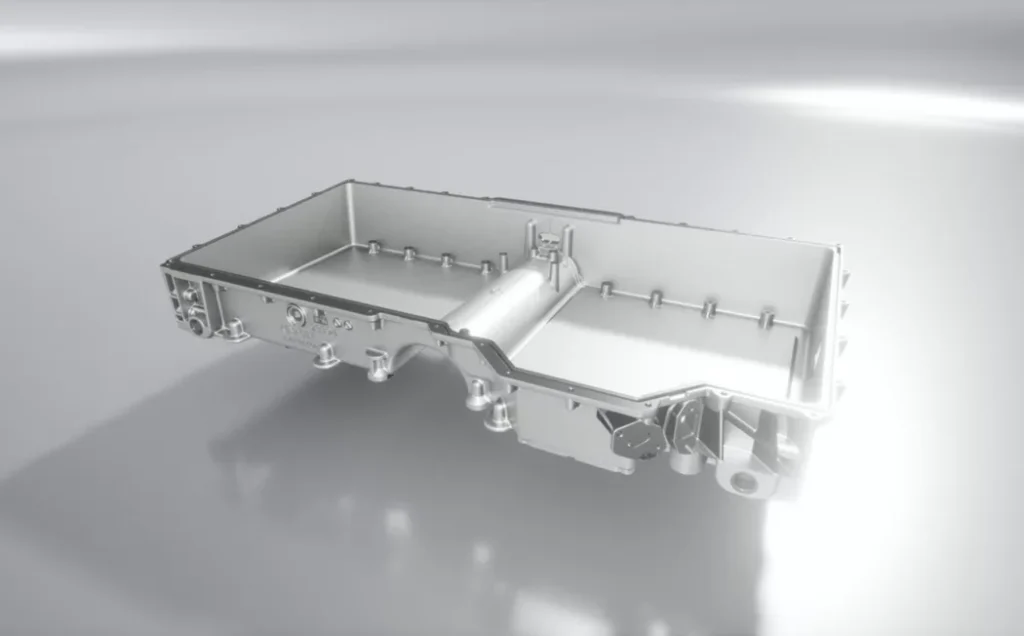

Et viktig eksempel er bruken av trykkstøpt aluminium chassis, som har spilt en nøkkelrolle. Denne komponenten er sterk, presis og lett, og den velges vanligvis av produsenter fra mange bransjer. I dag, når den industrielle verden beveger seg raskt, er det viktig at alt er effektivt, fungerer godt og er pålitelig. Bedrifter som driver med kjøretøy og romfart, er interessert i løsninger som er lette, pålitelige og miljøvennlige.

Trykkstøping og dens plass i chassisproduksjon

Ved pressstøping legges smeltet metall under trykk inn i et formhulrom. Når metallet er avkjølt og størknet inne i formen, preges formen inn i støpeformen, og komponenten blir svært nøyaktig og velprodusert. Aluminium er lett og korrosjonsbestandig, og derfor er det aluminium som oftest velges til denne teknikken.

Ved sprøytestøping lages et støpechassis ved å fylle formen med smeltet aluminium. Komponenten blir robust, lett og av svært jevn kvalitet. Det er viktigst i bilindustrien, robotteknologi, elektronikk og romfart, siden ting som fjæringsdeler og rammer skal være både fleksible og nøyaktige.

Støpt aluminiumsunderstell: Årsakene til å velge

Det er mange gode grunner til at aluminium generelt sett vinner i metallbruk til konstruksjoner. Det er klare grunner til at dette materialet er foretrukket til chassis laget av aluminiumstøpegods:

- For bruksområder der lav vekt er viktig for ytelsen, for eksempel elektriske kjøretøy og droner, er aluminium svært nyttig på grunn av den høye effekten i forhold til størrelsen.

- På grunn av oksidlaget som dannes, påvirkes ikke aluminium like lett av korrosjon som stål. Komponenter vil vare lenger, selv i tøft vær.

- Fordi varmen som genereres av en del elektronikk er lett å håndtere, er aluminium ideelt for deres hus og chassis.

- Aluminium kan resirkuleres i sin helhet, slik at egenskapene forblir de samme og støtter opp om moderne produksjons bærekraft.

Utformingen av det trykkstøpte aluminiumsunderstellet betyr at det er nyttig, bra for miljøet og kostnadseffektivt etter hvert som tiden går.

Hva er et aluminiumschassis?

Et chassis, som hovedsakelig er laget av aluminium, er basen eller rammen i enheter, kjøretøy og maskiner som holder og støtter komponentene. Det er den primære støtten som gir styrke, stivhet og justering til alle de andre tilkoblede delene.

Viktige punkter om aluminiumchassis:

- Aluminium og aluminiumslegeringer, som er kjent for å være både sterke og vektløse, utgjør aluminium.

- Den spiller en viktig rolle ved å gi styrke til resten av kjøretøyet, maskinen eller enheten, inkludert motor, elektronikk og fjæring.

- I biler, motorsykler, droner, roboter, bærbare datamaskiner, industrimaskiner og romfartsmaskiner.

Hvorfor er aluminium et godt materiale for et understell?

- Drivstoffeffektiv: Den lave vekten gjør bilen mer drivstoffeffektiv, og gjør elektronikken enkel å flytte.

- Korroderer ikke like lett: Rustfritt stål er mer motstandsdyktig mot rust og korrosjon, noe som er en fordel utendørs eller på steder med høy luftfuktighet.

- Slitesterk og ikke tung: Den har en lav bulk fordi den er så sterk og stiv.

- Fjerner varme: God temperaturoverføring bidrar til å håndtere varmen fra elektroniske deler og motordeler.

- Kvalitet: Metallet mister ikke kvaliteten etter resirkulering, så det er bedre for miljøet.

Vanlige bruksområder for aluminiumchassis

| Industri | Eksempel på brukstilfelle |

| Bilindustrien | Kjøretøyrammer, batteriskuffer for elbiler |

| Elektronikk | Karosserier til bærbare datamaskiner og smarttelefoner |

| Luft- og romfart | Drone- og UAV-skjeletter |

| Robotikk | Robotbaser og strukturelle rammer |

| Industriell | Maskinhus og kapslinger |

Generelt er et aluminiumchassis respektert for å være sterkt, lett og motstandsdyktig mot miljøskader, noe som gjør det til det beste valget for mange bransjer.

Reduserer vanskelighetsgraden ved kabling og konstruksjon i aluminiumschassis

Med et aluminiumchassis i kjøretøy, robotikk og elektronikk reduseres antall trinn som trengs for å lage produktet og kablingen av det. Her er hvordan:

Med et aluminiumchassis i kjøretøy, robotikk og elektronikk reduseres antall trinn som trengs for å lage produktet og kablingen av det. Her er hvordan:

1. Integrerte designkomponenter

Aluminiumschassis som er støpt under trykk gjør det nå mulig å inkludere kanaler, fester og braketter i konstruksjonen. På grunn av disse funksjonene er det mulig å:

- Det er enkelt å legge ledninger og kabler.

- Det er integrerte holdeplasser for mikrofoner, høyttalere og kameraer i systemet.

- Mindre behov for å bruke ekstra festeanordninger, braketter eller bore hull

Automatisering av prosessen gjør bygging og montering enklere, raskere og billigere.

2. Lav vekt gjør håndteringen enklere

Fordi aluminium er lettere, blir også chassiset lettere, og det gjør det enklere å montere. Dermed blir ikke arbeidere eller roboter overbelastet, ettersom oppsettet går raskere:

- Kablingsnett

- Sensorer

- Kontrollenheter

3. Utmerket bearbeidbarhet

Fordi aluminium er fleksibelt, er det enklere å skjære, bore og gjenge i enn hardere metaller. Dette forenkler arbeidet:

- Sette inn hull eller spor der ledninger er lagret

- Endring av rammeverket under utvikling eller ved reparasjon av roboten

- Arbeid på konstruksjonen slik at gjennomføringer eller koblinger er godt satt inn, men ikke svekker den

4. Termisk og elektrisk ledningsevne

Varme og elektrisitet beveger seg lett gjennom aluminium. Metall håndterer vanligvis ikke elektrisitet, men dets evne til å lede bort varme beskytter ledninger og elektronikk mot skader forårsaket av varme.

- Kraftkomponenter kvitter seg med varmen mye raskere

- Deler av kablingen holdes inne i kabinettet for å unngå overoppheting, noe som reduserer risikoen for feil.

5. Korrosjonsbestandighet betyr at ledningene vil vare lenger

Fordi aluminium er motstandsdyktig mot korrosjon, vil delene som forbinder ledninger og chassis sannsynligvis vare lenger. Dette betyr at

- Færre problemer knyttet til jording er funnet

- Det er mindre sjanse for kortslutning på grunn av beskyttelse mot rust eller korrosjon

- Bedre resultat under ugunstige forhold

Viktige materialer for produksjon av aluminiumschassis

Den første delen av produksjonen av et aluminiumchassis består i å velge materialer med høyest mulig styrke, letthet og holdbarhet. De er viktigst i bransjer som bilindustrien, romfart, elektronikk og robotteknologi, der det kreves høy ytelse.

Den første delen av produksjonen av et aluminiumchassis består i å velge materialer med høyest mulig styrke, letthet og holdbarhet. De er viktigst i bransjer som bilindustrien, romfart, elektronikk og robotteknologi, der det kreves høy ytelse.

Her er de viktigste råvarene og hvilken rolle de spiller i byggingen av et aluminiumschassis:

1. Den første formen for aluminium er en stor blokk eller en billet

Prosessen starter med Bayer-metoden for å produsere alumina fra bauksitt, og deretter brukes elektrolyse for å få rent aluminium (se diagram).

- Det kommer som ingots, billets eller smelter som skal brukes.

- Hensikten med karosserimaterialet er å danne grunnlaget for understellet. Det smeltes og formes ved hjelp av støping, ekstrudering eller maskinering.

2. Aluminiumslegeringer

Fordi rent aluminium ikke er sterkt nok, blandes det med andre stoffer for å lage aluminiumlegeringer. De er utformet for å gi forbedrede mekaniske faktorer, for eksempel er de sterke, seige og korrosjonsbestandige.

Elementer som ofte tilsettes rene metaller, kalles legeringselementer.

| Legeringselement | Funksjon |

| Silisium (Si) | Forbedrer flytbarhet og støpbarhet (brukes i pressstøping) |

| Magnesium (Mg) | Øker styrke og korrosjonsbestandighet |

| Kobber (Cu) | Forbedrer styrke og maskinbearbeidbarhet |

| Sink (Zn) | Øker strekkfastheten (vanlig i romfartsindustrien) |

| Mangan (Mn) | Øker slitestyrke og seighet |

Populære aluminiumslegeringer for chassis er:

A380 egner seg godt til pressstøping fordi det har god styrke, jevn flyt og er mindre utsatt for korrosjon.

Noen ganger har ekstruderte rør til chassisrammer fordeler med hensyn til sveisbarhet og holdbarhet.

Stål 7075 er svært robust og lett, og det blir ofte valgt til romfart og kjøretøy med topp ytelse.

3. Resirkulert aluminium

Resirkulering av aluminiumsbokser, gamle kjøretøy og gamle bygninger bidrar til å skaffe en god del av det råaluminiumet som trengs til chassis.

Fordel: Den trenger 5% av energien til primæraluminium, så den senker kostnadene og er bærekraftig.

Aluminium kan resirkuleres uten å miste noen av sine viktige fysiske egenskaper, og det gjør det til et perfekt valg for konstruksjoner.

4. Smøremidler og midler som brukes til formfrigjøring (for pressstøping)

Brukes i støping av aluminium for sin:

- Hold muggsopp unna svært varme områder.

- Se etter at støpestykket glir lett ut.

- Bedre glatthet og utseende på prøven.

De er ikke inkludert i det du ser, men de bidrar til at arbeidet går smidigere.

5. Kjemikalier for overflatebehandling (valgfritt)

Som neste trinn kan aluminiumchassiset behandles med anodisering, pulverlakkering eller plettering for å få egenskaper som:

- Motstandsdyktighet mot korrosjon

- Elektrisk isolasjon

- Estetisk forbedring

I disse behandlingene brukes råvarer, for eksempel syrer, fargestoffer, harpiks eller metallsalter.

Sammendrag

Aluminiumschassis er hovedsakelig laget av:

- Aluminium lages først av bauksitt.

- Legeringer laget av aluminium (A380, 6061, 7075 osv.)

- Resirkulert aluminium

- Kjemiske eller fysiske tilsetningsstoffer, samt smøremidler som brukes til støping.

- Behandlinger (både for beskyttelse og utseende) som påføres overflaten, kalles overflatebehandlingskjemikalier.

Alle disse sitter sammen for å støtte konstruksjonen av en lett og robust ramme for alt fra biler til bærbare datamaskiner.

Verktøy for produksjon av aluminiumchassis

1. Trykkstøpemaskiner brukes

De er ekstremt viktige for å lage en trykkstøping av aluminium chassis. Hydraulikken i maskinen presser det smeltede aluminiumet inn i en stålform under trykk, som former rammen. På grunn av det høye smeltepunktet er de fleste kaldkammerstøpemaskiner laget for aluminium.

2. Verktøy for støpeform eller matrise

Under støpeprosessen brukes spesielle støpeformer (eller matriser) for å forme understellet. Stålet er herdet for at Sharpies skal holde, og de kan inneholde wirekanaler eller monteringspunkter. De sørger for at delene har samme geometri hver gang.

3. CNC-maskiner

CNC-maskiner (Computer Numerical Control) er nødvendige etter støping eller ekstrudering for å skjære, bore og ferdigstille chassiset. Med CNC-maskinering kan du oppnå høy presisjon, noe som gjør det nyttig for å lage de trange sporene og hullene som er viktige ved montering.

4. Sveiseutstyr

Det finnes konstruksjoner der aluminiumsdelene sammenføyes med sveising. Tradisjonelt velges TIG-sveising på grunn av nøyaktigheten og det attraktive sluttproduktet. MIG-sveising er et bedre valg. Elementer som holder delene på nøyaktige steder mens de sveises, kalles jigger og fiksturer.

5. Monteringsverktøy

Når chassiset er klart, trengs det andre verktøy, for eksempel momentnøkler, elektriske skrutrekkere, naglesett og naglepistoler, for å montere resten av bilen. De støtter den sterke forbindelsen mellom elektroniske kort, festeanordninger eller mekaniske deler og rammen.

6. Systemer for overflatebelegg

Korrosjonsbestandigheten forbedres ved hjelp av ulike overflatebehandlinger, og metallets generelle utseende blir bedre. Vanlige verktøy er anodiseringstanker, pulverlakkeringsbokser og sprøytesystemer. De brukes til å styrke og sikre at aluminiumschassiset ser pent ut.

7. Verktøy for kvalitetskontroll

Inspeksjonsutstyret kontrollerer at understellet oppfyller de kravene som bedriften har fastsatt. De ser på dimensjonene ved hjelp av skyvelære, mikrometer og koordinatmålemaskiner (CMM). Røntgen- og ultralydtestere finner problemer i sveisen eller inne i delen som testes.

8. Utstyr for materialhåndtering

Å frakte tunge eller varme materialer gjennom produksjonen krever sikkerhet. For å transportere ulike typer materialer, for eksempel emner eller metall, må man bruke gaffeltrucker, robotarmer, kraner og transportbånd.

Sammendrag: Viktige verktøy som brukes i produksjonen av aluminiumchassis

| Verktøy/utstyr | Formål |

| Pressstøpemaskin | Forming av smeltet aluminium til chassisform |

| CNC-maskiner | Presisjonsskjæring og -boring |

| Sveiseverktøy | Sammenføyning av deler (om nødvendig) |

| Verktøy for støpeform/formverktøy | Forming av den nøyaktige formen i pressstøping |

| Monteringsverktøy | Monteringskomponenter og maskinvare |

| Systemer for overflatebehandling | Etterbehandling for beskyttelse og estetikk |

| Inspeksjons- og kvalitetssikringsinstrumenter | Sikre dimensjonal og strukturell integritet |

| Håndteringsutstyr | Sikker transport under produksjon |

Alle disse faktorene bidrar til at aluminiumschassiset blir nøyaktig, solid, lett og anvendelig i produksjonen. Spør gjerne hvis du vil ha et bilde eller et flytskjema som beskriver hele prosessen!

Nøyaktighet og justerbarhet

Presisjonen og detaljnivået som er tilgjengelig ved pressstøping, gjør den svært egnet til å lage chassis. Som oftest innebærer denne typen metoder flere trinn med skjæring, sveising og montering, noe som kan gjøre at arbeidet tar lengre tid og øker sjansen for feil. Ved hjelp av pressstøping kan chassiset formes til intrikate former i ett trinn, noe som reduserer behovet for ytterligere bearbeiding.

Ribber, bosses og andre mønstre kan inkluderes i formutformingen, slik at de blir en del av det endelige produktet og forbedrer både utseende og struktur. På denne måten blir den generelle produktkvaliteten bedre, det blir enklere å montere produktet, og man bruker mindre tid på frakt.

Bruksområder i ulike bransjer

Fordi flere bransjer forstår fordelene, øker etterspørselen etter støpechassis i aluminium. De viktigste bransjene som benytter seg av AI er:

Fordi flere bransjer forstår fordelene, øker etterspørselen etter støpechassis i aluminium. De viktigste bransjene som benytter seg av AI er:

1. Bilindustrien

Det er viktig å redusere vekten i biler, hovedsakelig el- og hybridmodeller, for å få bedre drivstofforbruk og batterihelse. På grunn av pressstøping kan et enkelt chassis bestå av mange seksjoner uten at det blir for tungt eller komplisert. Et godt eksempel er Tesla, som har gått over til å støpe bilene sine i aluminium i stor skala, noe som reduserer arbeidsmengden og utgiftene betraktelig.

2. Forbrukerelektronikk

Fordi støpte aluminiumsrammer er sterke og gode til å kjøle ned varme, er det svært vanlig å bruke dem i de innvendige rammene til kompakte enheter. Tynne vegger og gode toleranser gjør det mulig å konstruere AV-utstyr slankere.

3. Luft- og romfart og forsvar

Spesielt i romfartsindustrien er det viktig at delene både er svært nøyaktige og har høy styrke, samtidig som de er lette. Et aluminiumstøpt chassis egner seg godt til å lage deler til ubemannede luftfartøyer (UAV-er), satellitteknologi og instrumenter. Metallets evne til å motstå korrosjon og dets utmerkede varmeledningsevne er svært nyttig i store høyder og på steder med ulike temperaturer.

4. Automatisering og robotteknologi

Robotrammene må være både sterke og lette for å sikre at bevegelsene er nøyaktige, og de må bruke mindre energi. Ved å bruke pressstøping i robotrammer oppnår man lavere treghet og enklere kontroll fra robotoperativsystemet (ROS). Ingeniørene kan inkorporere sensorer og kabelføringer i de støpte produktene på grunn av friheten i utformingen.

God ytelse og robusthet

Chassiskomponenter må være holdbare, uansett hva som skjer. Chassiset må tåle alle typer trykk, temperaturendringer og må kunne stå imot ytre elementer, uansett hva det skal beskytte. Chassiset som er laget av støpt aluminium, oppfyller disse kravene.

Støpegods og de spesielle egenskapene til aluminium gir deler som er svært motstandsdyktige mot utmattelse, endrer seg med tiden og tåler kraftige støt. I tillegg til å være riktig bygget, kan chassiset bli enda sterkere og mindre korrosjonsutsatt gjennom anodisering, pulverlakkering eller ytterligere overflatebehandling.

Fordeler knyttet til økonomi og miljø

Det er effektivt å lage et støpechassis, noe som reduserer kostnadene. Etter at støpeformen er laget, kan hver enhet produseres raskt med lite avfall. I motsetning til maskinering eller smiing, som tar bort materiale, former trykkstøping metall nær den ønskede størrelsen, slik at det ikke går mye materiale til spille.

Dette senker også utgiftene i produksjonen og bidrar til miljøvennlig produksjon. De fleste støpegodsdeler i aluminium lages av resirkulert aluminium, noe som gjør både metallet og prosessen svært bærekraftig. Det kreves mye mindre energi for å resirkulere aluminium enn for å produsere det fra malm, og derfor er det bærekraftig for fremtiden.

Kvalitetskontroll og konsistens

De er avhengige av støpeunderstell i aluminium fordi de bidrar til både effektivitet og forutsigbare resultater. Fordi pressstøping kan gjentas, er alle ferdige komponenter like. Det er svært viktig i bransjer som bil- og romfartsindustrien, ettersom det kreves perfekt passform på komponentene.

Nå kan ingeniører gå gjennom risikoen for luftinneslutning og krymping digitalt ved hjelp av disse verktøyene, uten først å lage støpeformen. Som et resultat av planleggingen går sannsynligheten for feil i produksjonen ned, og produksjonen blir bedre.

Problemer og punkter å tenke på

Det er fortsatt visse vanskeligheter forbundet med å lage sterke, trykkstøpte chassisprodukter. Det er dyrt å bygge den første støpeformen, noe som gjør at pressstøping egner seg best for storskalaproduksjon. Formen må også ta hensyn til hvordan metallet beveger seg, hvor raskt delen skal avkjøles og materialets krymping for å forhindre feil under støpingen.

Til tross for at aluminium er lett, er det ikke hardt nok til å fungere i bruksområder som krever mye bruk, og derfor velges ofte stål til slike behov. I dette tilfellet kan en blanding av materialer, såkalte hybridløsninger eller unike legeringer, bidra til å forbedre verktøyenes resultater.

Innovasjoner på feltet: Pressstøping

Støping av chassisdeler i aluminium blir stadig bedre på grunn av fremskritt innen støpe- og produksjonsmetoder. Vakuumstøping, pressstøping og halvfast støping gjør det mulig å produsere deler som har færre defekter og bedre mekaniske egenskaper.

Integrert kunstig intelligens og maskinlæring i kvalitetskontroll og formdesign bidrar til store positive endringer i produksjonen. Fordi elektriske kjøretøy, droner og smarte enheter blir stadig mer populære, vil det bli behov for sterke, lette og bærekraftige understell i stadig større grad.

Konklusjon

Moderne produksjon er i stor grad avhengig av aluminiumstøpte chassis siden det er sterkere, reduserer vekten, gir mer presisjon og er bedre for miljøet. I kjøretøy, fly, teknologi og roboter er kompositter i ferd med å endre måten strukturelle komponenter lages på. Ved å oppfylle både dagens industrielle krav og målet om å beskytte miljøet, blir trykkstøpeunderstellet en viktig drivkraft for fremgang og fremskritt. Aluminiumstøping er fortsatt i utvikling, og vil forbli en sentral del av moderne ingeniørkunst etter hvert som nye bruksområder og materialer dukker opp.

Vanlige spørsmål

1. Hva menes med et støpt chassis i aluminium?

Et aluminiumchassis for trykkstøping begynner med at varm, flytende aluminium sprøytes inn i en stålform som holdes under trykk. Denne prosessen gjør at utstyr som brukes i kjøretøy, elektronikk og maskiner er holdbart, lett og nøyaktig.

2. Hvorfor velger ingeniører aluminium i stedet for stål til understellet?

Fordi aluminium er lett, korroderer ikke så lett og er sterkt, er det et populært valg til chassis. Slike materialer brukes for å øke drivstoffeffektiviteten i biler og for å gjøre elektronikk mer håndterlig, lett å håndtere og i stand til å frigjøre innestengt varme.

3. Hvilke bransjer bruker regelmessig aluminiumsstøpte chassis?

Biler, fly, roboter, elektroniske produkter og store maskiner er alle avhengige av støpte chassis av aluminium. De drar nytte av hvor lett, slitesterkt og fleksibelt karbonfiber er.

4. Hvor lenge holder et aluminiumsstøpt chassis når det brukes?

Støpte chassis laget av aluminium er svært sterke. Aluminium som er legert for støping, gir sterk motstand mot støt, korrosjon og slitasje. Gjenstander som er støpt under trykk er også sterke og beholder sin opprinnelige form under alle påkjenninger.

5. Er chassiset laget av aluminium som kan resirkuleres?

Ja, det kan resirkuleres mange ganger og fortsatt beholde sin kvalitet. Å lage aluminiumchassis av resirkulerte materialer krever mindre energi enn å produsere dem av råmalm, og derfor er de både økologiske og praktiske i mange år.

0 kommentarer