Utformingen av støpeformer i aluminium er ikke bare en teknisk prosess, men den er grunnlaget for kvalitet, konsistens og kostnadseffektivitet. Se på formen som en plan for perfeksjon. Når den først er defekt, kan den ikke reddes selv med justering av prosessene. Det er derfor design av støpeformer i aluminium er det som ikke kan kompromisses av de produsentene som ønsker å oppnå resultater av høy kvalitet.

Hvorfor formdesign er viktigere enn du tror

En inkompetent utført støpeform kan føre til defekter, tomgangstid og høye kostnader. På den annen side garanterer en optimalt utformet form maksimal flyt av metallet i den, lave mengder defekter, enhetlig syklustid og forlenget levetid for formen. God formdesign forvandler gode ideer til gode produkter.

Grunnleggende om støpeformer av aluminium

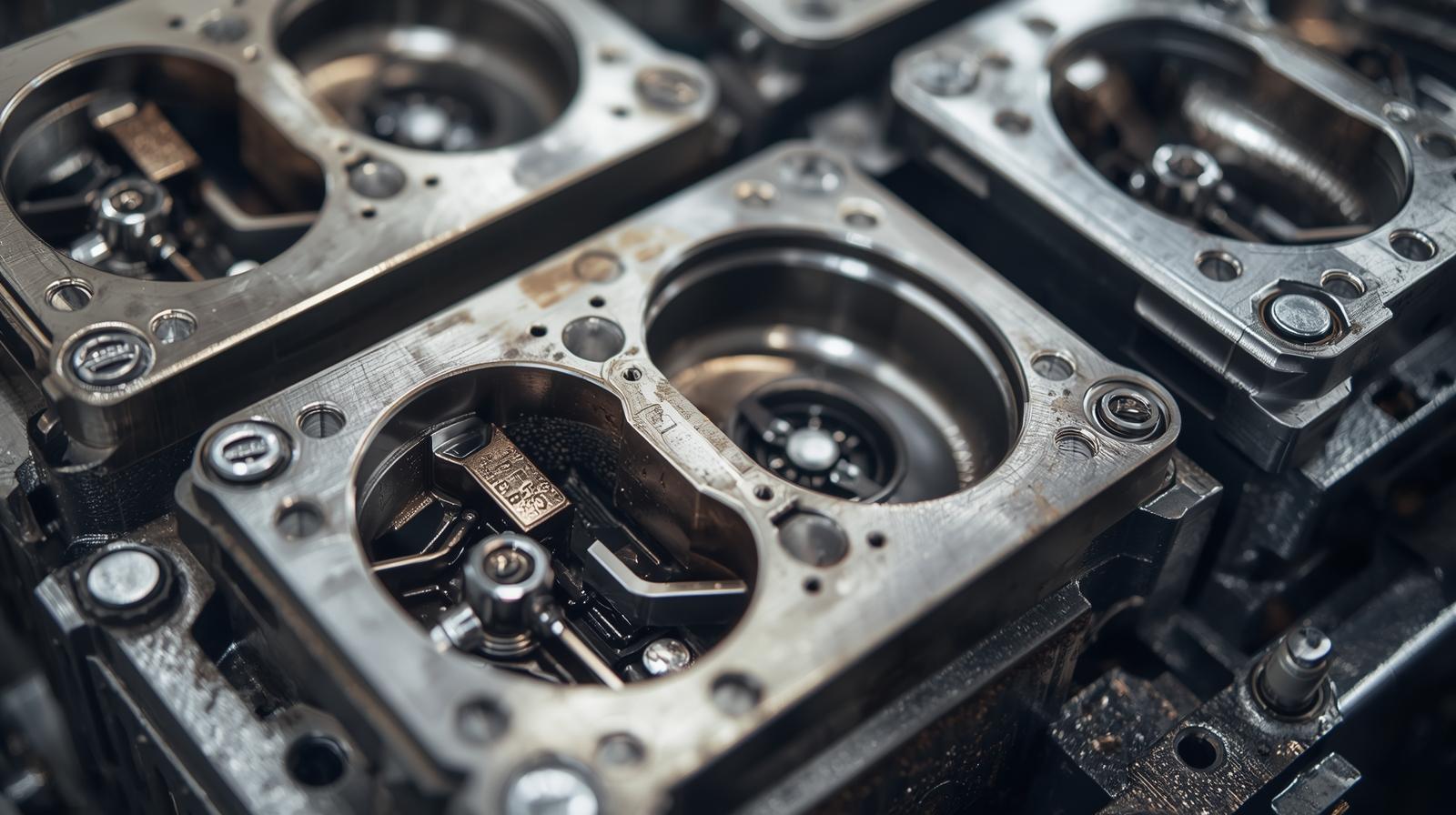

Kjernekomponentene i en støpeform

Fast matrisehalvdel

Denne delen beveger seg ikke under støpeprosessen, og normalt inneholder den gran, løpere og porter. Den brukes til å regulere bevegelsen av smeltet aluminium inn i formhulen for å sikre jevn flyt, at formhulen fylles og at turbulensen minimeres.

Moving Die Half

Den bevegelige matrisen er halvt lukket og åpen med maskinsyklusen og har utstøtingssystemet. Det innebærer først og fremst en operasjon som gjør at den størknede aluminiumstøpingen kan støpes trygt uten å bli deformert eller endret på overflaten.

Typer støpeformer av aluminium

Det finnes støpeformer i aluminium med én hulrom, flere hulrom og familieformer. Alle typene velges avhengig av produksjonsvolum, antall ulike deler, kostnadseffektivitet og nødvendig produksjonshastighet.

Viktige designhensyn for støpeformer av aluminium

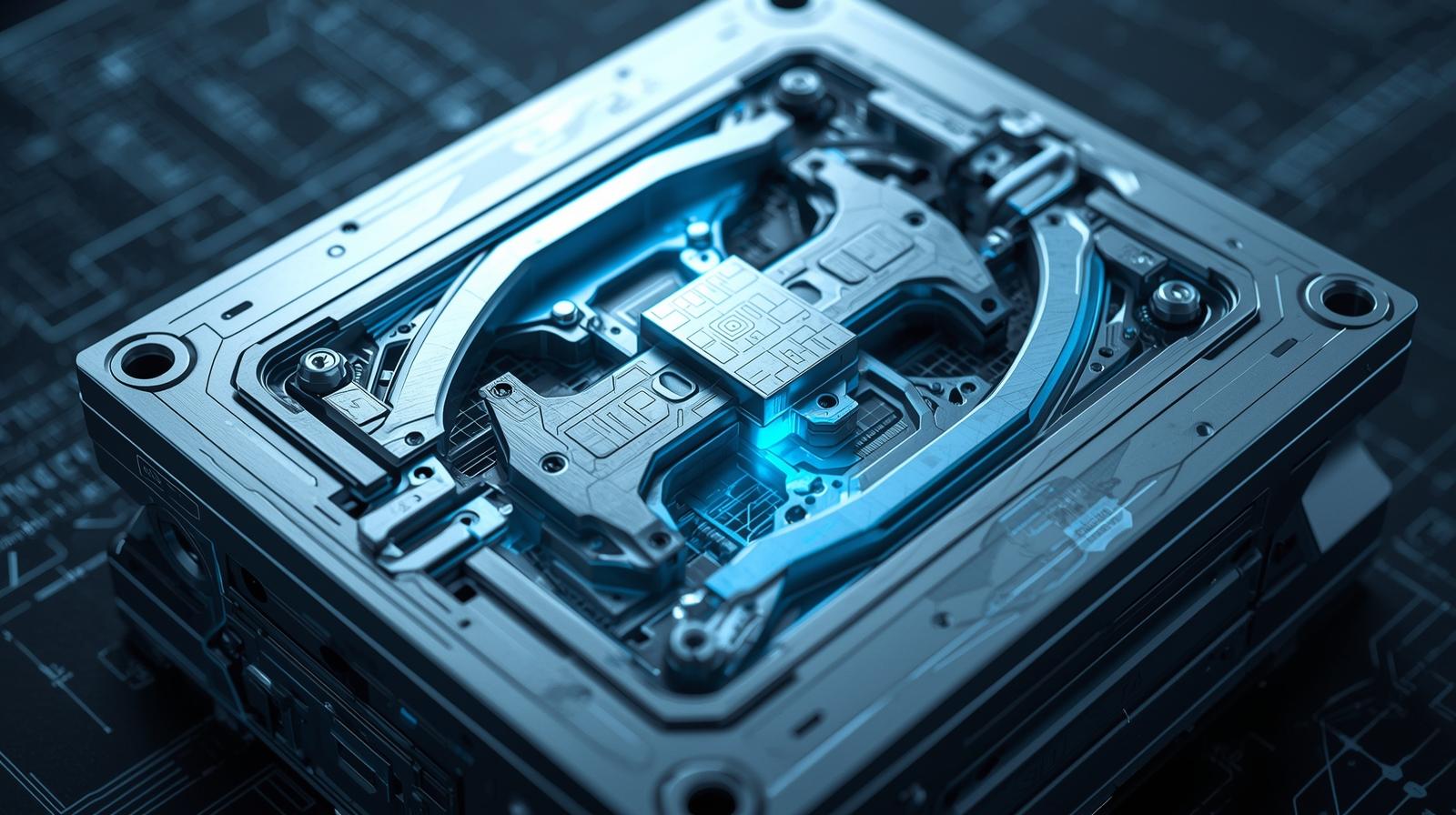

Design av støpeformer i aluminium krever presisjon i kjøling, trekkvinkler og materialflyt for effektivitet og holdbarhet

Delgeometri og kompleksitet

Støpeformene er komplekse og krever sofistikert design for å sikre at metallet flyter lett og lett kan støpes ut. Egenskaper som underskjæringer, smale ribber og dype hulrom kan kreve glidere eller løftere slik at defekter unngås og nøyaktige dimensjoner beholdes.

Optimalisering av veggtykkelse

Jevn veggtykkelse i aluminiumstøpegods brukes til å regulere kjølehastigheten og væskestrømmen. Avvik kan føre til krymping, skjevhet eller porøsitet, mens en jevn overflate forbedrer den strukturelle integriteten, støpeoverflaten og den generelle påliteligheten til støpegodset.

Utkastvinkler og viktigheten av dem

Utkastvinkler spiller en viktig rolle i enkel utstøting av deler som brukes i støpeformene av aluminium. De sikrer reduksjon av friksjon mellom veggene i støpingen og formen, eliminerer klebing eller skade på overflaten, og multipliserer formens medisinske levetid i betydelig grad og forbedrer effektiviteten i produksjonen.

Materialvalg i formdesign

Velge riktig verktøystål

Å velge riktig verktøystål er svært viktig i utformingen av støpeformen i aluminium, siden verktøyet skal tåle høy temperatur, injeksjonstrykk og repeterbarhet. H13-stål er veldig populært på grunn av høy seighet, varmebestandighet og lang tids stabilitet i dimensjonene.

Slitestyrke og varmeledningsevne.

Varmeledningsevnen er svært høy, noe som gjør at formene kjøles ned svært raskt, slik at støpesyklustiden reduseres og formene blir av høy kvalitet. I mellomtiden er slitestyrken høy, slik at man unngår erosjon og sprekker, så det er ikke noe kompromiss mellom ytelse og produksjonseffektivitet.

Grunnleggende design av gatesystemer

Formålet med grensesystemet

Portsystemet styrer strømmen av smeltet aluminium som inneholder formen eller molekylet i formhulrommet under støping. Et riktig utformet system gir en jevn og kontrollert fylling, reduserer turbulens og sørger for at det ikke oppstår luftfeller, kuldebroer og andre defekter som kan påvirke støpestyrken og overflatekvaliteten.

Optimalisering av portplassering og -størrelse

Under styringen av smeltet aluminium er det viktig å ha en riktig plassering og størrelse på porten for å flyte på en jevn måte gjennom formen eller hulrommet. Riktig posisjonering letter lik fylling, behersket størkning og reduserer iboende belastninger, krympelaster og svake regioner i sluttresultatet av det støpte aluminiumsstykket.

Beste praksis for løperdesign

Løpene er jevne, balanserte og av riktig størrelse slik at det smeltede aluminiumet kan fylle hulrommet effektivt. De gradvise endringene og ubetydelige syresvingene vil redusere turbulent energi, forbedre strømningens ensartethet og gjøre det lettere å opprettholde trykket, noe som fører til økt kvalitet og pålitelighet for støpte deler.

Ventilasjon og luftstyring

Hvorfor riktig ventilasjon er avgjørende

Ved støping av aluminium bør luft og gasser som er innestengt i støpeformen, ikke få lov til å forbli innestengt siden det smeltede metallet kommer inn i hulrommet ved riktig utlufting. Dårlig utlufting kan føre til porøsitet, overflatedefekter og dårlige innvendige strukturer, noe som reduserer styrken på delene, utseendet og kvaliteten på hele støpegodset.

Vanlige ventilasjonsfeil du bør unngå

Feil som underventilering, feil plassering av ventilen og obstruksjon av ventilen er de vanligste ventilasjonsfeilene. Slike feil tillater ikke effektiv utslipp av gasser og resultatet av feil og upålitelige resultater. Ventilasjon bør utføres på den mest hensiktsmessige måten for å oppnå pålitelige, feilfrie støpte elementer av aluminium.

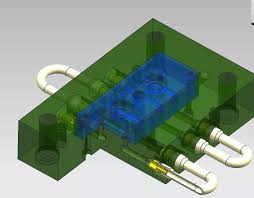

Kjølesystemdesign for kvalitetsstøpegods

Effektiv kjølesystemdesign sikrer støpegods av høy kvalitet ved å forbedre termisk kontroll og redusere antall defekter

Betydningen av jevn kjøling

Selv ved støping av aluminium er jevn kjøling en nødvendighet, siden det regulerer størkningshastigheten i hele delen. Mangel på homogen kjøling kan føre til skjevhet, sprekker og indre spenninger, og jevn kjøling forbedrer dimensjonsstabiliteten, den mekaniske styrken, overflatekvaliteten og den generelle påliteligheten til det ferdige støpegodset.

Strategier for plassering av kjølekanaler

Klimaanlegget skal plasseres strategisk nær områder som genererer mye varme, slik at det kjøler effektivt uten at det går på bekostning av formenes styrke. Avstand, liksidige mønstre og kanalbaner vil resultere i jevn temperaturfordeling, minimere syklustiden, eliminere defekter og øke levetiden til støpeformene.

Utskytningssystemets utforming

Typer av utkasterpinner

Det finnes mange typer utstøtingspinner, for eksempel standardpinner, hylseutstøtere og bladutstøtere, som passer til en bestemt geometri på deler og en bestemt delutforming på støpeformen. Valget av utstøtingsstifttype er for å få en delutløsning som er fri for bulker, ingen skader på overflaten, og fortsatt ha et dimensjonsnøyaktig eksempel på den støpte aluminiumskomponenten.

Forebygging av skader på deler under utskyting

For å unngå skader under utstøtingen må man sørge for en avveining mellom kraften som utstøpersystemet utøver. For stor kraft kan bøye eller knekke støpegodset, og for liten kraft kan føre til at delen kleber seg fast. Utstøpersystemets utforming og plassering av stiften kan anses som avgjørende for å opprettholde kvaliteten, redusere antall defekter og sikre effektiv bruk av støpeformen.

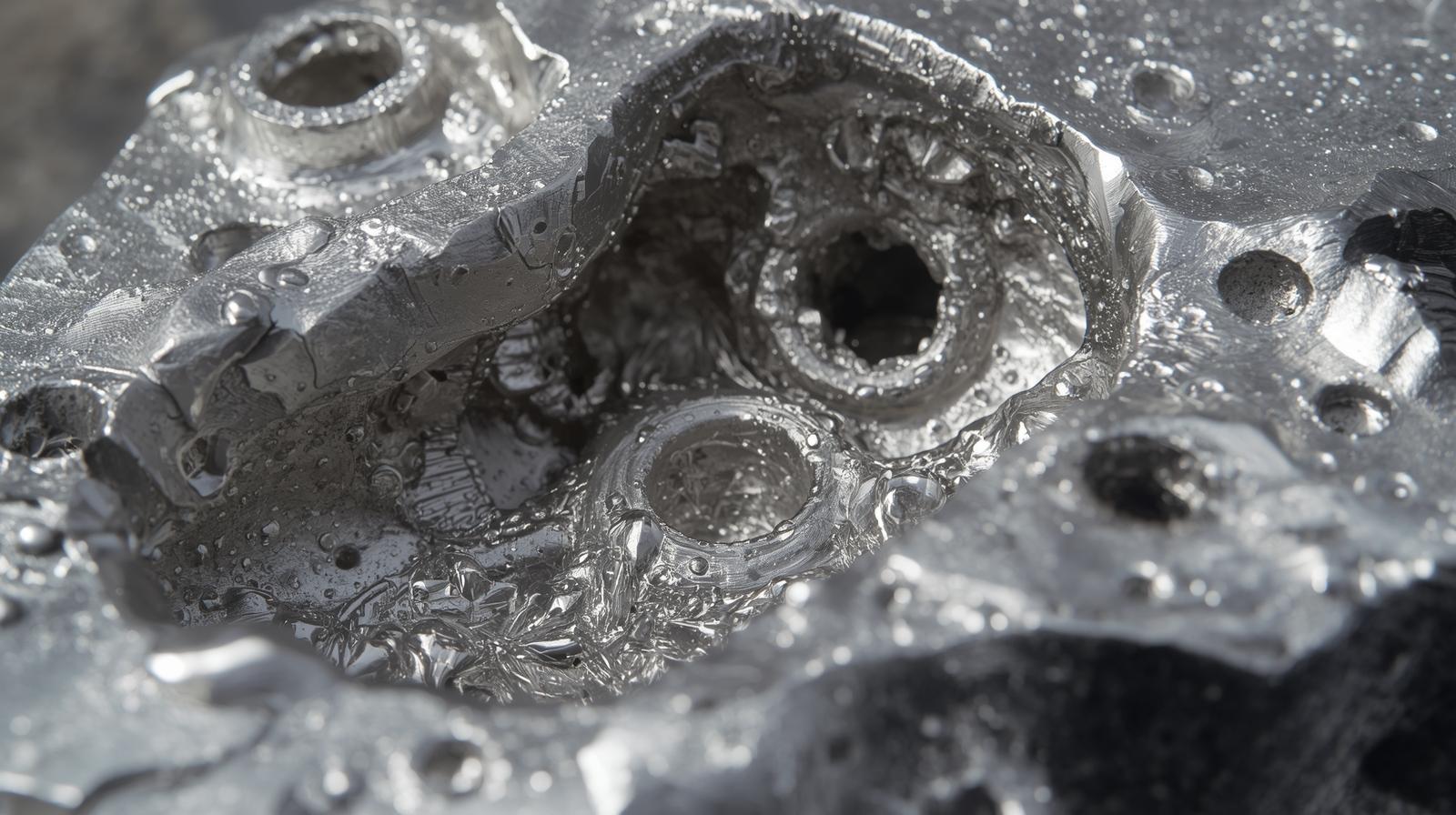

Håndtering av krymping og porøsitet

Effektiv formdesign og prosesskontroll reduserer krymping og porøsitet i aluminium, noe som gir støpegods av høy kvalitet

Forstå krymping av aluminium

Når et objekt lages av aluminium, krymper det på grunn av avkjøling og størkning, og kan derfor forårsake dimensjonsfeil og indre spenninger uten at man tar hensyn til en slik effekt. Ved å designe formene med hensyn til krymping, vil sluttresultatet i støpingen beholde de samme distinkte størrelsene, strukturen og kvalitetsproduksjonen hele veien.

Designteknikker for å redusere porøsitet

Porøsiteten i aluminiumstøpegods kan undergrave komponenter og påvirke overflatekvaliteten. Portdesign, god utlufting og reduksjon av innsprøytningstrykket kan brukes til å redusere innestengt luft og krympekaviteter. Ved å legge vekt på disse forebyggende tiltakene når man utformer en støpeform, kan man garantere sterkere, feilfrie støpegods uten å måtte gjøre noen inngrep i etterkant av produksjonen.

Simulering og testing av formflyt

Fordeler med Mold Flow Analysis

Flyten av støpealgoritmene simuleres i form av en formflytanalyse som forutser mulige defekter som luftfeller, kaldstopper, skjevfylling og annet, og foretrekker å ikke produsere formen. Dette gjør det mulig for ingeniørene å effektivisere designprosessen, forbedre kvaliteten, minimere materialsvinn og spare mye tid og produksjonskostnader.

Minimering av prøving og feiling i produksjonen

Virtuell testing av støpeformer vil gjøre det mulig for produsentene å oppdage og eliminere designfeil før de faktisk må produsere. Dette vil minimere kostbare iterasjoner og skraping, øke utviklingshastigheten og redusere tiden det tar å komme på markedet, samt gi effektiv støping av høy kvalitet med færre uventede feil i selve prosessen.

Overflatebehandling og estetiske hensyn

Oppnå overlegen overflatekvalitet

Den høye kvaliteten på overflatene i design av støpeformer i aluminium krever fabrikkerte hulrom inne i formen, og kontroll av metallflytnøyaktigheten. Godt etterbehandlede støpegods er glattere og ikke-porøse, noe som gir et estetisk høyverdig produkt med begrensede overflatedefekter, jevn tekstur og med få eller ingen etterbehandlinger, fordi det produseres et stort antall støpegods med minimale overflatefeil, og fordi hvert støpegods er estetisk tiltalende rett ut av formen.

Teksturering og polering av støpeformer

Teksturering og polering av støpeformene forbedrer både produksjonsdelene og funksjonaliteten. Grepet kan forbedres ved hjelp av teksturering, små defekter kan skjules, eller det kan lages ornamenter, mens en glatt finish gis gjennom polering. Når man har det utseendet man ønsker, får man til slutt den perfekte utformingen av støpegods for å tilfredsstille både praktiske og estetiske behov.

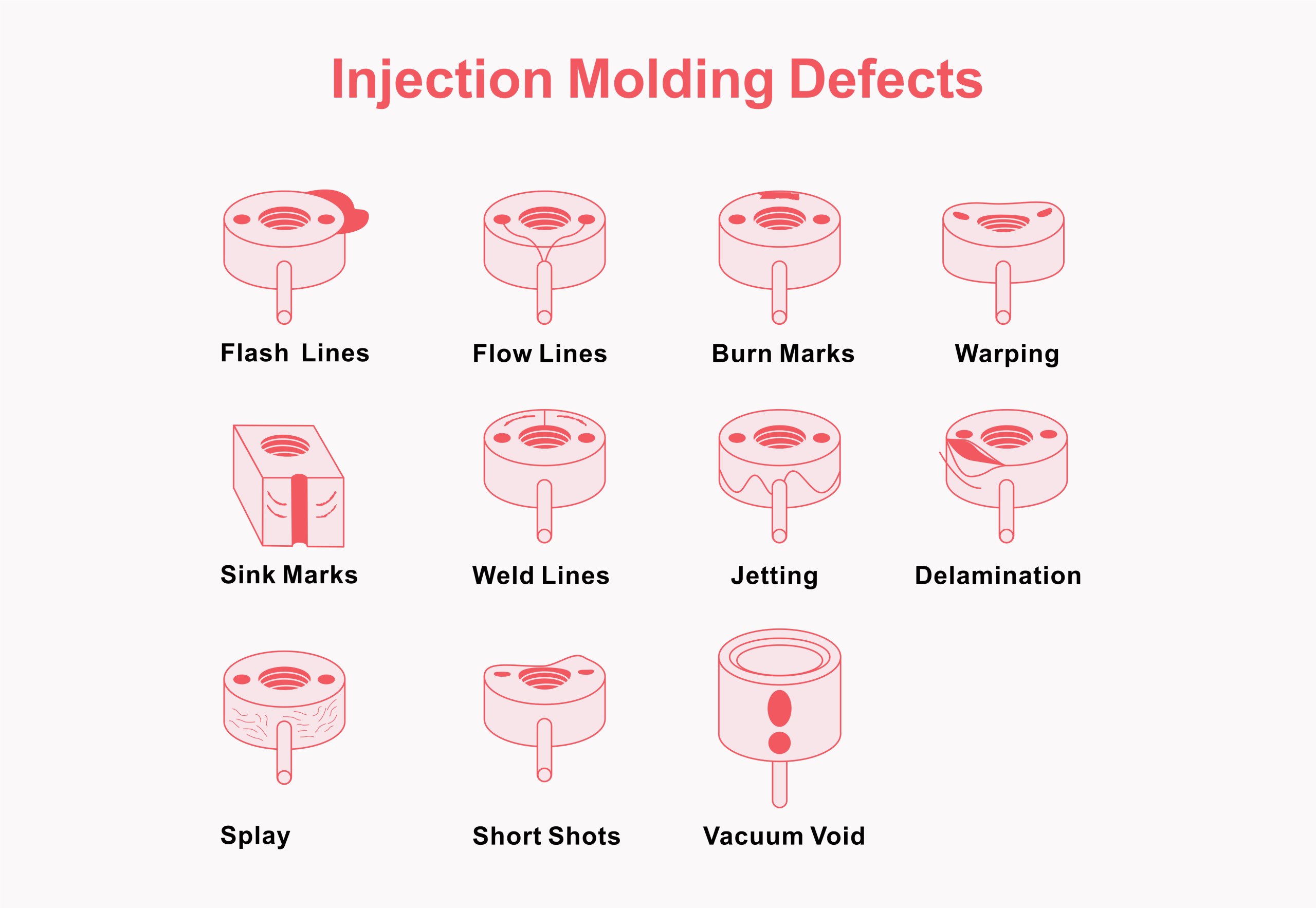

Vanlige designfeil og løsninger

Identifisering av vanlige feil i formkonstruksjonen og bruk av løsninger forbedrer støpekvaliteten, holdbarheten og effektiviteten

Flash-formasjon

Flash er et resultat av at smeltet aluminium blør gjennom når formhalvdelene deler en spalte, har blitt slitt eller ikke er klemt fast. Det danner uønsket fremmed støpemateriale på kantene. Trange toleranser, justering av formen og høyt klemmetrykk vil hindre dannelsen av blinker, og dette vil resultere i renere og mer nøyaktige støpegods.

Cold Shuts og feilkjøringer

Kaldstopper er situasjonene når smeltet metall ikke fyller formhulen på en fullstendig måte, og det er størknet, noe som kan være forårsaket av lav temperatur eller lav flyt. Disse feilene unngås ved å optimalisere portens design, høyere metalltemperatur og injeksjonshastighetskontroll og presentere strukturelt sunne, fullstendig formede aluminiumstøpegods.

Kostnadsoptimalisering ved design av støpeformer i aluminium

Balanse mellom kvalitet og budsjett

Ved å sikre intelligente valg i utformingen av formene er det mulig å få støpegods i aluminium av høy kvalitet uten å pådra seg store utgifter. Maksimering av materialforbruk, reduksjon av kompleksitet og effektivitet reduserer de langsiktige produksjonskostnadene uten at det går på bekostning av styrke, presisjon og overflatefinish.

Design av produserbarhet (DFM)

Design for Manufacturability (DFM) legger vekt på å designe støpeformer og komponenter som er enkle å produsere, montere og inspisere. Det reduserer feil, syklustid og konstant kvalitet, noe som sparer tid, kostnader og innsats i produksjonsprosessen.

Bærekraft og effektivitet i moderne formdesign

Energieffektiv design av støpeformer

Energieffektive støpeformer: Den sparer energi ved å ha optimaliserte kjølekanaler og kortere syklustid. Dette reduserer ikke bare driftskostnadene, men også karbonavtrykket og gjør dermed aluminiumstøping mer bærekraftig og miljøvennlig.

Redusere materialavfall

Med riktig utforming av grinder og løpere får man god metallflyt med minimalt med skrap og kasserte deler. Materialeffektivitet senker kostnadene, sparer ressurser og bidrar til bærekraftige metoder for produksjon av aluminiumstøpegods uten at det går ut over kvaliteten på delene eller effektiviteten i produksjonsprosessen.

Fremtidige trender innen design av støpeformer i aluminium

Innovasjoner innen design av støpeformer i aluminium fokuserer på effektivitet, defektreduksjon og bærekraft for neste generasjons produksjon

Automatisering og smarte støpeformer

Sensorer og kontrollsystemer kombineres for å danne automatisering og smart støpeformteknologi, som sporer trykk, flyt og temperatur i sanntid. Dette gir prediktivt vedlikehold, minimerer nedetiden, forbedrer konsistensen og gir bedre kvalitet i støpegods av aluminium med bare lite menneskelig berøring.

Moden simuleringsteknologi

Simuleringsverktøy med kunstig intelligens bestemmer strømnings-, kjøle- og størkningsegenskapene til metallet i forkant av produksjonen av formene. De overlegne teknologiene øker presisjonen i utformingen, oppdager mulige feil, forbedrer gating- og kjøleprosesser og sparer mye tid, penger og forbedrer kvaliteten på støpegodsene.

Konklusjon

Design av støpeformer i aluminium har blitt nøkkelen til holdbare deler av høy kvalitet. Alle aspekter, som f.eks. gating, kjøling, utstøping og utlufting, har innvirkning på sluttproduktet. Design har evnen til å redusere feil, maksimere effektiviteten og redusere variasjonen i ytelse, og derfor er gjennomtenkt planlegging og oppmerksomhet på detaljer avgjørende faktorer for å oppnå suksess i produksjonen.

Ofte stilte spørsmål (FAQ).

Så hvorfor er utformingen av støpeformen så viktig med aluminium?

Siden det har direkte innvirkning på kvaliteten på delene, effektiviteten i produksjonen og de generelle kostnadene.

Hva ville være den optimale tykkelsen på veggen av aluminiumstøpegods?

Jevn tykkelse, det vil si generelt mellom 1,5-4 mm, avhengig av bruk.

Hvilken innvirkning har utlufting på kvaliteten på avstøpningene?

Luftinneslutning unngås ved riktig utlufting og gjør overflaten mer porøs og mindre overflatedefekt.

Er det virkelig mulig å redusere antall defekter ved hjelp av simulering av formflyt?

Ja, den finner mulige problemer før produksjonen, noe som sparer tid og penger.

Hva er det mest brukte støpematerialet som støpeform?

H13-verktøystål brukes også ofte fordi det er et svært slitesterkt og varmebestandig verktøy.

0 kommentarer