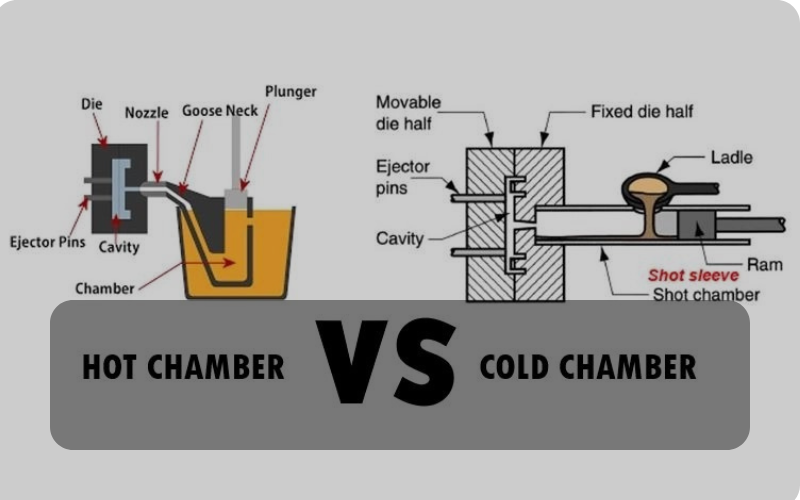

Støping med varmt kammer og kaldt kammer er begge metallstøpemetoder. Men de fungerer på forskjellige måter. Varmkammerstøping bruker en innebygd ovn. Det fungerer raskere og lager deler av metaller med lavt smeltepunkt som sink. I mellomtiden bruker kaldkammerstøping en separat ovn for å smelte metall. Det kan produsere deler fra metaller med moderat til høyere smeltepunkt som aluminium, men fungerer ikke raskt.

Valget av metalltype og detaljens kompleksitet er avgjørende for valget. Les denne artikkelen for å finne ut mer om de ulike aspektene, legeringene, bruksområdene og prosessene.

Varmkammerstøping

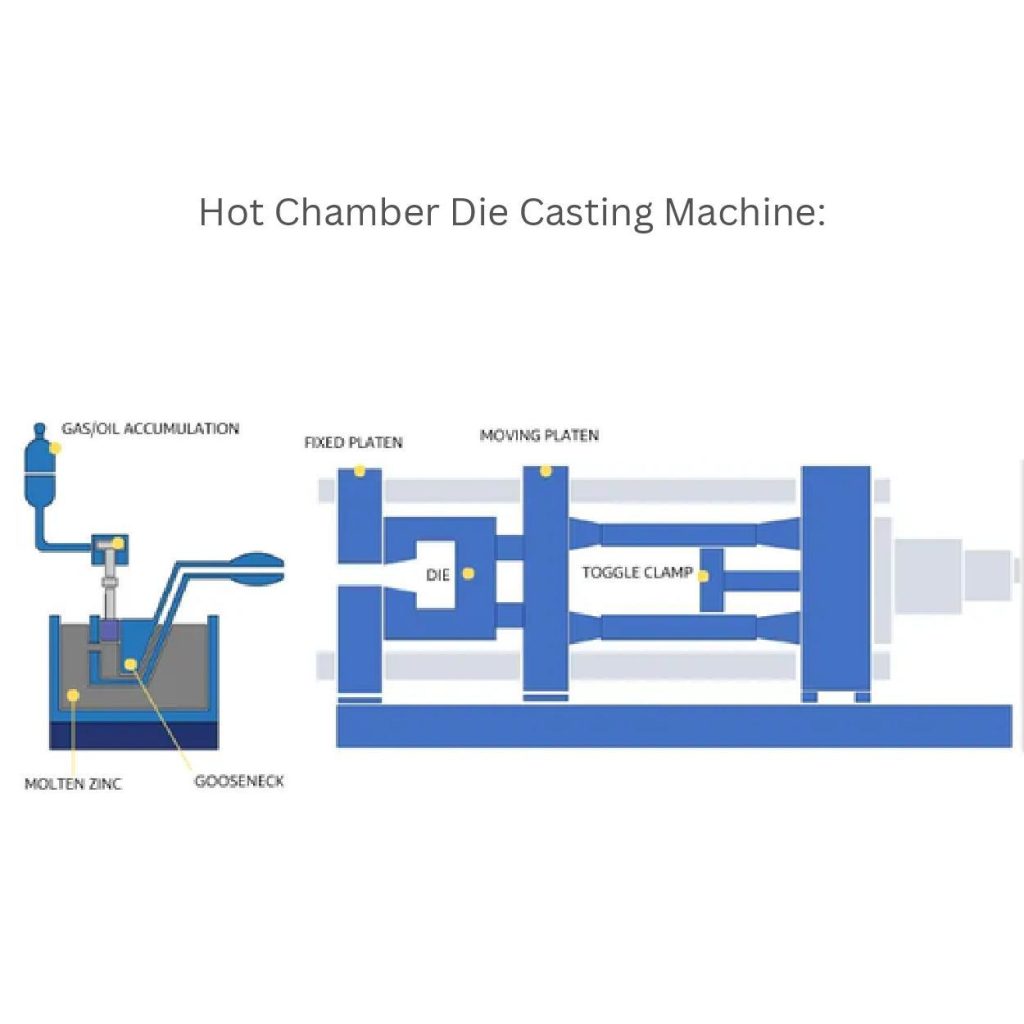

Prosessen kalles varmkammer på grunn av det nedsenkede injeksjonssystemet (svanehalsystem og stempel) i det smeltede metallet inne i en ovn. Det går raskere å bruke en automatisert teknikk for å lage metalldeler.

Produsenten presser smeltet metall inn i en gjenbrukbar stålform under høyt trykk. Sink, tinn og blybaserte legeringer er de viktigste metallene som brukes. Denne prosessen fungerer med metall med lavere smeltepunkt (under 450 °C / 842 °F) for å unngå skader på injeksjonssystemet. Blylegeringer er imidlertid begrenset i mange bransjer på grunn av giftigheten.

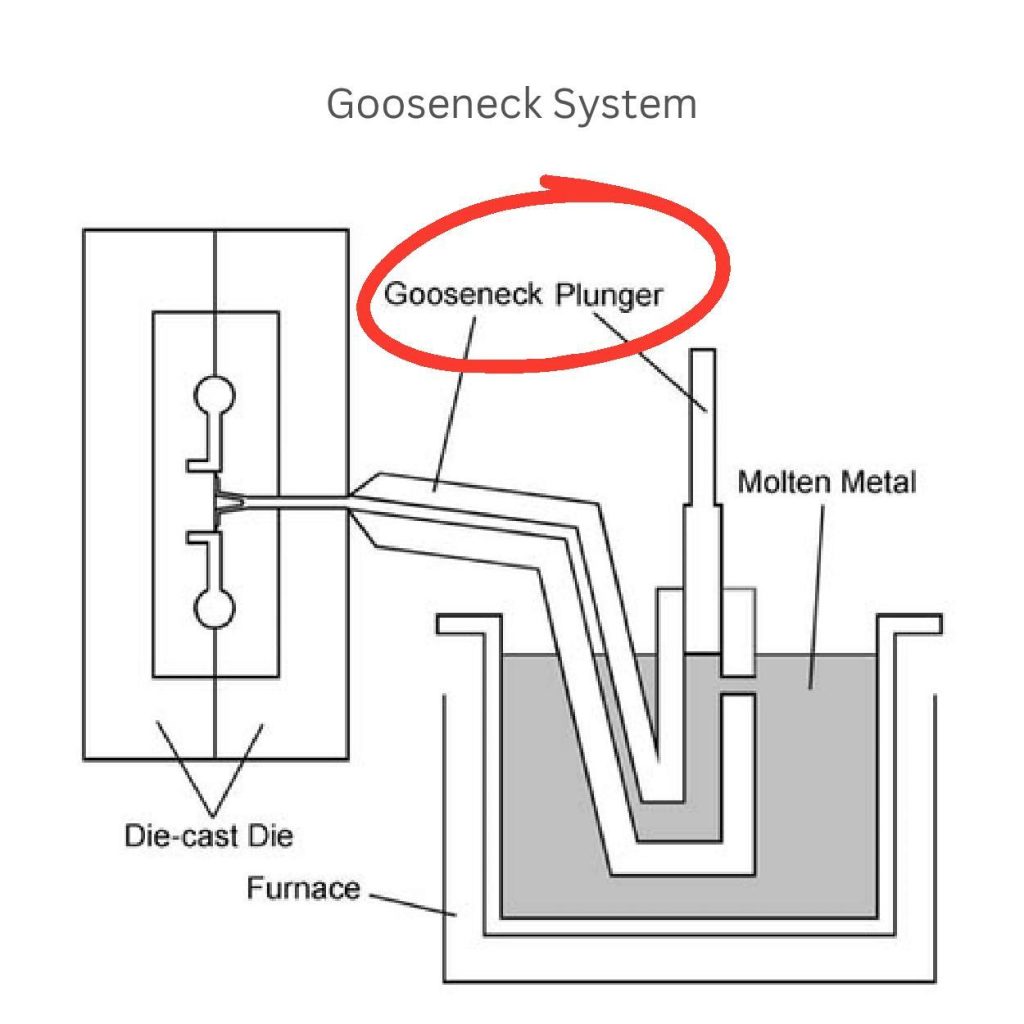

Injeksjon av metall: Svanehals-systemet

Svanehals-systemene i varmkammerstøping fungerer for å pumpe smeltede legeringer inn i formhulrommet. Den er nedsenket i en ovn for å forbedre metallflyten. Et hydraulisk eller pneumatisk stempel drevet av olje/gass med et trykk på 7-15 MPa / 1 000-2 200 psi tvinger metallet inn i støpeformen og opp i svanehalsen. Denne konstruksjonen er ideell for masseproduksjon, og tillater 2-5 injeksjoner per minutt.

Viktige utfordringer:

Noen urenheter, som oksidert metall, kan samle seg i svanehalsen og danne slagg. De blokkerer gjennomstrømningen og reduserer dermed kvaliteten på delene. Dette må derfor unngås ved hjelp av egnede rengjøringssystemer.

I tillegg fører konstant eksponering for smeltet legering til at stempelet og svanehalsen forringes over tid. Dette krever utskifting hver 50 000-100 000 syklus.

Formens materialer og holdbarhet

Matriksene er laget av sterkere og hardere materialer som stål (f.eks. H13-kvalitet). Disse matrisene har en tendens til å tåle sterkt trykk og varme. Det dannes imidlertid små sprekker inne i matrisen når den varmes opp til over 400 °C og kjøles ned. En hvilken som helst matrise kan holde i 100 000-500 000 sykluser før den må repareres.

Når vi snakker om kostnadene, er de fortsatt høye, fra $20 000 til $50 000 per dyse. Det blir alternativt rimelig når det brukes til masseproduksjon. Regelmessig vedlikehold, belegg og temperaturstyring øker uunngåelig levetiden.

Fordeling av syklustid

- Påfylling: Det tar 0,1-0,5 sekunder å sette smeltet metall inn i matrisen. Hastigheten avhenger vanligvis av stempelkraften og metallets viskositet.

- Størkning: Det smeltede metallet avkjøles og stivner i løpet av 2-10 sekunder. Tykkere deler trenger lengre tid, mens tynnveggede deler (f.eks. 1-3 mm) kjøles ned raskt nok.

- Utstøting: Utstøtingspinner gjør denne prosessen enkel, og fjerner delen på 1-3 sekunder. I tillegg unngår man at emnet setter seg fast ved å spraye smøremiddel på matrisen (f.eks. grafitt).

Temperaturkontroll

For å oppnå jevn støpekvalitet er det viktig å velge en nøyaktig temperatur. Derfor holder ovnen den smeltede sinken på 410-430 °C (770-806 °F). Dette betyr at temperaturendringer på bare 10 °C kan forårsake feil.

Under støpingen varmes ovnen opp av elektriske motstandsovner eller gassbrennere. I mellomtiden overvåker termoelementer temperaturen hele tiden. Dette er fordi dårlig kontroll (for varmt) forringer metallet, og for kaldt fører til slagg. På samme måte vil for tidlig størkning ikke fylle hull eller forårsake sprekker.

Utstøtingssystem

Delen er klar til å tas ut når metallet er helt fast. Produsentene åpner matrisen ved hjelp av utstøterpinner som skyver delen ut.

I tillegg, hydrauliske aktuatorer kontrollere kraften og unngå skader. I mellomtiden frigjør vinklede pinner komplekse former jevnt. Du kan også bruke en smøremiddeltåke for å kjøle ned matrisen og hindre at den setter seg fast. Alt dette betyr at velfungerende utstøtingssystemer fungerer svært effektivt.

Fordeler

- Denne prosessen er 3-4 ganger raskere enn kaldkammerstøping.

- Innebygde ovner bruker 20-30% mindre energi enn de som smelter metall separat.

- Den lager deler med små toleranser (±0,1 mm) og glatte overflater.

- Varmkammerstøping er ideelt for masseproduksjon (10 000+ deler).

- Det er mye brukt i hengsler til biler eller elektroniske hus.

Ulemper

- Denne teknikken er ikke egnet for aluminium eller pressstøping av magnesium. Fordi de har et høyere smeltepunkt, noe som vil skade svanehalsen.

- Temperaturavvik ved hyppig sykling påfører svanehalsen store påkjenninger, og det oppstår sprekker som følge av dette.

- Krever skumming av urenheter for å unngå slagg.

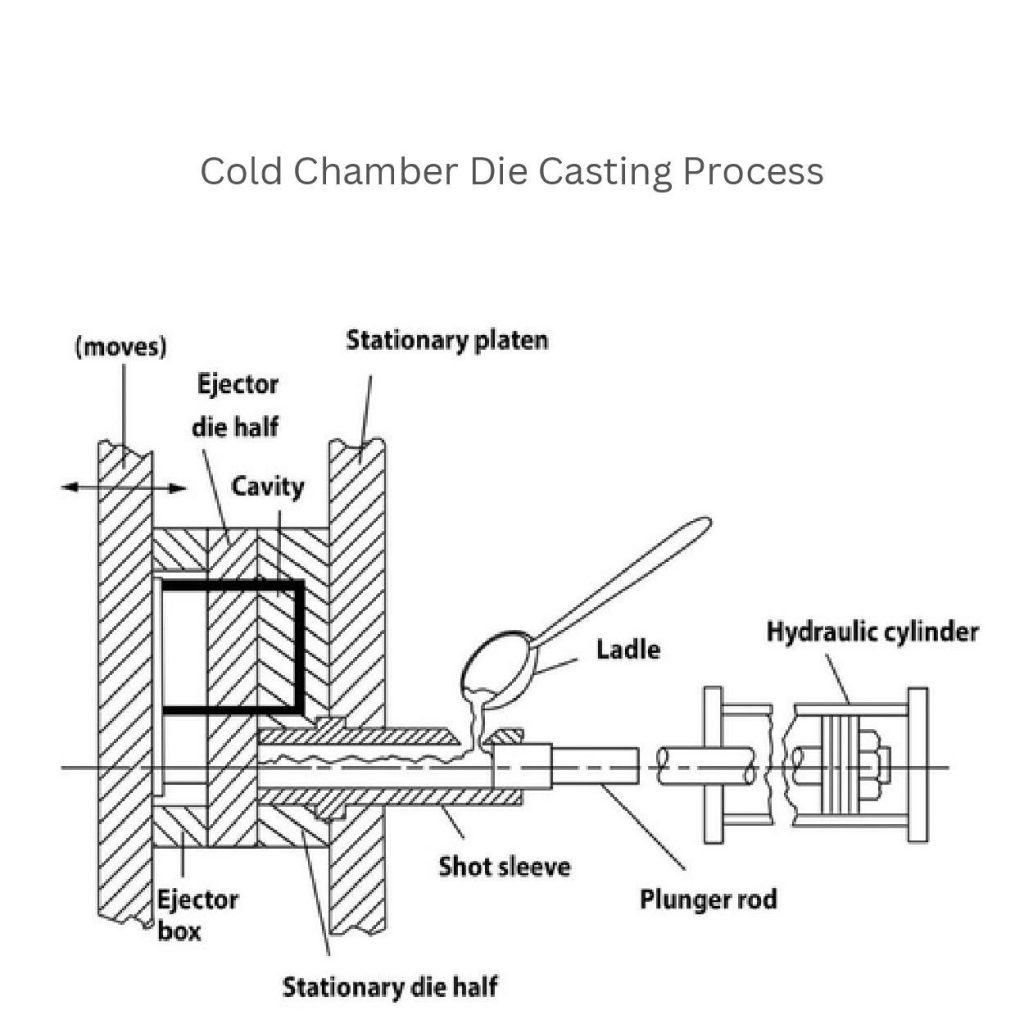

Støping i kaldt kammer

Kaldkammerstøping er ikke som varmkammerstøping; den har en egen ovn for å smelte metall. I stedet flytter produsentene smeltet metall gjennom en øse inn i skuddhylsen. Hvor det hydrauliske stempelet tvinger det inn i formhulen. Resten av prosessen er nesten lik. Denne prosessen fungerer godt med moderate til høye smeltetemperaturer av metaller som aluminium, magnesium og kobberbaserte legeringer.

Støping og injisering av metall

Du kan overføre oppvarmet metall mot maskinen ved hjelp av enten en manuell eller automatisert øse.

- Manuell øsing er langsommere og ikke veldig konsekvent. Den brukes til å helle smeltet metall inn i sprøytehylsen. Dette fører til variasjoner i delkvaliteten.

- Automatisert øsing refererer til en robotarm. Den måler og setter inn det oppvarmede metallet nøyaktig. Den fyller hullene riktig og reduserer menneskelige feil. Denne prosessen bidrar til å forbedre produksjonshastigheten på rundt 10-20%. I tillegg fjerner den defekter som luftinneslutninger og ufullstendige fyllinger.

Skuddhylse og stempel

Korte hylser er en del av injeksjonssystemer. Det er her det smeltede metallet helles ut før det sprøytes inn i matrisen. Produsentene lager dem av hardere materialer som stål, slik at de tåler høye temperaturer og trykk.

Stempelet er som en stang som drives av en hydraulisk sylinder. Den tvinger den smeltede legeringen inn i formen. Vanligvis kan dette være av to typer: flat og konisk.

Et flatt stempel fungerer for enklere deler med konstant veggtykkelse. Koniske stempler er nyttige for tøffe konstruksjoner, og stopper turbulens og luftinneslutning.

Materialer til matriser

I utgangspunktet inneholder kaldkammerformene herdet verktøystål som H13 eller H11. Dette materialet har allerede et godt forhold mellom styrke og vekt og er slitesterkt. Det tåler derfor høy varme (opptil 700 °C/ 1292 °F) og intense injeksjonstrykk uten å deformeres.

Det er imidlertid noen utfordringer som matrisen står overfor. For eksempel forårsaker varmekontroller fra konstant varme og kjøling sprekker i overflaten. I mellomtiden fører erosjon fra høytemperaturlegeringer til gradvis slitasje.

Prøv derfor å fokusere på regelmessig vedlikehold, overflatebehandling og belegg (nitrering eller PVD). Dette kan øke matrisens levetid og forbedre ytelsen.

Kjølekanaler

Ingeniørene integrerer kjølekanaler i støpeformen på en strategisk måte. Disse kanalene regulerer nemlig størkningstrinnet og reduserer syklustiden. Ved å plassere dem i nærheten av områder med høy varme kan man oppnå konstant kjøling. Det fører derfor ikke til skjevhet, krymping eller indre sprekker.

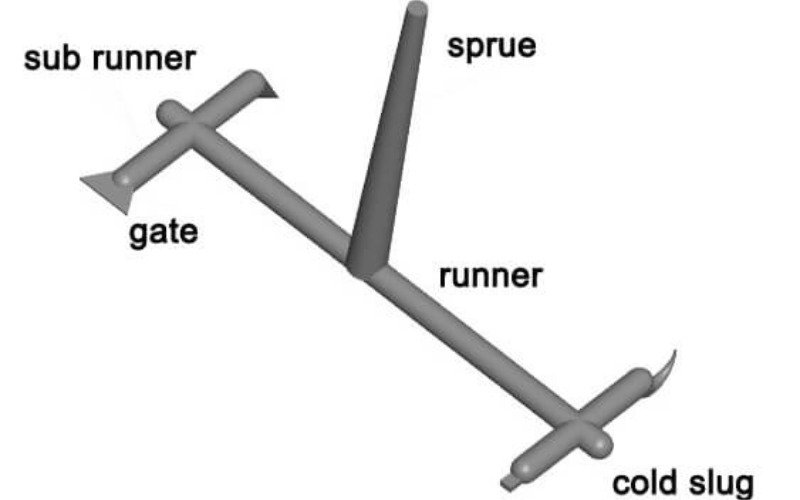

Gran- og løpesystem

Disse komponentene i kaldkammermaskinen bidrar til å lede oppvarmet legering fra sprøytehylsen inn i formhulen.

Granatdelen er gjerne et inngangspunkt der løpere distribuerer metall bort. Utform dem på riktig måte for å fjerne større defekter som luftinneslutning og blokkeringsflyt.

Utstøtingssystem

Når det størknede støpegodset skal fjernes fra støpeformen uten å bli skadet, sørger utstøtingssystemer for jevn ytelse. Disse systemene omfatter bruk av utstøterpinner, smøremiddelspray, hydrauliske aktuatorer og utstøterbokser som ligner på varme kamre.

Når delen blir avkjølt, åpnes matrisen, utstøterboksen aktiveres, og utstøterpinnene skyver ut den støpte delen.

Fordeler

- Den kan støpe et bredere spekter av legeringer som aluminium, magnesium og kobber.

- Det er mindre termisk sjokk fordi skuddhylsen og stempelet ikke står overfor konstant smeltet metall, noe som reduserer slitasjen.

- Den kan lage svært skarpe, detaljerte deler med tynne vegger.

Ulemper

- Den er langsommere enn varmkammerprosessen og tar 20-60 sekunder per del.

- Den trenger mer energi og vedlikehold på grunn av høyere temperaturer og trykk. Det gjør den kostbar.

- Bruken av manuell øsing og vedlikehold av matriser øker ofte behovet for arbeidskraft.

Sammenligning av varmkammer- og kaldkammerstøping

| Parameter | Varmkammerstøping | Støping i kaldt kammer |

| Typiske legeringer | Sink, tinn, blybaserte legeringer | Aluminium, magnesium, kobberbaserte legeringer |

| Metalltemperaturer | 400-450 °C (752-842 °F) | 600-700 °C (1112-1292 °F) |

| Injeksjonstrykk | 7-15 MPa (1 000-2 200 psi) | 30-150 MPa (4 350-21 750 psi) |

| Syklustider | 5-15 sekunder | 20-60 sekunder |

| Temperaturer på matriser | 150-200 °C (302-392 °F) | 200-300 °C (392-572 °F) |

| Verktøykostnader | Lavere (enklere matriser, mindre vedlikehold) | Høyere (komplekse matriser, hyppig vedlikehold) |

| Produksjonspriser | 300-700 deler/time | 100-300 deler/time |

| Overflatebehandling | Jevn, minimal etterbehandling er nødvendig | Bra, det kan kreve ytterligere etterbehandling |

| Toleransekapasiteter | ±0,1 mm | ±0,2 mm |

| Energiforbruk | Bruker 20-30% mindre energi | Krever ekstern smelting, noe som øker energiforbruket |

| Delkompleksitet | Håndtere små til mellomstore deler, enkel til moderat kompleksitet | Best for større, mer komplekse deler |

Casestudier

Produsenter bruker ofte varmkammerstøping til å lage spenner og festeanordninger i sinklegering. De bruker denne teknikken på grunn av dens evne til å produsere små deler og masseproduksjon.

Mens kaldkammerstøping produserer motorblokker i aluminium. Denne delen inkluderer stor størrelse, kompleks geometri og behovet for høy styrke. Derfor er kaldkammerstøping det beste.

Bruksområder og bransjer

Biler:

Bilindustrien bruker varmkamre til å produsere deler i sinklegeringer, for eksempel komponenter til sikkerhetsbelter, vindusviskere og lydhus til biler. De imponerende egenskapene til sink gir dem en glatt overflate og høy holdbarhet.

Motsatt hjelper kaldkammerstøping med å lage motorbraketter, motorromskomponenter og belysningsdeler i aluminium. Dette er fordi det kan skape vanskelige design med høy styrke.

Luft- og romfart:

Du vet, varmkammerstøping brukes sjelden til romfartsdeler. Det er fordi støpemetallet (sink, magnesium) har et lavere smeltepunkt. Men det betyr ikke at det ikke er noen bruk av denne prosessen i denne bransjen. Mange små romfartsdeler i magnesium, som braketter, hus og kontakter, er laget med den. Det gir lettvektsstyrke, korrosjonsbestandighet og holdbarhet.

Imidlertid brukes kaldkammerstøpte deler laget av magnesiumlegeringer i fly. For eksempel seterammer og kabinkomponenter. Disse delene er lettere og sterkere.

Forbruksvarer:

Produsentene lager produkter som er populære innen mote og tilbehør ved hjelp av varmkammerstøping. For eksempel spenner, glidelåser og pyntegjenstander i sinklegering.

Elektronikkskap og kjøleribber av aluminium er mye brukt i forbrukerelektronikk. De er laget med en kaldkammerprosess.

Nye bruksområder

Elektriske kjøretøyer (EV):

Støpegods brukes i økende grad til å produsere lette batterihus og strukturelle komponenter til elbiler.

Den økende etterspørselen etter lette deler til elbiler er årsaken til den utstrakte bruken av trykkstøpingsteknikken. Denne prosessen skaper batterihus og strukturelle komponenter som veier mindre enn gjennomsnittet og er sterkere.

5G-teknologi:

Aluminium- og magnesiumstøpegods har nå blitt viktige komponenter for 5G-infrastrukturen. For eksempel antennehus og varmestyringssystemer.

Konklusjon

Varmkammerstøping går raskt og er et rimelig alternativ. Den håndterer metaller med lavere smeltepunkt som sink. På den andre siden bruker kaldkammerstøping mer energi ettersom den smelter legeringen separat. Denne prosessen er imidlertid effektiv for tøffe materialer med høyt smeltepunkt som aluminium, kobber osv. Når du velger, må du se etter metallets egnethet, designkompleksitet og produksjonsvolum. På denne måten får du de ønskede resultatene.

0 kommentarer