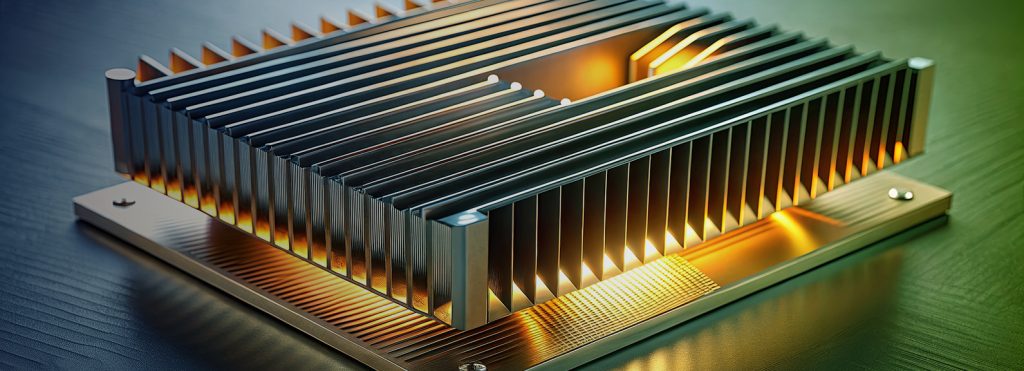

Ekstrudering av aluminiums kjøleribber kan være et komplisert begrep, men termisk styring er et obligatorisk aspekt av bransjer, nemlig elektronikk, bilindustri og belysning. Enkelt sagt er kjøleribber i aluminium beregnet på å håndtere varme som genereres av mange enheter og kjøle dem ned og betjene dem. Denne artikkelen vil beskrive hvordan disse viktige delene blir ekstrudert, og hvorfor aluminium er det foretrukne materialet å bruke i kjøleribber.

Hva er ekstrudering av kjøleribber?

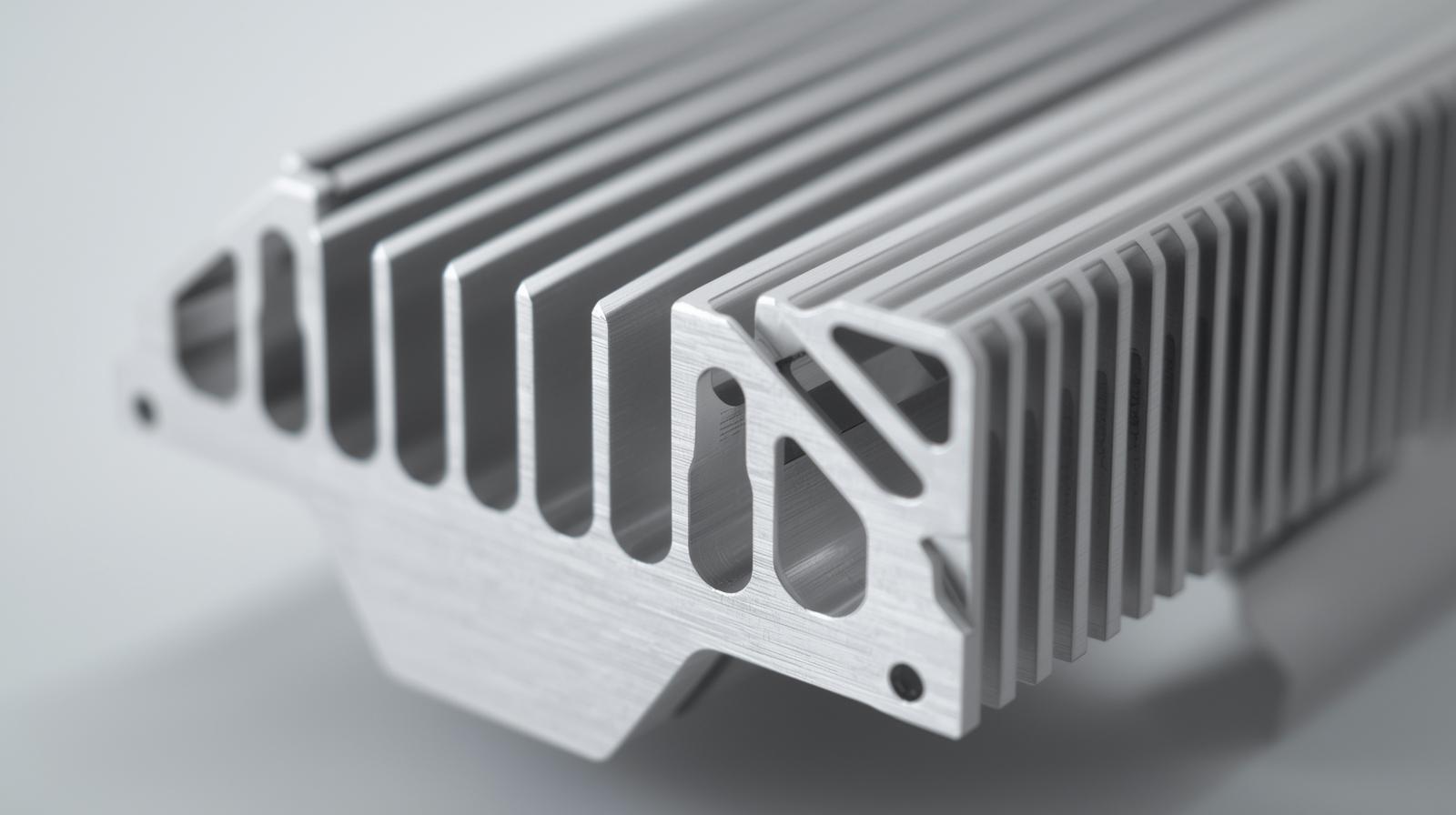

Hvor mye vi burde hoppe inn i selve ekstruderingsprosessen, i seg selv, før vi begynner å bryte ned betydningen av ekstrudering av kjøleribber. Ekstrudering er en produksjonsteknikk der et materiale tvinges til å strømme inn i en form for å danne en bestemt form. I tilfellet med kjøleribber i aluminium gjøres ekstruderingsprosessen for å forme aluminium til lange og ensartede profiler med finner eller andre former, som er ment å øke varmespredningshastigheten. Slike profiler skjæres deretter ned til riktig størrelse og brukes på enheter der det er viktig med god varmestyring.

Ekstruderingens rolle i kjøleribber av aluminium

Ekstrudering gjør det mulig for produksjonsbedrifter å lage skreddersydde former som passer til kjølebehovene. Uansett om det dreier seg om en liten, mikroprosessorbasert kjøleribbe eller et stort, LED-basert system, gir ekstruderingsprosessen det overflatearealet og de termiske egenskapene som trengs for hver eneste kjøleribbe i prosjektet for å holde systemet i gang.

Ekstruderingsprosessen for kjøleribber i aluminium

Trinn 1: Design og forberedelser

En god ekstruderingsprosess begynner med en nøyaktig design av ekstruderingen. Ingeniørene og designerne bruker CAD-programvare til å designe en detaljert tegning av den ønskede kjøleribben. En slik design vil omfatte størrelse, form og andre detaljer som monteringshull. De termiske behovene til systemet kjøleribben skal brukes i, blir også tatt hensyn til i designet.

Trinn 2: Oppsett av ekstrudering

Når designet er ferdig, skytes det i ekstruderingspresse. Aluminiumslegeringen (for det meste 6063 eller 6061) plasseres, og pressen monteres med en dyse - en form som bøyer aluminiumet når det pumpes gjennom. Formen som skal danne den ønskede formen på kjøleribben er designet, enten enkle finner, komplekse rutenett eller en tilpasset figur.

Trinn 3: Ekstrudering av aluminium

Ekstruderingspressen er en prosess der en aluminiumsblokk utsettes for høy temperatur etterfulgt av trykk gjennom matrisen ved hjelp av en hydraulisk stempel. Pressformen utsettes for kraft og varme som får aluminiumet til å strømme gjennom pressformen og anta formen til støpeformen. Resultatet er en lang og utstrakt profil av aluminium som er den grunnleggende formen på kjøleribben.

Trinn 4: Kjøling og kutting

Etter ekstrudering avkjøles aluminiumsprofilene, og dette gjøres normalt ved at de går gjennom et åpent vannbasseng. Etter avkjøling kappes profilene til ønsket lengde. På dette stadiet er de sannsynligvis litt grove, og derfor er det ofte nødvendig med en annen bearbeiding, for eksempel CNC-maskinering eller etterbehandling.

Materialer som brukes i ekstrudering av kjøleribber

Hvorfor aluminium er å foretrekke

Kjøleribben er laget av aluminium fordi det har høy varmeledningsevne, lav vekt og ikke så lett oppstår korrosjon. Det er enkelt å bruke ved ekstrudering, og den rimelige prisen gjør det tiltalende for en produsent. I tillegg er aluminium lett å gjenvinne, noe som gjør det til et bærekraftig alternativ.

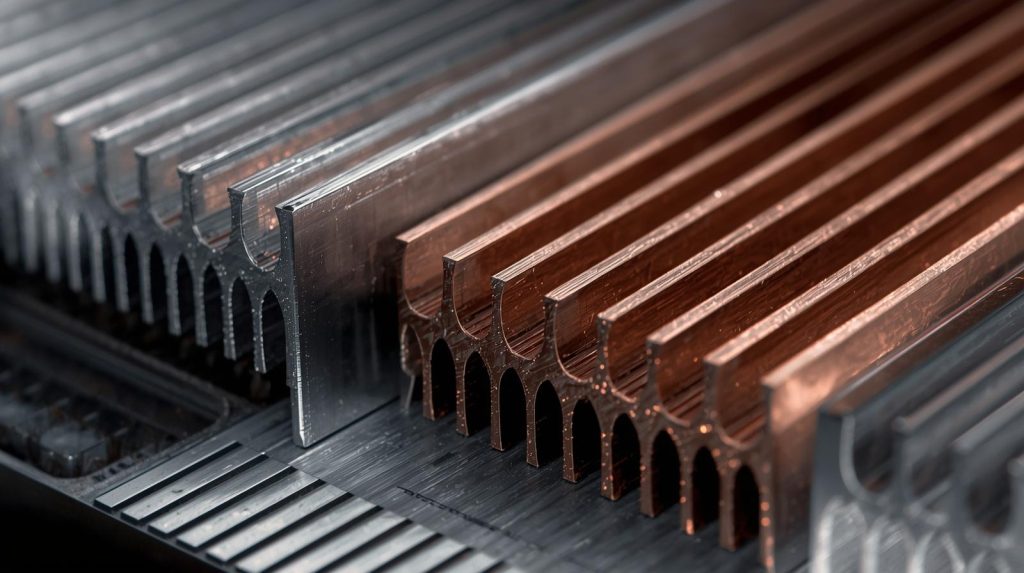

Andre materialer som vurderes for kjøleribber

Ekstrudering av kjøleribber gjøres på andre metaller enn aluminium, for eksempel kobber, messing og noen plastmaterialer, selv om aluminium er det mest utbredte. Et eksempel er kobber, som er mer varmeledende enn aluminium, men som er mye tyngre og dyrere. Plast kan støpes, men har ikke de termiske egenskapene som trengs for å utføre de fleste industrielle oppgaver.

Viktige fordeler med ekstrudering av kjøleribber i aluminium

Lav vekt og lang levetid

Lav vekt er en av de viktigste fordelene med aluminium. Kjøleribber i aluminium er svært robuste og sterke, selv om de er lette og tåler tøffe forhold. Dette har gjort dem ideelle til bruk der styrke og vekt er nøkkelfaktorer.

Tilpassbare former og størrelser

Det kan tilpasses til et høyt nivå gjennom ekstrudering. Ulike former og størrelser på kjøleribber kjøleribber kan også utformes av aluminium som skal brukes på forskjellige enheter. Ekstrudering kan lage en stor eller en liten kjøleribbe enten du jobber med en liten gadget eller en maskin som brukes i industrien.

Høy varmeledningsevne

Aluminium har en god evne til å lede varme. Ekstrudering av finner eller andre komplekse mønstre hjelper produsentene med å øke overflaten på kjøleribben betraktelig, noe som gir en bedre form for varmespredning.

Bruksområdene for ekstrudering av kjøleribber i aluminium

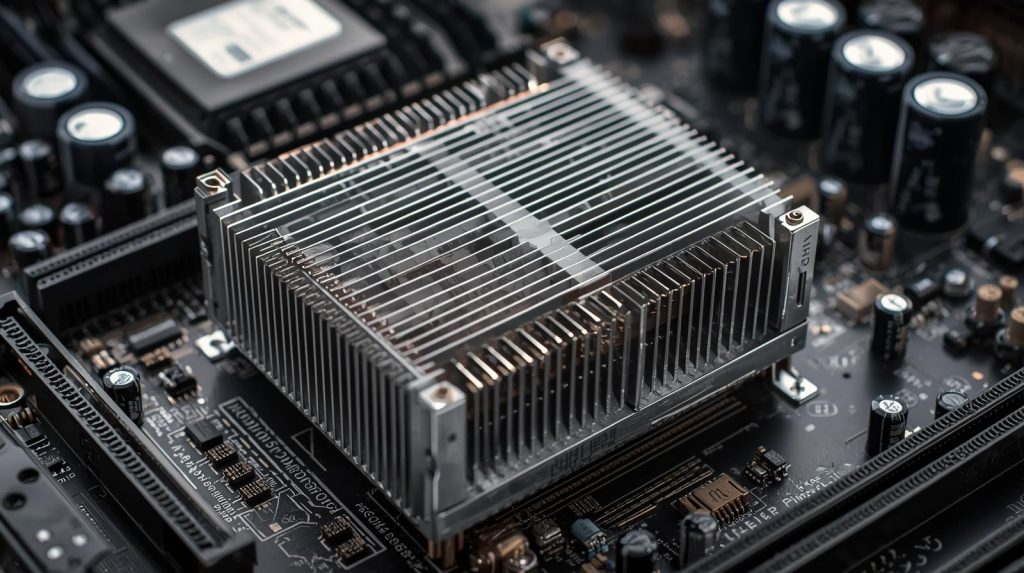

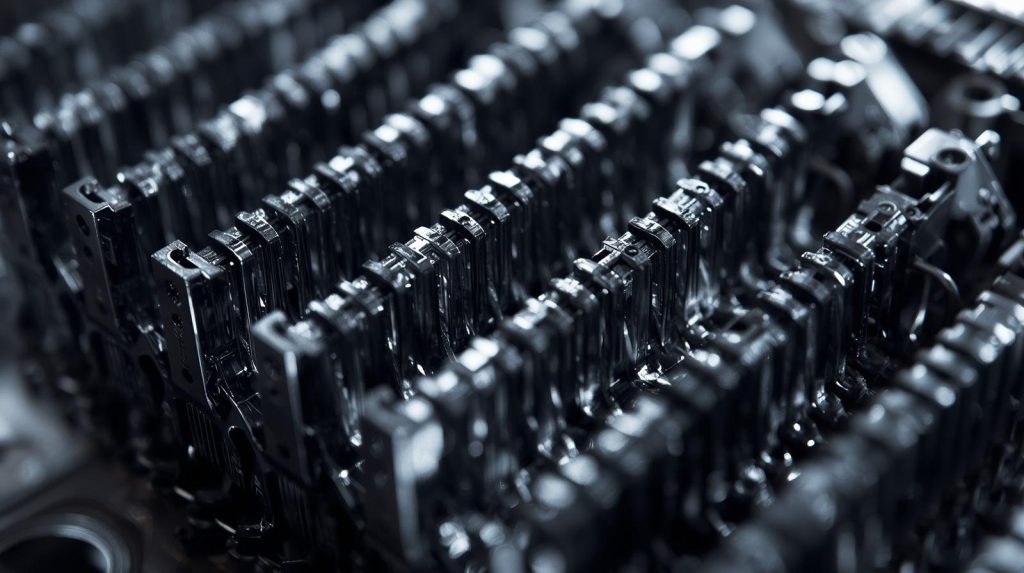

Elektronikk og datakomponenter

Kjøleribber i aluminium er mest vanlig innen elektronikk, spesielt i datamaskiner og andre enheter med varmeutvikling. Prosessorer, GPU-er og strømforsyningsenheter er alle avhengige av effektive kjøleribber for å sikre at de er kjølige og funksjonelle.

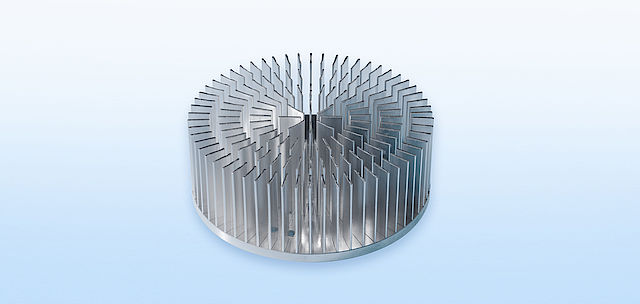

LED-belysningssystemer

Lysene som produseres av LED, bruker varme, og derfor absorberer og avleder kjøleribber av aluminium varmen for å øke levetiden til LED-lampene. Aluminium er svært lett og en effektiv varmespredningsressurs, noe som gjør det til den beste komponenten å bruke i slike systemer.

Bruk i biler og industri

Kjøleribber av aluminium er også populære i industri- og bilindustrien. I kjøretøy, kjølesystemer og for å kontrollere varmen som genereres av tunge maskiner, er kjøleribber i aluminium viktige for å sikre at nøkkeltemperaturene i slike følsomme miljøer holdes på sitt beste nivå.

Betydningen av presisjon i ekstruderingsprosessen

Når det gjelder ekstrudering av kjøleribber, er presisjon viktig. Selv den minste endring i formen på kjøleribben kan få store konsekvenser for den termiske ytelsen til kjøleribben. Nøyaktigheten i verktøyene og prosessene som brukes av ingeniørene, sikrer at hver eneste kjøleribbe produseres i henhold til perfekte spesifikasjoner.

Hvordan presisjon påvirker ytelsen

Når en kjøleribbe er riktig ekstrudert, er det slik at varmenivået og luftstrømmen forblir konstant. Kjøleribben vil ikke fungere så godt som ønsket når lamellene enten er for tykke eller for tynne, eller når avstanden ikke er jevn, noe som kan føre til overoppheting.

Prosesser etter ekstrudering: Teknikker for etterbehandling

Anodisering

Prosessen er kjent som anodisering; den forbedrer aluminiumets motstand mot korrosjon, noe som legger til et lag med naturlig oksid på aluminiumsmaterialet. Den kan også tilpasses med muligheten til å male kjøleribben.

Pulverlakkering

En annen teknikk som gir kjøleribben en glatt og slitesterk overflate, er pulverlakkering. Det forbedrer også korrosjonsmotstanden og kan få kjøleribben til å se pen ut når det gjelder produkter som forbrukeren vil se.

CNC-maskinering

Når kjøleribbene er ekstrudert, legges det til ytterligere funksjoner ved hjelp av CNC-maskinering. Det kan dreie seg om å lage hull eller riller i kjøleribben, eller å sørge for at kjøleribben passer nøyaktig på plass i enheten den skal kjøle.

Utfordringer ved ekstrudering av kjøleribber i aluminium

Materialfeil og kvalitetskontroll

Til tross for sine fordeler har aluminium en rekke feil; det kan enten bli defekt på grunn av skjevhet, sprekker eller luftbobler som oppstår under ekstrudering. Disse feilene må forebygges ved hjelp av strenge kvalitetskontrolltiltak.

Kostnads- og effektivitetsspørsmål.

Selv om ekstrudering for det meste kan vise seg å være økonomisk, kan prisen øke avhengig av design og hvilken type aluminiumslegering som brukes. Mer komplekse profiler krever mer kompliserte matriser og presisjon, noe som kan øke produksjonskostnadene. Produsentene bør også sørge for at de har en effektiv produksjon for å minimere sløsing med ressurser og for å få lavere driftskostnader.

Begrensninger i design

Ekstrudering er svært allsidig, men har også sine begrensninger. Svært intrikate former kan ikke ekstruderes i én profil. I slike situasjoner kan produsentene måtte sette sammen mer enn én del eller bruke mer maskinbearbeiding, noe som kan ta både mer tid og penger å produsere.

Hvordan velge riktig kjøleribbe i aluminium

Valget av en passende kjøleribbe i aluminium er avhengig av en rekke faktorer som størrelse, form og det aktuelle systemets spesielle varmebehov.

Faktorer å ta hensyn til

- Størrelse: Størrelsen på kjøleribben bør være tilstrekkelig til å kunne kjøle ned den mengden varme som produseres.

- Finnedesign: Lamellene øker overflatearealet og dermed også varmespredningen.

- Luftstrøm: Herregud, skal det brukes tvungen eller naturlig luft?

- Materialkvalitet: Aluminium 6063 er i de fleste tilfeller den foretrukne kvaliteten på grunn av den høye ekstruderbarheten og varmeavledningen.

Termisk krav og høy effektivitet.

Det er spesielle termiske krav til hver enkelt applikasjon. Kunnskap om varmebelastningen og målene for varmespredning vil være til hjelp når du skal velge en kjøleribbe som er mest mulig effektiv. Varmemotstandsverdier som er tilgjengelige hos produsentene, kan brukes som hjelp ved valg av kjøleribbe.

Fremtiden for ekstrudering av kjøleribber i aluminium

Trender innen teknologi og materialer

Utviklingen i retning av kjøleribbe i aluminium ekstrudering er ganske positiv, fordi ny teknologi vil forbedre både ekstruderingsprosessen og materialene. Neste generasjon kjøleløsninger tar blant annet sikte på å lage 3D-printede kjøleribber i aluminium, mer varmeeffektive legeringer og høyteknologiske metoder for varmespredning.

Innovasjoner innen design av kjøleribber

Moderne kjøleribber blir stadig mindre og mer effektive. Kjøleribber kombineres med lameller i flere lag, dampkamre og hybridmaterialer for å imøtekomme de økende kravene til avansert ytelse i miniatyrpakker.

Miljøpåvirkning og bærekraft

Resirkulering av aluminium

Resirkulering av aluminiums kjøleribbeprofiler er en av de største fordelene ved å bruke aluminium. Aluminium kan resirkuleres på ubestemt tid uten å miste sine kvaliteter, og dette er grunnen til at det er blant de mest bærekraftige metallene som finnes på markedet. Dette gjør at produksjonen av kjøleribber har en massiv effekt på miljøet.

Redusere det miljømessige fotavtrykket

Produsentene tar også i bruk grønnere produksjonsprosesser, som omfatter ekstruderingspresser med lavt energiforbruk og miljøvennlig overflatebehandling. Disse innovasjonene bidrar til å redusere karbonutslippene, samtidig som de produserer kjøleribber av høy kvalitet.

Konklusjon

Ekstrudering av kjøleribber i aluminium er en av de viktigste prosessene som gir elektronikk, lysdioder og industrielle systemer evnen til å holde seg kjølige og effektive. Designfasen frem til etterbehandlingen etter ekstrudering er avgjørende for å produsere kjøleribber som kan fungere effektivt under svært krevende forhold. Aluminiums lette vekt, termiske effektivitet og resirkulerbarhet gjør det til det mest perfekte materialet å bruke i produksjonen av kjøleribber. I takt med den stadige teknologiske utviklingen vil ekstruderingsprosessen endre seg - og det vil bli tilbudt enda mer effektive og innovative metoder for å kjøle ned verden.

Vanlige spørsmål

Hva er grunnen til at aluminium er en standardprofil for kjøleribber?

Aluminium er svært varmeledende, lett, billig og kan ekstruderes til kompliserte former.

Er det mulig å bruke kobber i stedet for aluminium som kjøleribbe?

Kobber er imidlertid tyngre og mer kostbart, og er derfor ikke særlig anvendelig i mange applikasjoner.

Hva er ekstruderingskvaliteten på kjøleribben av aluminiumslegering?

Den vanligste er aluminium 6063 på grunn av bedre ekstruderbarhet og termisk kapasitet.

Skal alle ekstruderte kjøleribber bearbeides ytterligere?

Ikke alltid. Grunnleggende profiler kan enkelt skjæres, men mer intrikate design kan kreve CNC-maskinskjæringer for å få fine detaljer.

Bør jeg vite hva størrelsen på kjøleribben min må være?

Du må beregne hvor mye varme enheten vil produsere, og velge en kjøleribbe med en termisk motstand som gjør det mulig å fjerne denne varmen.

0 kommentarer