Ved høytrykksstøping brukes sink til å lage sterke deler. Sinklegeringer er enkle å forme i denne prosessen. På denne måten kan man lage mange deler raskt og billig. Sinkdeler som er laget på denne måten, er sterke og holder lenge.

I denne artikkelen kan du lese om flere dokumenterte fordeler ved bruk av sinklegeringer i HPDC. Det gjør dem til et populært valg for nesten alle bransjer.

Hva er sinklegering? Definisjon

Sinklegeringer består for det meste av sink, men de inneholder også små mengder av andre metaller som aluminium, magnesium og kobber. Disse tilsetningene gjør sinket sterkere, mer fleksibelt og mindre utsatt for rust. For eksempel gjør tilsetning av aluminium sinken hardere, mens magnesium gjør den mer motstandsdyktig mot bøying over tid. Denne informasjonen kommer fra vitenskapelige studier og bransjerapporter.

1. Zamak 3 (sink-aluminium-legering)

| Eiendom | Verdi |

|---|---|

| Sammensetning | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Tetthet | 6,6-6,8 g/cm³ |

| Smeltepunkt | 380-390°C |

| Strekkfasthet | 280-300 MPa |

| Strekkfasthet | 200-220 MPa |

| Forlengelse | 10-15% |

| Hardhet | 80-90 HB |

2. ZA-12 (sink-aluminium-kobberlegering)

| Eiendom | Verdi |

|---|---|

| Sammensetning | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Tetthet | 6,3-6,5 g/cm³ |

| Smeltepunkt | 440-460°C |

| Strekkfasthet | 370-410 MPa |

| Strekkfasthet | 250-290 MPa |

| Forlengelse | 15-20% |

| Hardhet | 100-120 HB |

3. ZA-27 (sink-aluminium-kobberlegering)

| Eiendom | Verdi |

|---|---|

| Sammensetning | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Tetthet | 6,0-6,2 g/cm³ |

| Smeltepunkt | 500-520°C |

| Strekkfasthet | 440-480 MPa |

| Strekkfasthet | 320-360 MPa |

| Forlengelse | 10-15% |

| Hardhet | 130-150 HB |

4. Sink-kobber-titan-legering (ZCT)

| Eiendom | Verdi |

|---|---|

| Sammensetning | Zn: 90,0-92,0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Tetthet | 7,0-7,2 g/cm³ |

| Smeltepunkt | 420-440°C |

| Strekkfasthet | 350-400 MPa |

| Strekkfasthet | 220-250 MPa |

| Forlengelse | 15-20% |

| Hardhet | 90-110 HB |

Fordeler med sinklegeringer i høytrykksstøping

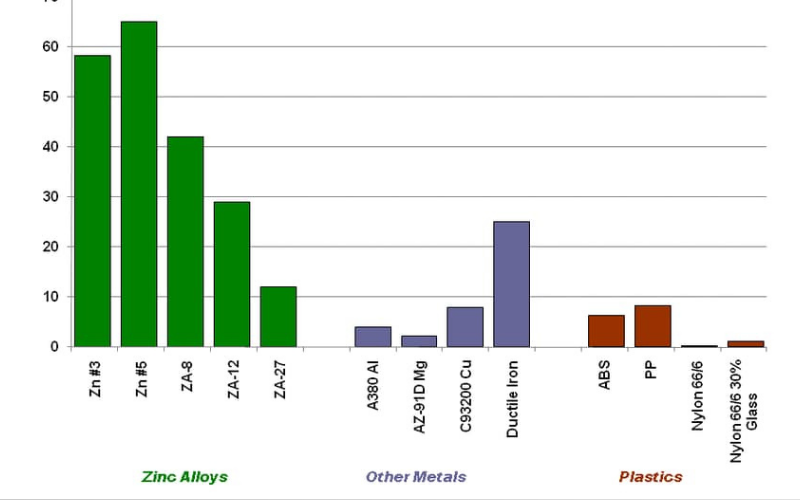

Sammenligning av styrke og tetthet

De fleste sinklegeringer gir deg den beste styrken. De lager lette deler via høytrykksstøping. Standardalternativene inkluderer:

- Zamak 3 har en strekkfasthet på opptil 268 MPa med en volumdensitet på 6,6 g/cm³

- Tilgjengeligheten av strekkfasthet i Zamak 5 Tensile er 331 MPa med en volumvekt på 6,6 g/cm³

- Zamak 2 har en strekkfasthet på 400 MPa og en tetthet på 7 g/cm³.

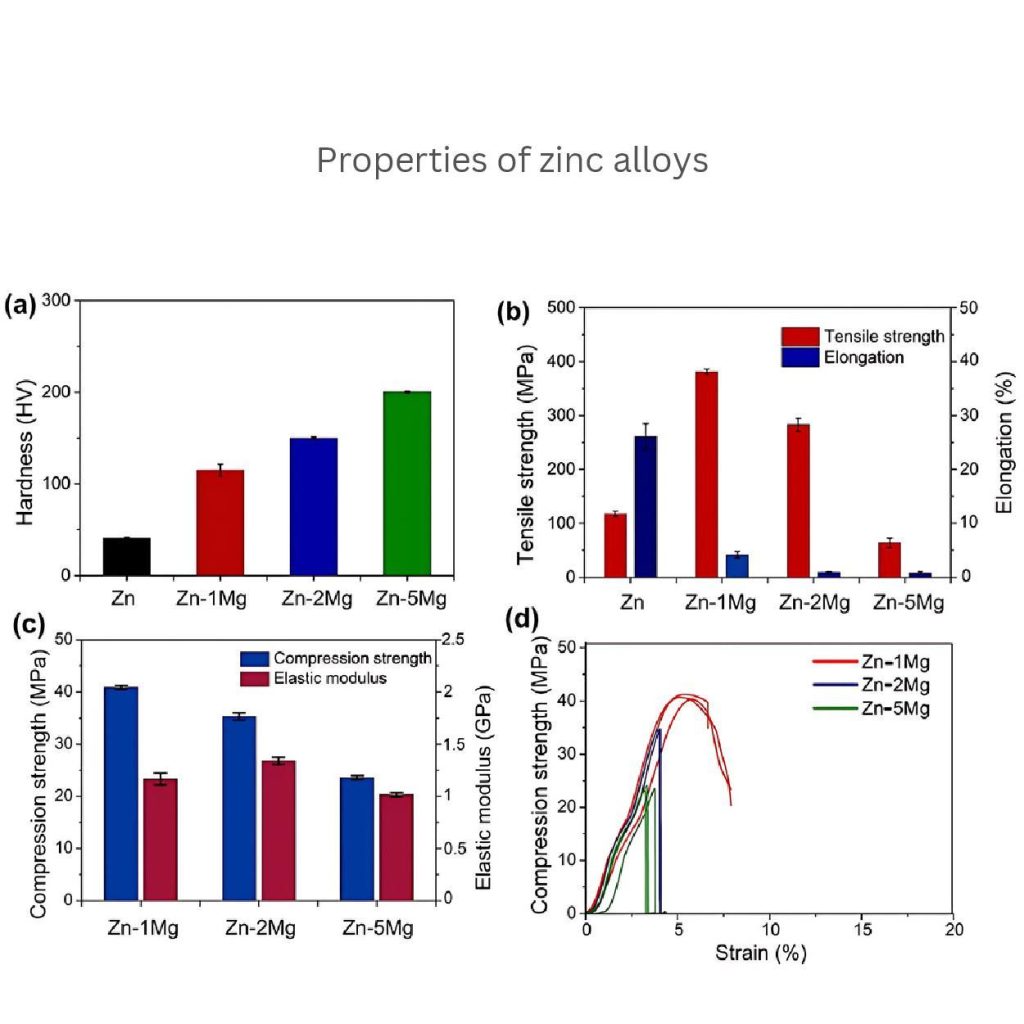

Effekt av tilsetning av magnesium (Mg)

Sammensetningen av magnesium (Mg) med sinklegeringer øker strekkfastheten. For eksempel gir tilsetning av 0,02% Mg til sink 268 MPa strekkfasthet.

Samtidig øker økningen i mg-mengde til 0,08% også strekkfastheten opp til 310 MPa. Til tross for det, reduserer bruk av mer Mg-innhold i sink forlengelsen. Det betyr at metallet kan være sterkere, men gir ikke mye fleksibilitet.

Mikrostruktur og anvendelse

Når du tilsetter Mg til sink, strammes mikrostrukturen. Dette skyldes at det dannes fine korn og harde faser som η og ε. Alle disse endringene øker også sinkens generelle styrke.

I tillegg kan en kombinasjon av en svært lav mengde kobber (Cu) gi bedre hardhet. For eksempel får Zamak 5 med 1% Cu en Brinell-hardhet på 82 HB.

Slagfasthet og slitestyrke

Sink gir ikke bare høyere strekkfasthet, men motstår også støt. Zamak 2 har for eksempel en slagfasthet på 43 J/m, noe som på en eller annen måte er godt egnet for deler som utsettes for uventede krefter.

I tillegg kan sinklegeringer påføres et belegg (TiN eller nikkel) som øker slitestyrken. Disse belagte legeringene fungerer da best for deler med høy friksjon. For eksempel mekaniske ledd og låsemekanismer.

Lavere smeltepunkt og bedre flyt

Sinklegeringer har lavere smeltepunkt (385 °C) sammenlignet med aluminium (660 °C). De smelter lett og flyter jevnt i støpeformen. Under HPDC ligger temperaturen i formen vanligvis mellom 150-200 °C. Det brukes et injeksjonstrykk på mellom 500 og 1500 bar.

Høy presisjon og dimensjonsstabilitet

Sinklegeringer gir vanligvis skarpt definerte utganger med toleranser på ±0,05 mm. Dette toleransenivået er bedre enn for aluminium (±0,1 mm).

Den forbedrede nøyaktigheten avhenger også av legeringens høye flyteevne og lave smeltepunkt. Derfor er sink absolutt egnet til å lage fine, detaljerte deler av elektriske kontakter og kamerahus.

Færre defekter og bedre formfylling

Blant andre sinklegeringer kan Zamak 3 jevnt fylle tynne indre deler av formen. De lager færre defekter, som sprekker. Derfor kan du bruke dem til å lage deler som ikke må varieres og inneholde eksakte former.

Overlegen korrosjonsbestandighet

Zamak 3 og 5 hindrer korrosjon og rust på en imponerende måte. For eksempel viser de tre ganger bedre korrosjonshastighet på <0,1 mm/år enn aluminium under salttåketester (ASTM B117).

Dannelse av beskyttende lag

Sinklegeringer danner et naturlig beskyttende lag (sink karbonat, sinkoksid) som kalles patina eller passiveringer. Disse lagene motstår påvirkning fra vann, jord eller luft. I tillegg kan du øke beskyttelsesevnen ved å tilsette 4%-aluminium.

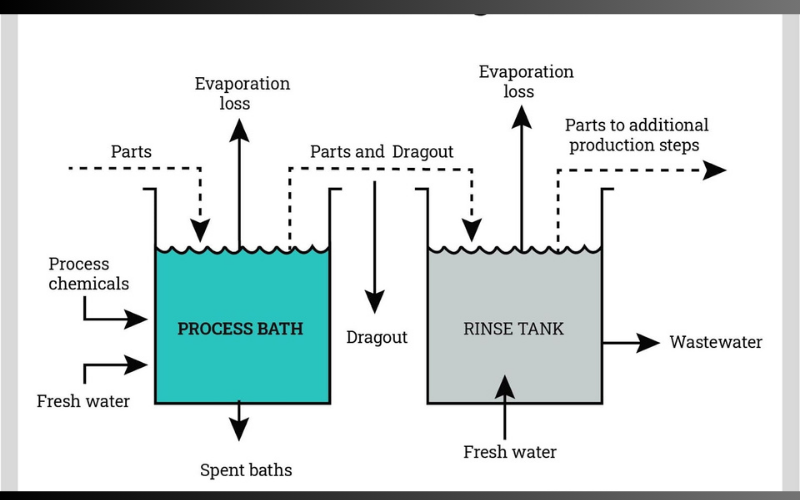

Ytterligere belegg for bedre holdbarhet

Som du vet, utsettes baderomsarmaturer ofte for vann eller såpe. I dette tilfellet spiller belegg som plettering og kromatin en nøkkelrolle. De øker holdbarheten til sink.

Raskere produksjon

Smeltende sink i matriser kjøles ned 30-50% raskere enn aluminium, og omdannes til en nettform. De krever mindre avkjøling og øker produksjonshastigheten.

Overlegen overflatefinish og redusert maskinering

Bruk av sink i HPDC gir overlegen overflatefinish (Ra 0,4-0,8 µm). Det gjør også at du kan hoppe over ytterligere overflatebehandlinger.

Disse legeringene kan gjenskape svært fine detaljer (0,025 mm). Det betyr at de er ideelle for logoer, tynne valser og dekorative prosjekter som krever kortere matchingstid.

Forbedret elektrisk og termisk ledningsevne

Sinklegeringer gir deg 27% IACS elektrisk ledningsevne. Varmeledningsevnen på 113 W/m-K er tilstrekkelig til å beskytte mot intens varme. Det er viktig for elektroniske hus og kjøleribber.

Høy utmattingsstyrke for bevegelige komponenter

Når det gjelder gjentatte påkjenninger, er sink med en utmattingsstyrke på 35-70 MPa bedre egnet. Denne egenskapen er hovedsakelig ideell for hengsler, låser og mekaniske koblinger.

Kostnadsfordeler ved bruk av sinklegeringer

Når det gjelder overkommelige priser, er sinklegeringer ledende på grunn av lavere bearbeidingskostnader enn aluminium. La oss bryte det ned i det følgende:

- Prisen på sinklegeringer kan variere fra region til region, men ligger vanligvis mellom $3/kg (mot $4,5/kg for aluminium).

- Verktøykostnadene er 20% billigere, også fordi sink har bedre holdbarhet enn aluminiumsformer.

- De bruker mindre energi (30% lavere) på grunn av sitt lave smeltepunkt.

Bærekraft og miljømessige fordeler

Du kan gjenbruke sinkprodukter ved å resirkulere dem og få 90%-innhold. I denne prosessen bruker sink 75% mindre energi og kan produsere nytt materiale. Studier viser også at sinkstøping effektivt reduserer CO₂-utslippene.

Bruksområder for sinklegeringer i HPDC

1. Bilindustrien: Presisjonsdeler for bedre ytelse

Bilindustrien bruker sinklegeringer, spesielt Zamak 5 med 1% Cu, til å lage forgasserhus, drivstoffpumper og gassspjeld.

De foretrekker dette alternativet på grunn av den høyere strekkfastheten og evnen til å stoppe slitasje. Dette betyr at delene tåler motorvarme og vibrasjoner. Disse legeringene reduserer også produktvekten og forbedrer drivstoffeffektiviteten.

Når du ser på bildet, vil du finne ut hvor viktig sinkstøping er i bilkomponenter.

Den viser at du kan produsere en rekke vanskelig formede deler. For eksempel tannhjul, spaker og karosseristrukturer. Dørens interiør demonstrerer også utøvende kvalitet og etterbehandling.

2. Luft- og romfart: Lette, pålitelige komponenter

Zamak 2 med 0,1% Mg-støpegods gir eksepsjonelle flykonsoller og satellitthus.

Disse metallene forhindrer kryp og opprettholder sin faktiske form under full belastning. Den lave tettheten (6,6 g/cm³) bidrar dessuten til å redusere delvekten og gir strukturell integritet.

3. Konstruksjon: Slitesterk maskinvare for daglig bruk

Zamak 3-alternativet fungerer godt for å lage forskjellige dørhåndtaksdesign, låser og takbeslag. De gjør det enkelt å støpe dem for å lage dypt komplekse former til kostnadseffektive priser.

Zamak 3 er dessuten svært korrosjonsbestandig. Derfor kan de også brukes utendørs.

4. Forbruksvarer: Stilig og sterk design

Produsenter bruker Zamak 5 til å lage tannhjul til hvitevarer, møbelhengsler og dekorlister. Ved å bruke disse legeringene i HDPC-prosessen kan man forbedre kvaliteten og overflatebehandlingen.

Disse delene kan beholde fine detaljer. Også når det gjelder estetiske parametere, skaper sink et vakkert utseende og fungerer godt.

Utfordringer og fremtidige veivalg

Temperaturgrenser i pressstøping

Sinklegeringer smelter svært raskt, vanligvis rundt 385-430 °C. Dette er grunnen til at de ikke brukes i høytemperaturapplikasjoner over 150 °C.

I tillegg kan de feste seg til formoverflater og forårsake slitasje på støpeformen ved høye støpetemperaturer.

På dette tidspunktet kan du påføre belegg på matriser eller bruke bedre kjølesystemer for å stoppe disse problemene.

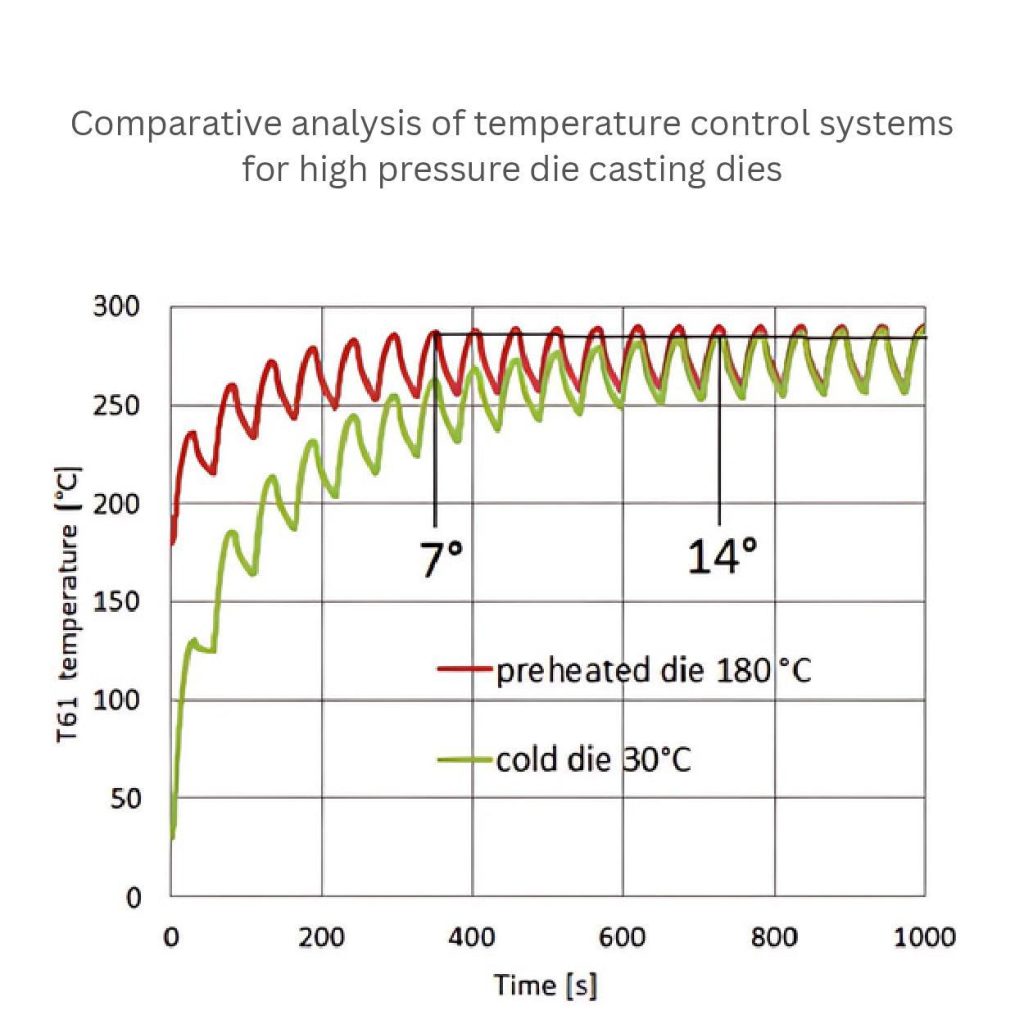

Denne grafen viser for eksempel formtemperaturene i HPDC for sink. Du kan se at en forvarmet form (180 °C) raskt når en stabil temperatur sammenlignet med en kald form (30 °C). Disse temperaturene påvirker også syklustider og støpekvalitet.

Oksidasjonsrisikoer og løsninger

Sink tåler ikke høyere temperaturer, det har du oppdaget tidligere. Men hva skjer når du varmer dem opp til over 400 °C? I utgangspunktet produserer sink sink sinkoksid (ZnO), noe som svekker produksjonen.

Disse utslippene kan virkelig gi en kraftig økning i porøsitet og overflatedefekter. Derfor må du bruke argongassskjerming eller vakuumstøping. Disse teknikkene vil fjerne oksygen under støping og redusere oksidasjonsrisikoen.

Forskning skal forbedre sinklegeringer

Forskere ser frem til å forbedre sinklegeringers egenskaper. De tester resultatene ved å tilsette andre jordartsmetaller som titan (Ti), jern (Fe) osv. Zn-Ti-legeringen tåler for eksempel høyere temperaturer bedre, opptil 200 °C.

Videre bidrar utviklingen av trykkstøpemaskiner også til å redusere antall defekter ved at de inkluderer trykksensorer i sanntid.

Mikrostrukturen til en Zn-1Fe-1Mg-legering på bildet viser ulike aspekter i endring. For eksempel viser seksjon (a) mikrostrukturen i støpt tilstand med merkede faser av Zn, FeZn13 og Mg2Zn11.

På samme måte indikerer snitt (b) en homogenisert mikrostruktur som inneholder en bedre fordeling av Mg2Zn11

C-delen viser XRD-mønstre. Dette mønsteret sammenligner de støpte og homogeniserte prøvene. For å bekrefte tilstedeværelsen av indikasjonsfaser.

Sink i nye teknologier

Produsentene utforsker sinklegeringens egenskaper og tester dem i elektriske kjøretøy. De bruker sink til å lage lette batterihus og motordeler. De oppdager at sink egner seg på grunn av sin gode elektriske ledningsevne og EMI-skjerming.

Ved å integrere additiv produksjon (3D-printing) i HPDC-prosessen kan de i tillegg skape objekter ved å forme lag av materialer.

Pågående prosjekter

Universitetet i Michigan og bilindustrien gjennomfører flere studier. De prøver å finne ut hvilke funksjoner sink-aluminium-kompositter har i motorkomponenter.

De fleste av instituttene, som f.eks. Fraunhofer-instituttet (Tyskland), fokuserer på utvikling av høyhastighetsstøping. Så produksjonen av sinkdeler blir raskere enn tradisjonelle metoder.

Konklusjon

Sinklegeringer i høytrykksstøping (HPDC) gir mange fordeler. Det inkluderer raskere produksjon, høy styrke, god overflatefinish, nøyaktighet osv. Disse legeringene bruker mindre energi og produserer ideelle deler til bilindustrien, elektronikk og industrielle applikasjoner.

Fordi hver bransje trenger en eller annen form for spesialmateriale. Det kan gi dem etterspurte deler, holdbarhet og effektivitet. Derfor fortsetter forskere å oppdage sinklegeringer for å bevise deres verdi.

For høytrykksstøping av sinklegering er Alu Die Casting et av de anerkjente støpeselskapene. Vi har lang erfaring innen trykkstøping av sinkhar gode kundeanmeldelser og sertifiseringer som ISO 9001. Vårt selskap tilbyr rimelige priser, gode ledetider og ekspertise innen den spesifikke sinklegeringen. Kontakt oss på info@aludiecasting.com

0 kommentarer