Støping er en av prosessene som brukes i moderne industri. Den gjør det mulig for produsentene å produsere svært komplekse metalldeler på en svært presis og pålitelig måte. Blant mange andre pressstøpematerialer er sink og aluminium de mest brukte pressstøpematerialene. Hvert av materialene har fordeler og ulemper.

Valg av riktig materiale er en svært viktig beslutning. Det har innvirkning på produktenes ytelse, kostnader, holdbarhet og effektivitet i produksjonen. I denne artikkelen sammenligner vi sinkstøping og aluminiumstøping. Den forklarer deres egenskaper, styrker, svakheter, bruksområder og pris.

Hva er pressstøping?

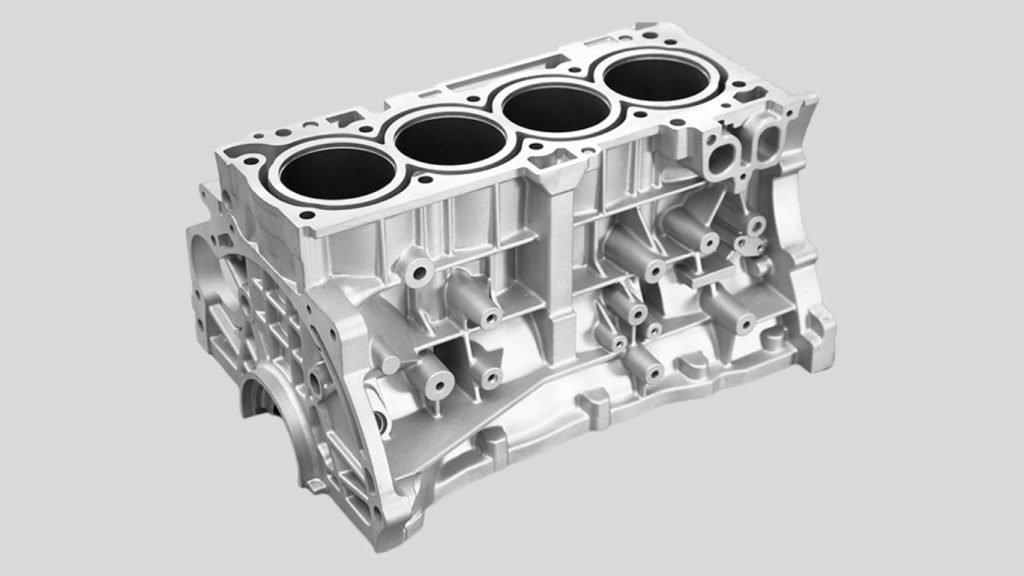

Pressstøping er en prosess for forming av metall. Smeltet metall presses under høyt trykk inn i en herdet stålform. Metallet helles inn i hulrommet, og metallet herder på kortest mulig tid. Formen åpnes etterpå, og den ferdige delen tas ut.

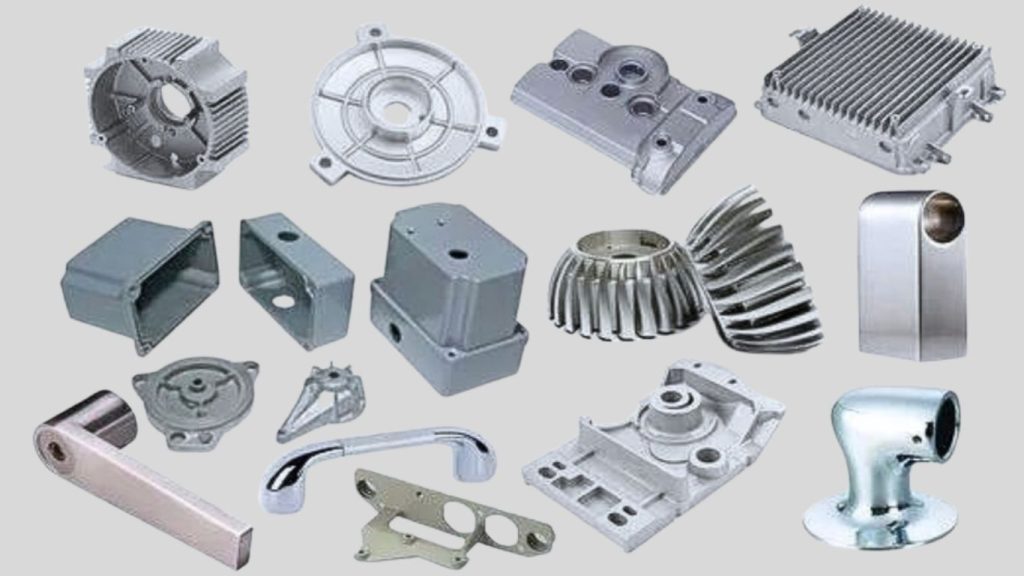

Dette er en optimal prosess der det er behov for masseproduksjon. Den gir standardisert kvalitet og nøyaktighet i størrelse og overflater med en jevn finish. Pressstøping er vanlig i bilindustrien, elektronikk, industrimaskiner, medisinsk utstyr og forbrukerprodukter.

Oversikt over pressstøping av sink

Det er en prosess der et metall, vanligvis sink, varmes opp og helles i en form fylt med voks. Støping av sink er en nøyaktig prosedyre for å forme metaller. Det er en prosess som innebærer at en smeltet sinklegering under høyt trykk sprøytes inn i en form av herdet stål. Normalt ligger dette trykket på mellom 700-4 000 psi (5-28 MPa). Det er dette trykket som sørger for at hulrommet fylles og gjengis med stor detaljrikdom.

Matriksen er smeltet og størkner metallet med høy hastighet. Etter at matrisen har stivnet, åpnes den, og utstøtingen av delen er fullført. De fleste av komponentene krever ingen eller liten bearbeiding.

Trykkstøping med sinklegeringer

Støping av sink handler hovedsakelig om svært rene legeringer av sink. Sinkprosenten er normalt 90-95%. Den andre sammensetningen består av aluminium, magnesium og kobber.

Sinkstøpelegeringer er vanligvis av følgende typer:

- Zamak 2 - Hardhet og styrke: Høy.

- Zamak 3 - Dimensjonsstabilitet og overflatefinish er av høy kvalitet.

- Zamak 5 - Styrke av større overlegenhet enn Zamak 3.

- ZA-8, ZA-12 og ZA-27 - -. Mer aluminium i bygningen.

Bare én av dem, Zamak 3, har nesten 70% av den globale produksjonen av sink til trykkstøping på grunn av sin balanse.

Smeltepunkt og energisparing

Sinklegeringer har et svært lavt smeltepunkt, det vil si ca. 380-390 °C. Dette er mye lavere enn legeringer av aluminium, som smelter ved ca. 660 °C.

Lavere smeltetemperatur er billigere når det gjelder energibruk, siden den bruker omtrent 30-40% energi under støpeprosessen. Det opprettholder også det termiske stresset i formen. Som en konsekvens vil sinkformene være på 500000 sykluser og over.

Dimensjonstoleranser og nøyaktighet

Støpegods av sink kjennetegnes av en høy grad av dimensjonsnøyaktighet. Lineære toleranser ligger vanligvis innenfor 0,025 mm til 25 mm av lengden.

I de fleste bruksområder kan man oppnå totale toleranser på mindre enn +-0,05 mm uten etterbearbeiding. Det er svært nøyaktig, og det reduserer produksjonstiden og -kostnadene.

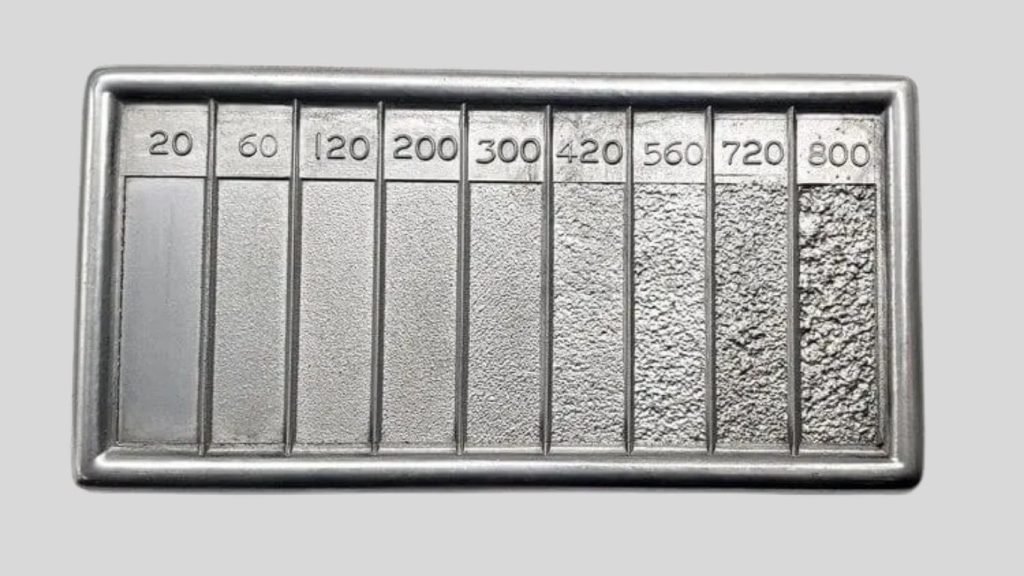

Finish, estetisk kvalitet og overflate

Produkter av pressstøpt sink ser glatte ut når de ekstruderes ut av støpeformen. Overflateruhetsverdiene ligger normalt i området 1,6-3,2 um.

De mest vedheftende overflatebehandlingene er sink. Styrken til sink i krom, nikkel og dekorative overflater er normalt over 20 Mpa, og denne styrken tilskrives elektropletteringens bindingsstyrke.

Mekaniske egenskaper til pressstøpte legeringer av sink

Sinklegeringer er svært sterke i forhold til størrelsen på delene. Vanlige mekaniske egenskaper er:

- Ytterste strekkfasthet: 280-440Mpa

- Strekkfasthet: 210-350 MPa

- Forlengelse: 7-15%

- Hardhet: 80-120 HB

Disse verdiene gjør at sink kan brukes i slitasje- og bærende komponenter.

Produksjonens hastighet og syklus

Trykkstøping av sink gir raske produksjonssykluser. Den gjennomsnittlige varigheten av syklusen er 5-15 sekunder per skudd.

Dette gjør det mulig å produsere over en million komponenter per år ved hjelp av én flerkavitetsmatrise. Syklusperioden er kort, noe som øker produktiviteten og reduserer enhetskostnadene.

Dette er mulig ved bruk av tynnveggsstøping

Sinklegeringer er svært lettflytende. Dette muliggjør tynnveggede komponenter ned til en tykkelse på 0,5 - 0,75 mm.

Ved tynnveggsstøping kan man lage kompakte konstruksjoner og spare materialer uten at det går på bekostning av den strukturelle integriteten.

Delstørrelse og vektområde

Små til mellomstore komponenter gjøres bedre ved hjelp av sinkstøping. Normal vekt på deler varierer mellom 5 gram og 3 kilo.

Dette størrelsesområdet er ensartet og kan brukes til å danne komplekse former, og med en betydelig detaljrikdom.

Bærekraft og miljø

Sink kan resirkuleres uten tap av mekaniske egenskaper og 100%. Gjenvinning av skrap fra støpegods i sink er omtrent større enn 95%.

Resirkulering av sink vil forbruke mye mindre energi, ca. 25-30 prosent sammenlignet med primærproduksjon av sink. Dette gjør sinkstøping til et miljøvennlig produksjonsprodukt.

Svakheter ved pressstøping av sink

Til tross for at det er den beste metoden, har sinkstøping sine begrensninger. Sink har en massetetthet på 6,6-6,8 g/cm3, noe som er mer enn dobbelt så høyt som aluminium.

Sinklegeringer er også lite varmebestandige. Konstante driftstemperaturer bør ligge under 120 °C. For høye temperaturer kan føre til kryp eller deformasjon når legeringen utsettes for dette over lengre tid.

Utbredelsen av pressstøping av sink

Sinkstøping brukes i:

- Komponenter til maskiner og nøyaktighetsgir.

- Koblinger og hus for elektrisitet.

- Interiørdeler til biler

- Låser, hengsler og beslag

- Kofferter og kabinetter for forbrukerelektronikk.

Sink har gode egenskaper når det gjelder nøyaktighet, styrke og overflatekvalitet.

Fordeler og ulemper ved pressstøping av sink

Fordeler med pressstøping av sink

Høy dimensjonal nøyaktighet

Støpegods i sink er svært presise når det gjelder dimensjoner. Sinklegeringer har minimal størkningskrymping, som gjerne er mindre enn 0,6. Dette gjør det mulig å oppnå små toleranser, for eksempel +-0,025 mm, med en delelengde på 25 mm.

Begrensningen av sekundær maskinering kommer også med høy nøyaktighet. Dette reduserer produksjonstiden og -kostnadene.

Overlegen overflatefinish

Støpegods med sink har en glatt overflate utenfor støpeformen. De typiske verdiene for overflateruhet er 1,6 til 3,2 um.

Sink binder seg også svært godt til belegg. Sinkbelagte belegg har vanligvis en bindingsstyrke på mer enn 20 Mpa. Dette gjør sink velegnet til dekorative og funksjonelle overflater.

Lavt smeltepunkt og energisparing

Smeltetemperaturen for sinklegeringer ligger mellom 380 og 390 °C. Dette er nesten 40 prosent av smeltetemperaturen til aluminiumslegeringer, som smelter ved ca. 660 °C.

Lavere smeltetemperatur vil redusere strømforbruket med 30-40 prosent. Det reduserer også den termiske utmattingen på matriser, og reduserer den til 500 000-100 000 sykluser.

Høy mekanisk styrke for deler av minimal størrelse

I miniatyrutførelser er sinklegeringer svært sterke. Vanlige mekaniske egenskaper er:

- Ytterste strekkfasthet: 280-440Mpa

- Strekkfasthet: 210-350 MPa

- Hardhet: 80-120 HB

Disse egenskapene gjør at sink kan brukes i bærende deler og slitedeler.

Raske produksjonssykluser

Sink størkner raskt. Normal syklustid for pressstøping er 5-15 sekunder/skudd.

Produksjonshastigheten er over 1 million deler per år, med korte syklustider og én enkelt støpeform. Dette gjør sink til et egnet materiale i storskalaproduksjon.

Bedre tynnveggsstøping

Sinklegeringer er veldig flytende. Det er mulig å oppnå svært lave veggtykkelser (0,5-0,75 mm).

Den tynne veggen gjør det mulig å redusere konstruksjonene til små størrelser og spare materialer uten å redusere styrken.

Materialutnyttelsen og resirkulerbarheten av materialet er høy

Skrapgjenvinningen av sinkstøping er mer enn 95%. Sink kan resirkuleres 100% av sine mekaniske kvaliteter.

Resirkulering av sink krever omtrent 25-30% av den energien som forbrukes under primærproduksjonen av sink.

Ulempene med pressstøping av sink

Økt tetthet og redusert masse

Sink har en massetetthet på ca. 6,6-6,8 g/cm3. Dette er to ganger høyere enn tettheten til aluminium, som er 2,7 g/cm3.

Tunge deler bør ikke brukes i vektsensitive bruksområder som romfart og elektriske kjøretøy.

Begrenset varmebestandighet

Sinklegeringer er ikke like varmestabile. Driftstemperaturene overskrider normalt ikke 120 °C.

Sink kan da krype ved denne temperaturen og miste sin styrke. Dette begrenser bruken ved høye temperaturer.

Begrenset utvalg av delstørrelser

Små til mellomstore deler bør støpes i sink. Delene veier mellom 5 gram og 3 kilo som normalvekt.

Produksjon av svært store deler er ikke kostnadseffektivt på grunn av begrensninger i maskiner og materialmasse.

Langsiktig krypeatferd

Kryping ved konstant belastning i sinklegeringer er sannsynlig. Påkjenninger høyere enn 30-40 prosent av flytegrense på lang sikt viser krypdeformasjon.

Dette kan forstyrre den dimensjonale stabiliteten som strukturelle applikasjoner skal brukes på i det lange løp.

Redusert styrke/vekt-forhold

Sink er kraftig, men forholdet mellom styrke og vekt er dårligere enn for aluminium. Med en betydelig lavere vekt kan aluminium brukes, og det er like kraftig.

Dette gjør sink til en dårligere konkurrent enn de lette konstruksjonene.

Ta hensyn til materialkostnader

Prisene på sinklegeringer koster vanligvis mer per kilo enn aluminium. Selv om den reduserte bearbeidingen bidrar til å dekke en del av utgiftene, er det en sjanse for at svingningene i råvareprisene påvirker økonomien.

Kostnadseffektiviteten er ekstremt følsom for produksjonsvolumet og hvor kompliserte delene er.

Introduksjon til pressstøping av aluminium

Støping av aluminium. Dette er definert som en prosess der støpegods lages ved å helle smeltet aluminium i superrektangulære støpeformer med gummipakninger på innsiden, slik at overflaten kan herdes.

Støping av aluminium kan defineres som en prosess for å fremstille metaller som brukes i produksjonen av komplekse og lette elementer. Denne prosessen innebærer at en legering av smeltet aluminium under høyt trykk sprøytes inn i en stålform. Injeksjonstrykket varierer vanligvis mellom 7-140 MPa (1 000 og 20 000 psi), avhengig av størrelsen og kompleksiteten på delene.

Det smeltede aluminiumet fyller formhulen raskt og stivner. Formen herdes, og komponenten støpes ut. Støpegods brukes mest i mellomstore og store dimensjoner som krever styrke og lav vekt.

Aluminiumslegeringer for trykkstøping

Typisk for trykkstøping av aluminium er at man bruker legeringer som består av aluminium og silisium. Dette er legeringer som er utmerkede når det gjelder flyt, styrke og korrosjon.

Standard støpelegeringer av aluminium er:

- A380 - Det er den vanligste legeringen som har rimelig styrke og støpbarhet.

- A383 - Tynnveggskomponenten og den komplekse komponenten er glattet ut.

- A360 - Bedre duktilitet og korrosjonsbestandighet.

- ADC12 - brukes i elektronikk og biler.

Silisiumkonsentrasjonen vil normalt ligge i området 8-12 prosent, noe som gjør den flytende og gir mindre krymping under størkning.

Temperatur - termiske egenskaper og nedsmeltingsegenskaper

Smeltepunktet for aluminiumslegeringer er ca. 660-690 C, og dette er svært høyt sammenlignet med smeltepunktet for sinklegeringer. Det høye smeltepunktet gjør at den bruker mer strøm under støpingen.

Aluminium er imidlertid svært varmeledende. Varmeledningsevnen, som er mest utbredt, ligger på mellom 90 og 155 W/mK, og aluminium er best egnet som kjøleribbe og kan brukes i form av kjøleribber eller elektronikkhus.

Dimensjonstoleranser og nøyaktighet

Tilfellet med støping av aluminium er bra, men ikke så tett som sink. Normale toleranser er -0,1 - +- 0,2 mm/25 mm av delelengden.

Under 1,0-1,3 er det svak krympesintring av aluminium. Dette har ført til at bruk av presisjonsdetaljer i de fleste tilfeller er noe som må etterbearbeides.

Hammermenn av overflate og betong

Standarden 3,2 6,3 um er variasjonen av overflateruhet på trykkstøpte aluminiumsartikler. Dette gjelder for de fleste bruksområder, selv om etterbehandling på dekorative deler kan gjøres ytterligere.

Aluminiumsfinishen kan oppnås gjennom anodiseringsteknikk, og etterbehandlingen eller pulverlakkeringen kan også oppnås gjennom anodiseringsteknikk. En nodulær aluminium har overlegen korrosjon og hardhet.

Pressstøpelegering av mekanisk aluminium

Støpegods av aluminiumslegeringer har sterke vektforhold. Mekaniske egenskaper som deles av det er:

- Høyeste strekkfasthet: 220 MPa - 330 MPa.

- Strekkfasthet: 130-180 MPa

- Forlengelse: 2-10%

- Hardhet: 70-100 HB

Slike egenskaper gjør aluminium egnet til bærende og strukturelle formål.

Lettvektsfordel

Aluminium har en tetthet på rundt 2,7 g/cm 3, og den er nesten 60 ganger lavere enn for sink. Denne typen vektbesparelser er nødvendig i bil-, romfarts- og elbilsegmentene.

Redusert vekt på komponentene betyr også høy drivstofføkonomi og lav vekt på systembelastningen.

Hurtighet og omløpshastighet i produksjonen

Aluminiumstøping er en prosess som tar lengre tid enn sinkstøping. Kompleksitet og tykkelse. Delene er 20-60 sekunder/skudd.

Både middels og store volumer med langsomme sykluser er fortsatt kostnadseffektive ved bruk av aluminiumstøping.

Kapasitet for store og kompliserte deler

Støpegods som er modellert i aluminium, kan holde større deler sammenlignet med de som er modellert i sink. Deler som veier mer enn opptil 15-20 kg kan lages ved hjelp av høytrykksstøpeutstyr.

Dette er grunnen til at aluminium også kan brukes i motorhus, girkasser og strukturelle rammer.

Korrosjonsbeskyttelse og miljøytelse

Passiv korrosjon er en av de naturlige konstruksjonene som er forberedt ved hjelp av aluminium som skaper et oksid. Dette gjør det mulig å bruke aluminium i utendørs og marine design.

Aluminium er 100% resirkulerbart. Dette skyldes at resirkulering av aluminium er rapportert å forbruke 5 prosent av energien som brukes til å produsere aluminium, og dermed er resirkulering svært energikrevende.

Støpt aluminium har blitt brukt i applikasjoner

Det er brukt i andre arbeider i:

- Deler av Carmotor-motoren og girkassen.

- Batterikasse for elektriske kjøretøy.

- Kjøleribber og elektroniske kapslinger.

- Strukturelle deler til luft- og romfart

- Industrielle maskinkomponenter.

Die Casting Aluminium har sine ulemper og fordeler

Fordelene med trykkstøpt aluminium

Lettvektsmateriale

Aluminium har lav tetthet, og densiteten ligger på ca. 2,7 g/cm3. Dette gjør aluminiumstykker nesten 60 prosent lettere enn sink og mye lettere enn stål.

Vektreduksjonen øker bilens drivstoffeffektivitet. Det reduserer også vekten i konstruksjonen av maskiner og elektroniske systemer.

Forholdet mellom vekt og styrke er høyt

Legeringene av aluminiumstøpegods er effektive når det gjelder mekanisk styrke, men er lette. Noen av de mekaniske egenskapene er vanlige, og de inkluderer følgende:

- Maksimal strekkfasthet: 220- 330 Mpa.

- Strekkfasthet: 130-180 MPa

Det er kombinasjonen av de to som gjør at aluminium er det mest egnede innen struktur og bærende.

Korrosjonsbestandighet av enestående kvalitet

Aluminium er fra naturens side utstyrt med en evne til å legge et oksidbelegg på seg selv. I de fleste tilfeller forhindrer belegget oksidasjon og rust.

I et fuktig klimatisk miljø har marine/utendørs vært et utmerket produkt. Den atmosfæriske eksponeringshastigheten for korrosjon er mindre enn 0,05 mm/år.

God varmeledningsevne

Aluminium er en god varmeleder med en varmeledningsevne på 90-155 W /mK. Dette sikrer at varmen lett kan ledes bort.

Det er dette materialet som gjør at aluminium brukes i kjøleribber, motorkomponenter og elektroniske kabinetter.

Ferdighet i høye og kompliserte deler

Store deler støpes i aluminium. Komponenter med en masse på opptil 15-20 kg kan lages ved hjelp av høytrykksstøpemaskiner.

Dette gjør at aluminium er tilstrekkelig i motorblokker, girkassehus og strukturelle rammer.

Dimensjonsstabilitet ved høye temperaturer

Aluminium er mer motstandsdyktig mot varme, noe som er større enn sink. De fleste legeringer kan bearbeides ved 200-250 °C.

Her brukes aluminium i høye temperaturer.

Stor resirkulerbarhet og bærekraft

Aluminium er 100% resirkulerbart. Sammenlignet med primærproduksjonen av aluminiumsmaterialer bruker det halvparten av energien som brukes til resirkulering av aluminium.

Dette bidrar i stor grad til å minimere miljøforurensningen og produksjonskostnadene.

Ulemper ved pressstøping av aluminium

Høy smeltetemperatur

Aluminium smelter ved en temperatur på 660-690 grader C. Dette er et høyere smeltepunkt, og dermed kreves det mer energi ved støping.

Temperaturen er høy, og det betyr at formene utsettes for store termiske påkjenninger. Kvaliteten på formene er avgjørende for den gjennomsnittlige levetiden, og den varierer mellom 100 og 300 sykluser.

Støpt til sink med lavere dimensjonal presisjon

Aluminium trekker seg også mer sammen i størkningsprosessen, og den naturlige sammentrekningen er 1,0-1,3%.

Som et resultat av dette er det svakere toleranser. Disse toleransene er ofte +0,2 -0,1 mm/25 mm. Ofte krever det sekundær maskinering.

Grovere overflatefinish

Aluminiumstøpegods har normalt en omtrentlig verdi på 3,2-6,3 um på overflateruheten.

De dekorative prosessene kan også kreve annen etterbehandling, f.eks. maskinering, polering eller belegg.

Redusert syklustid for fleksibel produksjon

Aluminium trenger også lang tid på å kjøle seg ned sammenlignet med sink. Skuddet tar opptil 20-60 sekunder.

Kostnaden ved lang syklustid reduserer produksjonen av store volumer.

Økte verktøy- og vedlikeholdskostnader

Driftstemperaturene er høye, og derfor øker slitasjen på aluminiumsformene. Verktøyene er også svært kostbare i motsetning til sinkstøping.

Dimensjonsnøyaktigheten og overflatekvaliteten opprettholdes vanligvis ved hjelp av vedlikehold.

Utfordringer med porøsitet

Aluminiumet har gassporøsitet som sannsynligvis er støpt under trykk. Porøsiteten som vanligvis oppstår når prosesskontrollen ikke er optimal, er en porøsitet på 1-3 prosent.

Eventuell porøsitet kan føre til tap av mekanisk styrke og begrense bruken til tett trykk.

Om GC Precision Mould

Det kinesiske selskapet som er identifisert med pressstøpegods er GC Precision Mould. Vi feirer 20-årsjubileum med å levere kvalitets- og presisjonsdeler i metall.

Våre tjenester

Vi er også involvert i pressstøping av aluminium, sink og magnesium. Vi har ressurser innen formdesign, høytrykksstøping, CNC-bearbeiding og overflatebehandling. Vi tar oss av prosjekter fra idéstadiet og helt frem til ferdigstillelse av produktet.

Kvalitet og bruksområder

Vi har komponenter av god kvalitet. De brukes i bil-, elektro-, maskinvare- og industrisektoren.

Hvorfor velge oss?

Velg GC Precision Mould som er presis, holdbar og pålitelig. Vi tilbyr rimelige tjenester for å møte dine behov.

Konklusjon

Pressstøping (Sink og pressstøping Aluminium) spiller en avgjørende rolle i den moderne produksjonsverdenen. Disse to materialene er forbundet med flere styrker og svakheter.

Sink er heller ikke dårlig når det gjelder presisjon, etterbehandling og rask produksjon. Aluminium kan skryte av lav vekt, korrosjon og overlegen varmekontroll.

Den mangler det endelige beste alternativet. Det riktige valget vil bli gjort avhengig av kravene til design, driftskrav, kostnadsmål og bruksområder.

Fordelene og ulempene med de to materialene vil hjelpe produsentene til å ta de riktige valgene. Dette fører til kvalitet på varene, suksess og effektivitet på lang sikt.

Vanlige spørsmål

Hva er råmaterialene dine, pressstøpt?

Dette er aluminiumslegeringer, sink- og magnesiumlegeringer. De består av materialer som er svært presise, slitesterke og har høy overflatefinish, og som kan brukes i ulike aktiviteter.

Så hva er tjenestene til GC Precision Mould?

Vi tilbyr en total støpejobb, og dette inkluderer høytrykksstøping, CNC-maskinering, overflatebehandling og design av støpeformer. Vi holder oss til ingenting helt til slutt.

Hvilke bransjer betjener dere?

Vår virksomhet er innen bilindustrien, elektronikk, maskinvare og industri. Vi har høy ytelse og tilpassede deler av høy kvalitet.

Hvilken kvalitetssikring gir dere kundene når det gjelder produkter?

Kvalitetskontrollen i alle ledd er svært streng, med toppmoderne inspeksjonsutstyr og testing. Det forventes at varene våre skal være ekstremt nøyaktige, robuste og tilfredsstillende for kunden.

Hva er grunnen til at du velger GC Precision Mould?

Velg GC Precision Mould fordi det er nøyaktig, pålitelig og kostnadseffektivt når det gjelder støpte løsninger. Vi er over 20 år gamle, og dette gjør det mulig for oss å tilby deg personlige løsninger på problemene.

0 kommentarer