Aluminiumstøping er en vanlig produksjonsprosess som er kjent for å produsere presise og holdbare komponenter i stor skala. Det gjøres ved å tvinge smeltet aluminium inn i en høytrykksfylt form, noe som gir intrikate og komplekse former med høy dimensjonsnøyaktighet. Aluminiumstøping er spesielt nyttig for å produsere deler med et godt styrke/vekt-forhold, og prosessen egner seg derfor best for bil-, romfarts-, elektronikk- og industrimaskinindustrien. Den gjør det mulig å produsere mindre og større deler, og krever vanligvis ikke mye bearbeiding etter produksjonen.

Fordelene med pressstøping av aluminium er kostnadseffektivitet, homogeniteten til delene og aluminiumets lette karakter, noe som gir både drivstoffeffektivitet og ytelsesfordeler på kjøretøy og maskiner. Men som med alle produksjonsprosesser har den sine begrensninger. Noen prosjekter kan være mer gjennomførbare, avhengig av høye investeringskostnader for verktøy, begrensninger i størrelsen på delene som kan støttes, og muligheten for å måtte håndtere problemer som porøsitet.

I denne artikkelen vil styrker og svakheter ved trykkstøping av aluminium er undersøkt for å gi et generelt bilde av bruken av og utfordringene med dette metallet i industrien, noe som kan bidra til en effektiv beslutningsprosess i næringslivet.

Hva er pressstøping av aluminium?

Ved aluminiumstøping sprøytes smeltet metall (aluminium) under høyt trykk inn i en støpeform av stål for å produsere detaljerte, høyfaste komponenter. Denne prosessen gjør det mulig å produsere delene uten å bruke for mye tid på maskinering og etterbehandling, og den er derfor billig å produsere i stor skala. Støpeformer som er produsert ved hjelp av pressstøping, kan brukes mange tusen ganger, noe som gjør dem økonomisk levedyktige for storskalaproduksjon.

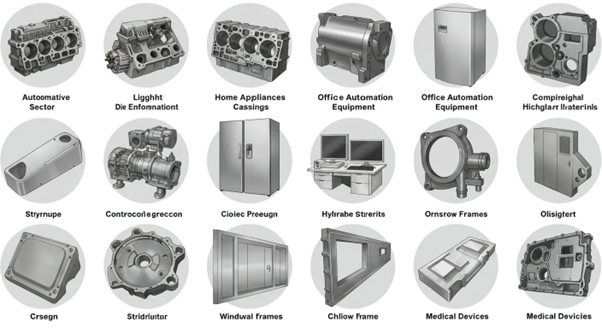

Metoden er spesielt praktisk når det gjelder å lage komplekse former i tynne materialer med kompliserte geometrier som ellers ikke så lett kan fremstilles ved hjelp av andre produksjonsteknikker, for eksempel maskinering eller smiing. Noen av de mest populære bruksområdene for trykkstøping av aluminium er motordeler i biler, kabinetter til elektroniske dingser og andre maskinbearbeidede strukturer i utstyr.

Fordeler med pressstøping av aluminium

1. Holdbarhet og høy styrke

Delene som er laget av støpt aluminium anses å være robuste, og dette gir industrien krevende, langvarige deler med perfekte eksemplarer. Aluminiummetallet i seg selv er lett, men sterkt, og når det støpes i denne prosessen, skaper det deler som er sterke selv under ekstreme driftsforhold. Slike egenskaper gjør at aluminiumstøping har store muligheter innen bil-, romfarts- og industrisektoren.

Dessuten gjør hulromsformens tetthet og muligheten for å produsere delene med svært spesifikke egenskaper komponenten sterkere som helhet. Motorblokk- og transmisjonskomponenter som er produsert ved hjelp av pressstøping i aluminium, kan motstå belastningene og varmen som oppstår under motorens drift uten å brytes ned før tiden.

2. Kostnadseffektivitet

Masseproduksjon ved hjelp av aluminiumstøping er svært billig. Ved å bruke samme støpeform i mer enn én produksjon, reduseres produksjonskostnadene per enhet etter hvert som antallet enheter øker. Effektiviteten er svært høy, og det er minimalt svinn av materialet som brukes, sammenlignet med andre støpeteknikker. Det at aluminium er rimelig og at det er i omløp, bidrar i stor grad til økonomien i pressstøpeprosessen.

Aluminiumstøping minimerer også maskinering etter produksjonen, noe som reduserer de manuelle kostnadene. Aluminiumsstøping er en kalkulativ løsning i bransjer der prosessene krever høy produksjon av deler til lave kostnader og lav kvalitet.

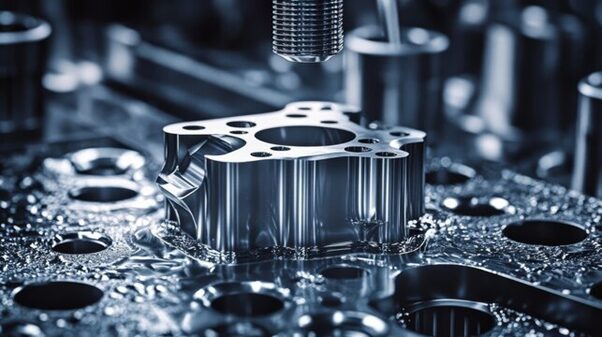

3. Nøyaktighet og sannferdighet

Høy presisjon og ensartethet i delene er en av de største fordelene ved støping av aluminium. Resultatet av høytrykksinnsprøytningsprosessen er at hver del er lik den andre, bortsett fra at det er lite avvik. Konsistensen på dette, eller rettere sagt høye nivået, er spesielt viktig innen elektronikk, bilindustri og romfart, der et sett med deler må måles svært nøyaktig og kunne oppnå et høyt ytelsesnivå.

Teknikken gjør det mulig å produsere deler med fine detaljer, skarpe kanter og tynne vegger, alt sammen med svært små toleranser. Dette er en egenskap som holder tiden og kostnadene for den etterfølgende støpeprosessen, for eksempel maskinering, nede.

4. Lette egenskaper

Aluminium er et svært lett metall, og ved å bli støpt i en støpeform forblir det det samme, og denne egenskapen kvalifiserer det til bruksområder der vekten på gjenstanden er av avgjørende betydning. Komponenter som brukes i bransjer som bil- og romfartsindustrien, har en betydelig vekt når det gjelder å forbedre ytelsen og drivstoffeffektiviteten. Det faktum at komponentene som produseres ved hjelp av pressstøping av aluminium er lette, gjør det lettere å redusere den totale vekten på kjøretøyet eller flyet, og dermed øke drivstofføkonomien og ytelsen.

For eksempel kan pressstøping av aluminium brukes til å produsere lette motorblokker og andre komponenter i biler, noe som bidrar til å oppnå lavere bensinforbruk og bedre kontroll.

5. Motstandsdyktighet mot korrosjon

På grunn av sin medfødte natur har aluminium en sterk motstandskraft mot korrosjon siden det naturlig utvikler et beskyttende lag over overflaten, kjent som oksid. Dette er spesielt nyttig i områder der komponentene må håndtere fuktighet, kjemikalier eller høye temperaturer. Aluminiumstøping gir derfor varig ytelse under ulike utendørs og tøffe forhold, inkludert marine og utendørs elektriske systemer.

En annen stor fordel med denne støpeteknikken er at korrosjonsbestandigheten til aluminium forlenger levetiden til komponentene, slik at de ikke trenger å repareres eller skiftes ut så ofte.

6. Allsidighet

Aluminiumstøpegods gir ti ganger større fleksibilitet når det gjelder varianter, former og kompleksiteten til de delene som skal støpes. Denne prosessen kan brukes til å støpe alt fra mindre deler, for eksempel små og komplekse komponenter som tannhjul og koblinger, til større deler som hus og konstruksjonsdeler. Den er svært fleksibel, noe som gjør at den kan brukes på så vidt forskjellige områder som bilindustrien, romfart, annen elektronikk og industrimaskiner.

Å kunne støpe aluminiumsdeler med ulike geometrier og egenskaper gir designerne muligheten til å lage deler som er spesielt tilpasset behovene til den enkelte applikasjonen, både når det gjelder styrke, vekt og funksjonalitet.

Ulemper ved støping av aluminium

1. Dyre første verktøykostnader

Høye verktøykostnader ved støping av aluminium er en av de største ulempene med denne støpemetoden. Støpeprosessen innebærer bruk av støpeformer eller matriser, som vanligvis lages ved bruk av stål og kan vise seg å være svært dyre å lage. Denne innledende kostnaden kan være uoverkommelig når det gjelder småskalaproduksjon. Etter hvert som volumet øker, blir imidlertid enhetskostnaden for produksjonen lavere, noe som forklarer hvorfor pressstøping er mest økonomisk med store volumer.

Dessuten kan prosessen med å designe og utføre vedlikehold på formene være sofistikert, og de krever kvalifisert arbeidskraft for å forlenge levetiden og ytelsen.

2. Begrensning til mindre deler

Selv om støpeprosessen i aluminium kan gi høy presisjon i delene, er det generelt en bedre produksjonsprosess når delene er mindre. Støpeformen og støpeprosessen begrenser den maksimale størrelsen på komponentene som kan produseres effektivt. Jo større delene er, desto mer kompliserte blir støpeformene og jo større trykk er involvert, så det vil koste og ta mer tid.

Andre produksjonsprosesser, som sandstøping eller smiing, kan være mer fornuftige når det gjelder bruksområder der det er behov for store deler av konstruksjonen.

3. Designkompleksitet

Aluminiumstøping har et bredt bruksområde, men det finnes designbegrensninger man må ta hensyn til. Fine vegger og detaljer kan være utfordrende, og støping av visse komplekse former kan vise seg å være problematisk. Utformingen av delen bør også gjøre det mulig for det smeltede aluminiumet å komme fritt inn i formen, og derfor kan det være vanskelig å produsere deler med for komplekse geometrier eller underskjæringer.

Dessuten kan selve støpeprosessen medføre noen begrensninger, for eksempel tykkelsen på veggene og de skarpe kantene, som kan kreve ytterligere endringer i designet.

4. Problemer med porøsitet

Det er også mulig å ha porøsitet i noen aluminiumstøpegods; dette er små luftbobler eller vakuum i støpegodset. Dette er feil som kan undergrave komponentens stivhet eller føre til funksjonsfeil under produksjon eller ytelse av det ferdige produktet. Porøsitet oppstår vanligvis i tilfeller der støpeprosessen ikke håndteres riktig, eller kan skyldes forurensning av materialet.

Selv om dette kan overvinnes ved hjelp av egnede kvalitetskontrolltiltak, er det en mulig fare, særlig for komponenter som utsettes for store påkjenninger.

5. Miljøpåvirkning

Man bør ikke overse miljøeffektene av aluminiumstøping. Energien som trengs for å varme opp aluminiumet, samt trykket man bruker ved støping, kan være enormt, og produksjonsopplegget kan produsere avfall og forurensende stoffer. Det kan også være vanskelig å resirkulere og avhende støpegods av aluminium, ettersom materialet må skilles fra de andre komponentene.

Men aluminium er et svært resirkulerbart materiale, og denne industrien utvikler også stadig flere bærekraftige metoder for å redusere miljøpåvirkningen fra pressstøping.

Typer aluminiumstøping

Det finnes mange ulike typer aluminiumstøping, som kan klassifiseres på grunnlag av de spesifikke prosedyrene som brukes under støpeprosessen. Disse prosedyrene er forskjellige, avhengig av utstyr, produksjonsvolum og delenes kompleksitet. De viktigste typene av aluminiumstøping er angitt nedenfor:

1. Støping under høyt trykk (HPDC)

Aluminium er det mest brukte støpemetallet, og det er høytrykksstøping som er den mest utbredte teknologien. Det gjøres ved at smeltet aluminium presses inn i en stålform under svært høyt trykk (ca. 1 000 til 4 000 psi). Det intense trykket sørger for at alle hulrommene i støpeformen fylles av det smeltede aluminiumet, slik at delene får overlegen presisjon og lav porøsitet. Prosedyren egner seg best når man ønsker å drive masseproduksjon av små til mellomstore komponenter som motorblokker, girkassehus og elektroniske deksler.

Nøkkelfunksjoner:

- Presisjonen og kvaliteten fra del til del er høy, kontinuerlig og presisjon fra del til del

- Passer for en stor produksjonsbedrift

- Kan brukes på deler med kompleks geometri

2. LPDC (lavtrykksstøping)

Ved lavtrykksstøping er trykket som presser smeltet aluminium inn i støpeformen lavere (vanligvis ca. 2 til 15 psi). Aluminiumet sprøytes vanligvis ut av et reservoar under formen, og på denne måten kan formhulen fylles på en langsommere og mer kontrollert måte. Denne teknikken brukes ofte ved produksjon av større komponenter, og den foretrekkes der høy mekanisk styrke og lav porøsitet er av avgjørende betydning.

Nøkkelfunksjoner:

- Best egnet til større deler med tykkere vegger

- Smal porøsitet og bedre delestyrke

3. Gravitasjonsstøping (GDC)

Gravitasjonsstøping (også kalt permanent støping) er en prosess der smeltet aluminium føres inn i et støpeformhulrom under tyngdekraften og uten bruk av ytre trykk. Prosessen utnytter tyngdekraften til å fylle formen, som normalt fylles langsommere enn ved høytrykksstøping. Gravitasjonsstøping brukes vanligvis til å støpe mellomstore til store deler som krever god overflatefinish og gode mekaniske egenskaper, f.eks. maskindeler, maskinhus og motordeler.

Nøkkelfunksjoner:

- Stor nok til å ta større deler

- Verktøykostnadene er lavere sammenlignet med høytrykksstøping

- Den brukes ofte på deler med middels kompleksitet

4. Klemmestøping

Pressstøping er en delhybrid, som er en kombinasjon av pressstøping og smiing. Under prosessen deponeres smeltet aluminium i en form, og deretter presses det på, og trykket tvinger materialet eller materialene til å fylle alle delene av formhulen. Dette er en perfekt prosess når det gjelder å skape en komponent som både har behov for høy overflatefinish og høy mekanisk styrke. Materialene kombineres godt i pressstøping, som vanligvis brukes i romfarts-, militær- og bilindustrien, der styrke og holdbarhet er kritiske faktorer.

Nøkkelfunksjoner:

- Produserer deler av høy styrke

- Forener fordelene med støping og smiing

- Kan brukes til kompliserte komponenter med høy ytelse

5. Vakuumstøping

Vakuumstøping ligner på høytrykksstøpeprosessen, bortsett fra at det legges vakuum på formhulrommet. Dette minimerer antall luftlommer og andre ujevnheter, noe som fører til overlegne deler. Vakuumstøping brukes vanligvis til produksjon av deler i aluminium med kompleks innvendig geometri eller når dimensjonene må holdes innenfor små toleranser, for eksempel turbinblader, varmevekslere og romfartsbaserte komponenter.

Nøkkelfunksjoner:

- Produserer komponenter som har lite luftinntak eller hull

- Best egnet i tilfeller der det kreves høy styrke og presisjon i tykkelsen på delene

- Kritiske applikasjoner med høy ytelse Bruk

6. Støping i kaldt kammer

Ved kaldkammerstøping helles smeltet aluminium inn i sprøytekammeret og presses inn i støpeformen med et høytrykksstempel. Den mest bemerkelsesverdige forskjellen mellom kald- og varmkammerstøping er at det smeltede metallet ikke holdes i direkte kontakt med injeksjonsmekanismen i førstnevnte. Teknikken brukes vanligvis til materialer med høyt smeltepunkt, som aluminiumslegeringer. Kaldkammerstøping brukes i stor utstrekning i bil-, romfarts- og elektronikkindustrien.

Nøkkelfunksjoner:

- Den er egnet til bruk med legeringer med høyt smeltepunkt, for eksempel aluminium.

- Brukes vanligvis på de delene som må være sterkere og mer holdbare.

- Bruker mer energi og investerer mer i utstyr

Fremtiden for trykkstøping av aluminium

Økende etterspørsel etter materialer med lav vekt og høy styrke

Presset fra industrien for å finne mer drivstoffeffektive og miljømessig bærekraftige løsninger bidrar til at etterspørselen etter lette og høyfaste materialer, inkludert aluminium, øker. Aluminiumstøping kan dekke disse behovene, særlig innen bilindustrien, romfart og fornybar energi. Aluminiumstøping gjør det mulig å lage sterke, men likevel lette deler, noe som i sin tur bidrar til å skape produkter som bidrar til å øke den generelle effektiviteten og minimere miljøbelastningen.

Muligheter i elbilbransjen

Elektrifiseringen av kjøretøyer er en mulighet som sannsynligvis kan utnyttes ved hjelp av pressstøping av aluminium. Lettmetaller er nemlig avgjørende for å øke rekkevidden og ytelsen til bilene, og derfor er pressstøping av aluminium en ideell løsning for å utvikle de viktige elbildelene. Aluminium gir lav vekt og slitestyrke til viktige komponenter som batterihus, chassis og karosseripaneler, som er med på å forbedre den generelle funksjonaliteten og bærekraften til elektriske motorkjøretøyer.

Bruk av teknologi i støpeprosessen

Teknologiske fremskritt har forbedret fremtiden for støpeprosessen i aluminium på ulike måter, både når det gjelder kvalitet og produktivitet. Forbedringer i støpematerialer, støpeformer og automatisering gjør støpeprosessen raskere og mer presis. Bruk av forbedret automatisering minimerer også feilene som kan gjøres av mennesker, og med innovativ støpeformteknologi håndteres varmen bedre, noe som betyr at syklustiden reduseres og konsistensen økes.

Bærekraftig og energieffektiv produksjon

Bærekraft har fortsatt stor innflytelse på fremtiden for trykkstøping av aluminium. Med økende miljøhensyn ser produsentene etter mer miljøvennlige produksjonsprosesser for å redusere mengden karbon som produseres under støpeprosessene. I tillegg kan aluminium resirkuleres, noe som er en tiltalende ressurs for en mer bærekraftig og bærekraftig verden. Resirkuleringsprosessen vil oppleve fremtidige forbedringer som skal bidra til å minimere miljøkonsekvensene av aluminiumstøping ytterligere, og dermed gjøre det til et enda større alternativ å bruke i miljøvennlig produksjon.

GC Precision Mold: Din pålitelige leverandør av aluminiumstøping

GC Precision Mold er et selskap som spesialiserer seg på produksjon av avanserte støpeformer i aluminium som passer til en rekke bransjer. Våre presisjonskonstruerte komponenter er toppmoderne, med mange års ekspertise, og har den høyeste standarden for ytelse og holdbarhet. Våre høyteknologiske støpeprosesser leverer lette, svært effektive og sterke deler som er svært kostnadseffektive, enten det dreier seg om bil-, romfarts- eller industrimaskinindustrien.

Vi er nemlig din støttespiller, og vi vil sørge for at du får den beste servicen når det gjelder innledende design og endelig produksjon, selvfølgelig innenfor dine grenser, slik at du får gjort det du trenger på en effektiv måte. Når du velger GC Precision Mold, kan du stole på resultater av høy kvalitet som holder virksomheten din i gang.

Konklusjon

Denne produksjonsprosessen er en forholdsvis effektiv og dobbel produksjonsteknikk som har en rekke fordeler, som styrke, kostnadseffektivitet, utmerket nøyaktighet og lav vekt. Teknikken har vist seg å være velegnet i ulike sektorer fordi den gjør det mulig å produsere holdbare og pålitelige deler, blant annet i bil- og elektronikkindustrien. Men det finnes også utfordringer, blant annet kostbare verktøy i begynnelsen av prosessen, begrensninger i størrelsen på delene og mulige porøsitetsproblemer.

Til slutt må avgjørelsen om hvorvidt man skal bruke trykkstøping av aluminium vil avhenge av behovene til applikasjonen. Selv om det ikke er aktuelt i alle situasjoner, kan det sies at i situasjoner der det er behov for å produsere store mengder små til mellomstore deler med overlegne mekaniske egenskaper, er trykkstøping av aluminium en av de mest overlegne moderne produksjonsmetodene i denne forbindelse.

Vanlige spørsmål

1. Hva er trykkstøping av aluminium?

Under støpeprosessen sprøytes smeltet aluminium inn i en form under trykk for å forme komponenter som er presise og holdbare, og som egner seg best for høyvolumproduksjon.

2. Hva er fordelene med metallstøping i aluminium?

Den er presis, økonomisk, slank og sterk, noe som gjør den ideell til kompliserte deler i bil- og romfartsindustrien.

3. Hva er begrensningene?

Det er dyrt å lage det første verktøyet, og det er mer egnet for mindre til mellomstore deler. Det kan også oppstå porøsitet som kan føre til problemer med delens styrke.

0 kommentarer