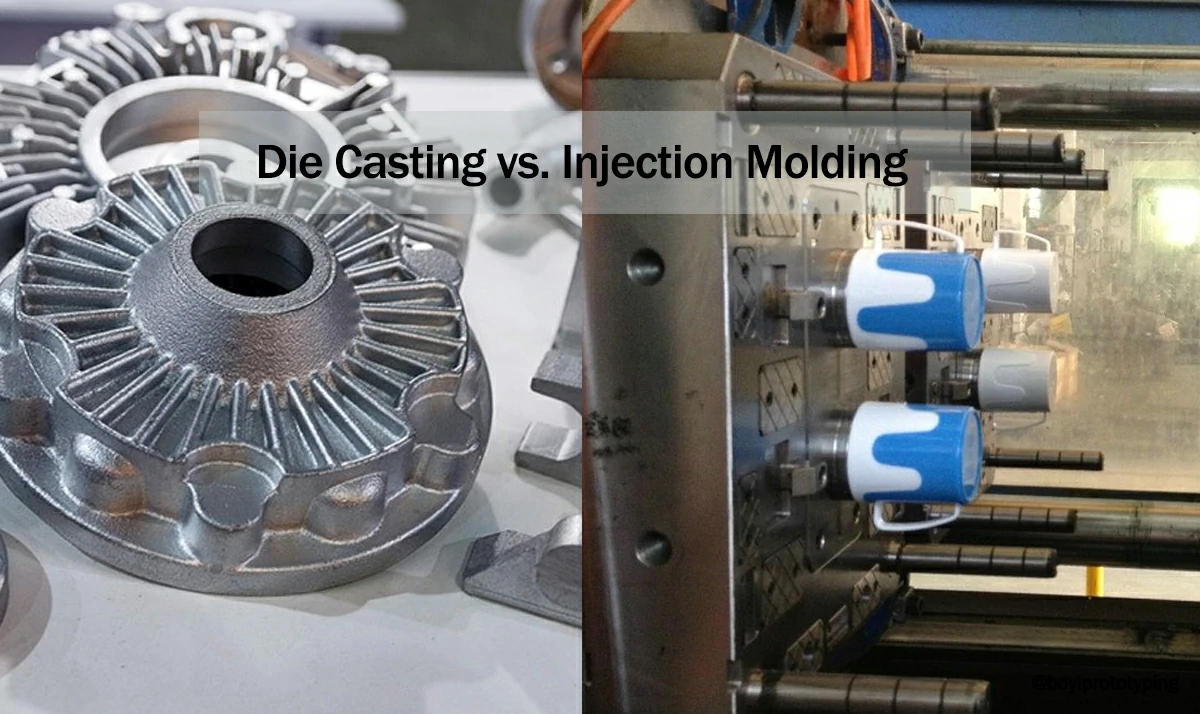

Støpeformen og plastsprøytestøpeformen er to av de vanligste verktøyene i moderne produksjon. Formene spiller en nøkkelrolle i masseproduksjonen i bil- og romfartsindustrien, samt i elektronikk, forbruksvarer og medisinsk utstyr. Både slipsstøping og plastsprøytestøping kan produsere svært detaljerte og intrikate komponenter med høye toleranser, men begge fungerer etter forskjellige prinsipper, materialer og endelige anvendelsesmål.

Selv om den enkle oppgaven med å forme materiale i en form tilsynelatende er lik, er de utad sett helt forskjellige når det gjelder materialer, prosessbetingelser, designkrav og ytelsesaspekter. Kunnskap om disse forskjellene er både uvurderlig og nødvendig for produktdesignere, ingeniører og produksjonsspesialister som må ta avgjørelser om hva som er den mest effektive, kostnadseffektive og teknisk gjennomførbare løsningen for en gitt applikasjon.

Denne artikkelen sammenligner i detalj detaljene om støpeformer og sprøytestøpeformer for plast, hvordan de fungerer, hvilke typer materialer de bruker, hvordan de er konstruert og vedlikeholdt, samt bruksområder, fordeler og ulemper.

Hva er en støpeform?

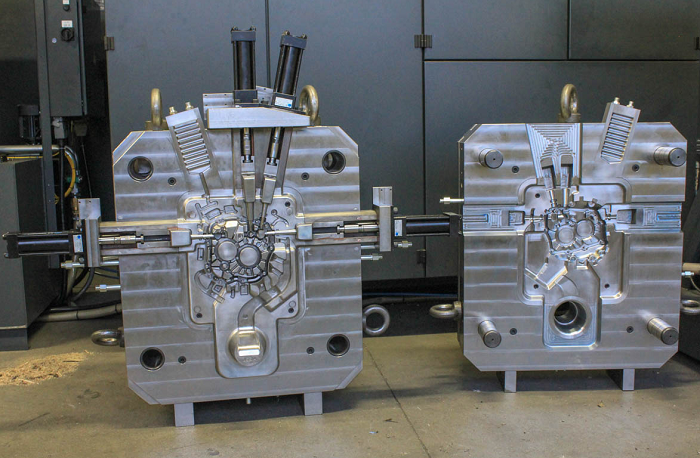

Pressstøping er en metallstøpeprosess der smeltet metall under trykk presses inn i en form (også kalt støpeform), slik at det oppstår en solid metallkomponent. Disse formene produseres vanligvis av herdet verktøystål og konstruksjoner som skal motstå sterk varme og trykk.

Støpeformer er presisjonsverktøy som for det meste brukes i forbindelse med aluminium, magnesium og sink, lav-jernholdige metaller. Det er den mest hensiktsmessige prosessen for å lage metallkomponenter i store volumer med nøyaktige dimensjoner, i tillegg til at de er mekanisk sterke.

Viktige punkter for støpeformer:

- Materiale: normalt produsert med H13-stål eller andre høytemperaturverktøystål.

- Holdbarhet God: Formene er konstruert for å holde i tusenvis til hundretusenvis av høytrykkssykluser.

- Driftstemperaturer: Svært høy; smeltede metaller kan være så varme som 600 o C.

- Kjølesystemer: Innebygde kanaler som gjør det mulig å kjøle ned og størkne metallet i hulrommet i løpet av kort tid.

- Utskytningssystem: Den har utstøtingspinner som hjelper til med å presse det størknede metallobjektet ut av formen etter at støpeprosessen er fullført.

Det finnes to typer pressstøping:

- Varmkammerstøping: Den brukes når en legering med lavt smeltepunkt, for eksempel sink og magnesium, skal støpes.

- Kaldkammerstøping: Brukes til behandling av legeringer med høyere smeltepunkter, for eksempel aluminium, som et resultat av ekstern smelting.

Hva er en sprøytestøpeform for plast?

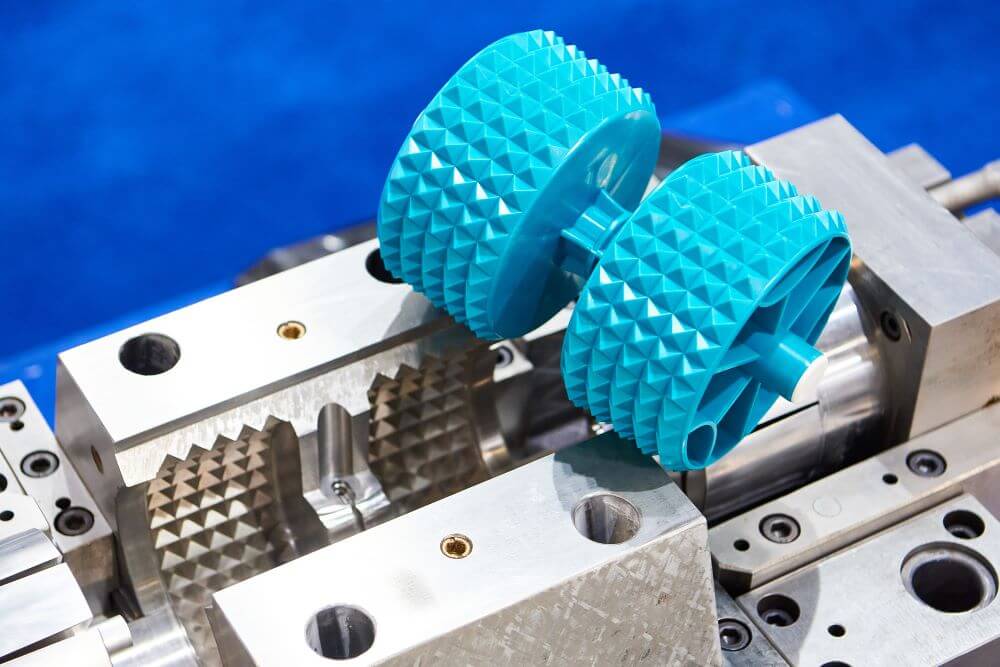

En av dem er plastsprøytestøping, en metode der smeltet plast sprøytes inn i et hulrom i støpeformen, der den herder og danner en komplett del. Plastsprøytestøpeformen er vanligvis konstruert av verktøystål eller aluminium, men dette avhenger av hvor mye som skal produseres og hva det koster. Denne prosessen skiller seg ut ved at den ikke involverer metaller, slik tilfellet er med trykkstøping, men bruker termoplast eller herdeplast.

Forbruksvarer, medisinsk utstyr, emballasje og omtrent alt du kan komme på av plast, og mye annet, lages ved hjelp av sprøytestøpeformer. Komplekse former, detaljerte og intrikate former og overflatestrukturer kan oppnås gjennom denne prosessen.

De viktigste egenskapene til sprøytestøpeformer av plast

- Materiale: vanligvis et herdet stål, et forherdet stål, en aluminiumslegering eller en legering av beryllium-kobber.

- Holdbarhet: Det avhenger av materialet som brukes til å lage støpeformen; stålformer kan brukes i millioner av sykluser, mens aluminiumsformer kanskje bare brukes i korte serier.

- Driftstemperaturer: Disse er kjøligere sammenlignet med trykkstøping, og de varierer alltid avhengig av plasten (rundt 200oC eller 300oC).

- Kjølesystemer: Disse fungerer på samme måte som støpeformene, men de er optimalisert for å kunne brukes på polymerer.

- Utskytningssystem: Plastdeler som er kjølt ut, fjernes ved hjelp av ejektorpinner eller luft.

Materialkompatibilitet

En av de underliggende forskjellene ligger i materialet som de to prosessene håndterer. Trykkstøping kan bare brukes på metaller, mens sprøytestøping kan brukes på plast. Forskjellige verktøy, prosessparametere og formkonstruksjoner er nødvendig for hvert av materialsettene

Her er tabell 1: Materialkompatibilitet

| Funksjon | Støpeform for pressstøping | Injeksjonsform for plast |

| Brukt materiale | Smeltet metall (aluminium, sink, magnesium) | Termoplast (ABS, PP, PC, nylon osv.) |

| Støpemateriale | Herdet verktøystål (H13, SKD61 osv.) | Verktøystål, forherdet stål, aluminium |

| Smeltepunktområde | 500 °C - 700 °C | 150 °C - 300 °C |

| Motstand mot termisk sjokk | Svært høy | Moderat |

| Motstand mot slitasje | Kritisk på grunn av slitasje fra smeltet metall | Viktig, men mindre ekstrem |

Forskjell i produksjon og design

Begge formene produseres så nøyaktig som mulig, men produksjonen er betinget av de fysiske egenskapene til materialene som skal bearbeides. Når det gjelder støpeformer, er varmebestandighet og holdbarhet det viktigste, fordi injeksjonstrykket er høyt og miljøet i det smeltede metallet er tøft. Når det gjelder sprøytestøpeformer for plast, er det heller fokus på detaljert overflatefinish, stramme toleranser og perfekt utformede porter for å gi best mulig materialflyt.

Funksjoner av Die Casting Mold Design:

- Mer solid og tyngre.

- Mangfoldige kjøle- og ventilasjonssystemer.

- Beskyttende belegg (f.eks. nitrering eller PVD, slitesterkt).

- Må ha trekkvinkler for å muliggjøre utstøting av deler.

- Tykt og hurtigflytende metall ble designet for å fungere i porter.

Designegenskaper for plastsprøytestøpeform:

- Friere scdesign og ferdigstillelse.

- Det er tillatt med underskjæring, forutsatt at bevegelige deler (glidere, løftere) kan inkluderes.

- Detaljerte overflatestrukturer, mulig (f.eks. skinnkorn, matt, blank).

- Kjølesystemer som er optimalisert for lavere varmeoverføringshastigheter.

- Stort geografisk mangfold av porttyper (varmløper, kaldløper, kantporter).

Produksjonseffektivitet og syklustid

Begge støpeprosessene er viktige når det gjelder syklustid og effektivitet. Trykkstøping krever nesten alltid mer tid i syklusen ettersom det kreves mer oppvarming og avkjøling, men delene er sterkere og tåler mye varme. Sprøytestøping kan bruke kortere syklustid, og egner seg derfor godt til produksjon av store mengder plastdeler.

Her er tabell 2: Produksjonseffektivitet og syklustid

| Metrisk | Pressstøping | Sprøytestøping av plast |

| Syklustid | 30-60 sekunder (varierer avhengig av delens størrelse) | 5-30 sekunder |

| Avkjølingstid | Lengre på grunn av metaller med høyt smeltepunkt | Kortere og raskere nedkjøling av plast |

| Del Styrke | Høy (metall) | Moderat (avhenger av polymer) |

| Overflatebehandling | Bra, kan trenge etterbehandling | Utmerkede, brede teksturalternativer |

Kostnadsoverveielser

Støpeformen som brukes i pressstøping, anses generelt for å være dyrere å lage på grunn av materialkravene og den termiske motstanden. Likevel er enhetskostnaden økonomisk i tilfelle av en stor mengde produksjon av metalldeler. Prisen på sprøytestøpeformer varierer sterkt, avhengig av kompleksitet og materialtype (stål eller aluminium), men er som regel rimeligere ved korte og mellomstore serier.

Her er tabell 3: Kostnadsoverveielser

| Kostnadsfaktor | Støpeform | Injeksjonsform for plast |

| Opprinnelig moldkostnad | Høy | Middels til høy |

| Vedlikehold | Moderat til høy | Moderat |

| Verktøyets levetid | 100 000+ skudd (metallutmattelse tatt i betraktning) | 500 000+ skudd (stålformer) |

| Produksjonskostnad per del | Lav (ved høyt volum) | Lav (spesielt for plast) |

Industrielle bruksområder

Støping og sprøytestøping av plast er to av de mest allsidige spesialitetene, og de kan brukes i et bredt spekter av bransjer, men de har likevel forskjellige bruksområder på grunn av materialets egenskaper og spesifikasjon av ytelse.

Bruksområder for pressstøping

Støping er mye brukt på følgende måter, ettersom det gjør det mulig å produsere sterke metallkomponenter som er varme- og temperaturbestandige og har nøyaktige dimensjoner:

- Biler: Motorblokker, girkasser, hus, braketter, kjøleribber

- Luft- og romfart: Beslag, konstruksjonsdeler, kapslinger til instrumenter

- Forbrukerelektronikk: mobiltelefoner, etuier til bærbare datamaskiner, kontakter og rammer er utformet med metall

- Hvitevarer: Girkasser, motorkabinetter og vifteblader

- industriprodukter: Pneumatikk, pumpedeler, robotdeler

Trykkstøpte komponenter har alle bruksområder der mekanisk styrke, dimensjonsstabilitet og termisk motstand er viktige faktorer.

Bruksområder for sprøytestøping av plast

Plastsprøytestøping passer perfekt til både vekt og kostnadseffektivitet, samt til bruk av komponenter i store mengder:

- Medisinsk utstyr: Sprøyter og hylser, kirurgisk utstyr

- Forbruksvarer: Leker, kjøkkenutstyr, kosmetikk og telefonvesker

- Elektronikk: Koblinger, hus, brytere, kretsholdere

- Emballasje: Kapsler, flasker, lokk, dispensere

- Auto (innvendig/utvendig): Dashbord, pyntelister, lysdeksler og væskebeholdere

Designfrihet Sprøytestøping av plast gir uovertruffen designfrihet og er effektivt ved storskalaproduksjon av presise plastkomponenter med svært kompleks geometri og flere ulike overflater.

Fordeler og ulemper

Hvilken støpeprosess har hvilke komparative fordeler og avveininger? La oss finne ut av det:

Fordelene med Die Casting Mold:

- Stor dimensjonal presisjon og repeterbarhet

- Suverene mekaniske egenskaper, særlig styrke og hardhet

- Den egner seg for komplekse geometrier med tynne vegger

- Bedre overflatefinish enn andre metallstøpeteknikker

- Egnet for metallintensiv høyvolumproduksjon

Ulempen med støpeformen:

- Dyre verktøykostnader, høye innledende verktøykostnader

- Syklustider som er langsommere sammenlignet med sprøytestøping av plast

- Begrenset til ikke-jernholdige metaller (aluminium, sink, magnesium)

- Behov for sekundær bearbeiding i enkelte overflater eller toleranser

- Økt metallslitasje fører til reell slitasje på støpeformen og høy varme

Fordeler med plastinjeksjonsform:

- Kostnaden per del i høyvolumproduksjon er lav

- Overflatebearbeiding, høy presisjon Høy presisjon og overflatebearbeiding

- Kort syklus av, spesielt varmløpssystemer

- Enkelt valg av materiale (fleksibelt, stivt, gjennomsiktig, farget)

- Variable deler som er lette og dermed transportable, og ergonomiske.

Ulemper med plastinjeksjonsform:

- Dette er lavere enn styrken og varmebestandigheten til metaller

- En belastning som induserer plastisk deformasjon, eller en temperaturindusert plastisk deformasjon, er en risiko

- Kompleksiteten i enhver formkonstruksjon øker i takt med at delgeometrien endres ugunstige endringer i konstruerte overflater og baner ugunstige endringer i konstruerte overflater og baner ugunstige endringer i konstruerte overflater og baner ugunstige endringer i konstruerte overflater og baner ugunstige endringer i konstruerte overflater og baner ugunstige endringer i konstruerte overflater og baner ugunstige endringer i konstruerte overflater og baner.

- Effekter på miljøet av plastavfall (basert på polymeren som brukes)

- Ubevisst for strømningsfeil som skjevhet, krymping og synkemerker

Miljøhensyn

Begge støpeteknikkene kan kritiseres og stilles spørsmålstegn ved i takt med at bærekraft blir mer og mer fremtredende i alle sektorer der produsenter opererer. På den annen side finnes det muligheter for å gjøre produksjonen mer ansvarlig.

Miljøeffekten av pressstøping:

- Energiintensiv: Smelting av metall krever mye energi.

- Gjenvinnbarhet: resirkulering: Støpte metaller (aluminium, sink, magnesium) kan resirkuleres med lite kvalitetstap.

- Avfall: Det kan være mulig å gjenbruke støpemetall (og gran) i prosessen.

- Lang levetid: Komponentene er slitesterke og har i mange tilfeller lang levetid.

Miljøpåvirkning fra sprøytestøping av plast:

- Vesentlige bekymringer: Petroleumsbasert plast utgjør også en potensiell forurensningskilde når den resirkuleres på feil måte.

- Gjenvinning: De fleste termoplaster kan resirkuleres ved å slipes på nytt.

- Bioplast og resirkulerte polymerer: Det økende kravet om å bruke mindre jomfruelig plast.

- Effektivitet: Det går med halvparten så mye energi til å smelte og støpe plast som til å smelte metall.

Smart prosesskontroll og formdesign av høy kvalitet i begge prosessene kan gjøre det mulig å redusere materialbruken, energiforbruket og den gjennomsnittlige syklustiden for å legge til rette for bedre bærekraft.

Fremtidige trender og innovasjoner

I takt med utviklingen i produksjonssektoren har støping og sprøytestøping av plast bidratt til digital integrering, materialinnovasjoner og bærekraft.

Innovasjon innen pressstøping:

- Støping under høytrykksvakuum (HPVDC): Bidrar til å redusere porøsitet og forbedre delens fortreffelighet.

- Automatisering og IoT-overvåking: Forbedrer konsistensen og sporbarheten.

- Nye legeringer: Lett, høyfast bil og fly.

- Hybrid produksjon: Støping kombineres med CNC- eller additiv produksjon.

Innovasjonen innen sprøytestøping av plast:

- Konforme kjølekanaler (3D-printet): bedre kjøling og kortere syklustid.

- Mikrosprøytestøping: Lager deler som er ekstremt små med ultrapresisjon innen elektronikk og medisin.

- Forsterkede polymerer: Inkorporering av karbonfiber eller glassfiber i plastdelen for å gjøre den strukturelt brukbar.

- Smart Moulds: Kvalitetskontroll ved hjelp av sensorer og kunstig intelligens i sanntid.

Begge bransjene nærmer seg hverandre når det gjelder digital og datadrevet, miljøbevisst produksjon, der optimalisering av verktøy, materialer og prosesser vil være en viktig faktor for konkurranseevnen.

Oppsummeringstabell: Sammenligning av pressstøping og sprøytestøping av plast

Her er tabell 4: Oppsummeringstabell Sammenlign pressstøping med sprøytestøping av plast.

| Funksjon | Støpeform | Injeksjonsform for plast |

| Primærmateriale | Metaller (aluminium, sink, magnesium) | Plast (ABS, PP, nylon, PC osv.) |

| Støpemateriale | Herdet verktøystål (f.eks. H13) | Verktøystål, aluminium, beryllium-kobber |

| Driftstemperatur | 500-700°C | 150-300°C |

| Syklustid | 30-60 sekunder | 5-30 sekunder |

| Del Styrke | Høy | Moderat (varierer med polymer) |

| Verktøykostnader | Høy | Middels til høy |

| Volumets egnethet | Middels til høy | Lav til høy |

| Overflatebehandling | Bra, kan trenge maskinering | Utmerket (tilpassede teksturer mulig) |

| Typiske bruksområder | Bilindustri, romfart, elektronikk | Forbruksvarer, Emballasje, Medisinsk utstyr |

| Bærekraft | Metaller er resirkulerbare, energikrevende | Resirkulerbar plast, grønnere alternativer |

Hvilken bør du ta?

Avhengig av ulike viktige aspekter bør man bestemme seg for om man skal bruke pressstøping eller sprøytestøping av plast:

- Materialer som trengs: Støpegods for å oppnå styrke og varmebestandighet, og sprøytestøping for å oppnå lav vekt og fleksibilitet.

- Mengde produksjon: Begge er gode når det gjelder store produksjonsserier, men sprøytestøping koster kanskje bare mer når det gjelder middels store serier ved bruk av aluminiumsverktøy.

- Designkompleksitet: Sprøytestøping gir større frihet i kompliserte konstruksjoner, mens pressstøping gir utmerkede resultater når det gjelder mekaniske egenskaper.

- Budsjett og tidsplan: Plastformer kan gi en raskere produksjonstid og lavere kostnader for prototyper og korte serier.

Kort sagt:

Pressstøping er det beste valget når du trenger gode, harde deler av metall som har små toleranser.

Velg sprøytestøping av plast hvis du vil ha lette, komplekse og store mengder plastkomponenter til en lavere kostnad per komponent.

GC Precision Mould: din pålitelige partner innen produksjon av støpeformer

Når du trenger pålitelige kilder til høykvalitetsformer som passer til din produksjon, er GC Precision Mould det beste stedet å henvende seg. Vi har vært i bransjen i flere år og har spesialisert oss på å lage presisjonsstøpeformer og plastsprøytestøpeformer for et stort antall bruksområder. Våre ansatte streber etter å være best, og det gjør de ved å bruke høyteknologi samt kvalitetskontroller for å sikre at det produseres passende, robuste og effektive modeller. GC Precision Mould kan garantere utmerkede tjenester, rimelige priser og levering i tide, enten det gjelder verktøy for store volumer eller tilpasset formdesign.

Konklusjon

Det er også viktig å forstå de viktigste forskjellene mellom prosessene for pressstøping og sprøytestøping av plast, slik at du kan velge den produksjonsprosessen som passer best til ditt produkt. Begge krever høytrykksformer for å lage komplekse produkter i store volumer, men de er svært forskjellige når det gjelder materialer, formdesign, driftsforhold og det ferdige produktet.

Støpegods er kun egnet for sterke og varmebestandige metalldeler, som er utbredt i bil-, romfarts- og tungindustrien. Den har stor dimensjonsstabilitet og overflatekvalitet, men det medfører også høyere kostnader og høyere energiforbruk på verktøy. Plastsprøytestøping, derimot, kan produsere lette og komplekse plastdeler som er giftfrie, svært allsidige, kostnadseffektive og raske i alle ledende bransjer, blant annet innen medisin, forbruksvarer og elektronikk.

Når du skal velge mellom de to metodene, må du ta hensyn til forhold som materialets nødvendige egenskaper, produksjonsmengde, kompleksiteten i konstruksjonen, kostnadsbegrensninger og miljøpåvirkning. I enkelte tilfeller kan en blanding av begge metodene gi de beste resultatene i hybride sammenstillinger.

De vanligste spørsmålene (FAQ)

1. Er sprøytestøpeformer av plast egnet for metallstøping?

Nei. De høye temperaturene i det smeltede metallet vil varme opp plastformene og få dem til å smelte.

2. Hva er mest kostnadseffektivt for høyvolumproduksjon?

Generelt har sprøytestøping av plast en billigere del per enhet ved lave sykluser, og kostnaden per del sammenlignet med sprøytestøping av plast er lavere.

3. Hvilke materialer er vanlige i pressgods?

Slike vanlige metaller er aluminium-, sink- og magnesiumlegeringer.

4. Er pressstøpte deler bedre og sterkere enn sprøytestøpte deler?

Ja. Støpte metallkomponenter er kraftigere, hardere og har bedre varmebestandighet enn plastdeler.

5. Er begge måtene i stand til å generere komplekse geometrier?

Ja, men sprøytestøping av plast har større fleksibilitet når det gjelder design på grunn av den smeltede plastens flyteegenskaper.

0 kommentarer