I produksjonsindustrien står trykkstøping for 50% av alle metallstøpeapplikasjoner, noe som understreker betydningen av kald- og varmkammerstøping. Dette er de to primære teknikkene som brukes, og hver av dem har særegne egenskaper.

Trykkstøping i kaldt kammervarmkammerstøping, med sin unike evne til å forbedre kontrollen over metallegenskapene, er spesielt godt egnet for materialer som aluminium. Varmkammerstøping er derimot en mye brukt metode som er anerkjent for sin hurtighet og effektivitet, noe som gjør den spesielt egnet for produksjon av store volumer.

Denne artikkelen gir en forståelse av begge prosessene, noe som er avgjørende for å kunne velge riktig metode for spesifikke bruksområder og optimalisere produksjonseffektiviteten.

Forståelse av pressstøping

Trykkstøping er en metode for produksjon av metallkomponenter der smeltet materiale helles eller presses inn i et formhulrom under ekstremt trykk. Det kan skape komplekse formede metaller med presisjon og glatt finish. På grunn av sin effektivitet og kapasitet til å skape intrikate former, er pressstøping mye brukt i forskjellige bransjer.

Støpeprosessen

Støpeprosessen starter med at smeltede metallegeringer sprøytes inn i en form. Formdesign og -produksjon er nøkkelkomponenter i pressstøpeprosessen. Formhulen produseres av to herdede/herdede stål- eller støpejernsformer som er maskinert for å matche detaljens nettoform.

Trykkstøping innebærer at smeltet metall sprøytes inn i formhulen med høyt trykk og høy hastighet, mens lavtrykksstøpeformer og gravitasjonsstøpeformer fylles i et mye langsommere tempo.

Fordeler med pressstøping

Høy presisjon

Denne prosessen kan produsere elementer med utmerket dimensjonsnøyaktighet og glatt overflate, noe som er avgjørende for kvalitet og konsistens.

Kort produksjonstid

På grunn av de raske syklustidene øker den den totale produktiviteten, noe som gjør den ideell for masseproduksjon av deler.

Forlenget levetid for verktøyet

Holdbare moduler og ovner er kritiske elementer i pressstøping der materialet smeltes, og sikrer at metallet holder seg på optimal smeltetemperatur for injeksjon. Det bidrar til reduserte kostnader på lang sikt og økt produksjonseffektivitet.

Allsidighet i materialet

Flere materialer med sine egne unike egenskaper kan støpes ved hjelp av denne prosessen, for eksempel trykkstøping av aluminium. Den lave vekten og korrosjonsbestandigheten gjør den velegnet til en rekke bruksområder. For eksempel i bilindustrien, der både styrke og presisjon er avgjørende.

Overflatekvalitet

Trykkstøping gir en jevn overflatefinish som ofte krever minimal etterbehandling, noe som reduserer merkostnadene.

Dimensjonell stabilitet

Denne prosessen sikrer at delene beholder sine dimensjoner over tid, slik at de passer perfekt sammen og monteres.

Ulemper med pressstøping

Høye initielle installasjonskostnader

Kostnadene for støpeutstyr og støpeformer er betydelige, noe som gjør det mindre økonomisk for små bedrifter eller spesialtilpassede prosjekter.

Sikkerhetsproblemer

Smeltet metall må håndteres med strenge sikkerhetstiltak, inkludert verneutstyr og riktig opplæring, for å forhindre utilsiktede skader.

Potensielle defekter

Det fører ofte til problemer som porøsitet og ufullstendige fyllinger, noe som kan påvirke den strukturelle integriteten til de ferdige delene. Derfor er det nødvendig med ekstra kvalitetskontrolltiltak som inspeksjoner og maskinering.

Forståelse av kaldkammerstøping

I kaldkammerstøpeprosessen løses korrosjonsproblemet ved å skille smeltedigelen fra injektorkomponentene. Metallet overføres til støpehylsen med en øse, enten manuelt eller automatisk.

Injeksjonsstempelet skyver metallet inn i matrisen i én og samme operasjon. Dette minimerer kontakttiden mellom det varme metallet og injektorkomponentene, noe som forlenger levetiden deres.

Kaldkammerprosessen gjør det mulig å støpe legeringer med lavere smeltepunkt.

For metaller som sink og magnesium er imidlertid varmkammerprosessen generelt mer økonomisk lønnsom, til tross for fordelene med kaldkammerprosessen.

Viktige kjennetegn

Ved kaldkammerstøping sprøytes smeltet metall inn i et kammer og helles inn i formen under høyt trykk. Denne produksjonsprosessen gir bedre kontroll over smeltetemperaturen og er perfekt for støping av materialer som ikke er kompatible med varmkammerstøping.

Ved å skille ovnen fra injeksjonssystemet unngår man korrosjon og rustbeskyttelse, noe som forlenger levetiden til verktøymaskinene.

Fordeler med kaldkammerstøping

Fleksibilitet i materialet

Kaldkammerstøping krever en lavere temperatur for å smelte materialet sammenlignet med varmkammerstøping, noe som gjør den ideell for materialer som aluminium og kobber med lave smeltepunkter.

Holdbarhet

Den kan effektivt produsere store volumer med holdbarhetsfunksjoner og utmerkede mekaniske egenskaper.

Presisjon

Kaldstøping gjør det mulig å lage kompliserte deler med små toleranser. Denne metoden brukes i stor utstrekning i bilindustrien, medisin og andre bransjer der høy presisjon er nødvendig.

Redusert korrosjon

Smelteovnsseparasjon bidrar til å redusere risikoen for korrosjon i injeksjonssystemet, noe som gir utstyret lengre levetid.

Allsidighet

Den oppfyller ytelseskravene til ulike bruksområder og gjør det mulig å bruke flere metallegeringer.

Ulemper med kaldkammerstøping

Lavere syklustid

Prosessen med å overføre smeltet metall fra ovnen til kammeret øker produksjonskostnadene og reduserer den totale effektiviteten.

Høyere driftskostnader

De separate kravene til smelte- og injeksjonssystemene fører til høyere innledende installasjons- og driftskostnader.

Begrenset til spesifikke legeringer

Selv om denne støpemetoden er allsidig, er den ikke egnet for materialer med svært lave smeltetemperaturer, som lett kan korrodere.

Potensial for varmetap

Det krever presis temperaturkontroll for å sikre jevn støpekvalitet og unngå varmetap under overføringen smeltet metall fra ovnen til kammeret.

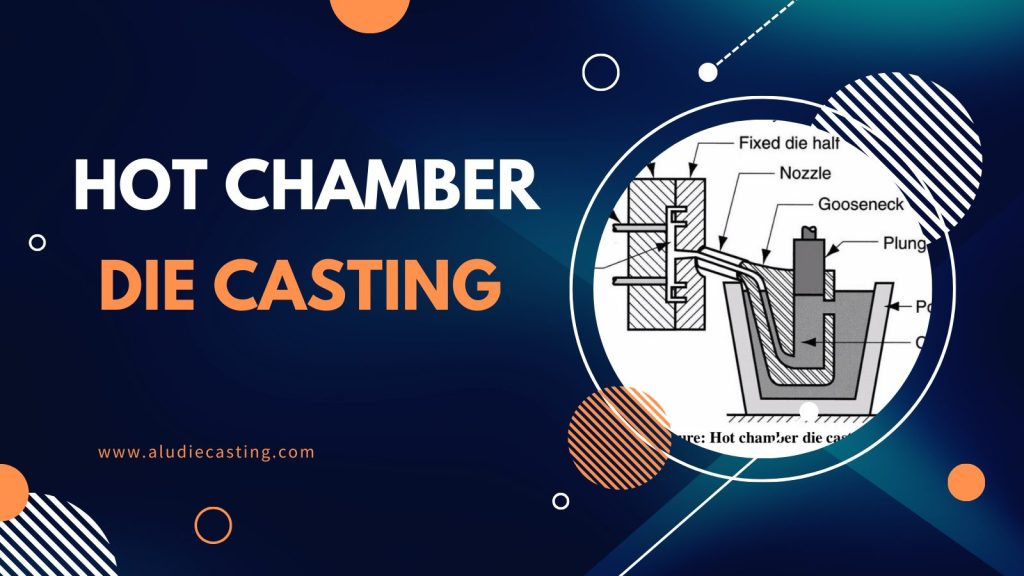

Forståelse av varmkammerstøping

Varmkammermaskinens innsprøytingsmekanisme er nedsenket i smeltet metall. Det smeltede metallet fyller sylinderen når stempelet stiger, og porten åpnes. Det smeltede metallet presses deretter inn i formhulen og holdes under trykk til det størkner.

Bare den ene halvdelen av matrisen inneholder støpegodset på utstøpersiden. Utstøterpinnene trekker komponenten ut av matrisen mens stempelet avdekker påfyllingshullet for etterfylling av svanehalsen.

Viktige kjennetegn

Ovnen er koblet til støpemaskinen, noe som gjør at det smeltede materialet kan sprøytes direkte inn i formen.

Denne prosessen fungerer effektivt med metaller med lavere smeltepunkt, produserer store volumer raskt og opprettholder utstyrets integritet. På grunn av kompatibiliteten med prosessen brukes den ofte til trykkstøping av sink.

Fordeler med varmkammerstøping

Raskere syklustider

Ved å integrere ovnen og injeksjonssystemet overføres det smeltede metallet effektivt og i et raskt tempo. Denne strømlinjeformede prosessen øker produksjonshastigheten og forbedrer den totale effektiviteten.

Lengre levetid for matriser

Det bidrar til å redusere vedlikeholdskostnadene, slitasjen på formene og levetiden på grunn av de lavere temperaturene i det smeltede metallet.

Et bredere utvalg av anvendelige metaller

Denne prosessen gir fleksibilitet for ulike bruksområder og bransjer ved at den kan brukes på en rekke ulike metaller, inkludert magnesium- og sinklegeringer.

Forbedret overflatefinish

Det skaper deler med en forbedret overflatefinish som ofte ikke krever ytterligere etterbehandlingsprosesser.

Forenklet prosesskontroll

Den tette forbindelsen mellom ovnen og injeksjonssystemet bidrar til å opprettholde en konstant temperatur, noe som fører til en jevnere produksjon av deler.

Ulemper med varmkammerstøping

Begrenset til metaller med lavere smeltepunkt

Den varmkammerstøping prosessen er begrenset til lavere smeltepunkter for metaller, noe som begrenser bruken av den for materialer som aluminium og kobber som krever høye temperaturer.

Potensielt lavere deltetthet

Komponentene som produseres ved varmkammerstøping, kan ha en potensielt lavere tetthet sammenlignet med de som produseres ved kaldkammerstøping. Den lavere tettheten kan påvirke de mekaniske egenskapene og styrken til sluttproduktene.

Velge riktig prosess: Kaldkammer- kontra varmkammerstøping

For å velge riktig støpeprosedyre er det avgjørende å ta hensyn til flere faktorer som avhenger av metallenes egenskaper, produksjonsbehov og kostnader. Både kald- og varmkammerstøping har forskjellige fordeler og bruksområder.

Viktige betraktninger

For å velge riktig støpemetode må man ha en grundig forståelse av følgende nøkkelfaktorer

- Materialets smeltepunkt

- Ønsket deletetthet

- Produksjonsvolum

- Hensyn til kostnader

Materialets smeltepunkt

Smeltetemperaturen til det ønskede materialet spiller en viktig rolle når man skal velge egnet støpeteknikk. Ettersom det kreves en separat smelteovn for kaldkammerstøping, er materialer med høyt smeltepunkt, som aluminium, messing og kobber, ideelle.

Men siden disse materialene kan smeltes direkte i støpemaskinen, er varmkammerstøping perfekt for materialer med lavere smeltepunkt, som sink- og magnesiumlegeringer.

Ønsket deletetthet

Kaldkammerstøping foretrekkes vanligvis når man skal produsere deler som krever høy tetthet og styrke med spesifikke mekaniske egenskaper. Denne prosessen kan oppnå større tetthet enn kammerstøping.

Produksjonsvolum

De forventede produksjonsvolumene avhenger av begge støpeteknikkene. Kaldkammerstøping gir utmerket repeterbarhet og presisjon, noe som gjør den å foretrekke for produksjon av store volumer av komplekse deler. Varmkammerstøping egner seg derimot for produksjon av mindre volumer.

Hensyn til kostnader

Varmkammerstøpemetoden kan være et kostnadseffektivt alternativ for mindre serier eller mindre komplekse deler på grunn av raskere og enklere oppsett. Kaldstøping innebærer høye startkostnader på grunn av mer komplekse typer utstyr og lengre syklustider. Dette kan imidlertid være mer økonomisk for storskalaproduksjon.

Når du bør velge kaldkammerstøping

- Arbeid med metaller med høyt smeltepunkt

- Bruksområder som krever deler med høy tetthet

- Produksjon av komplekse deler i store volumer

Arbeid med metaller med høyt smeltepunkt

Kaldkammerstøping er nødvendig for å produsere støpematerialer med høye smeltepunkter, som aluminium, messing eller kobber. Hvis du velger varmkammerprosessen, kan det føre til ujevne mekaniske egenskaper og skade det dyre utstyret.

Bruksområder som krever deler med høy tetthet

For bruksområder som krever høy tetthet og robuste mekaniske egenskaper, er kaldkammerstøping det perfekte valget.

Produksjon av komplekse deler i store volumer

Kaldkammerstøpemaskiner utmerker seg ved produksjon av kompliserte deler i store kvanta. Det gir presisjon og konsistens som er avgjørende for komplekse konstruksjoner.

Når bør du velge varmkammerstøping?

- Bruk av metaller med lavere smeltepunkt

- Prioritering av raskere produksjonssykluser

- Kostnadseffektivt alternativ for mindre produksjonsserier

Bruk av metaller med lavere smeltepunkt

Varmkammerstøping er ideelt for produksjon av deler i materialer med lavere smeltepunkt. For eksempel har stoffer som magnesium og sink lavere smeltepunkt og utgjør ingen risiko for maskiner.

Prioritering av raskere produksjonssykluser

For et prosjekt der hastighet er en prioritet, ga varmkammerstøping raske syklustider.

Kostnadseffektivt alternativ for mindre produksjonsserier

Varmkammerstøping egner seg for lavere produksjonskjøringer på grunn av kostnadseffektiviteten og raskere oppsetttider.

Konklusjon

For å optimalisere produksjonen er det avgjørende å velge riktig støpealternativ mellom varm- og kaldkammer. Varmkammerstøping gjør det mulig å produsere deler av materialer med lavt smeltepunkt på en kostnadseffektiv måte.

Kaldpressstøping utmerker seg med materialer med høyt smeltepunkt, som aluminium- og kobberlegeringer, og har utmerket tetthet og mekaniske egenskaper. For å velge den beste produksjonsprosessen er det viktig å ta hensyn til metalltype, produksjonsvolum og kostnad for å produsere de ønskede delene.

Etter hvert som teknologien utvikler seg, vil begge produksjonsteknikkene fortsette å utvikle seg, noe som vil gi økt kapasitet og nye muligheter for presisjon og effektivitet i produksjonssektorene.

0 kommentarer