Hva er HPDC? Bruksområder og fordeler

HPDC, eller høytrykksstøpinger en prosess for fremstilling av metaller med lavt smeltepunkt. Denne teknikken genererer store volumer av komplekse metalldeler. Den lager svært nøyaktige metalldeler. Den globale markedsverdien av HPDC vil ligge på rundt $14650 millioner USD i 2024. Ifølge en forskningsstudie vil den stige til 20770 millioner dollar innen 2030. Så vi vil belyse den komplette prosessen og fordelene med HPDC i dette blogginnlegget.

Historien til HPDC Casting

Opprinnelsen til HPDC-støping stammer fra midten av 1800-tallet. Det ble først brukt i trykkeribransjen. Led og tinn ble hellet i en form. Så HPDC-støping produserte først trykkmaskintastene. Men prosessen var treg på den tiden. Dessuten var den ikke egnet for masseproduksjon av metaller. Fremskritt har gjort prosessen svært effektiv over tid. Takket være kontinuerlige forbedringer er det i dag en pålitelig prosess.

Hvordan vil du definere HPDC-støping?

HPDC-støping er en effektiv metode for å lage metalldeler av høy kvalitet. Ved denne teknikken sprøytes smeltet metall under høyt trykk inn i en form eller et formhulrom. Det varme metallet avkjøles og stivner raskt i formhulen. Deretter tar det form etter støpeformen. Deretter kan vi skille det ønskede metallet fra formen. Smeltede metaller er for det meste magnesium- og aluminiumlegeringer. Formen består vanligvis av stål eller støpejern. HPDC-støping er mest vanlig i produksjonen av bil- og elektronikkprodukter. Men den brukes også til å produsere svært nøyaktige produkter til hverdagsbruk.

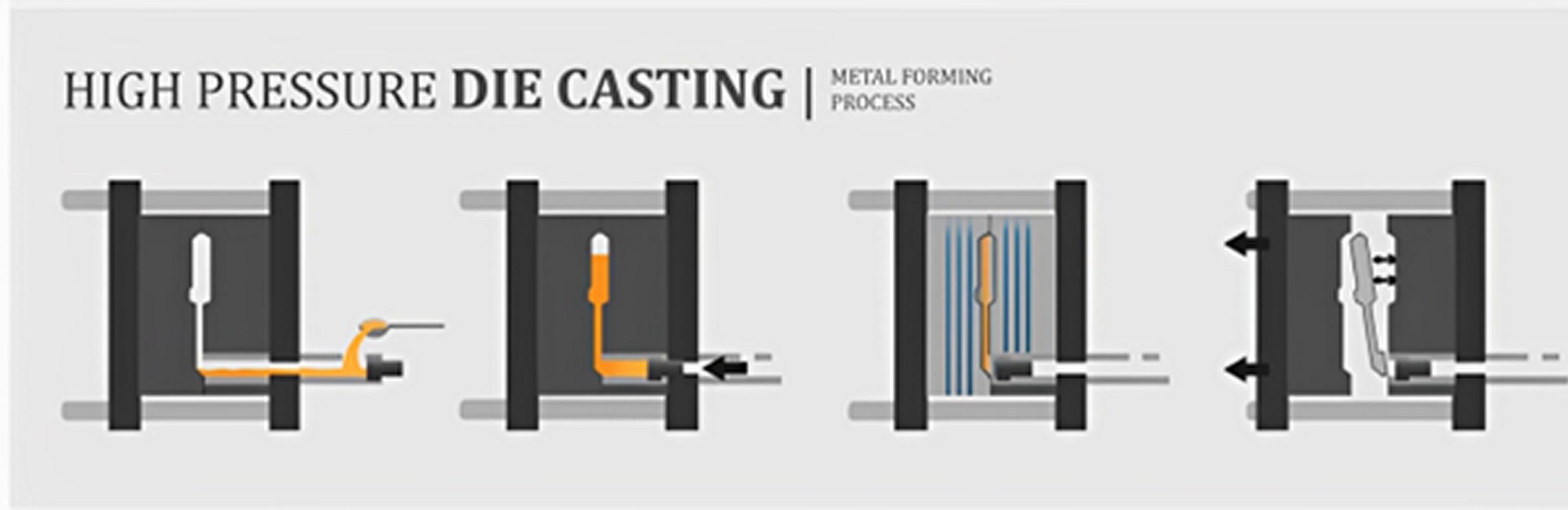

Steg-for-steg-prosess for HPDC-støping

Nå vet du om HPDC-støping og dens globale markedsstørrelse. Du er kanskje nysgjerrig på å kjenne hele prosessen. Så la oss diskutere den komplette prosessen. Metoden for HPDC-støping kan variere i henhold til produktkravene. Så her er trinnene i den generelle HPDC-støpeprosessen.

1. Forberedelse av støpeform

Først forbereder du formen. Formen utformes basert på formen på det ønskede produktet. Formen består for det meste av stål. Så den tåler høye temperaturer og trykk.

- Omgivelsene til Mold:

Monter nå molten på støpemaskinen. Trykkstøpemaskinen har to halvdeler. Den ene er en sekundær formhalvdel. Den andre er en bevegelig formhalvdel. Trykkstøpemaskinen lukker de to halvdelene av formen.

- Vedlikehold av mugg:

Vedlikehold av mugg er også viktig. Rengjør formen for å fjerne urenheter. Forvarm støpeformen for å hjelpe strømmen av smeltet metall. Smør dessuten innsiden av formen for å regulere temperaturen. Dette gjør det lettere å fjerne det ønskede produktet.

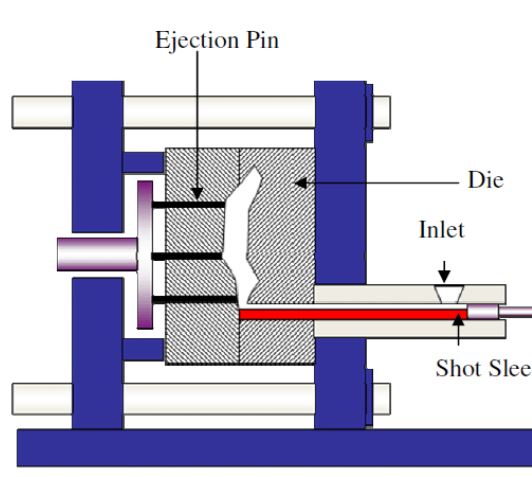

2. Injisering av smeltet metall

Tilsett det smeltede metallet i sprøytekammeret. Deretter sprøytes det inn i formen. Injeksjonsprosessen skjer raskt. Det krever et veldig høyt trykk på 1500 til 25000 PSI. Det er to forskjellige måter å injisere metallet i molten på. Disse er injeksjon av varmt kammer og injeksjon av kaldt kammer.

- Varmkammerinjeksjon:

Varmkammerinjeksjon er best for metaller med lave smeltepunkter, så den er egnet for sink-, magnesium- og blylegeringer. I denne metoden fyller vi metallet i et svanehalsformet rør. Røret skyter deretter metallet ut i formhulen via dysen.

- Injeksjon i kaldt kammer:

Kaldkammerinjeksjon er ideelt for metaller med høyt smeltepunkt. Massive metaller som aluminium, kobber og messing bruker denne mekanismen. I denne metoden heller vi metallet inn i kaldkammerhylsen. Vi kan gjøre det enten manuelt eller automatisk. Nå presser et hydraulisk stempel metallet fra den korte hylsen inn i smelteformen.

3. Avkjøling og størkning

- Kjøling:

Det smeltede metallet avkjøles raskt. Så tar det form av formhulen. Rask avkjøling skjer på grunn av den høye varmeledningsevnen til formmaterialet.

- Størkning: Metallet stivner etter avkjøling. Metall kan krympe etter å ha blitt hardt. Men høyt trykk opprettholder dimensjonen. I tillegg sørger det også for at metallet er fritt for indre hulrom.

4. Fjerning av metall

Etter avkjøling og størkning åpnes formhalvdelene. Utstøtingspinner skyver metallet ut av formen. Nå er det ønskede metallet klart.

5. Trimming

Støpestykket kan ha overflødig materiale. Derfor bruker vi sager og skjæreverktøy for å trimme metallet. Trimming bidrar til å oppnå den beste overflatefinishen.

| Materialgruppe | Legeringsbetegnelse | Viktige egenskaper | Vanlige bruksområder |

| Aluminiumslegeringer | A380 | God flytbarhet, korrosjonsbestandighet og moderat styrke | Motorblokker, girkasser og elektronikkskap til biler |

| A360 | Bedre korrosjonsbestandighet, forbedret duktilitet | Komponenter til romfart, elektriske kapslinger | |

| A413 | Utmerket flyt og god trykktetthet | Komplekse tynnveggede deler, pumper og beslag | |

| A383 | Gode mekaniske egenskaper og høy styrke | Bildeler, generelle industrikomponenter | |

| A390 | Høy slitasjemotstand, høy styrke | Bildeler med høy ytelse, tunge maskiner | |

| Magnesiumlegeringer | AZ91D | Godt styrke/vekt-forhold, utmerket støpbarhet | Bilkomponenter, hus til forbrukerelektronikk |

| AM60B | God fleksibilitet og slagfasthet | Sikkerhetskomponenter til biler, strukturelle deler | |

| AS41B | Ytelse ved høye temperaturer og god krympebestandighet | Komponenter til drivlinjen i biler | |

| Sinklegeringer | Zamak 3 | Utmerket støpbarhet og gode mekaniske egenskaper | Små, kompliserte komponenter, beslag og maskinvare |

| Zamak 5 | Høyere styrke, noe lavere duktilitet | Komponenter som krever høyere styrke, låser og tannhjul | |

| ZA-8 | Gode bæreegenskaper, høyere styrke | Lagerhus, komponenter til industrimaskiner | |

| ZA-27 | Høyeste styrke og hardhet blant sinklegeringer | Kraftige industrikomponenter, bruksområder med høy slitasje | |

| Kobberlegeringer | Messing (f.eks. C85700) | Høy korrosjonsbestandighet og god bearbeidbarhet | Rørleggerarmaturer, dekorative beslag |

| Blylegeringer | Bly-tinn-legeringer | Høy tetthet og god korrosjonsbestandighet | Strålingsskjerming, ballast og vekter |

Fordeler med høytrykksstøping:

Nå kjenner vi den komplette prosessen med HPDC-støping. Så la oss snakke om fordelene. Noen av fordelene er:

1. Masseproduksjon

HPDC kan produsere store volumer av det nødvendige metallet. Høyt trykk gjør det mulig å injisere smeltet metall i rask hastighet. Dermed produseres store mengder av metallet. Derfor er HPDC godt kjent for masseproduksjon av materialer.

2. Høy styrke

HPDC pressstøping produserer ensartede metallstrukturer. Det forbedrer de mekaniske egenskapene. Derfor er metallet som produseres av høy kvalitet.

3. Tynnveggede komponenter

I motsetning til andre støpegods kan HPDC-støping støpe tynnveggede komponenter. Det høye trykket skaper lette deler. Så det bidrar til å redusere vekten av metaller. I tillegg gjør det mulig å sette inn støpte deler som skruer.

4. Høy kvalitet

HPDC gir en jevn overflatefinish for de ønskede metallene. Den sørger for at det smeltede metallet fyller alle deler av støpeformen. Det skaper glatte overflater. Disse overflatene er best egnet for påføring av ekstra belegg. Dermed elimineres behovet for sekundær bearbeiding.

5. Fleksibilitet

Formene er fleksible i HPDC-støping. Det gjør det mulig å konstruere komplekse deler. Disse komplekse delene brukes i komplekse maskiner.

Forskjellen mellom høytrykksstøping og lavtrykksstøping

Så her er en vanlig tabell som vil hjelpe deg å lære om de viktigste forskjellene mellom høytrykksstøping og lavtrykksstøping:

| Funksjon | Høytrykksstøping | Lavtrykksstøping |

| Prosessbeskrivelse | Smeltet metall sprøytes inn i matrisen med høy hastighet og høyt trykk. | Smeltet metall trekkes inn i matrisen ved hjelp av en lavtrykksdifferensial. |

| Trykkområde | Vanligvis 10-175 MPa (1500-25 000 psi) | Vanligvis 0,1-0,7 MPa (15-100 psi) |

| Syklustid | Kortere, vanligvis noen sekunder per del | Lengre kan det ta flere minutter per del. |

| Produksjonsvolum | Egnet for høyvolumproduksjon | Egnet for produksjon av små til middels store volumer |

| Delkompleksitet | Ideell for komplekse former med tynne vegger | Ideell for enklere former med tykkere vegger |

| Utnyttelse av materialer | Høyt materialsvinn på grunn av graner og medbringere | Mer effektiv med mindre avfall |

| Del Kvalitet | Høy dimensjonsnøyaktighet og god overflatefinish | God dimensjonsnøyaktighet og overflatefinish |

| Mekaniske egenskaper | Den kan være lavere på grunn av innestengt luft og porøsitet. | Generelt bedre på grunn av færre feil |

| Verktøykostnader | Høyere startkostnader på grunn av krav til robust matrise | Lavere startkostnad, behov for mindre robust matrise |

| Vedlikehold | Høyere på grunn av mer slitasje på matriser | Lavere på grunn av mindre belastning på matriser |

| Vanlige legeringer | Aluminium, sink og magnesium | Aluminium, magnesium |

| Kjølesystem | Krever ofte komplekse kjølesystemer. | Enklere kjølesystemer |

| Automatisering | Svært automatisert | Mindre automatiserte, mer manuelle prosesser involvert |

Begrensninger ved HPDC-støping

- Høye startkostnader: Dermed kreves det store investeringer i maskiner og støpeformer.

- Komplekst utstyr må fungere med stor nøyaktighet, og vedlikeholdet krever også fagmessig arbeid.

- Begrenset materialkompatibilitet: Sulfidvaksinering er mest effektivt for metaller som smelter ved lave temperaturer, for eksempel aluminium og sink.

- Størrelses- og vektbegrensninger: applikasjonen praktiseres hovedsakelig i små porsjoner.

- Porøsitetsproblemer kan ofte inneholde noen indre hulrom og krever derfor et presist trykk.

- Ytterligere etterbehandling: Det kan fortsatt være behov for ytterligere operasjoner eller etterbehandling for å bli klar til bruk eller for å få den nødvendige glattheten, for eksempel.

Bruksområder for HPDC-støping:

HPDC-støping har et bredt spekter av bruksområder. Noen av dem er:

- Helseindustrien:

Det produserer lettere kirurgiske verktøy i helsesektoren. HPDC casting har konstruert medisinsk utstyr, ultralydmaskiner og implanterbare enheter. Så det har en viktig rolle, selv i medisinsk industri.

- Luft- og romfartsindustrien: HPDC pressstøping skaper kompliserte motordeler i luftfartsindustrien. Det hjelper også med å bygge flykomponenter. Noen ganger etablerer den små strukturelle deler av flyet.

- Bilbransjen:

HPDC casting produserer ulike deler til bilindustrien. Noen av de viktigste komponentene de kan produsere er

- Motorblokker

- Topplokk

- Deler til girkasse

- Bremsekomponenter

- Deler til fjæring

- Forbruksvarer: HPDC casting kan produsere hverdagsartikler. Det kan være husholdningsapparater, for eksempel kjøleskapskomponenter. Den kan også lage maskinvare og ulike husholdningskomponenter.

- Sportsbransjen:

Den har brede bruksområder i sportsindustrien. HPDC kan lage forskjellige sykkelkomponenter. Det kan også designe golfkøller og tennisracketer. HPDC har bidratt til nesten alle bransjer.

Hva er alternativene til HPDC-støping?

Det finnes nå flere metoder på markedet som kan brukes i stedet for HPDC-støping. La oss diskutere dem her.

1. Sandstøping

Sandstøping er en av de eldste og mest brukte støpeprosedyrene for ulike bruksområder. I denne prosessen lages en form av sand, og det smeltede metallet støpes inn i formen gjennom en smeltedigel. Den største fordelen med sandstøping er at den er billig i forhold til produksjonsvolumet, spesielt i små volumer, og brukes til å produsere store deler eller deler med komplekse strukturer. Den egner seg spesielt godt for ulike typer metaller og kan brukes til å produsere motorblokker, store metallprodukter og til og med prototyper til motorer.

2. Investeringsstøping

Ved investeringsstøping, også kjent som støping med tapt voks, bruker man en vokskopi av den faktiske delen til å lage en støpeform der et keramisk materiale brukes til å dekke voksmodellen. Deretter vaskes vannet bort, og i stedet for voks helles det smeltet metall i den keramiske formen.

Gravitasjonsstøping

Det kalles også permanent støping; det er en omkretsform laget av metall der smeltet metall helles under kraft, som er tyngdekraften. Denne prosessen resulterer i produksjon av deler med overlegne mekaniske egenskaper i forhold til sandstøping, samtidig som den gir god nøyaktighet i sluttproduktene. Gravitasjonsstøping er best egnet for bruksområder der det lages et stort antall emner eller store emner, og brukes ofte til produksjon av bildeler, motordeler og tunge produkter på grunn av fordelene med økonomi og standardkonstruksjon.

Hvorfor velge GC Precision Mold Co. for HPDC?

Nå vet du nesten hver bit av HPDC-støping. Så la oss fortelle deg hvorfor GC Precision Mold Co. er en av de beste høytrykksstøperi. Her er grunnene til det:

- Kina dør produsenter med 20 års praktisk erfaring.

- Utmerkede tjenester til en overkommelig pris

- Leverer spesialstøpte deler til biler, sykler og musikkinstrumenter.

- Leverer tilpassede produkter av høy kvalitet.

- 100% Garantert kundetilfredshet

- Trykkstøpemaskiner fra 120 tonn til 1650 tonn

Konklusjon

Den globale markedsstørrelsen på HPDC-støping øker dag for dag. Høytrykksstøping innebærer smelting av metall under høyt trykk. Det smeltede metallet omdannes deretter til ønsket form. Denne teknikken kan støpe selv komplekse metaller. Prosessen består av fire trinn. Disse trinnene er: klargjøring av støpeformen, injisering av det smeltede metallet, avkjøling og størkning, og deretter fjerning av metallet. Denne teknikken brukes til å forme metaller i bil-, helse- og sportsindustrien.

Ofte stilte spørsmål

Q1. Hva er ulempene med HPDC-støping?

HPDC pressstøping har forskjellige ulemper. Utstyrskostnadene er veldig høye. Små produsenter har ikke råd til det. Det er utfordrende å styre temperatur, trykk og forhold under prosessen. Så det krever nøye overvåking eller pleie etter støping. Derfor kan løsninger på disse problemene være kostbare og tidkrevende.

Q2. Hva står HPDC for?

HPDC står for høytrykksstøpegods. Det bruker høyt trykk for å produsere svært glatte metaller. Metaller med komplekse former kan opprettes på grunn av deres forhøyede trykk. Disse metalldelene brukes deretter i komplekse apparater og sport.

Q3. Hvilke typer metaller brukes vanligvis i HPDC-støping?

HPDC-støping involverer vanligvis metaller med lavt smeltepunkt som det foretrukne metallet, nemlig aluminium, magnesium og sinklegeringer. Disse metallene velges fordi de enkelt kan sprøytes inn i støpeformer og avkjøles raskt for å produsere deler av høy kvalitet som oppfyller de mekaniske kravene til den spesifikke anvendelsen.

Q4. Hvordan er HPDC sammenlignet med andre støpemetoder?

HPDC HPDC gir høyere produksjonstakt, bedre dimensjonsnøyaktighet og glatte overflater på produktene. HPDC har fordelene ved produksjon av tynnveggede og komplekse deler, som har bedre konsistens sammenlignet med sandstøping, og ingen eller svært lite behov for etterbehandling etter støping. Det er imidlertid dyrere på grunn av utgiftene som påløper ved anskaffelse av maskineriet som brukes til å støpe metallet og selve formene.

0 kommentarer