I kvalitetskontrollen av støpegods kontrolleres hvert trinn nøye. Først sjekker man at materialet er riktig, for eksempel A380 eller AZ91D. Mens delene lages, holder man øye med hvor varmt det smeltede metallet er (f.eks. 750-950 °F for aluminium) og hvor hardt produsenten presser det inn i formen (mellom 2000 og 10 000 psi). Du bruker røntgenstråler eller ultralydtesting for å se på innsiden uten å ødelegge delene. Deretter måler du delene med verktøy. Det er innenfor ca. 0,005 tommer. Til slutt ser du på utsiden for å finne problemer som linjer der metallet ikke har føyet seg godt sammen (kaldstanser), og sprekker.

Denne artikkelen forklarer de vanligste feilene ved trykkstøping og årsakene til dem med enkle forklaringer. Forstå hvordan disse problemene oppstår og hvordan de påvirker kvaliteten på trykkstøpingen.

Typer defekter i pressstøping

1. Porøsitet

En porøsitetsfeil oppstår vanligvis fordi det dannes små hull eller spalter inne i metallet under støping. Vanligvis er det to typer porøsitetsdefekter:

- Gassporøsitet

- Krymping Porøsitet

Gassporøsitet

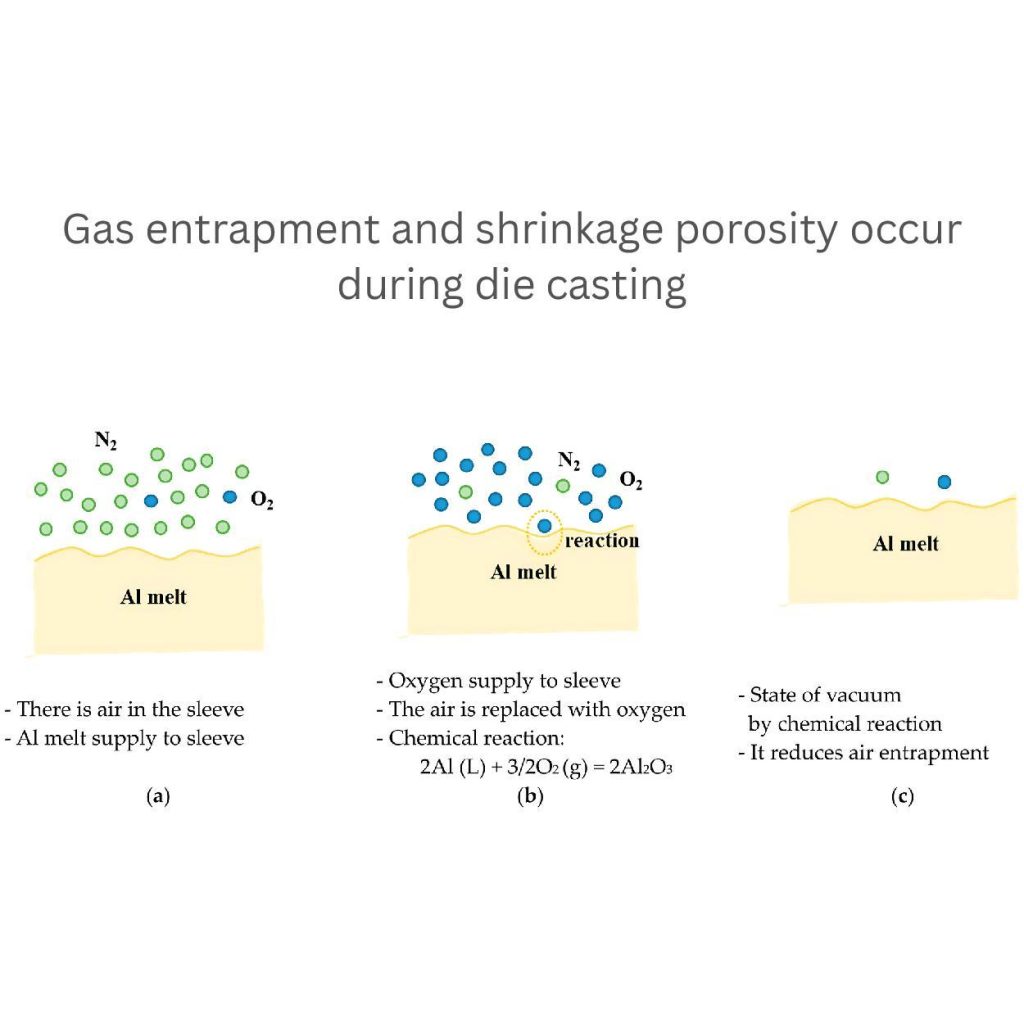

Gassporøsitet oppstår når en eller annen form for gass eller luft fanges i smeltet metall under størkning. For eksempel nitrogen (N₂) eller oksygen (O₂).

Disse gassene fanges opp under støpeprosessen. Som bildet viser, viser (a) hvordan luft kommer inn i hylsen og blander seg med smeltet aluminium (Al-smelte).

(b) Diecaster tilfører oksygen for å erstatte luften i hylsen, noe som fører til en reaksjon: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Denne reaksjonen danner et vakuum for å redusere luftinneslutningen. Det forbedrer også kvaliteten på materialet.

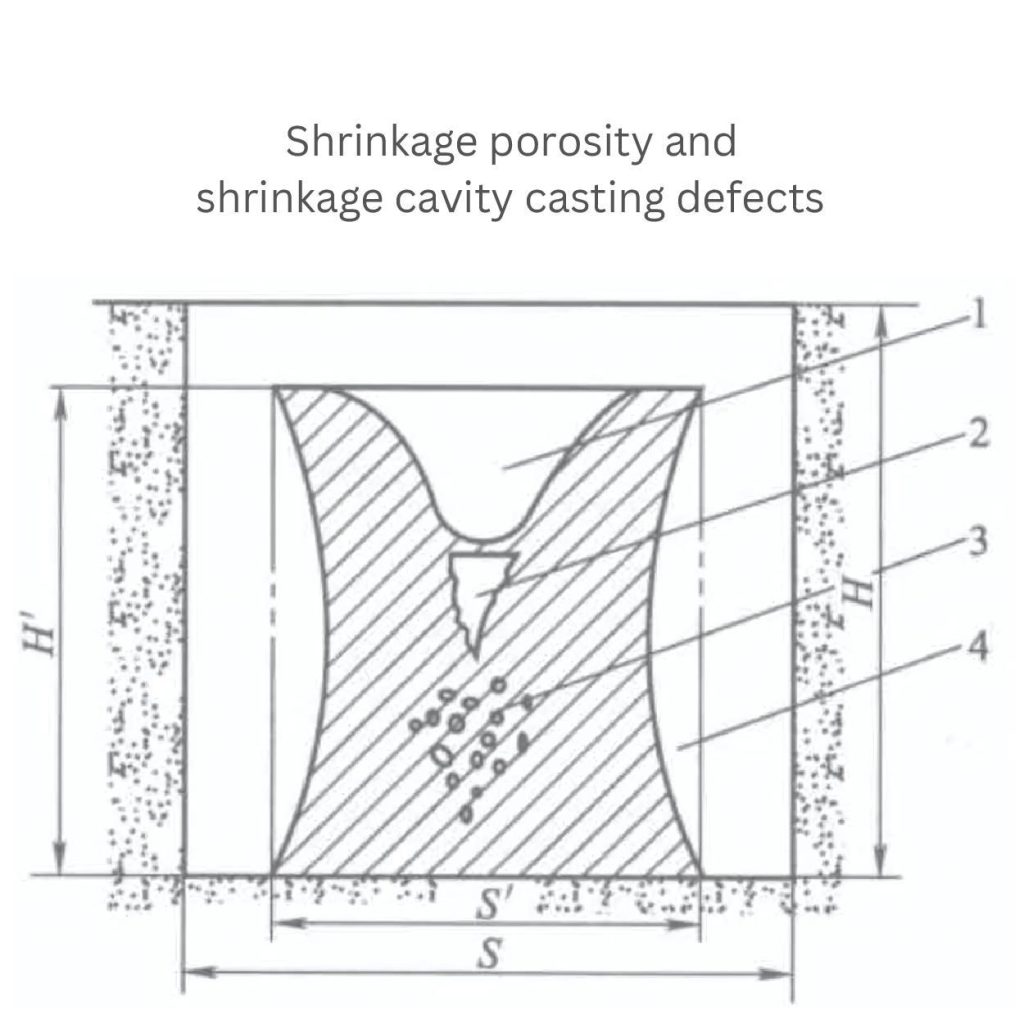

Krymping Porøsitet

Når delen blir fast, er det en sjanse for krympeporøsitet. Dette skjer ofte på grunn av ufullstendig fylling av formen, noe som danner hull.

I tillegg er ujevne avkjølingshastigheter og størkningsmønstre viktige faktorer som fører til krymping.

Langsom avkjøling fører dessuten noen ganger til større krympespalter. Metallet kjøles ned ujevnt og forårsaker forvrengning eller sprekker.

Standarder for porøsitet:

- Bedriftene kan akseptere deler med små hull som er mindre enn 2% av tykkelsen.

- Hvis porøsiteten er under 0,5 mm i diameter, er det bra for konstruksjonsdeler.

- Prøv å opprettholde en avkjølingshastighet på 5-10 °C per sekund. Dette vil bidra til å forhindre porøsitet under størkning.

2. Krymping: Hva skjer når metall kjøles ned?

Krymping oppstår fordi metaller utvider seg fritt når de er i smeltet form og trekker seg sammen når de avkjøles. Raskere avkjøling fører til enda mer krymping. På grunn av tidlig størkning før betydelig sammentrekning oppstår. Dette problemet avhenger også av hva slags metall du bruker.

For eksempel kan krympingen ved bruk av aluminiummetall være rundt 1,6%-2,5%, mens den for stål kan være 0,5%-1,5%. Ulike legeringer eller miljøfaktorer kan imidlertid påvirke krympingsgraden.

Dimensjonell krymping

Dimensjonskrymping reduserer hele metallet til en mindre størrelse. Dette skyldes at materialet trekker seg sammen under avkjøling. Hvis du for eksempel produserer en 100 mm lang metallstang, kan den krympe til 98 mm. Det betyr at det er en reduksjon på 2%. Denne typen krymping kan også påvirke produksjonspresisjonen.

Volumetrisk krymping

Når flytende metall trekker seg unna innvendig mens det blir fast. Det forårsaker unødvendige mellomrom eller hulrom. Disse problemene er kjent som volumetrisk krymping. Hulrommene ser ut som luftlommer i en svamp. De påvirker emnets styrke og svekker strukturen uten at den ytre formen endres vesentlig.

Standarder for krymping:

- Mål opp nok skuddvekt til å fylle formen ordentlig for å eliminere risikoen for krymping.

- Kontroller at delene har nøyaktig størrelse og form, og at det er minimalt med mellomrom.

- Bruk en akseptabel avkjølingshastighet (5-15 °C per sekund). Det vil unngå forvrengning.

- De fleste bruksområder anser krymping under 0,3% i volum for å oppfylle sine standardgrenser.

3. Overflatens ruhet

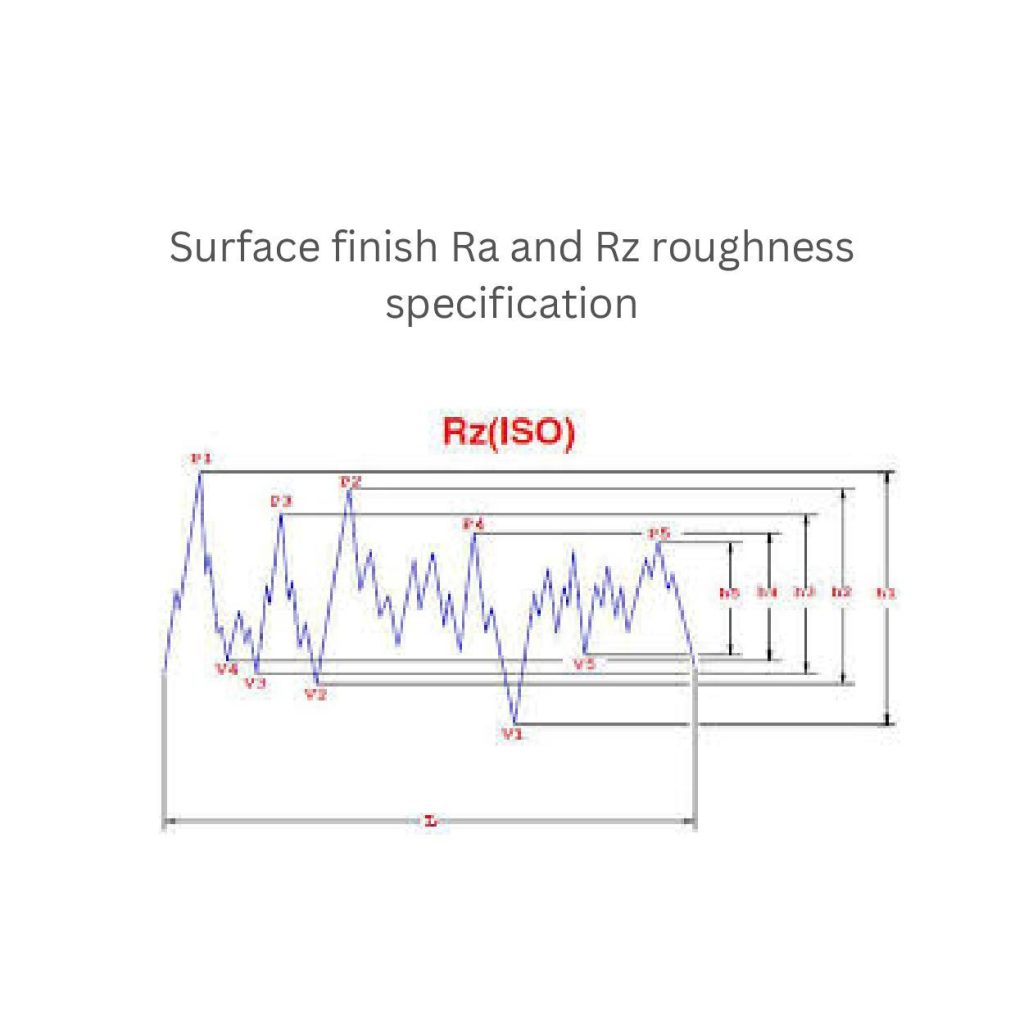

Overflateruhet er tilstanden til en dels overflate, enten den er ru eller glatt. Produsentene bestemmer overflatens nivå ved hjelp av parametere som Ra (gjennomsnittlig ruhet) og Rz (ruhetsdybde). De fleste av disse delene aksepteres for eksempel med Ra-verdier mellom 1,6 og 6,3 µm, avhengig av hva de skal brukes til.

Det kan være flere årsaker til at deler får dårlige overflater, blant annet slitasje på formene, utlufting og luftinneslutning. Noen ganger unnlater produsentene å bytte ut gamle støpeformer og plassere riktig utlufting for å slippe ut luft. Dette er grunnen til at de ikke klarer å produsere de forventede overflatene.

Standarder for overflateruhet:

- Match Ra-verdier innenfor det spesifiserte området for funksjonelle bruksområder

- Inspiser maskinverktøy som støpeform, ventilasjon, kjølekanaler osv. regelmessig for å sikre jevn overflatekvalitet.

4. Unøyaktigheter i dimensjonene

Når produsentene ikke klarer å matche emnets størrelse og form med profilen, er det snakk om unøyaktigheter i dimensjonene. Hvis dimensjonene ikke overholdes under støpingen, kan det føre til vanlige problemer, blant annet skjevhet, forvrengning og variasjoner i tykkelse.

Hvis du for eksempel bruker ujevn kjøling, kan dette føre til at metallet bøyes eller vrir seg (warpage). Forvrengning oppstår ofte når trykket overskrider konsistensen (1000-2000 bar) under støping. På samme måte oppstår det variasjoner i tykkelsen hvis det smeltede metallet ikke fyller formen jevnt.

Standarder for dimensjonsnøyaktighet:

- Bruk riktig kjølehastighet avhengig av hvilken del som trengs.

- Oppfyller kravene til delestørrelser med toleranser på ±0,1 mm

- Legg til en jevn tykkelse på 1,5-3 mm, avhengig av bruksområde.

Kvalitetskontrolltiltak for pressstøping

Kvalitetskontroll i produksjonen omfatter inspeksjonsfasene. Det hjelper deg med å sikre at delene oppfyller de nødvendige standardene. Disse trinnene omfatter inspeksjon av materialer, overvåking av prosesser og opplæring av operatører.

Inspeksjon og testing

Kvaliteten på delene kan kontrolleres ved å dele prosessen inn i to deler: underveis og til slutt. Produsentene kan begynne å inspisere delene under produksjonen. De kan finne feil tidlig. På den annen side sikrer sluttkontrollen at den støpte delen er nøyaktig og oppfyller alle spesifikasjoner.

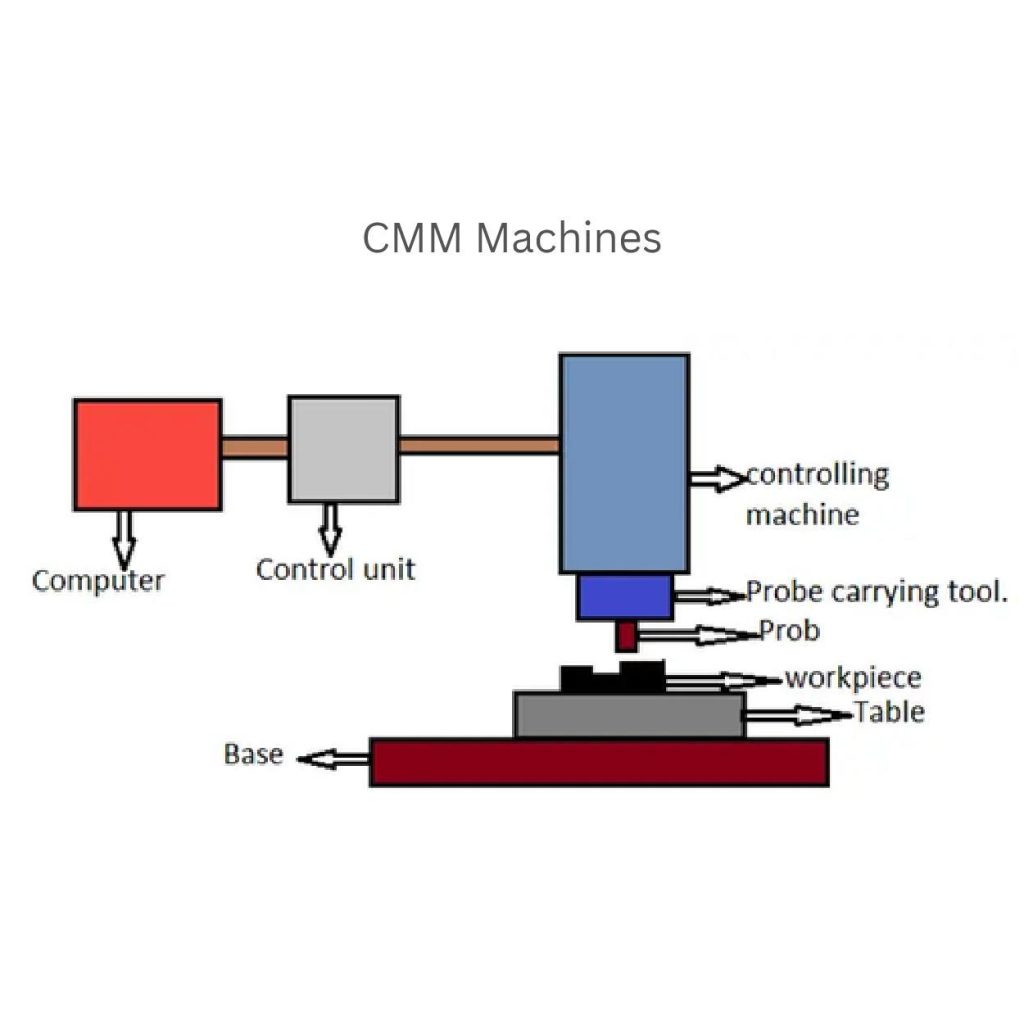

I tillegg kan produsentene bruke automatiserte inspeksjonssystemer, som synssystemer og koordinatmålemaskiner (CMM). Disse verktøyene reduserer arbeidskostnadene og behandlingstiden, samtidig som de kan forbedre nøyaktigheten og hastigheten.

CMM-maskinen fungerer ved å følge et sett med koordinerte prosedyrer. Ingeniørene sender kommandoer via datamaskiner til kontrollenheten. Denne betjener deretter maskinen i henhold til retningslinjene.

Maskiner flytter verktøyet som bærer proben. Dette verktøyet brukes til å samle inn nøyaktige målinger fra arbeidsstykket. Produsentene kontrollerer deretter dataene for å sikre at arbeidsstykket oppfyller spesifikasjonene eller ikke.

Materialkontroll

Det er viktig å inspisere de kjemiske og mekaniske egenskapene til innkommende materialer før de brukes i pressstøping. Bekreft egnetheten til disse metallene og deres sammensetninger. Aluminiumslegeringer kan for eksempel bestå av 95% aluminium og 5% silisium. De har en strekkfasthet på 250-300 MPa og en forlengelse på 5-7%.

Materialsertifisering og sporbarhet er også viktig. Denne dokumentasjonen sikrer at hvert parti med materiale kan spores tilbake til kilden. I tillegg kan du verifisere at de er i samsvar med standarder.

Prosesskontroll

Overvåk kontinuerlig hver viktige prosessparameter for å produsere deler med konsistens. For eksempel:

- Smeltepunkt rundt 680-720 °C (1256-1328 °F)

- Injeksjonstrykk på maksimalt 100-150 MPa (1450-2175 psi)

- Kjøletemperatur opp til 10-20 °C/s (18-36 °F/s)

- Syklustiden er omtrent 30-60 sekunder.

I tillegg hjelper prosesskontrolldiagrammer og datalogging med å spore opp alle viktige trinn. Disse kontrollene gjør at du kan gjøre drastiske endringer hvis det er nødvendig for å opprettholde produktkvaliteten.

Opplæring av operatører

Det er nødvendig å lære opp operatørene for å kunne opprettholde kvalitetskontrollen. Det finnes mange opplæringsprogrammer tilgjengelig på nettbaserte plattformer. De fokuserer på prosesskontroll, feilsøking og kvalitetsbevissthet. Ved å lære disse ferdighetene kan du effektivt oppdage feil tidlig og sørge for at prosessen går som smurt.

SPC (statistisk prosesskontroll)

Produsenter integrerer SPC i prosesskontrollen. Det innebærer bruk av kontrolldiagrammer og analyse av prosessevne. De hjelper dem med å overvåke og forbedre prosessene.

For eksempel kan SPC overvåke injeksjonstrykk, kjølehastigheter og smeltetemperaturer ved pressstøping. Dette hjelper deg med å unngå variasjoner i sluttproduktet.

Inspeksjons- og testmetoder for kvalitetskontroll av pressstøping

Visuell inspeksjon

Under visuell inspeksjon kan produsentene undersøke overflaten på delene ved hjelp av forstørrelsesglass, mikroskoper og boreskoper. De kan oppdage små detaljer. For eksempel riper (0,1-1,0 mm dype), sprekker (0,05-0,5 mm brede) og andre ufullkommenheter (porøsitet, groper) eller ujevne overflater.

Dimensjonell måling

Du kan kontrollere delens størrelse (f.eks. lengde opp til ±0,1 mm, bredde opp til ±0,05 mm, høyde opp til ±0,2 mm) og form. For denne prosessen er dimensjonale måleteknikker nyttige.

Disse teknikkene involverer flere verktøy, for eksempel skyvelære, mikrometer og koordinatmålemaskiner (CMM). I tillegg kan du bruke avansert teknologi, som laserskanning, for å måle med større nøyaktighet (f.eks. ±0,01 mm).

NDT (ikke-destruktiv testing)

NDT-metoder er kostnadseffektive og bevarer delintegriteten. De brukes til å inspisere den indre kvaliteten på deler uten å skade dem. Disse teknikkene kan være:

- Radiografi

- Ultralydtesting

- Virvelstrømstesting

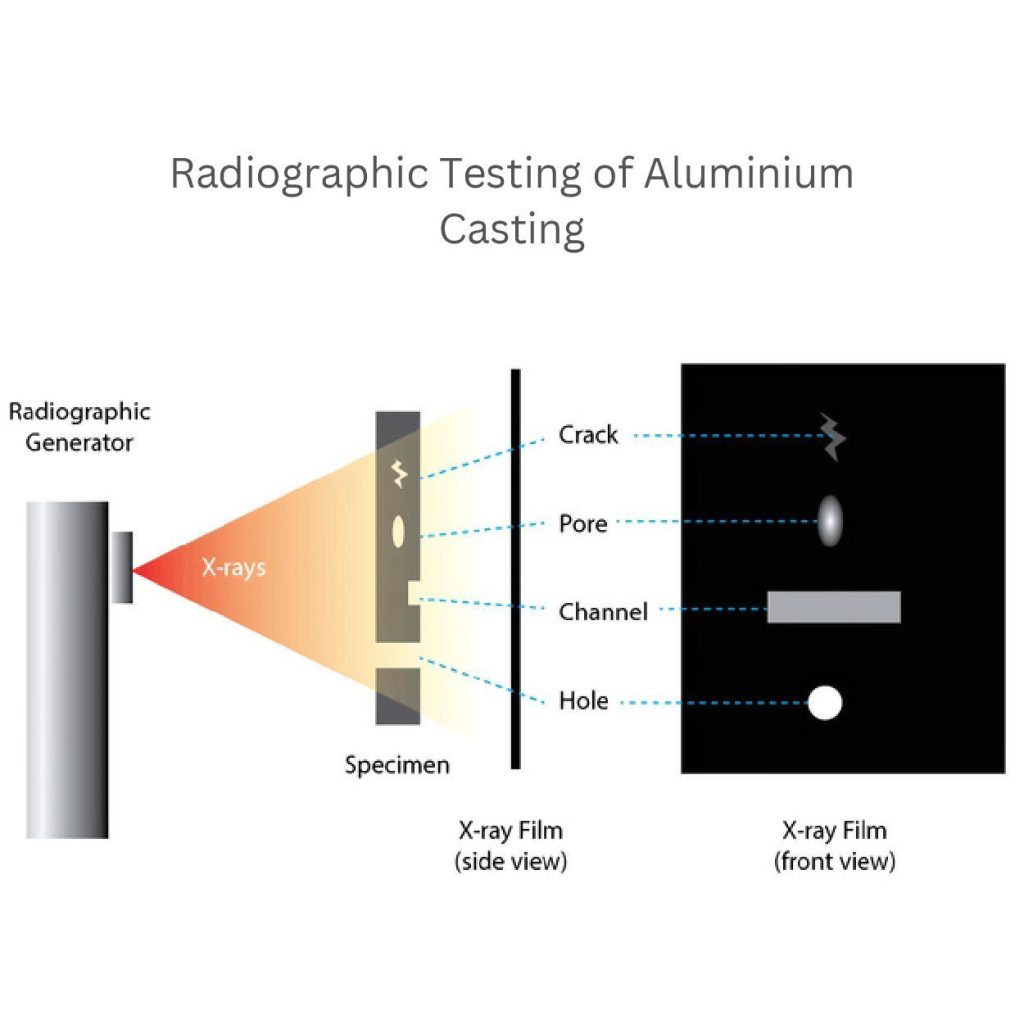

Radiografi:

Radiografisk testing innebærer røntgenstråling (f.eks. 100-400 kV). Disse røntgenstrålene kan oppdage defekter på innsiden, for eksempel sprekker eller hull. Operatøren fører en røntgenstråle gjennom delen og skaper et bilde. Denne metoden brukes ofte til å kontrollere problemer i aluminiumstøpegods.

Ultralydtesting:

Ultralydtesting bruker lydbølger (f.eks. 2-10 MHz). Disse testene kan avdekke feil på innsiden av metaller.

Virvelstrømstesting:

Operatørene identifiserer feil på overflaten og nær overflaten i ledende materialer ved hjelp av virvelstrømmer.

Destruktiv testing

Produsentene påfører store krefter på støpte deler for å sjekke styrken deres. De tester delene helt til de går i stykker for å finne ut hvordan de vil fungere under intens belastning. Disse destruktive testene brukes til prøvetaking, ikke på alle deler. De omfatter strekkprøving, slagprøving og hardhetstesting.

Ved en strekktest måler produsentene hvor stor kraft en komponent tåler før den går i stykker (f.eks. 100-1000 MPa).

Under slagtestingen noterer de målingene. At en del tåler og motstår plutselige støt (f.eks. 10-100 J).

Hardhetstesting bidrar til å måle hvor hardt eller mykt et metall er (f.eks. 50-100 HRB).

Casestudier og beste praksis

Casestudier

Et eksempel fra den virkelige verden viser hvordan kraftige kvalitetskontrollsystemer kan bidra til å bestemme deleffektiviteten. For eksempel kan automatisert porøsitetskarakterisering forbedre vurderingen av materialkvaliteten.

Bildesnittet (a) viser porøsitetsnivåer fra 0,000 til 1,649%. I mellomtiden visualiserer seksjon (b) hot spot FS-tider. Den varierer mellom 0,000 og 9,328%. Disse analysene kan virkelig forenkle kvaliteten på støpematerialet ditt.

Kvantifiserte fordeler

Kvalitetskontrollmetoder gir flere fordeler for både produsenter og forbrukere. De vanligste er

- De reduserer kassasjonsraten med så mye som 10 til 20%.

- Kvalitetskontrollprosesser bidrar til å forbedre det totale utbyttet med opptil 5-10%.

- Produsentene kan redusere produksjonskostnadene og spare rundt 10-20%.

- De får deler av jevn kvalitet hver gang.

- Reduserer syklustiden og krever mindre vedlikehold.

- Overvåk hver del nøye mens du støper dem.

Beste praksis

Proaktive kvalitetskontrolltiltak er viktige. De hjelper deg med å produsere deler av jevn og høy kvalitet. Noen eksempler på beste praksis er

- Vedlikehold maskinutstyr og verktøy regelmessig for å unngå feil og nedetid.

- Kontinuerlig arbeid forbedrer rutinene og reduserer feil.

- Implementer alltid kvalitetsstyringssystemer, for eksempel ISO 9001. Disse systemene sikrer jevn kvalitet.

- Overvåk defekte områder og bytt ut slitt mold.

- Fortsett å lære via opplæringsprogrammer og utvikle effektive ferdigheter som er nødvendige for å opprettholde kvaliteten.

Konklusjon

Støping kvalitetskontroll er svært viktig. De sørger for at delene er sterke og oppfyller kundens behov. Som et resultat av dette gir konsistent kvalitet mange langsiktige fordeler for produsentene.

I tillegg gjør disse teknikkene det mulig for dem å finne feil tidlig under støpingen. De kan bruke flere avanserte verktøy for å inspisere og kontrollere kvaliteten på sanntidsutstyret. For eksempel skyvelære, mikrometer, koordinatmålemaskiner (CMM), laserskannere og radiografi.

0 kommentarer