I denne artikkelen går vi gjennom de viktigste hensynene ved optimalisering av støpegodsdesign. Lær hvordan du kan følge dem nøye, ved å legge til de riktige trekkvinklene, veggtykkelsene og plassere kjølekanaler.

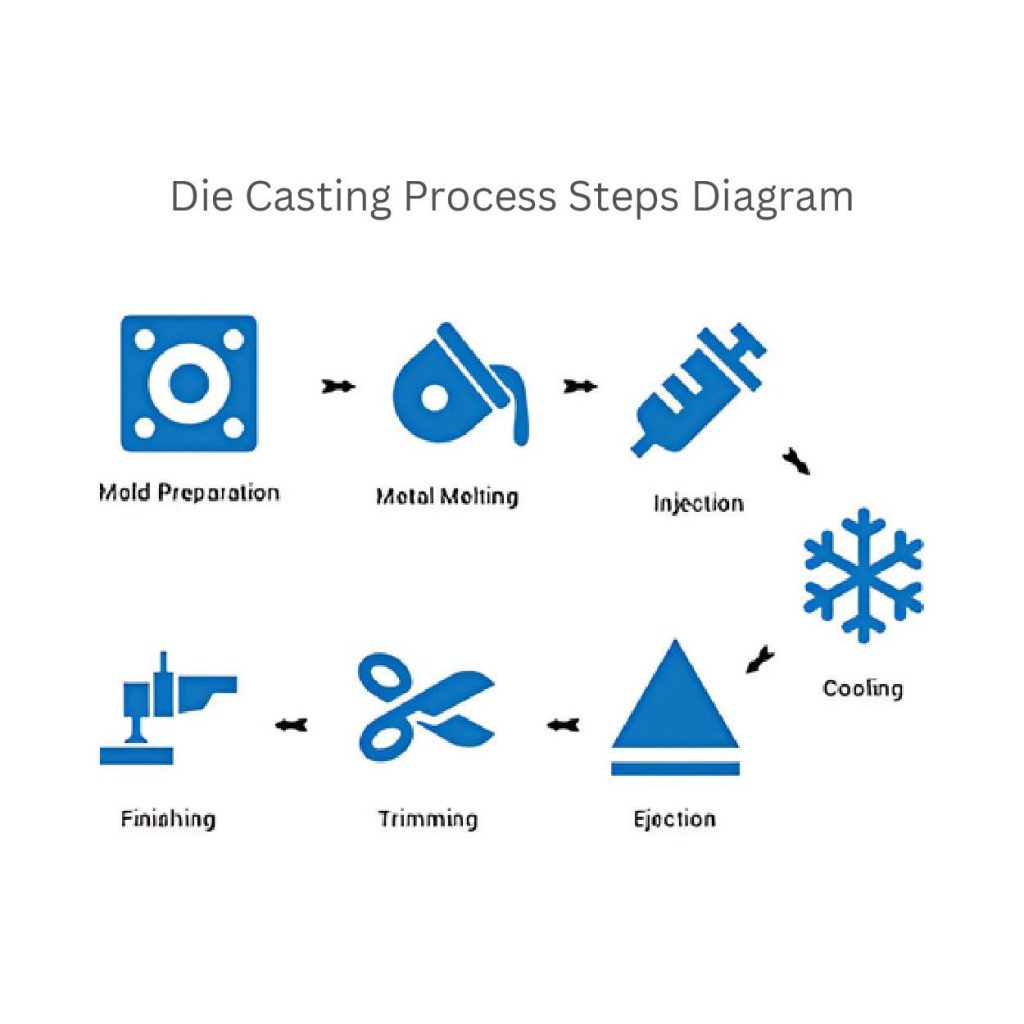

Støpeprosessen i 4 trinn

1. Smelting og legering

Det første trinnet i pressstøping er å smelte metallene. Produsentene smelter aluminium ved 660 °C eller sink ved 420 °C.

De holder metallet på en temperatur (mellom 50 og 100 °C) som ligger like over smeltepunktet for å hindre overoppheting.

I tillegg tilsetter de andre legeringselementer for å øke delens styrke. For eksempel magnesium (1-4%) eller kobber (0,5-3%).

2. Injeksjon

Produsentene heller smeltede metallpaller inn i formen. De bruker høyt trykk, vanligvis mellom 10 000 og 20 000 psi (pund per kvadrattomme).

Injeksjonshastigheten kan imidlertid svinge rundt 1 til 10 meter per sekund. Det avhenger også av detaljnivået og størrelsen på formen.

Ved å fokusere på disse parameterne kan du fylle formen. Fordi riktig flyt eliminerer defekter som luftbobler.

3. Størkning og avkjøling:

Etter å ha fylt formen med smeltet metall, lar produsentene dem kjøle seg ned og stivne. De stiller inn avkjølingshastigheter i henhold til materiale og formdesign. Det varierer vanligvis fra 50 °C til 150 °C per sekund.

Raskere avkjøling kan imidlertid redusere kornstørrelsen og øke styrken i en del. Samtidig kan overdreven avkjøling redusere duktiliteten. Derfor er temperaturkontroll viktig, og den bør ligge mellom 150 °C og 250 °C. Slik at du får jevn avkjøling og forhindrer vridning eller sprekker.

4. Utkasting

Når delen har stivnet, støter produsentene den ut av formen. De bruker utstøtingspinner som presser ut den støpte delen med stor kraft uten å forårsake skade. Denne kraften varierer vanligvis mellom 500 og 5000 kg i samsvar med emnestørrelsen.

I tillegg kontrollerer produsentene denne kraften nøye for å unngå deformasjon eller overflateskader. De overvåker også temperaturen i matrisen under utstøting. Slik at delen ikke overskrider den opprettholdte varmen (over ~100 °C for de fleste metaller) og unngår å klebe eller bøye seg.

Regler for optimalisering av støpedesign

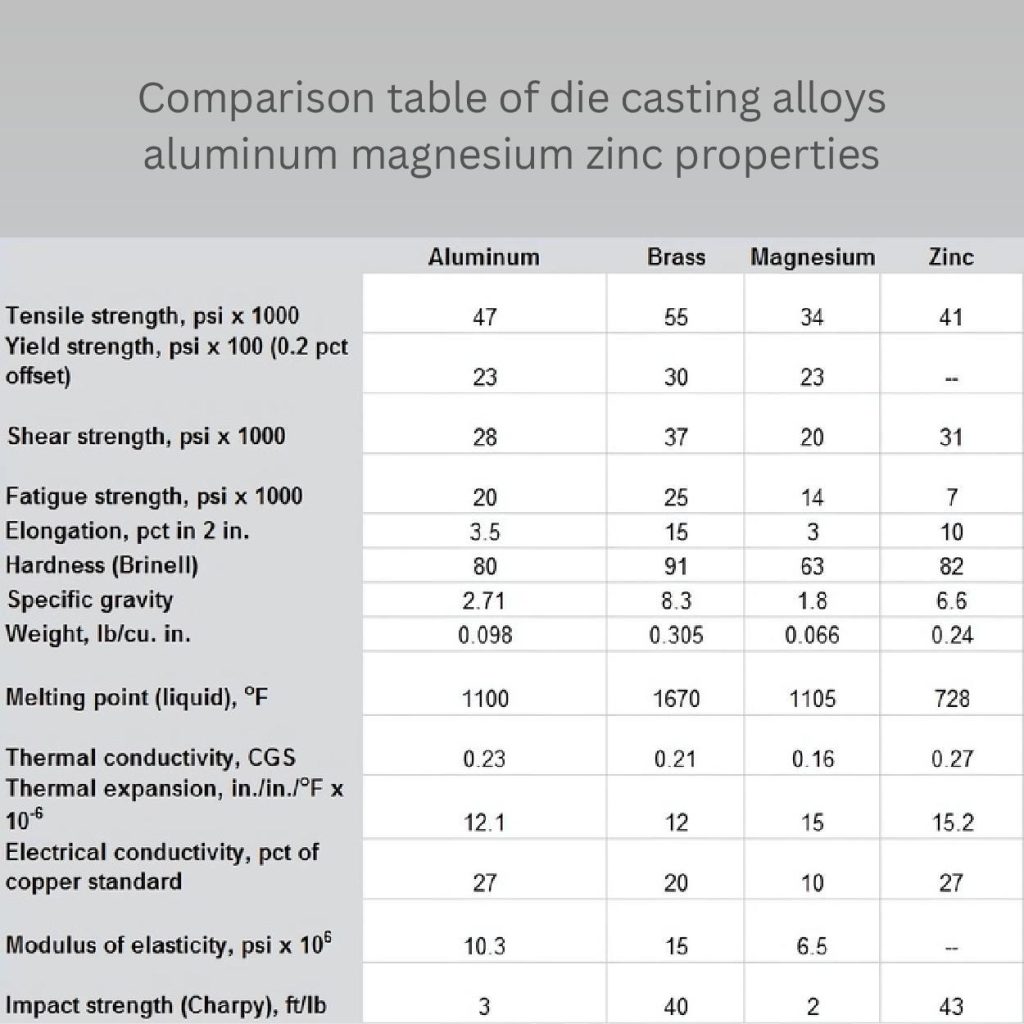

Materialvalg og egenskaper:

Du kan bruke forskjellige legeringer til støpeteknikker. Hvert metall har spesielle egenskaper som styrke, smeltepunkt og strukturell binding. Det gjør det nødvendig å matche dem med prosjektets behov.

Her har vi nevnt de vanligste metallene i pressstøping og sammenlignet dem med hverandre i en tabell.

Geometriske designregler:

1. Variasjoner i veggtykkelse:

Produsenter legger til uniform veggtykkelse i design for å forhindre defekter. For eksempel vridning og ujevn avkjøling. De bruker en tykkelse på 2-4 mm for de fleste aluminiumsdeler, mens 1-3 mm er optimalt for sink.

Det er viktig å unngå plutselige endringer i tykkelsen. Bruk gradvis avsmalning eller filetering med en radius på 1-3 mm ved overganger for å redusere spenningskonsentrasjoner.

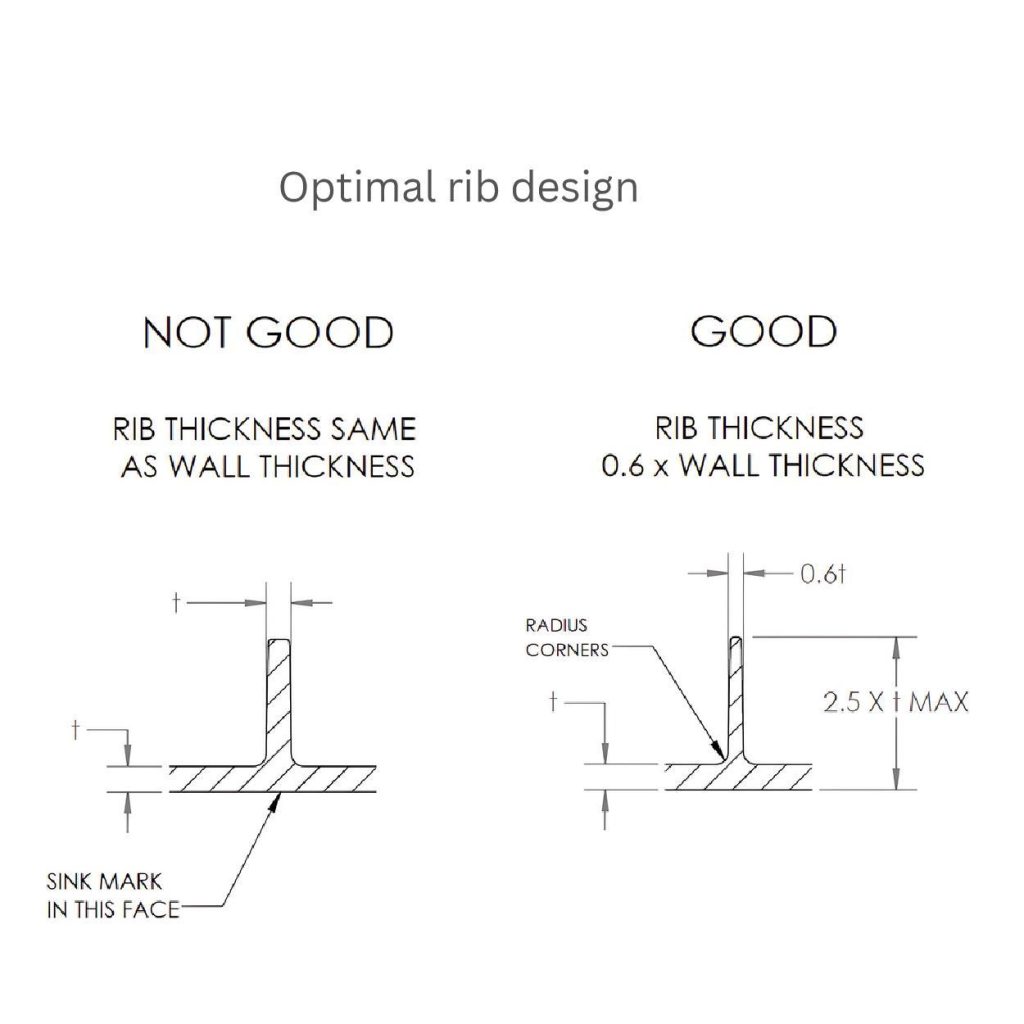

2. Ribbing og avstiving

Du kan forbedre varmespredningen og styrken delvis ved hjelp av ribber og redusere behovet for tykkere vegger. Hold tykkelsen på ribbene rundt 0,6 ganger tykkelsen på den tilstøtende veggen. Dette sikrer tilstrekkelig styrke, samtidig som du unngår synkemerker.

I tillegg må du ikke overskride ribbehøyden på 2,5 ganger veggtykkelsen. Dette vil hjelpe deg med å opprettholde et solid fundament og unngå forvrengning. Sørg også for at ribben har tilstrekkelig plass (minst 2-3 ganger ribbens tykkelse). Dette rommet lar metallet flyte jevnt og gjør kjølingen effektiv.

3. Underskjæringer og uttrekksvinkler

Fordi underskjæringer kan gjøre utstøtingsprosessen komplisert, så minimer dem når det er mulig. Hvis dette ikke kan unngås, kan du bruke glidere eller løftere.

På samme måte gjør rette utkastvinkler utstøtingsoperasjoner jevnere og beskytter delene mot skader. Du kan legge til 1-3° utkastvinkler for innvendige overflater og 2-5° for utvendige overflater.

Spenningsanalyse av pressstøpte deler

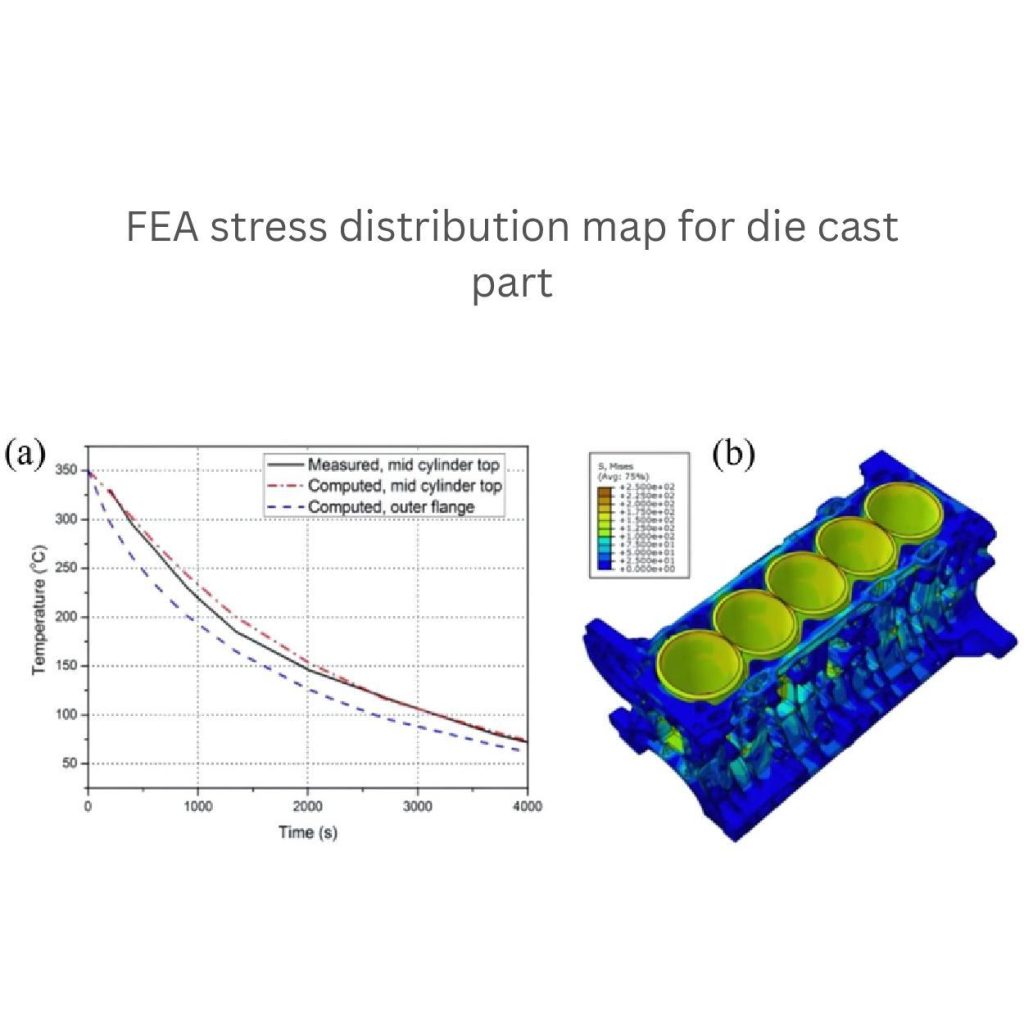

1. Finite element-analyse (FEA)

Produsenter bruker ulike verktøy for å forutsi spenninger, deformasjoner og defekte områder i deler, og finite element-analyse (FEA) fungerer godt. Disse verktøyene er kraftige og bidrar til å lokalisere feil i sanntid før produksjon.

Del først opp delene i små seksjoner, og begynn deretter å analysere dypt. Finn ut hvordan krefter, trykk og temperatur kan påvirke delen. Det er bedre å ha en tilstrekkelig stor maskevidde i FEA, med en elementstørrelse på 1 til 5 mm. Dette er også basert på delens kompleksitet.

FEA-verktøy bidrar til å få nøyaktige konstruksjoner som kan håndtere injeksjonstrykk og termisk stress under nedkjøling.

2. Utmattings- og bruddanalyse

Produsentene sender de støpte delene gjennom flere utmattelses- og bruddtester. Slik sørger de for at delene varer lenge og tåler gjentatte belastninger eller ytre påkjenninger.

I tillegg bør denne delen ha en konstruksjon som tåler sykliske belastninger. Avhengig av bruksområde må den tåle minst 1 million sykluser uten å svikte.

Blant flere legeringer er det vanligst å bruke aluminium (90-100 MPa) eller sink (55-70 MPa) med høyere utmattingsstyrke. Hvis du kontrollerer spenningskonsentratorer i konstruksjonen, vil dette gi bedre utmattingsbestandighet. Du kan også legge inn fileter (1-3 mm radius) ved skarpe kanter.

Varmestyring og kjølesystemer

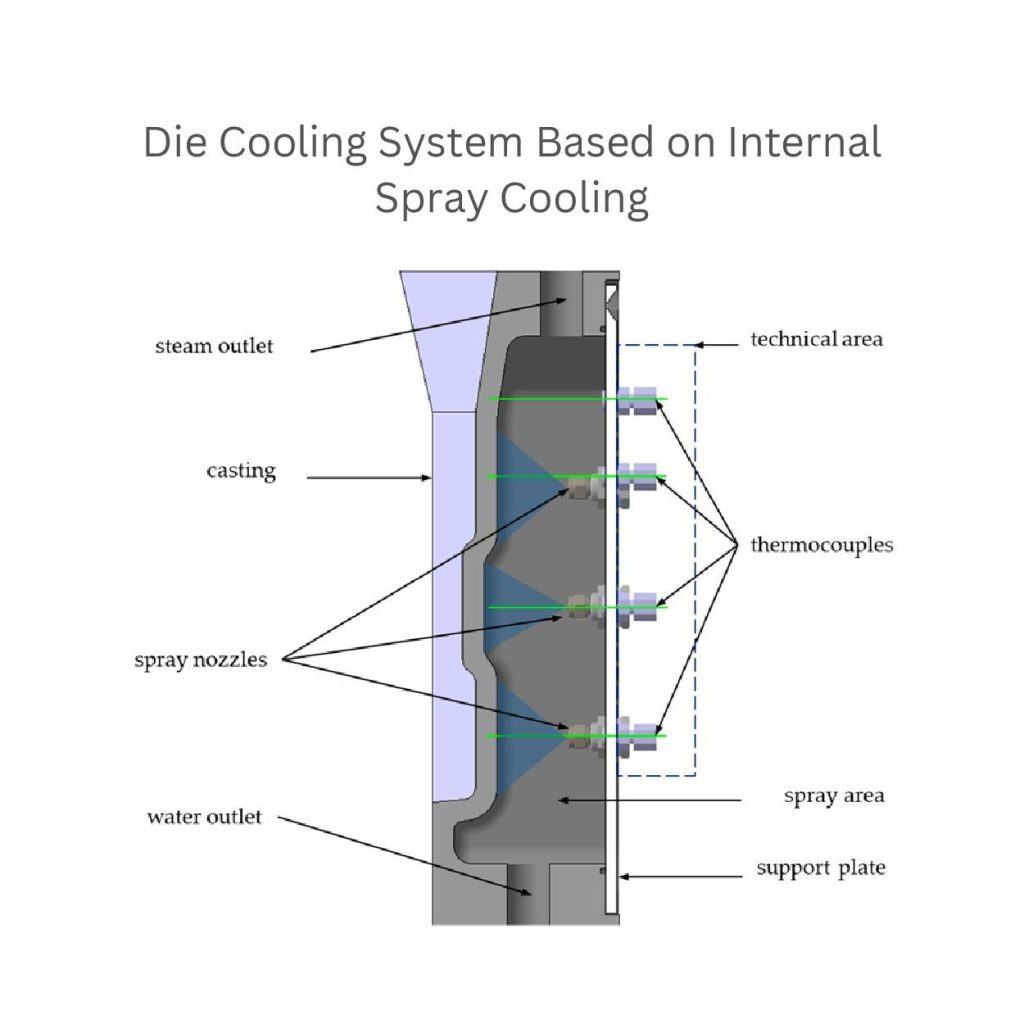

1. Utforming av kjølekanal

Plassering av kjølekanaler nær formoverflaten, vanligvis innenfor 10-15 mm. På denne måten kan du redusere kjøletiden og maksimere varmeoverføringen. Disse optimaliseringene sikrer jevn varmespredning og unngår risikoen for skjevhet eller krymping under støping.

Videre kan du stille inn diameteren på kjølekanalene til 8-12 mm. Dette målet skaper en jevn kjølegjennomstrømning uten å forårsake trykkfall. Prøv også å opprettholde strømningshastigheten for kjølevæske (olje eller vann) på 4-8 liter per minutt. Slik kan du få effektiv kjøling og unngå hotspots.

2. Temperaturkontroll

Legg til nøyaktige temperaturkontroller i konstruksjonene. Riktig temperatur bidrar også til jevn kjøling og reduserer termisk stress i delene. Inkluder også sensorer i matrisen. For eksempel termoelementer.

Disse sensorene hjelper produsentene med å overvåke temperaturen. Den bør ligge på rundt 150 °C til 250 °C for aluminium og 100 °C til 200 °C for sinklegeringer.

Jevn temperatur i matrisen gir jevn kjøling og forhindrer sprekker eller deformasjon. I tillegg regulerer automatiserte kjølesystemer gjennomstrømningen. De gjør at du kan produsere støpte deler av høy kvalitet.

Viktigheten av simulerings- og analyseverktøy

1. Beregningsbasert strømningsdynamikk (CFD)

Konstruktører bruker CFD (Computational Fluid Dynamics) for å sjekke hvor godt designet fungerer. Dette verktøyet hjelper dem med å analysere metallflyten i formhulrommet. De kan også finne defekte områder som luftinneslutning, ujevn fylling eller turbulens.

Videre analyserer de strømningshastigheten, som bør ligge mellom 30 og 50 m/s. Det forbedrer formfyllingen og reduserer defekter.

De studerer også kjølemønstre for å fokusere på områder med varmeoverføring. Denne hastigheten må ligge på rundt 50 °C/s for å unngå ufullstendig fylling eller krymping.

CFD bidrar også til å forbedre grensesystemer og kanaldesign. De sikrer optimal metallflyt og minimerer risikoen for hulrom.

2. Utforming av eksperimenter (DOE)

Design of Experiments (DOE) er verktøy som systematisk kan kontrollere designytelsen og -parametrene. De hjelper til med å finne de beste løsningene med et minimum av prototyper.

Nøkkelparametrene for hver design er forskjellige. For eksempel kjølehastigheter, injeksjonskraft eller matrisetemperaturer. Studien via DOe viser hvordan de påvirker kvaliteten på delene.

Ved hjelp av DOE kan produsentene dessuten justere veggtykkelse, ribbedimensjoner og trekkvinkler. Dette verktøyet bidrar til å minimere behovet for kostbare prøving og feiling.

Designtips for pressstøping

Design av avskjæringslinje og avskjæringsflate

Riktige skillelinjer forhindrer skader under fjerning av deler. Det anbefales å plassere avskjæringslinjen 5-10 mm unna skjøre eller kritiske detaljer som ribber eller dype hulrom.

Du kan også bruke posisjonsskillelinje i flate lavspennings oppstår. For eksempel i midten eller bunnen av delen. Dette vil gjøre det enklere å fjerne delen med minimal kraft (500-5 000 kg).

Et minimalt tillegg av en avskjæringslinje kan gjøre designet mindre komplekst og forbedre produksjonseffektiviteten.

Utkastvinkel og konisk utforming

Retningslinjer for ulike materialer:

Trykkstøping Produsenter angi trekkvinkler i design i henhold til materialet som støpes. Disse er forskjellige og avhenger av prosjektkravene. For aluminium legger de for eksempel til 1 til 3 grader, og for sink er et litt mindre område (0,5° til 1°) bra.

Innvirkning på utstøtingskreftene:

Utkastvinkelmekanismer kan påvirke konstruksjonsegenskapene. Ved å legge til en rett eller moderat vinkel, for eksempel 2°, reduseres friksjonen, utkastkraften og risikoen for skader. De gjør det enkelt å fjerne deler, og forhindrer overflatedefekter eller forvrengning.

Utforming av fileter og radier

1. Konsentrasjon av stress

Unngå å legge til skarpe hjørner i design. De kan skape spenningskonsentrasjoner. Det forårsaker sprekker eller svikt. Bruk i stedet avrundede kanter eller fileter. Disse hjørnene gir bedre smelteflyt og fordeler spenningen jevnt. Resultatet er slitesterke deler, noe som reduserer sannsynligheten for brudd.

2. Anbefalte radier

Produsentene legger til en radius som er proporsjonal med delens størrelse. De legger vanligvis til en minimumsradius (0,5 mm) i små deler for å skape jevne overganger og bedre mekanisk styrke.

For den viktigste delen fungerer radier på 1-3 mm godt. Det reduserer stresspunkter effektivt.

Ribbe og Boss Design

Optimalisering av ribbedimensjoner:

Optimaliser rippedimensjonene i tynn, og den må holde 50% tykkelse på veggtykkelsen. Riktig avstand er også nødvendig; den bør være 2-3 ganger ribbetykkelsen. Denne prosessen jevner ut metallflyten og reduserer kjøletiden.

Forebygging av sprekkdannelser:

Produsentene sørger for at ribbeunderlaget har en jevn overgang med en radius på minst 0,5 mm. Dette bidrar til å fordele belastningen jevnere. De unngår skarpe overganger for å redusere sprekker under belastning.

Hull- og lommedesign

1. Betraktninger rundt utstøting

Du kan unngå at kjernen setter seg fast ved å sørge for nok klaring (vanligvis 0,1-0,3 mm) for kjernetrekk og utkasterpinner.

2. Forebygging av synkemerker

Produsentene holder hulldybden jevn og ikke overstiger 2-3 ganger veggtykkelsen. De reduserer også for store tykkelsesvariasjoner for å minimere overflatefeil. Det må også være 5 mm avstand mellom hvert hull for å forhindre synkemerker.

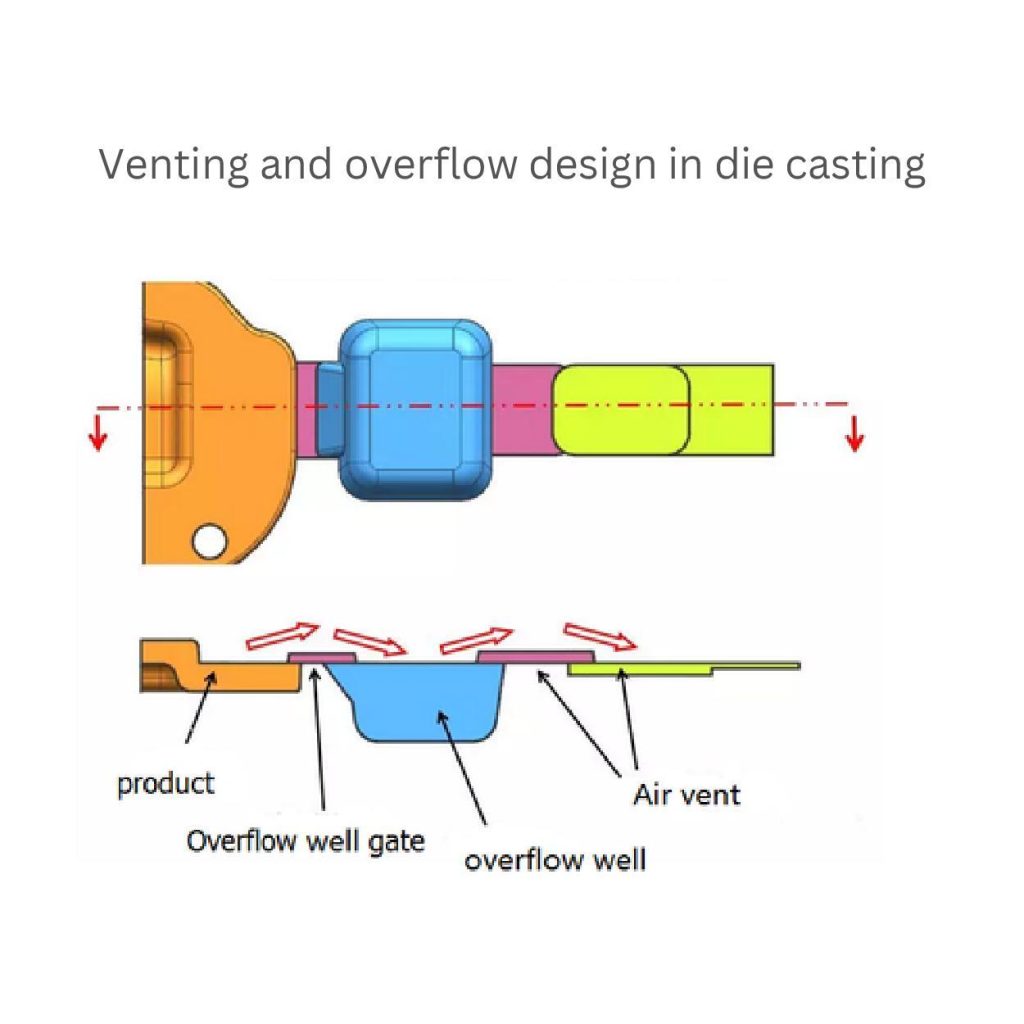

Ventilasjons- og overløpsdesign

Formålet med utlufting:

Ventilasjonsåpninger hjelper til med å slippe ut innestengt luft (ca. 2-5% av hulromsvolumet) under støping. De forhindrer luftlommer og sikrer jevn fylling.

Overløpsdesign:

Overløpskanalene samler opp overflødig metall (ca. 5-10% av den totale fyllmengden) under støpeprosessen. De forhindrer at det oppstår hulrom, det vil si tomme rom inne i delen, på grunn av ujevn fylling.

Eksempler fra den virkelige verden på optimalisering av støpedesign

Bilindustrien

Produsentene velger å øke vekten på motorblokken med opptil 15-20%. Denne vektreduksjonen øker drivstoffeffektiviteten med rundt 10% og ytelsen via bedre varmespredning og redusert motorbelastning.

Luft- og romfart

Optimaliseringsteknikker for flylandingsutstyr kan forbedre utmattingsmotstanden med rundt 50%. Det øker også styrken med 30% og vekten med 25 % sammenlignet med gamle konstruksjoner.

Forbrukerprodukter

Produsentene kan lage smarttelefondeksler som er opptil 0,5-1 mm tynnere og mer holdbare. De beholder sin strukturelle integritet og slanke, iøynefallende layout.

Kvantifisering av fordelene:

Optimaliseringsprosesser reduserer delvekten i den totale produksjonen (15% kostnadsbesparelser). Det gir bedre ytelse og viser den faktiske fordelen under støping.

Konklusjon

Designoptimalisering av støpegods er en fordelaktig teknikk som lar deg lage en ideell design. Det forbedrer effektiviteten og gjør at du kan produsere nøyaktige deler og redusere produksjonskostnadene.

Parametrene som inngår i denne optimaliseringen, kan være kjølekanaler, ribber, fileter, kontrollerte formtemperaturer og så videre når det gjelder støpeprosessen. Hvert aspekt kan imidlertid variere og kan bestemmes i henhold til prosjektets behov.

0 kommentarer