Støping av små serier er en rimelig løsning for små produksjonsserier. Den er ideell for prototyper og serier på under 5000 enheter. Denne prosessen gir raskere gjennomløpstider, vanligvis innen 2-4 uker. Den produserer høykvalitets metalldeler med nøyaktige dimensjoner. Ulike legeringer som aluminium, magnesium og sink kan brukes. Dette gir mulighet for materialtilpasning. Støping av små volumer reduserer avfallsmengden og gir større designfleksibilitet.

Denne guiden er basert på førstehåndskunnskap for å formidle de mest grunnleggende konseptene til nybegynnere. Du vil lære om ulike støpeteknikker, materialer og bruksområder.

Definisjon av lavvolum pressstøping

Støpeløsninger med lave volumer er fordelaktige for småskalaindustrier. De kan skape nøyaktige og sterke komponenter med disse metodene. Det reduserer også de totale produksjonskostnadene. Du kan bruke denne prosessen til prototyper, tilpassede produkter.

Fordelene med lavvolumproduksjon

Lavvolumstøping gir mange driftsfordeler for småskalabransjen. Det inkluderer redusert svinn, minimal produksjonstid og økt kundetilpasning, som beskrevet nedenfor.

Reduksjon av kostnader og avfall

Den virkelige fordelen med lavvolumproduksjon er at det minimerer materialavfallet. Du kan redusere kassasjonen med så mye som 30%. På denne måten kan du unngå overflødig lagerbeholdning og høye lagringskostnader. Det resulterer i betydelige kostnadsbesparelser. I tillegg senker det de totale driftskostnadene uten at det går ut over kvaliteten.

Raskere produksjon og fleksibilitet

Produsentene fullfører ofte bestillinger i løpet av 2-4 uker, noe som gir rask time to market. Operatørene tilbyr deg flere avviksalternativer uten å be om kostbare forsinkelser. Det passer best for bransjer som produserer 1 000 til 5 000 enheter. For eksempel bil- eller romfartsindustrien.

Forbedret kvalitetskontroll

Du bør overvåke produksjonen av små volumer nøye i alle ledd. Dette sikrer 95%+ konsekvent kvalitet. Dessuten kan du teste og forbedre delene før du skalerer opp, slik at du minimerer risikoen for kostbare feil.

Tilpasning og innovasjon

Du kan produsere produktene dine med fleksibilitet og legge til detaljerte elementer. I tillegg fremmer lavvolumstøping innovasjon. Det gir mulighet for prøveproduksjoner på 100-500 enheter eller unike design til en lav pris. For eksempel kan medisinske sektorer be om produksjon av spesialtilpassede deler som er skreddersydd for spesifikke bruksområder. Produsentene kan redusere utviklingstiden for disse delene med 30-40%.

Vanlige legeringer som brukes i lavvolumstøping

Materialer til matriser

Verktøystål er vanlig for å lage matriser. H13-stål tåler høy varme godt. P20-stål er bra for store matriser. D2-stål motstår slitasje bedre. Forkromming beskytter formoverflaten. Berylliumkobber bidrar til å fjerne varmen raskt. Hardheten til matrisestål bør være 48-52 HRC. Varmebehandling forbedrer matrisens levetid. Regelmessig vedlikehold forhindrer skader på matrisen.

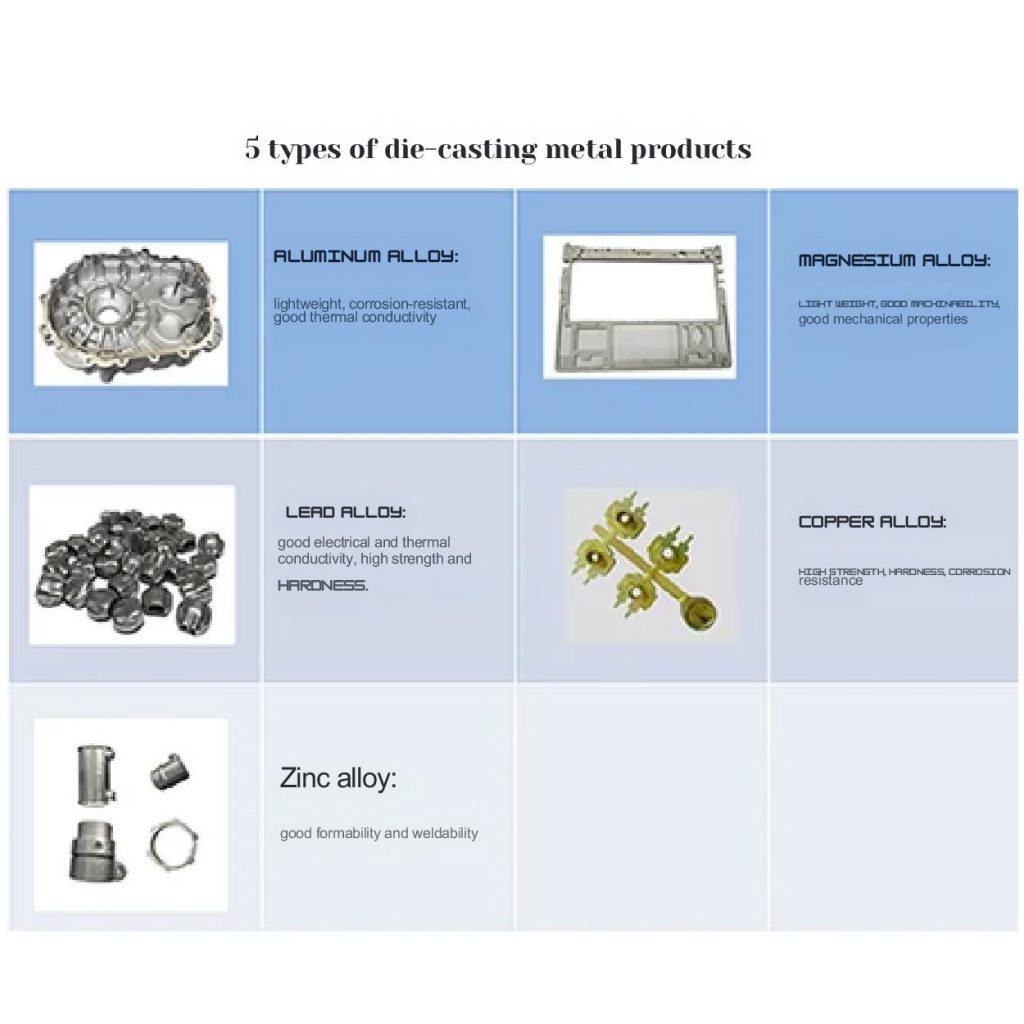

Pressstøping av aluminium

Aluminium er det foretrukne alternativet for lette deler i lavvolum pressstøping. Du kan bruke A380-legering for å gjøre en del sterk nok. Det kan håndtere og takle ekstremt høye temperaturer og motstå bøying og brudd.

Komponentene i A380 består blant annet av 8,5-11,5% silisium, 2,5-3,5% kobber og andre elementer som jern, magnesium osv. Dette er grunnen til at smeltepunktet ligger på 554-593 °C (1030-1100 °F). Denne legeringen egner seg best til bruk innen transport og elektronikk. Videre er den trykkstøping av aluminium er relativt rimelig.

Pressstøping av magnesium

Magnesium AZ91D gir delene dine den styrken de trenger, samtidig som vekten holdes på et minimum. Den har 8,5-9,5% aluminium og 0,5-1,5% sink. Denne kombinasjonen forbedrer evnen til å håndtere betydelig stress og vibrasjoner.

Med et smeltepunkt på 588-627 °C (1090-1160 °F) er magnesium et utmerket valg. Fordi du kan bruke det til å lage lange og omfattende konstruksjoner. For eksempel deler til bil- og romfartsindustrien.

Pressstøping av sink

Blant annet kan sink ZA-8 absorbere støt. Det gjør at delen ikke går i stykker eller deformeres under drift. Denne legeringen består vanligvis av 8-10% aluminium og 0,5-1,5% kobber. Det gir et relativt lavt smeltepunkt på 420 °C (787 °F).

Du kan bruke dette materialet til nøyaktige og detaljerte deler. For eksempel forbrukerelektronikk, låser og maskinvare. Dessuten kan produsentene lage tynne vegger eller komplekse geometrier på grunn av sinkens pålitelighet og finishkvalitet.

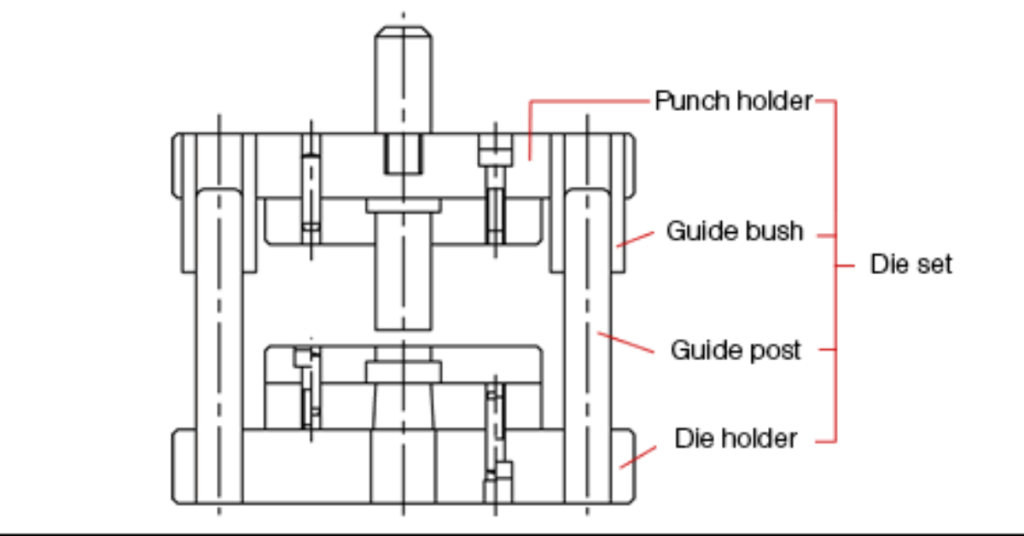

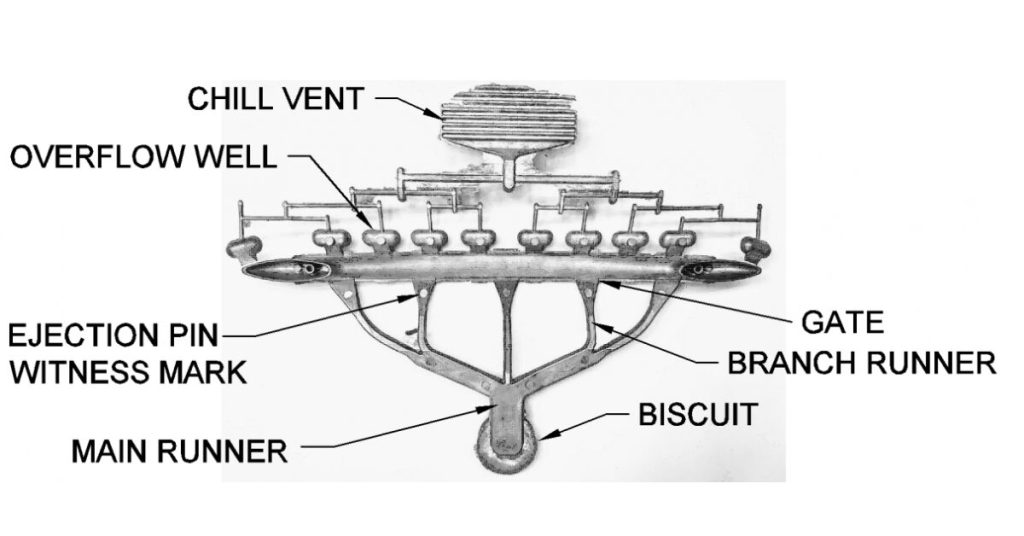

Design av matriser

Portene styrer hvordan plasten kommer inn i formen. Vifteporter fungerer for flate deler. Stiftporter passer til små deler. Sideporter er vanlige for grunnleggende former. Portstørrelsen påvirker fylltrykket. Store porter kjøler saktere. Små porter kan fryse tidlig. Flere porter bidrar til å fylle store deler. Portens plassering påvirker sveiselinjene.

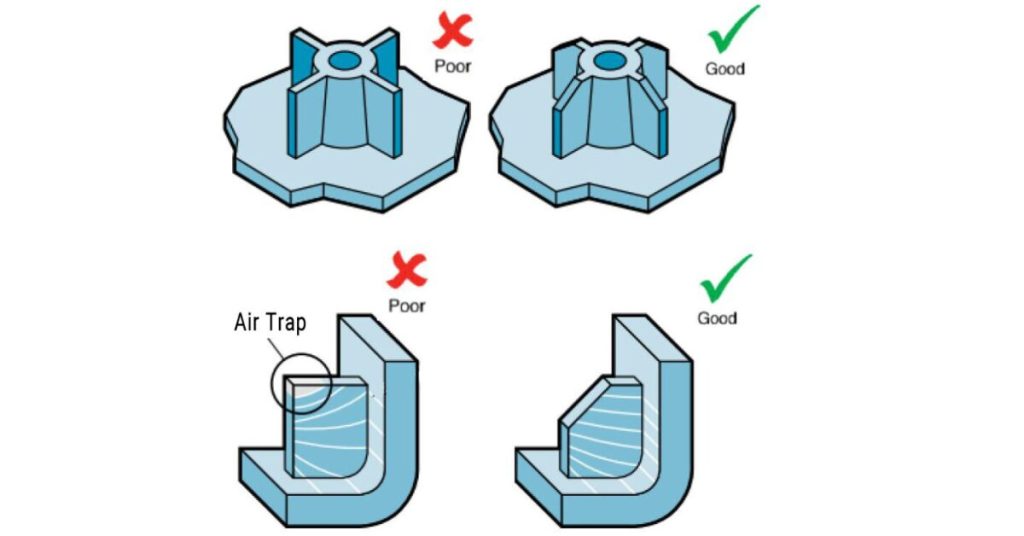

Ventilasjonssystem

Ventilasjonsåpninger fjerner innestengt luft fra matriser. Dårlig utlufting forårsaker brennmerker. Ventilasjonsdybden er vanligvis 0,025-0,076 mm. Ventilasjonsbredden varierer 3-6 mm. Flere ventiler bidrar til raskere fylling. Vakuumventiler fungerer for tøffe fyllinger. Avskjæringsåpninger er vanligst. Utstøterpinner kan fungere som ventiler. Riktig utlufting reduserer feil.

Kjølekanaler

Kjøleledningene kontrollerer temperaturen på matrisen. Kanalens diameter er 10-14 mm. Kanalene må ha jevne bøyninger. Avstanden påvirker kjølehastigheten. Baffler styrer vannstrømmen. Bubblerør kjøler ned dype seksjoner. Temperatursensorer overvåker kjølingen. Jevn kjøling forhindrer skjevhet. Kjøleoppsettet samsvarer med delens form.

| Eiendom | Enhet | A380 i aluminium | Aluminium ADC12 | Magnesium AZ91D | Sink ZA-8 |

| Strekkfasthet | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Strekkfasthet | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Forlengelse | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Hardhet (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Teknikker for støping av lave volumer

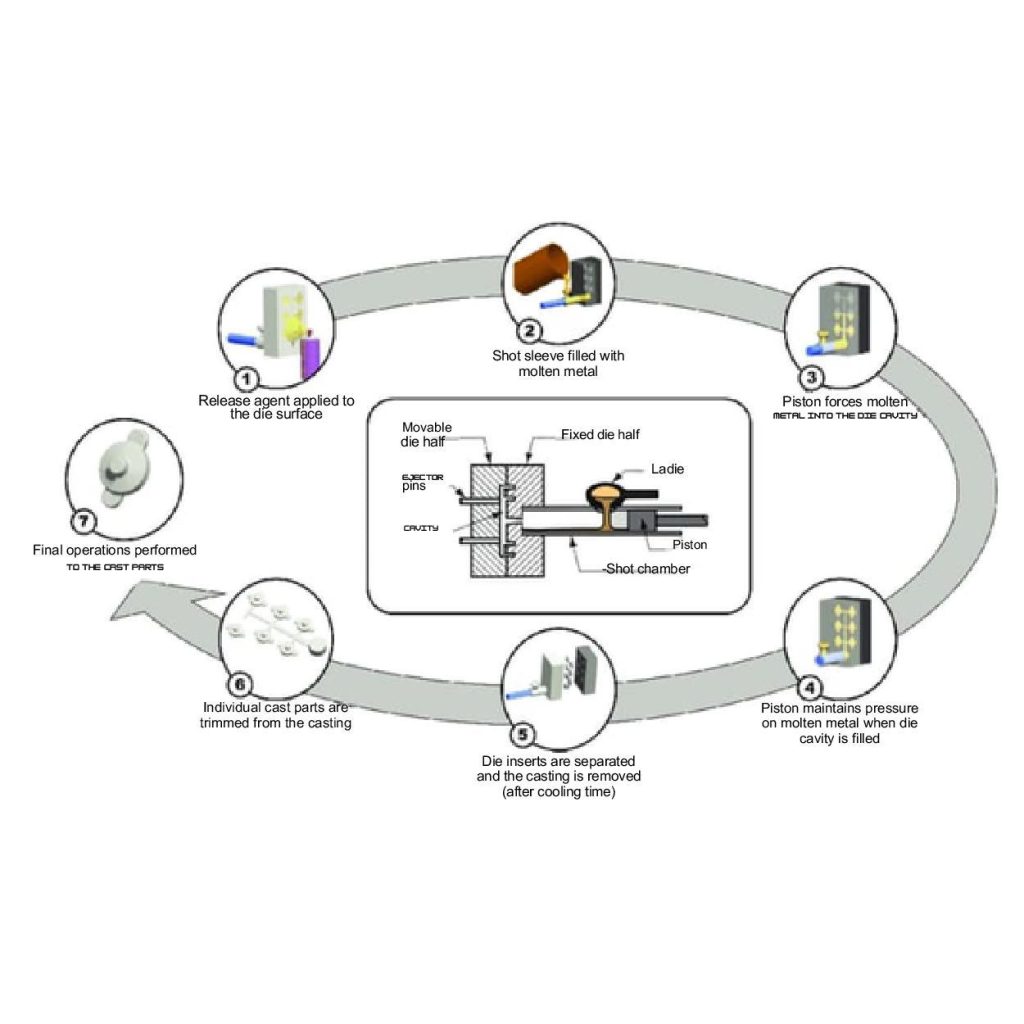

1. Høytrykksstøping

Under høytrykksstøping heller støperne smeltet materiale (Al, Zn eller Mg) inn i formhulrommet. De bruker høyt trykk - ca. 10 000-15 000 psi - for å tvinge smeltet metall inn i en form.

Du kan produsere opptil 5000 enheter per serie, selv for komplekse og intrikate deler. Høytrykksstøping er vanligvis egnet for bil- og elektronikkindustrien. Det gir nøyaktighet i delene og kritisk hastighet.

Injeksjonshastighet

Injeksjonshastigheten styrer hvordan plasten fyller formen. Normale hastigheter varierer fra 20-150 mm/s. Høyere hastigheter reduserer plasttykkelsen. Dette bidrar til å fylle tynne vegger under 1 mm. Svært høye hastigheter kan brenne materialet. Tykke deler trenger lavere hastigheter på 20-50 mm/s. Dette forhindrer defekter. Moderne maskiner bruker forskjellige hastigheter under fylling. Vanlige problemer med feil hastighet er korte skudd og brennmerker.

Die Temperatur

Formens temperatur påvirker hvordan plasten flyter. De fleste polymerer behandles mellom 180-300 °C. Munnstykket har separate temperatursoner. Granen er 10-15 °C varmere enn hulrommet. Høyere temperaturer gir bedre overflatefinish. Lavere temperaturer reduserer syklustiden. Temperaturen må holde seg innenfor 5 °C fra målet. Varmkanalene trenger enda tettere kontroll på 2 °C. Dette sikrer gode deler.

Avkjølingshastighet

Kjølehastigheten avgjør den endelige kvaliteten på delene. De fleste delene kjøles ned mellom 5-30 sekunder. Vannkanaler holder seg på 10-40 °C. Rask avkjøling gir amorfe deler. Langsom avkjøling skaper krystaller i plasten. Dette påvirker hvor mye delen krymper. Krystalldannende plast trenger kontrollert avkjøling. Vannstrømmen må være turbulent for å gi god kjøling. Reynoldstallet bør overstige 4000. Dette gir best varmeoverføring.

2. Lavtrykksstøping

Med lavtrykksstøping kan du lage sterke deler av jevn kvalitet. Produsentene bruker lufttrykk på 5-15 psi for å fylle støpeformene med smeltede materialer som Al, Cu og Zn.

Du kan ideelt sett produsere komponenter med middels kompleksitet (hjul og konstruksjonsdeler) i et antall på 500-2 000 enheter per serie.

3. Gravitasjonsstøping

Du bør vite at gravitasjonsstøping bruker jordens tyngdekraft (9,8 m/s²) til å lade smeltet metall (Al, Cu og Zn) inn i støpeformer. Du kan spare 20-30% sammenlignet med andre metoder. Dette skyldes enklere utstyr og lavere energiforbruk.

Ved hjelp av gravitasjonsprosessen kan produsentene produsere 500 til 1000 deler per gang. Det er imidlertid ikke alltid å foretrekke. På grunn av lavere produksjonshastigheter og begrenset delkompleksitet.

4. Klemmestøping

Produsenten kombinerer støpeprosessen og smiing for å få tette og høyfaste deler. For eksempel opphengsdeler i bil- og romfartsindustrien. Denne teknikken går under navnet pressstøping.

De heller smeltet metall inn i en form, noe som gir høyt trykk (opptil 15 000 psi). Etter at materialet (Al, Mg og Cu) er sprøytet inn, påføres en smiingskraft (opptil 50 tonn). Denne kraften gir tettheten i deler med profilformer.

Pressstøping gjør det mulig for produsentene å produsere 1 000-3 000 enheter per serie. I tillegg må du ha nøyaktig kontroll over temperatur (538-649 °C) og syklustid (30-60 sekunder) for å produsere disse høykvalitetsdelene.

5. Rapid Tooling

Du kan øke hastigheten på den forkortede produksjonssyklusen ved å bruke Rapid Tooling-metoder. Dette er fordi produsentene bruker rask formfremstilling i denne teknikken.

Denne fabrikasjonen innebærer 3D-utskrift eller maskinering for å lage en produktprofilform på bare noen timer.

Med denne teknikken kan du få mindre enn 1000 mengdeenheter ved hjelp av materialer som Al, Cu eller Zn.

Prototyping med støping i små volumer

Rollen til Rapid Prototyping

Nå kan du finne de faktiske feilområdene og teste designene før masseproduksjon ved hjelp av hurtig prototyping. I løpet av denne prosessen bruker produsenten prototyper som er støpt under trykk for å identifisere feil og forbedre driften.

Det tar 1-2 uker å lage deler med prototyping. Dessuten kan du bruke denne teknikken til å få nøyaktige prøver av bil- og romfartsapplikasjoner. I tillegg drar industrien nytte av forbedret design og reduserte kostnader ved å bruke 20% til 30%.

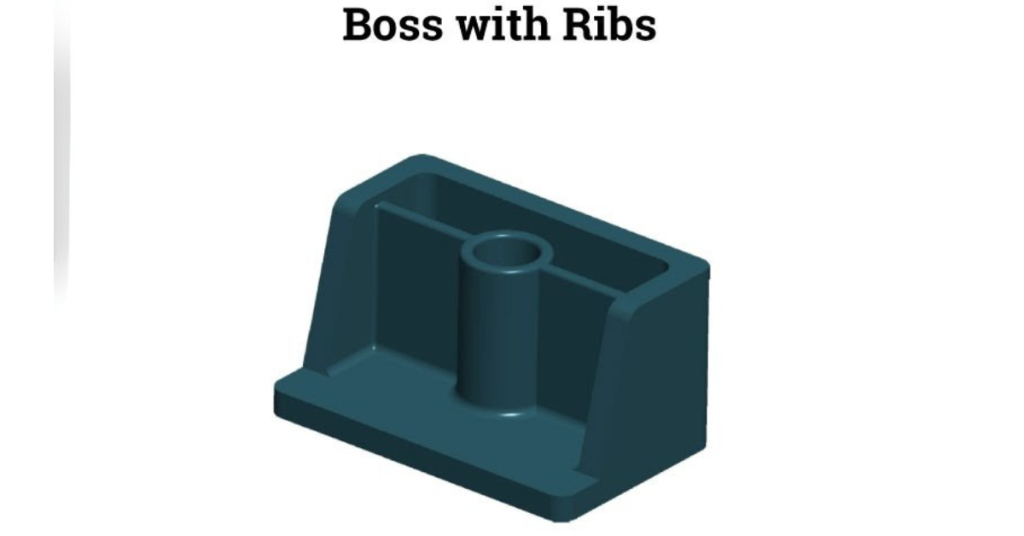

Ribbedesign

Ribber gir plastdeler ekstra styrke. Ribbetykkelsen er 50-75% av veggtykkelsen. Maksimal ribbehøyde er 3 ganger veggtykkelsen. Tykke ribber forårsaker synkemerker. Gradvis ribbebase forhindrer stress. Avstanden mellom ribbene bør være 2-3 ganger veggtykkelsen. Utkastvinkelen på ribber er 1-2 grader. Runde hjørner reduserer stress. Parallelle ribber fungerer bedre enn kryssende ribber.

Boss Design

Bossene støtter skruer og pinner. Bossens diameter samsvarer med skruestørrelsen. Veggtykkelsen er 60% av nominell vegg. Kjerneboring reduserer synkemerker. Støtteribber hjelper høye bosses. Høyden på bossene bør ikke overstige 2,5x diameteren. Utkastvinkelen må være 0,5-1 grader. Gussets støtter tunge belastninger. Baseradius forhindrer stress.

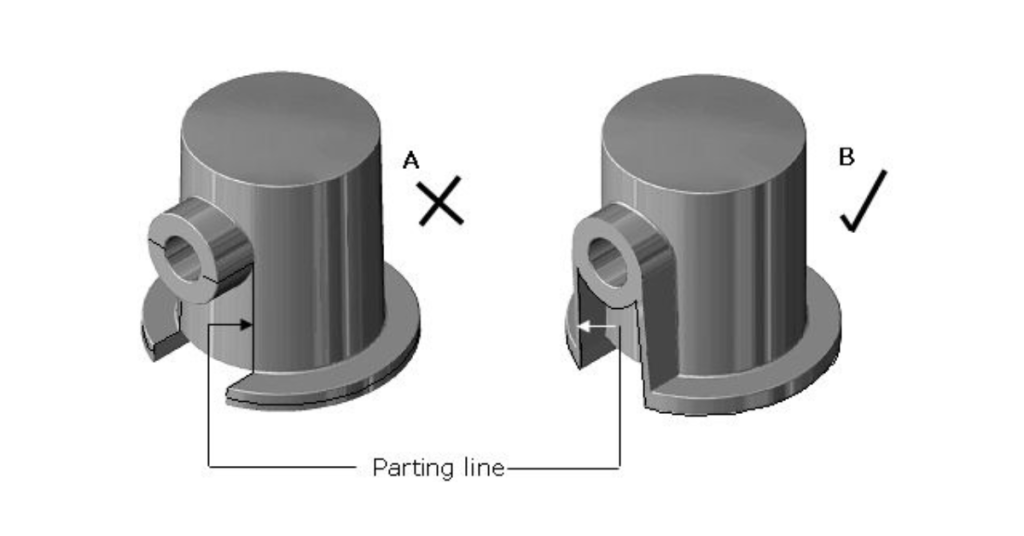

Avskjedslinje

Skillelinjen deler formhalvdelene. God plassering gjør det lettere å støte ut delene. Rette skillelinjer er enklere. Komplekse former trenger trinnvis avskjæring. Linjen skal skjule visuelle defekter. Blits oppstår ved skillelinjen. Skarpe kanter krever spesiell forsiktighet. Riktig utlufting trenger avskjæringslinjehull. Vitnelinjer vises på den endelige delen.

Toleranser

Standardtoleransen er ±0,2 mm per 25 mm. Trange områder kan nå ±0,05 mm. Veggtykkelsen varierer med ±10%. Flathet avhenger av delstørrelse. Utkastvinkler trenger minimum 0,5-1 grader. Toleranse for hulldiameter er ± 0,1 mm. Gjengetoleranse er 2H / 2G klasse. Funksjoner nær porter har mindre toleranse. Fordreining påvirker den endelige toleransen.

Integrering av 3D-utskrift

3D-printing er en moderne teknologi. Den lar deg håndtere mangefasetterte mønstre, inkludert gitterstrukturer og tynne vegger, i løpet av 2-5 dager. Ved hjelp av dette avanserte verktøyet kan du virkelig redusere ledetiden med så mye som 50% til 70%.

I tillegg kan du justere veggtykkelsen (til og med fra 0,5 mm til 2 mm) eller komplekse former. Denne fleksibiliteten bidrar til rask prototyping for bransjer som bilindustrien, elektronikk og medisin.

Bransjer som drar nytte av lavvolumstøping

Bilindustrien

Støpeløsninger med lavt volum gir kostnadseffektive alternativer for små produksjonsserier med minimal vekt. Med denne løsningen kan du effektivt lage kompressorhus, filterhus, ventilhus og servostyringshus.

I tillegg gir den klare forutsigelser av delens funksjonalitet. Du kan teste og finpusse designene før produksjon i stor skala. Dermed reduseres materialbruken med opptil 30%.

Bruksområder innen romfart

Produsentene sørger for jevn kvalitet på deler til romfart. For eksempel girkasser og motorhus. Disse delene etterspørres vanligvis i små serier.

Lavvolumløsninger for trykkstøping gir besparelser på rundt 20% i materialbruk. Denne teknikken oppfyller dessuten strenge industristandarder.

Forbrukerelektronikk

Du kan gjøre forbrukerkomponenter mer presise med en støpeprosess med lavt volum. Det gjør det enkelt å designe svært detaljerte deler.

For eksempel LED-hus, gatelyshus, plenlampehus og innendørs lysarmaturer. Denne prosessen kan også redusere ledetidene med opptil 40% for rask markedsadgang.

Støping av lave og høye volumer

Viktige forskjeller

- Hvis du har små oppsett på 5000 enheter eller under, koster lavvolumstøping 15-30% mindre. Men noen ganger kan innledende verktøy fortsatt være betydelig. På den annen side trenger produsenter forhåndsverktøy for å håndtere 10 000 enheter eller mer. Det koster vanligvis rundt $20 000 til $50 000.

- Produsentene trenger vanligvis 2 til 4 uker ved lavvolumoppsett, men ved store volumer kan de trenge 8 til 12 uker.

- I tillegg trenger du færre arbeidere (5 til 10) i små oppsett sammenlignet med store. Denne prosessen reduserer også verktøykompleksiteten med 25-40% og gir større allsidighet.

Faktorer som taler for å velge lavvolumløsninger

Du må ha $5,000 til $15,000 for å investere i lavvolumstøpegods som en oppstartsbedrift. Dette budsjettet er tilstrekkelig for verktøy og produksjon av opptil 5 000 enheter.

Dette oppsettet inkluderer også noen andre parametere, som støpeformer ($3,000-$7,000), smelteovner ($2,000-$5,000) og etterbehandlingsverktøy ($1,000-$3,000).

Når vi snakker om vedlikeholdskostnadene, kan det være rundt $500 i året. Hvis du i tillegg innlemmer test- og raffineringsprosedyrer, kan du spare materialkostnader.

Mange oppstartsbedrifter er bekymret for markedssvikt. Så etter å ha testet designene sine på markedet, kan de gjenbruke støpeformer eller endre design. Dette er det beste forslaget for å sikre minimal risiko og ressursutnyttelse.

Støping av lave volumer

CNC-maskinering for presisjon

Integrering av CNC i lavvolum pressstøpte deler forbedrer ytelsen. Du kan legge til et avansert detaljnivå med en tett toleranse på så mye som ±0,01 mm og glatte overflater Ra 0,4-1,6 μm. Jo mer innsats du legger ned i produksjonen, desto mer vil du redusere materialet, som kan være opptil 15%.

Kontraktsmontering og overflatebehandling

Kontraktsmontering og overflatebehandling gir den støpte delen bemerkelsesverdige egenskaper. For eksempel øker belegg og anodisering levetiden og reduserer slitasjen med opptil 30%. De andre trinnene inkluderer sveising, montering, plettering, maskinering og sliping.

One-Stop Manufacturing Solutions

Støping av små volumer gir deg en komplett produksjonsløsning. For i denne tjenesten får du tilbud om støping, maskinering og etterbehandling kombinert. Dette er også et billigere alternativ på tvers av ulike bransjer.

Konklusjon

Støpeløsninger med lave volumer er fordelaktige, spesielt for nystartede bedrifter. De leter etter kostnadseffektive, presise alternativer. Denne teknologien støtter forskjellige bransjer, som kan være bilindustri, romfart og forbrukerelektronikk.

I tillegg hjelper lavvolumstøping deg med å skape komponenter av høy kvalitet, rask prototyping og allsidighet i design. Det gir deg også mulighet til å teste ut dine spesielle deler på markedet som en prøve ved å investere mindre beløp sammenlignet med store volumer.

0 kommentarer