Har du noen gang tenkt over hvordan de forseggjorte og kompliserte metallkomponentene i bilmotoren eller telefonkabinettet ditt blir produsert så nøyaktig? Jeg har selv jobbet i produksjonsindustrien og kjørt produksjonslinjer og støpeformer for å få dem til å spytte ut det beste, og jeg kan trygt si at de har en stille partner, nemlig støping. Dette har endret måten vi lager holdbare og komplekse deler på, på en kostnadseffektiv og rask måte.

Ved pressstøping presses smeltet metall inn i en gjenbrukbar støpeform og produserer deler som er kraftige, detaljerte og med minimal finish. Det er en av grunnpilarene i bransjer som bilindustrien, romfart eller forbrukerelektronikk. I denne guiden skal vi se nærmere på hvordan pressstøping fungerer, hvordan den har oppstått i historien og hvordan den vil utvikle seg i fremtiden. Du kan være en ekspertingeniør eller bare et nysgjerrig barn, og du vil ha mye å finne ut av.

Hva er pressstøping?

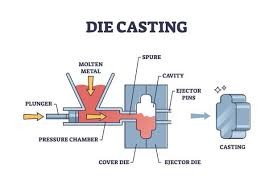

Pressstøping er i bunn og grunn en metallstøpeprosess der flytende metall presses inn i en stålform, eller matrise, med høy hastighet og høyt trykk. På denne måten dannes komponenter med stor presisjon og finish. Sammenlignet med andre støpemetoder, der tyngdekraften fyller formen, tvinges det flytende metallet inn i hver eneste sprekk og hulrom i støpeformen, noe som reduserer mulige defekter som luftbobler.

Varmt smeltet aluminium eller sink ble presset inn i en tett maskinert form. Når det er avkjølt, er avskjæring vanligvis alt som kreves, og en rask trimming er vanligvis det eneste som kreves. Denne metoden er svært metodisk når det gjelder å lage et stort antall av de samme delene, og egner seg derfor svært godt til masseproduksjon.

Trykkstøping har repeterende evner, og dette er min erfaring fra fabrikkgulvet. Du er i stand til å pumpe ut tusenvis av deler med en toleranse på +-0,005 tommer. Ikke bare hastigheten, men også konsistensen, som andre prosesser knapt kan oppnå.

Historien om pressstøping

Trykkstøping oppsto ikke spontant, men har sin opprinnelse på begynnelsen av 1800-tallet. De tidligste patentene var støpemaskiner for typestøping rundt 1838, som ble brukt til trykkpresser. På den tiden var det bare bly- og tinnlegeringer, som hovedsakelig ble brukt i forlagsbransjen.

Tidlig på 1900-tallet, med oppfinnelser som varmekammermaskinen som ble patentert i 1907, kom sink og andre av de lavsmeltende metallene inn i bildet. Første og andre verdenskrig stimulerte bruken av sink, fordi hæren trengte raske og holdbare komponenter til våpen og kjøretøy. På 1950-tallet, med bilboomen etter krigen, ble pressstøpingen en viktig del av virksomheten.

På syttitallet var det en kraftig økning i aluminium pressstøping på grunn av forbedrede legeringer og datastøttet design. Den samme gamle historien om evolusjon, som å endre materialer og teknologi uten å endre den grunnleggende populariteten.

Typer av pressstøping

Sammenligning av varmkammer- og kaldkammerstøpemetoder for produksjon av lette, holdbare komponenter

Varmkammerstøping

Ved varmkammerstøping senkes injeksjonstypen ned i det flytende metallet. Legeringer som vi bruker med denne metoden, er de som har lave smeltepunkter, f.eks. sink, magnesium og bly. Den primære fordelen er at syklustiden er svært kort og produksjonseffektiviteten høy.

Støping i kaldt kammer

Kaldkammerstøping brukes til å bearbeide metaller med høyere smeltepunkt, inkludert aluminium og kobberlegeringer. Under denne prosessen øses smeltet metall inn i injeksjonskammeret og injiseres kraftig inn i formen. Denne metoden foretrekkes fordi den tåler økt temperatur uten å skade utstyret.

Støpeprosessen trinn for trinn

Stadier av pressstøping, inkludert klargjøring av støpeform, injeksjon, kjøling og utstøping for holdbare komponenter

Vi vil redusere støpeprosedyren til håndterbare stadier. Det er et orkester av varme, stress og nøyaktighet som jeg har måttet arrangere så mange ganger.

Forbered først matrisen

De to halvdelene passer på støpemaskinen. For å unngå adhesjon påføres et slippmiddel på overflaten av disse formene.

Smelt metallet

Legeringene smelter i en ovn til flytende tilstand - ca. 700-1 200 °F, avhengig av legeringen.

Injeksjon følger

Et stempel presser enten metall inn i et oppvarmet kammer, eller først helles det inn i kaldt. I løpet av noen millisekunder fylles det av det høye trykket (1 000-20 000 psi).

Avkjøling og størkning

Munnstykkets hastighet økes ved hjelp av vann- eller oljekanaler som herder væske til fast stoff i løpet av få sekunder.

Utstøting

Delen skyves ut i form av pinner. Eliminer spekulantinnhold i den sekundære operasjonen, for eksempel flash.

Etterbehandling:

Det kan dreie seg om maskinering, lakkering eller plettering av utseende og funksjonalitet. Hele veien er det kvalitetskontroll for å sikre at det ikke er noen feil. Det er en svært rask sløyfesyklus som går rundt på mindre enn ett minutt, og som enkelt kan skaleres til produksjon.

Materialer som brukes i pressstøping

Vanlige pressstøpematerialer som aluminium, sink, magnesium og kobberlegeringer for presisjonsproduksjon

Styrken til trykkstøping er allsidigheten til mange typer metaller. Aluminium er nummer én da det er lett og det korroderer ikke. Tenk på biler som har funnet det enkelt å bære uten å øke vekten når du bruker aluminiumshjul eller bærbare rammer.

Sink: Sink er den andre favoritten: Det er billig å støpe, lett å støpe og på finere effekter som låser eller tannhjul ender det opp. Den er svært stabil i sine dimensjoner og kan overflatebehandles til en kromlignende finish.

Magnesium: Magnesium er et lyst metall når det gjelder krav til lav vekt, for eksempel i elektroverktøy eller flykomponenter. Det er det letteste konstruksjonsmetallet, men det må håndteres med forsiktighet ettersom det er brannfarlig.

Kobber: Elektriske komponenter ledere og har liv gjennom bruk av kobberlegeringer. Varianter av messing og bronse brukes som dekorative gjenstander.

Erfaringsmessig påvirker materialvalget alle aspekter fra formens levetid til delens oppførsel. Glem aldri å tenke på aspekter som smeltepunkt, flytbarhet og pris. Nye legeringer som silisiumberiket aluminium flytter grenser for varmebestandighet.

Fordeler med pressstøping

Hvorfor er pressstøping å foretrekke fremfor andre teknikker? Vi bør ramse opp grunnene til at den er full av fordeler som gjør den til en produksjonsgigant.

-

- Til å begynne med presisjon: Delene produseres med små toleranser og glatte overflater, noe som ofte gjør ytterligere maskinering overflødig. Dette sparer tid og penger.

- En annen seier er høy produksjonstakt. Så snart maskinen er klar, er det mulig å produsere tusenvis av enheter om dagen med små svingninger.

- Komplekse geometrier? Ikke noe problem. Pressstøping fungerer med underskjæringer, tynne vegger og komplekse konstruksjoner som ville vært uoverkommelige ved sandstøping.

- Materialenes effektivitet ligger også i at det ikke oppstår mye avfall, siden overskuddsmetallet kan gjenvinnes. Dessuten er delene harde og har gode mekaniske egenskaper.

- Når det produseres store kvanta, reduseres enhetskostnadene betraktelig utover investeringen i verktøy.

- Hastigheten og nøyaktigheten ved pressstøping har redusert leveringstiden for motorhusene med flere uker i den virkelige verden, slik jeg har erfart. Det er også miljøvennlig, og det bruker mindre energi enn smiing.

Ulemper ved pressstøping

-

- Det er ingenting som er feilfritt i fortiden, og pressstøping er ikke et unntak. Oppstartskostnadene for støpeformer kan være høye, vanligvis mellom 10 000 og 100 000, noe som gjør det vanskelig å gjennomføre prosjekter i begrenset skala.

- Et vanlig problem er porøsitet: Innestengt luft kan føre til svekkelse i enkelte deler, men dette kan løses ved hjelp av vakuummetoder.

- Den kan først og fremst bare arbeide med ikke-jernholdige metaller; jern som er høysmeltende, kan ikke håndteres uten spesialutstyr.

- Levetid Dielektrisk sølv har høyere slitasje enn aluminium, og det krever vedlikehold.

- Størrelsesbegrensningen gjelder fordi svært store deler krever store maskiner, noe som øker utgiftene.

- Min erfaring er at disse ulempene forsvinner i situasjoner med store volumer, selv om andre teknologier, for eksempel 3D-printing, kan være overlegne når det gjelder prototyper.

Trykkstøping kontra andre støpemetoder

Sammenlignet med sandstøping, investeringsstøping og gravitasjonsstøping for å fremheve effektivitet og presisjon

Sandstøping er rimeligere ved små volumer, men krever grove overflater som ikke kan maskinbearbeides. Små deler kan med fordel støpes ved hjelp av investeringsstøping, som er langsommere og dyrere. Støping av støpeformer vinner raskt over volum, men koster mer i begynnelsen. Permanent støping av støpeform er lik, bortsett fra at den er tyngdekraftsmatet, noe som resulterer i dannelsen av flere defekter.

| Støpemetode | Produksjonshastighet | Presisjon og overflatefinish | Kostnadsstruktur | Beste brukstilfeller | Begrensninger | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Pressstøping | Svært høy, ideell for masseproduksjon | Utmerket presisjon, glatt overflate, små toleranser | Høye innledende verktøykostnader, lav kostnad per enhet i stor skala | Produksjon av komplekse metalldeler i store volumer | Høye startkostnader; begrenset til ikke-jernholdige metaller | |||||

| Sandstøping | Lav til moderat | Lav presisjon, ru overflate som krever maskinering | Lav startkostnad, høyere etterbehandlingskostnad | Små eller store volum, prototyping | Dårlig overflatefinish, mindre dimensjonsnøyaktighet | |||||

| Investeringsstøping | Lav | Svært høy kompleksitet og god overflatefinish | Høye kostnader per del, langsommere prosess | Små, intrikate komponenter med fine detaljer | Langsommere produksjon; dyrt for store volumer | |||||

| Permanent støping av støpeformer | Moderat | Bedre enn sandstøping, mindre presis enn trykkstøping | Moderate verktøykostnader | Produksjon av enkle former i middels volum | Gravitasjonsmatet prosess fører til høyere defektrate |

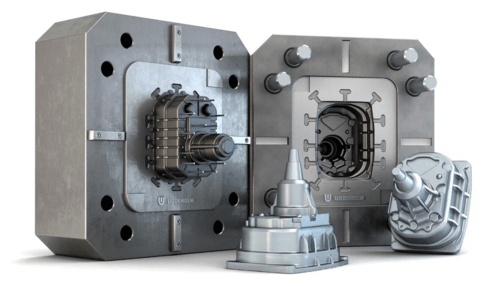

Verktøy- og formutformingshensyn

Designfaktorer for støpeverktøy og støpeformer, inkludert holdbarhet, kjølesystemer og dimensjonsnøyaktighet

Formutformingen er svært viktig i pressstøping. Vi bruker mye av vår ekspertise på å utvikle støpeformer som gir maksimal flyt av metall, effektiv kjøling og lang levetid for verktøyet. Det er også viktig at riktig utlufting, grensesystemer og varmestyring er faktorer som påvirker kvaliteten på sluttproduktet. Gode verktøy forbedrer ikke bare konsistensen på delene, men øker også levetiden til produksjonsprosessen, og dermed er pressstøping en billigere metode i det lange løp.

Kvalitetskontroll i pressstøping

Inspeksjons- og testmetoder i pressstøping for å garantere dimensjonsnøyaktighet, styrke og overflatekvalitet

Støpeprosessen innebærer et strengt kvalitetsvedlikehold. Vi har strenge inspeksjonsavtaler, f.eks. dimensjonskontroll, røntgentesting og analyse av mekaniske egenskaper. Disse aktivitetene garanterer at hver komponent oppfyller bransjespesifikasjonene eller mer. De komplekse overvåkingssystemene gjør det mulig for oss å oppdage prosessavvik underveis, noe som bidrar til økt pålitelighet og redusert kassasjon.

Miljømessige og økonomiske konsekvenser

Moderne pressstøping er også fokusert på å være bærekraftig. Vår egen virksomhet omfatter også resirkulering av overskuddsmetall, maksimal utnyttelse av energi i produksjonssyklusen osv. Gjenbruk av støpeformer og reduksjon av materialavfall kan bidra til både miljømessig ansvarlighet og økonomisk effektivitet. Kostnadsmessig, pressstøping er kostnadseffektivt, ettersom det sparer penger i det lange løp i form av arbeidskraft, raskere produksjon og lave kostnader til etterbehandling.

Konklusjon

Støping er en svært viktig produksjonsprosess som er integrert med nøyaktighet, produktivitet og fleksibilitet. Den har vist seg å kunne levere metallkomponenter av høy kvalitet til svært ulike bransjer. Fremtiden for moderne produksjon vil være preget av kontinuerlig forbedring av materialer, verktøy og automatisering, ettersom trykkstøping tydelig avtegner fremtiden for moderne produksjon.

Ofte stilte spørsmål (FAQ)

Hvordan støper vi, og hva er det?

Støpetrykket festes til smeltet metall i en form. Det begynner med at legeringen smeltes, legges inn i formen, kjøles ned og støpes ut. Dette gir repeterbare og nøyaktige komponenter på kort tid.

Hva anser du som de dominerende variantene av trykkstøpemaskiner?

Disse består hovedsakelig av et varmt kammer (lavsmeltende metaller som sink) og et kaldt kammer (aluminium og kobber). Små deler gjøres i varmkammeret og store og høysmeltende i kaldkammeret.

Hva er styrken ved pressstøping sammenlignet med maskinsprøytestøping?

Støping gir bedre styrke og varmebestandighet for metalldeler som egner seg til funksjonelle deler. Sprøytestøping egner seg til plast, men kan ikke måle seg med holdbarheten til metall.

Hvilke virksomheter støper mest effektivt?

Blant de ledende bransjene er bilindustrien, elektronikk, romfart og forbruksvarer. Presisjonsdeler som leveres i store mengder, for eksempel motorblokker eller apparathus, er perfekte.

Hva er støpeprisen på spesialtilpassede deler?

Prisene er forskjellige: Tooling $5 000-50 000 ved oppstart, deretter 0,50- 5/del i masse. De inkluderer kompleksitet, materiale og antall - store serier reduserer prisen per enhet.

Sterke defekter i pressstøping og forebygging av disse.

Porøsitet på grunn av innestengt luft, flash-porøsitet eller krympeporøsitet. Reduser problemene ved bruk av vakuumassistanse, riktig utlufting og optimalt trykk.

Er pressstøping miljøvennlig?

Den resirkulerer skrap godt og bruker lite energi sammenlignet med andre. De moderne trendene bruker bærekraftige legeringer og miljøvennlige ovner, som er grønne å produsere.

Hva er forskjellen mellom de tradisjonelle metodene og vakuumformbearbeiding?

Ved vakuumstøping fjernes luften fra støpeformen før innsprøyting, slik at porøsiteten minimeres og delene blir sterkere og tettere. Det gjør seg godt i harde bruksområder som romfart.

0 kommentarer