For bilindustrien er forbedret effektivitet, ytelse og vekt nå viktige nødvendigheter snarere enn valgmuligheter. De fleste av disse fremskrittene er muliggjort ved hjelp av pressstøping av aluminium. Spesielt er støping av aluminium til bilindustrien nå avgjørende for å skape sterke og lette deler som trengs til alt fra sedaner til tunge lastebiler. Siden både elektrisk drift og drivstoffeffektivitet spiller en stor rolle i bilproduksjonen, må ingeniører og produsenter være mer oppmerksomme på støpegods til bilindustrien.

Hva er støping av aluminium til bilindustrien?

I trykkstøping av aluminiumVed hjelp av en støpeform presses smeltet aluminium inn i en stålform under høyt trykk. Etter at aluminiumet har størknet, får man en del som har samme nøyaktighet og er repeterbar når det er nødvendig. Selv om produksjonsanlegg bruker kvalitetskontroll overalt, skiller bruken i bilindustrien seg ut.

Ved hjelp av pressstøping kan produsentene lage deler som både er mer motstandsdyktige og mye lettere enn tilsvarende deler laget av stål. Dette er nøkkelen til å forbedre bilens drivstofføkonomi og redusere skadelige utslipp.

Bruksområder for pressstøping av biler

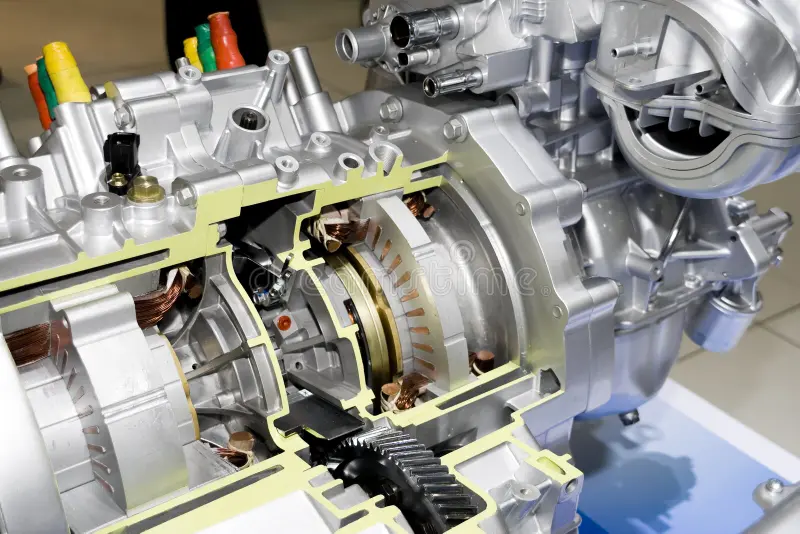

I dag er produksjonen av mange kjøretøykomponenter avhengig av pressstøping av aluminium. Dette inkluderer minst:

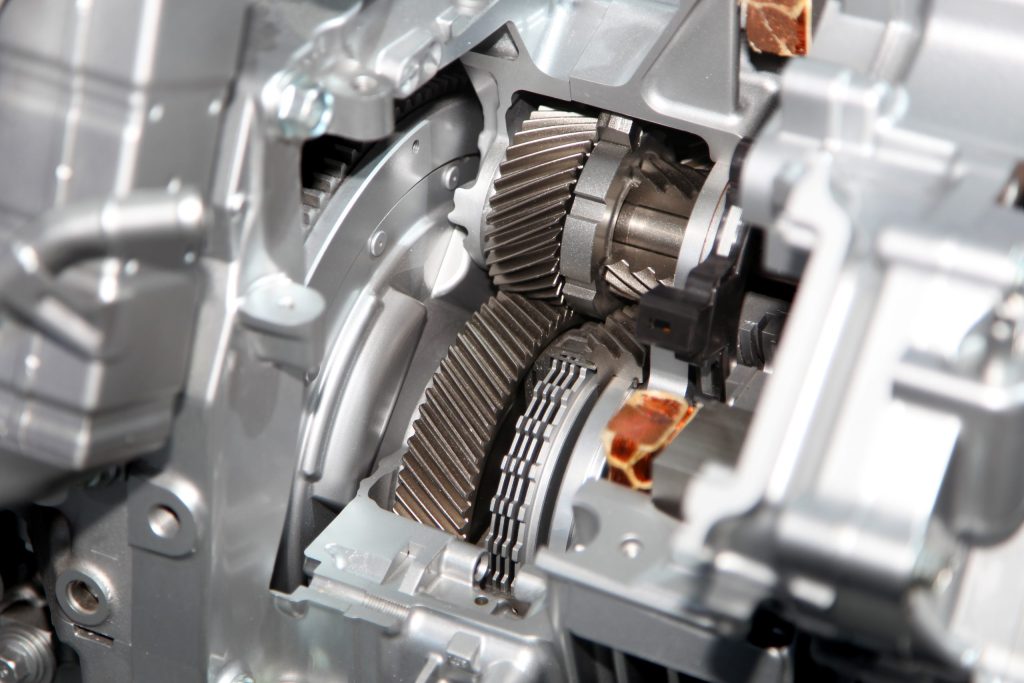

- Begge typer overføringssaker

- Toppen av sylindere

- Bagasjerommet kalles motorblokken.

- Også kjent som kontrollarmer er:

- Rammer som bærer en bygning

Støpte bildeler er unike fordi de kan lages med stor nøyaktighet og er enkle å gjenta. En vesentlig fordel er at det er mulig å produsere tynnveggede strukturer med detaljert design som krever svært lite maskinering.

Stabilitet og arbeid med rammeverket

Kritiske kjøretøykomponenter velges vanligvis som "bilstøpegods" rett og slett på grunn av deres strukturelle integritet. Disse delene har mange fordeler, som at de er mekanisk sterke, leder varme godt og ikke korroderer - egenskaper som er nødvendige i alle deler av en bilmotor. Høytrykksstøping sørger for at delene ikke går i stykker under presset fra normal drift.

Med avanserte simuleringsverktøy kan ingeniører lage "pressstøpte bildeler" som forbedrer hvordan materialene beveger seg, avkjøles og størkner. På grunn av denne kontrollen har delene færre defekter, mindre porøsitet og bedre motstandskraft mot påkjenninger.

Hvorfor aluminium?

Aluminium brukes fordi det tjener flere viktige formål. Aluminium er en tredjedel lettere enn stål, noe som gir bedre drivstoffeffektivitet og mindre utslipp. I tillegg til å redusere vekten er aluminium motstandsdyktig mot både høy varme og korrosjon, noe som gjør det til en perfekt match for komponenter i slike miljøer.

De vanligste aluminiumslegeringene som brukes til støping i bilindustrien, er A360, A380 og ADC12. Takket være sin kjemi er disse legeringene sterke, fleksible i ren luft og lette å støpe i støpeformer. Den jevne bearbeidingen av aluminium gjør oppgavene som kommer etter bearbeidingen, billigere.

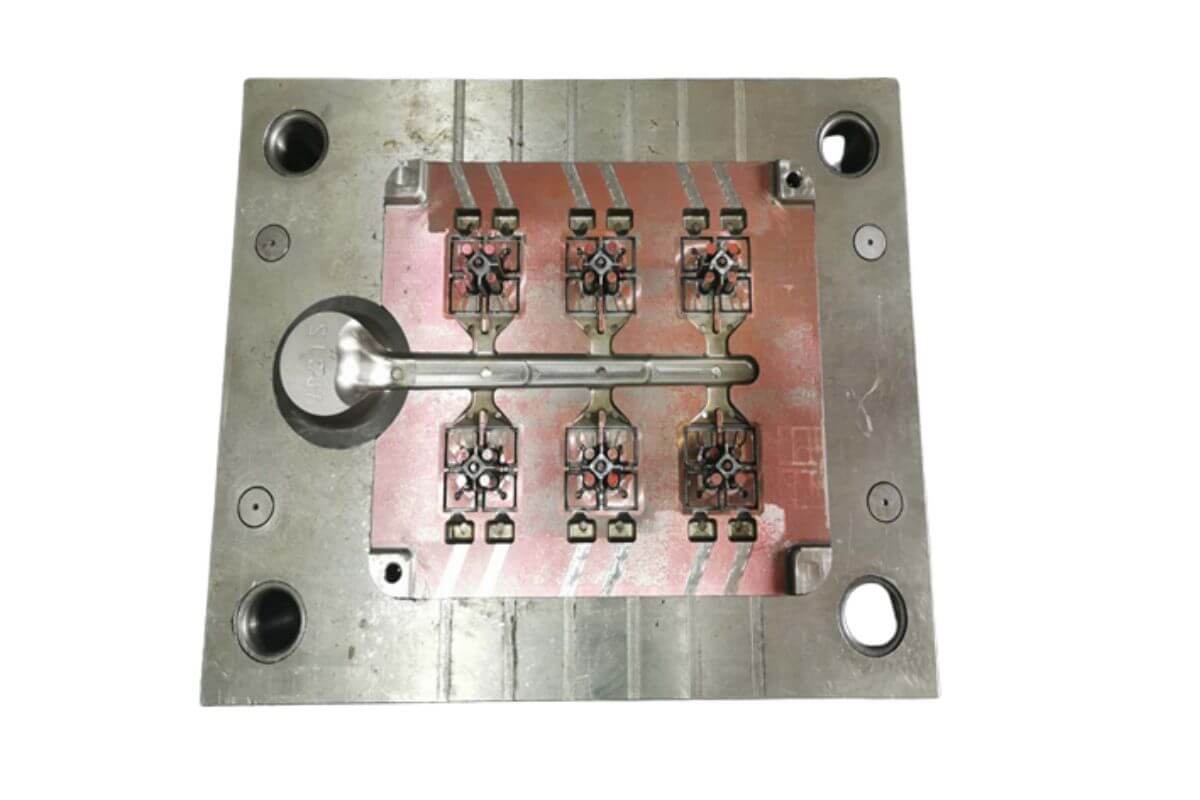

Slik fungerer produksjonen

Arbeidsflyten for støping av aluminium til bilindustrien vil ha følgende trinn:

- Utformingen av en støpeform lages på bestilling, i henhold til detaljens geometri og bruk.

- Aluminium varmes opp og føres inn i en dyse under trykk på mellom 10 000 og 30 000 psi.

- Etter at hver del er laget, kjøles den ned og stivner i matrisen før den slippes ut.

- På dette stadiet fjernes ekstra materiale (såkalt flash), og delen kan deretter bearbeides eller overflatebehandles på nytt.

Takket være bedre automatisering og robotteknologi kreves det nå færre arbeidere for å produsere støpegods til bilindustrien i store volumer, samtidig som kvaliteten sikres gjennom hele forsyningskjeden.

Design av tekniske systemer og prosessutvikling

Hvordan pressstøpte aluminiumskomponenter fungerer, varer og matcher designen i bilindustrien, påvirkes i stor grad av hvor godt prosessen styres. Alle kontroll- og tiltakspunkter under støping av aluminiumskomponenter til biler må utformes og kontrolleres nøye for å garantere at produktene oppfyller de strenge reglene til bilprodusenter over hele verden.

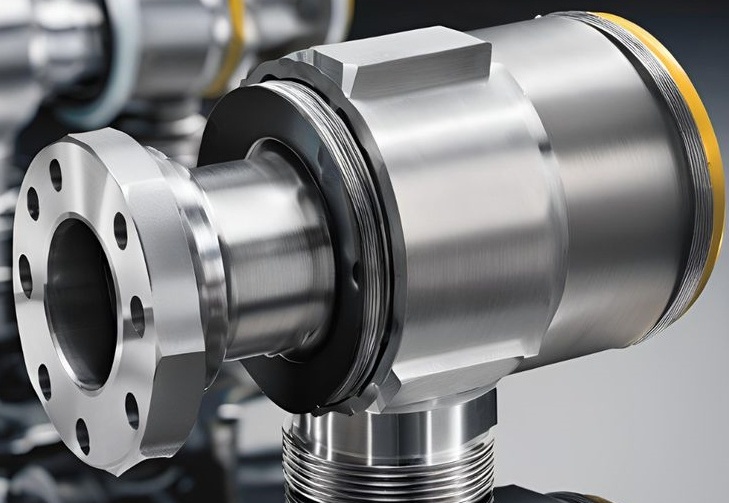

1. Injeksjonstrykk

Trykket i høytrykksstøpeprosesser holdes på mellom 100 MPa og 200 MPa (14 500 til 29 000 psi). Trykket på store komponenter som girkasser eller batteriskuffer kan være så høyt som 250 MPa. Undersøkelsen krever at trykket øker på disse nivåene.

- Fyll hulrom med tynne vegger svært raskt.

- Forhindre at maten stivner for tidlig

- Bli kvitt gass inne i metallet og eventuelle hull eller porer

Det optimale trykket fastsettes på grunnlag av detaljene i detaljen, verktøysettet og tykkelsen, noe som gjør det mulig å produsere biler med vegger fra 1,5 mm til 4 mm.

2. Kontroll av smeltetemperaturer og hele oppvarmingsprosessen

Støping av aluminiumlegeringer som A380, A36,0 og ADC1 utføres vanligvis ved temperaturer på 660 °C til 710 °C. Kontrollen må være presis fordi det ellers kan oppstå feil, inkludert de som er nevnt ovenfor.

- Kaldstanser er forårsaket av svært lav temperatur.

- For mye krymping og økte luftlommer (for høy temperatur)

Temperaturen i støpeformen er også svært viktig, og den styres vanligvis mellom 180 °C og 250 °C ved hjelp av systemer som går på olje eller vann. Ved å holde temperaturen i formen konstant unngår man tidlig slitasje på formen og sikrer at alle deler i en kompleks form blir like.

3. Syklustid

Syklustiden spiller en viktig rolle for både produktivitet og kostnader ved støping av aluminium til bilindustrien. De fleste prosjekter fullføres med en gjennomsnittlig syklustid på mellom:

- Du bør forvente at det varer mellom 25-45 sekunder for disse komponentene.

- Lakken påføres på 60-90 sekunder på større komponenter som rammer og batterikasser til elbiler.

Denne syklusen fungerer på følgende måte:

- Bruk 0,1-0,3 sekunder for injeksjon.

- La tennene eksponeres for fluoren i minst to og høyst fem sekunder.

- Metoden for størkning varierer med ulike delvolumer og kjøleutforminger

- Ejektoren setter inn matrisen og sprøyter snart metallet ut mens håndtaket dreies.

Bruk av simuleringsprogramvare er viktig for å øke syklustiden samtidig som produksjonskvaliteten opprettholdes.

4. Liv og regelmessig pleie

Avhengig av detaljens kompleksitet, den ekstreme varmen i støpeformen og typen verktøystål som brukes, brukes en matrise i bilmotorer vanligvis i 100 000 til 200 000 skudd før den må skiftes ut. Hver 10 000-20 000 skudd må maskinen ofte vedlikeholdes for å unngå feil forårsaket av:

- Utmattelse forårsaket av varme

- Sprekker

- Når regn eller vann i bevegelse fjerner deler av sedimentet.

- Magisk blitsgenerering

Diffusjonsmetoder som PVD (Physical Vapor Deposition) eller nitrering brukes regelmessig for å forlenge verktøyets levetid.

5. Temperaturregulering

Den beste måten å redusere syklustiden og kontrollere hvordan delene kjøles ned, er å sørge for effektiv kjøling under støpeprosessen. De fleste av dagens støpeformer inkluderer følgende:

- Kjølekanaler i form av konform geometri er laget for presis temperaturstyring.

- Baffle- og boblesystemer brukes til å opprettholde temperaturen på lokale hotspots.

- Overvåking av formtemperaturen er mulig med termoelementer og infrarøde systemer i sanntid

Avanserte systemer holder temperaturen i hver matriseseksjon tilnærmet lik ved å lukke sløyfen og justere vann- eller oljetilførselen gjentatte ganger under drift.

6. Hvordan delene dimensjoneres og veies

Det finnes et mangfoldig utvalg av små og store pressstøpte komponenter i bilindustrien. Eksempler på dette er blant annet

| Del | Ca. størrelse | Vekt | Veggtykkelse |

| Girkassehus | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Motorfeste | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Batteribrett (EV) | 1200 x 1000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Brakett eller lenkearm | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

For disse delene er design for produserbarhet (DFM) spesielt viktig, ettersom tynnveggsstøping vanligvis er vanskelig med andre metoder, men enkelt med høytrykksstøping.

7. Dimensjonstoleranser

Med pressstøping er det mulig å produsere komponenter med høy presisjon. Toleranser på +/- 0,1 mm til +/- 2,5 mm kan vanligvis oppnås ved pressstøping av aluminium.

- For lengder under 25 mm er toleransene ikke mer enn ±0,1 mm.

- ±0,2 mm ved bruk på gjenstander med dimensjoner fra 25 til 100 mm

- Flatheten kan holdes så lav som 0,3 mm gjennom 300 mm

- Alle lagerseter må ha en rundhetstoleranse på 0,05 mm.

CNC-maskinering eller brotsjing kan droppes med mindre tilpasningsflaten er et tannhjul, et lagerhus eller et kritisk tetningsområde.

8. Formålet er også å håndtere porøsitetskontroll og vakuumsystemer.

Ved pressstøping blir porøsitet ofte et stort problem. Derfor er vakuumassisterte pressstøpemaskiner nå standard i de fleste produksjonsceller i bilindustrien for å fjerne luft fra formhulen før man tilsetter flytende metall. De fleste vakuumsystemer er innstilt på mellom 30 og 80 mbar.

- Reduserer sjansene for at gasslommer blir fanget

- Gjør det enklere å sveise sammen et støpegods

- Bidrar til å forbedre styrken mot gjentatt belastning

Porøse defekter elimineres nesten helt i strukturkritiske deler ved hjelp av pressstøpe- og rheocasting-prosesser.

9. Valg av legering

Alle legeringene som brukes i pressstøping til bilindustrien, har ulike funksjoner.

- A380: Finnes i størst antall; lett å forme til deler, sterk og har høy evne til å lede varme

- A360 gir bedre korrosjonsbestandighet, noe som betyr at den ofte brukes til tekniske formål med høy ytelse.

- ADC12: Mye kjent i Asia fordi den fungerer på samme måte som A380, men den er jevnere og maskinene er lettere å kjøre

- AlSi10Mg brukes i EV-deler på grunn av sine sterke og langstrakte egenskaper.

Mikrostrukturen er bevisst endret ved å tilsette TiB₂ og bruke modifiserte eutektiske silisiumfaser, som begge forbedrer duktiliteten.

Avansert teknologi for prosessintegrasjon

Dagens støperier kobler sammen aluminiumstøping med teknologi som sensorer i støpeformen, lukket sløyfe og digitale tvillinger. Disse systemene gjør det mulig å forbedre eller øke kampanjene dine i sanntid.

- Data som viser hastigheten på første og andre trinn av innsprøytningen

- Hvor godt du smører formen

- Stempelhastighet

- Kontroller nøye hvor lenge du holder trykket på.

En slik finstyring gjør det enkelt å gjenta prosessene, noe som resulterer i mindre skrot for bilindustrien som trenger millioner av "pressstøpte bildeler" hvert år.

Egenskaper og herdeprosesser for aluminiumslegeringer

Kunnskap om metallurgi for aluminiumslegeringer er nødvendig for å sikre gode resultater ved pressstøping. Når aluminium utsettes for høytrykksinnsprøyting og rask avkjøling, fryser det så raskt at størkningen ikke er i likevekt, noe som former metallets mikrostruktur, egenskaper og defekter.

Viktige indikatorer som brukes i størkning.

- Tiden det tar å størkne er mellom 1,5 og 8 sekunder, avhengig av hvor tykk støpestykket er og hvor raskt det avkjøles.

- Kornstørrelsen måles fra 5-50 µm og påvirkes av avkjølingshastigheten og av kornforfinere.

- I sterke bruksområder må avstanden mellom sekundære dendrittarmer være under 30 µm for å oppnå bedre strekk- og utmattingsytelse.

- Kornforedlere av typen Al-Ti-B er nyttige fordi de gjør verktøyene seigere og mindre porøse. I tillegg blir eutektisk silisium i Al-Si-legeringer raffinert med Sr (strontium), noe som forbedrer evnen til å formes eller strekkes.

Vanlige problemer og deres løsninger

Støping av aluminium fører imidlertid fortsatt til et lite antall feil. Å avdekke hovedårsakene til feilene og velge de riktige løsningene gjør kvalitetssikringen i bilindustrien effektiv.

| Defekt | Årsak | Avbøtende tiltak |

| Gassporøsitet | Luftinneslutning, utilstrekkelig ventilasjon | Bruk vakuumstøping, optimaliser ventilasjonsdesign |

| Kaldt stenger | Lav smelte- eller matrisetemperatur, dårlig flyt | Hev temperaturen, endre portens plassering |

| Krympeporøsitet | Ujevn størkning, tykke seksjoner | Modifiser kjølekanaler, legg til matere |

| Flash | For høyt trykk eller slitt dyse | Vedlikehold matrisen, optimaliser klemmingen |

| Lodding av matriser | Legeringens vedheft til matrisen | Bruk riktig formbelegg, og kontroller temperaturen |

| Inkluderinger | Oksidforurensning, skitten smelte | Bruk avgassing (Ar-bobling), filtrering |

CpK-studier og Pareto-diagrammer brukes regelmessig for å finne ut hvor feil oppstår og rangere tiltak som trengs for å rette dem.

Simulering og gjennomgang av dysekonstruksjonen

I dag er avanserte støpeflyter bygget opp rundt CAE-verktøy (Computer-Aided Engineering). Ingeniørene utfører digital testing av designene sine med programvare før de produserer noen deler.

Mange utviklere bruker kjente programvareplattformer.

- MAGMASoft

- Flow-3D Cast

- ProCAST

- AnyCasting

Simuleringsmodell:

- Oppførselen til smeltet aluminium når det beveger seg

- Bevegelsen av den faste kanten av polymeren og temperaturendringen i hele smelten

- Sannsynlighet for porøsitet

- Hvordan luft blir fanget i rørledningen

- Spenninger og bøyninger som blir igjen i formen etter at delen er produsert

Med virtuell iterasjon kan verktøykonstruktører oppdage og løse problemer uten å måtte lage verktøyet, noe som bidrar til å spare både tid og penger i både prototype- og produksjonsfasen.

Overflateteknikk, etterfulgt av etterbehandling

Selv om pressstøping gir utmerket form og utseende (Ra ~1,6-3,2 µm), må det ofte brukes ytterligere overflatebehandlinger av enten bruks- eller utseendemessige årsaker.

Vanlige etterbehandlinger:

- Sandblåsing bidrar til å fjerne flammer og oksidavleiringer.

- Tett kontrollerte områder som boringer og planhetskritiske overflater blir laget med CNC-maskinering.

- Øker korrosjonsbestandigheten i chassis eller utvendige deler og er anodiserende.

- Gir styrke og en god finish på den synlige delen av sykkelen.

- Impregnering: Fyller små hull med harpiks for å forsegle en del slik at væsker ikke kan trenge gjennom (f.eks. oljetanker)

Ting du bør tenke på under montering og sammenføyning

Støpte aluminiumsdeler kommer ofte i kontakt med andre metaller, plastmaterialer eller ulike elektroniske enheter. Ingeniørteamene må inkludere:

- En forskjell i materialenes CTE

- Faren for galvanisk korrosjon, som hovedsakelig er forbundet med festemidler av magnesium og stål

- Legeringer med høyt silisiuminnhold, som A380, er vanskelige å sveise.

- Som oftest settes gjengeinnsatsene inn med varme eller ultralyd, siden aluminium er så mykt.

- Strukturelle sammenstillinger kan sveises ved hjelp av boltesveising, liming med lim eller friksjonssveising (FSW).

I tillegg kan EMI-skjerming av batterikapslinger og motorhus for elbiler utføres ved direkte plettering eller overflatebehandling.

Fabrikkinterne støpeceller og automatisering

Bilstøperiene har automatiserte støpeceller som håndterer både høyhastighets- og kontrollerte operasjoner.

- Kapasiteten innen kaldkammerstøping spenner fra 350 til 4 000 tonns klemkraft.

- Disse kalles robotarmer for uttrekking av deler.

- Smøresprøyter er en type utstyr.

- Vakuumsystemer

- Kontrollpaneler som er aktive i sanntid

Alle cellene er utformet for å følge takttid og OEE, og produserer i gjennomsnitt 250-500 deler i timen, avhengig av størrelsen på komponentene.

Laserprofilometre, virvelstrømsonder og synskameraer brukes inline for å kontrollere at bare deler som overholder kravene, sendes videre til nedstrømsoperasjoner.

Bransjen for standarder og sertifiseringer

Ved å oppfylle internasjonale standarder er det garantert at pressstøpte bilkomponenter oppfyller både ytelses- og sikkerhetskrav. Ofte er disse funnene nevnt i:

- Støpetoleranser er forklart i ISO 8062.

- Kvalitetsstyring i bilindustrien dekkes av IATF 16949.

- ASTM B85 er den offisielle standarden for støpegods i aluminiumslegeringer.

- Kjemiske sammensetninger er en del av SAE J452.

- Godkjenningsprosessen for produksjonsdeler, eller PPAP, er en del av AIAG-systemet.

Bremsesystemfester og opphengsknutepunkter er så sikkerhetskritiske deler at CT-skanning og full sporbarhet må benyttes.

Hvordan støtter støping av aluminium til bilindustrien?

1. Vektreduksjon

Jo mindre vekt kjøretøyet veier, desto mer drivstoffeffektivt er det, og desto lavere er karbonutslippet. Med aluminiumsdeler som er laget ved hjelp av "automotive die casting", veier kjøretøyet mindre, men er ikke mindre sterkt eller nyttig.

2. Maksimal produksjonseffektivitet

Masseproduksjon av komponenter gjøres best ved hjelp av pressstøping. Når støpeformene er laget, kan det produseres hundretusener av deler med bare svært små endringer. Derfor er pressstøping av bildeler en kostnadseffektiv løsning for bilproduksjon i stor skala.

3. Dimensjonell nøyaktighet

Produkter fra aluminiumstøping er svært nøyaktige, så det er lite som må bearbeides etter støping. Følgelig øker produktiviteten på linjen, og produksjonskostnadene synker.

4. Fleksibilitet i utformingen

Ved hjelp av dagens CAD- og simuleringsprogramvare kan designere skape komplekse deler som både kan brukes og produseres. Denne høye graden av designfleksibilitet betyr at ingeniørene kan slå sammen flere deler til én støpegodsdel, noe som både reduserer vekten og tiden det tar å montere den.

Ta vare på miljøet og resirkulering

Bilprodusentene legger mer fokus på bærekraft i dag. Også her viser aluminium sterke resultater. Omtrent 90% av aluminiumet som støpes, kan resirkuleres. Skrap fra produksjonen av "bilstøpegods" kan smeltes om en gang til og fortsatt fungere like godt som første gang.

Støping av bildeler med resirkulert aluminium reduserer industriens miljøpåvirkning betraktelig, fordi det bare trengs 5% av den energien som brukes til å lage primæraluminium.

Problemer som bransjen står overfor

Det er likevel noen problemer som følger med støping av aluminium til bilindustrien. Slitasje, porøsitet og termisk utmattelse er vanlige problemer som kan redusere både kvaliteten på delene og verktøyenes levetid. Nye studier og fremskritt innen vakuumstøping, pressstøping og bedre formbelegg bidrar imidlertid jevnlig til å løse disse problemene.

Støpeindustrien i bilindustrien ser ut til å være i vekst, hovedsakelig fordi elbilprodusentene er avhengige av støpt aluminium til batterier, motorer og chassisdeler. Tesla og andre selskaper har bevist at gigastøping kan produsere store bildeler med én enkelt støpemaskin, noe som reduserer antall nødvendige deler og fremskynder monteringen.

Bilindustriens vekst vil være avhengig av støpegods, som tilbyr innovasjon ved å kombinere både mekanisk kvalitet og lettvektsfordeler.

Konklusjon

I dag er bilprodusentene alltid på utkikk etter måter å øke bilens ytelse, spare penger og skåne miljøet på. Støping av aluminium til bilindustrien er den foretrukne metoden for å lage sterke og lette deler i store volumer. Ved hjelp av pressstøping av bildeler kan bilprodusentene oppnå bedre drivstofføkonomi, bedre kjøreegenskaper og en enklere produksjonsprosess. Støping av bildeler brukes strategisk, ikke som en kjepphest, men som en viktig endring i hvordan dagens biler blir til. Med hver eneste høytrykksinnsprøytning endrer støpegods til bilindustrien retningen for mobilitet, fra deler i drivverk og chassis.

Vanlige spørsmål

1. Hva er den vanlige temperaturen som aluminiumsstøping kjøres ved i bilindustrien?

Temperaturene for støping av aluminiumlegeringer varierer fra 660 °C til 710 °C, avhengig av type. Dimensjonsstabilitet og optimal størkning krever kontroll av støpeformtemperaturene rundt 180 °C til 250 °C.

2. Hvilke typer feil oppstår i pressstøpte bildeler, og hvordan håndteres de?

Standardeksempler på defekter er gassporøsitet, kaldstanser og krympekaviteter. Noen av disse problemene kan løses ved hjelp av vakuumassistert støping, nøye utforming av portene, presis temperaturkontroll og simuleringsprogrammer under støpeprosessen.

3. Hvor nærme kommer aluminiumsstøpte deler de nøyaktige dimensjonene?

Støping under høyt trykk gir toleranser på ±0,1 mm for dimensjoner under 25 mm og ±0,2 mm for større dimensjoner. Bilindustrien krever at både planhet og konsentrisitet kontrolleres svært nøye.

4. Kan pressstøpte aluminiumsdeler brukes i elektriske kjøretøy (EV)?

Ja. På grunn av sin letthet, varmeledningsevne og resirkulerbarhet brukes aluminiumstøpegods i elbiler som batterikapslinger, motorhus og omformerhus.

5. Hvilke legeringer brukes oftest når man støper pressstøpte deler til biler?

A380, ADC12 og AlSi10Mg er populære legeringer. Fordi de støper godt, har et godt styrke/vekt-forhold og motstår korrosjon, er de perfekte til bildeler med høy ytelse.

0 kommentarer