Støping av biler er en støpeproduksjonsprosess som brukes til å lage spesialtilpassede bilkomponenter i metallegeringer. I denne prosessen sprøytes smeltet metall inn i en gjenbrukbar form eller dyse under høyt trykk. Metallene som vanligvis brukes er aluminium, magnesium eller sink. Denne teknikken skaper komplekse former. Disse delene har høy dimensjonsnøyaktighet og utmerket overflatefinish.

Mange bildeler produseres ved hjelp av pressstøping. Disse inkluderer:

- Sylinderhoder og blokker

- Girkasser og girhus

- Kontrollarmer og knokler

- Braketter og understellskomponenter

- Koblinger og hus

Den produsenter av trykkstøping bruker vanligvis aluminium, magnesium eller sinkmetall. Fordi deler av disse materialene er lettere, kan kjøretøyene bruke mindre drivstoff.

Vet du at produsenter lager 70% av kjøretøydeler ved hjelp av pressstøping?

La oss lære den grunnleggende verdien av pressstøpte komponenter til bilindustrien i å produsere sikre, drivstoffeffektive og ytelsesorienterte kjøretøy.

Støping av komponenter til bilindustrien

Metalldelprodusentene som lager deler til bilindustrien ved hjelp av pressstøping, er kjent som pressstøpte komponenter til bilindustrien. På grunn av trykkstøpemetoden kan du få nøyaktige former med jevn finish og lang holdbarhet.

Aluminiumslegeringer er de ledende materialalternativene. Med disse kan du lage lettere deler som bruker mindre drivstoff. Ved pressstøping smeltes først det valgte metallet ved smeltepunktene (f.eks. er aluminiums smeltepunkt 660,3 °C). Produsentene bruker deretter høyt trykk for å overføre dette smeltede materialet til en form, også kjent som en dyse.

Fokus på ulike støpeparametere som formtemperatur (150-300 °C), injeksjonstrykk (10-200 MPa) og avkjølingstid (5-30 sekunder) for høy kvalitet. Denne effektive metoden støtter komplekse design og masseproduksjon. Du kan dra nytte av den for bilindustriens krav.

Typer støpte komponenter til bilindustrien

Motorkomponenter

Støpekomponenter til biler inkluderer topplokk, motorblokk og veivhus, som driver kjøretøyet. De bruker mye drivstoff for å skape bevegelse. I tillegg tåler disse delene av kjøretøyet høye temperaturer og akkumulerer ikke for mye varme. De kan for eksempel håndtere intense temperaturer og trykk på så mye som henholdsvis 300 °C og 200 bar.

Valg av aluminiummateriale kan virkelig fremskynde konstruksjonen av bildeler, ettersom det også forbedrer flyten av smeltet materiale med opptil 40% under injeksjonen. En bedre flyt av metall vil fylle innsiden av støpeformen jevnt og redusere antall defekter. Dessuten bidrar riktige kjølesystemer til å størkne metallet jevnt og forhindre sprekker. Hvis du for eksempel bruker en vannkjølt form, må du holde temperaturen oppe på 30 til 50 °C.

Alle de riktige støpemetodene og programmeringen bidrar til å få sterke og perfekte priser uten skjevhet. I tillegg til å beskytte mot sprekker, gir disse metodene deg også det beste kvalitetsresultatet med konsistens.

Noen ganger trenger du nøyaktige dimensjoner for montering og kritisk ytelse. Derfor er støping av bilindustrien løsningen som gir deg så lite som 0,1 mm nøyaktighet i dimensjonene.

Komponenter til girkasse og drivverk

Transmisjonen og drivlinjekomponentene, som girkasser og differensialhus i bilindustrien, tar kraft fra motorene. Slik at de leverer til hjulene. Det gjør at de til slutt begynner å rotere og beveger kjøretøyet fremover.

De utsettes for høye dreiemomenter og rotasjonskrefter. Derfor foretrekker produsentene materialer som magnesium- og aluminiumslegeringer. Disse metallene reduserer vekten opp til 30% og holder den rundt 20 til 50 kg.

I tillegg må du legge til styrke i disse delene for å håndtere et høyt dreiemoment. Det kan ligge på rundt 200-500 Nm, men er helt avhengig av kjøretøyet. Videre må holdbarheten til delene være på rundt 150 000+ miles.

Hvis du tar hensyn til alle disse nødvendige aspektene under produksjonen, vil delene dine overføre kraft på en smidig måte. De vil ikke forårsake rykk eller støy, som i automatiske biler. Presis produksjon minimerer faktisk sprekker, slitasje, feiljustering og girglidning i disse viktige delene.

Strukturelle komponenter

Vanligvis håndterer fjæringsdeler i kjøretøy belastninger på 10 000-15 000 N. Dette er elementene som produsentene lager for å absorbere støt på opptil 3 000 N. De håndterer effektivt ujevnheter i veien, jettegryter eller plutselige oppbremsinger.

Aluminium er et godt valg på grunn av den lave vekten. Produsentene varmebehandler aluminiumslegeringer ved 300-500 °C. På den måten forbedrer de den generelle styrken til delene og reduserer defekter.

Fordi valg av dårlig materiale eller design kan føre til at delen ikke fungerer i tøffe situasjoner. De kan forårsake bøying, brudd eller slitasje. Derfor er det viktig at riktig materiale og nøyaktig design støtter kjøretøyets vekt, reduserer vibrasjoner og absorberer støt fra veien.

Elektriske komponenter

Den elektriske komponenten i bilindustrien forsyner kjøretøyene med strøm og styrer signaler. De beskytter de følsomme systemene. Eksempler er kontakter, ledningsnett, releer, sensorer, brytere og kontrollmoduler.

Produsentene produserer ledningskontakter som tilfører tilstrekkelig strøm, for eksempel 10-50 ampere, til å drive lys, sensorer og elektronikk. De lager ledningsnettbunter der en eller flere ledninger føres sammen og organiserer dem slik at de kan kobles til på riktig måte.

Du kan forlenge levetiden til disse følsomme delene med opptil 10+ år ved å påføre belegg. Bruk av sink eller aluminium forhindrer dessuten korrosjon. I tillegg forhindrer nøyaktige produktprofildimensjoner og -design overoppheting, løse koblinger eller feil. På den måten kan du spare delene dine og sørge for at de fungerer pålitelig under alle forhold.

Fordelene med pressstøpte komponenter til bilindustrien

- Som vi allerede har lest, reduserer pressstøping i bilindustrien vekten av deler som motorblokker eller girkasser med rundt 30%.

- Hvis du for eksempel produserer en girkassedel i aluminium ved hjelp av pressstøping, kan delen inneholde 25% mindre vekt enn en del i stål.

- Den lette trykkstøpt del forbedrer drivstofføkonomien i kjøretøy med opptil 10%.

- Støpeprosesser sløser ikke med materialpallene og kan spare opptil 15% i produksjonskostnader sammenlignet med andre bearbeidingsprosesser som smiing.

- Ved å velge riktig produktprofil og gjøre drastiske endringer i designfunksjonene kan du unngå ekstra trinn som sliping eller polering. Resultatet er at støpeformen sømløst produserer fine kanter med glatte overflater.

- Du kan også velge avanserte kjølekanaler for å redusere sprekkdannelser og øke delens styrke.

- Denne prosessen gjør det mulig å få detaljerte deler med minimal tykkelse og en dimensjonsnøyaktighet på rundt 0,05 mm.

- Med denne teknikken kan man oppnå design med perfekt passform.

- Produsentene bruker pressstøping for å gjøre bildelene tryggere og mer effektive ved å gi dem de nødvendige aspektene, som innovativ design og estetisk utseende.

Produksjonsprosesser og teknikker

Trinnene som inngår i pressstøpeprosessen

Normalt vil pressstøping av komponenter til bilindustrien innebærer fire hovedtrinn som kan være:

- Smelting

- Injeksjon

- Størkning

- Utstøting

Først velger vi et materiale som aluminium. Deretter smelter vi pallene i en ovn til de når en temperatur på rundt 700 °C. Alle materialer har forskjellige smeltepunkter, for eksempel aluminium som smelter ved 660,3 °C, magnesium som smelter ved 650 °C og sink som smelter ved 419 °C.

Når disse små partiklene omdannes til flytende form, heller produsentene dem i støpeformer, den såkalte injeksjonsprosessen.

Disse formene inneholder samme produktform. Deretter påfører de høyt trykk, som kan variere fra 10 til 100 bar for magnesium- eller aluminiummetaller. Metallet begynner å endre flytende form til fast form etter hvert som kjølekanalene, som luft eller kaldt vann, strømmer rundt formen.

Herdingsprosessen tar vanligvis 10 til 100 sekunder for å herde delene. Og i utstøtningsfasen blir delene klare for fjerning.

Fordeler og ulemper med ulike støpeteknikker

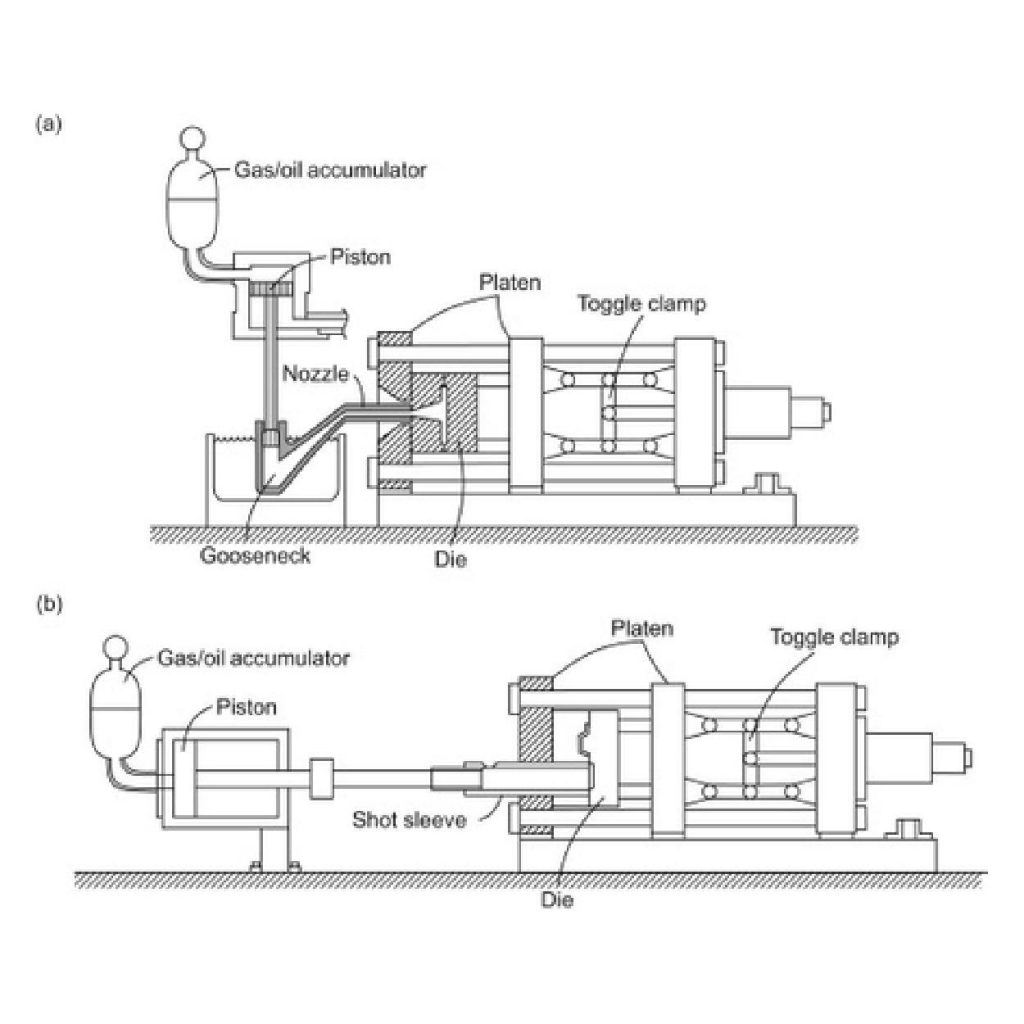

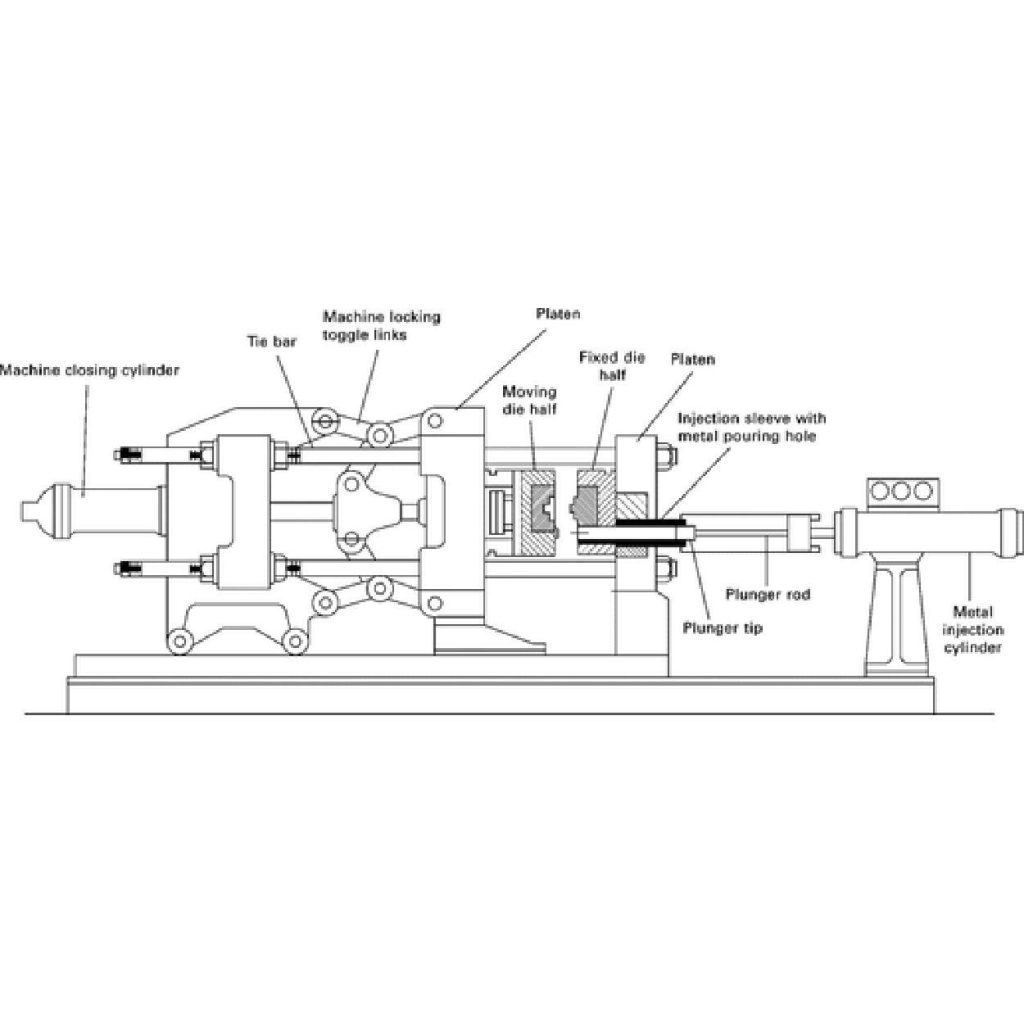

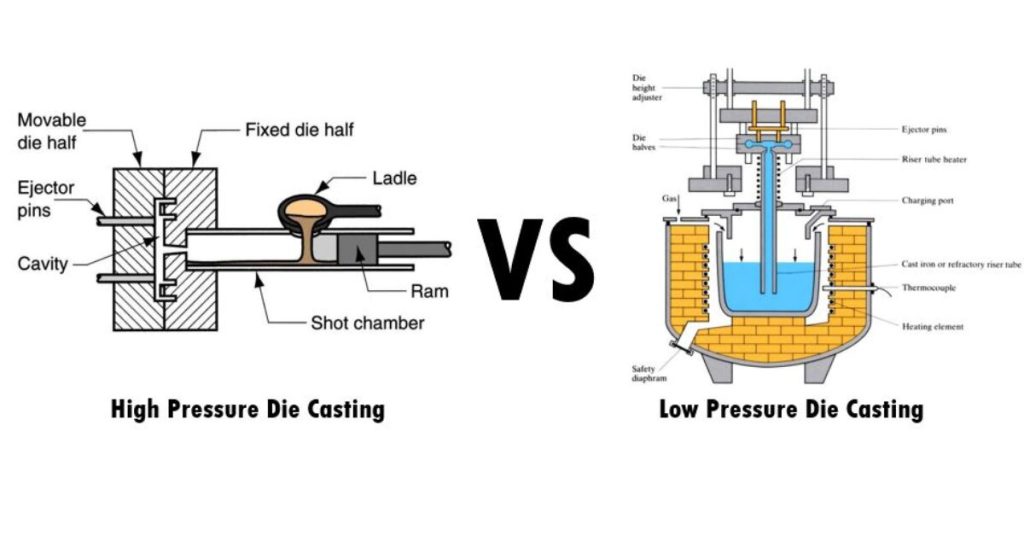

Høytrykksstøping:

Blant de ulike produksjonsalternativene er høytrykksstøping det ledende. Den bruker et trykk på opptil 100 bar for å sprøyte metallet inn i formen. Denne teknikken lar deg lage sterke deler og ta kortere tid for produksjonssykluser. Imidlertid er den automatiske støpeformen som produsentene bruker i dette oppsettet så kostbar som $5,000 til $10,000 per form, noen av støpeformene til bilindustrien er enda mer enn den kostnaden.

Lavtrykksstøping:

Du bør foretrekke lavtrykksstøpeprosessen for større eller større deler av bilindustrien. Fordi det bruker mindre trykk, som kan være rundt 10 bar, og ikke skader den faktiske formen på delene som fyller formen ordentlig.

Denne metoden bruker mer tid på å lage delikate deler, men kan være billigere (fra $1 000 til $3 000) enn høytrykkssystemer.

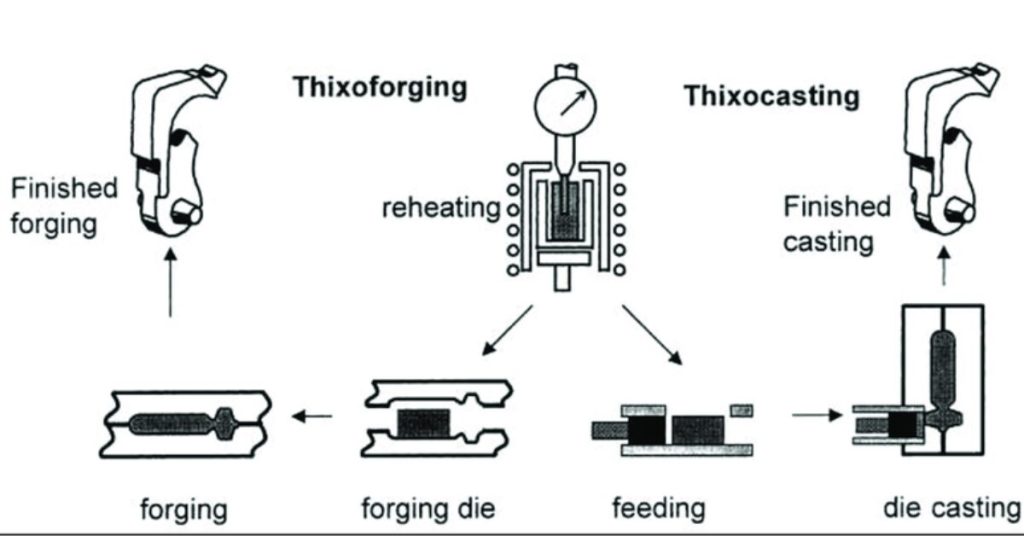

Thixocasting:

Behovet for spesialiserte emner og maskiner gjør thixocasting kostbart sammenlignet med andre metoder. Produsentene bruker disse maskinene til å blande metallpartiklene før de skiftes ut i formen. Du kan produsere deler med færre defekter. Denne metoden kan også redusere materialavfallet med opptil 20%.

Dataassistert konstruksjon (CAD) og produksjon (CAM)

Ved å kombinere støpeprosessen med dataassistert design (CAD) og produksjonsapplikasjoner (CAM) kan du heve produksjonsnivået. Du kan begynne å designe støpeformen for bilindustrien ved hjelp av CAD-programvare.

Denne programvaren viser det faktiske utseendet og identifiserer de områdene der det er behov for endringer. Til slutt har du den helt riktige designen av støpeformen til bilindustrien før vi begynner å lage formen. Det kan ta rundt 2 til 5 dager.

CAM-verktøy styrer maskinoppsettene for å lage støpeformen og bildelene i henhold til designene dine. Det tar vanligvis 5 til 10 dager (avhengig av prosjektets spesifikasjoner) å fullføre prosessen, og resultatet er et produkt med få defekter.

Viktigheten av riktig utforming og vedlikehold av matriser

Velg materialet til matrisen med omhu mens du veier produktparametrene dine. Fordi riktig formdesign og ytelse kan forandre produktets form fullstendig. Det påvirker også produksjonskvaliteten og syklustiden.

Hvis du for eksempel designer støpeformen i en brønn, kan du øke produksjonshastigheten med opptil 30% og redusere kostnadene med opptil 20%.

I tillegg trenger alle maskineringsdeler regelmessig vedlikehold, og det gjør også disse formkonstruksjonene. Inspiser funksjonsfeil og gjør endringer umiddelbart for å forhindre slitasje.

Vanlige metoder for kvalitetskontroll

Når produktet er klart, bruker produsentene ulike metoder for kvalitetskontroll. For eksempel røntgeninspeksjon for å avdekke innvendige feil, fargepenetrasjon for å avdekke overflatesprekker og ultralydtesting for verifisering av materialintegritet.

På denne måten kan de sikre at du støper deler i henhold til dine forventninger.

De kontrollerer størrelsen og formen på profilproduktet og sørger for at designene deres passer som hånd i hanske. Denne prosessen kalles også dimensjonskontroll.

De finner også lekkasjeområdene og fikser dem ved å påføre fugemasse eller andre limtyper. I tillegg har hver del noen spesifikke strukturelle egenskaper, så støperne ser om delen beholder materialegenskapene under metallurgisk analyse.

Kvalitetsinspeksjonsfaser er nødvendige, spesielt for støpte komponenter til bilindustrien. Det gjør det mulig for oss å finne feil tidlig og eliminere eventuelle utilsiktede skader, noe som forbedrer ytelsen.

Materialvalg og egenskaper

| Materialer | Legeringstyper | Strekkfasthet | Strekkfasthet | Utmattingsstyrke | Duktilitet |

| Aluminiumslegeringer (i 60% av trykkstøpte deler) | A380, A383, A413 og ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Sinklegeringer (i 20% av trykkstøpte deler) | Zamak 3, Zamak 5 og ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Magnesiumlegeringer (i 10% av trykkstøpte deler) | AZ91D, AM60B og AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Kobberlegeringer (i 5% av trykkstøpte deler) | C85800, C86200 og C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Andre materialer

- Du kan bruke tinnlegeringer til lodding og lodding

- Blylegeringer er alternativene for batteri- og strålingsskjermingsapplikasjoner

- Nikkellegeringer kan brukes til å lage høytemperaturdeler, for eksempel kjøretøy

- Titan er det tøffeste metallet og gir tilstrekkelig styrke til bruk i romfart og biomedisinske applikasjoner.

Konklusjon

Produsenten lager bildeler ved hjelp av pressstøpeprosessen. De fokuserer på å redusere den faktiske vekten slik at delene øker drivstoffeffektiviteten i kjøretøyene. I tillegg til flere funksjoner som korrosjonsbestandighet, styrke, holdbarhet og til og med glatte overflater, kan du oppnå med denne metoden. De vanligste metallene du kan velge mellom er aluminium, magnesium og sink. Finn ditt ekspertteam for trykkstøping som Alu Die Casting.

Ofte stilte spørsmål (FAQ) om støping av biler

1. Hva er støping av bilindustrien?

Støping av bildeler er en produksjonsprosess der smeltet metall (vanligvis aluminium, magnesium eller sink) sprøytes inn i en gjenbrukbar stålform under høyt trykk. Denne prosessen skaper komplekse bildeler med utmerket dimensjonsnøyaktighet, styrke og glatt overflatefinish.

2. Hvorfor er pressstøping viktig i bilindustrien?

Trykkstøping gjør det mulig å produsere lette, holdbare og kostnadseffektive bildeler. Ved å redusere vekten på komponentene bruker kjøretøyene mindre drivstoff, oppnår høyere effektivitet og gir lavere utslipp, samtidig som styrke og ytelse opprettholdes. slik at pressstøping i bilindustrien er nyskapende teknologi.

3. Hvilke bildeler lages vanligvis ved hjelp av pressstøping?

Mange kritiske bilkomponenter lages ved hjelp av støpeprosessen, som f.eks:

- Sylinderhoder og motorblokker

- Girkasser og differensialhus

- Opphengsarmer og strukturelle braketter

- Elektriske kontakter, hus og sensorer

4. Hvilke metaller brukes i pressstøping til bilindustrien?

De viktigste metallene er:

- Aluminiumslegeringer: Lett, korrosjonsbestandig og mye brukt til motor- og transmisjonsdeler.

- Magnesiumlegeringer: Svært lett (opptil 30% lettere enn aluminium) og brukes til transmisjons- og strukturkomponenter.

- Sinklegeringer: Sterk, korrosjonsbestandig og brukes ofte til elektriske og mindre presisjonskomponenter.

5. Hva er de viktigste fordelene ved å bruke pressstøpte bilkomponenter?

- Vektreduksjon på opptil 30% sammenlignet med stål

- Forbedret drivstofføkonomi (opptil 10%)

- Høy dimensjonsnøyaktighet (så lite som ±0,05-0,1 mm)

- Utmerket overflatefinish, noe som reduserer etterbehandlingstrinnene

- Sterke, slitesterke deler som tåler varme, dreiemoment og trykk

- Kostnadsbesparelser på opptil 15% i masseproduksjon

6. Hva er de viktigste støpemetodene som brukes til bildeler?

- Støping under høyt trykk (HPDC): Rask og nøyaktig, best egnet for høyvolumproduksjon.

- Lavtrykksstøping (LPDC): Egnet for større, mer komplekse deler.

7. Hvor nøyaktige er pressstøpte komponenter til bilindustrien?

Trykkstøping gir eksepsjonell nøyaktighet, med toleranser så små som 0,05-0,1 mm. Dette sikrer presis montering av motor, girkasse og strukturelle komponenter uten omfattende maskinering.

8. Hvor holdbare er pressstøpte bilkomponenter?

Når de er riktig konstruert og produsert, kan pressstøpte komponenter i transmisjons- og drivverkssystemer holde i over 150 000 km. Strukturelle deler tåler krefter på 10 000-15 000 N, mens motordelene tåler temperaturer på opptil 300 °C og trykk på 200 bar.

9. Hvilken rolle spiller kvalitetskontroll i pressstøping av biler?

Produsentene bruker avanserte kvalitetskontrollmetoder som røntgeninspeksjon (for å avdekke indre feil), ultralydtesting (for materialstyrke) og dimensjonskontroll (for nøyaktighet). Disse trinnene sikrer at pressstøpte komponenter oppfyller standarder for sikkerhet, ytelse og pålitelighet.

10. Hvorfor er aluminium det foretrukne materialet i pressstøping til bilindustrien?

Aluminiumslegeringer kombinerer styrke, lettvektsegenskaper og god varmeledningsevne. De reduserer vekten på kjøretøyet med opptil 25%, forbedrer smelteflyten under støping og motstår korrosjon, noe som gjør dem ideelle til motorblokker, girkasser og strukturelle komponenter.

11. Hvordan kan pressstøping redusere produksjonskostnadene?

Trykkstøping minimerer materialavfallet, reduserer behovet for ytterligere maskinering og gjør det mulig å masseprodusere komplekse deler. Sammenlignet med smiing eller maskinering kan pressstøping spare opptil 15-20% i produksjonskostnader.

12. Hvor lang tid tar det å produsere en pressstøpt bilkomponent?

Produksjonstiden avhenger av delens kompleksitet. En typisk syklus omfatter smelting, innsprøyting, størkning og utstøping, men det er flere oppgaver som må utføres for støpedeler til bilindustrien, blant annet maskinering, hullboring og gjengetapping. I tillegg finnes det overflatebehandlinger for noen bildeler, som pulverlakkering, maling, E-belegg osv. Hvis støpeform ennå ikke er produsert, vil det ta ca. 5-10 uker å lage støpeformen før hele støpeprosessen starter.

0 kommentarer