Tenk på at du kjører bilen din på motorveien, og at den går jevnere, holder lenger og tåler selv de vanskeligste forhold uten å svette. Det er det som er trikset med sofistikert produksjon i bilindustrien. Som erfaren ingeniør med mer enn 20 år i bransjen har jeg vært vitne til hvordan nyvinninger i delproduksjonen påvirker kjøretøyenes ytelse. I dag har vi kastet oss over de beste støpte motorkomponentene som forvandler bilens pålitelighet. Det handler ikke bare om å senke utgiftene, men også om at disse tett skulpterte komponentene er designet for å tåle varme, trykk og slitasje som ingen annen teknologi kan måle seg med, og dermed vil bilen din forbli pålitelig kilometer etter kilometer. Støping har vært en av grunnsteinene i dagens motordesign, ettersom det gjør det mulig å skjære ut delikate former, noe som ikke kan erstattes av noen annen teknologi.

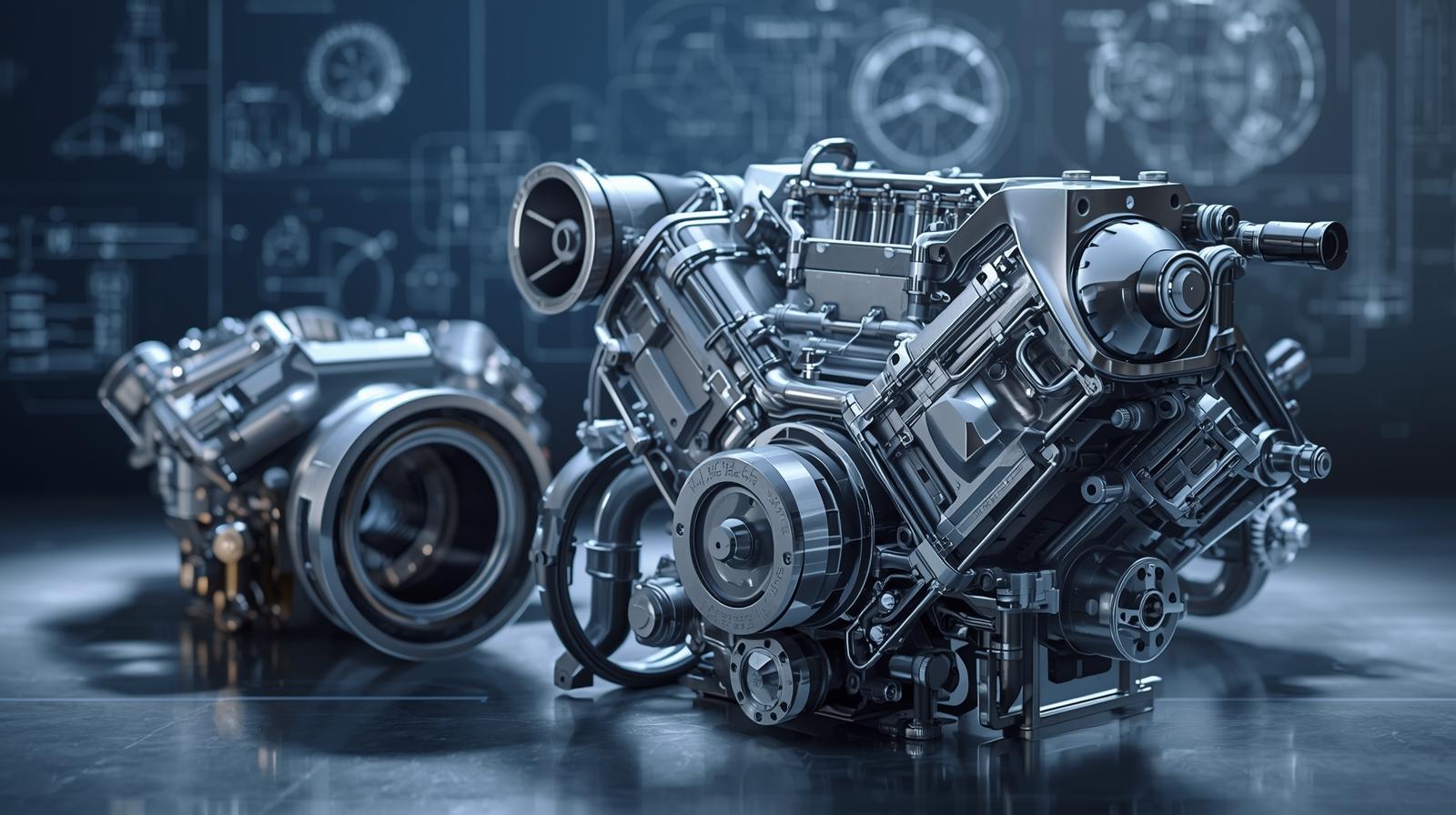

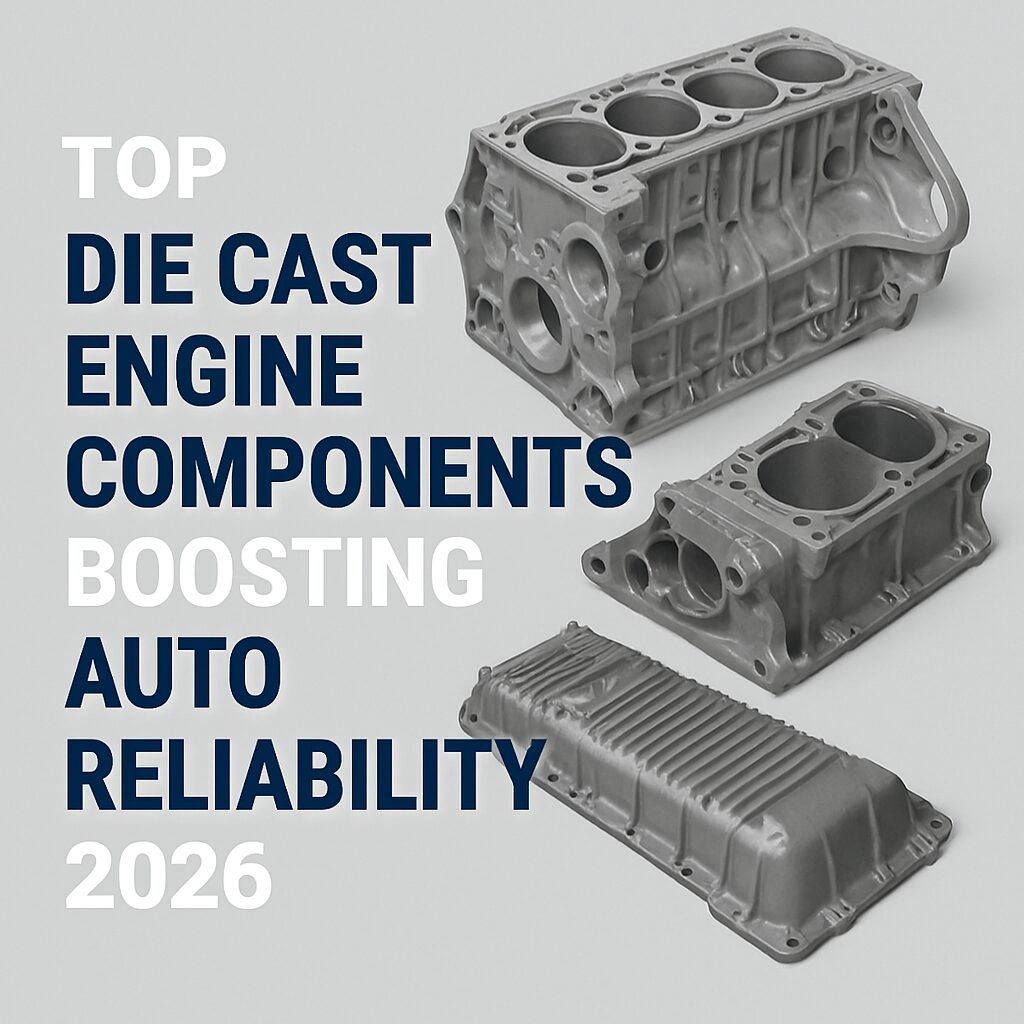

Hva er pressstøpte motorkomponenter?

Støpte motorelementer er deler som er produsert ved hjelp av en høytrykksinnsprøytningsprosess der smeltet metall under høyt trykk sprøytes inn i en form for å produsere komplekse former. Det er en ideell metode å bruke i bilindustrien, siden de lette, men sterke komponentene lett kan passe inn i motorenheter. Forestill deg at det er som å bake en kake, men at du har byttet ut røren med legeringer som aluminium eller magnesium. Resultatet? Komponenter som ikke bare er slitesterke, men som også er korrosjonsbestandige og tåler termisk stress. I motorer omfatter alle disse delene kjernestrukturen helt til ekstrahusene, som også er ment å effektivisere ytelsen. Hvorfor elsker bilprodusentene dem? Til å begynne med muliggjør pressstøping trange toleranser, noe som innebærer at delene kan produseres med snap-on-passform uten ytterligere maskinering. Dette sparer monteringstid og mulige årsaker til feil.

Støpeprosessen: En rask oversikt

For å verdsette disse elementene, er det bedre å kjenne til produksjonsprosessen. Støpeprosessen begynner med å smelte metallegeringer i en metallovn, som vanligvis har en temperatur på mer enn 1200 grader Fahrenheit når det er med aluminium. Etter smeltingen presses metallet inn i en form (eller dyse) av stål under stort trykk, vanligvis opp til 20 000 psi. På denne måten presses materialet inn i alle sprekker og danner detaljerte detaljer som kjølekanaler eller monteringsbraketter i ett og samme press. Delen kan deretter kjøles ned og stivne, før den støpes ut, trimmes og av og til varmebehandles for å gi økt seighet. Kvalitetskontrollene forhindrer porøsitet og defekter som kan føre til sprekker på grunn av motorspenninger. Det finnes to grunntyper, nemlig høytrykksstøping (HPDC), der delen er tynn, og lavtrykksstøping, der delen er tykk. HPDC har blitt mye brukt i motorer på grunn av sin høye hastighet og nøyaktighet. I løpet av min karriere har jeg ledet pressstøpelinjer der et team med én maskin kunne lage hundrevis av komponenter i løpet av en time. Denne skalerbarheten reduserer kostnadene, men går ikke på bekostning av de høye standardene som har en direkte effekt på bilens pålitelighet på grunn av mindre produksjonsvariasjoner.

De viktigste fordelene med støpte motorkomponenter i bilindustrien

Støpte motorkomponenter som gir styrke, lettvekt, effektivitet, presisjon og pålitelighet i bilindustrien

Støpte motorkomponenter har et overflødighetshorn av fordeler som har en direkte positiv innvirkning på kjøretøyets levetid. Dette er grunnen til at de er en "game-changer".

Lettvektskonstruksjon

Støpte aluminiumskomponenter har gått så langt som å spare 30 prosent av motorvekten i forhold til jerndeler, noe som gir bedre drivstofføkonomi og minimal belastning på andre systemer.

Overlegen styrke i forhold til vekt

Disse komponentene tåler høye trykk og temperaturer uten å deformeres på grunn av den tette mikrostrukturen som støpes.

Utmerket termisk styring

Varmen bygger seg ikke opp i metaller som aluminium, fordi metallene leder bort varmen.

Motstandsdyktighet mot korrosjon

Belegg på legeringer og materialegenskaper forhindrer rust og andre former for kjemisk slitasje, noe som passer godt til motorer som er følsomme for oljer, kjølevæsker og eksosgasser.

Kostnadseffektiv produksjon

Masseproduksjon reduserer også enhetskostnadene og gjør det mulig for bilprodusenten å tjene mer penger på den generelle designen.

De beste støpte motorkomponentene som øker påliteligheten

De beste diecast-motordelene som skaper et sprut i bilens pålitelighet. Jeg vil påpeke de beste, detaljere funksjonene deres, og hvorfor de ikke kan legges bort.

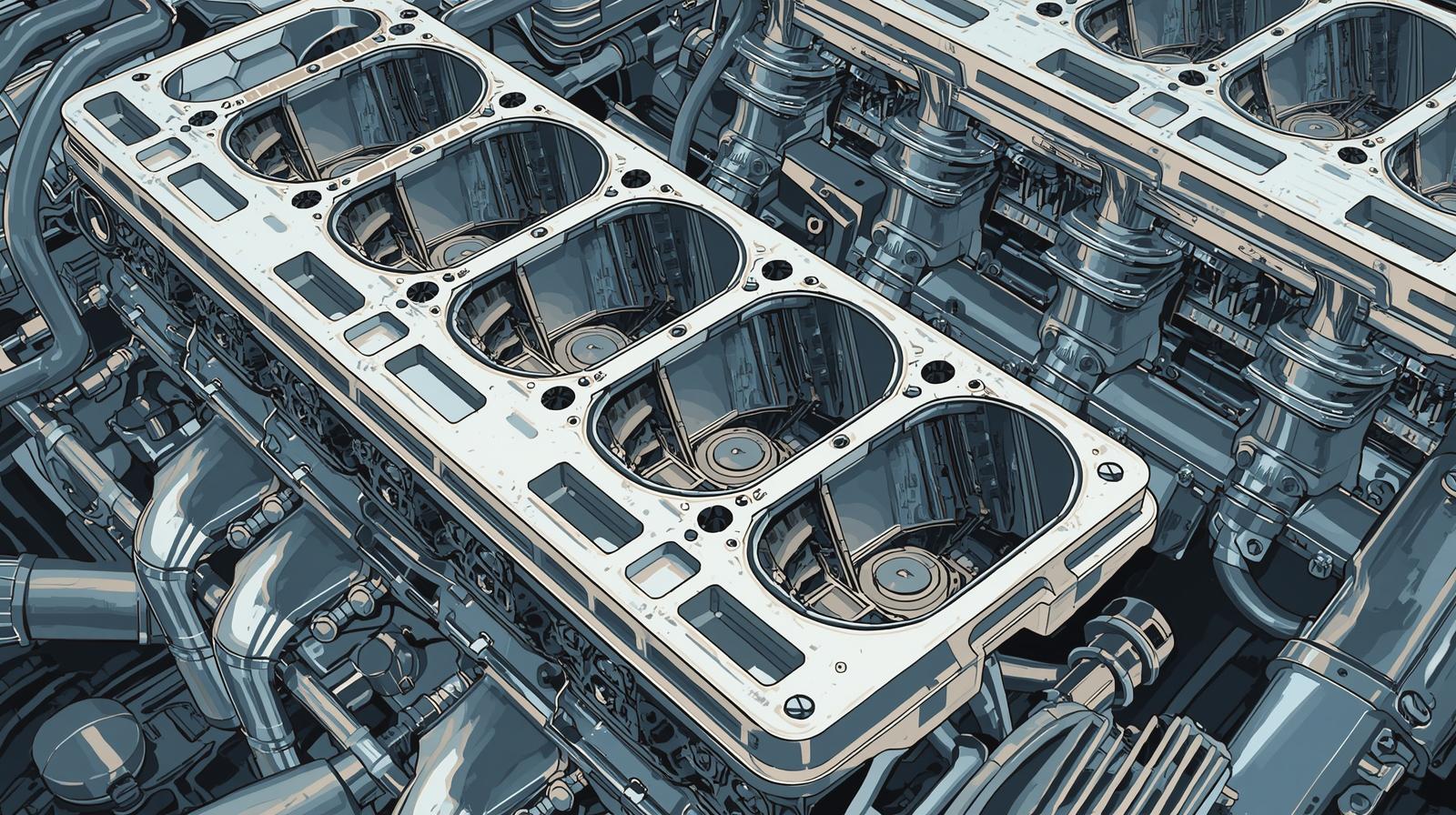

Motorblokker: Grunnlaget for kraft

Motorblokken utgjør hjertet i enhver motor, med sylindrene, veivakselen og andre viktige innvendige deler plassert i motorblokken. Pressstøpte aluminiumsblokker er også etterspurt, ettersom støpejern brukes i de fleste biler i dag. Hvorfor pressstøpt? Den har innebygde vannkapper og oljegjennomføringer som forbedrer kjølingen. Denne konstruksjonen eliminerer problemer med termisk ekspansjon, slik at man unngår lekkasjer og trykkvedlikehold under kompresjon. I ytelsesbiler, som BMW og Ford, brukes støpejernsblokker, noe som bidrar til å holde vekten nede og gir bedre ytelse og hastighet, og motoren trenger ikke å bli overopphetet under kjøring.

Topplokk: Håndtering av forbrenningskaos

Topplokk for biler utviklet for å kontrollere forbrenningen, forbedre effektiviteten og øke motorens ytelse

Ventiler, tennplugger og innsprøytningsdyser finnes på toppen av blokken og kalles sylinderhoder. Støpegods er bedre i dette tilfellet, da de er designet med høye portformer som gir best luftstrøm. Støpte topplokk laget av aluminium er lettere og har en bedre varmeledning sammenlignet med jern, og dermed minimeres sannsynligheten for vridning når de utsettes for ekstreme forhold. Dette betyr pålitelighet når det gjelder ventilenes sete og en reduksjon av feil i toppakningen. Toyota-motorer har for eksempel støpte hoder som har overlegne kjølesystemer som øker effektiviteten og holdbarheten. Dette betyr pålitelighet i form av redusert antall overhalinger og forbedrede utslipp. Jeg har skrudd på motorer der utskifting av støpte hoder økte effekten med 10-15 prosent, og økte intervallene mellom service til en reell service for den daglige sjåføren.

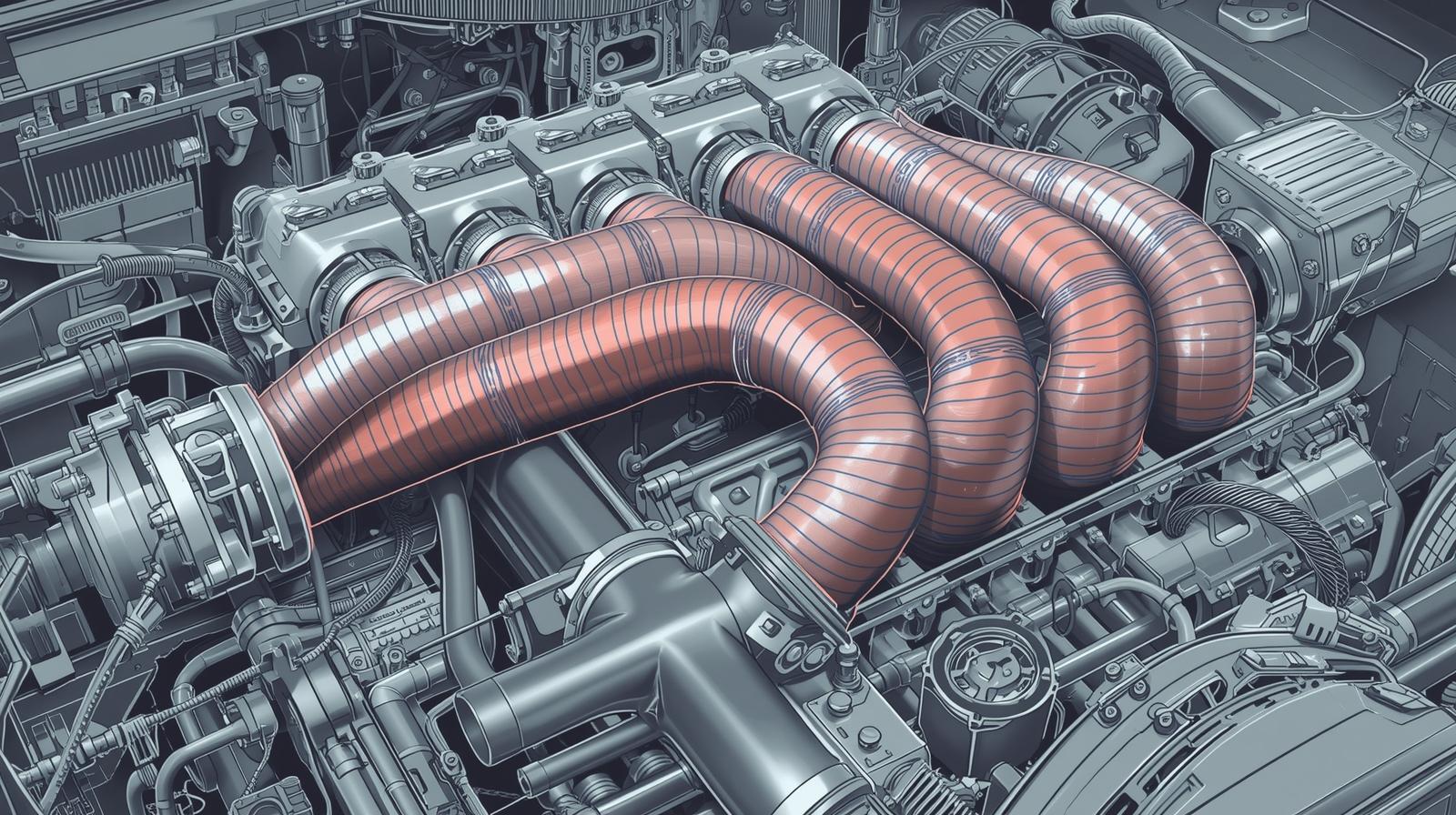

Inntaksmanifolder: Optimalisering av luftstrømmen

Motorens inntaksmanifolder er utformet for å optimalisere luftstrømmen, drivstofffordelingen og den generelle ytelsen

Luften (og eventuelt drivstoffet) føres videre til sylindrene via innsugningsmanifolden. Støpte konstruksjoner, spesielt av aluminium eller magnesium, har glatte innvendige overflater slik at de tillater fri flyt. En slik nøyaktighet reduserer turbulensen og garanterer en jevn fordeling av blandinger på tvers av sylindrene. Resultatet? Mindre tendens til detonasjon, noe som vanligvis ødelegger driftssikkerheten. Jevnere tomgangskjøring, overlegen gassrespons og redusert forekomst av restriksjoner på tomgang. I bilmodeller som Silverado fra Chevrolet har de støpte manifoldene sensorer og aktuatorer for å forbedre den elektroniske kontrollen og diagnostikken. Ifølge mine felttester har disse komponentene evnen til å forbedre drivstoffeffektiviteten (5-8 prosent), noe som indirekte øker påliteligheten gjennom stress på motoren.

Girkassehus: Girskift med styrke

Girkassehusene er teknisk sett ikke en motorkomponent og fungerer sammen med motoren, selv om de vanligvis er laget av pressgods. De inneholder tannhjul og clutcher, som skal kunne motstå det konstruksjonsmessige trykket fra dreiemoment og vibrasjoner. Husene av trykkstøpt aluminium er harde, men lette i vekt, og sprekker knapt på grunn av støt eller termisk syklus. De har også innebygde monteringspunkter og er enkle å montere. Denne konstruksjonen i automatgirkasser fra produsenter som GM reduserer væskelekkasje og justeringsproblemer, noe som er viktig for den langsiktige driftssikkerheten. Jeg har vært vitne til at pressstøpte hus har redusert vedlikeholdskostnadene med 20 prosent fordi de er så effektive når det gjelder å holde ut stopp og kjøring.

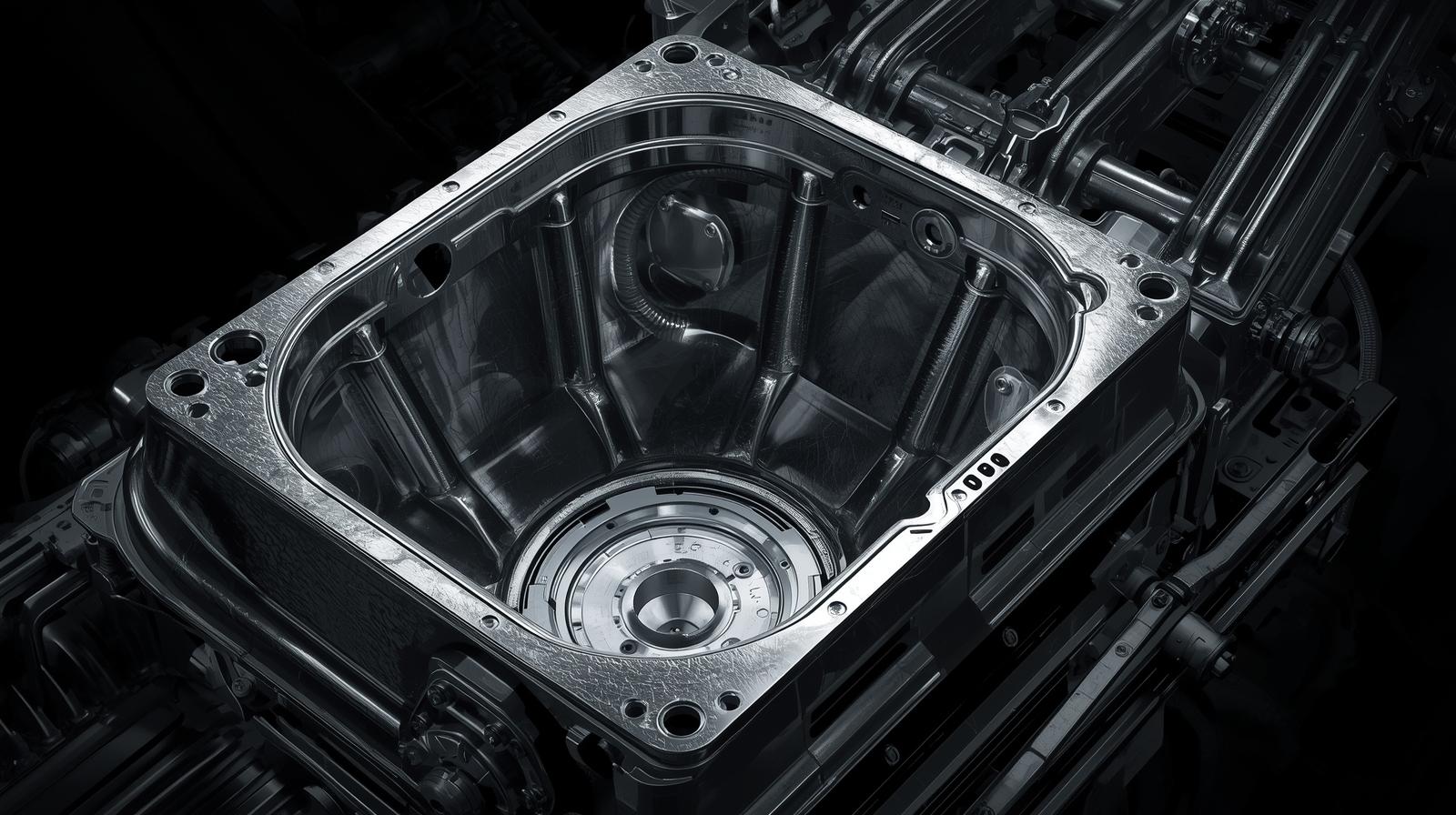

Oljetanker og kummer: Holder ting smurt

Motoroljetanker og -kummer som er utformet for å lagre, sirkulere og opprettholde smøring av kritiske komponenter

Smøremiddelet samles opp ved hjelp av oljetanker i bunnen av motoren. Baffler er stemplet inn i de støpte pannene for å unngå oljesult i harde svinger. Den harde konstruksjonen forhindrer bulker på grunn av rusk fra veien, og holder oljetrykket på et standardnivå. Aluminium er også korrosjonsbestandig, noe som gir bedre beskyttelse mot fuktighet. Når det gjelder offroadere som Jeep-modellene, sørger støpte oljetanker for smøring selv i vippeposisjon, noe som eliminerer tilfeller av lagerfeil. Disse pannene kan være svært slitesterke, og min erfaring fra ombygging av motorer er at de har en tendens til å være mer slitesterke enn andre deler av bakenden, noe som er en faktor for generell pålitelighet.

Ventildeksler: Forsegling av toppenden

Ventildekselet holder oljen inne i ventildekselet og beskytter ventiltrekket mot forurensninger. Støpte ventildeksler er lette og har innstøpte pakninger eller tetninger. Dette reduserer lekkasjepunktene og forenkler monteringen. De har også vibrasjonsdempende egenskaper som demper motorlyden. PCV-systemene er en del av de støpte ventildekslene i luksusbiler fra Mercedes for å forbedre utslippene og redusere ansamling av slam. Fordelene med pålitelighet er færre oljesøl som ville vært katastrofale hvis de ikke ble forhindret.

Andre bemerkelsesverdige komponenter

- Stempelhus og medbringere: Støpt for å passe perfekt for å minimere slag og slitasje på stemplene.

- Deksel for kjedehjul: Disse brukes til å dekke forenden, og har innebygde tetninger for å sikre lekkasjefri bruk.

- Vannpumpehus: Synlig kjølevæskestrøm, overoppheting unngås.

Alle disse verkene er ganske støttende, men til sammen danner de en symfoni av tillit.

Hvordan pressstøpte motorkomponenter forbedrer bilens generelle pålitelighet

Presisjonsstøpte motorkomponenter utviklet for å forbedre holdbarheten, redusere vekten og øke påliteligheten i kjøretøy

Én ting er å liste opp deler, en annen ting er å observere hvordan de ulike komponentene fungerer sammen, slik at de kan samarbeide mer effektivt. Støpte motorkomponenter øker påliteligheten ved å redusere vekten på fester og drivverk, samtidig som forbedret varmestyring gir lengre levetid for pakninger og tetninger. Ta hensyn til vibrasjoner: Stivheten til pressstøpte deler absorberer overharmoniske svingninger, og det oppstår ikke utmattingssprekker. Disse komponentene er gunstige for variable belastninger i elektriske kjøretøy med hybridmotorer eller rekkeviddeforlengere (f.eks. elbiler). Bransjerapporter viser at kjøretøy som bruker pressstøpte komponenter i stor utstrekning, har en feilprosent på 15-20% redusert under utholdenhetstester. Det er bevis fra den virkelige verden. Gjennom rådgivning om pålitelighetsprogrammer har jeg anbefalt produsenter å vurdere pressstøping som den viktigste teknologien å bruke i områder med høy belastning, noe som fører til forlenget garanti og kundetilfredshet.

Eksempler og casestudier fra den virkelige verden

Ta Tesla Model 3: Tesla har laget det bakre understellet av støpegods: Motorfestene er støpt som en del av det bakre understellet, noe som eliminerer vekt, vekt og monteringsprosesser. Dette har resultert i et redusert problem med strukturen i kollisjonstester.

Eller EcoBoost-motorene til Ford, der støpte blokker og hoder gir turboladet kraft uten de problemene med driftssikkerhet som har plaget motorer med tvungen innsuging.

I racing får NASCAR-teamene en sjanse til å bevise seg når det gjelder støpte deler, og de er bygget for å kunne bygges om på kortest mulig tid.

Disse eksemplene understreker det faktum at pressstøping ikke bare er en teoretisk faktor; den har blitt testet på veier og baner over hele verden.

Fremtidige trender innen pressstøpte motorkomponenter

Innovasjoner innen pressstøpte motorkomponenter som gir lettvektseffektivitet, holdbarhet og avansert produksjon for moderne kjøretøy

Støpte komponenter vil utvikle seg i takt med at det blir stadig flere

basert på elektrifisering. Magnesiumlegeringer gir lavere vekt, og det gjøres stadig mer sofistikerte simuleringer for å optimalisere designløsninger for hybridsystemer. Miljøvennlighet er avgjørende: Støping med resirkulert aluminium vil minimere miljøkostnadene uten at det går ut over styrken. Smarte integrasjoner, som for eksempel innebygde sensorer for prediktivt vedlikehold, vil bli vanlig og øke påliteligheten ytterligere. Jeg tror at de kommende 10 årene vil by på en glidende overgang mellom forbrennings- og elektrisk drift.

Konklusjon

Støpte motorkomponenter er en ukjent, men viktig redning i arbeidet med å oppnå bilens pålitelighet. De tilbyr motorblokk, ventildeksel og andre løsninger som gir styrke, effektivitet og lang levetid for å holde kjøretøyene i gang. Disse komponentene vil bare bli bedre etter hvert som teknologien utvikler seg, og vil gi alle bilførere tryggere og mer pålitelige kjøreturer. Uansett om du kjøper en ny bil eller beholder en gammel, er det disse innovasjonene som utgjør forskjellen mellom en god motor og en fantastisk motor.

VANLIGE SPØRSMÅL

Hvordan har de støpte motorkomponentene som brukes i biler sine primære fordeler?

De støpte motordelene har lav vekt, god varmespredning og styrke, noe som bidrar til bedre drivstofforbruk, redusert slitasje og økt levetid for motoren under ulike kjøreforhold.

Hva er fordelen med å bruke støpte sylinderhoder når det gjelder motorytelse og driftssikkerhet?

De støpte topplokkene gir bedre luftgjennomstrømning og kjøling, reduserer skjevheter og pakningssvikt, forbedrer forbrenningseffektiviteten og øker motorens levetid ved høy belastning.

Er pressstøpte motorblokker av aluminium bedre enn motorblokker av støpejern når det gjelder driftssikkerhet?

Ja, støpte aluminiumsblokker veier mindre og er mindre utsatt for korrosjon, noe som reduserer kjøretøyets masse og termiske problemer, men støpejern er også det beste i ekstrem utholdenhet når det gjelder tung bruk.

Hva er bidraget fra støpte inntaksmanifolder til bilens pålitelighet?

De sørger for riktig fordeling av luften til sylindrene og minimerer dermed bankingen i motoren, gir raskere gassrespons, eliminerer ujevn slitasje og opprettholder jevn drift etter hvert som motoren går over tid.

Kan pressstøpte motorkomponenter brukes i elbiler?

I hybrider og elbiler gir bruken av støpte hus til motorer og batterier strukturell integritet og varmeregulering, noe som gir de nye drivlinjene konvensjonelle fordeler når det gjelder pålitelighet.

Hvorfor er pressstøpeprosessen en garanti for at komponentene er holdbare?

Tette deler kan lages ved hjelp av høytrykksinjeksjon, det finnes deler uten feil, og de har svært høye toleranser, er motstandsdyktige mot sprekkdannelser og utmatting, og kan derfor brukes i det tøffe miljøet i interne bilmotorer.

Ja, den robuste konstruksjonen forhindrer lekkasjer og feiljusteringer, noe som bidrar til jevne girskift og reduserer belastningen på drivlinjen, noe som igjen bidrar til kjøretøyets generelle holdbarhet.

Hvorfor er pressstøpte oljetanker å foretrekke for terrengkjøretøy?

De har forsterket design med ledeplater for å opprettholde oljestrømmen i ulendt terreng, noe som forhindrer smørefeil og motorskader under utfordrende forhold.

0 kommentarer