Det finnes to vanlige måter å sørge for at sammenføyningene er sikre og pålitelige på, nemlig ved hjelp av gjengehull og gjengede hull. Selv om disse begrepene ofte brukes om hverandre, refererer de til ulike prosesser og resultater. Det er viktig for ingeniører, maskinister og produsenter å kjenne til forskjellen mellom gjengede hull og gjengehull, samt deres respektive bruksområder.

Denne artikkelen tar for seg definisjoner, prosesser og bruksområder for gjengede hull. Vi går inn på tekniske aspekter, kostnadshensyn og ytelsessammenligninger, og gir dermed en komplett veiledning i hvordan du velger riktig type hull til ulike industrielle behov.

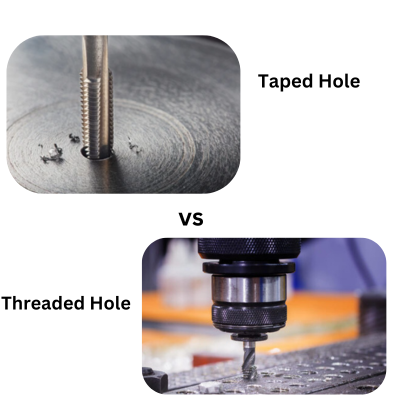

Tappede hull vs. gjengede hull

Tappede hull

Tappede hull brukes til å lage gjengede hull ved å skjære innvendige gjenger i et forboret hull. Dette kalles gjengetapping og gjøres vanligvis når en skrue eller bolt skal festes godt i metall eller andre materialer. Tappede hull er mye brukt i bil-, romfarts- og maskinindustrien fordi de kan gi sterke, permanente gjenger.

Eksempel på data for tappede hull

Gjengede hull

Et gjengehull derimot, formes ved hjelp av et gjengeverktøy eller en gjengefres. I motsetning til gjengede hull, som gjøres etter boring. Det finnes ulike metoder for å lage et gjengehull, blant annet ved å gjenge direkte inn i en komponent eller gjennom et eksisterende hull. Gjengehull har mange bruksområder, siden de kan tilpasses flere komponenter, for eksempel høypresisjonsdeler i elektronikk og forbruksvarer.

Eksempel på data for gjengehull

Forskjeller mellom gjengede hull og gjengehull

Forskjeller i prosessene

Prosessene for å lage gjengede og gjengede hull er svært forskjellige:

-

Tappeprosessen: Tappede hull lages ved å bore et hull og deretter bruke en kran til å kutte innvendige gjenger. De ulike typene kraner omfatter skjærende kraner, formende kraner, koniske kraner og pluggkraner, som egner seg for ulike materialer og gjengestørrelser.

-

Gjengeprosessen: Gjengeverktøy eller skjæreverktøy brukes til å lage gjengede hull. Gjengeprosessen kan gjøres på både innvendige og utvendige gjenger etter behov. Det tar ofte flere omganger å oppnå riktig dybde og stigning på den ønskede gjengen.

Strukturelle forskjeller

Tappede og gjengede hull har også strukturelle forskjeller:

-

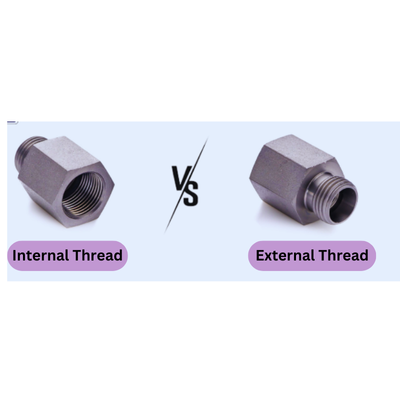

Innvendige gjenger vs. utvendige gjenger: Normalt har et gjenget hull innvendige gjenger, og gjengede hull kan også ha enten utvendige eller innvendige gjenger, avhengig av hvilken metode som brukes.

-

Størrelse Hull- og gjengestørrelser: Størrelsen på hullet er viktig å ta hensyn til når man skal velge tilsvarende gjengestørrelse for både gjenging og gjenging. Disse målene styres ofte av industrielle retningslinjer som Unified Thread Standards eller Metric Thread Standards.

-

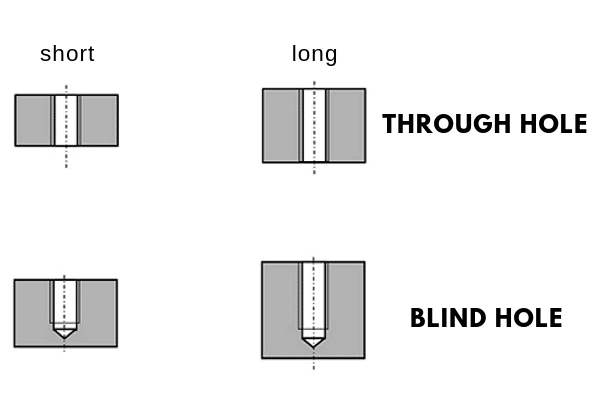

Blindhull vs. gjennomgående hull:Tappede hull overlever som gjennomgående eller blinde hull, mens gjengede hull har forskjellige typer som gjennomgående, blinde og klaringshull.

-

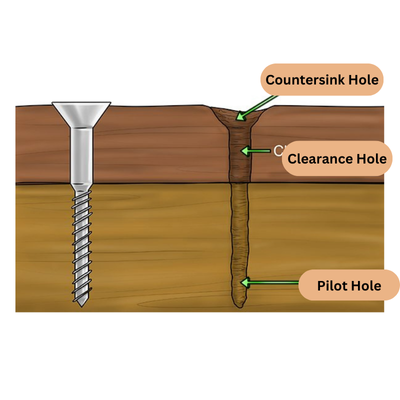

Definisjoner av klaringshull og pilothull: Klareringshull i maskinering er litt større enn skruediameteren, noe som gjør det lettere å sette dem sammen. På den annen side er pilothullene mindre, og de styrer en kran eller et gjengeverktøy for å lage presise gjenger.

Sammenligning av gjengede hull og gjengehull

Sammenligning av ytelse og bruksområder

Ytelsen og bruksområdene til gjengede hull varierer avhengig av flere faktorer:

-

Materialer: Hardmetaller, myke metaller, plast og kompositter kan alle ha gjengehull og gjengede hull. Valget av hulltype og spesifikt verktøy kan imidlertid variere avhengig av blant annet materialets hardhet.

-

Hastighet og effektivitet: Gjenging er generelt raskere og enklere enn gjenging, spesielt når det gjelder store mengder komponenter. Gjenging er likevel mer allsidig og nøyaktig, noe som gjør det egnet for bruksområder med høy presisjon.

-

Volum og serieproduksjon: For masseproduksjon gjengede hull kan være billigere fordi automatiserte maskiner og gjengeverktøy kan brukes. Tappede hull kan kreve mer manuelt arbeid og tid, selv om de vanligvis er enklere å produsere.

Kostnader og økonomiske faktorer

Kostnadene ved å bruke gjengede hull kontra gjengehull kan være betydelige:

-

Kostnader for oppsett og førstegangsverktøy: Tappeverktøy er vanligvis billigere og enklere å lage enn gjengeverktøy og gjengefreser, som kan kreve spesielt utstyr.

-

Pris per enhet: Prisen per enhet for gjengede hull er normalt lavere enn for gjengede hull, spesielt i småskalaproduksjon. Når det gjelder storskalaproduksjon, kan imidlertid automatiseringsegenskapene ved gjenging bidra til å spare kostnader.

-

Vedlikehold og forventet levetid for verktøy: Mens gjengeverktøy slites ut raskere, spesielt når de brukes i harde materialer, har gjengeverktøy, som er dyrere, vanligvis lengre levetid og kan enkelt slipes eller skiftes ut.

Kvalitet og pålitelighet

Kvaliteten og påliteligheten til gjengede hull er avgjørende:

-

Styrke og holdbarhet: Gjengede hull har generelt større styrke og bæreevne enn gjengede hull, spesielt når det brukes utvendige gjenger.

-

Presisjon og nøyaktighet: Sikre bedre presisjon og nøyaktighet, er gjenging spesielt anvendelig i høyhastighets tappesentre samt CNC-maskiner der det kreves små toleranser.

-

Potensielle problemer: Gjengede hull har en tendens til å bli utsatt for blant annet metallspon og gjengeslitasje, noe som kan påvirke holdbarheten til selve gjengene.

Tekniske aspekter ved gjengetapping og gjenging

Detaljer om tappingsprosessen

Det er flere viktige trinn og hensyn å ta når man lager gjengehull:

-

Boring og klargjøring av pilothull: Før gjengingen begynner, må det bores et pilothull som er mindre enn den endelige gjengediameteren. En gjengetappholder hjelper deg med å styre gjengetappen mens du lager nøyaktige gjenger.

-

Tappeverktøy og bruken av dem: For å lage gjenger gjennom forskjellige materialer og krav til hull, brukes ulike typer kraner som koniske kraner, pluggkraner, bunnkraner etc., kan brukes.

-

Høyhastighets tappesentre og fordelene med dem: Med høyhastighetsgjengesentre kan man raskt produsere et stort antall gjengehull med større nøyaktighet.

Detaljer om gjengeprosessen

Gjengeprosessen innebærer å lage gjenger inne i et boret hull eller direkte på en komponent:

-

Skaper gjenger inne i et boret hull: Gjenging i et boret hull krever nøyaktig kontroll og bruk av spesialiserte gjengeverktøy eller gjengefreser. Dette kan gjøre det nødvendig med flere gjennomganger for å oppnå ønsket gjengedybde.

-

Gjengefres vs. skjærende kran: Gjengefreser har større fleksibilitet og nøyaktighet enn gjengetapper, spesielt på CNC-maskiner, ettersom de kan utføre ulike størrelser og stigninger uten å bytte verktøy.

-

Gjenging og gjengetapping i CNC-maskiner: I CNC-maskiner er gjenge- og gjengetappeprosessene automatiserte, og dermed oppnås høy presisjon og nøyaktighet.

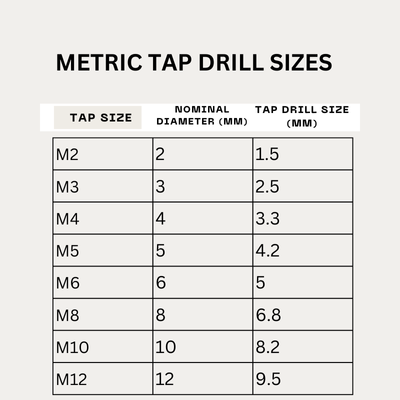

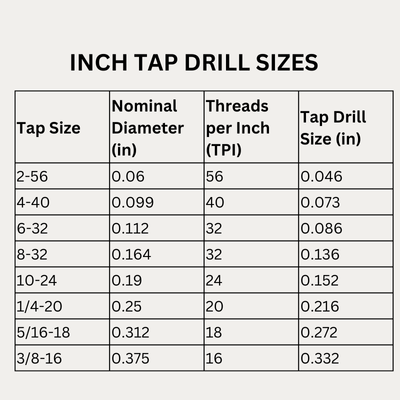

Størrelsestabell for bor og gjengetapper

Et kart over gjengetapp- og borstørrelser er et nyttig hjelpemiddel for maskinister og ingeniører, siden det angir riktig borstørrelse for en gitt gjengetapp. Tabellen sørger for at pilothullet har riktig størrelse for gjenging, noe som forhindrer problemer som gjengestriping eller ufullstendige gjenger.

Metriske gjengetapborstørrelser

Tommers tapborstørrelser

Gjensidige alternativer for borede eller gjengetappede hull

Ytterligere metoder for å opprette interne tråder er:

-

Spiralformede innsatser: Ved hjelp av spiralformede innsatser kan man lage sterke gjenger i mykt eller skadet materiale, og de kan også skiftes ut hvis de blir utslitt.

-

Trådrulling: I denne metoden skapes tråder ved å deformere materialet, noe som gjør dem sterkere og mer motstandsdyktige mot utmatting.

Hvordan tappe et hull i metall?

Dette er trinnene du må følge når du skal tappe et hull i metall:

-

Bor pilothullet: Velg riktig størrelse på boret fra tabellen over bor- og gjengetapstørrelser.

-

Smør kranen: Påfør skjærevæske for å minimere friksjon og slitasje på verktøyet.

-

Rett inn gjengetappen: Sørg for at gjengetappen er på linje med hullet slik at du unngår kryssgjenging.

-

Vri kranen: Bruk en krannøkkel slik at du kan vri den, og dermed skjære inn i gjengene på hullet.

-

Tøm sjetongene: Trekk av og til tilbake fra kranen for å fjerne eventuelle metallsplinter, slik at du unngår binding.

Tips for å lage perfekte gjengehull

-

Bruk de riktige verktøyene: Det skal brukes riktige gjengetapper og gjengeverktøy i henhold til materialet og gjengestørrelsen.

-

Oppretthold riktig justering: Det er nødvendig å ha en perfekt innretting av gjengetappen eller gjengeverktøyet med hullet.

-

Kontroller skjærehastigheten: Overoppheting og verktøyslitasje kan forhindres ved å bruke riktig skjærehastighet.

-

Kontroller trådkvaliteten: Kontroller at gjengene ikke er defekte, og at de oppfyller de nødvendige spesifikasjonene.

Passende diameter på gjengehull

Følgende faktorer må tas i betraktning når du skal bestemme riktig diameter for et gjengehull.

-

Materialtype: Ulike materialer kan kreve forskjellige gjengestørrelser og stigninger.

-

Krav til belastning: Den forventede belastningen på tråder vil påvirke gjengestørrelsen og -dybden.

-

Bransjestandarder: Overholdelse av industristandarder garanterer kompatibilitet med skruer og bolter.

Kostnader og produksjon

Det er økonomiske effekter av å velge gjengede hull, som er:

-

Kostnadseffektivitet: For småskalaproduksjon er gjengede hull vanligvis mer kostnadseffektive, mens det i storskalaproduksjon eller automatisert produksjon kan være en fordel å bruke gjengede hull.

-

Hensyn til produksjon: Noen av disse inkluderer verktøykostnader, materialsvinn og produksjonshastighet.

-

Langsiktige kostnadskonsekvenser: Dette omfatter vedlikehold, utskifting av verktøy og mulig nedetid under produksjonsprosessen.

Fordeler og ulemper med gjenget hull vs. gjenget hull

Fordeler med gjengetappede hull

-

Enkelhet og brukervennlighet: De er enkle å lage og krever mindre spesialutstyr.

-

Kostnadseffektivitet i småskalaproduksjon: Tappede hull er kostnadseffektive for småskalaproduksjon fordi startkostnadene og verktøyinvesteringene er lave.

Fordeler med gjengede hull

-

Allsidighet og tilpasningsdyktighet: Gjengede hull kan brukes i en lang rekke bruksområder og ulike typer materialer.

-

Høyere styrke og bæreevne: Spesielt utvendige gjengede hull er spesielt sterkere.

Ulemper med gjengetappede hull

-

Størrelser og materialbegrensninger: Ikke alle gjengestørrelser eller materialer egner seg for gjengehull.

-

Verktøy som slites ut raskt: Tappeverktøy kan slites fort, særlig ved arbeid på harde overflater.

Ulemper med gjengede hull

-

Mer kompleks prosess og utstyr er nødvendig: Gjengede hull krever spesialiserte gjengeverktøy og -utstyr.

-

Høyere initielle installasjonskostnader: Kostnadene for gjengeverktøy og -utstyr kan være høyere, spesielt ved automatisert produksjon.

Konklusjon

Maskinering og produksjon kan ikke klare seg uten gjengede hull i sin virksomhet. Disse to hulltypene har ulike fordeler og bruksområder. For å forstå disse forskjellene må vi se nærmere på prosessene som er involvert, kostnadene ved dem og hvor godt de fungerer.

0 kommentarer