Trykkstøping er en viktig produksjonsprosess som består i å lage kompliserte metallkomponenter med høy presisjon, styrke og repeterbarhet. En mye brukt komponent som produseres ved hjelp av denne prosessen, er hjørnebraketter i støpt aluminium, som er kjent for sin holdbarhet, korrosjonsbestandighet og lette vekt. Brakettene har mange strukturelle bruksområder i bransjer som bil-, romfarts-, bygg- og elektronikkindustrien. Trykkstøpeprosessen er basert på injeksjon av smeltet aluminium i en stålform under høyt trykk, noe som gjør det mulig å ha raske produksjonssykluser og få lite etterbehandling. I en typisk fabrikk for trykkstøping av metallbraketter i aluminium kontrolleres prosessparametere som smeltetemperatur, injeksjonstrykk og syklustid nøye for å sikre høy kvalitet. Det tar mindre enn ett minutt å lage en enkelt brakett, så trykkstøping egner seg godt til masseproduksjon.

De siste årene har etterspørselen etter braketter til støpegodsgrossister vokst betydelig, drevet av økte globale produksjonsbehov. Produsenter har ty til å tilby skalerbare produksjonsløsninger med stramme toleranser og pålitelige kvalitetsstandarder. Denne artikkelen gir et detaljert innblikk i de tekniske aspektene ved trykkstøping av aluminium av braketter når det gjelder materiale, verktøy, prosessoptimalisering og styring av forsyningskjeden. Den er tilpasset ingeniører, tekniske innkjøpere og aktører som er interessert i nøyaktige og ytelsesorienterte metallkomponenter.

Støpestøpte braketter - Hva er det?

En trykkstøpt brakett er et metallstykke som produseres gjennom trykkstøpeprosessen og brukes til å mekanisk støtte, koble til eller montere komponenter i en enhet. Slike braketter, ikke-jernholdige metaller, som oftest aluminiumlegeringer, for eksempel A380, ADC12 eller AlSi10Mg, brukes vanligvis på grunn av deres gode styrke/vekt-forhold, korrosjonsbestandighet og termiske stabilitet.

Oversikt over støpeprosessen

Trykkstøping er en metallstøpeprosess (en høytrykksprosess) der smeltet metall presses under trykk inn i en stålform (støpeform) ved et trykk på mellom 10-140 MPa (1 500 psi og 20 000 psi). Formen har et hulrom som er maskinert til brakettens form. Etter injeksjonen stivner metallet svært raskt, vanligvis i løpet av 5 til 20 sekunder, og braketten skytes ut, trimmes og ferdigstilles.

Injeksjonstemperatur: \~660 o C når det gjelder aluminiumslegeringer.

Delvis syklustid: \~30-60 sek.

Verktøymateriale: H13 verktøystål herdet til \~48 - 52 HRC

Brakettvekt: 50 g til 3,5 kg (avhengig av design)

Formål og funksjon

Støpte braketter er hovedsakelig konstruksjons- eller monteringsbraketter. De er konstruert for å motstå mekaniske påkjenninger (strekk, kompresjon eller vridning), være lette og dessuten formstabile. De mest populære er:

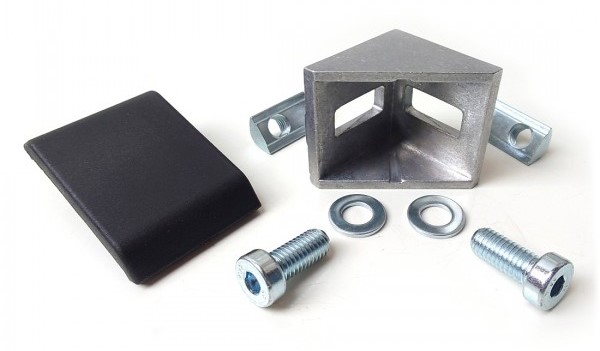

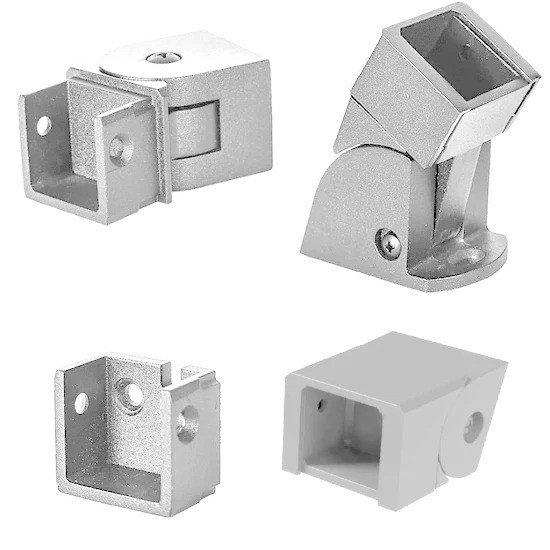

- Hjørnebraketter (i form av en L).

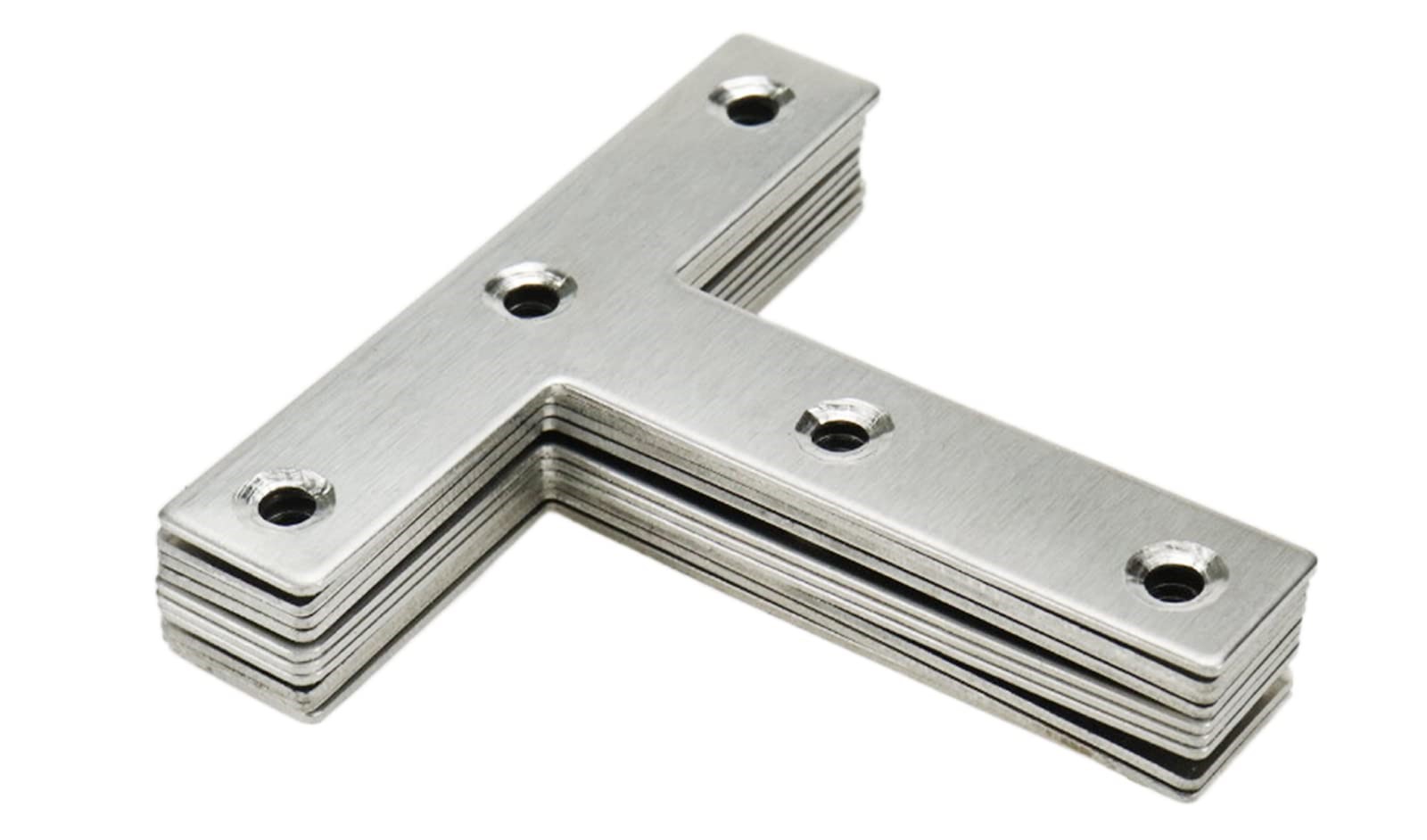

- T-braketter (tverrstøtte)

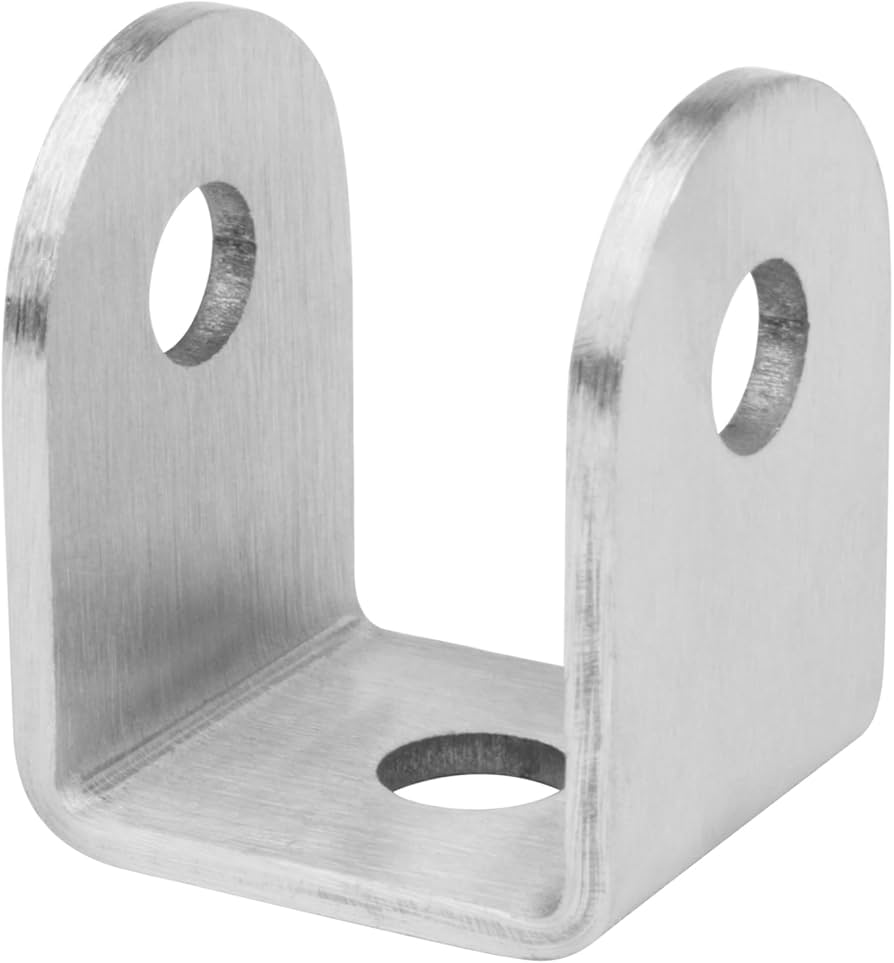

- U-braketter (kanalklemmer)

- Z-braketter (forskjøvet montering)

- Applikasjonsspesifikke geometrier (tilpassede braketter)

Hvorfor bruke pressstøping til braketter?

- Dimensjonell nøyaktighetToleransen er normalt +/- 0,05 mm

- Høyt produksjonsvolum Egnet for kjøringer på 10 000 eller flere enheter.

- Minimale krav til etterbearbeiding Nettnær form minimerer sekundære operasjoner

- Overflatebehandling- Vanlig 1,6- 3,2 μm Ra, kan males eller pulverlakkeres

- Kostnadseffektivitet- Enhetskostnaden reduseres betydelig når man tar skala

Bruksområder

- Biler: Montering av motordeksler, batteriskuffer, kabelføringer

- Elektronikk: Støtte for kretskort, støtte for kjøleribbe, kabinett for strømforsyningsenhet

- Konstruksjon: Fasadeforankringer, koblinger til vindusrammer

- Luft- og romfart: Strukturelle innfestinger for lette belastninger, utstyrsstøtter

- Møbler og inventar: Innrammingssystemer i metall, modulære hyller

Innenfor en fabrikkinnstilling

En fabrikk som støper aluminiumsbraketter, kan ha flere maskiner (1351300 tonn klemkraft), et automatisert system for tilførsel av smeltet metall og mekaniske armer eller robotarmer for å fjerne delene og trimme dem. De enkelte hjørnebrakettene i trykkstøpt aluminium kan kontrolleres med hensyn til dimensjoner, innvendig (ved hjelp av røntgeninspeksjon) og på overflaten før de pakkes i store mengder.

1. Oversikt over trykkstøpeprosessen Braketter

Ved pressstøping sprøytes smeltet metall inn i en form av herdet stål under høyt trykk. Prosessen egner seg spesielt godt til produksjon av braketter der dimensjonsnøyaktighet er viktig og forholdet mellom styrke og vekt er høyt.

Høytrykksstøping (HPDC) er den mest populære prosessen som brukes i forbindelse med støpte hjørnebraketter i aluminium. Med denne teknikken kan man oppnå fyllingstider på 0,05 til 0,15 sekunder i typiske braketthulrom, ved bruk av et injeksjonstrykk på 100 til 120 MPa (14500 til 17400 psi). Smeltede aluminiumlegeringer, som A380 eller ADC12, foretrekkes på grunn av deres gode støpbarhet og mekaniske egenskaper.

2. Forberedelse og valg av materiale

Den vanlige aluminiumslegeringen i støpebraketter er A380, som har høy styrke, god varmeledningsevne, samt motstandsdyktig mot korrosjon. Den består av ca:

- Aluminium (Al): 80-83 prosent.

- Silisium (Si): 7,5-9,5 prosent.

- Kobber (Cu): 3,0 - 4,0 prosent

- Jern (Fe): 1,0-1,3 prosent

- Sink (Zn): 2,0-3,0 prosent

Legeringen smeltes i en reverbovn eller smeltedigel ved 660-690 °C før støping. Nitrogen- eller argonavgassing er nødvendig for å begrense porøsiteten. Det smeltede aluminiumet helles nå inn i støpemaskinens støpehylse i løpet av 30 til 60 sekunder for å unngå at temperaturen synker og for å opprettholde støpens integritet.

Hver hjørnebrakett i trykkstøpt aluminium veier vanligvis mellom 0,5 kg og 1,2 kg, avhengig av design og veggtykkelse (vanligvis 2,5 mm til 4,0 mm).

3. Levetid for matriser og utforming av verktøy

Støpeverktøyene består av en fast halvdel (dekkform), en bevegelig halvdel (utstøperform), kjernepinner og glidere (underskjæringer). Verktøystålet (vanligvis H13 eller SKD61) må tåle temperaturer på opptil 700 o C og trykk på over 100 MPa i løpet av syklusen.

Det er følgende hensyn å ta når det gjelder verktøyet:

- Antall hulrom (enkelt- vs. flerkavitetsmatriser)

- Die-temperatur (kjølekanaler og termiske pinner)

- Utkastersystemets pålitelighet

- Anti-lodding og termisk utmattelse, formbelegg

I en standard fabrikk for trykkstøping av metallbraketter i aluminium er den forventede levetiden for aluminiumslegeringer ca. 100 000-150 000 skudd, forutsatt riktig vedlikehold av støpeformen og termisk kontroll.

4. Prosesskontroll og maskinparametere

Viktige maskininnstillinger:

- Injeksjonstrykk: 100- 120 MPa

- Stempelhastighet: 1,0 -2,5 m/s (langsomt skudd), 3,0-6,0 m/s (raskt skudd)

- Temperatur: 200-250 o C

- Fyll tid: 0,1s (gjennomsnitt)

- Størkningstid: 5- 15 sek. avhengig av tykkelsen på braketten.

- Syklustid: 25-45 sek. skudd-1

Prosesskontroll er viktig i masseproduksjon. Trykk- og hastighetsprofiler registreres med dataloggere og trykksensorer for hvert skudd som fylles. Verktøy for statistisk prosesskontroll (SPC) bidrar til å identifisere trender i dimensjonsavvik eller overflatedefekter.

5. Sekundære operasjoner: Overflatebehandling

Støpte hjørnebraketter i aluminium (etter støping) gjennomgår følgende sekundære prosesser:

- Trimming: Hydrauliske presser brukes til å trimme skinner, porter og blinker

- Avgrading: Vibrerende tromling eller manuell etterbehandling

- Maskinering: Presisjonsgrensesnitt kan bores, tappes eller CNC-freses.

- Overflatebehandling: Det kan være pulverlakkering, anodisering, kromatkonvertering

Toleransen på planheten til de fleste braketter er 0,1 mm, og nøyaktigheten på plasseringen av hullene er 0,05 mm, noe som krever nøye CNC-maskinering med fikstur.

6. Kontroll av kvalitetsstandarder

Konsollene gjennomgår omfattende kvalitetskontroller, inkludert:

- Dimensjonskontroll, CMM-er eller optiske komparatorer

- Inspeksjon av innvendig porøsitet med røntgen (i samsvar med ASTM E505).

- (der det utføres tetthetstesting) til 2,0 bar

- Korrosjonsbestandighet - etter belegg Saltspraytesting (ASTM B117)

De høye standardene som opprettholdes i en profesjonell fabrikk for trykkstøpte metallbraketter i aluminium, sikrer at delene er i samsvar med internasjonale spesifikasjoner som ISO 8062 (geometriske toleranser) og ISO 9001 (kvalitetssystemer).

7. Hensyn til forsyningskjeden og logistikk

Økningen i den globale etterspørselen etter hjørnebraketter av støpt aluminium i sektorer som bilindustri, industriell automatisering og romfart har presset behovet for jevn forsyning av støpte braketter i grossistleddet.

De viktigste faktorene i forsyningslogistikken er

- Batchstørrelse: Den vanlige produksjonsserien er mellom 5 000 og 50 000 stk/måned

- Leveringstid: Godkjenning av verktøy til masseproduksjon 8-12 uker

- Emballasje: Eksportkartonger, som er stabelbare og har skuminnlegg mot riper

- MOQ: Engrospriser gjelder normalt for 500-1000 stk.

Et pålitelig grossistnettverk for støpebraketter sikrer just-in-time-leveranser til globale OEM-er og Tier 1-leverandører.

8. Skrapgjenvinning og bærekraft

Støping av aluminium er en av de mest resirkulerbare prosessene for metaller. Mer enn 80 prosent av aluminiumskrap kan brukes igjen uten stort tap av ytelse. I en moderne fabrikk for trykkstøping av aluminiumbraketter samles løpere og overløpskjeks (ca. 20-25% av hver skuddvekt) automatisk opp og smeltes om. Med energieffektive smelteovner kan energiforbruket senkes til 500-600 kWh/tonn smeltet aluminium. Riktig skrothåndtering sikrer at miljøpåvirkningen minimeres, selv ved levering av store volumer av støpebraketter i grossistleddet.

Støpematerialer for aluminiumsbraketter

1. A380 Aluminiumslegering

De fleste strukturstøpte legeringer er valgt på grunn av den gode kombinasjonen av støpbarhet, mekaniske egenskaper og korrosjonsbestandighet.

Kjemisk sammensetning:

- Aluminium (Al): 80-83 %

- Silisium (Si): 7,5-9,5%

- Kobber (Cu): 3,0 -4,0 prosent

- Sink (Zn): 2,0 - 3,0 prosent

- Jern (Fe): 1,0 -1,3 %

- Magnesium (Mg): < 0,10%

Nøkkelegenskaper:

- Dens strekkfasthet: 310 MPa, flytegrense: 160 MM Brinell: 80

- Tetthet: 2,72 g/cm 3

- Smelteområde: 555 -595 o C

- Brukssak: Den er ypperlig sammen med hjørnebraketter i støpt aluminium som krever moderat til høy styrke, god overflatefinish og dimensjonsstabilitet.

2. ADC12 aluminiumslegering (JIS-ekvivalent med A383)

Asiatiske markeder: svært vanlig; stor flytbarhet og varmebestandighet.

Kjemisk sammensetning:

- Som A380, men med litt mer jern og sink

- Mindre kobber = større motstand mot korrosjon

Nøkkelegenskaper:

- AA har god slitestyrke: Kan brukes på tynnveggede braketter

- Kompleks form, støpbarhet og høy støpbarhet

- Brukssak: Brukes i fabrikkmiljøer for trykkstøping av aluminiumsbraketter når det er behov for høyvolumproduksjon av tynnveggede produkter

3. AlSi10Mg (høyytelseslegering)

Bruksområder inkluderer presisjonsapplikasjoner med høy belastning (bil- og romfart).

Kjemisk sammensetning:

- Silisium (Si): 9,0 -11,0 %

- Magnesium (Mg): 0,2- 0,5 prosent

- Lavt jern- og kobberinnhold

Nøkkelegenskaper:

- Det økte utmattingsstyrken

- Det har bedre korrosjons- og varmebestandighet

- Høy sveisbarhet

- Bruksområde: Høy temperatur eller gjentatte belastninger på søppelreoler

4. Sink-aluminium (ZA) legeringer (valgfritt materiale)

Noen ganger brukes den i engrosleveranser av støpebraketter, der det er krav om fine detaljer eller støping av små volumer.

- Legeringer som ZA-8 eller ZA-12 er vanlige

- Større tetthet (~5,05 g/cm 3 til 6,05 g/cm 3 ) enn aluminium

- Små braketter eller kompliserte design er bedre med denne

Her er en tabell over materialvalg:

| Legering | Støpbarhet | Styrke | Motstandsdyktighet mot korrosjon | Vanlig bruk |

| A380 | Utmerket | Høy | Moderat | Standard strukturelle braketter |

| ADC12 | Utmerket | Moderat | Bra | Tynnveggede konsoller med høyt volum |

| AlSi10Mg | Bra | Svært høy | Meget bra | Bruksområder med høy belastning eller høy temperatur |

| ZA Alloys | Utmerket | Moderat | Moderat | Små, dekorative deler eller deler med lav belastning |

Typer braketter i støpt aluminium

1. Hjørnebraketter (L-braketter)

Blant de mest populære typene hjørnebeslag er hjørnebeslagene i støpt aluminium, som kjennetegnes av en svært enkel geometri og gode bæreegenskaper. De har form som en L og forbinder to flater i rett vinkel, ofte innenfor rammer eller andre bærende konstruksjoner. Disse brakettene brukes ofte i skap, maskinsokler, industristativer og arkitektoniske konstruksjoner. De har vanligvis to til fire monteringshull, med gjenger eller gjennomgående hull, og kan ha kiler for å øke stivheten med en beskjeden vektøkning. Vanlige produksjonsmål er 20 mm til 150 mm benlengde og en vekt på 0,3 kg til 1,5 kg. I en fabrikk som støper metallbraketter i aluminium, brukes ofte A380-aluminiumslegering for sin styrke og støpbarhet.

2. T-braketter

T-braketter brukes i tilfeller der tre elementer møtes i et rettvinklet kryss og danner en T-form. Beslagene er nødvendige i strukturelle og modulære systemer der det kreves tverrstøtte mellom vertikale og horisontale elementer. De brukes ofte i aluminiumsrammesystemer, industrimøbler og montering av kontrollpaneler. T-braketter produseres ved hjelp av høytrykksstøping, men T-braketter trenger litt mer kompliserte støpeverktøy på grunn av den tverrgående armgeometrien. Monteringshullene er normalt sentrert i alle tre ender, noe som gir en jevn fordeling av belastningen. Veggtykkelsen er 2,5 mm til 5,0 mm, avhengig av bruksområde. Disse brakettene er lett tilgjengelige gjennom grossistkanaler for trykkstøpte braketter for bulkproduksjonsprosjekter.

3. U-braketter / kanalbraketter

U-braketter (også kjent som kanalbraketter) er braketter som holder eller støtter sylindriske gjenstander, skinner eller kabinetter. De har en form som består av en base og to parallelle vertikale armer, og de egner seg derfor godt til fastspenning eller skinnestyring. U-braketter er viktige mekaniske og justeringsarmaturer i robotikkindustrien, HVAC og ledningsadministrasjon i bilindustrien. Formen på disse brakettene gjør at det er nødvendig med glidende eller sammenleggbare kjerner under smaksprøving for å skape innvendige hulrom, noe som kompliserer matrisen. ADC12-aluminiumslegering brukes ofte fordi den har større flytbarhet, og det er derfor mulig å ha veggtykkelser så tynne som 2,0 mm. Bunnen og (eventuelt) sidearmene har monteringshull for å muliggjøre en sikrere forankring av de fleste modeller.

4. Z-braketter

Z-braketter brukes når det skal gjøres en forskjøvet montering mellom to flater. Braketten er formet som en Z sett fra siden, og dette gjør det mulig å flytte den ene flaten foran eller bak den andre med en gitt mengde. Disse brakettene brukes blant annet til montering av solcellepaneler, skilt, ventilasjonskanaler og modulære rammejusteringer. De har en spesiell profil som krever en perfekt formgivning og utstøtingsmekanismer på grunn av de mange bøyningene. Vanlige størrelser varierer fra 50 mm til 200 mm i lengde, med tykkelser på 3-5 mm. Z-braketter som produseres i en fabrikk for trykkstøpte metallbraketter i aluminium, er ofte pulverlakkert eller anodisert for å være holdbare utendørs. Når de produseres i stor skala, inngår de ofte i leveransepakker med trykkstøpte braketter.

5. Skreddersydde, funksjonelle braketter

Støpte braketter er spesialdesignet for å oppfylle bestemte mekaniske, strukturelle eller estetiske funksjoner i industrien. Det kan være kompliserte monteringsbraketter med innarbeidede gjenger, kjøleribber, hengselmekanismer eller braketter som inneholder elektroniske husfunksjoner. Der det kreves høy ytelse, som i chassis for elektriske kjøretøy, romfartskomponenter og tilpassede braketter, kan det utvikles med simuleringsprogramvare som MAGMASoft for å etablere metallflyt- og kjølemønstre. Spesielle aluminiumlegeringer, for eksempel AlSi10Mg, kan brukes for å gi større styrke eller termisk motstand. Disse delene er mer komplekse å bearbeide, og kan inkludere sammenleggbare kjerner, flere glidere og termiske pinner. OEM-er som arbeider med en fabrikk for støpegodsstøping av metallbraketter i aluminium, gjennomgår vanligvis en designvaliderings- og prototypingfase før levering av støpegodsstøpte braketter i full skala begynner.

Fremtidige trender og avanserte teknikker

Støpeindustrien er vitne til fremveksten av nye trender, blant annet

- Vakuumstøping er for å redusere porøsiteten og forbedre styrken.

- Simuleringskode (f.eks. MAGMASoft) for å optimalisere gating og kjøling.

- Automatiserte robotceller for håndtering og avgrading av deler

- 100 deler/min defektdeteksjon i inline synssystemer

- For avanserte bruksområder utvikles det for tiden hjørnestøpte aluminiumshjørnebraketter som er sterkere og mindre porøse ved hjelp av tixomolding og SSM-prosessering (semi-solid metal).

Konklusjon

Produksjon av trykkstøpte aluminiumskonsoller er teknisk sett en velkoreografert blanding av materialer, maskiner, verktøy og prosessteknikk. Alle faktorer, inkludert legeringstype og injeksjonstrykk, formtemperatur og syklustid, må perfeksjoneres for å kunne produsere konsoller med høy ytelse på en konsistent måte.

I dagens industrielle landskap sikrer innkjøp fra en pålitelig fabrikk for støping av metallbraketter i aluminium ikke bare kvalitet, men også skalerbarhet. Videre, med økende global etterspørsel, er bedrifter mer avhengige av strømlinjeformet engros trykkstøping brakettforsyning kjeder for å nå produksjonsmålene med presisjon og hastighet. Styrken, vektreduksjonen og den geometriske allsidigheten til trykkstøpte hjørnebraketter i aluminium kan ikke ignoreres i dagens ingeniørarbeid. Etter hvert som innovasjonene fortsetter å utvikle seg innen materialvitenskap og automatisering, vil trykkstøping være det fremste middelet til å produsere presise komponenter.

Vanlige spørsmål

1. Hvilke materialer brukes til støpte braketter?

Støpegods produseres vanligvis i aluminiumlegeringer, A380 eller ADC12. De har et høyt styrke/vekt-forhold, utmerket korrosjonsbestandighet og god varmeledningsevne, noe som gjør disse materialene gode til strukturell og mekanisk bruk.

2. Hva er styrken til hjørnebraketter i støpt aluminium?

Disse brakettene har et fantastisk forhold mellom styrke og vekt. De tåler statisk vekt på over 100 kg og dynamiske krefter i industrielle miljøer når de er godt utformet og produsert. Den nøyaktige styrken er avhengig av legering og tykkelse.

3. Hvor lang tid tar det i gjennomsnitt å produsere en trykkstøpt brakett?

Den totale tidssyklusen for produksjon av ett stykke aluminiumbrakett er mellom 25 og 45 sekunder. Disse er injeksjon, kjøling, utstøting og smøring av formen. Støpemaskiner muliggjør en effektiv produksjon av store volumer.

4. Kan trykkstøpte braketter brukes utendørs?

Ja. Aluminiumsfester er allerede motstandsdyktige mot korrosjon, men kan overflatebehandles for å gi ekstra beskyttelse, for eksempel med pulverlakk, anodisering eller kromatkonvertering. Denne rengjøringen gjør at de kan brukes utendørs og i sjøen.

5. Kan jeg bestille skreddersydde braketter hos en grossistleverandør?

Absolutt. De fleste selskaper som driver med engrosstøpebraketter, tilbyr også tilpasset verktøy og design. Så snart formen er laget, kan tilpassede braketter lages i store volumer, effektivt og til en rimelig pris.

0 kommentarer