Sinkstøpefeil: inkludert sinkporøsitet, kaldlukninger, blits og vridning, påvirker styrken og utseendet. Kontrollert temperatur, trykk, formdesign og kvalitetssikring brukes for å forhindre dem. En av produksjonsprosessene som er svært populære, er sinkstøping. Den gjør det mulig å lage kompliserte og nøyaktige metallkomponenter. Sink er godt mottatt fordi det har et lavt smeltepunkt, god korrosjonsbestandighet og styrke. Andre bransjer som er avhengige av sinkstøping, er bilindustrien, elektronikk og forbruksvarer.

Men som alle andre produksjonsprosesser kan sinkstøping ende opp med defekter. Alle disse feilene påvirker kvalitet, ytelse og estetikk. Det er viktig å oppdage og løse dem på et tidlig stadium. Det er her feilsøking og kvalitetssikring (QA) er viktig.

Denne artikkelen gir en informativ oversikt over alle typer feil som kan oppstå i trykkstøping av sink, problemløsing og noen tips til kvalitetssikring som fungerer godt. Den prøver å hjelpe produsenter med å forbedre kvaliteten på produktene sine, minimere svinn og øke effektiviteten.

Vanlige feil ved pressstøping av sink

Fordelene med trykkstøping av sink i produksjonsindustrien er høy, noe som henger sammen med høy dimensjonsstabilitet, styrke og muligheten til å skape intrikate former med stor nøyaktighet. Men som alle andre støpeprosesser er den ikke fri for mulige feil. Det er viktig å forstå disse feilene for å kunne forbedre kvaliteten, minimere svinn og sørge for pålitelig service av sinkstøpte komponenter. Nedenfor beskrives de vanligste feilene og deres årsaker, tegn og løsninger i detalj.

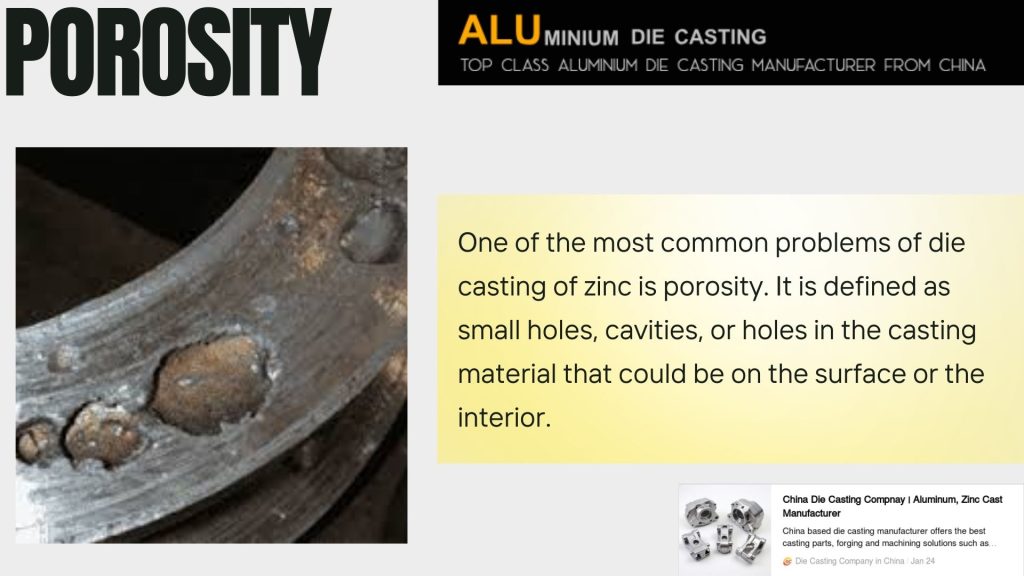

Porøsitet

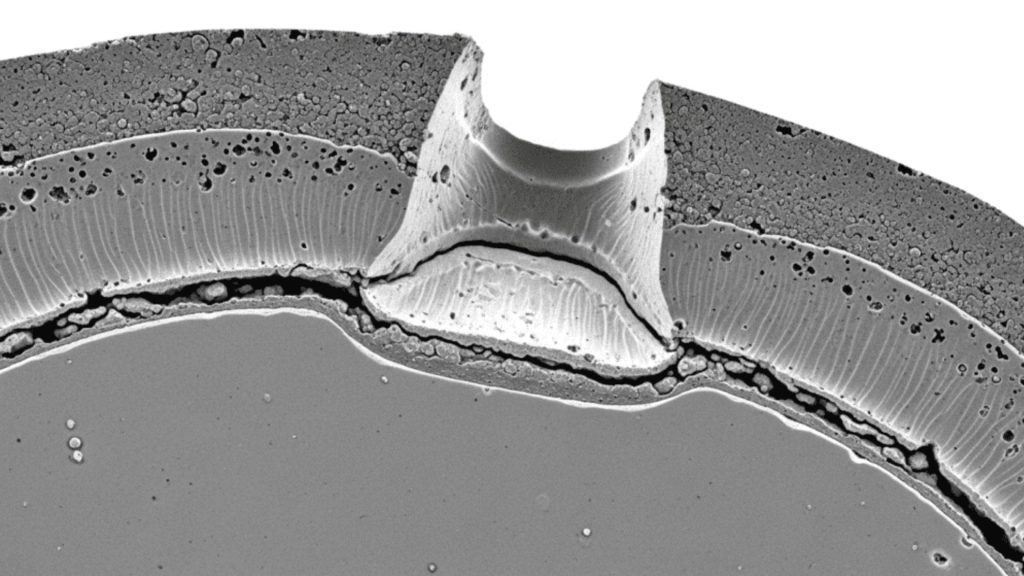

Et av de vanligste problemene ved trykkstøping av sink er porøsitet. Det defineres som små hull, hulrom eller hull i støpematerialet som kan være på overflaten eller innvendig. Porøsitet reduserer komponentens styrke, reduserer dens bæreevne og kan føre til væskelekkasje i væskerelaterte strukturer.

Årsaker:

- Luften som blir fanget i formen når man sprøyter inn metall.

- Rask nedkjøling eller uegnet gassventilasjon.

- For mye turbulens av smeltet sink ved injeksjon.

- Forgiftning eller forurensning av legeringen.

Tegn:

- Små hull på overflaten.

- Stressende og svake deler.

- Asymmetrisk tetthet ses ved hjelp av røntgen eller ultralyd.

Forebyggende tiltak:

- Ventilasjonsdysene gjør det mulig for innestengt luft å slippe ut.

- Regulert innsprøytningshastighet for å redusere turbulens.

- Bruk av legeringer med høy renhet

- Størkning: Forvarming av formene for å bremse størkningen.

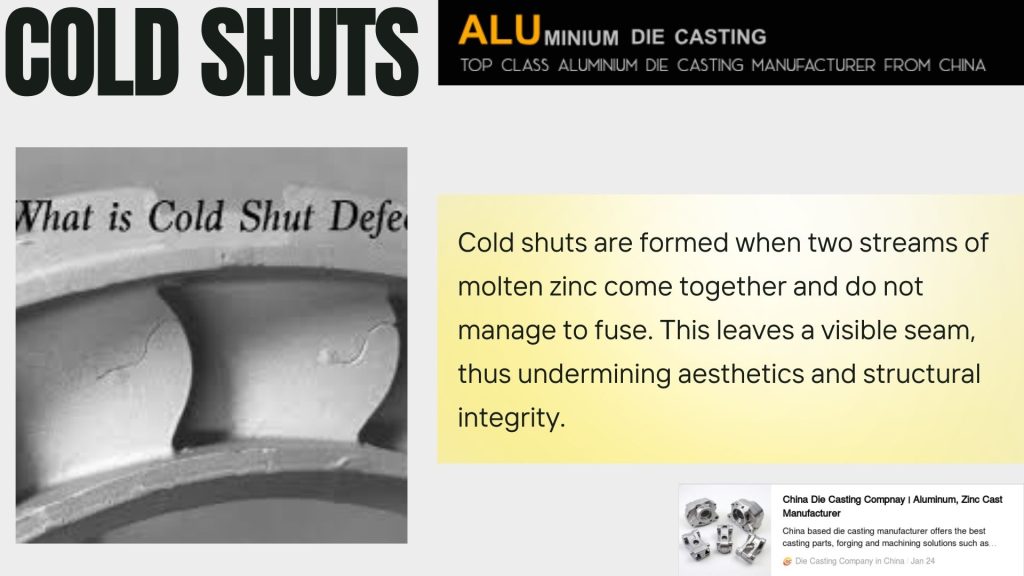

Cold Shuts

Kaldfals dannes når to strømmer av smeltet sink møtes og ikke klarer å smelte sammen. Dette etterlater en synlig søm, noe som undergraver estetikken og den strukturelle integriteten.

Årsaker:

- Lav metalltemperatur, noe som fører til for tidlig størkning.

- Langsom injeksjonshastighet

- Dårlig utforming av matriser eller dårlige strømningskanaler eller utlufting.

- Kroker, smale vegger eller andre kompliserte geometrier som hindrer bevegelse.

Tegn:

- Linjedannelser eller sprekker på strømningsledningene.

- Lavere mekanisk integritet.

- Regioner som er sårbare for svikt.

Forebyggende tiltak:

- Hold smeltet metall ved optimal temperatur.

- Øk innsprøytningshastigheten for å oppnå god flyt.

- Forbedre matrisedesignet for å minimere dødzoner og skarpe kanter.

- Sørg for at veggen på delen er jevn.

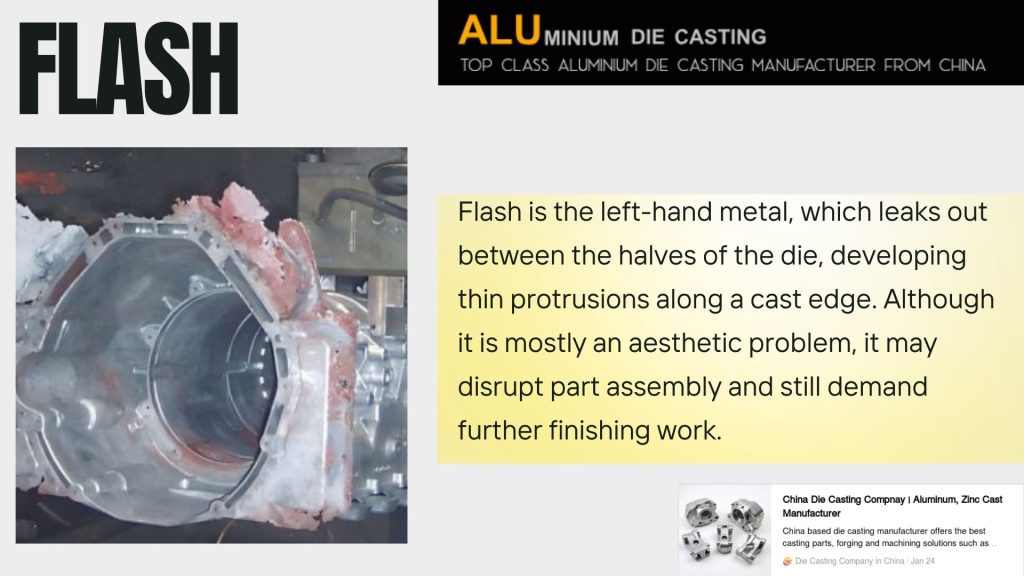

Flash

Flash er det venstre metallet som lekker ut mellom formhalvdelene og danner tynne utstikkere langs en støpekant. Selv om det for det meste er et estetisk problem, kan det forstyrre monteringen av delene og kreve ytterligere etterbehandling.

Årsaker:

- Slitte eller feiljusterte matriser

- Kirurgisk overinjeksjonstrykk.

- For mye smeltet metall

- Løs klemming av matriser

Tegn:

- Tynne kanter eller skillelinjer som er riflet.

- Ujevne eller ru overflater

- Komponenter som må trimmes eller maskinbearbeides for hånd.

Forebyggende tiltak:

- Hyppig overhaling av matriser.

- Optimaliser injeksjonstrykk og metallvolum.

- Sørg for riktig fastspenning av matrisen.

Vridning eller forvrengning

Forvrengning er en deformasjon av deler som oppstår etter kjøleprosessen, og som skaper feiljustering eller dimensjonsfeil. Denne feilen er svært viktig i komponenter med begrenset plass i sammenstillinger.

Årsaker:

- Ulikheter i avkjølingen av tykke og tynne deler.

- Ineffektiv utforming av støpeformer eller varmeledningsevne.

- Feilaktig uttrekk fra matrisen.

- Uhåndterbare indre spenninger.

Tegn:

- Vridde eller bøyde deler

- Hull eller egenskaper utenfor linjen.

- Komponenter som ikke passer ordentlig.

Forebyggende tiltak:

- Sørg for at tykkelsen på seksjonen er så stor som mulig.

- Effektivisere kjølesystemer og matrisedesign.

- Riktige stressreduserende tiltak bør brukes for å redusere utstøtingen.

- Støping av avlastningsdeler (der det er nødvendig).

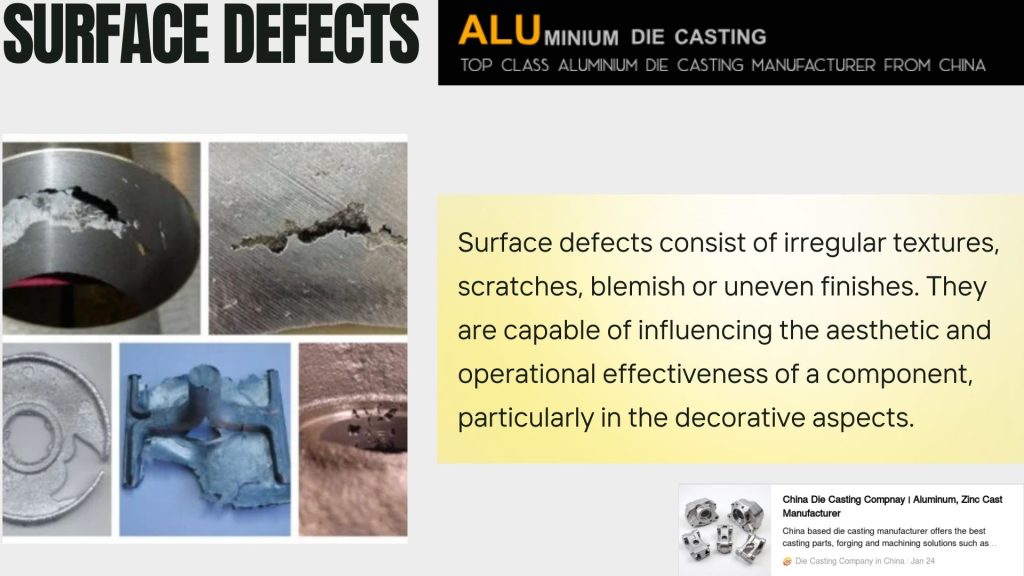

Overflatedefekter

Overflatedefekter består av uregelmessige strukturer, riper, flekker eller ujevn finish. De kan påvirke komponentens estetiske og driftsmessige effektivitet, særlig når det gjelder dekorative aspekter.

Årsaker:

- Skadede eller slitte formoverflater

- Forurenset smeltet sink

- Mangel på tilstrekkelig frigjøring eller smøring av formene.

- Feilhåndtering i prosessene etter støping.

Tegn:

- Overflateflekker som er ru eller matte.

- Inkonsekvent finish

- Vanskeligheter med å belegge eller plettere.

Forebyggende tiltak:

- Matriksene skal poleres og vedlikeholdes regelmessig.

- Sørg for å bruke rene og gode sinklegeringer.

- Bruk tilstrekkelig med formslippmidler.

- Håndtering av delene under etterbehandlingen.

Ytterligere defekter

De andre feilene som kan finnes i trykkstøping av sink inkluderer synker, underfylling eller forvrengning i etterbehandlingen.

- Vasker: Senkinger er fordypninger som dannes i tykke deler som følge av ujevn avkjøling og krymping.

- Ufullstendig utfylling: Dette er en tilstand som skyldes at smeltet metall ikke fyller alle deler av formen, noe som kan skyldes feil portdesign eller lavt injeksjonstrykk.

- Etterbehandling av fordreining: Delene kan bli skjeve i maskineringsprosessen, varmebehandlingen eller etterbehandlingsprosessen.

Forebyggende tiltak:

- Flat ut jevnt tykke designdeler.

- Maksimer portåpning og utlufting for å få full fylling.

- Reguler nedkjølingshastigheten og påfølgende metoder for etterbehandling.

Tabell 1: Defekter ved støping av sink - årsaker, tegn og forebyggende tiltak

| Defekt | Årsak / Parameter | Tegn / måling | Forebyggende tiltak |

| Porøsitet | Innestengt luft, turbulens, urenheter i legeringen | Porer: 0,1-2 mm; detektert med røntgen/ultralyd | Munnstykkeutlufting: Ø0,2-0,5 mm, innsprøytningshastighet: 0,5-1 m/s, legering ≥99,9% renhet |

| Cold Shuts | Lav temperatur (390-400 °C), langsom injeksjon (≤0,5 m/s) | Synlig søm, svak: <80% strekkfasthet | Smeltet Zn 420-440 °C, injeksjon 0,8-1,2 m/s, ensartede vegger 1,0-3,0 mm |

| Flash | Slitt/skjev dyse, trykk >80 MPa | Rillede kanter 0,1-0,5 mm | Justering av matrisen ±0,05 mm, trykk 60-75 MPa |

| Forvrengning / forvrengning | Ujevn kjøling, tynne/tykke vegger | Feilinnretting ±0,2 mm, bøyd ≤1 mm | Veggtykkelse 1,0-3,0 mm, kjøling ΔT ≤10 °C, spenningsavlastning |

| Overflatedefekter | Skitten legering, slitasje på matriser | Ruhet Ra >1,6 µm | Polering av matriser Ra < 0,8 µm, ren legering, formfrigjøring |

| Vasker / Underfylling | Tykk seksjon, lavt trykk | Fordypninger 0,2-1 mm | Ensartet vegg 1-3 mm, injeksjonstrykk 60-75 MPa |

| Etterbehandling Warping | Bearbeidingsvarme ΔT >20 °C | Bøyd ≤1 mm | Kontrollert maskineringstemperatur, gradvis avkjøling |

Feilsøking ved pressstøping av sink

En problematisk tilnærming til sinkstøping krever en syntese av nøye observasjon, testing og prosessmodifisering som et viktig element i effektiv feilsøking. Tidlig oppdagelse av feil minimerer også svinn og gir pålitelige deler av høy kvalitet. Teknikkene nedenfor gir en trinnvis veiledning i hvordan man oppdager og løser de vanligste støpeproblemene.

Inspiser muggsoppen

Kvaliteten på pressstøping er basert på støpeformen. De vanligste årsakene til feil, som bl.a. kan være flamming, skjevhet og unøyaktigheter i dimensjonene, skyldes slitte, sprukne eller feilinnrettede støpeformer. Inspiser formene regelmessig for:

- Matriksoverflaten viser tegn på slitasje eller groper.

- Skillelinjer Sprekker eller skader.

- Feil innretting av matrisehalvdelene

Rengjøring og smøring er nødvendig. Ubrukte rester/utilstrekkelig smøremiddel kan føre til ru støpeoverflater, vedheft eller riper. Bruk av en rutinemessig vedlikeholdsplan vil bidra til å sikre at formene holdes i god stand, samt forhindre at de oppstår etter kort tid.

Overvåk metalltemperaturen

Det er viktig å holde temperaturen på den smeltede sinken nede. Sinklegeringer er varmefølsomme:

- Lav temperatur: Fører til ufullstendig fylling, kaldstopp og ufullstendig sammensmelting.

- Høy temperatur: Det forsterker oksidasjon, porøsitet og mulige overflatedefekter.

Temperaturen bør overvåkes nøye ved hjelp av kalibrerte termoelementer eller pyrometre, og den holdes vanligvis på en temperatur mellom 390 og 450 o C. Stabil flyt, minimalt med defekter og forlenget levetid på matriser sikres ved konstant overvåking.

Trykk og hastighet på kontrollinnsprøytningen.

Strømning, fylling og størkning av smeltet sink påvirkes direkte av injeksjonsparametrene. Dårlige forhold kan føre til turbulens, luftinnfanging eller mangel på jevn avkjøling. Beste praksis inkluderer:

- Endring av innsprøytningshastigheten for å garantere jevn passasje av metall i alle deler av formen.

- Evnen til å kontrollere trykket for å fylle ut komplekse former uten at det blinker.

- Ramped/staged injeksjon på komplekse geometrier.

Hyppig kontroll av maskininnstillingene og registrering av de beste parameterne som skal brukes i ulike delkonstruksjoner, er en måte å sikre konsistens på og eliminere prøving og feiling.

Forbedre ventilasjonen

En av de viktigste årsakene til porøsitet og kaldstopper er innestengt luft og gasser. God utlufting garanterer jevn flyt av metallet og full fylling av formene. Teknikker inkluderer:

- Kontroll av ventilasjonsåpninger for å sikre at de ikke er tette per kjøring.

- Installere flere ventilasjonsåpninger i områder som kan bli innestengt, for eksempel i tette eller kompliserte områder.

- Optimalisert ventilasjonsdybde og -bredde for å lette gassutstrømning og forhindre overslag.

- Økt utlufting forbedrer emnetettheten og minimerer kostbar omarbeiding.

Optimaliser kjølingen

Mangel på homogen kjøling fører til vridning, deformasjon og indre spenninger. Effektiv kjøling krever:

- Like muligheter for kjøling på tvers av matrisen.

- Eliminering av brå endringer i tykkelsen i delkonstruksjonen.

- Oppnås ved kontrollert utstøting etter avkjøling for å unngå deformasjon.

Den kan brukes til å optimalisere utformingen av matriser ved hjelp av simulering før produksjon ved å forutsi kjøleegenskapene og spare produksjonstid og skrap.

Test og analyser

Defekter oppdages tidlig, og forebyggende tiltak iverksettes for å unngå massive feil. Metodene inkluderer

- Visuell sjekk: For å oppdage feil på overflaten, f.eks. blinker eller ujevnheter.

- Røntgen eller ultralyd: Dette gjøres for å oppdage indre defekter som porøsitet eller hulrom.

- Dimensjonell måling: Toleranse for deler.

Defektmønstre kan også analyseres for å gi innsikt i rotårsaker, noe som kan brukes til å iverksette spesifikke korrigerende tiltak innen temperaturregulering, formstyring eller injeksjonsforhold.

Dokumentasjon og tilbakemelding om installasjonsprosessen.

Registrering av observasjoner, miljøer og feilmønstre er avgjørende for kontinuerlig forbedring. Det er nyttig å føre logg over injeksjonsparametere, formforhold og defekter:

- Identifisere tilbakevendende problemer

- Normaliser optimale produksjonskjøringer.

- Gi operatørene opplæring i forebyggende metoder.

Tidlig tilbakemelding mellom operatører, ingeniører og kvalitetsinspektører vil sørge for at problemer blir identifisert i tide og løst med minst mulig nedetid og skraping.

Defekter ved bearbeiding og montering av pressstøpt sink

Sinkomponenter kan fortsatt være defekte ved maskinering og montering etter støping. Disse problemene kan påvirke passform, funksjonalitet og kvalitet.

Bearbeidingsfeil

Skarpe kanter og grader kan oppstå under skjære- eller boreprosessen og vil forstyrre monteringen eller ødelegge overflatene. Unøyaktigheter i dimensjonene oppstår når komponentene ikke passer til toleransene, noe som vanligvis skyldes skjevhet eller maskinfeil. Riper eller bulker er eksempler på overflater som kan forringe kvaliteten på delene og påvirke belegget.

Defekter ved montering

Feilinnretting er typisk for deler som ikke passer sammen, noe som resulterer i hull eller spenning. Skader på gjengene gjør det vanskelig å montere festene og gjør sammenføyningene svake. Spenningssprekker kan oppstå når komponenter klemmes sammen på feil måte, særlig i sprøtt støpegods.

Forebygging

Kontroller støpegods før bearbeiding for å identifisere skjevheter eller defekter. Arbeid med skarpe gjenstander, og hold maskinene i orden. Riktig justering og moment bør brukes ved montering. Man kan også redusere antall defekter ved å gi operatørene opplæring i hvordan de skal håndtere og implementere beste praksis.

Tips om kvalitetssikring

Konstant kvalitet krever organiserte prosesser for kvalitetssikring. Her er noen praktiske tips:

Standardisere prosedyrer

Registrer alle trinnene, fra smelting av metall til utstøping av deler. Lagerprosesser minimerer variasjonen og menneskelige feil.

Tabell 2: Feilsøkings- og kvalitetssikringsparametere

| Fokus på kvalitetssikring | Parameter / Verdi | Verktøy/teknikk | Fordel |

| Die Temp | 150-200°C | Termoelement | Jevn strømning, forhindrer kaldstopp |

| Temp. smeltet Zn | 420-440°C | Pyrometer | Minimere porøsitet og overflatedefekter |

| Injeksjonstrykk | 60-75 MPa | Trykkstøpemaskin | Unngå blits, sørg for fullstendig fylling |

| Injeksjonshastighet | 0,8-1,2 m/s | Maskinstyring | Forhindrer kaldstopper og turbulens |

| Størrelse på ventilasjon | Ø0,2-0,5 mm | Mugg-strømningskontroll | Reduserer porøsitet, sørger for riktig gassutstrømning |

| Veggtykkelse | 1-3 mm | CAD / CMM | Minimere synker og skjevheter |

| Overflatens ruhet | Ra <0,8 µm | Profilometer | Glatt overflate, lett å belegge/plettere |

| Kjøling ΔT | ≤10°C | Temperatursensorer | Reduserer skjevhet og indre stress |

| Inspeksjon | 100% visuell, røntgenkontroll | Røntgen, ultralyd, skyvelære | Tidlig oppdagelse av feil, reduksjon av skraping |

Bruk råvarer av høy kvalitet

Mangel på sinklegeringer kan føre til porøsitet, inneslutninger og dårlig overflatefinish. Kun sertifiserte leverandører og materialer bør brukes.

Vedlikehold dør

Vedlikehold forlenger matriser og minimerer defekter. Kontroller slitasje, sprekker og justering. Det er nødvendig å polere og smøre.

Overvåk prosessparametere

Overvåk temperaturen på metallet, injeksjonshastigheten og temperaturhastigheten. Små variasjoner kan føre til store defekter. Automatisert overvåking kan brukes der det er mulig.

Installer kontrollpunkter på inspeksjoner.

Kontroller komponenter på ulike nivåer før ferdigstillelse, etter utstøping og før de sendes ut. Områder som oppdages tidlig, minimerer kassasjon og omarbeiding.

Togpersonell

Profesjonelle operatører er i stand til å oppdage mulige problemer raskt. Gjennomfør kontinuerlig opplæring i støpemetoder, sikkerhet og kvalitetssikring.

Omfavn en kultur for kontinuerlig forbedring

Få tilbakemeldinger fra inspeksjonene for å gjøre prosessene bedre. Finn ut hvilke trender som gjelder for defekter, og endre støpeformer, materialer eller prosessparametere.

Måter å forebygge støpefeil på

Støpefeil kan ha stor innvirkning på kvaliteten på delene, effektiviteten i produksjonsprosessen og kostnadene. Produsentene kan minimere feilene ved hjelp av beste praksis for design, oppsett og produksjon gjennom tiltak som porøsitet, kaldstanser, flamming, vridning, g og overflatefeil. Disse problemene kan minimeres ved hjelp av følgende praktiske tips.

Vellykket feilkontroll

Et systematisk system for feilovervåking er viktig for å sikre konstant kvalitet. Kvantitativ overvåking av defekter gjør det mulig for produsentene å oppdage trender og problemområder på et tidlig stadium. Statistisk prosesskontroll (SPC), automatisert optisk inspeksjon, røntgen-, y- eller ultralydtesting er teknikker som kan brukes til å identifisere overflate- og innvendige defekter. Et defektklassifiseringssystem der hvert problem måles i forhold til alvorlighetsgrad og hyppighet, brukes til å prioritere korrigerende tiltak. Kontinuerlig inspeksjon betyr at et lite kvalitetsproblem ikke kommer ut av kontroll, at skrapkostnadene minimeres, at gjenvinningen etter bearbeiding minimeres og at avfallet reduseres.

Riktig veggtykkelse

Riktig veggtykkelse er svært viktig for å sikre jevn kjøling, strukturell stabilitet og unngå defekter. For å være mer nøyaktig, er sinkstøpegods best med en tykkelse på ca. 1,0 mm, mens aluminiumskomponenter ofte har en tykkelse på 1,5 til 2,5 mm. Ensartethet vil minimere sjansene for krymping, vridning, synker og porøsitet. Plutselige variasjoner i veggtykkelse eller hjørner kan føre til spenningskonsentrasjoner og bremse den jevne flyten av metall, noe som kan resultere i kaldstanser eller delvis fylling. Overgangen bør gjøres med fileter eller radier av konstruktører og bør ha en gradvis endring av tykkelsen for å øke påliteligheten til støpingen.

Forutsigbar fyllingstid

Den kontrollerte fyllingen brukes for å sikre at formen fylles effektivt uten turbulens og forkonsolidering. Ved hjelp av PQ 2-beregninger eller programvare for simulering av formflyt kan ingeniørene optimalisere injeksjonshastighet, trykk og fyllingstid. Verifiserbar flyt minimerer og fjerner defekter som kaldstopper, delvis filtrering eller lokal porøsitet. Ved å injisere i etapper, det vil si å øke hastigheten gradvis med fyllesyklusen, kan man unngå turbulens og homogen størkning ved bruk av komplekse geometrier eller flerkavitetsformer.

Optimale strømningsmønstre for metall

For å sikre en jevn og kontrollert flyt av metall må det utformes et korrekt port- og kanalsystem. Riktig flyt bidrar til å redusere turbulens, luftinneslutning og fylling av alle formhulrommene. Portene skal mates først i de tykkere delene og sist i de tynnere delene, og skarpe hjørner eller blindveier skal unngås. Ventilasjonssystemer og overløpsbrønner bidrar til at gasser slippes ut uten å skape overflateflekker. Et riktig utformet strømningsmønster øker støpetettheten, minimerer innvendige defekter og har i tillegg dimensjonsnøyaktighet.

Korrekt justering av matrisetemperaturen

Riktig temperatur i formene er viktig for å sikre jevn kjøling, jevn flyt av metaller og riktige dimensjoner. Oppvarming av matrisen før injeksjon bidrar til å unngå termisk sjokk og tidlig størkning, mens jevn fordeling av kjøleledningene bidrar til å unngå vridning og deformasjon. Termoelementer eller automatiserte sensorer som brukes til å overvåke formtemperaturen, kan brukes til å foreta justeringer i sanntid i produksjonsprosessen. Tilstrekkelig temperaturkontroll minimerer kaldstøt, overflatedefekter og indre spenninger, og maksimerer syklustiden og den ensartede delkvaliteten.

Introduksjon til GC Precision Mold

GC Precision Mould Co., Ltd. er en gigantisk presisjonsprodusent som arbeider med tilpasset pressstøping og metalldeler av høy kvalitet. Selskapet er basert i Dongguan, Kina, og har en historie på over 20 år med service til verdensindustrien når det gjelder støping av aluminium, sink og magnesium, sprøytestøping av plast og presisjons CNC-maskinering. GC Precision Mould har så sofistikerte produksjonsanlegg som formdesign og prototyping opp til overflatebehandling og montering, og tilbyr full service med høy kvalitetskontroll, støttet av ISO- og IATF-sertifisering, og ønsket om å gjøre kundene fornøyde og tilby dem den beste leveransen. (aludiecasting.com)

Konklusjon

Støping av sink er en økonomisk produksjonsprosedyre. Likevel er feilene typiske når prosessene ikke er strengt regulert.

Det første trinnet er kunnskap om typiske defekter som porøsitet, kaldstanser, flamming, vridning og overflate. Deretter løses problemene ved hjelp av feilsøkingsmetoder, inkludert optimalisering av lufting, temperaturkontroll og inspeksjon av formen.

Til slutt garanterer strenge kvalitetskontrolltiltak som rutinemessige rutiner, stell av matriser, inspeksjon av deler, overvåking av prosesser samt opplæring og utvikling av personalet at delene holder høy kvalitet.

Takket være en kombinasjon av feilsøking og robust kvalitetssikring kan produsentene minimere sløsing, oppnå kostnadsbesparelser og levere pålitelige, langvarige sinkstøpte komponenter.

En investering i kvalitet i dag vil garantere produkter av høy kvalitet i morgen.

Vanlige spørsmål

Hvilke materialer arbeider GC Precise Mould med?

GC Precision Mould arbeider med pressstøping av aluminium, sink og magnesium. Vi har også presisjonssprøytestøping av plast og CNC-maskinering, noe som gjør oss i stand til å lage komponenter av høy kvalitet til en rekke ulike bransjer.

Hvilke bransjer betjener dere?

Kundene våre finnes i en rekke ulike bransjer, som bilindustrien, romfart, elektronikk, medisinsk utstyr og maskiner. Presisjonsformene og de kompliserte delene vi spesialiserer oss på, kan tilfredsstille behovene innen prototyping og masseproduksjon.

Vil GC Precision Mould kunne håndtere spesialdesign?

Ja, vi tilbyr komplette, skreddersydde løsninger - inkludert design av støpeformer, prototyper og selve produksjonen. Teamet vårt samarbeider tett med kundene for å sikre at delene har de riktige spesifikasjonene og holder riktig kvalitet.

Hva er noen av kvalitetsstandardene som GC Precision Mould opererer under?

Vi opprettholder kvaliteten i produksjonsprosessen, og vi følger ISO- og IATF-standarder. Vi garanterer feilfrie komponenter ved hjelp av sofistikerte inspeksjonsprosedyrer som røntgen og dimensjonsanalyse.

Hvilke andre tjenester enn pressstøping tilbyr vi?

Vi tilbyr også tjenester innen støping, formdesign, CNC-maskinering, overflatebehandling, montering og etterbehandling. Denne mangefasetterte tilnærmingen garanterer et sluttprodukt av høy kvalitet som er klart til bruk.

0 kommentarer