Denne artikkelen tar for seg trykkstøping av aluminium i detalj. Lær om de viktigste bruksområdene for denne teknikken, sammen med en oversikt over prosessen, legeringstyper, designhensyn, utfordringer osv.

Hva er trykkstøping av aluminium?

Ved trykkstøping av aluminium brukes høyt trykk (100-1000 bar) når det smeltede aluminiumet mates inn i støpeformene. Disse formene er vanligvis laget av stål og kan gjenbrukes.

Formfylling avhenger av smeltet metalls flytbarhet. Den optimale flytende formen fyller formen umiddelbart (i løpet av sekunder). Dette materialet får den faktiske formen mens det avkjøles. For eksempel bilmotorblokker, smarttelefonrammer eller dronekomponenter.

Denne produksjonsprosessen er optimal for å lage mer enn 10 000 identiske produkter raskt og billig.

Fysikken i prosessen

Høyt trykk (100-1000 bar):

Jo høyere trykket er, desto jevnere sprer det aluminiumet inne i matrisen og fyller de minste hullene. Dette trykket fjerner bobleforekomster og opprettholder en jevn overgang i overflatene. For eksempel kan 500 bar fylle matrisen på bare 0,02 sekunder.

Rask nedkjøling (500-1000 °C per sekund):

Aluminiumet avkjøles 100 ganger raskere i HPDC enn ved sandstøping, og tar form som et faktisk produkt. Det er dette avkjølingshastigheten gjør: den skaper en tett mikrostruktur med fine krystallkorn (0,01 mm). Det gir dem 20-30% mer styrke enn de som er laget med langsommere alternativer.

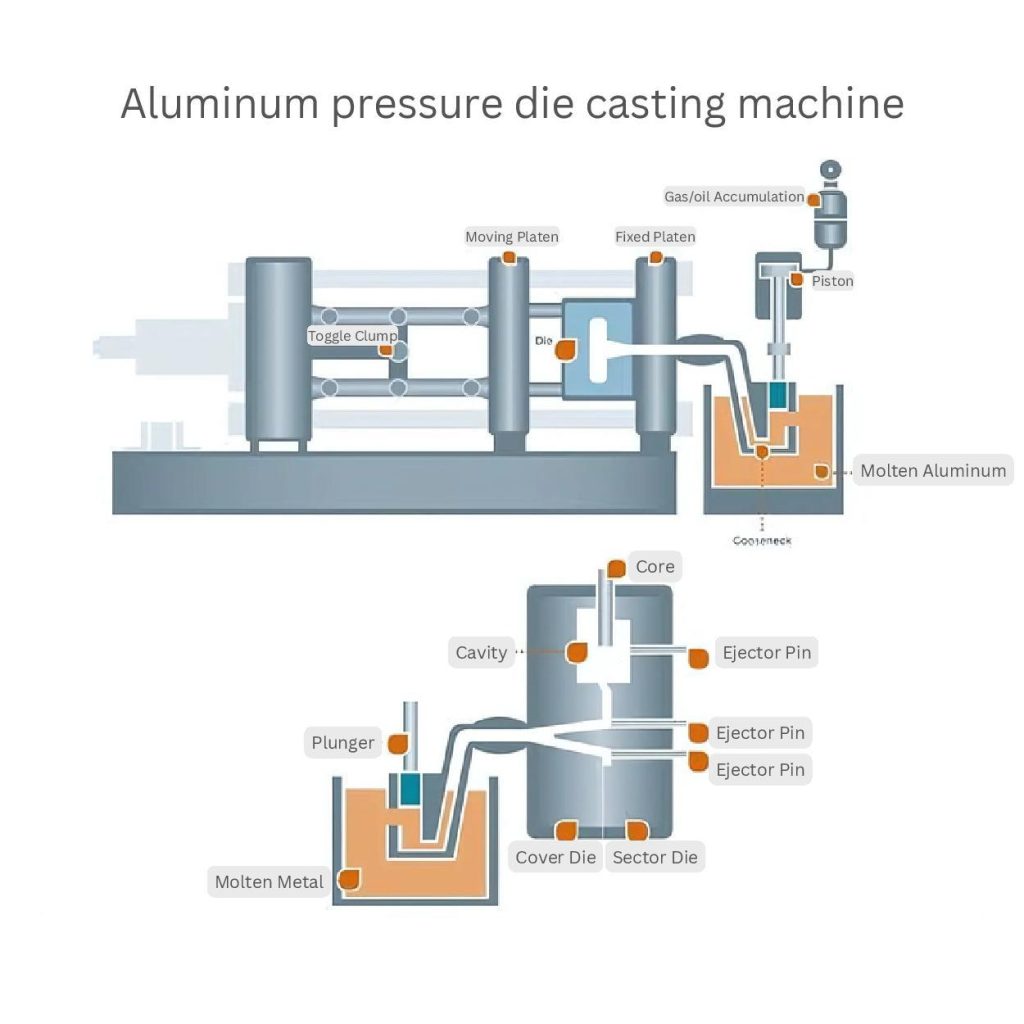

Typer av pressstøpemaskiner

Varmekammermaskiner:

Varmkammermaskiner bruker for det meste metaller med lavere smeltepunkt, som sink (420 °C). Dette er fordi de ikke kan håndtere legeringer med høye smeltepunkter, som aluminium på 660 °C. Selv om du likevel støper aluminium i en varmkammermaskin, kan dette skade utstyret.

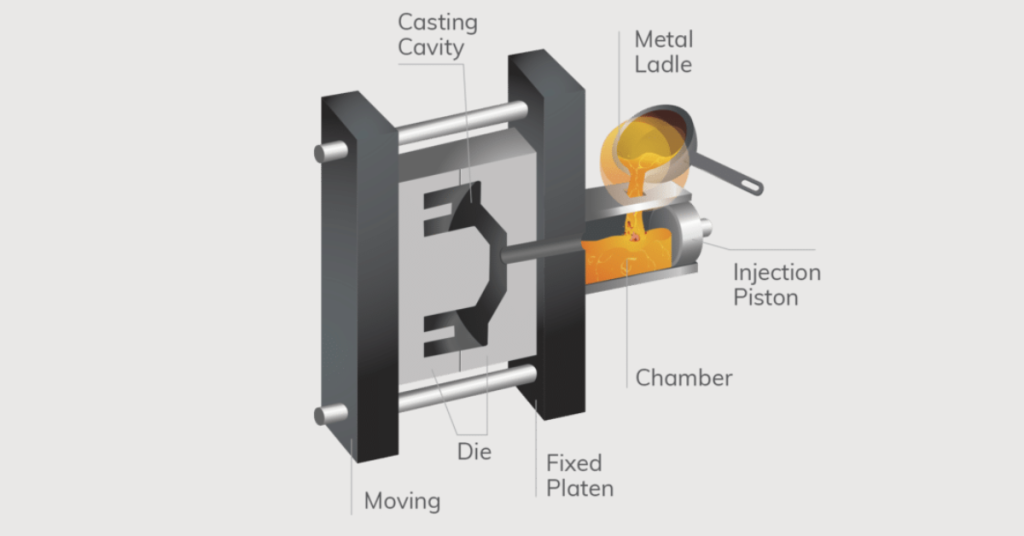

Maskiner med kaldt kammer:

Kaldkammermaskiner fungerer godt med metaller med moderat temperatur som aluminium. I denne prosessen forbereder støpestøperne den smeltede formen av legeringen. De lader den inn i stempelet for å injisere materialet i formen under trykk opp til 1000 bar. Denne teknikken tar imidlertid lengre tid (syklustid: 30-60 sekunder), men er mye tryggere for tøffe materialer.

Egnethet for aluminiumslegeringer

Egnede aluminiumlegeringer er blant annet A380 (85% aluminium, 8% silisium) og A383 (84% aluminium, 10,5% silisium). Disse legeringene tåler høyt trykk og unngår sprekkdannelser under avkjøling. For eksempel fyller A380-metallet støpeformen jevnt og skaper en fin veggtykkelse så tynn som 1 mm.

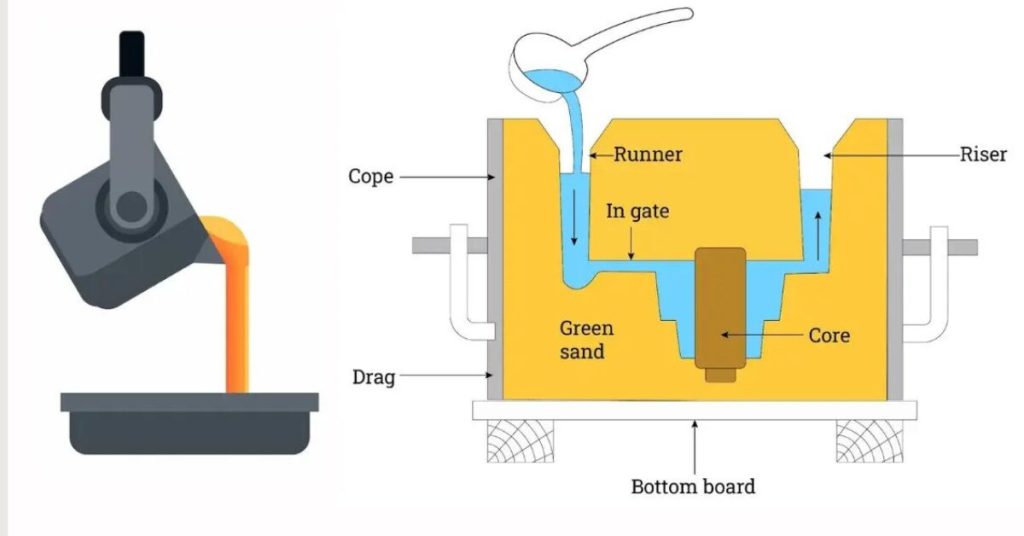

Sammenligning av støpeteknikker

| Funksjon | Trykkstøping | Gravitasjonsstøping | Sandstøping |

| Produksjonsvolum | 10 000+ deler/år | 500-5 000 deler/år | 1-500 deler/år |

| Kostnad per del | 1-5 (for 10 000 enheter) | 5-20 | 20-100+ |

| Toleranser | ±0,1 mm | ±0,3 mm | ±0,5-1,0 mm |

| Syklustid | 30-60 sekunder | 2-5 minutter | 10-30 minutter |

Nøkkelinformasjon om trykkstøping

- Produksjonshastigheten til en enkelt HPDC-maskin kan produsere 100-200 i timen.

- De første oppsettene koster rundt 50 000-1 million. For store bestillinger på over 50 000 enheter synker imidlertid kostnaden per enhet med opptil $0,50.

- Du kan bore hull så små som 1,5 mm.

- Denne prosessen gjør det mulig å lage deler med så tynne vegger som 0,8 mm.

- Bruk av stål kan øke holdbarheten til rundt 50 000-500 000 sykluser.

Trykkstøpeprosessen for aluminium

1. Design og produksjon av verktøy

Die Design:

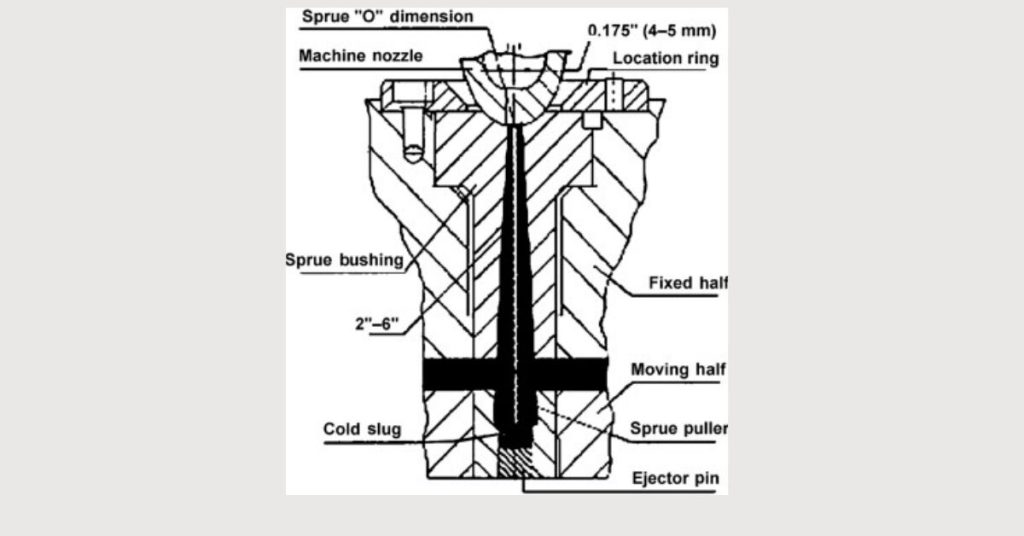

Munnstykkene inneholder den tilnærmet nøytrale formen på produktet som skal produseres. Hovedoppgaven er å omdanne smeltet aluminium til disse formene. Dette betyr at designperfeksjonene (dimensjon, tykkelse osv.) gjør at du kan få deler av fin kvalitet.

Gatesystemer

Gating-kanaler er måtene smeltet aluminium strømmer mot matrisen på. De er vanligvis 3-8 mm brede. For å regulere metallets strømningshastighet (1-5 m/s) unngår man turbulens og luftinneslutning.

Løperdesign:

Kanalsystemer fordeler eller sprer metallet jevnt inne i matrisen. Tykkelsen varierer fra 5 til 15 mm. Det reduserer også uoverensstemmelser i tilfelle man unngår feil form.

Utlufting:

På maskinen er det montert små, 0,1-0,3 mm brede ventilasjonsåpninger. De hjelper til med å fjerne innestengt luft for å redusere defekter som porøsitet og luftlommer.

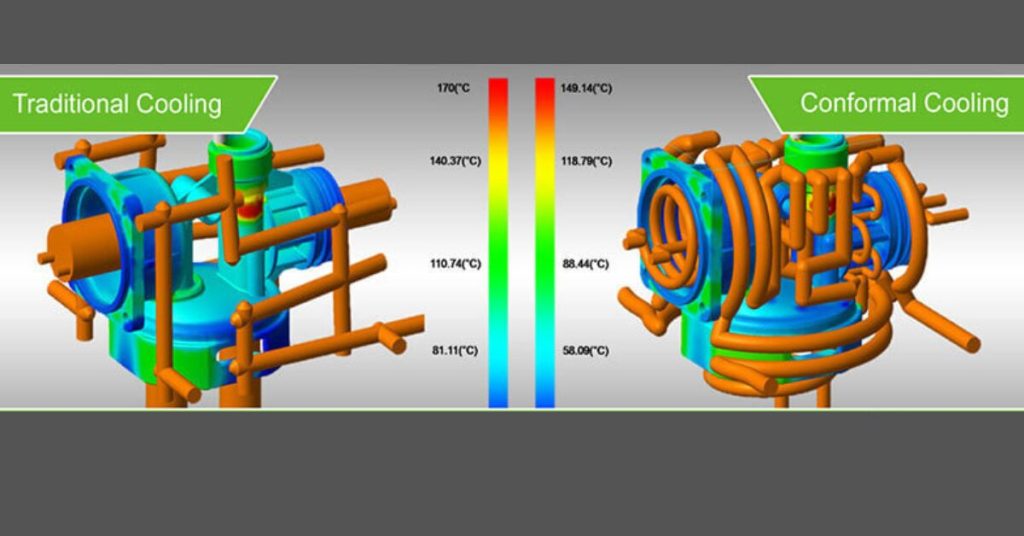

Kjølekanaler:

Kjølekanalene er som rør. De gjennomstrømmer 10-20 liter støpevann per minutt. Systemene holder temperaturer på mellom 200-300 °C for å klargjøre delene for utstøping. Denne opprettholdelsen av temperaturen er viktig for å forhindre overoppheting og for å få ensartede strukturer.

Die Materialer:

Vanlig brukt stål H13-materiale tilbyr 45-50 HRC hardhet. Det er også allerede naturlige høystyrke- og slitestyrkeegenskaper av dette metallet. Det eksisterer for å tåle 50.000-500.000 støpesykluser.

Simuleringsprogramvare:

Verktøy som AutoCAST er nyttige i HPDC-prosessen, og forutser tidlig verktøyfeil. Du kan optimalisere metallflyten og plassere gating-kanalen på en bedre måte. På denne måten blir det mulig å redusere feil med opptil 30% før produksjonen begynner.

Vedlikehold av matriser:

For å vedlikeholde matrisen er det verdifullt å påføre smørespray hver 5. til 10. syklus. Det hindrer at metallet kleber seg fast og sørger for jevn utstøting.

2. Valg og klargjøring av materialer

Aluminiumslegeringer:

Det viktigste er ikke bare å velge aluminiumslegeringer. Det avhenger av støpekravene, som påvirker styrke, flytbarhet og bruksområde.

- A380: Dette flyter lett og gir høy styrke. Produsenter bruker det ofte i bildeler.

- ADC12: Dette metallet egner seg godt til elektroniske hus og tynnveggede deler (1-2 mm tykke). Det flyter jevnt og reduserer defekter. De kan også produsere dypt nøyaktige deler.

Smeltekvalitet:

Logisk sett gir vedlikehold av aluminiumsrenhet feilfrie og sterke deler. Det er dette som er formålet med holdovner. De holder smeltet aluminium ved 660-700 °C, noe som forhindrer størkning. I tillegg blir det innesluttede hydrogenet som avgassing fjerner ved hjelp av nitrogengass faktisk reduserer porøsiteten med 90% og forhindrer indre hulrom.

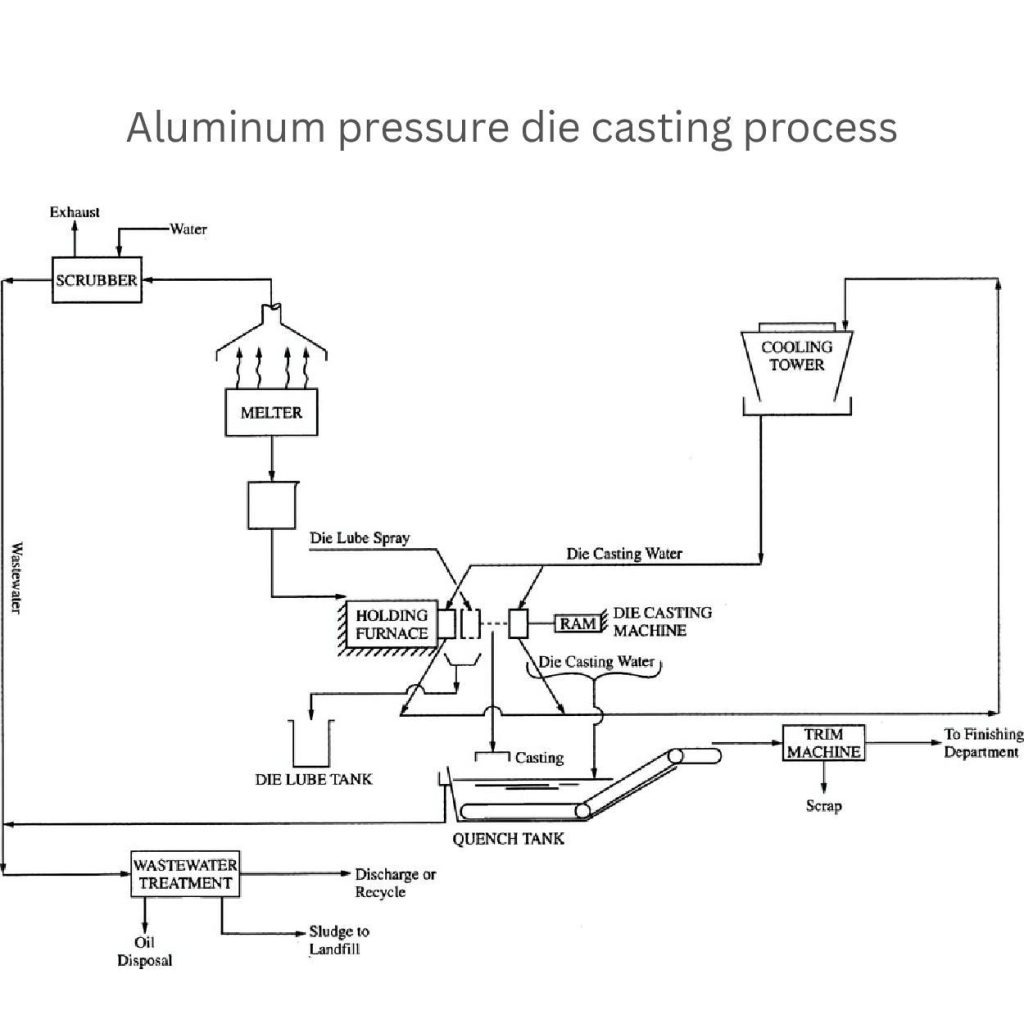

3. Smelting og helling

- Smelteovnen er en gassfyrt ovn. Produsenten bruker den til å smelte faste pellets av aluminium ved temperaturer på 700-750 °C. Det sikrer en jevn smeltet tilstand.

- I smelteovnen lagres det smeltede aluminiumet. De holder dem flytende ved kontrollerte temperaturer til produksjonssyklusen er fullført.

- Stempel- og skuddhylsedelene i prosessen tvinger ganske enkelt metallet inn i formhulen med 4-10 m/s under høyt trykk. Deres jobb er å fylle formen fullstendig og sørge for riktig komprimering.

- Trykkstøpemaskiner automatiserer de mekaniske systemene for injeksjon. Det sikrer skarpe, detaljerte resultater og repeterbarhet i støpte deler.

- Maskiner med kaldt kammer bruker et stempel. Den injiserer metallet og fullfører syklusene på 30-60 sekunder, noe som gir høy effektivitet.

4. Injeksjon og størkning

Første trinn: Det smeltede materialet fyller 80-90% av formhulen. Det tar 0,01-0,1 sekunder for injeksjon. Forsikre deg om at materialet fyller hullene jevnt og når hvert dysehjørne.

Andre trinn: Produsenten bruker høyt trykk (200-400 bar). Det fjerner luftspalter og gir tett kvalitet og strukturell integritet.

Kjøling: Støpevann eller kjøleluft kjøler raskt ned det injiserte metallet med 500-1000 °C per sekund. I løpet av denne prosessen får metallet en sterk mikrostruktur med fine kornstørrelser (0,01-0,05 mm).

5. Utstøting og etterbehandling

Når delen har stivnet, hjelper utstøtingspinner til med å fjerne støpestykket fra formen på en sikker måte. Den utøver en kraft på 5-20 tonn.

I mellomtiden bruker slukningstanken vann til å kjøle ned støpedelene raskt i 10-30 sekunder. Denne ekstra prosessen forhindrer vridning og forbedrer materialegenskapene.

I tillegg bruker trimmemaskiner 20-50 tonn kraft for å kutte metallrester (porter, flash). Det hjelper deg med å lage deler av høyere kvalitet.

Etterbehandlingsavdelingen:

Produsenter bruker avgradingsteknikken til å fjerne skarpe kanter. Disse prosessene gir glatte overflater med en ruhetsverdi på Ra 1,6-3,2 µm.

De presise hullene og funksjonene som maskinbearbeidingen gir, skaper trange toleranser (±0,05 mm). Resultatet er at produktet til slutt oppfyller spesielle spesifikasjoner.

7. Avfallshåndtering

Støperiene smeltet om eller gjenbrukte 5-10% aluminiumavfall. Fordi resirkulering av skrap reduserer kostnadene for råmetall.

Avfallet som kommer fra smøremidler og metallrester, kan behandles i avløpsvannbehandlingssystemet. Denne slam- og oljebehandlingen fjerner 95% av forurensende stoffer før deponering.

I tillegg til dette bruker produsentene eksosvaskere. Deres jobb er å håndtere utslipp ved å filtrere skadelige gasser. Disse verktøyene bidrar til å få en 99% suksessrate i å redusere luftforurensningen.

Bærekraftige ressurser som kjøletårn resirkulerer 80% av brukt vann. Disse teknikkene minimerer også miljøpåvirkningen.

Bruksområder og bransjer

Bilindustrien

Det har vist seg at over 200 kg aluminium per kjøretøy i europeisk produserte biler ofte inneholder aluminium. I tillegg til dette produserer bilindustrien en rekke lette og sterke deler ved hjelp av HPDC-prosessen. For eksempel motorblokker, vindusviskermotorhus, AC/DC-regulatorer, batterihus osv.

Luft- og romfart

Romfartsdelene som produseres med aluminiumstøpegods, blir sterkere og lettere i vekt. For eksempel har flybraketter og satellitter en strekkfasthet på opptil 300 MPa. Resultatet er at delene fungerer godt og bruker mindre drivstoff.

Forbruksvarer

Trykkstøpeprosessen er nyttig når man skal lage deler med tynne vegger. Dette gjelder spesielt for forbrukervarekategorier. For eksempel kan man lage elektroniske kabinetter til bærbare datamaskiner og telefoner med vegger som er så tynne som 1 mm. Produsenter produserer mer enn 50 000 vaskemaskiner (per år) ved hjelp av denne teknikken.

Industrielt utstyr

For komponenter som tåler høyere trykk (opptil 100 bar), er det verdifullt å velge trykkstøpte deler som pumpehus og ventiler. Disse delene har lekkasjesikre stoffer og en overflateruhet som svinger mellom Ra 1,6 og 3,2 µm.

Fordeler med trykkstøping av aluminium

- Denne prosessen kan virkelig støpe deler med en tett toleranse på ±0,1 mm (5 ganger bedre enn sandstøping).

- Det gir en perfekt passform.

- Delene har glatte overflater (så fine som Ra 1,6 µm)

- Reduser etterbehandlingen.

- Aluminiumslegeringene er 100% resirkulerbare.

- Denne prosessen bruker 40-50% mindre strøm enn sandstøping.

- Det reduserer karbonfotavtrykket.

- De støpte delene er sterke og veier halvparten så mye som stål.

- Masseproduksjon senker kostnadene per del.

Utfordringer og begrensninger

Delstørrelse og kompleksitet:

Det er en begrensning på maksimal størrelse, fordi den kan produsere ca. 600 x 600 mm (omtrent målene til en bildør).

Tynne vegger under 0,8-1,5 mm vil føre til ufullstendig fylling. Dette behovet overstiger injeksjonshastigheter på opptil 4 m/s. I tillegg kan det være vanskelig å reprodusere intrikate detaljer under 0,5 mm.

Materialgrenser:

Denne prosessen egner seg bare godt for spesiallegeringer som A380. Det er på grunn av den gode flytbarheten og støpeegenskapene.

Vanlige feil

Luften som lukkes inne, forårsaker gassporøsitet, og når disse gassene ekspanderer, oppstår det defekter som for eksempel blemmer. Dette skjer ofte i tykkere deler (under 10 mm) og kan kontrolleres ved hjelp av avgassing.

På samme måte oppstår krympeporøsitet og sprekker når avkjølingshastigheten er ujevn og faller under 500 °C/s. For å unngå dette kan et trykk på 200-400 bar opprettholde tettheten og integriteten under størkningen.

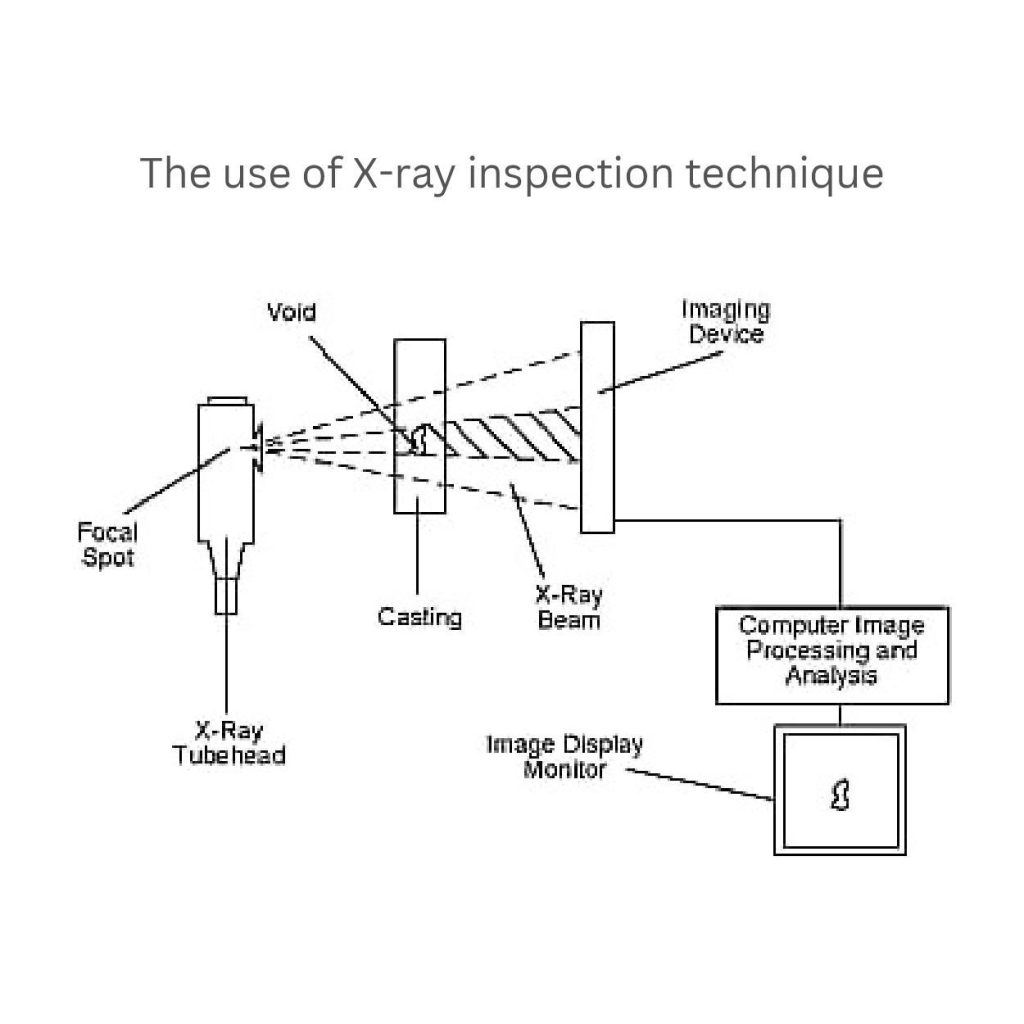

Testing og kontroll:

Du trenger bare å forutse prosjektets resultater og være noen skritt foran via ikke-destruktiv testing. Et røntgeninspeksjonssystem bruker et rørhode. Dette er det punktet der fokalpunktet sender ut stråler på tvers av støpeobjektet. Tilstedeværelsen av et tomrom endrer røntgenstrålenes gjennomtrengning. Det gir et unikt bilde som forenkler analysen.

På samme måte bidrar ultralydtesting til å lokalisere innvendige sprekker i løpet av 2-5 sekunder per del. Sensorene overvåker injeksjonshastighet (±0,1 m/s) og trykk (±10 bar). Det gir derfor en garanti for jevn kvalitet.

Konklusjon

Trykkstøping av aluminium er en pålitelig prosess. De fleste sektorer, inkludert bilindustrien, romfart og elektronikk, bruker den på grunn av den rimelige prisen og den høye ledningsevnen for store ordrer.

Dette er alternativet som fungerer for å få nøyaktige former og glatte overflater samtidig som det bruker mindre energi. Selv om det ikke er det, finnes det utfordringer som størrelsesbegrensninger og sporadiske defekter. Ved hjelp av moderne testing og kontroller holdes produksjonen stabil.

0 kommentarer