En av de mest effektive prosessene i moderne industri er høytrykksstøping av sink. Den gjør det mulig for bedrifter å skape nøyaktige, robuste metallkomponenter av høy kvalitet. Bil-, elektronikk- og forbrukerproduktsektoren er blant bransjene som er svært avhengige av denne metoden. Smelten sink presses inn i stålformer for å forme riktige komponenter på kort tid.

Høytrykksstøping av sink: Hva er det?

Trykkstøping av sink under høyt trykk er en produksjonsprosess som innebærer bruk av intenst trykk av smeltet sink mot en form. Prosessen gjøres for å sikre at metallet opptar alle delene av formen. Etter avkjøling er det en solid komponent som er detaljert og glatt. Trykket gjør delene sterkere og mer pålitelige. Stabiliteten og styrken til metallet forbedres også av den raske nedkjølingen.

Den er også perfekt når man ønsker å lage en kompleks form med tynne vegger. Den produserer komponenter som ikke krever mye mer maskinering. På grunn av dette faktum finner høytrykkssinkstøping sin vei inn i masseproduksjon av deler med høy effektivitet.

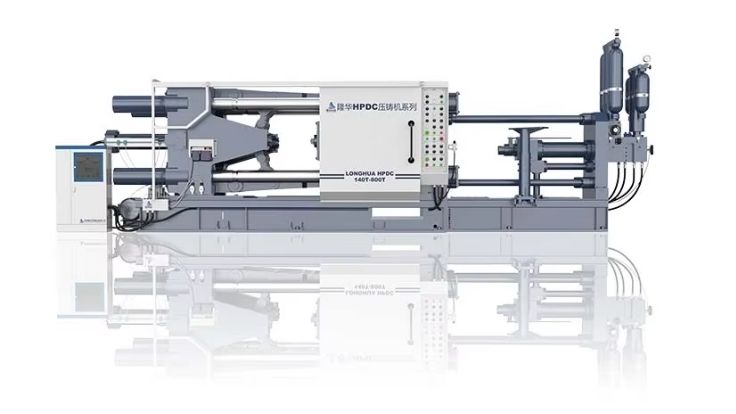

Høytrykksstøpemaskin

Den sentrale komponenten i høytrykksstøpeprosessen for sink er en høytrykksstøpemaskin. Den er utviklet for å tvinge smeltet sink inn i stålformer med ekstremt høy hastighet og trykk. Dette er for å sikre at formen fylles slik at man får sterke og presise deler.

De viktigste delene av maskinen

- Injeksjonssystem- Dette er et system som presser smeltet sink gjennom støpeformen. Det regulerer kraften og hastigheten for å sikre at alle hulrommene fylles skikkelig.

- Klemmeenhet- Dette er klemmeenheten, som brukes til å holde formen fast under sprøytestøpen. Den stopper lekkasjer og opprettholder formen på delen.

- Varmesystem- Dette er et varmesystem der sink varmes opp og deretter sprøytes inn. Riktig temperatur, jevn flyt og støpegods av høy kvalitet er avgjørende.

- Utskytningssystem- Dette systemet brukes til å skyve den ferdige delen ut av formen etter at delen er avkjølt. Det sørger for at delen ikke blir skadet når den tas ut.

- Kontrollpanel- Moderne maskiner er utstyrt med digitale kontroller for å måle trykk, temperatur og syklustider. Dette bidrar til å sikre en jevn kvalitet hos produsenter av sinkstøpegods.

Fordelene med høytrykksstøping av sink

Produsentene foretrekker denne prosessen av ulike årsaker:

Presisjon og nøyaktighet

Det høye trykket gjør at den smeltede sinken fyller formen helt ut. Alle formens egenskaper blir definert, og deler med høye toleranser blir skapt.

Hastighet og effektivitet

Massiv produksjon av deler kan oppnås på kort tid. Automatisering øker også produksjonshastigheten, noe som er kostnadseffektivt.

Styrke og holdbarhet

Den mekaniske styrken til komponentene forbedres ved hjelp av rask nedkjøling i prosessen. De ferdige komponentene er stabile og holdbare.

Komplekse design

Tynne vegger og komplekse former er mulig med høyt trykk uten tap av styrke.

Redusert avfall

Svært lite materiale går til spille, sammenlignet med andre støpeteknikker, og prosessen er mer miljøvennlig.

Hvorfor sink fungerer bra

Mange av metallene som brukes i produksjonen, er tykke og langsomt smeltende. Dette gjør det vanskelig å fylle små eller kompliserte former i en støpeform. Sink har imidlertid en glatt smeltende og lettflytende egenskap, som vann.

Ved hjelp av væskestrømmen kan sink fylle ekstremt tynne vegger og trange rom som er utilgjengelige for andre metaller. Sinkstøpegods kan være så tynt som 0,2 millimeter på veggen. Dette gir komponenter som er lette, men som likevel opprettholder styrken. Det gir også mulighet for mye strammere toleranser, det vil si at delene blir mer presise. Når det gjelder sink, kan visse egenskaper som ellers ville ha krevd ytterligere bearbeiding, inkorporeres i den ferdige gjenstanden.

Sink har et lavt smeltepunkt sammenlignet med andre metaller. Det betyr at det ikke er ekstremt på stålformer, og dermed har verktøyene en lengre levetid. Sinkformer kan brukes mange ganger i overkant av en million. Naturligvis er de enkle formene mer holdbare enn de komplekse. Generelt kan imidlertid støpeformer på sink ha 510 ganger lengre levetid enn støpeformer på andre metaller.

Produksjonen går også raskt på grunn av det lavere smeltepunktet. Sinkstøpegods kan lages raskt, noe som forbedrer effektiviteten og reduserer de totale kostnadene. Den bruker også mindre strøm, og dermed er sinkstøping mer miljøvennlig sammenlignet med andre prosesser.

Sink har en iboende og naturlig motstand mot korrosjon. Når det utsettes for luft, ruster det ikke, men utvikler et beskyttende lag. Sink er også svært resirkulerbart. Sink som ikke brukes eller som det ikke er behov for, kan smeltes om og gjenbrukes. Dette gjør sinkstøping kostnadseffektivt og bærekraftig.

Sveising av høytrykksstøpegods

Deler som er laget av høytrykksstøpt sink, blir noen ganger sveiset. Selv om de fleste sinkdeler støpes kontinuerlig, kan det i noen tilfeller være nødvendig å sveise etter støpingen. Sveising brukes til å lage en større enhet eller forsterke et gitt område.

Typer sveising som brukes

- TIG-sveising (Wolfram Inert Gas) Dette gir rene og nøyaktige sveiser. Den egner seg for alle mindre eller ømfintlige deler av sinkstøpegods.

- MIG-sveising (metallisk inertgass) Raskere og raskere enn TIG, og kan brukes på store deler eller til produksjon.

- Punktsveising- Dette brukes til å sammenføye små områder eller tynne plater. Det brukes ofte til å montere deler som brukes i elektronikk eller bilindustrien.

Fordeler med sveising av sinkdeler

- Limer mer enn ett støpegods i en montering.

- Sikrer seighet og hardførhet i produktet.

- Tillater forseggjorte design som ellers ville vært umulige å produsere i en enkelt støping.

Viktige betraktninger

Sink har et lavt smeltepunkt, og det er derfor viktig å være forsiktig med temperaturen under sveising. For høy varme kan ødelegge støpegodset eller forvrenge delen. De etablerte sinkstøpeprodusentene bruker riktig sveisemetode for å produsere kvalitetsprodukter uten at det går på bekostning av styrken.

Sveising brukes som et supplement til høytrykkssinkstøping for å sikre at produsentene kan produsere en mer kompleks eller større komponent med samme holdbarhet og nøyaktighet.

Trykkområde Høytrykksstøping

Trykket som brukes for å tvinge det smeltede sinket inn i formen er avgjørende i høytrykksstøping av sink. Når metallet settes under riktig trykk, vil det fylle alle hulrommene til slutt og lage sterke og presise komponenter av sinkstøping.

Typisk trykkområde

Følgende område er det typiske området der trykkstøpemaskiner brukes:

- Injeksjonstrykk: 700-20 000 psi (pund per kvadrattomme), og dette varierer avhengig av emnets størrelse og kompleksitet.

- Klemmetrykk: 50015 000 psi, for å holde formen sammen mens den sprøytes inn.

Det nøyaktige trykket vil bli bestemt av:

- Delstørrelse og -tykkelse Større eller tykkere deler må fylles under trykk for å fylle formen.

- Kompleksitet av mugg: Støpedeler med tynne vegger eller komplekse funksjoner krever nøyaktig høyt trykk for å unngå feil.

- Sinklegering Det er mulig at de forskjellige legeringene kan kjøres lettere eller kan kjøres med litt mindre trykk.

Hvorfor trykk er viktig

- Sørg for at den skitne sinken er i alle hjørner av formen.

- Minimerer luftporer, porøsitet og andre defekter.

- Produserer komponenter med rene overflater og restriktive toleranser.

- Hjelper er sterke og går ikke lett i stykker når det gjelder sinkstøpte komponenter.

Produsenter som har opparbeidet seg erfaring med sinkstøping, er i stand til å styre trykket per jobb. Riktig bruk av trykk vil forbedre kvaliteten på delene, minimere avfallet og øke formens levetid.

Sinkstøpeprodusentenes rolle

Produsentene av sinkstøping må levere komponenter av høy kvalitet. De investerer i avanserte maskiner, profesjonell arbeidskraft og kvalitetskontroll. Erfarne produsenter sørger for at formene er laget for å være designet med defekter til et minimum. De sporer også produksjonsprosessene.

En god produsent av sinkstøpegods velger sinklegeringer av høy kvalitet. De kontrollerer hvert parti for å sikre ensartethet. Gjennom disse trinnene gir produsentene deler som er i samsvar med kundenes og bransjens valg.

Velge riktig produsent

Valget av riktig sinkstøpeprodusent avhenger av kvaliteten på resultatene. Produksjonserfaring, utstyr og standarder er ikke de samme for produsenter. En god partner vil spare tid, spare penger og gi sikker produksjon.

Erfaring er viktig

Søk etter produsenter som har erfaring med høytrykksstøping. Avanserte medarbeidere har kunnskap om formens utforming, trykkregulering og temperatur. De kan ikke unngå feil som porøsitet, skjevhet eller overflateproblemer. Deres kunnskap vil bli brukt for å sikre at dine “sinkstøpekomponenter” vil være av presise spesifikasjoner.

Kvalitetskontroll

Sjekk deres prosedyrer for kvalitetskontroll. En kvalitetsprodusent tester hvert parti med hensyn til styrke, dimensjoner og overflatefinish. Organisasjoner som ISO er et tegn på konsekvent kvalitet. Dette vil minimere faren for feilaktige komponenter.

Produksjonskapasitet og teknologi

Moderne maskiner og automatisering øker hastigheten og nøyaktigheten. Avanserte teknologiske produsenter kan levere store produksjonsvolumer, og de forblir presise. Dette er avgjørende i masseproduksjon eller prosjekter som må leveres i svært høy hastighet.

Kommunikasjon og støtte

En dynamisk produsent tar deg med gjennom design-, prototyp- og produksjonsprosessen. De foreslår modifikasjoner for å gjøre produktene billigere eller mer holdbare. Effektiv kommunikasjon garanterer færre feil og mindre tidsspille.

Omdømme og referanser

Se over kundeuttalelser, casestudier og referanser. En anerkjent “sinkstøpeprodusent en dokumentert rekord i levering av støpekomponenter av høy kvalitet innen riktig tid.

Prosessen med høytrykksstøping

Støping er en nøyaktig og effektiv høytrykksprosedyre. Den innebærer bruk av sink for å produsere kraftige og detaljerte komponenter. Prosessen er basert på høyt trykk der alle delene av støpeformen er helt gjennomstøpt. Her følger en gjennomgang av hvordan det fungerer:

Klargjøring av mugg

Den første er å forberede formen. Stålformene er laget på en slik måte at de passer til formen på sluttproduktet. De vaskes og inspiseres for å unngå feil. Noen støpeformer inneholder komplekse mønstre i form av hulrom. Å lage den riktige formen garanterer at støpeprosessen går som smurt.

Smelting av sink

Sink varmes deretter opp i ovnen til det blir smeltet. Flytbarheten sikres ved å opprettholde temperaturen. For høye eller for lave temperaturer kan forårsake feil. Den smeltede sinken bør være klargjort for å kunne injiseres raskt i formen.

HøytHøyt trykk

Dette trinnet består i å sprøyte smeltet sink inn i formen med et svært høyt trykk. Trykket presser metallet inn i hjørnet av formhulen. Dette gjør at delen blir ferdig, med velbearbeidede overflater og skarpe linjer. Høyt trykk reduserer også luftspalter og porøsitet, noe som gjør delen sterkere.

Avkjøling og størkning

Når sinket er inne i formen, kjøles det raskt ned. Delen herdes under rask avkjøling, og formen beholdes. Det minimerer også forekomsten av defekter som skjevhet eller krymping. Avkjølingstiden avhenger av tykkelsen og størrelsen på komponenten.

Utskyting og inspeksjon

Når formen er avkjølt, kastes delen av. Hver eneste komponent kontrolleres med hensyn til kvalitet. Defekte produkter resirkuleres eller smeltes om. Kvalitetskontroller utføres for å sikre at kun spesifikke deler sendes ut.

Etterbehandling

Høytrykksstøpte deler trenger ikke omfattende etterbehandling, og de fleste av dem har glatte overflater. Andre kan poleres, overflatebehandles eller overflatebelegges for å forbedre utseendet eller korrosjonsbestandigheten. Etterbehandlingen gir delene et profesjonelt utseende og sikrer at de oppfyller kravene til bruksområdet.

Dette gjøres for å gjøre det mulig for produsentene å lage sterke, komplekse og konsistente deler på en effektiv og raskere måte. Det er derfor sinkstøping under høyt trykk er svært populært i bransjer som bilindustrien, elektronikk og forbruksvarer.

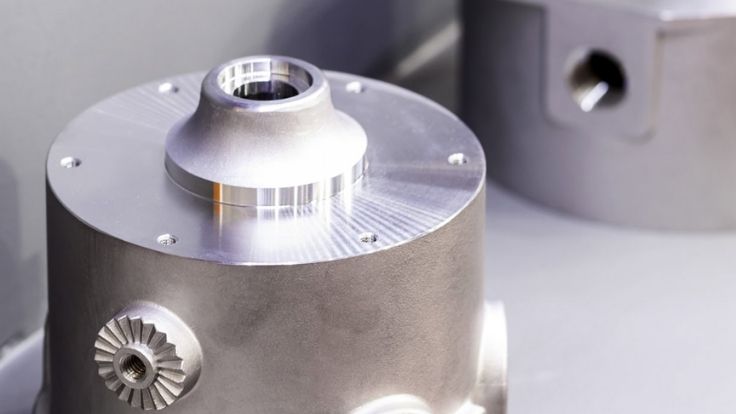

Materialer som brukes

Støping av sink gjøres hovedsakelig ved høyt trykk, der sinklegeringer brukes. Dette er sinklegeringer som inneholder mindre deler av andre metaller som aluminium, kobber eller magnesium. Disse tilsetningene forbedrer styrke, hardhet og korrosjonsbestandighet, noe som øker holdbarheten til delene.

Sink er det perfekte støpematerialet på grunn av materialets relativt lave smeltetemperatur. Dette gjør at det lett kan passere inn i intrikate former. Det minimerer også slitasjen på stålverktøyene, og øker dermed verktøyets levetid. Dette gjør produksjonen mer effektiv og økonomisk for sinkstøperiene.

De ulike sinklegeringene velges ut fra bruksområde:

- Zamak 3 - Sinklegering, mest brukt. Den er sterk, holdbar og motstandsdyktig mot korrosjon. Generelle deler kan brukes.

- Zamak 5 - Litt sterkere enn Zamak 3. Best egnet til de delene som trenger større mekanisk styrke.

- Zamak 7 - Meget hard legering. De brukes ofte i industrielle komponenter og verktøy som er svært mye brukt.

- ZA-legeringer: Sink-aluminium-legeringer. Disse gir også god slitestyrke og brukes der det er behov for større bæreevne.

Sinklegeringer er også lette, og dette er ideelt når man skal designe lette deler uten at det går på bekostning av holdbarheten. Med disse materialene kan designere skape såkalte sinkstøpte komponenter med liten veggtykkelse, strenge toleranser og komplekse former.

Den andre fordelen er resirkulerbarheten. Uønsket sink eller avfallsmaterialer kan smeltes om og brukes på nytt. Dette bidrar til å spare avfall og kostnader, og gjør prosessen miljøvennlig.

Produsentene bør velge riktig sinklegering med omhu, slik at de kan balansere styrke, nøyaktighet, kostnad og effektivitet i produksjonen, slik at sluttproduktet blir akkurat i henhold til ønsket spesifikasjon.

Vanlige støpegodsdeler av sink

Det store utvalget av deler laget gjennom sinkstøping er stort sammenlignet med andre prosesser. Disse sinkstøpestykkene brukes ikke bare i vanlige produkter og industrier. Høytrykksstøping av sink gjør det mulig å lage intrikate design og former med høy presisjon, og dette har gjort det til den foretrukne metoden for de fleste industrier.

Bilkomponenter

Sinkstøping i bilindustrien brukes til å produsere deler som f.eks:

- Dørhåndtak og -låser

- Blant brakettene og husene er motorbraketter og -hus.

- Girspaksknotter

- Elektriske kontakter

Disse komponentene er kraftige, lette og slitesterke. Bruken av sinkstøpte komponenter i kjøretøy bidrar til å redusere vekten på kjøretøyet uten at det går på bekostning av styrke og holdbarhet.

Elektronikk og andre elektriske komponenter

Sinkstøping brukes i elektronikk, og det brukes i deler som:

- Kapslinger for enheter

- Kontaktskall

- Kjøleribber og braketter

Sink har god termisk og elektrisk ledningsevne, noe som gjør det ideelt for slike komponenter. Det har høy nøyaktighet, og delene passer lett sammen uten ytterligere maskinering.

Forbruksvarer

Husholdningsartikler og verktøy er også støpt i sink:

- Knotter, håndtak og hylser (deler til hvitevarer).

- Håndverktøy og maskinvare

- Dekorative gjenstander

Sinkstøpegods er vanligvis glatte, og overflatebehandlingen trenger derfor ikke ytterligere etterbehandling, noe som sparer tid og penger.

Industrielle maskiner

Støping av sink brukes i industrielt utstyr i:

- Utstyrskomponenter

- Monteringsbraketter

- Strukturelle støtter

Disse sinkstøpekomponentene er laget nøyaktig, sterke og med evnen til å motstå mekanisk belastning ved høytrykksstøping av sink.

Andre bruksområder

Komponentene som støpes i sink, brukes også i leker, sportsutstyr og medisinsk utstyr. Pressstøping av sink er et godt alternativ når det er behov for lette, holdbare og detaljerte metalldeler.

Bruksområder for trykkstøping av sink under høyt trykk

Høytrykksstøping av sink kan brukes i flere bransjer:

Bilindustrien

Låser, håndtak og motorkomponenter lages av bilprodusentene i form av sinkstøpegods. Disse komponentene er robuste og tåler mekanisk trykk.

Elektronikkbransjen

Sink brukes til å produsere hus, kontakter og braketter fordi det har utmerkede elektriske og termiske egenskaper.

Forbruksvarer

Støpegods i sink brukes til å produsere apparater, verktøy og utsmykninger. Det faktum at den kan produsere komplekse design, er perfekt for estetiske produkter.

Industrielle maskiner

Ved hjelp av høytrykksstøping gjøres maskinkomponentene nøyaktige og sterke for å forbedre ytelsen og begrense utgiftene til vedlikehold.

Fremtiden for høytrykksstøping av sink

Høytrykksstøping av sink blir stadig mer avansert i takt med den teknologiske utviklingen. Med tiden prøver produsentene alltid å finne måter å tilnærme seg prosessen raskere, mer nøyaktig og mer bærekraftig. Følgende er noen av de viktigste fremtidstrendene:

Økt automatisering

Støping av sink blir stadig mer automatisert. Roboter og automatiserte systemer øker produksjonshastigheten og minimerer menneskelige feil. Dette garanterer kvalitet og hjelper til med masseproduksjon av “sinkstøpeprodusenter“.

Avanserte legeringer

For å forbedre styrken, slitestyrken og varmetoleransen utvikles det stadig nye sinklegeringer. Disse berikede materialene gjør det mulig å støpe elementer i sink med lang levetid, noe som er svært etterspurt i for eksempel bil- og maskinindustrien.

Bærekraftig produksjon

Produsentene blir drevet av miljøspørsmål for å minimere avfall og energiforbruk. Sink kan resirkuleres i stor utstrekning, og de prosessene som vil bli gjennomført i fremtiden, er resirkulering av skrap og lavt energiforbruk. Dette sparer penger, og støpingen er miljøvennlig.

Presisjonsverktøy

I tillegg kommer utviklingen av verktøyteknologien, som har gjort det mulig å lage støpeformer som gir enda finere og mer presise deler. Forbedrede støpeformer innebærer færre feil, reduserte toleranser og bedre finish på høytrykksstøpte komponenter i sink.

Digital design og interaksjon

Stadig flere produsenter av sinkstøpegods bruker programvare for datastøttet design (CAD) og simulering. Før produksjon får produsentene muligheten til å teste støpeformer og design. Dette minimerer antall feil, og utviklingstiden og -kostnadene reduseres.

Disse trendene gjør høytrykksstøping av sink mer effektiv, presis og bærekraftig. De gjør det også mulig for produsenter av sinkstøpegods å tilfredsstille den økende etterspørselen etter lette og holdbare komponenter av høy kvalitet i industrien.

Om oss

Vi er GC Precision Mould og en stor produsent av sinkstøpegods med en historie på mer enn 20 år. Våre produkter er høytrykksstøpt i sink og tilbyr komponenter av høy kvalitet som brukes i bilindustrien, elektronikk, forbruksvarer og industri.

Vårt mål er å tilby presisjon, lang levetid og effektivitet i alle våre deler. Maskinene og sinklegeringene våre er moderne, ingeniørene våre er erfarne, og vi opprettholder de beste standardene for komponentene dine. Vi kan gjøre jobben riktig, uansett om det dreier seg om små og kompliserte oppgaver eller storskalaproduksjon.

Vi tilbyr hele spekteret av tjenester:

- Rådgivning innen design av lette og komplekse deler.

- Produksjon av støpegods: Høytrykkssink.

- Ferdigstillelse, sveising og montering av deler.

- Inspeksjon og levering av varer.

Vår misjon er å være de beste samarbeidspartnerne innen produksjon. Vi samarbeider med kundene våre for å finne ut hva de trenger, og tilbyr dem kostnadseffektive løsninger av høy kvalitet.

GC Precision Mould er en pålitelig “sinkstøpeprodusent” å stole på. Ta kontakt med oss i dag for å snakke om prosjektet ditt, og opplev forskjellen ved å ha en profesjonell og engasjert arbeidsstyrke.

på nettstedet: https:aludiecasting.com

Konklusjon

Høytrykksstøping av sink er en av prosessene som er svært viktig i dagens produksjonsprosess. Det er effektivt i å skape fine, kraftige og intrikate komponenter. God kvalitet og konsistens av alle produksjoner i en kjøring garanteres av gode og pålitelige produsenter av sinkstøping. Sinkstøpekomponentene har omfattende bruksområder innen bilindustri, elektronikk, forbruksvarer og i industrimaskiner, og er veldig kritiske i hverdagen. Med den teknologiske utviklingen vil denne prosessen fortsette å tilby raskere, kraftigere og mer miljøvennlige løsninger til industrier over hele verden.

Vanlige spørsmål

Hva er betydningen av høytrykksstøping av sink?

Det innebærer høytrykksinjeksjon av smeltet sink i en støpeform for å skape harde, nøyaktige trykkstøpte deler i sink.

Hvilke materialer bruker du?

Vi støper i sinklegeringer som Zamak 3, Zamak 5 og Zamak 7 for å produsere deler med holdbare og presise støpte deler som er høytrykksstøpt i sink.

Hvilke bransjer betjener dere?

Våre produkter er sinkstøpte komponenter som brukes i bilindustrien, elektronikk, forbruksvarer og industrimaskiner.

Kan du lage komplekse design?

Ja, vi lager komplekse komponenter, tynnvegger, etterbehandling og sveising.

Hva gjør GC Precision Mould til et godt valg?

Vi er de anerkjente produsentene av sinkstøpegods med over 20 års erfaring og en produksjon av god kvalitet med pålitelig levering.

0 kommentarer