I dag er syklene mye bedre og mer avanserte enn før, takket være mange års utvikling. Bruken av aluminiumstøping er en viktig faktor bak fremskrittene innen produksjonsteknologi. Med denne prosessen kan produsentene bygge presise, sterke og lette gjenstander. Etter hvert som sykkelindustrien introduserer ny teknologi, brukes aluminiumstøping mer til å lage sykkeldeler som er både produktive og overlegne.

Denne artikkelen tar for seg pressstøping av aluminium, de viktigste bruksområdene, vanlige bruksområder for produksjon av sykkeldeler og dens sannsynlige innvirkning på sykkelsporten i årene som kommer.

En oversikt over hvordan sykkeldelene har endret seg

Mye har endret seg med sykler siden de først dukket opp på begynnelsen av 1800-tallet. Hele strukturen på moderne sykler, uansett hvor enkle eller avanserte de er, har gjennomgått betydelige endringer.

Begynte i den tidlige perioden, mellom 1817 og 1860-tallet

Historien om sykkeldeler starter med Karl Drais' oppfinnelse av Draisinen, som han kalte en "kjepphest", i 1817. Dette kjøretøyet hadde verken pedaler eller kjetting, og ble drevet av rytterens føtter som presset mot bakken. De laget bare rammen og hjulene av tre, uten bremser, veivaksler eller lagre. Det ble ikke til en ekte sykkel, men den ga støtet til en del av utviklingen av sykler senere.

Årene 1860 til 1880, pedalrevolusjonen

Pedalene ble deretter festet til forhjulet på Velocipeden, og det er grunnen til at den ble kjent som "boneshaker". Jernrammer og trehjul med harde gummidekk gjorde syklene ukomfortable å sykle på. Da pedalene ble oppfunnet, gjorde de plass for den første kranken, noe som bidro til å forbedre drivverket. Bremsene og girene på disse syklene var likevel ikke særlig effektive, så de kunne bare kjøre fort i begrensede situasjoner.

Høyhjulsepoken varte mellom 1870- og 1880-tallet

Denne typen sykkel kalles Penny Farthing fordi den hadde et stort forhjul foran og et mye mindre bak. Med et større forhjul fikk du fart for hvert pedaltråkk, men det innebar også en fare. Siden rytteren satt høyt over bakken, kunne et fall føre til skader. På slutten av 1800-tallet ble det laget hjul med sporre, primitive bremsehendler og bedre pedalveiv. Selv om den var vanskelig å sykle på, bidro høyhjulingen til å heve sykkelstandarden både når det gjaldt metaller og hjul.

Innovasjon av sikkerhetssykkelen

Det var John Kemp Starleys sikkerhetssykkel, som ble introdusert i 1885, som i stor grad endret hvordan sykler ble laget. Siden den hadde to like store hjul, et kjede som drev bakhjulet og et lavt tyngdepunkt, ble den det første designet for moderne sykler. På grunn av denne designen bruker vi fortsatt kjededrift, frihjul, oppblåsbare dekk og bremser med kaliper. De nye oppfinnelsene gjorde syklingen tryggere, mer komfortabel og mer effektiv, noe som gjorde at flere fikk glede av å bruke sykkelen.

På 1900-tallet ble bilene forbedret og produsert i større kvanta

Det var under og like etter krigene på 1900-tallet at sykkelen utviklet seg raskt og ble masseprodusert. På 1930-tallet gjorde bruken av girskiftere det mulig for syklister å tilpasse hastigheten mens de syklet enten i oppoverbakke eller på flatmark. Fra 1950- til 1970-tallet ble aluminium brukt i felger, styrer og krank fordi det var lettere enn stål, men like sterkt. Hurtigutløsende spyd, klikkpedaler og bedre bremsesystemer er blant de siste nyvinningene som har bidratt til å forme dagens sykler.

Årene fra 1980-tallet og frem til i dag

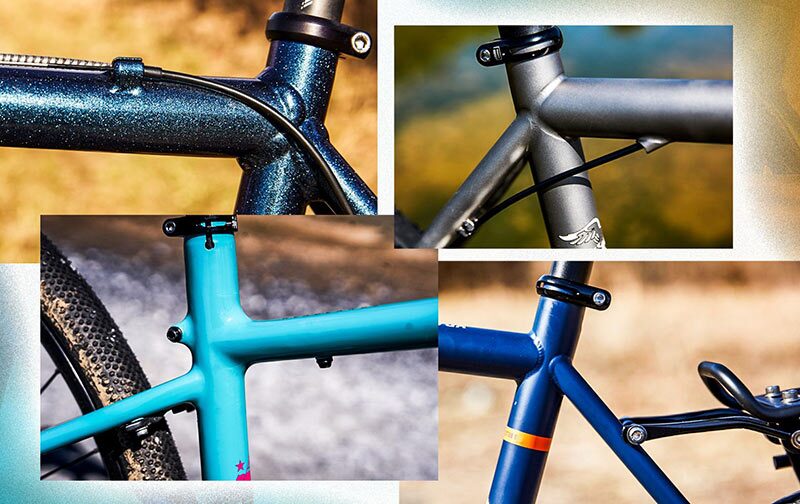

På 1980-tallet begynte utviklingen av terrengsykler, racersykler og elsykler oppmuntret til nye fremskritt innen sykkeldesign og materialer. Mange sykkelkategorier begynte å bruke fjærgafler, hydrauliske skivebremser, aerodynamiske hjulsett og slangeløse dekk. På grunn av bruken av disse ble delene lettere, sterkere og mer kompliserte. Dagens sykler har ofte elektroniske gir, innebygde motorer og ulike deler som er produsert ved hjelp av CNC-maskinering eller pressstøping. Dagens sykler er svært effektive fordi de bruker både gamle og nye tekniske prinsipper.

Lær mer om støping av aluminium

Under støping av aluminium presses smeltet aluminium inn i en stålform ved hjelp av sterkt trykk. Når metallet er herdet, åpnes formen, og det nyformede objektet presses ut. Metoden gir komplekse former som er presise i alle dimensjoner og kan gis en glatt finish.

Generelt er det to viktige teknikker som brukes i pressstøping:

- Lavsmeltende metaller som sink brukes i varmkammerstøping.

- Kaldkammerstøping brukes til aluminium siden det må smeltes ved mye høyere temperaturer.

Det er kaldkammerstøping som vanligvis brukes til å lage sykler, takket være at aluminium har de rette egenskapene. Resultatet er at man kan produsere mange lette deler som er like sterke og pålitelige.

Hvorfor aluminium?

Mange av delene i sykler i dag er laget av aluminium. Årsaken til aluminiumets popularitet ligger i dets fordelaktige egenskaper.

- Redusert vekt: Aluminium er et lett materiale, noe som minimerer vekten på sykkelen, noe som er avgjørende for både racing og terrengsykling.

- Motstandsdyktig mot korrosjon: Aluminium er korrosjonsbestandig fordi det ikke ruster over tid. Det spesielle oksidlaget på overflaten hindrer at det blir skadet av miljøet.

- Et sted mellom stål og plast: Selv om det på mange måter har mindre styrke enn stål, veier aluminium mindre og kan enkelt støpes.

- Miljøvennlig: En miljøvennlig måte å kjøpe drikke på er å velge aluminium, siden det kan resirkuleres flere ganger.

- Kostnadseffektivt: Det er mye enklere å produsere aluminiumsprodukter i store kvanta, siden materialet er rimeligere enn karbonfiber eller titan.

Fordelene som er nevnt tidligere, gjør at aluminium kan brukes til flere deler av en sykkel, og mange av dem er også laget ved hjelp av pressstøping.

Hvordan brukes støpt aluminium som sykkelkomponenter?

Støpingen foregår i flere trinn for å garantere at de ferdige aluminiumsdelene er av ypperlig kvalitet. Dette er hvordan det fungerer:

1. Lage støpeformen

En spesiell stålform lages ved hjelp av tegningen av den delen som skal produseres. Produsentene gjør en rask rengjøring og påfører smøremiddel på formen for hver kjøring.

2. Oppvarming av aluminium til smelting

Ingot-aluminium varmes opp til en temperatur på ca. 660 °C (1220 °F) i en ovn. For å gjøre aluminiumet konsistent, holdes det smeltede aluminiumet på en konstant temperatur.

3. Fyller formen

Det smeltede aluminiumet presses ved hjelp av svært høyt trykk inn i formhulen av en kaldkammerstøpemaskin. På grunn av dette trykket får metallet alle de riktige formene inne i formen.

4. Kjøling og innstilling

I løpet av noen få sekunder herder aluminiumet og stivner inne i støpeformen. Riktig kjøling er nødvendig for å minimere feil i delene og forbedre styrken.

5. Delen kastes ut fra kroppen

Så snart metallet er helt fast, åpnes formen, og den formede delen støtes ut. Ved hjelp av utstøtingspinner kan produsentene frigjøre emnet på en sikker måte.

6. Neste trinn er trimming og etterbehandling

Eventuelt overskytende plastavfall (som f.eks. flammer eller utløpere) skjæres bort. For å oppnå bedre ytelse og utseende kan de nødvendige behandlingene for delen omfatte maskinering, polering, overflatebehandling eller lakkering.

7. Overvåking og kontroll av kvalitet

Hver eneste del kontrolleres for defekter som åpne flekker, sprekker og uregelmessigheter. I kvalitetssikringen er det viktig at alt som produseres, bare når sluttfasen eller forsendelsen hvis det oppfyller de nøyaktige spesifikasjonene.

Deler av sykler som er laget av aluminiumsstøping

En stor del av delene som trengs til en sykkel, kan produseres ved hjelp av pressstøping av aluminium. Karosseriet inneholder mange deler som må være sterke, holdbare og nøyaktige for å fungere som de skal. Mange bruker disse ordene for dette formålet:

1. Veivarmer

Ved hjelp av krankarmene sendes energien fra beina dine til drivverket. Lette krankarmer med kompliserte former kan produseres ved hjelp av en prosess som kalles pressstøping.

2. Pedalkropper

De må støtte syklisten og tåle de vanlige bevegelsene til føttene. Disse karbonstøpte pedalene er sterke, kan formes etter eget ønske og gir deg også muligheten til å ha grinder og reflekser integrert i designet.

3. Bremsehendler

Sikkerheten i bremsene er ivaretatt når spakene har perfekt form og styrke. Med pressstøping produserer produsentene hendler som er komfortable og fungerer på samme måte hver gang.

4. Sitteklemmer og stolper

De støtter setet og gjør det enkelt å heve eller senke det. Deler som produseres ved hjelp av pressstøping, er både nøyaktige og slitesterke nok til å holde gjennom mange bruksområder mens de er fastspent.

5. Opphengskomponenter

Støpegods brukes ofte til å utvikle støtdempere og koblinger til terrengsykler og offroad-sykler. Komponentene skal være lette, men samtidig tåle å bevege seg over ujevnt underlag.

6. Kabinetter for elsykkelmotorer

På grunn av at det produseres flere elsykler, er det behov for pressstøping for å lage batterikapslinger og motordeksler som er varmebestandige og holdbare.

Typer aluminiumslegeringer som brukes mest i sykkeldeler

Sykkelprodusenter er avhengige av aluminiumslegeringer fordi de er sterke, lette, motstandsdyktige mot rust og enkle å forme. Nedenfor finner du en liste over de aluminiumslegeringene som oftest brukes til å lage sykler, spesielt pressstøpte deler:

1. A380-legering

- Oppsummering: Dette er en av de vanligste støpelegeringene.

- Evner: De er lette å forme, motstår korrosjon og er relativt sterke.

Disse materialene finnes ofte i bremsehendler, pedalhus, elektriske motorhus og ulike konstruksjonsdeler.

2. Aluminiumslegering 6061

- Essensen: En type legering som kan varmes opp for enkel støping, men som noen ganger brukes i støpegods som krever ekstra prosesser.

- Kjennetegn: Metallet er enormt sterkt, lett å sveise og korroderer lite.

Mange sykler er bygget ved hjelp av rammene, krankarmene, setepinnene og styret.

3. 7075-legering

- Kort fortalt: En legering med svært sterk struktur i forhold til vekten.

- Funksjoner: Robust og mye lettere enn 6061, men det korroderer lettere.

- Bruksområder inkluderer: Bruk av racersykkelkomponenter, veivsett og seksjoner der det er behov for ekstra styrke.

4. Aluminiumslegering ADC12

- En kort oversikt: Brukes ofte i japanske og asiatiske markeder, omtrent som A380.

- Funksjoner: Flytende legert, støpbar uten problemer og svært slitesterk mot både slitasje og korrosjon.

- Støpte deler: Støpte deler er vanlig for deler som bremsearmer, kjedehjulspinner og andre deler i drivverket.

5. Aluminiumslegering 356

Hovedsakelig brukt i sandstøping og presisjonsstøping, men forskjellige utførelser av dette materialet brukes i avansert støping.

- Kvaliteter: De er svært sterke og fleksible etter varmebehandling, og de korroderer ikke så lett.

- Bruksområder: Bytte ut deler i hjulopphenget og bygge spesialtilpassede eller raskere deler.

Velge en egnet legering

Hvordan en del skal brukes, hvor sterk den skal være, hvordan den skal produseres og budsjettet er med på å avgjøre hvilken legering som egner seg. Når det gjelder støping av store volumer, velges A380 og ADC12 fordi de gir gode resultater og er enkle å støpe. De mest populære metallene for høyytelsessykler er 6061 og 7075.

Velg riktig støpefirma for sykkeldeler

Sørg for at et støperi for sykkeldeler tilbyr høy kvalitet, presise og pålitelige deler. Når støpeteknologi i aluminium brukes, blir de produserte komponentene sterke, lette og har konsistente og korrekte dimensjoner. Prøv å finne et selskap som tilbyr alle følgende tjenester:

- Verktøy og støpeformer av topp kvalitet

- ISO-standarder for kvalitetskontroll

- Kompetanse og erfaring innen sykkel- eller bildeler

- Støtte for å lage design fra bunnen av og prototyper

- Rask behandlingstid og rimelige priser

Hvis du finner en pålitelig leverandør, kan du forvente at sykkeldelene dine er slitesterke, rustfrie og har god ytelse. Med riktig service får du ikke bare bedre kvalitet på produktene dine, men også lavere kostnader, for eksempel når det gjelder krankarmer, pedaler og motorhus til elsykler.

Fordelene med å bruke støpt aluminium til sykler

Trykkstøpt aluminium gir mange nyttige fordeler under produksjon og bruk, hovedsakelig for sykkeldeler.

1. Nøyaktig og pålitelig

Kortere metalldeler kan lages med høy nøyaktighet ved hjelp av pressstøpeteknikk. Montering og ytelse krever at alle delene er like, og det er det vi får.

2. Vektbesparelser

Sykkelens utvendige struktur gjør at syklistene kan dra nytte av høyere hastighet eller lettere bevegelse uten å øke vekten.

3. Økt produksjonshastighet

Når støpeformen er klar, kan mange av de samme delene lages raskt. Derfor brukes pressstøping ofte i storskalaproduksjon.

4. Overflatens kvalitet

Etterbehandling er sjelden nødvendig for pressstøpte deler. Godt etterbehandlede deler får mindre skader og ser bedre ut enn dårlig etterbehandlede deler.

5. Kostnadseffektivitet

Selv om det er dyrt å lage støpeformen til et produkt, synker kostnaden per produkt etter hvert som antallet deler øker. Dette er perfekt for store sykkelproduksjonsbedrifter.

6. Fleksibilitet i utformingen

Strukturer og design som riller og logoer kan bare støpes ved hjelp av pressstøping, ettersom andre teknikker, som smiing eller maskinering, ikke er i stand til å oppnå dette.

Utfordringer og barrierer

Aluminiumsstøping anses som svært nyttig, men det har noen svakheter. Det finnes begrensninger som produsentene må tenke på før de setter sammen et kjøretøy.

1. Høye verktøykostnader

Det tar mye tid og penger å produsere stålformer. Dette blir en betydelig utfordring for små produsenter av spesialbygde sykler.

2. Porøsitet i strukturer

Hvis gass blir fanget opp under støpingen, kan det gi metallet små hull som kalles porøsitet, noe som kan påvirke metallets støtte og malingens feste på overflaten.

3. Lavere duktilitet

Under plutselige støt og slag er det mer sannsynlig at trykkstøpt aluminium sprekker enn smidd aluminium. Derfor bør de ikke plasseres i nærheten av elementer som utsettes for store støt.

4. Begrenset tilpasning

Siden pressstøping er den beste produksjonsmetoden for større bestillinger, er en annen tilnærming, for eksempel CNC-maskinering eller 3D-printing, bedre hvis du bare trenger noen få stykker.

De miljømessige fordelene og effektene

Tanken om å være bærekraftig er langsomt i ferd med å bli sentral i industrien. Heldigvis bidrar prosessen med pressstøping av aluminium til å nå miljømålene.

- Det kan resirkuleres mange ganger fordi det brukes minimalt med energi.

- Genererer lite avfall: Fordi delene er nesten klare til bruk, går det lite materiale til spille ved pressstøping.

- Nye støpemetoder gjør at det trengs mindre strøm, og det blir mindre utslipp.

Noen selskaper har begynt å benytte seg av grønne støperier som bruker fornybar elektrisitet og lukker vannkretsløpet for å redusere miljøbelastningen.

Fremtidsutsikter

Fremskritt innen materialer og hvordan aluminiumstøpegods produseres, vil bidra til å sikre en lys fremtid for det i sykkelindustrien. Noen nye trender påvirker den neste bølgen av sykkeltilbehør.

1. Integrering av elektronikk

Bruken av elsykler og smarte sykler øker. I fremtiden vil pressstøpte deler bli designet med funksjoner for ledninger, sensorer og innebygd belysning.

2. Hybridkomponenter

Tekstiler, karbonfiber og polymerinnsatser som brukes sammen med pressstøpt aluminium, gjør det mulig for produsentene å spare både vekt og penger.

3. Forbedring av dataassistert design

Kunstig intelligente verktøy gir bedre delgeometri, bedre funksjon og mindre ressursbruk.

4. On-Demand-produksjon

På grunn av utviklingen innen pressstøpeteknologi er det nå enklere for små bedrifter å få tak i gode deler innen en rimelig tidsramme.

Konklusjon

Støping med aluminium har fullstendig endret måten sykkelartikler produseres på. Takket være denne metoden er krankarmene, pedalene, motordelene og bremsekomponentene lettere, sterkere og har nøyaktig passform. Det finnes visse problemer, som høye oppsettkostnader og lite rom for tilpasning, men sykkelprodusentene trenger det fortsatt på grunn av det som gjør det verdifullt.

Sykkelens popularitet, både gammeldagse og moderne, vil resultere i enda større betydning for pressstøping av aluminium. Fordi den drar nytte av de siste fremskrittene innen design, miljøhensyn og teknologi, vil denne typen produksjon bidra til at sykkelsporten utvikler seg inn i fremtiden.

Vanlige spørsmål

1. Hvordan utføres prosessen med støping av aluminium?

I denne prosessen tilsettes smeltet aluminium i støpeformer for å forme de nødvendige delene. Mange sykler er bygget i aluminium for å sikre både styrke og letthet.

2. Hvilke syklusdeler formes ved hjelp av pressstøping?

De fleste sykler har krankarm, pedaler, bremsehåndtak, seteklemmer og noen ganger motorhus. De drar nytte av prosessens vitale og sterke natur.

3. Er trykkstøpt aluminium i stand til å motstå belastninger?

Ja, de har nok styrke og er lette nok til å brukes i en rekke ridesituasjoner. Likevel kan visse dødelige våpen bruke forsterket eller smidd konstruksjon.

4. Er sykkeldelene egnet til å bli laget ved hjelp av pressstøping?

Masseproduksjon av plast er svært rimelig. Selv om det koster mye å sette opp verktøyet, synker prisen på hver enkelt del etter hvert som antallet øker.

5. Er aluminiumsstøping miljøvennlig?

Aluminium kan resirkuleres gjentatte ganger, noe som resulterer i svært lite avfall. Ved å bruke bærekraftig energi produserer produsentene varer mer effektivt.

0 kommentarer