Hvordan velge støpekomponenter i aluminium?

Denne bloggen hjelper deg med å velge Trykkstøpte komponenter i aluminium. Du vil lære hva deler som girkasser og ribber er. Bloggen viser hvordan du finner gode produsenter ved hjelp av ISO 9001 og CNC.

Den forklarer nøkkelbegreper som DFM, PPM, og MagmaSoft. Det er viktig å forstå ledetidene og toleransenivåer som ±0,02. Det omfatter også leverandørspørsmål og revisjoner. Dette bidrar til å lage sterke, nyttige deler.

Hva er pressstøpte komponenter i aluminium?

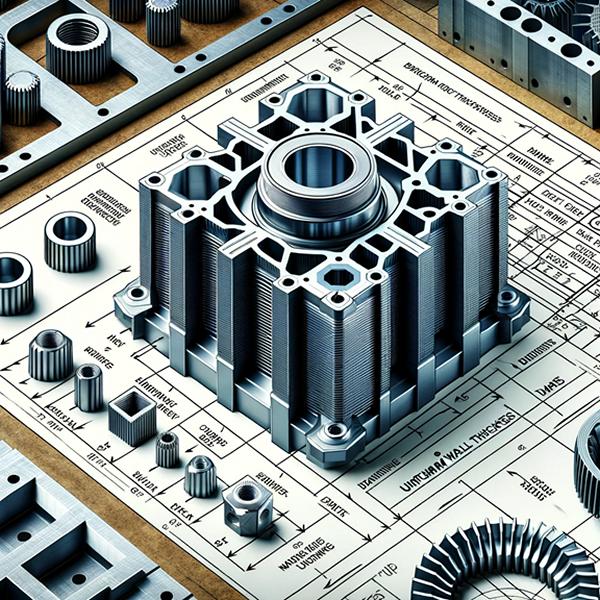

Støpekomponenter i aluminium spiller en rolle i produksjonen av blant annet kjøretøykomponenter. Dette kan være motorer, braketter eller hus. Det innebærer bruk av smeltet aluminium ved å helle det inn i en verktøy for trykkstøping. Denne formen former delene nøyaktig. Disse er glattveggede strukturer med høy styrke.

Aluminiumkvaliteter identifiseres med tekniske nummer som 6061 og A356. Delene er lette, men robuste. CNC-maskiner genererer presis størrelse og form. Disse delene er nyttige i mange maskiner.

Hvorfor er materialvalg viktig for støpekomponenter i aluminium?

Aluminiumslegeringer

Aluminium Die Casting Components trenger aluminiumslegeringer som A380 og 6061. Disse legeringene er sterke. De fungerer godt i maskiner. A380 bidrar til å lage motorer. 6061 bidrar til å lage bildeler.

A380 har silisium. 6061 har magnesium. Begge legeringene holder seg kjølige i varme. De ruster heller ikke. A380 og 6061 kan formes. Ingeniører liker å bruke disse legeringene.

Materialegenskaper

Aluminium Die Casting Components bruker sterke materialer. Disse materialene tåler varme. De går ikke lett i stykker. A380 og 6061 er to. A380 er hardt. 6061 er sterk.

Harde materialer varer lenge. Sterke materialer holder tunge deler. Noen materialer er også motstandsdyktige mot rust. Dette holder dem skinnende blanke. Maskiner trenger disse egenskapene. Det hjelper dem med å fungere godt.

Innvirkning på ytelsen

Gode materialer gjør at delene fungerer bedre. Sterke deler går ikke i stykker. Lette deler beveger seg raskt. Aluminiumslegeringer er lette. De hjelper biler å kjøre fort. Noen legeringer avkjøles raskt. Dette hjelper motorer.

Rustfrie deler ser bra ut. De holder også lenge. Ingeniørene velger de beste legeringene. Dette bidrar til at maskinene fungerer godt. Barn, sterke deler gir raske biler!

Valg av legering

Å velge riktig legering er avgjørende. A380 har silisium. Det gjør den hard. 6061 har magnesium. Det gjør den sterk. Ingeniører velger ut fra behov. Bildeler trenger 6061. Motordeler trenger A380.

Hver legering har en jobb. Det er smart å velge den rette. Dette gjør maskinene trygge.

Viktige faktorer

Valg av materialer krever omtanke. Styrke er én faktor. Aluminium er sterkt. Vekt er en annen. Aluminium er lett. Varmebestandighet er også viktig. Aluminium holder seg kjølig.

Rustbestandighet er viktig. Aluminium ruster ikke. Hver faktor er viktig. Ingeniører sjekker hver og en. De velger de beste materialene. Det gjør at maskinene holder lenge. Barn, gode valg gir trygge ting!

| Kriterier | Aluminiumslegeringer | Materialegenskaper | Innvirkning på ytelsen | Valg av legering |

| Vanlige legeringer | A380, 6061 | Høy styrke | Økt holdbarhet | A380: Silisium, 6061: Mg |

| Sammensetning | A380: Silisium | Varmebestandighet | Forbedret ytelse | A380: Motordeler |

| Mekaniske egenskaper | 6061: Magnesium | Høy hardhet | Raskere drift | 6061: Bildeler |

| Bruksområder | Motorer, braketter | Lang levetid | Forbedret effektivitet | Basert på søknad |

| Vekt | Lettvekt | Rustbestandighet | Fordeler med lav vekt | Spesifikt etter behov |

| Holdbarhet | Høy holdbarhet | Ikke-korroderende | Forlenget levetid | Styrke vs. hardhet |

| Varmetoleranse | Høy | Høy | Bedre varmestyring | Applikasjonsspesifikk |

Tabell på Hvorfor er materialvalg viktig for støpekomponenter i aluminium!

Hvilke designhensyn må man ta når man støper komponenter i aluminium?

Designprinsipper

Design av deler trenger klare regler. Disse reglene hjelper til med å skape sterke former. Veggene skal ha samme tykkelse. Ujevne vegger kan forårsake svake punkter. Bruk av ribber styrker delene.

Å legge til trekkvinkler hjelper til med å fjerne deler fra formene. Bruk av fileter jevner ut skarpe hjørner. Delene bør ha hull og utsparinger for montering. Ved å følge disse reglene sikrer du god trykkstøpte komponenter i aluminium.

Produksjonsevne

Å lage deler krever nøye planlegging. Delene skal være lette å støpe. Enkle former er best. Komplekse former kan skape problemer. Delene må ha utstøtingspinner for fjerning.

Utkastvinkler bidrar til jevn fjerning. Deler bør unngå dype lommer. Disse lommene kan fange luft. Delene må ha ensartede vegger. Ensartede vegger forhindrer defekter. Planlegging sikrer jevn produksjon.

Produksjonseffektivitet

Effektiv produksjon sparer tid. Raskere produksjon betyr flere deler. CNC-maskiner kutter deler raskt. Automatiserte systemer bidrar til å øke hastigheten. Mindre manuelt arbeid er bedre.

Det hjelper å bruke former med flere hulrom. Disse formene lager mange deler samtidig. Raskere kjølesystemer bidrar til at delene kjøles ned raskt. Bedre kjøling betyr mindre ventetid. Effektiv produksjon gir mange gode trykkstøpte komponenter i aluminium.

Kostnadsoptimalisering

Det er viktig å spare penger. Det hjelper å bruke mindre materiale. Tynne vegger sparer metall. Gjenvinning av skrap sparer kostnader. Det er billigere å bruke vanlige legeringer som 380. Færre trinn i produksjonen sparer tid.

Mindre tid betyr mindre penger brukt. Automatiserte systemer reduserer kostnadene. Multikavitetsformer sparer verktøy. Kostnadsbesparelser gjør delene rimelige.

Designpåvirkning

God design gir sterke deler. Sterke deler varer lenger. Design påvirker delenes levetid. Dårlig design kan føre til brudd. Bruk av ribber gir økt styrke. Å legge til fileter forhindrer sprekker.

God design sikrer passform. Delene må passe godt sammen. Riktig design fører til fornøyde brukere. Gode deler gir godt aluminium pressstøping komponenter.

Hva er alternativene for overflatebehandling av støpte komponenter i aluminium?

Teknikker for overflatebehandling

Det finnes mange måter å etterbehandle deler på. Sandblåsing gjør overflatene glatte. Shot peening øker styrken. Anodisering gir farge og beskyttelse. Pulverlakkering gir en slitesterk finish.

Galvanisering tilfører et metallag. Maskinering kan skape fine detaljer. Polering gjør delene blanke. Hver teknikk gir unike resultater. Ved å kombinere teknikker kan man forbedre delene. Å kjenne til disse metodene gjør det lettere å velge den beste.

Etterbehandlingsalternativer

Ulike overflatebehandlinger gjør at delene ser bedre ut og fungerer bedre. Børsting gir et strukturert utseende. Forkromming gir glans og motstår rust. Maling gir farge og beskyttelse.

Polering fjerner ujevnheter og gjør delene glatte. Kjemisk etsing tilfører detaljerte mønstre. Hver overflatebehandling har et spesifikt bruksområde. Det er viktig å velge riktig overflatebehandling. God finish forbedrer kvaliteten på delene.

Fordeler

Etterbehandling av deler har mange fordeler. Det beskytter delene mot skader. Overflater som anodisering motstår slitasje. Pulverlakkering forhindrer korrosjon. Glatte overflater reduserer friksjonen.

Blanke overflater ser bra ut. Sterk finish varer lenger. Alle fordelene forbedrer ytelsen til delene. Etterbehandling gjør også delene enklere å rengjøre. God overflatebehandling tilfører verdi til trykkstøpte komponenter i aluminium.

Begrensninger

Overflater har noen begrensninger. Anodisering kan være dyrt. Galvanisering krever spesialutstyr. Pulverlakkering krever høye temperaturer. Noen overflatebehandlinger kan endre størrelsen på delene.

Ikke alle overflatebehandlinger fungerer på alle legeringer. Tynne deler kan bli skadet av noen overflatebehandlinger. Hver overflatebehandling har spesifikke behov. Når du kjenner disse begrensningene, er det lettere å velge den beste finishen.

Krav til søknaden

Ulike deler trenger ulik overflatebehandling. Bildeler bruker ofte pulverlakk. Medisinske deler trenger glatte overflater. Deler til romfart bruker anodisering for styrke.

Elektroniske deler trenger presis finish. Hver bransje har sine spesifikke behov. Det er avgjørende å tilpasse finishen til bruksområdet. God finish oppfyller disse behovene. Riktig overflatebehandling sikrer at delene er støpte i aluminium.

Hvordan sikre dimensjonsnøyaktighet i støpekomponenter av aluminium?

Dimensjonell nøyaktighet

Dimensjonsnøyaktighet er avgjørende. Det indikerer at det passer eller matcher godt. En av fordelene med å bruke CNC-maskiner er at de er svært nøyaktige. Toleranser som ±0,005 er standard.

I dette tilfellet hjelper nøyaktige støpeformer med å oppnå de riktige størrelsene. Bruk av kaliper sikrer at delene har riktig størrelse. Konsekvent overvåking opprettholder nøyaktigheten. Kvalitetskontroll er avgjørende.

Ved å bruke 3D-skanning kan man oppdage feil. Dette betyr at nøyaktigheten sikrer at delene fungerer slik de skal. Nøyaktighet resulterer i produksjon av kvalitetsdeler.

Trange toleranser

Der det er trange toleranser, vil det også være trange passformer. Hver del må følge konstruksjonen til punkt og prikke. Toleranser som ±0,002 sikrer nøyaktighet. Det hjelper å bruke støpeformer av høy kvalitet. CNC-maskiner kan arbeide med små toleranser.

Sørg for jevnlig kontroll med mikrometer for å sikre presisjonen. Det er mye enklere å forebygge problemer enn å løse dem, og derfor er det lurt å opprettholde strenge toleransegrenser. De sikrer pålitelig ytelse. Tettsittende deler er godt tilpasset. Presisjon betyr bedre produkter.

Presisjon

Nøyaktighet er avgjørende for deler. Nøyaktige målinger er nødvendig. CNC-maskinering gir presisjon. Derfor er det nyttig å bruke støpeformer med høy nøyaktighet. Komponenter må være i samsvar med designkravene. Regelmessige inspeksjoner sikrer presisjonen.

Lasermåleverktøy kan hjelpe Lasermåleverktøy kan hjelpe. Ved å holde presisjonen forbedres kvaliteten på delene. Presisjonsdeler gir bedre ytelse. Nøyaktighet er et av de viktigste aspektene ved produsent av støpekomponenter i aluminium.

Kritiske bruksområder

Applikasjoner med høy risiko krever nøyaktige komponenter. Luft- og romfart bruker komponenter med høy nøyaktighet. Medisinsk utstyr skal ha svært presise dimensjoner. Bildeler og tilbehør må passe sømløst sammen. Styrke oppnås ved bruk av 7075-legering. Høy presisjon forhindrer feil.

CMM brukes til å kontrollere deler for å sikre at de er nøyaktige. Forretningskritiske applikasjoner krever høy kvalitet. Nøyaktige deler sørger for sikkerhet. Nøyaktighet er svært viktig i disse feltene.

Viktige faktorer

Nøkkelfaktorer sikrer nøyaktighet. Riktig formdesign er avgjørende. Bruk av legeringer av høy kvalitet hjelper. Regelmessige inspeksjoner er nødvendig. CNC-maskiner leverer dermed kvalitet og nøyaktige resultater hele tiden. Nøyaktighet oppnås gjennom overvåking under produksjonen.

Det finnes ikke noe viktigere enn kalibrering av verktøy. Opplæring av medarbeidere forbedrer presisjonen. Å følge retningslinjer sikrer kvalitet. Disse faktorene resulterer i pålitelige støpekomponenter i aluminium.

Teknikker

Ulike teknikker sikrer nøyaktighet. CNC-maskinering gir eksakte størrelser. 3D-skanning oppdager feil. Bruk av kvalitetsformer hjelper. Regelmessige inspeksjoner opprettholder presisjonen. Standardisering av verktøy bidrar til å sikre målenøyaktighet. Laserskjæring gir rene og nøyaktige kutt.

Opplæring av personalet gjør det mulig å sikre at de riktige teknikkene brukes. Kombinasjon av metoder forbedrer nøyaktigheten. Disse teknikkene resulterer i deler av høy kvalitet.

Hva er etterbehandlingen etter støping av komponenter i aluminiumstøpegods?

Behandlinger etter støping

Trim kantene etter støping. Avgrat for å fjerne skarpe biter. Shot peening styrker overflaten. T6-varmebehandling herder delene. Anodisering beskytter mot korrosjon.

Rengjør delene med avfettingsmiddel. Røntgen sjekker for skjulte sprekker. CNC-maskiner skjærer presise hull. Polering gir en glatt overflate. Galvanisering gir et skinnende lag. Inspiser dimensjonene med skyvelære. Maling gir farge og beskyttelse. Bruk sandblåsing for å rengjøre overflater. Til slutt pakker du delene på en trygg måte.

Varmebehandling

Varmebehandling gjør delene sterkere. Varm først opp delene til 520 °C. Hold i flere timer. Slukk deretter i vann. Bruk ovner for jevn oppvarming. Termoelementer overvåker temperaturen.

Bløtlegging reduserer indre spenninger. T6-prosessen er vanlig. Oljeslukking går raskt. Delene har en tendens til å avkjøles sakte. Aldring gir økt styrke. Hardhetstester kontrollerer resultatene. Bruk avkjølingsstativ. Sterke deler varer lenger.

Maskinering

Maskinering former delene. CNC-freser skjærer ut presise detaljer. Dreiebenker gjør delene runde. Bor lager hull. Endefreser lager spor. Toleransene er stramme. Bruk skjærevæsker. Inspiser med mikrometer. Fjern grader etter skjæring. Overflatefinishen er jevn. Høyhastighetsspindler arbeider raskt.

Kjølevæske forhindrer overoppheting. Klemmer holder delene stødig. Verktøyslitasje må overvåkes. Skift ut sløve verktøy. Maskineringssentre automatiserer prosessen. Delene passer perfekt sammen.

Forbedrende egenskaper

Forbedre deler ved å legge til belegg. Anodisering øker korrosjonsbestandigheten. Bruk sink til galvanisering. Galvanisering gir et beskyttende lag. Pulverlakkering gir en slitesterk overflate. Maling tilfører farge. Tilsett smøremidler for jevnere bevegelser. Bruk tetningsmidler for å forhindre lekkasjer.

Varmebehandling for økt hardhet. Shot peening reduserer tretthet. Rengjør delene før lakkering. Inspiser belegget for defekter. Tykkelsen er viktig. Riktig påført belegg varer lenge. Forbedrede deler fungerer bedre.

Valg av prosess

Velg riktig prosess for delene. Pressstøping går raskt. Sandstøping lager store deler. Investeringsstøping er presis. Hver prosess har sine fordeler og ulemper. Velg ut fra delens størrelse. Ta hensyn til delens form. Se på nødvendige toleranser. Evaluer materialegenskapene. Kostnadene spiller også en rolle.

Automatisering gjør produksjonen raskere. Bruk roboter til repetitive oppgaver. Inspiser delene i hvert trinn. Gode prosessvalg sparer tid. Pålitelige deler trenger den rette prosessen.

Hvordan velge en pålitelig produsent av støpekomponenter i aluminium?

Velge produsent

Velg et sted som produserer pressstøpte deler. Bruk CNC. Se etter ISO 9001. Finn ut om de produserer girkasser. Forsikre deg om at de kan bygge både A380 og ADC12.

Spør om toleransenivåer, for eksempel ±0,02. Finn ut mer om minste bestillingsmengde, for eksempel 500 stykker. Forsikre deg om at de bruker former med flere hulrom. Spør om de bruker CMM til testing. Forsikre deg om at de er i stand til å utføre T6-varmebehandling. Spør om de bruker varmkammermaskiner. JIT-leveringsalternativer bør vurderes.

Viktige faktorer

Evaluer ledetider. Finn ut hvor mange sykluser matrisen forventes å vare, for eksempel 100 000 sykluser. Forsikre deg om at de bruker DFM-metoder. Sjekk PPM-raten deres. Sjekk om de bruker MagmaSoft for simuleringsformål. Spør om SPC-kontroll.

Sørg for at de tilbyr PVD-belegging. Sjekk om de er i samsvar med PPAP-prosesser. Undersøk om de kan lage tynnere vegger, for eksempel 1,5 mm. Søk etter presisjon i verktøyets låsevinkel. Spør etter selskapets årlige produksjonskapasitet.

Spørsmål til leverandøren

Spør om tjenester for verktøyutforming. Finn ut hvor mange prosjektledere de har. Finn ut hvor mye kunnskap de har om Zamak 3. Vi bør spørre om undersøkelsesteknikkene deres, for eksempel røntgen. Bekreft deres defektrate. Spør om de utfører vedlikehold av matriser.

Sjekk om de tilbyr LSR-støping. Undersøk kapasiteten deres for underskjæringer. Spør om rask prototyping. Forsikre deg om at de overholder RoHS-standardene. Spør om de tilbyr materialsertifiseringer.

Kapasiteter

Sørg for bruk av høytrykksmaskiner. Spør om støpetonnasjen, for eksempel 800 tonn. Se etter maskiner med flere glidere. Spør om de utfører andre operasjoner, for eksempel tapping. Undersøk hvordan de bruker EDM til formfremstilling. Forsikre deg om at de kan arbeide med tynne ribber, for eksempel 2 mm.

Sjekk om produsenter av støpegods i aluminium tilby pulverlakkeringstjenester. Forsikre deg om at de er i stand til å vakuumstøpe. Spør mer om deres CNC-etterbehandlingstjenester. Se om de har robotautomatisering.

Revisjon av leverandører

Utføre ISO 14001-kontroller. Gjennomgå OEE-resultatene deres. Sjekk FMEA-dokumentasjonen deres. Sørg for at de har et SPC-system på plass. Bekreft at de har implementert ERP-programvare.

Gå gjennom TPM-programmene deres. Vurder deres tidligere resultater når det gjelder skraping. Sjekk om de overholder OSHA-kravene. Gå gjennom kalibreringsloggene deres. Undersøk 8D-rapportene deres. Sjekk kvalitetslaboratoriet for aluminiumstøpekomponenter.

Kvalitetssikring

Sørg for at de bruker Six Sigma. Sjekk CPK-verdiene deres. Be dem bekrefte at de utfører 100%-inspeksjon. Spør om APQP-prosessen deres. Sørg for at de bruker 5S. Se etter GDT-samsvar.

Spør om sporbarhetssystemet deres. Sjekk om de har et kvalitetssikringsteam. Evaluer verktøyene for rotårsaksanalyse. Bekreft om de bruker MSA. Forsikre deg om at de har rapporter om støpekomponenter i aluminium.

Konklusjon

Å velge Trykkstøpte komponenter i aluminium trenger mange hensyn. Spør om ledetider, PPM-priser og bruk av MagmaSoft. Forsikre deg om at de kan gjøre tynne ribber og T6-varmebehandling. Finn ut mer ved å besøke ALUDIECASTING. Sterke deler krever nøye valg. God fornøyelse med utvelgelsen!

Hvis du er på utkikk etter selskaper som produserer trykkstøpte komponenter i aluminium for prosjektet ditt, velkommen til å kontakte oss, vi sender deg tilbud innen 24 timer.

0 kommentarer