22 Common aluminum die casting defects and solutions

Pressstøping av aluminium eller Høytrykksstøping under trykk (HPDC) is a manufacturing process that makes complex aluminum alloy parts with good precision and surface finish. Nevertheless, the process is susceptible to various defects, which may impair the quality, durability, and final product functionality. This means that the die casting defects should be identified, analyzed, and mitigated to attain efficiency. Besides this, it will also minimize product waste and sustain its integrity.

So, this article covers the 22 most common die-cast defects in aluminum or zinc die casting parts. We will also discuss their causes, and solutions to minimize or eliminate the zinc or defekter ved trykkstøping av aluminium.

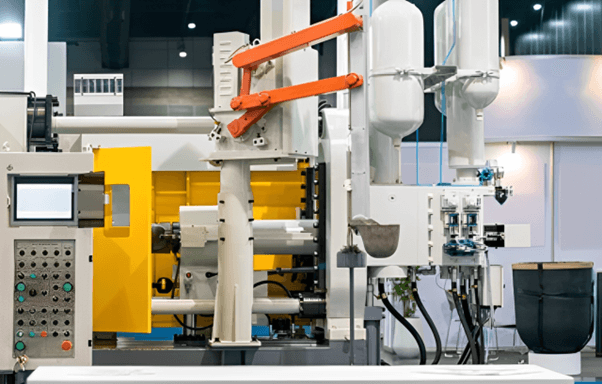

What is Aluminum Die Casting or HPDC?

Smeltet aluminium, magnesium eller sinklegering sprøytes inn i en stålform (dyse) under høyt trykk. formen for denne pressstøpingen kalles støpeform eller high pressure die casting mold. This process helps mass production of complex alloy components, excellent dimensional accuracy, and surface finish. However, defekter ved trykkstøping av aluminium can occur because of the highly pressurized and high-speed conditions, as a result of improper machine settings, material properties, or die design flaws.

Viktige prosessparametere som påvirker defektdannelse

Here are some of the key parameters that cause aluminium die casting defects during the high-pressure diecasting process;

- Innsprøytningshastighet og -trykk: Høyere hastigheter skaper turbulens, noe som fører til at luft blir innestengt, noe som er en defekt.

- Kaldstopping, krymping og porøsitet: Kan oppstå ved feil temperatur.

- Dårlig varmekontroll kan føre til varme punkter eller sprekker.

- Gassrelaterte defekter: Utlufting og smøring forårsaker gassrelaterte defekter, mens smøring forårsaker adhesjonsproblemer.

Arbeidsprosessen for høytrykksstøping

During high-pressure aluminum die casting processes, molten metal receives high-pressure injection into steel dies for manufacturing metal alloy parts. This method creates complex objects that have both fine precision and powerful mechanical capabilities as well as beautiful surfaces in a quick process.

- Klargjøring og smøring av matriser: Det første trinnet omfatter forvarming av matrisen før påføring av et smøremiddellag for å unngå at den kleber seg fast og muliggjøre jevn fjerning.

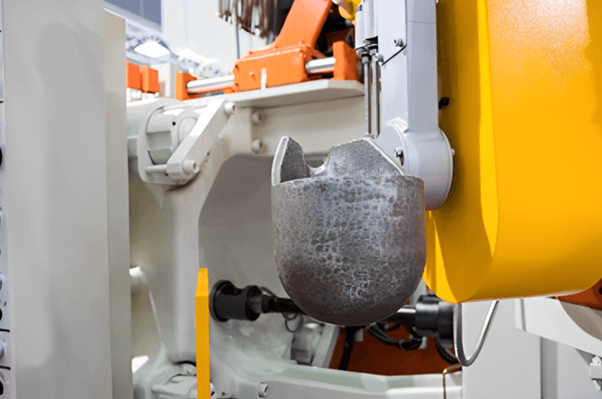

- Injeksjon av smeltet metall: En skuddhylse fyller smeltet metall som aluminium, magnesium eller sink før det påføres et høyt injeksjonstrykk på mellom 1000-20000 psi for å mate formhulrommet.

- Fylling og størkning: Metallet får en jevn flyt ved at det raskt fyller formhulen. Det tar noen sekunder før metallet stivner, fordi matrisen kjøles ned.

- Utstøping av støpegods: Det herdede støpegodset forlater matrisen når utkasterpinnene treffer med et minimalt slag som forårsaker minimal overflateforvrengning av støpegodset.

- Trimming og etterbehandling: Overflødig materiale blir trimmet, og delene trenger ytterligere etterbehandling som maskinering, polering og overflatebehandling når det er nødvendig.

- Kvalitetskontroll: Kvalitetsinspektørene undersøker støpegodset ved hjelp av flere metoder for å oppdage porøsitet, sprekker og feilstøpninger før de går videre med fjerning av støpeformen. Visuelle inspeksjoner kombinert med røntgenanalyse og trykktesting vurderer produktets kvalitet og driftsytelse.

20 typer vanlige feil ved høytrykksstøping.

The root cause of high-pressure die-casting defects can be poor process parameters, poor material quality, or suboptimal die design. Below are 22 common aluminum die casting defects, the root cause of problems, and possible solutions.

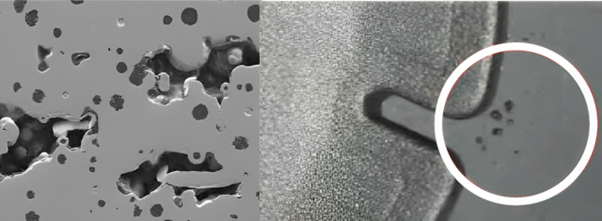

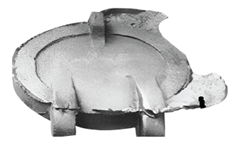

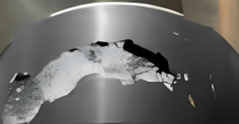

1. Porøsitet

Små hulrom, hulrom eller bobler i støpestykket som reduserer den mekaniske styrken og holdbarheten, kalles porøsitet. Disse hulrommene kan redusere komponentens styrke og evne til å motstå mekaniske belastninger. Av estetiske årsaker kan porøsitet nær overflaten skape problemer, og innvendig porøsitet kan føre til svikt under belastning.

Die casting defects causes:

- Luftinneslutning på grunn av turbulent metallstrøm

- Utilstrekkelig ventilasjon eller problemer med vakuum

- Overflødig smøremiddel eller fuktighet fører til gassutvikling

- Feil trykkregulering under størkning

Forebygging og løsninger

- Minimere mengden turbulens ved å optimalisere innsprøytningshastigheten

- Ventilasjons- og vakuumsystemer kan også forbedres.

- Bruk avgassede metaller og god overflatebehandling

- Hold matrisen og smeltetemperaturen innenfor riktig område.

2. Kald avstengning (ufullstendig fusjon)

Hvis to metallstrømmer ikke har smeltet sammen på riktig måte, oppstår det en kaldavslutning som en svak linje eller søm på overflaten av støpegodset. Den strukturelle integriteten er svekket, og sprekkdannelse er mulig under mekanisk belastning. Kaldfals oppstår når smeltet metall som flyter sammen, ikke klarer å smelte sammen til en søm.

Die casting defects causes:

- Lav temperatur på smeltet metall

- Utilstrekkelig fyllingshastighet

- Komplekse strømningsveier i dårlig matrisedesign

Forebygging og løsninger:

- Sørg for riktig sammensmelting av smeltet metall ved å øke temperaturen på det smeltede metallet.

- Endre grind- og løperutforming for jevn metallflyt.

- Optimaliser innsprøytningshastigheten for fullstendig fylling

3. Krympingsfeil

Shrinkage defects form when the metal contracts during solidification, leaving them inside the metal. Since these die casting defects reduce the density and the strength of the casting, the casting becomes prone to fractures and mechanical failure. Shrinkage normally follows with the casting how solidification proceeds in thicker regions of the casting.

Die casting defects causes:

- Utilstrekkelig mating av metall

- Dårlig utforming av gates og stigerørssystem

- Ujevn avkjølingshastighet

Forebygging og løsninger:

- Dette innebærer å modifisere utformingen av gating og stigerør for å sikre riktig mating

- Bruk optimaliserte temperaturinnstillinger for å kontrollere kjølehastigheten

- Bruk materialer med lav størkningskrymping

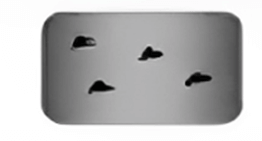

4. Blemmer

Heving av støpeoverflaten på grunn av luft eller oppløste gasser som utvider seg under størkning. De motvirker også overflatefinishen og kan løsne eller flasse av hvis delen senere blir maskinert eller overflatebehandlet. Hvis man tar blærer for gitt, kan de føre til at komponenten svikter under trykk eller belastning.

Die casting defects causes:

- Luft eller fuktighet i mugghulen som er innestengt

- Overdreven gassekspansjon på grunn av høy matrisetemperatur

- Årsak til gassdannelse på grunn av påføring av for mye smøremiddel

Forebygging og løsninger:

- Finn den første måten å forbedre utluftingen av matrisen på, slik at innestengt luft kan slippe ut

- Lavere matrisetemperatur og kortere syklustid

- Det bør brukes kontrollerte mengder smøremiddel i matrisen

5. Feilkjøringer og korte fyllinger

Ufullstendige støpegods oppstår fordi det smeltede metallet størkner før fullstendig fylling. Dette resulterer i ubrukelige komponenter med svake strukturer. Denne feilen er så viktig fordi den reduserer detaljens dimensjonsnøyaktighet og funksjonalitet.

Die casting defects causes:

- Lav smelte- eller matrisetemperatur

- Langsom injeksjonshastighet

- Dårlig design av gatesystemet

Forebygging og løsninger:

- Oppretthold optimale temperaturnivåer

- Injiser raskere enn tiden det tar for pausen å gå videre

- Design for jevn metallflyt med modifisert spjeld og løper

6. Blits

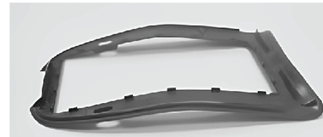

This die casting defects refer to excess metal that seeps into the die cavity, the metallic thin line at the parting line of the part. It can also cause problems during the final assembly or machining of the part if not removed. In the extreme case, it might indicate die wear, which might increase waste and production downtime.

Die casting defects causes:

- For høyt innsprøytningstrykk

- Slitt eller feilinnrettet matrise

- Dårlige innstillinger for klemkraft

Forebygging og løsninger:

- Fiks overløp ved å justere innsprøytningstrykket

- Matrikkens overflater må vedlikeholdes og inspiseres regelmessig

- Øk klemkraften for å låse matrisen på plass

7. Liming og lodding av matriser

Lodding av smeltet metall på formoverflaten vanskeliggjør utstøping og påvirker også overflatefinishen. Det kan føre til skader på støpegodset og matrisen, noe som øker tiden og kostnadene for vedlikehold. Spesielt støpegods av aluminium og magnesium har en tendens til å klebe seg fast og lodde seg fast (på grunn av disse metallenes reaktivitet med stålstøpeformer).

Die casting defects causes:

- Overdreven vedheft på grunn av høy metalltemperatur.

- Dårlig belegg eller smøring av matrisen.

- Feil legeringssammensetning

Forebygging og løsninger:

- Belegg på riktig matrise slik at den ikke kleber seg fast.

- Optimaliser metallsammensetningen for å redusere reaktiviteten.

- Sørg for riktig smøring og kjøling.

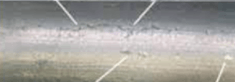

8. Sprekker (varme og kalde sprekker)

Brudd oppstår på støpeoverflaten eller innvendig som sprekker, noe som ødelegger integriteten til den ferdige komponenten. Sterk termisk spenning kan forårsake varme sprekker under størkning, og kalde sprekker kan oppstå etter avkjøling, noe som kan skyldes restspenninger eller feil håndtering. Uønskede defekter kan forringe støpestykkets holdbarhet betydelig og føre til mekaniske eller termiske sykliske feil. I bærende komponenter er sprekker et særlig stort problem fordi den strukturelle integriteten er viktig.

Die casting defects causes:

- Rask nedkjøling forårsaker termisk stress

- Dårlig legeringssammensetning

- For stor restspenning i støpegodset

Forebygging og løsninger:

- Kontroller kjølehastigheten for å unngå oppbygging av stress

- Bruk legeringer med bedre varmeutvidende egenskaper

- Redusere skarpe kanter og spenningskonsentrasjoner i formkonstruksjonen

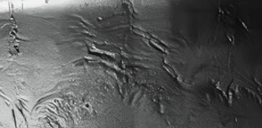

9. Rynker og hull i overflaten

Slike uregelmessige, overlappende metallfolder (rynker eller overlappinger) vises på støpeoverflaten og har sin opprinnelse i ujevn metallflyt eller delvis størkning før fullstendig fylling. I tillegg forringer disse feilene støpestykkets estetiske utseende og er potensielle feilkilder fra et mekanisk synspunkt. Ytterligere maskinering, maling eller overflatebehandling kan bli forhindret på grunn av overflaterynker som forstyrrer prosessen. Dette kan i sin tur føre til kostbar omarbeiding eller kassasjon.

Die casting defects causes:

- Utilstrekkelig fyllingshastighet

- Lav metalltemperatur

- Mangel på smøring eller tilstand på matrisens overflate

Forebygging og løsninger:

- Optimaliser metallflyt og temperatur

- for å forbedre overflatebehandling og smøring av matriser

- Øk innsprøytningshastigheten for riktig fylling

10. Oksidinneslutninger

Når urenheter som aluminiumoksid, magnesiumoksid eller andre forurensninger blir fanget i det smeltede metallet, blir de fanget i det smeltede metallet som ikke-metalliske inneslutninger. Disse svekker støpestykket og skaper sprø områder. I tillegg svekker det støpegodset og medfører risiko for brudd. I alvorlige tilfeller kan det føre til defekter i overflatefinishen som gjør produktet uegnet for bruksområder som romfart og bilindustrien, der det kreves høy presisjon og styrke.

Die casting defects causes:

- Dårlig håndtering av smeltet metall

- Forurenset legeringsmateriale

- Utilstrekkelig filtreringssystem

Forebygging og løsninger:

- Bruk rene metallegeringer av høy kvalitet

- Forbedre filtrerings- og avgassingsteknikker

- Reduser mengden hvitt som helles opp for å forhindre oksidasjon

11. Ufullstendig kast (kort skudd)

Hvis formhulrommet ikke er fylt, er det et kortskudd, noe som resulterer i manglende funksjoner, ujevne kanter eller underformede komponenter. Denne feilen gjør imidlertid støpegodset ubrukelig på grunn av utilstrekkelige spesifikasjoner og mekaniske egenskaper. Ofte oppstår kortskudd i områder med tynt snitt der metallflyten er begrenset, noe som fører til svake eller ufullstendige strukturer. Presisjonsdeler er en god kilde til dette problemet på grunn av den dimensjonsnøyaktigheten som kreves for riktig funksjon og montering.

Die casting defects causes:

- Lavt innsprøytningstrykk

- For tidlig størkning av smeltet metall

- Blokkerte porter eller løpeskinner

Forebygging og løsninger:

- Øk innsprøytningstrykket og -hastigheten

- Optimaliser temperaturen på matrisen

- Kontroller og rengjør portsystemet regelmessig

12. Erosjonsdefekter

Erosjonsdefekter er defekter som oppstår når smeltet metall med høy hastighet kontinuerlig treffer visse områder i støpeformen der det er sannsynlig at det oppstår slitasje, løse overflater og sprekker. Dette fører i sin tur til uoverensstemmelser i dimensjonene, noe som fører til at støpegodset blir mykere og formens levetid blir kortere. Slike erosjoner kan føre til at det oppstår hull eller hulrom i støpegodset, noe som gjør det ubrukelig. Denne feilen er særlig alvorlig i virksomheter med lange produksjonsserier, der slitasjen på støpeformen blir større.

Die casting defects causes:

- Metallflyt i høy hastighet

- Dårlig kvalitet på matrisematerialet

- Utilstrekkelig smøring

Forebygging og løsninger:

- Bruk herdet matrisemateriale

- Reduser injeksjonshastigheten i kritiske områder

- Bruk smøremidler av høy kvalitet

13. Kontroll av varme

Heat checking er en situasjon der overflaten på støpeformen får små sprekker på grunn av gjentatte oppvarmings- og avkjølingssykluser. Etter hvert som tiden går, blir disse mikrosprekkene større, og de kan påvirke kvaliteten på støpegodset, med ujevne overflater og enda lavere sannsynlighet for feil. Varmekontroll forkorter støpeformen, reduserer levetiden og øker nedetiden i produksjonen på grunn av konstant vedlikehold. Årsaken er mer vanlig i pressstøpeprosesser som innebærer betydelige temperatursvingninger og dårlig varmestyring.

Die casting defects causes:

- Overdreven termisk belastning

- Dårlig valg av matrisemateriale

- Mangelfullt kjølesystem

Forebygging og løsninger:

- Bruk varmebestandige formmaterialer

- Reduserer tid og energi til kjøling og forvarming av matriser

- Påfør beskyttende belegg på formoverflater

14. Forvrengning (deformasjon)

Når støpegods bøyes eller vrir seg på grunn av uregelmessigheter i avkjølingen, indre spenninger eller dårlig utforming av støpeformene, vrir det seg og fører til deler som er umulige å montere fordi de ikke kan oppfylle kravene til dimensjonsnøyaktighet. Forvrengning er spesielt skadelig for tynnveggede eller store komponenter, der det oppstår differensiell sammentrekning på grunn av ulik avkjølingshastighet. I høypresisjonsindustrier som bil- og romfartsindustrien ender mange skjeve deler opp med å bli kassert, og dermed går mye materiale til spille og koster produksjonen mye.

Die casting defects causes:

- Ujevn avkjølingshastighet

- Dårlig formdesign med ujevn tykkelse

- Høy restspenning i støpegodset

Forebygging og løsninger:

- Optimaliser kjøle- og størkningshastigheter

- Modifiser matrisens design for jevn veggtykkelse

- Bruk avspenningsavlastende varmebehandlingsmetoder

15. Turbulensdefekter

Der hvor smeltet metall fyller formhulen, oppstår det imidlertid turbulens og uregelmessige strømningsmønstre. Luft som er fanget i materialet, vil hindre metallfordelingen. Disse defektene vil danne seg som overflatedefekter eller porøsitet eller indre hulrom som finnes i støpingen og vil føre til svekkelse av støpingenes strukturelle integritet. Oksidasjon svekker og nedbryter materialet ytterligere på noen få steder som kan gå i stykker.

Die casting defects causes:

- For høy innsprøytningshastighet

- Dårlig utforming av løperen

- Dårlig gating-system

Forebygging og løsninger:

- Juster innsprøytningshastigheten slik at det blir en jevn flyt.

- Forbedre port- og løperdesign

- Utfør vakuumassistert støping med kontrollert flyt.

16. Slipp

Fall kan skyldes en rekke ulike defekter, inkludert ufullstendige deler og andre falldefekter, definert som alle deler som går tapt på grunn av at støpeformen eller det størknede metallet mister kontakten. Spesielt ved kritiske bruksområder kan sprekkdefekter føre til svekket støpeintegritet og dårlig ytelse.

Die casting defects causes:

- Det herdede, massive metallet mister kontakten med matrisen.

- Utilstrekkelig smøring

- Dårlig metallflyt

Forebygging og løsninger:

- Forbedre smøringen av matrisen

- Juster innsprøytningshastigheten

- Optimaliser formutformingen

17. Dross

Når smeltet metall oksiderer, oppstår det defekter som kalles slaggfeil, med påfølgende forurensning av støpegodset. Den reduserte styrken og det forringede utseendet gjør slike defekter til potensielle årsaker til mekaniske sammenbrudd senere i levetiden.

Die casting defects causes:

- Oksidasjon av smeltet metall

- Overdreven turbulens under støping

- Forurenset råmateriale

Forebygging og løsninger:

- Reduserer turbulens ved helling

- Bruk rent metall

- Forbedre flussteknikker

18. Varme tårer

Restspenninger i støpegods fører til varmavrivninger fra sprekker som dannes på grunn av ubalanserte avkjølingsgradienter. Disse defektene danner strukturelle svakheter, spesielt når applikasjonen innebærer belastninger.

Die casting defects causes:

- Ujevn kjølehastighet

- Dårlig legeringssammensetning

- Høy restspenning

Forebygging og løsninger:

- Optimaliser kjøleprosessen

- Bruk egnet legeringsmateriale

- Forbedre utformingen av støpeformen

19. Pinnehull

Pinnehull er små gasstunneler i støpegods som reduserer tettheten og forringer de mekaniske egenskapene. Slike defekter kan føre til lekkasjer i trykktette installasjoner.

Die casting defects causes:

- Gassinneslutning i smeltet metall

- Høy luftfuktighet

- Dårlig avgassingsprosess

Forebygging og løsninger:

- Bruk riktige avgassingsteknikker

- Reduser luftfuktigheten i støpeområdet

- Forbedre ventilasjonen

20. Kutt og vask

Formoverflaten får skader og svekkede strukturer når smeltet metall i høy hastighet fjerner en del av formen, noe som skaper defekter av typen "cut and wash".

Die casting defects causes:

- Den høye hastigheten på smeltet metall

- Dårlig portdesign

- Utilstrekkelig formstyrke

Forebygging og løsninger:

- Optimaliser gatesystemet

- Kontroller metallhastigheten

- Bruk sterkere formmaterialer

| Mangler |

Defects causes: |

Løsninger |

| Porøsitet | Dårlig ventilasjon, høy hastighet. | Forbedre ventilasjonen, bruk vakuum. |

| Cold Shuts | Lav temperatur, langsom fylling. | Øk temperaturen, og optimaliser gating. |

| Krymping | Tykke seksjoner, ujevn kjøling. | Optimaliser kjølingen, og bruk stigerør. |

| Blemmer | Fuktighet, dårlig avgassing. | Avgasser metall, kontrollerer matrisetemperaturen. |

| Feilkjøringer | Lav temperatur, langsom injeksjon. | Øk trykket, optimaliser temperaturen. |

| Flash | Høyt trykk, slitt dyse. | Optimaliser trykket og vedlikehold matrisen. |

| Lodding | Høy temperatur, dårlig belegg. | Bruk formbelegg, kontroller temperaturen. |

| Sprekker | Rask avkjøling, dårlig legering. | Optimaliser kjølingen, og modifiser designet. |

| Rynker/Laps | Lav temperatur, langsom fylling. | Forbedre smøringen og øk hastigheten. |

| Slagginneslutninger | Forurenset legering, oksidasjon. | Bruk rent metall for å forbedre filtreringen. |

| Kortskudd | Lavt trykk, tidlig størkning. | Øk hastigheten, og rengjør gating. |

| Turbulens | Høy hastighet, dårlig gating. | Optimaliser hastigheten og forbedre gating. |

| Erosjon | Høy hastighet, dårlig matrisemateriale. | Bruk herdede matriser, og reduser hastigheten. |

| Varmekontroll | Termisk stress, dårlig kjøling. | Bruk varmebestandige matriser, og optimaliser kjølingen. |

| Warpage | Ujevn avkjøling, stress. | Optimaliser kjølingen, og modifiser designet. |

| Slipp | Dårlig smøring, metall som løsner | Bedre smøring, juster hastigheten og optimaliser formen |

| Dross | Oksidasjon, turbulens, urenheter | Reduser turbulens, bruk rent metall, forbedre fluksingen |

| Varme tårer | Ujevn kjøling, høy belastning | Optimaliser kjøling, finpuss legering, forbedre formen |

| Pinnehull | Gassinneslutning, fuktighet | Forbedrer avgassingen, reduserer luftfuktigheten og forbedrer ventilasjonen |

| Klipp og vask | Høy hastighet, svak mugg | Optimaliser gating, kontroller hastigheten, styrk formen |

Viktige faktorer for å unngå defekter ved høytrykksstøping

Major Points to Minimize High-Pressure Die Casting Defects for aluminum, zinc, or magnsium die casting parts.

To reduce die casting defects and achieve high-quality casting parts, the following must be considered by the manufacturers.

1. Optimalisering av prosessparametere

- Den kontrollerer også innsprøytningshastigheten og -trykket for å sikre en jevn flyt av metall, uten turbulens.

- Temperaturkontroll av matrisen: Kontroller matrisetemperaturen slik at du unngår varmgang, feilkjøringer og lodding.

- Forhindre krymping og vridning: Sørg for at størkningstiden er jevn for å forhindre begge deler.

2. Forbedring av metallkvaliteten

- Forurensnings- og oksidasjonsfrie legeringer av høy kvalitet.

- Avgassing og filtrering: Forhindrer gasser og urenheter som kan skape porøsitet og inneslutninger.

- Unngå utstøting av faststoff i ovnen: Unngå for tidlig utstøting av faststoff og en smeltetemperatur.

3. Forbedring av dyse- og formdesign

- En jevn veggtykkelse uten spenningskonsentrasjon og uten fordreining.

- Går med riktig port- og løpesystem og metallflyten uten feil i turbulensen.

- Ventilasjon og vakuum TILSTREKKELIG: Reduserer porøsitet og forhindrer at luft blir innestengt.

4. Vedlikehold av matriser og utstyr

- Regelmessig vedlikehold av matriser: Unngår slitasje, erosjon og varmesprekker

- Formbelegg og smøring: enestående kvalitet med bedre klebing, lodding og overflatefeil.

- Ikke vis bluss, perfekt lukking av formen, riktig justering og riktig klemming blant annet.

5. Smart teknologi

- Støping er deretter mulig gjennom vakuumassistert støping for å oppnå strukturell integritet etter forsegling med innestengt luft.

- Tidlige feil oppdages først av AI-baserte sensorer og adaptive parametere.

- Datastyrte konstruksjonssimuleringer (CAE): Bestem hvor metallet må presses, herdes og så videre under produksjonen, og unngå designfeil.

3. Avanserte teknikker for defektreduksjon

Her er noen av de avanserte teknikkene for reduksjon av defekter i høytrykksstøping;

3.1. Vakuumassistert pressstøping

Avanserte vakuumassisterte støpeteknikker omfatter fjerning av innestengt luft og gasser fra formhulrommet før metallfyllingen. Denne metoden vil redusere porøsiteten, øke eller forbedre støpestyrken og forbedre finishen. I et lavtrykksmiljø inne i formen vil det smeltede metallet flyte jevnt med minimal turbulens og defekter inn i hulrommet. Det gir noen av fordelene

- Reduserer gassporøsiteten drastisk

- Øker de mekaniske egenskapene til støpte deler

- Øker metallflyten og eliminerer kaldstopper.

3.2. Prosessovervåking i sanntid

Utstrakt bruk av avanserte sensorer og AI-drevne kvalitetskontrollsystemer for dynamisk justering av prosessparametere for å eliminere feil i produksjonen. Overvåkingen skjer i sanntid og omfatter blant annet overvåking av prosessen ved hjelp av temperatursensorer, trykksensorer og bildesystemer for å oppdage variasjoner.

Dataene analyseres av AI-algoritmene, og automatiske justeringer gjøres med en gang for å forhindre at det oppstår feil. Følgende er de ulike fordelene med denne prosessen:

- Det reduserer kassasjonsraten og forbedrer utbyttet.

- Sikrer jevn støpekvalitet

- Det gjør det enklere å oppdage feil før endelig produksjon.

3.3. Forbedret design og simulering av matriser

CAE-programvare gjør det mulig for produsenter å simulere og optimalisere metallflyten før produksjon. Ved å forutsi potensielle feilkilder kan ingeniørene modifisere portenes og løpernes utforming slik at vanlige problemer, blant annet feilstøp, kaldstanser og porøsitet, unngås. Virtuell testing av støpeparametere kan utføres med moderne simuleringsverktøy, og kostnadene ved prøving og feiling kan reduseres. Følgende er fordelene;

- Forbedrer effektiviteten i formdesignen

- Forbedrer støpefeil og materialsvinn.

- Det gjør at utviklingen av nye matriser går raskere.

Konklusjon

En viktig forutsetning for høytrykksstøping er et marked der man forstår og kontrollerer disse høytrykksstøpefeilene, og kan produsere deler av høy kvalitet på pressen med så lite råmateriale som mulig. Produsentene kan øke produktiviteten og senke kostnadene ved å ta tak i porøsitet, kaldstanser, krymping, blærer, feilstøpninger og flammer.

Avanserte teknikker som vakuumstøping, sanntidsovervåking og forbedret formdesign kan ytterligere forbedre påliteligheten og effektiviteten til trykkstøpemaskinene. Pressstøpeindustrien fortsetter å gjøre fremskritt innen material- og prosessoptimalisering. Det har også innvirkning på høyere presisjon, bedre bærekraft og feilfri produksjon.

Ofte stilte spørsmål (FAQ)

- What are the most common high pressure die casting defects in aluminum or zinc casting products?

The most commonly encountered die casting defects in high-pressure die casting are porosity, cold shut, shrinkage, blisters, misruns, flash, and die sticking and soldering. These defects can lead to a loss of mechanical strength, appearance, and functionality of a final product.

- What methods can be used to decrease the porosity of die casting parts?

Vi kan minimere porøsiteten ved å forbedre avlufting og vakuum, balansere injeksjonshastighet og turbulens, holde smelte- og matrisetemperaturen innenfor parametrene og bruke avgasset smeltet metall.

- What is the reason that flash results in aluminum high-pressure die casting parts?

Når flash oppstår, skyldes det ofte for høyt innsprøytningstrykk, slitte eller feilinnrettede matriser og utilstrekkelig klemmekraft. Korrekt maskinkalibrering og riktig vedlikehold av matriser kan forhindre dannelse av flash.

- What effect does die temperature have on die casting defects?

Mangelfull matrisetemperatur kan forårsake flere defekter med lave temperaturer som gir kaldstanser. Det kan også føre til feilkjøringer og høye temperaturer som gir lodding, blærer og økt porøsitet. En optimal matrisetemperatur gir jevn metallflyt og jevn størkning.

- How can vacuum die casting be used to reduce die casting defects?

Vakuumassistert pressstøping fjerner luft og gasser fra formhulrommet, noe som reduserer porøsiteten betydelig og forbedrer metallflyten. Det forbedrer støpekvaliteten og den strukturelle integriteten, og forbedrer produktets generelle holdbarhet.

0 kommentarer