ADC12 er en aluminium-silisium-kobber-legering beregnet for støping. Den inneholder omtrent 9,6-12% silisium for høy flytbarhet og 1,5-3,5% kobber for økt styrke. Denne legeringen oppnår vanligvis en strekkfasthet på mellom 180-230 MPa. adc12 aluminiumslegering har en tetthet på ca. 2,7 g/cm³, noe som gjør den lett. ADC12 har gode bearbeidingsegenskaper, men viser reduserte mekaniske egenskaper over 250 °C.

I denne delen av innholdet kan du lære mer om:

✔ Hvorfor den har tatt over for trykkstøping - perfekt flyt, minimal krymping

✔ Bruksområder - fra bilindustrien (bilsylindere) til forbruksvarer (dronerammer)

✔ Hvorfor metallarbeidere velger den - Styrke + budsjettvennlig.

Kjemisk sammensetning av ADC12

ADC12 aluminiumslegering inneholder spesifikke kvaliteter på grunn av stammen. Dens viktigste elementkombinasjon inkluderer:

- 6 - 12,0% silisium (Si): - Forbedrer flyteevnen, noe som gjør den jevnere under støping.

- 5-3.5% av kobber (Cu): - Forbedrer seigheten, men reduserer rustbestandigheten.

- ≤0.3% av magnesium (Mg): - Legg til bedre hardhet.

- ≤1,3% av jern (Fe): - Gir styrke, men kan gå på bekostning av sprøhet.

- ≤1,0% av sink (Zn): - Motstår rust eller korrosjon.

- ≤0,5% av mangan (Mn): - Konkurrerer mot varmeskader.

- Ytterligere sporstoffer: ≤0,5% nikkel (Ni) stopper reaksjonen av høy varme, og opprettholder styrken. ≤0,3% tinn (Sn) reduserer overflatefriksjonen.

Andre er sporstoffer for å forbedre strukturen eller finjustere i trykkstøping av aluminium deler.

Se aluminiumslegeringer og metaller forklart i denne korte videoen

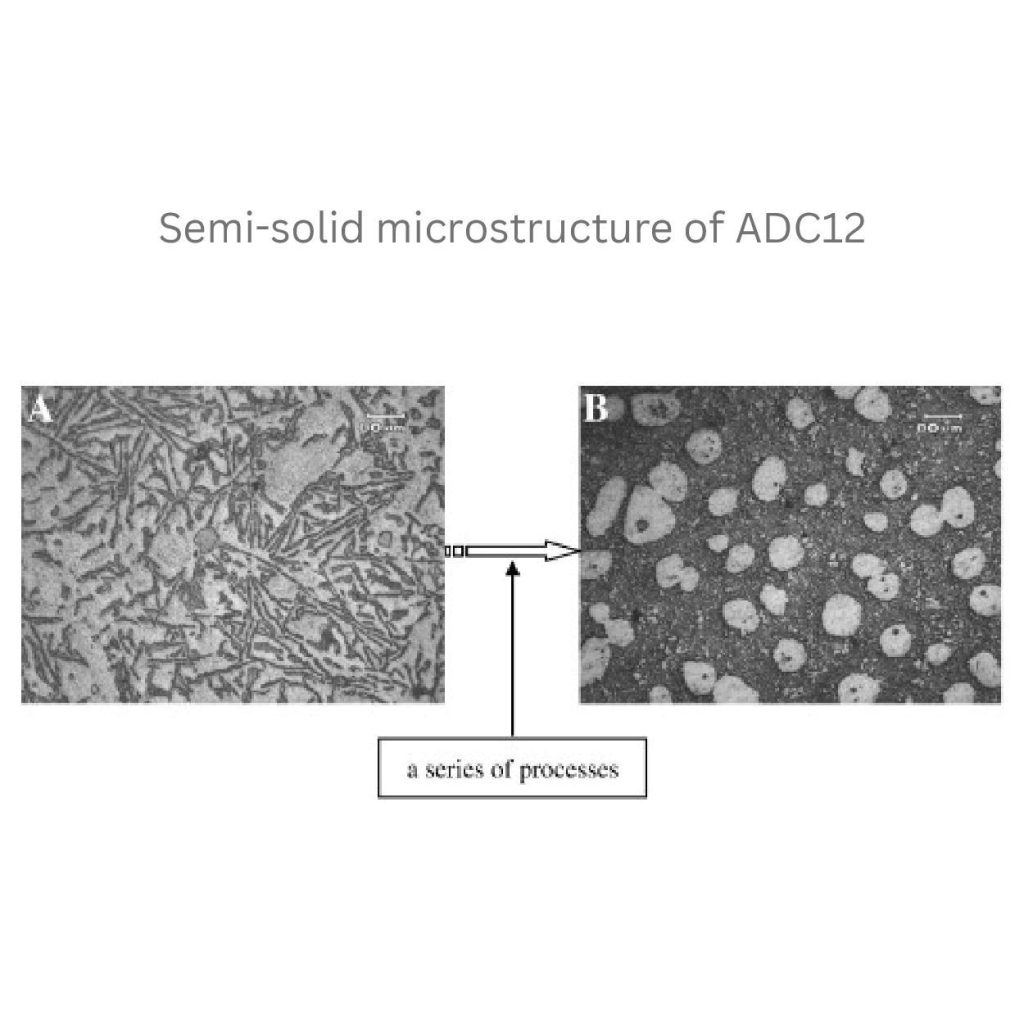

Elementenes rolle i mikrostruktur og ytelse

Silisium:

Silisium er fleksibelt og danner svært små, seige partikler. Disse forbedrer slitestyrken. Tilsetningen øker flyteevnen og fyller formen jevnt. Nyttig for å få svært detaljerte former som motorblokker.

Kobber:

Kobber er det hardeste legeringselementet. Når det blandes med aluminium, styrkes bindingene mellom legeringskrystallene. Strekkstyrken når 180 MPa som et resultat. Det reduserer imidlertid metallets evne til å motstå korrosjon. Det er derfor du må bruke beskyttende belegg for dette.

Magnesium:

Magnesium er gunstig når det gjelder å raffinere ADC12-kornstrukturen. Det gjør innholdet mye hardere uten å miste fleksibilitet. Det øker også utholdenheten ved gjentatt belastning.

Jern:

Jerninnhold skaper stivhet. Du må imidlertid tilsette en lavere mengde, maksimalt 1,3%. Dette er fordi høye mengder påvirker sprøheten. Det fører ofte til sprekker under tung belastning.

Sink og mangan:

Sink fungerer for å legge til beskyttende skjold. Dette skaper en barriere mot rust, vanligvis i våte omgivelser. Samtidig øker mangan legeringens evne til å takle temperaturer på opptil 150 °C.

Nikkel og tinn:

Nikkel gir delen den styrken som trengs for å takle kritiske miljøer, for eksempel varme motorer. Fordelen med tinn er at det reduserer friksjonen i en situasjon med kontinuerlig bevegelse, som for eksempel girdeler.

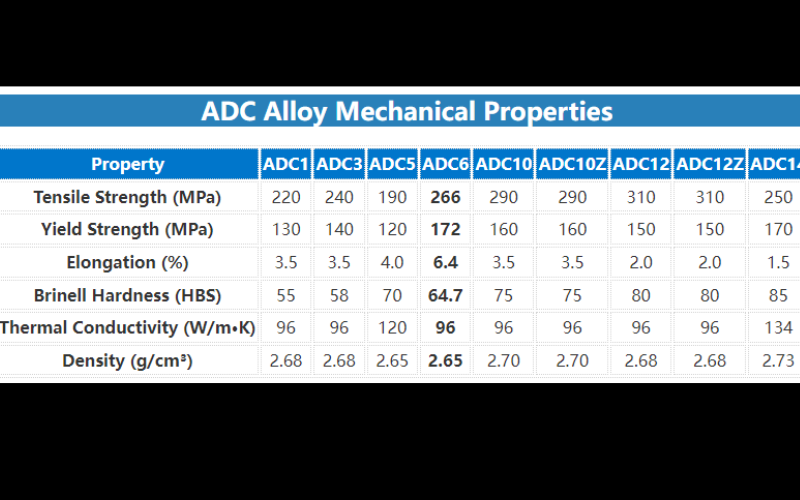

Sammenligning med ADC10 og ADC14

Flytbarhet kontra styrke:

Kostnadsmessig er ADC10 ikke mye dyrere enn ADC12. Derimot flyter den bedre ettersom silisium har et silisiuminnhold på 7,5-9,5% silisium.

For å lage produkter med svært tynne vegger er ADC14 et bedre valg. Dette skyldes at den inneholder 16-18% silisium. Denne høyere mengden silisium reduserer imidlertid styrken sammenlignet med ADC12 (200 MPa mot ADC12s 180 MPa).

Varmebestandighet:

ADC12 løser problemer med varmestress. Det skyldes vanligvis tilsetningen av kobber- og nikkelpartikler. Men dette innholdet er ikke like foretrukket som ADC14. Fordi mer kobber i ADC12 resulterer i mindre respons mot stram varmetoleranse.

Søknadsbasert utvelgelse:

ADC12-metall fungerer godt i deler som trenger egenskaper som styrke og moderat varmebestandighet. For eksempel topplokk.

I mellomtiden bør du gå for ADC12-legering, der prosjektet må være under det budsjettvennlige alternativet og ha enkle spesifikasjoner.

Som du vet, har de elektroniske delene flere små områder med svært detaljerte deler, så du kan velge ADC14. Den støtter intrikate behov.

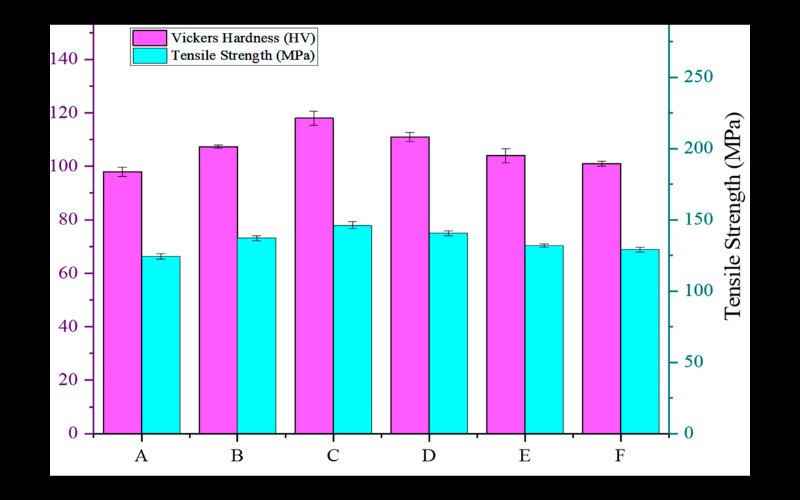

Mekaniske egenskaper til ADC12

Strekkfasthet og flytegrense:

ADC12 håndterer riving og deformasjon. Til dette bruker den sine kombinerte egenskaper med strekkfasthet (180-230 MPa) og flytegrense (120-150 MPa). Du kan sjekke denne evnen til legering. Send prøven inn i støpe- og bearbeidingsfasen for å få nøyaktige målinger.

Dessuten forbedres det meste av legeringens styrke gjennom varmebehandling. Denne behandlingen endrer mikrostrukturen ved 150 °C i 5 timer. Slik at metallet kan oppnå den nødvendige hardheten.

Forlengelse og hardhet:

ADC12 aluminiumslegering har forlengelse opp til 1-3% før brudd. Lav duktilitet oppstår på grunn av det. Denne legeringen tilbyr også et godt hardhetsområde. Det faller under 75-85 HB (Brinell) eller 40-50 HRB (Rockwell B).

Den andre parameteren som kan øke hardheten, er også kjølehastigheten. Bedre konsistens i temperaturen, f.eks. 7,5 mm/s, er verdifullt i dette tilfellet.

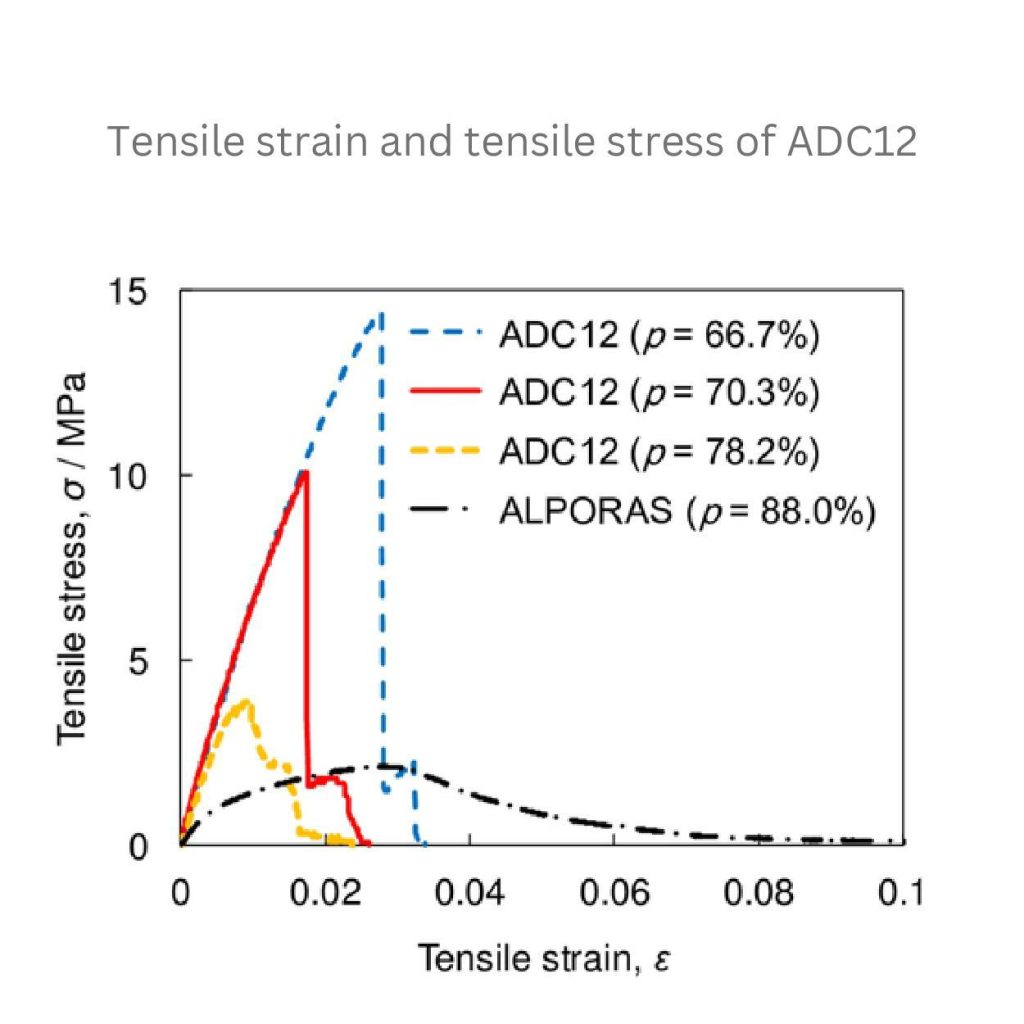

Det medfølgende bildet viser forholdet mellom strekkspenning. Det er 120 MPA-er, og blir årsaken til ADC12-svikt, noe som forårsaker 78,2% porøsitet. I mellomtiden kan den tykkere stå opp mot mer stress.

Slagfasthet og utmattingsstyrke

ADC12-aluminiumet tar opp 5 til 8 joule, som er den mengden energi som absorberes av et plutselig støt under en Charpy-slagtest. S-N-kurvebildet viser utmattingsmotstanden. Det er rundt 80 MPa ved 10^6 sykluser. Det er imidlertid lavere enn det som er vanlig. Vanligvis ligger den mellom 100-150 MPa.

Forlengelse i utmatting skjer hvis belastningen er langsom, f.eks. 0,1 mm/s. Den viser videre 0,02 mm utbredelse av utmattingssprekker på grunn av spenning. Bruddstyrken er rundt 15 MPa√m.

Bruksområder for ADC12 aluminiumslegering

Bruksområder i bilindustrien:

ADC12-legeringen kan støpes for produksjon av motorblokker og topplokk. Der finner du dens styrke og lette egenskaper. Den bruker lite energi i kjøretøy på grunn av lavere vekt, opptil 15 til 20%.

Lette komponenter forbedrer dessuten drivstoffeffektiviteten med så mye som 5 til 8 prosent. Evnen til å takle temperaturer på opptil 200 °C gjør dem velegnet til å produsere motordeler. Det har også lavere smeltepunkter, noe som gjør at smeltet væske kan omdannes til dypt detaljerte støpte deler.

Bruksområder i luftfartsindustrien

Strukturelle deler, som motorhusene i flyindustrien, er avhengige av ADC12. Metallet gir dem et godt forhold mellom styrke og vekt. Det er senere nyttig for å minimere drivstofforbruket.

ADC12-blokken er tilsynelatende ikke like vanlig som de andre legeringene. Den har lavere utmattingsmotstand med opptil ti tusen sykluser.

Industrielle og kommersielle bruksområder

De ulike typene pumpehus, girkasser og elektroverktøy er vanligvis laget av ADC12-metall. Det korroderer mindre og er mer slitesterkt.

Når det gjelder komponenter til forbrukerelektronikk, støper selskapet rammer til bærbare datamaskiner og kamerahus, noe som gir dem en elegant finish.

Fordeler og ulemper med ADC12

Fordeler:

- Styrke/vekt-forhold: Med 2,7 g/cm³ har denne aluminiumslegeringen lavere vekt, opp til 30%, enn stål. Den gir imidlertid 180 MPa strekkfasthet.

- Motstand mot korrosjon: Deler laget av dette metallet korroderer mindre, selv i fuktige omgivelser. De kan vare i mer enn 5 år uten å ha et beskyttende belegg.

- Støpbarhet og maskinbearbeidbarhet: ADC12 smelter ved 580 °C. Det flyter jevnt og fyller komplekse støpeformer jevnt. Metallet er skjørt og trenger ikke like mye energi til maskinering som hardere legeringer.

Ulemper:

- Det er flere kobberpartikler i ADC12. Dette gjør den litt dyrere enn ADC10.

- Legeringen tåler ikke sveising og forårsaker sprekker under operasjonen. Men du kan bruke lasersveising ved 500-600 °C for å sette sammen flere komponenter.

- Når luft eller gasser blandes inn under støpingen, oppstår det porøsitet. Produsenter løser dette problemet ved hjelp av vakuumstøpemetoder. Det kuttet det av til <2%.

- Alle metaller har en viss grense, og det har også ADC12. Det mister styrke når det utsettes for over 250 °C. Derfor er det ikke kompatibelt med områder med høy varme.

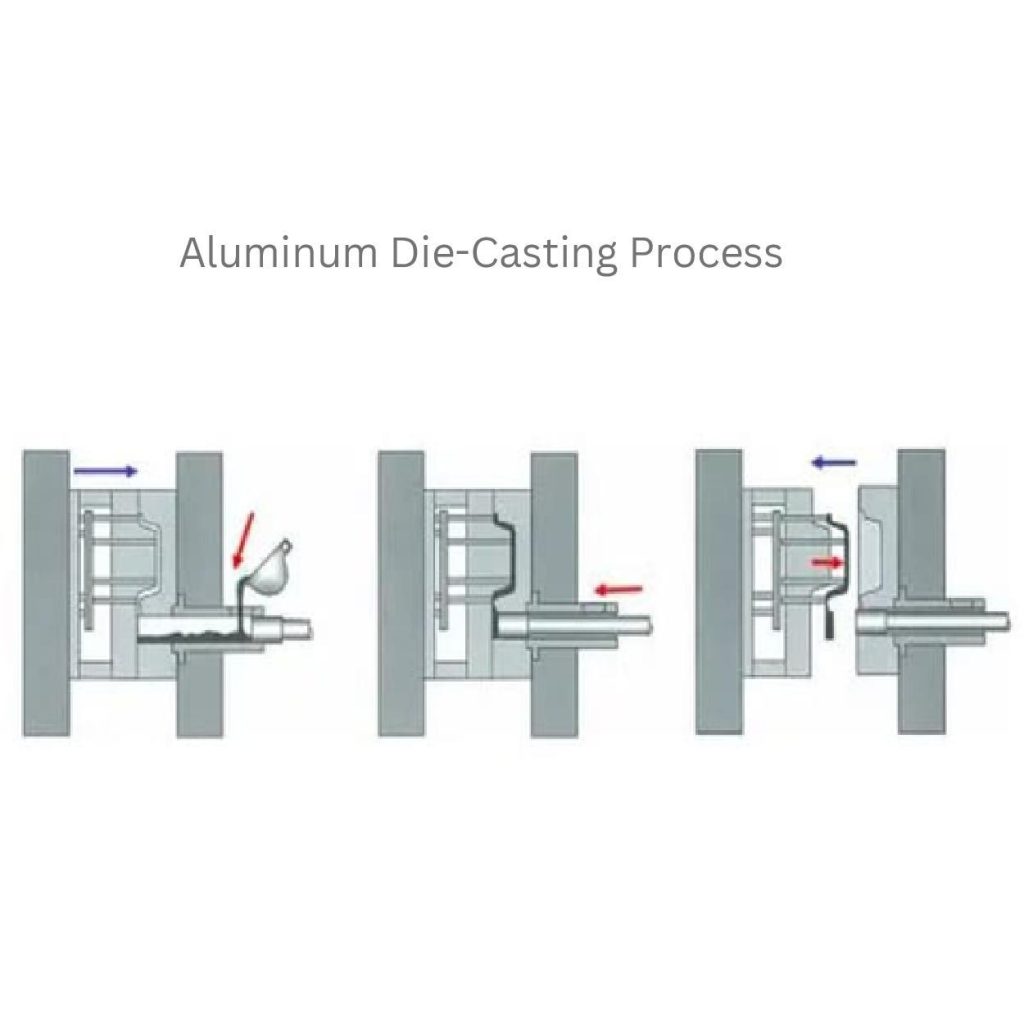

ADC12 Trykkstøpeprosess for aluminium

Oversikt over støpeprosessen

Metallarbeidere bruker høyt trykk for å forme ADC12-metall til komplekse deler. De smelter dem ved 580-620 °C for å mate dem inn i en stålform. De holder temperaturen i formen oppe på 50-150 MPa. Prosessen varer i 5 til 30 sekunder, og ferdigstiller ett objekt. Nøyaktigheten av størrelse og resultat avhenger av størrelse og form.

ADC12 Die Casting-prosessparametere

- Forvarm formen med en temperatur på opptil 200-250 °C. Dette vil bidra til å redusere sprekker.

- Et moderat trykk på mellom 70 og 100 MPa er viktig for å fylle de indre delene av matrisen.

- Avkjølingshastighet som varierer fra 10-20 °C/s kan påvirke styrken. Kornstørrelsen kan bli bedre eller så minimal som nødvendig ved å bruke raskere avkjøling.

Vanlige feil og utfordringer

- Hvis du tilsetter smeltet legering i hulrommet med lavere hastighet, forårsaker det kaldstopper. Løs det ved å øke trykket opp til 120 MPa.

- Porøsitet kan oppstå når luft fanges opp. Vakuumstøping forhindrer dette ved 0,1 atm.

- Bruk av feil kjøletemperaturer kan påvirke kornene. Det forårsaker hulrom. Kontroller det med avkjølingshastigheter på 5 til 7 °C/s.

- Ved hjelp av røntgenskanningsteknikken kan du lokalisere defekte områder i deler som sprekker så små som 0,2 mm.

Materialegenskaper for ADC12

1. Fysiske egenskaper:

- Tetthet: 2,68 g/cm³

- Smeltepunkt: 580 °C

- Varmeledningsevne: 96 W/m-K

- Temperatureffekter: Forblir stabil under 150 °C.

2. Termiske egenskaper:

- Spesifikk varme: 963 J/kg-K

- Termisk ekspansjon: 21,8 µm/m-°C

Legeringens relevans for trykkstøping er dens lavere varmeutvidelse. Det minimerer sprekkdannelser under avkjøling ved 10 °C/s.

3. Elektriske og magnetiske egenskaper

- Elektrisk ledningsevne: 30% IACS

- Magnetisk permeabilitet: 1,02

ADC12 har balanserte egenskaper. Det er derfor den er kjent som et allsidig alternativ for varmefølsomme og ikke-magnetiske deler.

Oversikt over sammenligninger med andre materialer

- ADC12-blokken har lavere vekt (65%) enn stålmaterialer.

- Sammenlignet med korrosjonsbestandighetsegenskapene er denne legeringen bedre enn stål. I mellomtiden er kobber mer i stand til å motstå korrosjon sammenlignet med ADC12.

- Dette metallet er mye billigere (20%) enn magnesiumlegeringer.

Utvalgskriterier:

Du kan velge ADC12-aluminiumslegering til produksjon av bilkomponenter som motorblokker eller girkasser. Spesielt i prosjekter der styrke/vekt-forholdet er viktig.

I tillegg passer den til massive produksjonsbehov på grunn av sin gode flyt. Resultatet er færre defekter i den genererte produksjonen.

Du kan også bruke det til å lage rimelige produkter, ettersom det koster mindre enn magnesium. Metallet har gode EMI-skjermende og ikke-magnetiske egenskaper som egner seg godt til elektroniske hus.

Unngå ADC12 for:

Det anbefales å ikke bruke ADC12-legering til støping ved ekstreme temperaturer (>250 °C). I stedet kan stålmateriale erstattes.

For produksjon av deler til marineindustrien, foretrekker du kobberlegeringer. Magnesium er også et bedre valg for å lage en komponent med høy slagfasthet enn dette.

Den delen som profilerer inkluderer spesifikke detaljer og komplekse områder for å få presisjonsresultater; en legering av ADC14 er bedre sammenlignet med ADC12.

Konklusjon

Den enkle støpbarheten og den balanserte styrken til aluminiumslegeringen ADC12 gjør den til det beste valget for bildeler og maskiner. Silisiumpartikkelen og blandingen av annet legeringsinnhold forbedrer flytbarhet og ytelse bedre enn ADC14. Du kan velge ADC12 for sin lette design og overkommelige pris for til og med masseprodusert utstyr.

0 kommentarer