Støping av sink er en av de mest populære produksjonsprosessene som ofte brukes til å fremstille høydimensjonale, komplekse presisjonsdeler av metall med høy kvalitet. Den brukes i stor utstrekning i bilindustrien, elektronikkindustrien, maskinvareindustrien og forbruksvareindustrien. Sink har iboende egenskaper som lav smeltetemperatur, høy flytbarhet og korrosjonsbestandighet, noe som gjør det til et godt materiale for produksjon av presisjonskomponenter. Likevel krever sinkstøping at man tar hensyn til en rekke faktorer når man skal utvikle design som gir sterke, presise og kostnadseffektive deler. Denne artikkelen tar for seg nødvendige designhensyn ved presisjonsstøpte komponenter i sink.

Lær mer om pressstøping av sink

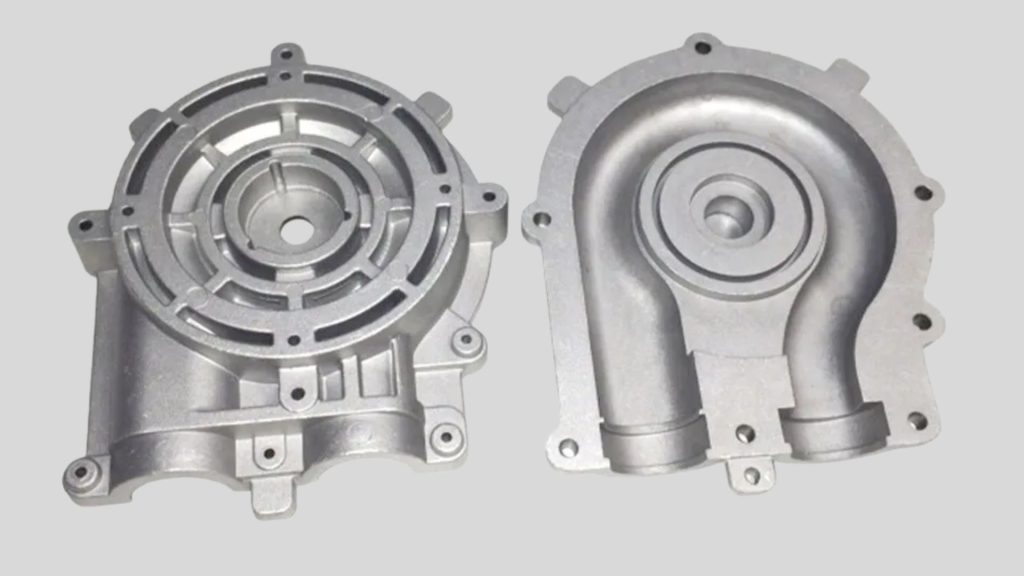

Pressstøping av sink er en prosess som innebærer at smeltet sink sprøytes inn i en form eller matrise laget av stål under høyt trykk. Så snart metallet er størknet, åpnes formen, og delen skytes ut. Komplekse former med høye toleranser kan produseres raskt ved hjelp av denne prosessen. De vanligste sinklegeringene er Zamak 2, Zamak 3 og Zamak 5, som har høy mekanisk styrke, er korrosjonsbestandige og lette å maskinbearbeide.

Støping av sink har blant annet følgende fordeler:

- God overflatefinish: Jevn finish som i mange tilfeller ikke trenger mye etterbehandling.

- Kompleks geometri: Kan lage tynne vegger, ribber, bosses og gjenger.

- Mekanisk og strukturell styrke og holdbarhet: egnet til mekanisk og strukturell bruk.

For å få fullt utbytte av disse er det nødvendig at designerne benytter seg av beste praksis for utforming av deler.

Retningslinjer for veggtykkelse

Styringen av veggtykkelsen er et av de viktigste elementene i utformingen av sinkstøpegods. Det er viktig å ha lik veggtykkelse for å unngå porøsitet, krymping eller skjevheter.

Anbefalinger for veggtykkelse:

- Minste tykkelse: 0,5 - 0,7 mm svært små presisjonsdeler.

- Maksimal tykkelse: 6 mm for å forhindre krymping.

- Ensartethet: Oppretthold jevnhet på tykkelsen på veggen. Ikke gjør plutselige endringer i tykkelsen, da det fører til ujevn avkjøling og spenningskonsentrasjoner.

- Ribber og støtter: Ribber er nødvendige for å forsterke tynne områder i motsetning til å gjøre veggene tykkere. Ribbetykkelsen er vanligvis 40-60 prosent av veggtykkelsen.

Riktig veggtykkelse garanterer strukturell styrke, forbedrer flyten av metaller og minimerer potensialet for defekter.

Utkast til vinkler

Utkastvinkler er små helninger som er plassert på de vertikale sidene av en pressstøpt komponent for å gjøre det lettere å trekke den ut av formen. Uten riktig uttrekk kan komponentene klebe seg fast i formen og føre til defekter eller skader på overflaten.

Anbefalinger om trekkvinkel som skal brukes i sinkstøping:

- Vertikale vegger: minst 1 - 2 utkast.

- Dype ribber eller bosses: kan et trekk på 0,5 -1, eller 1, være tilstrekkelig.

- Strukturerte overflater: Utkastet må heves med 0,5-1 o for å muliggjøre enkel utstøting.

Tilstrekkelige trekkvinkler minimerer slitasjen på verktøyene og øker produksjonseffektiviteten.

Sjefer og hull

Presisjonsdeler har ofte bosses og hull som kan brukes til å montere, feste eller sette sammen. Utformingen spiller også en viktig rolle for kvaliteten på støpingen.

Boss retningslinjer for design:

- Veggtykkelse nederst: 60 - 80 prosent av nominell veggtykkelse.

- Forholdet mellom høyde og diameter: skal holdes under 3:1 for å unngå sammentrekning.

- Fileter: Plasser store fileter (0,5 -1 mm) i bunnen for å eliminere spenningskonsentrasjonen.

Retningslinjer for utforming av hull:

- Minimum hulldiameter: små hull mindre enn 1,5 mm - små hull vil sannsynligvis fylle defekter.

- Beliggenhet: Hullene bør ikke plasseres for nær veggen eller andre boss.

- Tråder: I stedet for å lage fine gjenger i ett stykke, bør man bruke gjengeinnsatser som er sterke og holdbare.

Overholdelse av disse retningslinjene har en garanti for at de funksjonelle funksjonene kan gjøres og pålitelig.

Ribber og støtter

Strukturelle egenskaper For å øke styrken, stivheten og dimensjonsstabiliteten til sinkstøpte deler, legges det til ribber og støtter uten at veggtykkelsen økes unødig. De er nødvendige når det kreves presise deler med tynne vegger, og den mekaniske styrken må bevares.

Formålet med ribbeina

- Stiv av tynne vegger: Ribber er ikke laget, men gjør veggene (der det kreves styrke) sterkere.

- Minimer forvrengning: Ribber eliminerer deformasjonen i kjøle- og håndteringsprosessen.

- Støtte sjefer: og monteringspunkter: Ribbene forsterker mellomrom der det er lagt skruer eller andre festemidler.

- Forbedre dimensjonsstabiliteten: Ribber tjener til å eliminere sjansen for at delen kommer ut av form.

Retningslinjer for utforming av ribbe

- Høyde: Ribbene vil normalt være 23 ganger den nominelle veggtykkelsen. Fyllingen eller krympingen kan oppstå på grunn av høyere ribber.

- Tykkelse: Tykkelsen på ribbene må være 40-60 prosent av tykkelsen på den nærliggende veggen. Innsunkne merker På grunn av tykke ribber kan det oppstå fliker på synlige flater.

- Avstand: Avstanden mellom ribbene bør alltid være minst 213 ganger veggtykkelsen for å sikre at de ikke kommer i veien under fyllingen av formen, og for å unngå defekter.

- Fileter: Det bør legges til fileter i bunnen av ribbene (0,5-1 mm) for å forbedre flyten av metaller samt redusere spenningskonsentrasjon og sprekker.

- Utkast til vinkler: Bruk en liten trekk (0,5 -1 ) på ribbeina, slik at de kan skyves ut av matrisen.

- Unødvendige ribbein: Ribber skal bare brukes der det er nødvendig for å gi strukturell støtte, siden ekstra ribber kan gjøre formene mer kompliserte og dermed dyrere.

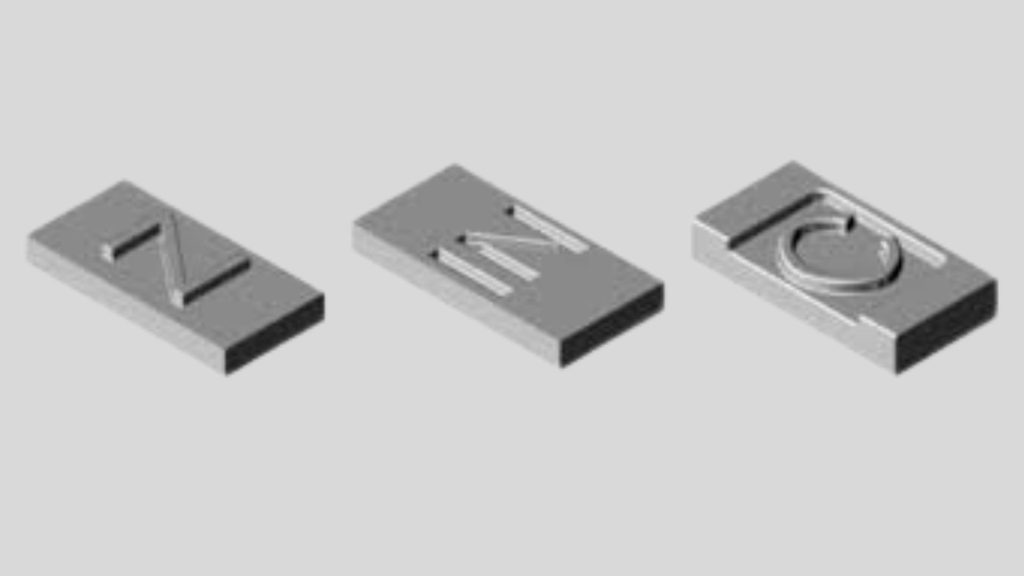

Eksempler på ribbeplassering

- Under tynne vegger: Bøying eller bøying i størkningsprosessen kan stoppes med ribber.

- Rundt sjefer: Det er mulig å omslutte en boss med ribber for å gjøre gjenge- eller monteringsfunksjonene sterkere.

- Gjennom lange, flate overflater: Ribber bidrar til å hindre vridning av brede og flate overflater og holder veggtykkelsen uendret.

Ved trykkstøping av sink brukes riktig utforming av ribber og støtter som forbedrer presisjonen, reduserer vekten og materialkostnadene. Dette er egenskaper som må være kritiske, og de må være holdbare, dimensjonsnøyaktige og feilfrie.

Hjørner og fileter

Designfunksjonene til trykkstøpt i sink deler er hjørner og fileter. De er avgjørende for detaljens styrke, produksjonskomfort og generelle utseende. Noen av problemene som forårsakes av skarpe ender, er spenningspunkter, dårlig metallflyt og krymping. Delens kvalitet, holdbarhet og verktøyets levetid forbedres ved å bruke fileter, glatte og avrundede overganger mellom overflatene.

Hvorfor fileter er viktige

- Minimer stresspunkter: Vinkelformede innvendige hjørner vil sannsynligvis sprekke. Fileter omfordeler spenningen over hele delen.

- Øk metallflyten: Avrundede hjørner gjør det mulig for det smeltede sinket å fylle formen uten at det oppstår tomrom eller ufullstendige deler.

- Reduser problemet med krymping: Plutselig økning og reduksjon i veggtykkelse kan føre til ujevn avkjøling. For å redusere ujevnheter gjør fileter overgangene mindre ujevne.

- Forbedre delens styrke: Avrundede hjørner sikrer at delen ikke går i stykker under håndtering, montering eller daglig drift.

Anbefalinger i Corner- og Fillet-design

Innvendige hjørner:

- Radius anbefales: 0,5 -1,5 av veggtykkelsen.

Tykkere radioer er nyttige på tynnere vegger eller vegger som utsettes for større påkjenninger.

Utvendige hjørner:

- Radius: 0,25 til 0,5 veggtykkelse anbefales.

- Avrundede kanter forbedrer overflatekvaliteten og reduserer slitasjen på matrisen.

- Fileter ved ribbe og boss:Det skal alltid legges inn fileter i overgangen mellom ribber og vegger eller bosses. Dette er for å forhindre synkemerker og riktig flyt av metall.

- Unngå skarpe kanter:Akutte deler kan skade matrisen og spon ved utstøting. Avrunding i kantene er også lett å håndtere.

- Konsistens:Hold like radier gjennom hele delen. Dette gjør det enkelt å utforme matrisen og bidrar til å holde kjølingen homogen.

Praktiske tips

- Foreta en gradvis endring av geometrien i stedet for en skarp endring.

- Sørg for at filetene ikke setter seg fast i funksjonelle deler som gjenger, spalter og sammenføyningsflater.

- Hvis du må ha et skarpt hjørne, kan du alltid glatte det ut ved en senere maskinering i stedet for å bøye det i støpingen.

- Støpte deler i sink er mer pålitelige, enklere å lage og har bedre hjørner og fileter som gjør dem sterkere.

- De minimerer også feil, øker matrisenes levetid og forbedrer den generelle kvaliteten på det ferdige produktet.

Overflatebehandling av pressstøpte deler av sink: Prosedyrer

Avhengig av funksjonelle og estetiske behov kan sinkstøpte gjenstander få et stort utvalg av overflatebehandlinger. Et riktig valg av etterbehandlingsteknikk øker produktets image, forhindrer korrosjon av delen og gir høy funksjonalitet i sammenstillinger.

De vanligste måtene å etterbehandle sinkstøpte deler på er som følger:

Polering

Støpte deler i sink poleres til en glatt og skinnende overflate. Det eliminerer små feil, forbedrer overflaten og gjør den klar til å bli belagt eller belagt. Avhengig av hvor kompleks delen er, kan poleringen utføres manuelt eller med automatiserte maskiner.

Bruksområder: Dekorative elementer, synlige elementer eller funksjonelle presisjonselementer.

Plettering

Plettering er avsetning av et metallbelegg, f.eks. nikkel, krom eller kobber, på delen. Dette forbedrer ikke bare utseendet, men gir også korrosjonsbestandighet og beskyttelse mot slitasje.

Nøkkelpunkter:

- Forkromming brukes mest på bil- og maskinvarekomponenter.

- Nikkelbelegget gir en glatt og sterk overflate.

- Før plettering er det nødvendig å rengjøre eller polere overflaten.

Pulverlakkering

Pulverlakk brukes til å påføre tørt pulver som herdes i varme og skaper en slitesterk og hard overflate. Det gir en høy standard for korrosjonsbeskyttelse, kjemisk motstand og fargespekter. Pulverlakkering er spesielt egnet for deler som utsettes for tøffe miljøer.

Bruksområder: Utendørs jernvarer, bildeler og forbrukerelektronikk.

Maleri

Coating er også en rimelig måte å forbedre estetikken og korrosjonsbestandigheten på. Flytende maling kan brukes i en rekke farger og kan brukes selektivt på ett og samme sted, i motsetning til pulverlakk som ikke kan brukes selektivt.

Bruksområder: Dekorative forbrukerprodukter eller deler der fargekoding må brukes.

Elektrokjemisk overflatemønstringsteknologi

Anodisering er mer populært når det gjelder aluminium, men sinkdeler kan også utsettes for kjemiske overflatebehandlinger for å forbedre korrosjon og overflatehårdhet. Holdbarheten og malingens heft forbedres ved hjelp av behandlinger som kromatkonvertering eller passivering.

Teksturering

Teksturering gir en overflate som er matt eller mønstret. Dette kan skjule små støpefeil, minimere gjenskinn og gi håndtak eller hus et bedre grep.

Metoder:

- Sandblåsing

- Kjemisk etsing

- Formdesign teksturering av støpeformer.

Øvelser i overflatebehandling

- Husk kravene til overflatefinish når delen designes, slik at du unngår kostbar omarbeiding.

- Velg etterbehandlingsmetode som skal brukes i henhold til funksjonsnivå, omgivelser og utsikter.

- Bruk en kombinasjon av etterbehandling der det er nødvendig, f.eks. polering og deretter plettering kan gi en kombinasjon av glatthet og korrosjonsbestandighet.

- Hold tykkelsen på veggene og filetene lik, slik at overflaten blir den samme når de er ferdige.

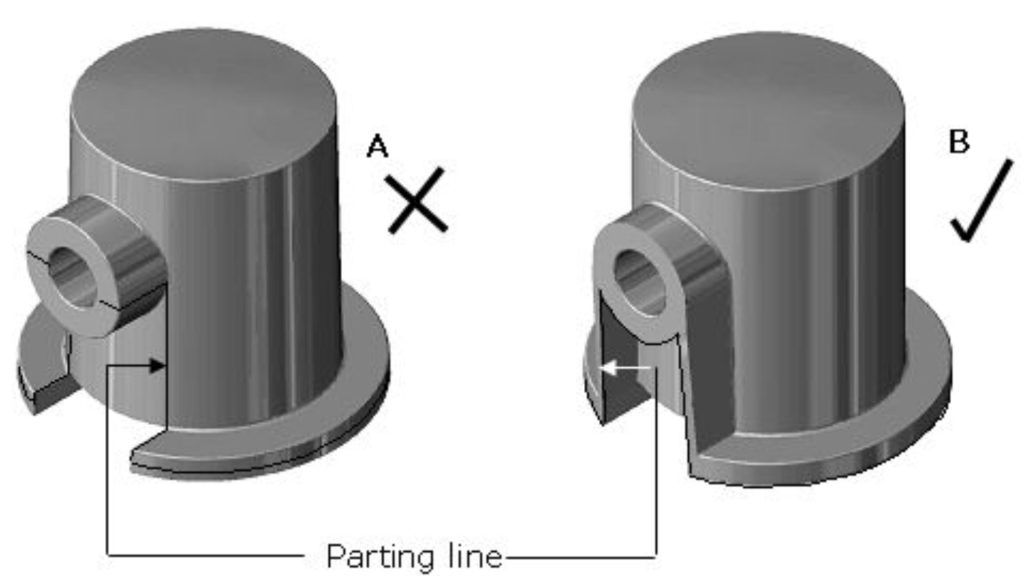

Design for utkasting

Den støpte delen skal tas ut av støpeformen; dette kalles utstøping. Stivhet, skjevhet eller overflatefeil kan skyldes feil design.

Utforming på en måte som lett kan kastes ut:

- Sett inn tilstrekkelig med trekkvinkler.

- Dype underskjæringer bør kun utføres ved hjelp av sidebevegelser eller glidere under matrisen.

- Plasser skillelinjene på en slik måte at antall feil reduseres.

- Sørg for at tykkelsen på veggene er jevn, slik at krympingen ikke blir ujevn.

- Ved å tenke på utskyting allerede i designfasen sparer man kostnader til utvikling av verktøyene.

Unngå underskjæringer

Underskjær er de delene av emnegeometrien som ikke lett kan skyves ut av matrisen. Selv om det i noen tilfeller er uunngåelig, gjør underskjæringer det vanskeligere og dyrere å lage verktøy.

Retningslinjer:

- Redesign egenskaper for å unngå underskjæringer der det er mulig.

- Hvis det er behov for underskjæringer, kan man bruke sidespill, løftere eller sammenleggbare kjerner.

- Dybden og arealet av underskjæringen bør holdes på et minimum for å minimere kompleksiteten.

- Underskjæringer unngås, noe som gjør det enklere å designe matrisen og gir færre problemer i produksjonen.

Toleranser

Nære dimensjonstoleranser er vanligvis nødvendig i presisjonsdeler. Pressstøping av sink er veldig presist, og det er visse ting jeg må ta hensyn til i utformingen.

Tips om toleranse:

- Generell dimensjonstoleranse:Small to medium parts:+-0.1-0.2mm.

- Critical dimensions: Clamping after casting with machining.

- Shrinkage allowance: Design: Since the shrinkage typically ranges between 0.5 and 1.5 percent depending on the size of the part, it should be designed with that in mind.

Effective tolerance planning is used to make sure that parts fit and that they work as expected.

Shrinkage and Control Warpage

When molten zinc is solidified, shrinkage takes place resulting in dimensional changes or voids. The warpage may take place when the walls are not straight or the ribs are poorly developed.

Retningslinjer:

- Keep wall thickness uniform.

- Provide support with the help of ribs and gussets.

- Large flat surfaces should be avoided; slight curvature is to be added in order to relieve warping.

- Thick layers on positions that are not vital.

Shrinkage and warpage are taken care of and this minimizes rejection and also guarantees quality.

Valg av materiale

Selection of Zinc alloy is important to part performance. Common zinc alloys:

- Zamak 2:Good corrosion resistance, high strength, structural parts.

- Zamak 3: This is the most commonly used, it is a good corrosion and good mechanical properties.

- Zamak 5: Strength is increased, the thinner walls and tiny fine parts.

The choice of the alloy guarantees the best mechanical properties and castability.

Kostnadsoverveielser

- Design has an impact on the cost of die-cast parts of zinc:

- Geometries could be complex, which raises the cost of tooling.

- The high differences in the wall thickness cause defects and scrap.

- More die mechanisms are required in undercuts.

- Close tolerances can be machined secondarily.

Tradeoff between complexity and manufacturability of design will lower costs and not quality.

Zinc die-casting: What is the future of zinc die-casting?

The future of the zinc die-casting looks bright, and more precise, more automated and environment-friendly processes are made. Firms are also targeting to manufacture less weighty, more vigorous and more sophisticated components with less production waste and consumption of energy. Design software and surface finishing methods are also creating quality and efficiency through innovations.

What is the future strategy of GC Precision Mold?

To provide the future demands in the industry, GC Precision Mold focuses on the modern technology, the level of expertise and the use of modern machinery. Our philosophy is to be innovative, sustainable and provide even greater accuracy parts to changing markets.

Konklusjon

Die-casting of zinc is a quick and dependable procedure that can be used to create high precision components that have complex shapes, tight tolerances, and high surface finishes. Strict design policies, including keeping wall thickness constant, incorporating draft, including ribs and fillets, and maximizing corner radius and maximum bosses, will make parts strong, durable and without defects. Surface finishes and ejection it is also well planned, which enhances functionality and minimizes post-processing requirements.

The cooperation with a professional and experienced manufacturer increases these advantages. The GC Precision Mold focuses on the manufacturing of high quality, precision zinc die-cast parts to a large number of industries. Our team offers design through to production services with high quality and consistency of parts that are strictly designed per specifications. Based on the idea of precision, reliability and customer satisfaction, GC Precision Mold can provide his components which will not only work perfect, but will also ensure your business success in an efficient and confident way.

Vanlige spørsmål

What is zinc die-casting?

Zinc die-casting is used in the production of specific and elaborate parts by pouring the molten zinc into a mold.

So what is the significance of design guidelines?

They assist in avoiding defects such as, shrinkage or warping, and ensuring that the parts are strong and correct.

What are the available surface finishes to zinc parts?

Some of the most common finishes are the polishing, plating, painting, powder coating and texturing.

Is it possible to use zinc die- cast parts with threads?

Yes, however, with fine or small threads, threaded inserts are more convenient to increase the strength.

Why choose GC Precision Mold?

GC Precision Mold offers high quality, good, and accurate parts at a professional level and good customer service.

0 kommentarer