De coating van titaniumnitride bestaat uit twee elementen: titanium en stikstof. Het wordt aangebracht op metalen oppervlakken. De hardheid van TiN-coating is ongeveer 2000-3000 HV. Tincoating heeft een goudachtige kleur. De thermische stabiliteit is 550°C (1022°F). De dikte is echter beperkt tot 5 μm (0,0002 in).

Belangrijkste punten van het artikel:

1: Basisconcept van titaniumnitrietcoating

2: Technieken voor tinnen coatings

3: Tin Coating Proces

4: Voordelen van Titaniumcoating

5: Toepassingen van nitride coating

Wat is een coating van titaniumnitride?

Titaannitride is een duurzame keramische verbinding. Het wordt aangebracht op de oppervlakken van metalen. Deze coating wordt geroemd om zijn zeer gewaardeerde eigenschappen. Bijvoorbeeld hardheid, stabiliteit en veerkracht. De combinaties van titanium en nitride-elementen creëren een erkende gouden tint. Deze aantrekkelijke tint zorgt voor esthetische waarden, of het nu om een functioneel of decoratief voorwerp gaat. Zoals snijgereedschap, medische apparatuur en consumentengoederen.

Chemisch, TiN is een biologisch element dat temperatuur en degradatie na verloop van tijd vermindert. Het behoudt de stabiliteit bij kamertemperatuur en beschermt de goederen tegen extreme hitte en corrosie, waardoor ze lang meegaan. Oppervlaktebehandelingen met tincoating worden over het algemeen gebruikt voor metalen zoals staal, carbide en titanium om hardheid en lage wrijving te verkrijgen.

Technieken van TiN-coating

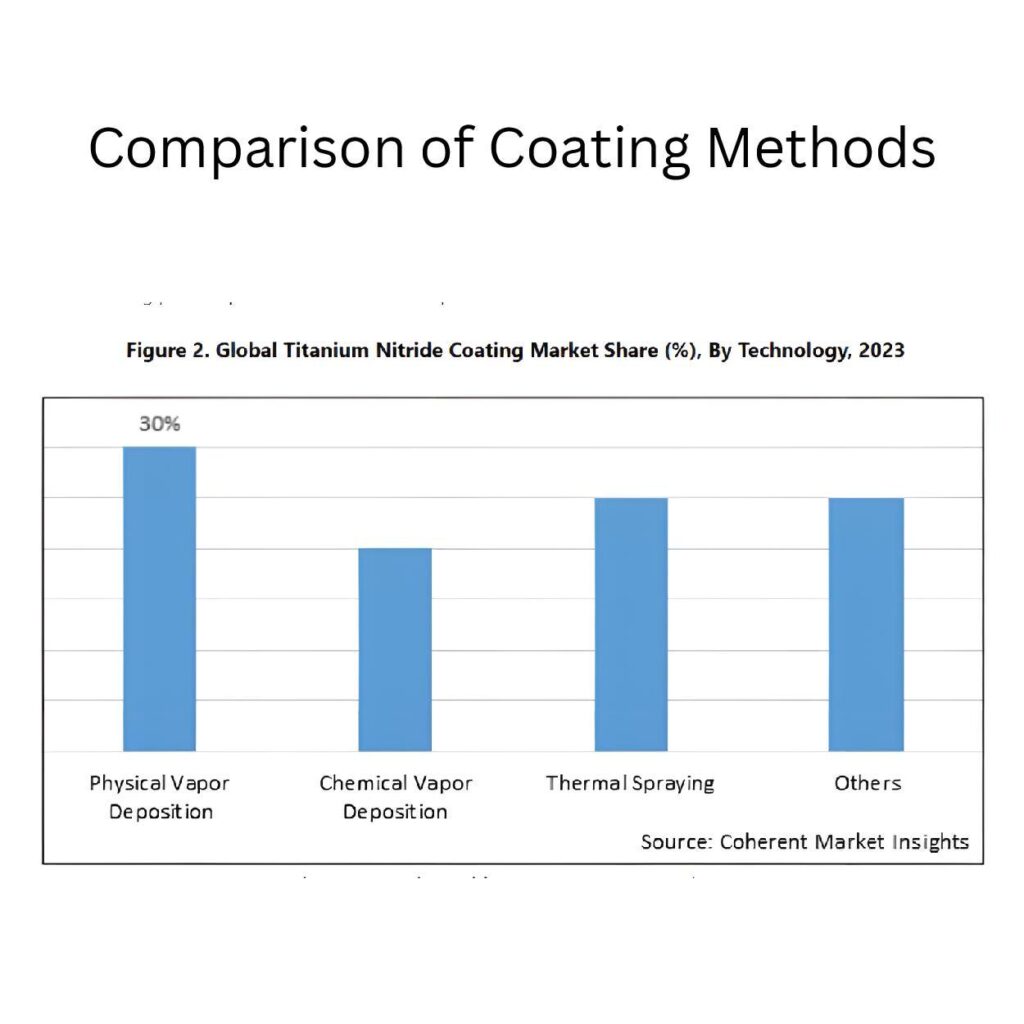

Traditionele methoden om Titaniumnitride te coaten zijn ongeschikt voor TiN. Fabrikanten kunnen de tincoating aanbrengen via geavanceerde methoden zoals fysische afzetting uit de dampfase (PVD) en chemische dampdepositie (CVD). Het selecteren van de juiste techniek uit beide methoden hangt af van de criteria voor je onderdeel. Zodat je de coatinglagen goed op de onderdelen kunt plakken.

- Fysieke dampdepositie (PVD)

- Chemische dampdepositie (CVD)

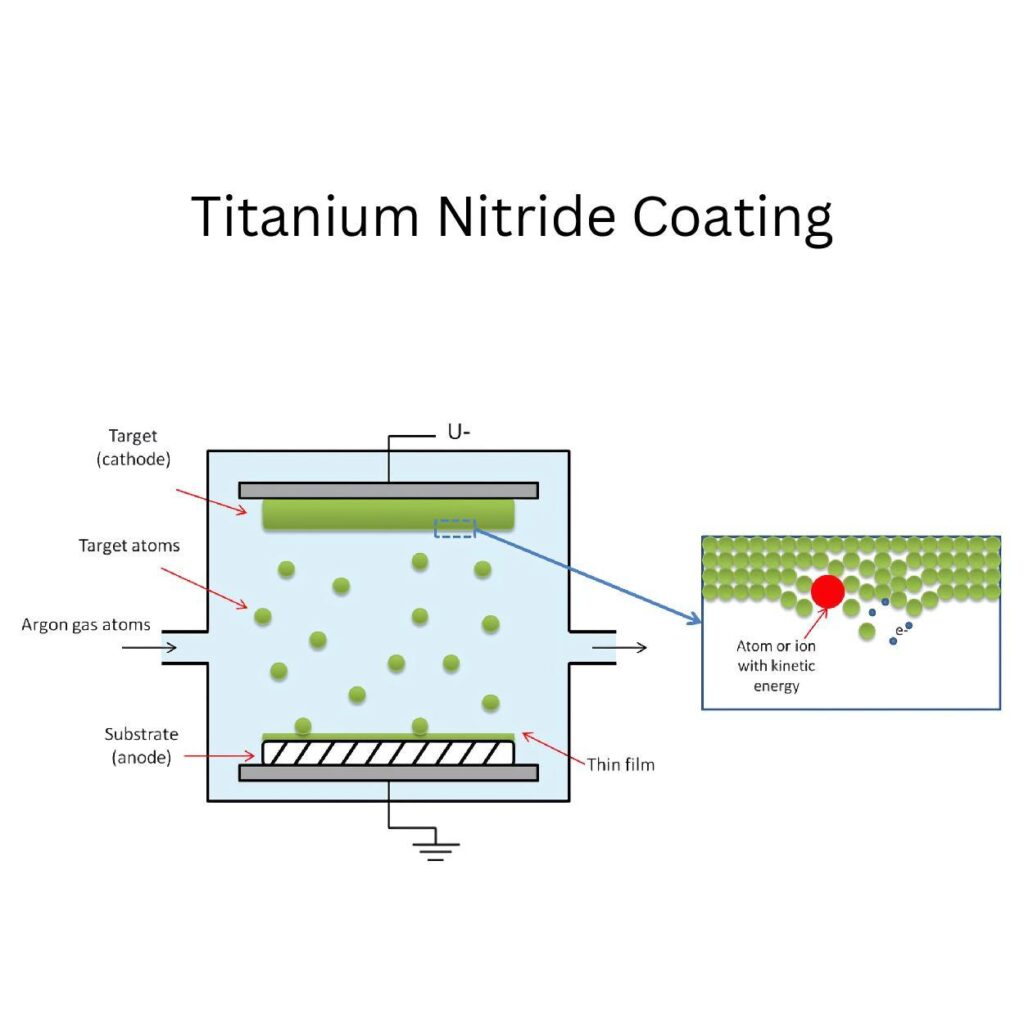

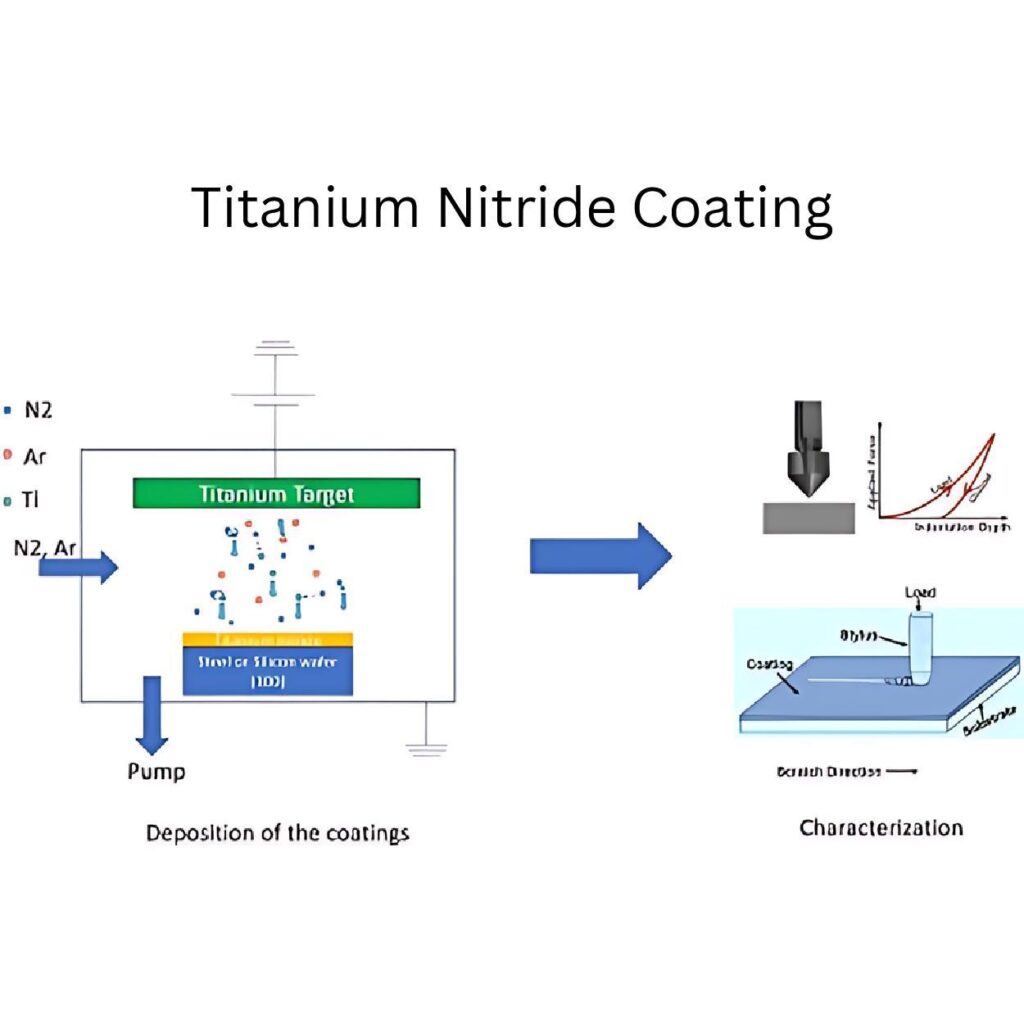

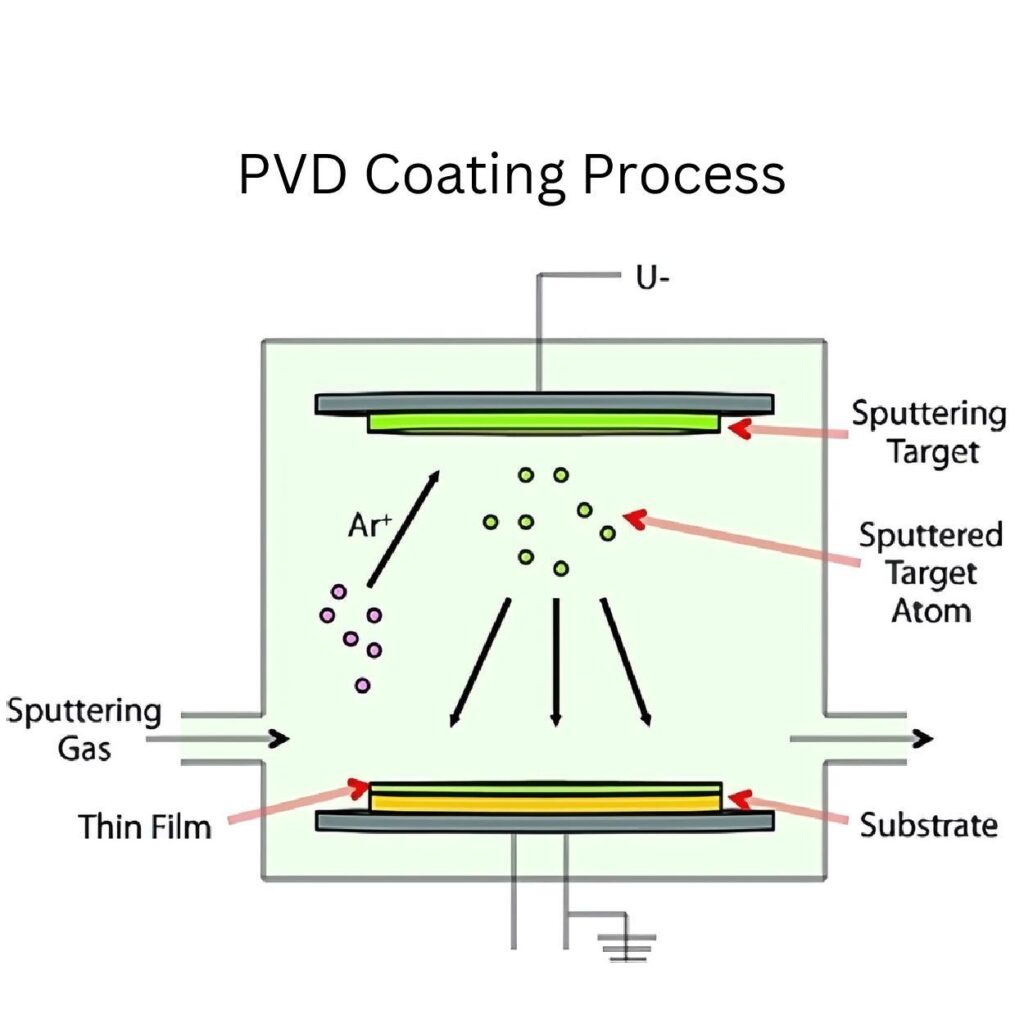

Fysieke dampdepositie (PVD)

De operators verdampten de titaniumcomponent via een hogetemperatuurvacuüm, in wisselwerking met stikstofelementen. Deze verdamping vormt de TiN-coating op de metalen oppervlakken. PVD-coating staat bekend om zijn dunne en hechtende coatinglagen. Het is in het verleden veel gebruikt met speciale behoeften van dunne en harde coating in één keer.

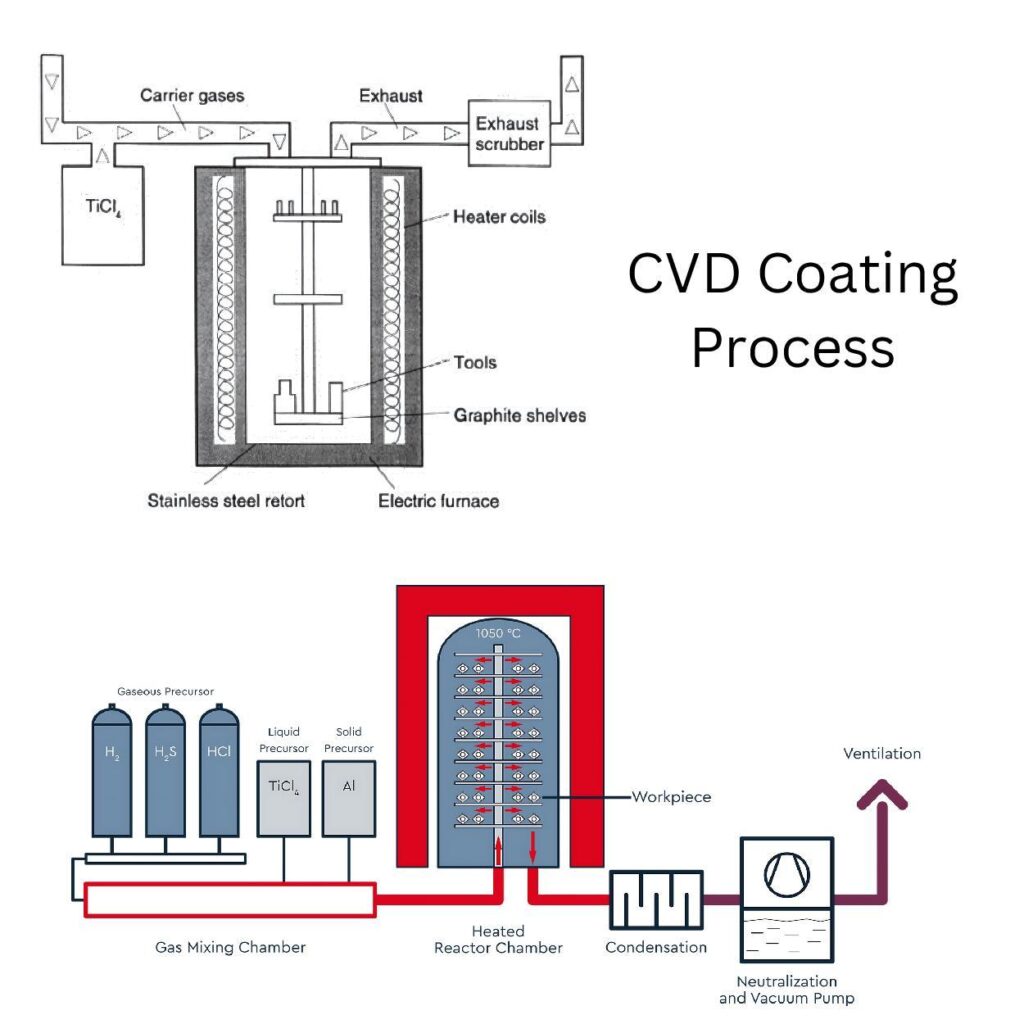

Chemische dampdepositie (CVD)

Tincoating via CVD wordt gedaan door een chemische reactie te creëren om de laag over de metalen te produceren. De fabrikanten maken gebruik van hoge temperaturen om caoting aan te brengen via CVD in vergelijking met PVD. Dikkere lagen coating voor extra duurzaamheid en bescherming onder extreme belasting zijn cruciaal. Daarom zijn CVD-technieken geschikt voor zware producten.

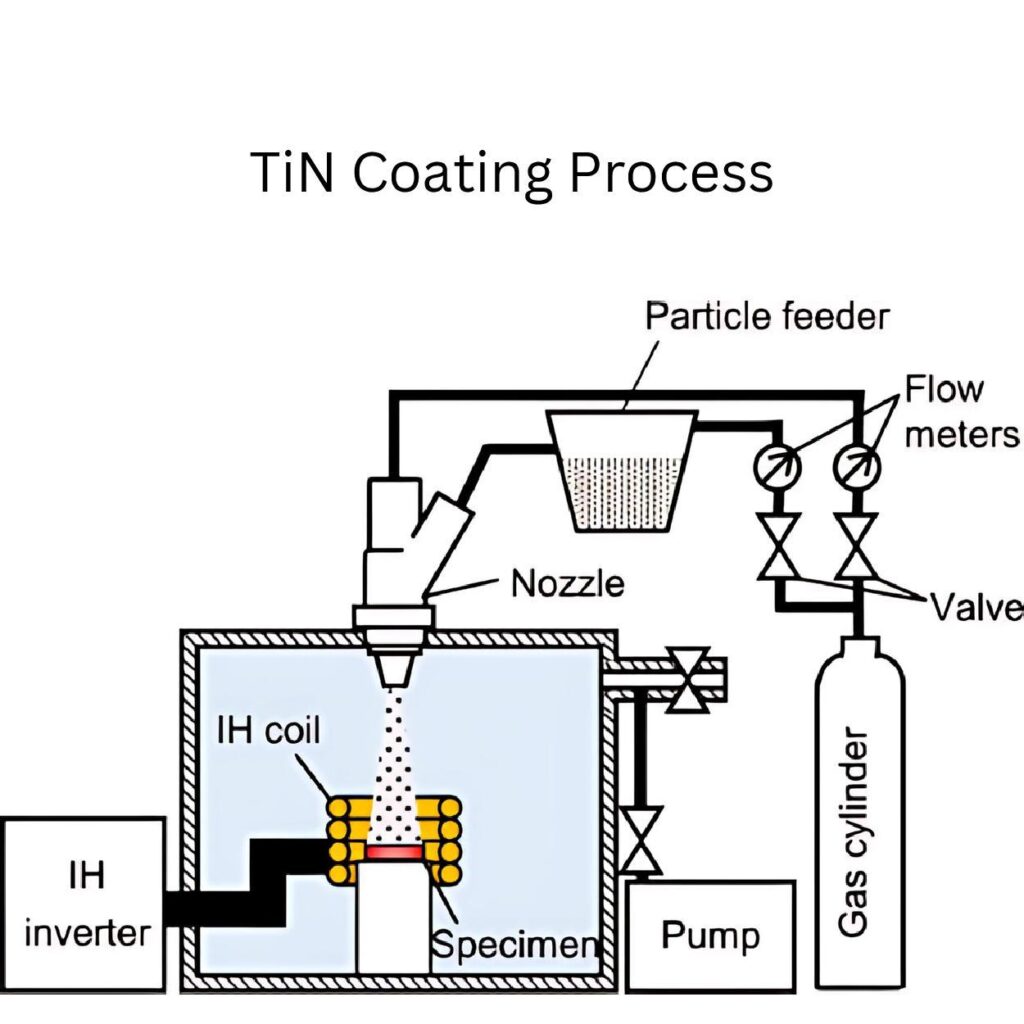

TiN-coatingproces

Productiebedrijven gebruiken PVD- of CVD-technieken om de TiN-coating op metalen onderdelen te vormen. Ze zorgen ervoor dat de methode voldoet aan de unieke eisen van het onderdeel, van oppervlakteafwerking tot duurzaamheid. Dit zijn de volgende stappen waarop je je moet concentreren als je verder gaat met de coating:

- Oppervlaktevoorbereiding

- Titanium Toepassing

- Thermische behandeling

- Kwaliteitscontrole

Oppervlaktevoorbereiding

De eerste stap van het coaten is het voorbereiden van het metaaloppervlak. Gebruik een reinigingsmengsel om de oppervlakken schoon te maken. Verwijder al het vuil, puin en olie grondig. Droog de oppervlakken vervolgens met een zachte katoenen doek.

Titanium Toepassing

Kies de juiste techniek om de TiN-coating als beschermlaag op de metalen aan te brengen.

Thermische behandeling

De coating moet worden behandeld onder hoge temperatuursegmenten zodat deze hecht en hard wordt, waardoor de duurzaamheid toeneemt.

Kwaliteitscontrole

Gecoate stukken inspecteren op kleverigheid en stolling van lagen. Zorg ervoor dat de onderdelen voldoen aan de vereiste kwaliteitsnormen. Ze presteren goed onder hoge spanning met stabiliteit.

Voordelen van coating met titaniumnitride

Beschermlagen van titaniumnitride verbeteren de prestaties van metalen machines en onderdelen aanzienlijk. Dit zijn de voordelige technieken om het onderdeel te voorzien van een sterke, betrouwbare weerstand tegen oxidatie en een lange levensduur. De belangrijkste voordelen van titanium coating zijn

- Verbeterde duurzaamheid

- Hardheid

- Slijtvastheid

- Oppervlaktebehandeling

Verbeterde duurzaamheid

TiN-coating verhoogt de duurzaamheid van metalen zoals staal of hardmetaal en verlengt hun levensduur. Het vermindert ook de onderhoudsbehoeften en vervangingskosten op de lange termijn.

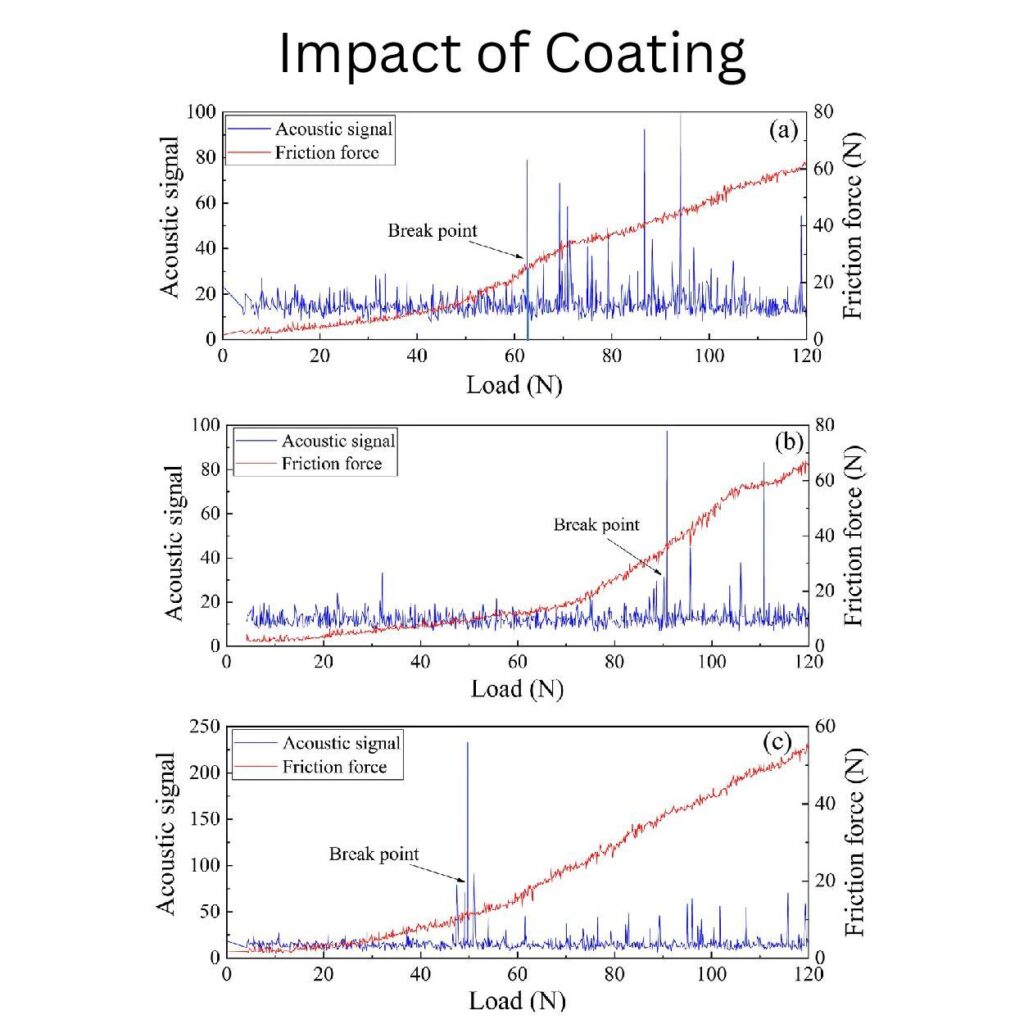

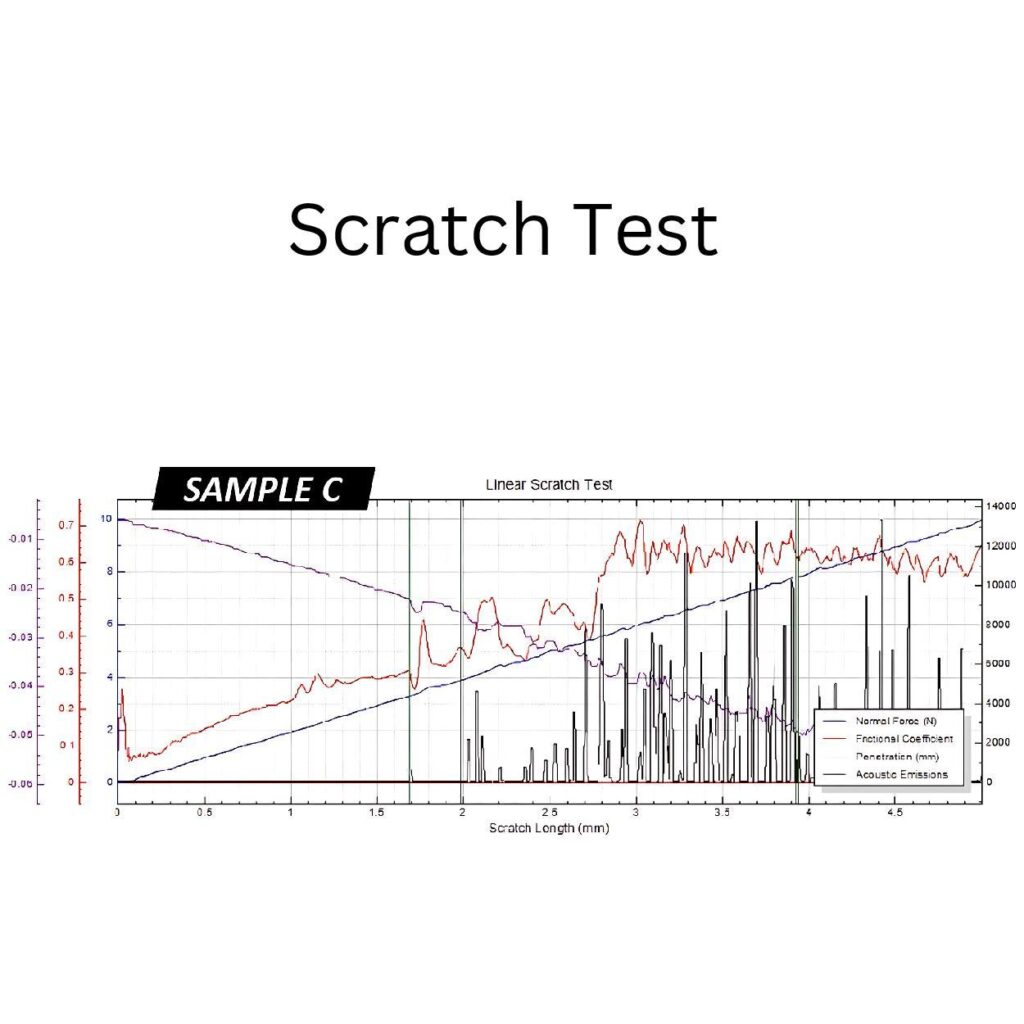

Hardheid

TiN-coatings hebben de hoogste hardheid voor gecoate oppervlakken. Deze beschermende lagen maken de onderdelen harder, waardoor ze ideaal zijn voor gereedschappen en machines. De hardheidscapaciteiten van materialen presteren ook goed onder extreem kritische temperaturen. Deze sterkte is bestand tegen schade door schokken, schuren en wrijving.

Slijtvastheid

Titanina nitride heeft een indrukwekkende slijtvastheid. Het stelt metalen oppervlakken in staat om effectief te functioneren bij hoge wrijving of herhaald gebruik. Het vermindert de slijtage van gecoate onderdelen en behoudt hun integriteit en gladheid.

Oppervlaktebehandeling

Metalen onderdelen die gemaakt zijn om onder extreme omstandigheden te presteren, hebben effectieve oppervlaktebehandelingen nodig. Vooral TiN-coating is het proces dat voorkomt dat het oppervlak na verloop van tijd degradeert. Deze laag is vooral nodig voor toepassingen waarbij herhaalde bewegingen en hoge snelheden nodig zijn.

Toepassingen van Titanium Nitride Coating

Coatings voor gereedschap in de productie

| Gereedschap/onderdeel | Beschrijving | Voordelen van TiN-coating |

| Boren | Gebruikt bij boorwerkzaamheden in verschillende materialen, waaronder metaal, hout en kunststof. | Verhoogt de hardheid en slijtvastheid.Vermindert wrijving voor soepeler snijden.Verlengt de levensduur van gereedschap bij toepassingen met hoge snelheid. |

| Snijgereedschappen (frezen, ruimers, draaibankgereedschap) | Gebruikt voor het vormen en snijden van metalen. | Verbetert het behoud van de snijkant.Voorkomt slijtage.Zorgt ervoor dat gereedschap langer scherp blijft.Zelfs bij hoge temperaturen. |

| Frezen | Gebruikt in freesmachines voor het verwijderen van materiaal van het oppervlak van een werkstuk. | Biedt een grotere duurzaamheid.Vermindert wrijving.Verbetert de snijefficiëntie.Maakt het geschikt voor zware bewerkingstaken. |

| Tappen en matrijzen | Gereedschap dat wordt gebruikt om schroefdraad te maken en te vormen in gaten (tappen) en op staven (matrijzen) in metalen en andere materialen. | Vermindert slijtage aan de draadsnijkanten.Verhoogt de precisie bij het draadsnijden.Verlengt de levensduur van gereedschap in industriële omgevingen. |

| Zaagbladen | Gebruikt bij het zagen van metaal en hout, inclusief cirkel- en lintzagen. | Verbetert de snijprestaties.Vermindert slijtage door wrijving.Zorgt voor gladdere, schonere sneden. |

| Stansen en matrijzen | Onderdelen die worden gebruikt bij stempel- en vormbewerkingen om materialen vorm te geven en te snijden. | Verhoogt de weerstand tegen stoten en slijtage.Verlengt de levensduur van onderdelen.Behoudt scherpe randen voor een hoogwaardige stempelafdruk. |

| Gereedschap voor spuitgieten | Mallen worden gebruikt in het kunststof spuitgietproces om kunststof onderdelen vorm te geven. | Beschermt tegen slijtage door herhaalde matrijscycli.Vermindert de onderhoudsbehoefte.Verbetert de lossingseigenschappen van gegoten onderdelen. |

| Frezen | Wordt gebruikt om materiaal in één werkgang te verwijderen en complexe vormen met hoge precisie te creëren. | Verlengt de levensduur van het gereedschap.Vermindert wrijving tijdens materiaalverwijdering.Behoudt de snijnauwkeurigheid. |

Kleuropties en esthetische voordelen

Naast indrukwekkende eigenschappen zorgen TiN coatings ook voor een aantrekkelijk uiterlijk van de metalen. Het verhoogt de esthetische aantrekkingskracht en biedt veelzijdige kleuropties. Ontdek de volgende voordelen van de kleureigenschappen van tin coatings:

- Glanzende en matte afwerkingen

- Goudachtige kleuren

- Verbeterde productwaarde

- Toepassingen in decoratieve en functionele artikelen

Glanzende en matte afwerkingen

De beschikbaarheid van TiN-coatings in zijdeachtige, glanzende en matte afwerkingen biedt een reflecterende premium goudlook. Het creëert een luxueus gevoel voor voorwerpen die er goed uitzien. Sieraden, horloges en andere draagbare accessoires zijn hier voorbeelden van. Bovendien profiteren bedrijven van de matte afwerking van coatings om hun onderdelen strak genoeg te maken om ze voor professionele doeleinden te gebruiken.

Goudkleurige aantrekkingskracht:

De goudachtige kleur van de TiN-coating geeft de onderdelen visuele aantrekkingskracht en duurzaamheid. Het is bestand tegen kleurvervaging en behoudt de glans. Deze lagen beschermen de onderdelen ook tegen gevaarlijke elementen. Goudkleurige onderdelen zien er niet alleen goed uit voor consumptiegoederen, maar ook voor medische apparatuur en decoratieve onderdelen.

Verbeterde productwaarde

Coatinglagen verhogen de visuele impact van het product en voegen een premium tintje toe. Chirurgische onderdelen, luxeproducten en hardwaregereedschap profiteren van de schoonheid van coating zonder afbreuk te doen aan hun functionaliteit.

Toepassingen in decoratieve en functionele artikelen

TiN-coating wordt het meest gebruikt in decoratieve en functionele voorwerpen. Ze moeten bestand zijn tegen krassen, aanslag en corrosie. Bijvoorbeeld keukenarmaturen, brillen en elektronica.

Uitdagingen en oplossingen voor coatings met titaniumnitride

Coatings met titaniumnitride pakken met name de verschillende uitdagingen van de industrie aan. De gevoelige onderdelen van toepassingen worden verbeterd met coatinglagen. Deze coatings verhogen drastisch de duurzaamheid, betrouwbaarheid en prestaties in diverse sectoren.

1. Uitdagingen voor de lucht- en ruimtevaartindustrie

Onderdelen voor de lucht- en ruimtevaart zijn onderhevig aan kritische problemen zoals extreme hitte, intense drukwisselingen en hoge mechanische spanning. Deze uitdagingen veroorzaken schade door slijtage, corrosie en oxidatie.

TiN-coating als oplossing

Tincoating overwint de uitdagingen van luchtvaartonderdelen. Deze lagen verbeteren de slijtvastheid en thermische stabiliteit van onderdelen. Het verlengt de levensduur van bewegende onderdelen en herstelt de energieverliezen. Bovendien verbeteren extra coatinglagen de brandstofefficiëntie zonder achteruit te gaan.

2. Oplossingen voor de autosector

De auto-industrie vraagt om onderdelen die bestand zijn tegen voortdurende wrijving, hoge snelheid en oververhitting van elektronische onderdelen. De onderdelen van auto's, zoals zuigers en transmissies, zijn onderhevig aan slijtage.

TiN-coating als oplossing

TiN-coating overwint de uitdagingen van hoge wrijving, corrosie en slijtage in auto-onderdelen. Het verlengt de levensduur van onderdelen door wrijvingsarme oppervlakken te bieden voor soepele bewerkingen. Andere factoren, zoals brandstofefficiëntie, chemische oliën en vloeistoffen voor auto's, worden ook behandeld met TiN-coatings.

3. Medische toepassingen

De medische apparatuur moet worden gebouwd volgens strikte prestatie- en veiligheidsnormen. Veel chirurgische instrumenten, orthopedische implantaten en tandheelkundige apparatuur worden continu gebruikt en moeten biocompatibel en corrosiebestendig zijn. Deze onderdelen moeten sterk genoeg zijn om het veelvuldige sterilisatieproces te doorstaan zonder hun integriteit te verliezen.

TiN-coating als oplossing

TiN-coating herstelt het oppervlak van medische instrumenten. Het maakt de onderdelen niet-giftig en biocompatibel voor veiliger gebruik. Deze coatings maken herhaalde sterilisatieprocessen onder intense chemicaliën mogelijk. Verschillende infectierisico's en bacteriële verklevingen kunnen ook worden verminderd door het TiN coatingproces.

Vergelijkende analyse van technieken voor titaniumnitridecoating

| Type coating | Titaannitride (TiN) | Hardmetalen coating | Verchromen |

| Uiterlijk | Gouden, metallic uitstraling; verkrijgbaar in glanzende en matte afwerking | Grijs tot metallic; meestal mat | Glanzende, reflecterende zilveren afwerking |

| Hardheid | Hoge hardheid; uitstekende slijtvastheid | Zeer hoge hardheid; vaak harder dan TiN | Gematigde hardheid, lager dan TiN en carbide coatings |

| Thermische stabiliteit | Hoge thermische weerstand; geschikt voor toepassingen bij hoge temperaturen | Uitzonderlijke hittebestendigheid; geschikt voor extreme temperaturen | Goede thermische weerstand, maar lager dan TiN en carbide |

| Corrosiebestendigheid | Uitstekende weerstand tegen corrosie, vooral in ruwe omgevingen | Matige corrosiebestendigheid kan variëren per specifiek carbidetype | Goede weerstand tegen corrosie, maar vatbaar voor barsten na verloop van tijd |

| Wrijvingscoëfficiënt | Lage wrijving vermindert slijtage en verbetert de soepelheid van bewegende delen | Lage wrijving, maar kan variëren; wordt vaak gebruikt om gereedschapsslijtage te verminderen | Hogere wrijving dan TiN en hardmetaal; niet ideaal voor behoeften met lage wrijving |

| Biocompatibiliteit | Biocompatibel; geschikt voor medische toepassingen | Over het algemeen niet biocompatibel voor medische toepassingen | Het kan biocompatibel zijn als aan specifieke normen wordt voldaan |

| Duurzaamheid | Gaat lang mee; ideaal voor toepassingen met veel slijtage | Zeer duurzaam; vooral geschikt voor snijgereedschap | Goede duurzaamheid, maar kan barsten of afschilferen bij langdurig gebruik |

| Geschiktheid voor toepassingen | Ideaal voor gereedschap, ruimtevaartonderdelen, auto-onderdelen en medische apparatuur | Vaak gebruikt in verspanende gereedschappen, industriële snijtoepassingen | Decoratief en beschermend op industriële onderdelen, hardware en consumentengoederen |

| Kosten | Matig tot hoog, afhankelijk van dikte en applicatiemethode | Hoog, vooral voor gereedschap met speciale hardmetalen coating | Matig; meestal lager dan TiN en carbide |

| Typische toepassingstechnieken | PVD- en CVD-depositiemethoden | Thermisch spuiten en sinterprocessen | Galvanisch of hardverchromen |

Titaannitride versus andere coatings

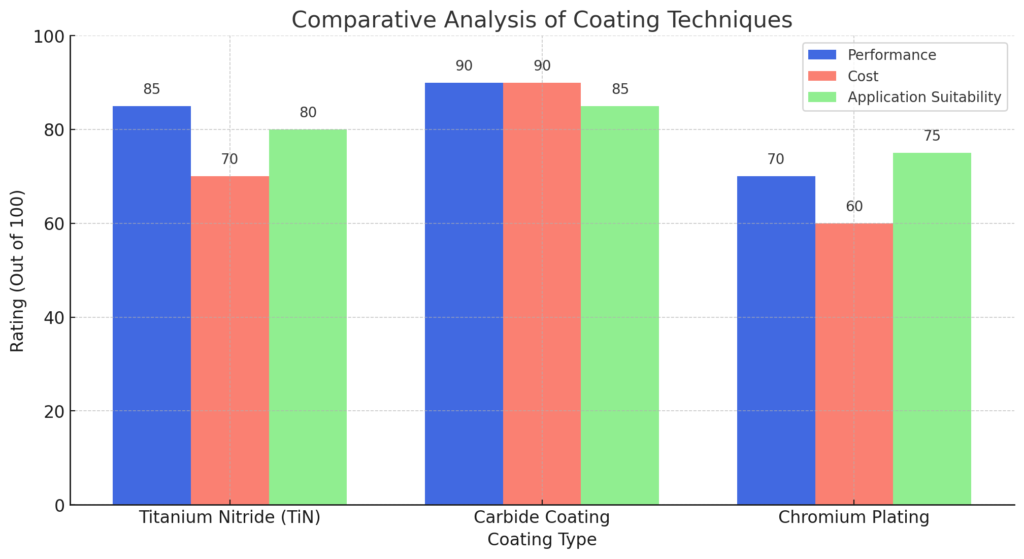

De vergelijking geeft de hypothetische waarderingen voor TiN carbide coating en verchromen weer. Inclusief hun prestaties, kosten en geschiktheid voor toepassingen.

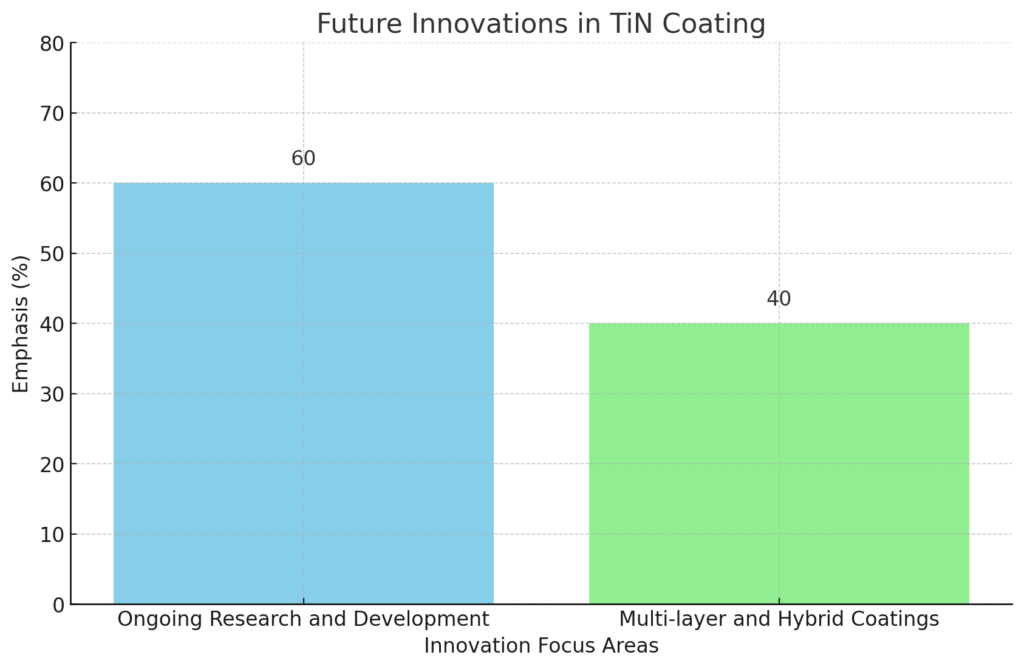

Toekomstige innovatie in TiN-coating

Lopend onderzoek en ontwikkeling

Productieprocessen en ontwikkelingen van TiN-coating zijn geconcentreerd op het verfijnen van de afzettingsprocessen, zoals PVD en CVD. Zodat ze dunnere en meer uniforme coatinglagen met verbeterde hechtingseigenschappen kunnen verkrijgen. De nanogestructureerde TiN-coating wordt ook verbeterd om de nanodeeltjes in moleculaire toestand te coaten.

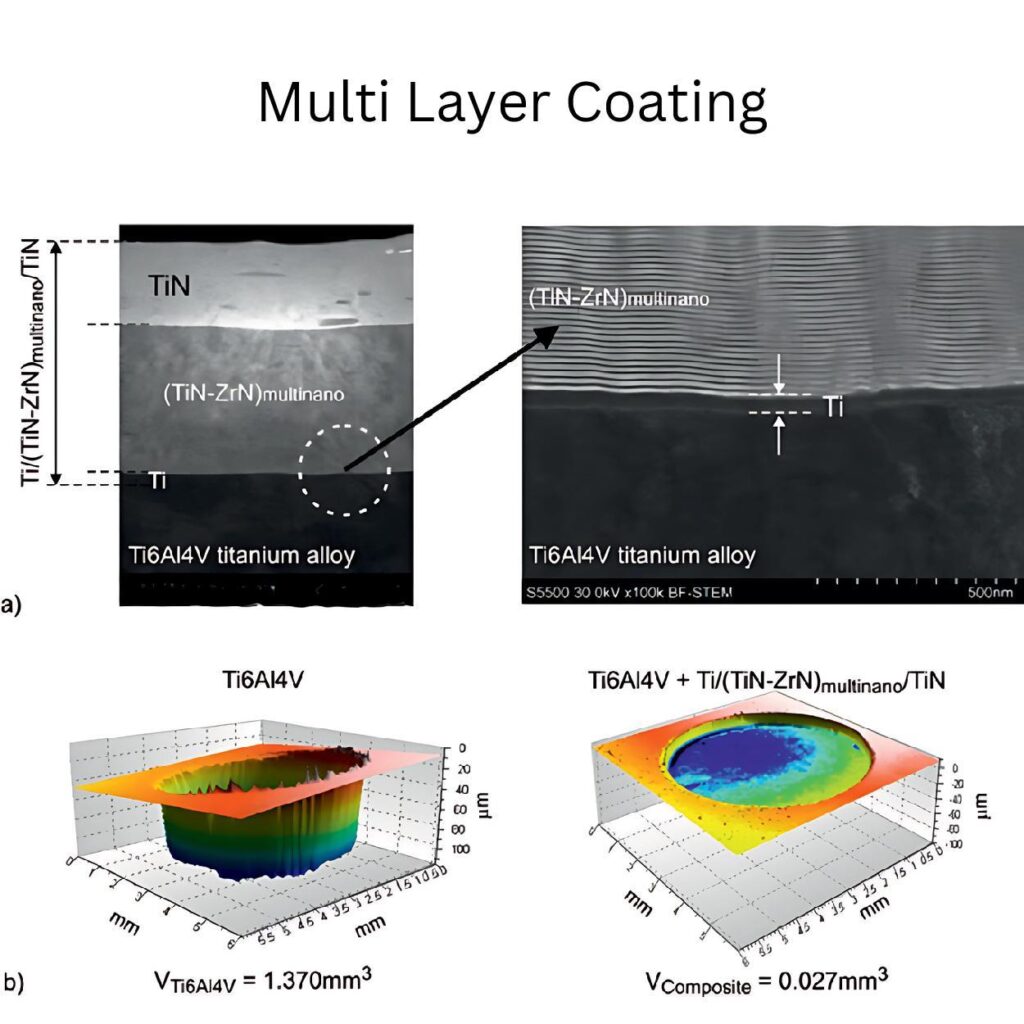

Coating met meerdere lagen

Coaten met meerdere lagen Titaannitride is een opwindende technologie die het mogelijk maakt om materialen met meerdere lagen te coaten. Deze lagen kunnen aluminium of diamantachtige koolstof bevatten. Deze laag verhoogt de functionaliteit van onderdelen en gaat verder dan traditionele onderdelen.

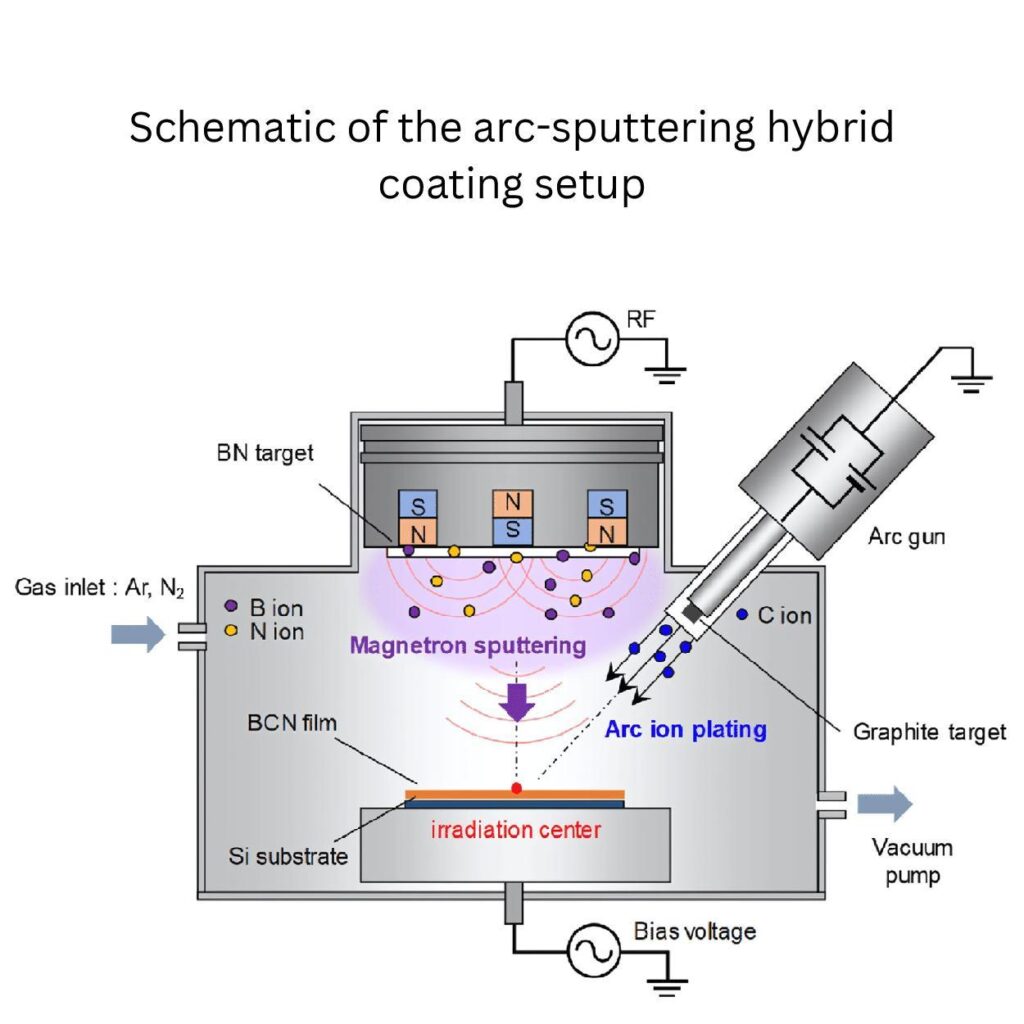

Hybride coating

De hybride coating is de combinatie van andere keramische of hardmetalen lagen die op maat gemaakt zijn om unieke onderdeelvereisten op te lossen. Deze coating kan bijvoorbeeld zorgen voor ultraharde oppervlakken voor onderdelen onder hoge druk en bewerkingsgereedschappen.

Conclusie:

Elk metaal heeft een speciale beschermingslaag nodig om te vechten tegen verschillende uitdagingen, zoals corrosie, oxidatie, agressieve chemicaliën, duurzaamheid en sterkte. Daarom is de metalen spuitgietmachines bevatten een coating van titaniumnitride. Deze beschermlaag verhoogt de prestaties van onderdelen en biedt uitzonderlijke oplossingen voor verschillende thermische en fysieke uitdagingen.

0 reacties