Aluminiumlegeringen worden vaak gekozen voor technische doeleinden dankzij hun goede mechanische eigenschappen, lichtgewicht en corrosiebestendigheid. AlSi10Mg staat bekend om zijn hoge prestaties bij precisiegieten en additieve productie. AlSi10Mg is een aluminiumlegering met goede prestaties die vaak wordt geselecteerd voor gietprocessen en additieve productieprocessen. Silicium en magnesium toegevoegd aan AlSi10Mg verbeteren zowel de mechanische als de thermische eigenschappen, waardoor het geschikt is voor onderdelen die bestand moeten zijn tegen complexiteit en sterke spanning. Met AlSi10Mg gietwerk maken fabrikanten onderdelen die licht en duurzaam zijn en fijne en precieze details hebben. Metaal 3D printen heeft AlSi10Mg nog belangrijker gemaakt in het huidige ontwerp en productie, waar het uitblinkt door zijn aanpassingsvermogen en taaiheid.

In dit artikel wordt de AlSi10Mg giettechnologie uitgelegd, samen met de voordelen, veelvoorkomende toepassingen en waarom deze technologie veel wordt gebruikt in de ruimtevaart, auto-industrie en medische techniek.

Wat is AlSi10Mg?

AlSi10Mg is een lichte aluminiumlegering die meestal bestaat uit aluminium (Al), silicium (Si) en magnesium (Mg). Gewoonlijk bevat AlSi10Mg 89-91% aluminium, 9-11% silicium en 0,2-0,45% magnesium. De combinatie van deze legeringselementen maakt AlSi10Mg hebben: Het staat bekend om zijn sterke maar lichte structuur, goede geleidbaarheid en geweldige corrosiebescherming.

Silicium zorgt ervoor dat de legering soepel loopt tijdens het gieten, terwijl magnesium de sterkte en hardheid verbetert door veroudering. Dit resulteert in een materiaal dat goed bestand is tegen druk en hitte.

Wat is AlSi10Mg-gieten?

AlSi10Mg gieten houdt in dat gesmolten AlSi10Mg legering in mallen wordt gegoten om ingewikkelde onderdelen en stukken te maken. Het is mogelijk om meerdere giettechnieken te gebruiken, bijvoorbeeld:

- Spuitgieten: Heet aluminium wordt onder grote druk in een stalen mal geperst.

- Zandgieten: Zandmallen worden gebruikt in een klassiek gietproces.

- Investeringsgieten: Het proces wordt vaak verloren-was-gieten genoemd en ondersteunt de productie van zeer nauwkeurige onderdelen.

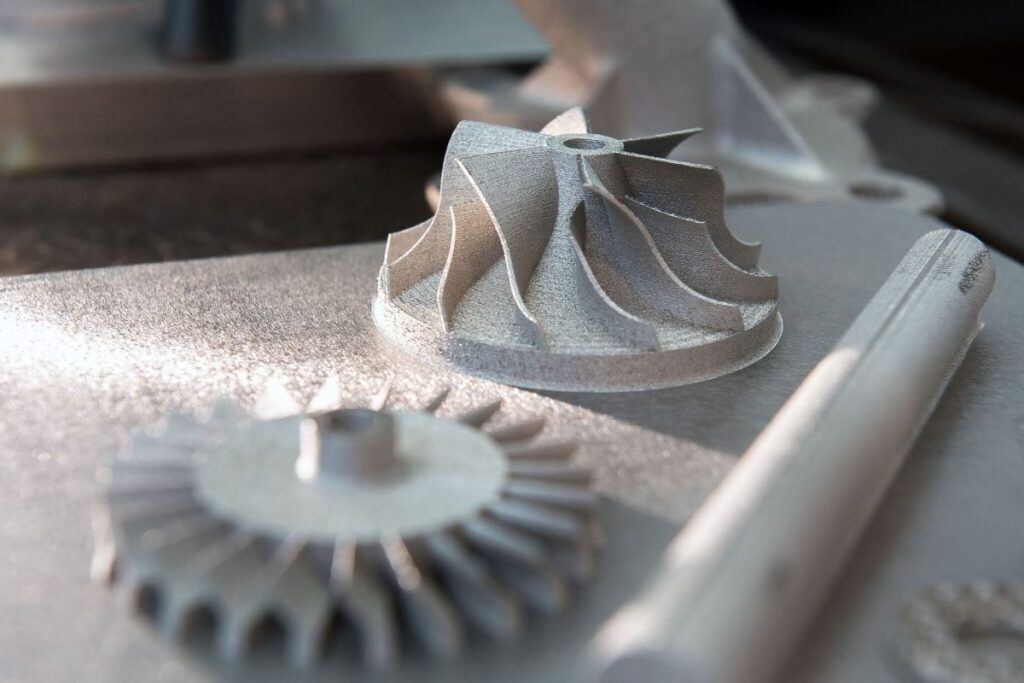

In de wereld van moderne productie wordt AlSi10Mg gieten vaak gebruikt in combinatie met additieve technieken zoals SLM of DMLS. Het proces combineert het laag voor laag smelten van AlSi10Mg poeder om bijna-klare onderdelen te maken met een zeer goede nauwkeurigheid.

Chemische samenstelling van AlSi10Mg

Deze aluminiumlegering bevat veel silicium, magnesium en een paar andere sporenelementen. De exacte samenstelling wordt nauwkeurig beheerd om de beste mix van gieten, sterkte en corrosiebescherming te krijgen.

Typische samenstelling (% in gewicht):

| Element | Inhoud (%) | Functie |

| Aluminium (Al) | Balans (~85-91%) | Het basismetaal is licht en corrosiebestendig |

| Silicium (Si) | 9,0 - 11,0% | Verbetert de vloeibaarheid, slijtvastheid en vermindert krimp |

| Magnesium (Mg) | 0,20 - 0,45% | Verhoogt de sterkte door veroudering |

| IJzer (Fe) | ≤ 0,55% | Onzuiverheid; laag gehouden om taaiheid en corrosiebestendigheid te behouden |

| Koper (Cu) | ≤ 0,05% | Optioneel; kan de sterkte enigszins verbeteren, maar vermindert de corrosiebestendigheid |

| Zink (Zn) | ≤ 0,10% | Over het algemeen laag gehouden om warmscheuren te voorkomen |

| Mangaan (Mn) | ≤ 0,45% | Verbetert sterkte en weerstand tegen corrosie |

| Titanium (Ti) | ≤ 0.15% | Helpt de korrelstructuur te verfijnen |

| Nikkel (Ni) | ≤ 0,05% | Beperkt gebruik vanwege de impact op de corrosiebestendigheid |

Belangrijke opmerkingen:

- De hoge hoeveelheid silicium maakt AlSi10Mg opmerkelijk gietbaar en slijtvast.

- Magnesium is belangrijk om de legering sterker te maken door een warmtebehandeling.

- Sporen van onzuiverheden zoals Mn, Ti en Fe worden streng onder controle gehouden om de kwaliteit te behouden en broosheid of corrosie te voorkomen.

Deze exacte samenstelling maakt het AlSi10Mg gietstuk bestand tegen mechanische en fysische hightech engineeringvereisten.

Mechanische eigenschappen van AlSi10Mg

AlSi10Mg heeft uitgebalanceerde mechanische eigenschappen - het kan worden gebruikt in spanning en compressie; hoge spanning en hoog presterende toepassingen. Deze eigenschappen kunnen licht verschillen door het fabricageproces (gieten vs. 3D-printen) en de warmtebehandeling van de stoffen.

De algemene mechanische eigenschappen van AlSi10Mg zijn als volgt:

| Eigendom | Zoals gebouwd (3D geprint) | Warmtebehandeld (T6 of gelijkwaardig) |

| Treksterkte | 320-370 MPa | 400-460 MPa |

| Opbrengststerkte | 200-240 MPa | 250-300 MPa |

| Rek bij breuk | 2-4% | 4-8% |

| Hardheid (Brinell) | ~110 HB | ~130 HB |

| Dichtheid | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Elasticiteitsmodulus | ~70 GPa | ~70 GPa |

| Vermoeiingssterkte | ~90 MPa | ~120 MPa |

Belangrijke opmerkingen:

- De treksterkte kan aanzienlijk worden verbeterd met de juiste warmtebehandeling, wat betekent dat het materiaal goed is voor structurele en lastdragende onderdelen.

- Verlenging verbetert ook de nabehandeling, waardoor een grotere vervormbaarheid kan worden bereikt op onderdelen die dynamisch worden belast.

- Hardheid en weerstand tegen vermoeiing, duurzaamheid bij herhaalde belasting, zijn belangrijk in auto- en ruimtevaartonderdelen.

Deze eigenschappen maken het AlSi10Mg gietstuk een goede optie in die gevallen waar zowel gewichtsbesparing als mechanische prestaties belangrijk zijn.

Fysische eigenschappen van AlSi10Mg

AlSi10Mg biedt een goede balans tussen lichtgewicht karakterisering en stabiele variatie in fysische functionaliteit over een brede temperatuur. Dergelijke eigenschappen zijn een deel van wat het zo populair maakt in de mainstream en additieve productie.

| Eigendom | Typische waarde |

| Dichtheid | ~2,65 g/cm³ |

| Smeltpunt | ~570-595°C |

| Thermische geleidbaarheid | ~150-180 W/m-K |

| Thermische uitzettingscoëfficiënt | ~20-22 × 10-⁶ /K |

| Specifieke warmtecapaciteit | ~900 J/kg-K |

| Elektrische geleidbaarheid | ~30-35% IACS (Internationale Standaard voor Verglaasd Koper) |

| Solidustemperatuur | ~570°C |

| Liquidustemperatuur | ~595°C |

Belangrijke opmerkingen:

- De lage dichtheid van AlSi10Mg maakt het de beste keuze voor gewichtsgevoelige gebieden zoals de ruimtevaart en auto-onderdelen.

- Dankzij de hoge thermische geleidbaarheid kan het goed warmte afvoeren, wat van vitaal belang is voor inventiviteit en in-engine componenten.

- Het is goed voor de elektrische geleiding en dus nuttig voor onderdelen die lichte elektrische prestaties moeten leveren, maar niet zo efficiënt als zuiver aluminium.

Zo'n combinatie van de fysische eigenschappen en goede sterkte van de mechanische eigenschappen maakt AlSi10Mg gietwerk een veelzijdige en betrouwbare optie in moderne productie.

Wat is AlSi10Mg gietlegering?

AlSi10Mg behoort tot gegoten aluminiumlegeringen die aluminium, silicium (9-11%) en magnesium (0,2-0,45%) bevatten. Het wordt geproduceerd om een goede bron van sterkte, laag gewicht en corrosiebestendigheid te zijn. De samenstelling zorgt voor een hoge vloeibaarheid tijdens het gietproces en het is geschikt voor kleine, delicate en complexe onderdelen.

Belangrijkste voordelen

De legering staat bekend om de balans tussen mechanische prestaties en maakbaarheid. Het biedt een prima combinatie van treksterkte, hardheid en slijtvastheid. De warmtebehandelbare eigenschap maakt extra verbetering van eigenschappen als sterkte en rek mogelijk, waardoor het een materiaal is voor kritieke constructiedelen.

Gietprestaties

AlSi10Mg gietwerk heeft een zeer goede gietbaarheid, vooral voor spuitgiet- en zandgietprocessen. Het kan worden gebruikt om ingewikkelde gietvormen te gieten met weinig krimpgebreken. Maar om poreusheid en barsten te voorkomen, zijn systemen voor hoge temperatuurregeling en gating design nodig.

Toepassingen

AlSi10Mg wordt veel gebruikt in de auto-, luchtvaart- en machinebouwindustrie. Enkele van de algemene toepassingen zijn motoronderdelen, behuizingen, beugels en lichte structurele onderdelen. Vanwege de uitstekend fijne microstructuur en consistente prestaties, is AlSi10Mg ook een populaire materiaalcategorie voor additive manufacturing naarmate het 3D-printen van metaal toeneemt.

Beperkingen

Hoewel veelzijdig, is de legering niet kneedbaar en gevoelig voor scheuren als het niet op de juiste manier wordt verwerkt. Het heeft ook een gemiddelde lasbaarheid waarbij voorzichtigheid geboden is bij het repareren of assembleren van laswerk. Warmtebehandeling en nabewerking worden vaak gedaan om de beste resultaten te krijgen.

Voordelen van AlSi10Mg in gieten

De populariteit van AlSi10Mg gietwerk wordt bepaald door de bijzondere combinatie van mechanische en chemische eigenschappen van de legering. Laten we eens kijken naar de belangrijkste voordelen:

1. Uitstekende gietbaarheid

Door het hoge siliciumgehalte kan AlSi10Mg goed vloeien in gecompliceerde matrijsholten en toch interne holtes vermijden. Hierdoor is het geschikt voor de productie van dunwandige, gedetailleerde onderdelen.

2. Superieure mechanische eigenschappen

De legering heeft een grote treksterkte, voldoende weerstand tegen vermoeiing en een gemiddelde hardheid. Warmtebehandeling en veroudering kunnen de eigenschappen van dit artefact nog beter maken, waardoor het mogelijk kan concurreren met andere geavanceerde materialen.

3. Corrosiebestendigheid

AlSi10Mg heeft een uitstekende weerstand tegen corrosie, vooral in atmosferische en mariene omgevingen. Dit maakt het geschikt voor mensen die worden blootgesteld aan vocht, zout of extreme temperaturen.

4. Lichtgewicht en toch sterk

De lage dichtheid van AlSi10Mg zorgt voor een lichtgewicht structuur zonder aan sterkte te verliezen, ideaal voor onderdelen in de ruimtevaart en auto-industrie waar gewichtsbesparing direct gerelateerd is aan prestaties en efficiëntie.

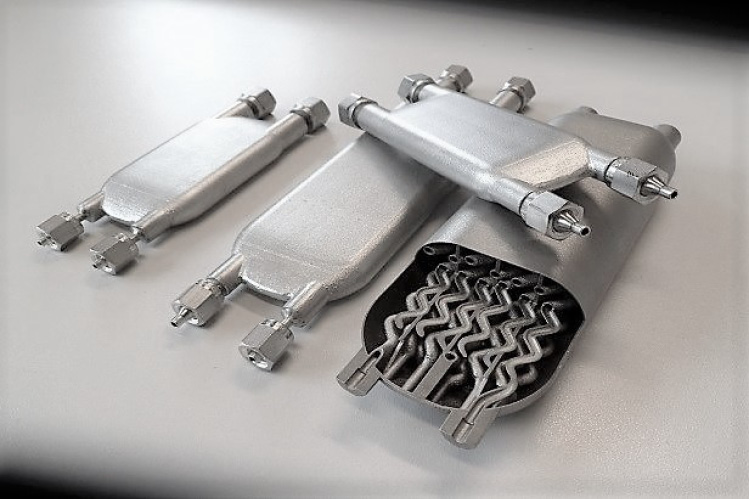

5. Thermische geleidbaarheid

De goede thermische geleidbaarheid zorgt ervoor dat warmte kan worden afgevoerd in motoronderdelen, elektronische behuizingen en andere warmtegevoelige toepassingen.

Het AlSi10Mg gietproces

Het gietproces omvat een aantal essentiële stappen, of het nu via de traditionele benadering gebeurt of door het gebruik van additieve productie.

1. Materiaalvoorbereiding

De ruwe AlSi10Mg legering of poeder wordt gemaakt en getest op een consistente samenstelling. Morfologie en zuiverheid van het poeder spelen een belangrijke rol bij additieve productie.

2. Smelten, gieten (laserfusie)

Bij het traditionele gieten wordt de legering gesmolten in de oven en in de vooraf voorbereide mal gegoten. Bij 3D printen wordt het poeder met een laser gesinterd volgens een patroon dat is afgeleid van een digitaal model.

3. Stollen en afkoelen

De gesmolten legering zal in de mal stollen. Een gecontroleerde en gereguleerde afkoeling is essentieel om interne spanningen, porositeit of scheuren te voorkomen.

4. Nabewerking

Dit zijn reiniging, warmtebehandeling, machinale bewerking en oppervlakteafwerking. Warmtebehandeling kan bijvoorbeeld de sterkte en hardheid aanzienlijk verbeteren door precipitatieharding te veroorzaken.

Waar is AlSi10Mg aluminium gelijk aan?

AlSi10Mg is een aluminiumlegering met een aanwezigheid in Europa en een sterk profiel in de giet- en additieve productie-industrie vanwege de uitstekende sterkte, corrosiebescherming en het lage gewicht. Het valt onder de EN AC-43000 serie in termen van Europese normen.

VS-equivalent (A360.0 / A360.1)

In Amerika is er geen exact equivalent voor AlSi10Mg, maar A360.0 kan worden beschouwd als het dichtstbijzijnde equivalent (ook bekend als A360.1 in gesmede vorm). Deze legering heeft bijna hetzelfde silicium- en magnesiumgehalte en heeft vergelijkbare mechanische en gieteigenschappen. Het wordt veel toegepast in spuitgiettoepassingen.

Duits equivalent (G-AlSi10Mg)

In Duitsland heet de overeenkomstige legering G-AlSi10Mg volgens de DIN 1725-2 norm. De samenstelling is bijna gelijk aan AlSi10Mg en het wordt gebruikt in de auto- en machine-industrie voor hoogwaardige gietstukken.

Chinees equivalent (YL104 / ZL104)

In China is AlSi10Mg hetzelfde als YL104 of ZL104, de standaard gietlegeringen van aluminium. Deze legeringen worden toegepast in motoronderdelen, behuizingen en andere onderdelen die sterk en corrosiebestendig moeten zijn.

Japans equivalent (AC4CH / AC4C)

In Japan worden legeringen zoals AC4CH en AC4C beschouwd als naast AlSi10Mg in hun prestaties. Hoewel ze niet exact zijn, bieden ze vergelijkbare silicium-magnesium aluminium formules die bruikbaar zijn voor gieten met hoge sterkte.

ISO-equivalent (Al-Si10Mg)

ISO 3522 is de internationale classificatie van AlSi10Mg. Het behoudt dezelfde chemische en mechanische eigenschappen, ongeacht de productienormen, vooral bij wereldwijde 3D-printtoepassingen.

Ontwerprichtlijnen en beperkingen van AlSi10Mg onderdelen

Bij het gieten van AlSi10Mg moeten goede ontwerpprincipes worden toegepast om de prestaties, maatnauwkeurigheid en duurzaamheid van onderdelen op de lange termijn te garanderen. Hoewel de legering uitstekend gietbaar en sterk is, heeft het toch enkele beperkingen waar ontwerpers rekening mee moeten houden.

1. Wanddikte

AlSi10Mg heeft het beste ontwerp waarbij de wanddikte uniform is en tussen 2-5 mm ligt. Snelle veranderingen in dikte kunnen interne spanningen, kromtrekken en niet-vullen veroorzaken tijdens het gieten of 3D-printen. Langzame overgangen en fillets zijn aan te raden om de spanningsconcentraties te verminderen.

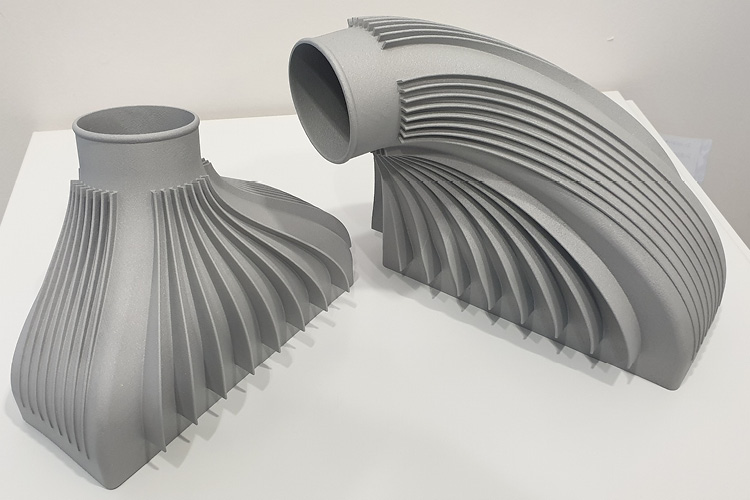

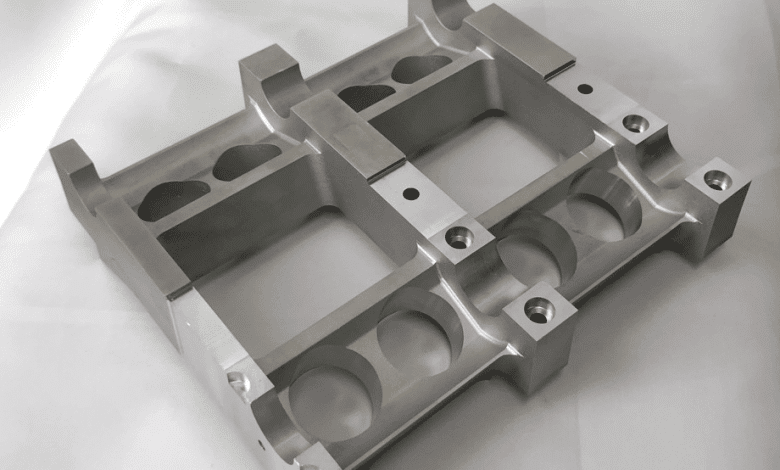

2. Complexe geometrieën

Door zijn goede gietbaarheid en aanpassing aan de additieve productie maakt AlSi10Mg het mogelijk om complexe vormen en interne kanalen te produceren. Bij traditioneel gieten moet je echter kleine doorsneden en ondersnijdingen vermijden, tenzij je geavanceerde mallen of kernen gebruikt. Bij 3D printen kan er behoefte zijn aan ondersteunende structuren voor overhangen.

3. Krimp en toleranties

AlSi10Mg krimpt, net als andere aluminiumlegeringen, tijdens het stolproces. Ontwerpers moeten rekening houden met krimpsnelheden (meestal ~1,1%) en geschikte toleranties specificeren. Voor nauwkeurige passingen, in het bijzonder voor parallelle onderdelen, kunnen ook bewerkingstoleranties nodig zijn.

4. Oppervlakteafwerking

De oppervlakteafwerking van AlSi10Mg kan ruw zijn en secundaire nabewerking (bijvoorbeeld machinaal bewerken, polijsten of kogelstralen) kan nodig zijn. Het ontwerp moet zo nodig toegang bieden voor nabewerkingsgereedschappen.

5. Spanningspunten en scherpe randen

AlSi10Mg onderdelen kunnen scherpe hoeken krijgen wat schade kan veroorzaken als scheurinitiatie in dergelijke hoeken kan optreden. Gebruik fillets en vloeiende veranderingen waar dat mogelijk is. Zorg voor een gelijke gewichtsverdeling voor lastdragers met een geoptimaliseerde geometrie.

6. Compatibiliteit met warmtebehandeling

Warmtebehandelingsprocessen na het gieten, zoals T6 of veroudering, kunnen onbeduidende variaties in afmetingen veroorzaken. Onderdelen met nauwe toleranties moeten na de warmtebehandeling worden bewerkt.

7. Bouwrichting (voor 3D printen)

Bij additieve productie heeft de oriëntatie van het onderdeel invloed op de sterkte, oppervlaktekwaliteit en ondersteuningsstructuur. De oriëntatie moet worden geoptimaliseerd om kromtrekken te minimaliseren, ondersteuning te bieden en mechanische prestaties te behouden.

Te overwegen beperkingen

- Niet geschikt voor zeer taaie onderdelen - Niet geschikt voor zeer taaie onderdelen Hoewel sterk, heeft AlSi10Mg een beperkte rek in vergelijking met sommige smeedlegeringen.

- Slechte lasbaarheid - Lassen is verbinden waar speciale aandacht voor nodig is en een verkeerde procedure kan het onderdeel verzwakken.

- Poreusheidsrisico - Als de controle op het gieten niet wordt gehandhaafd, kan de porositeit de integriteit van het onderdeel in gevaar brengen, vooral bij drukdichte toepassingen.

Door deze ontwerprichtlijnen te gebruiken en de beperkingen ervan te begrijpen, kunnen ingenieurs de prestaties en betrouwbaarheid van AlSi10Mg gietdelen optimaliseren met betrekking tot de traditionele en geavanceerde productieprocessen.

Toepassingen van AlSi10Mg-gieten

Door de unieke combinatie van eigenschappen wordt AlSi10Mg-gietwerk toegepast op verschillende gebieden van hoogwaardige prestaties:

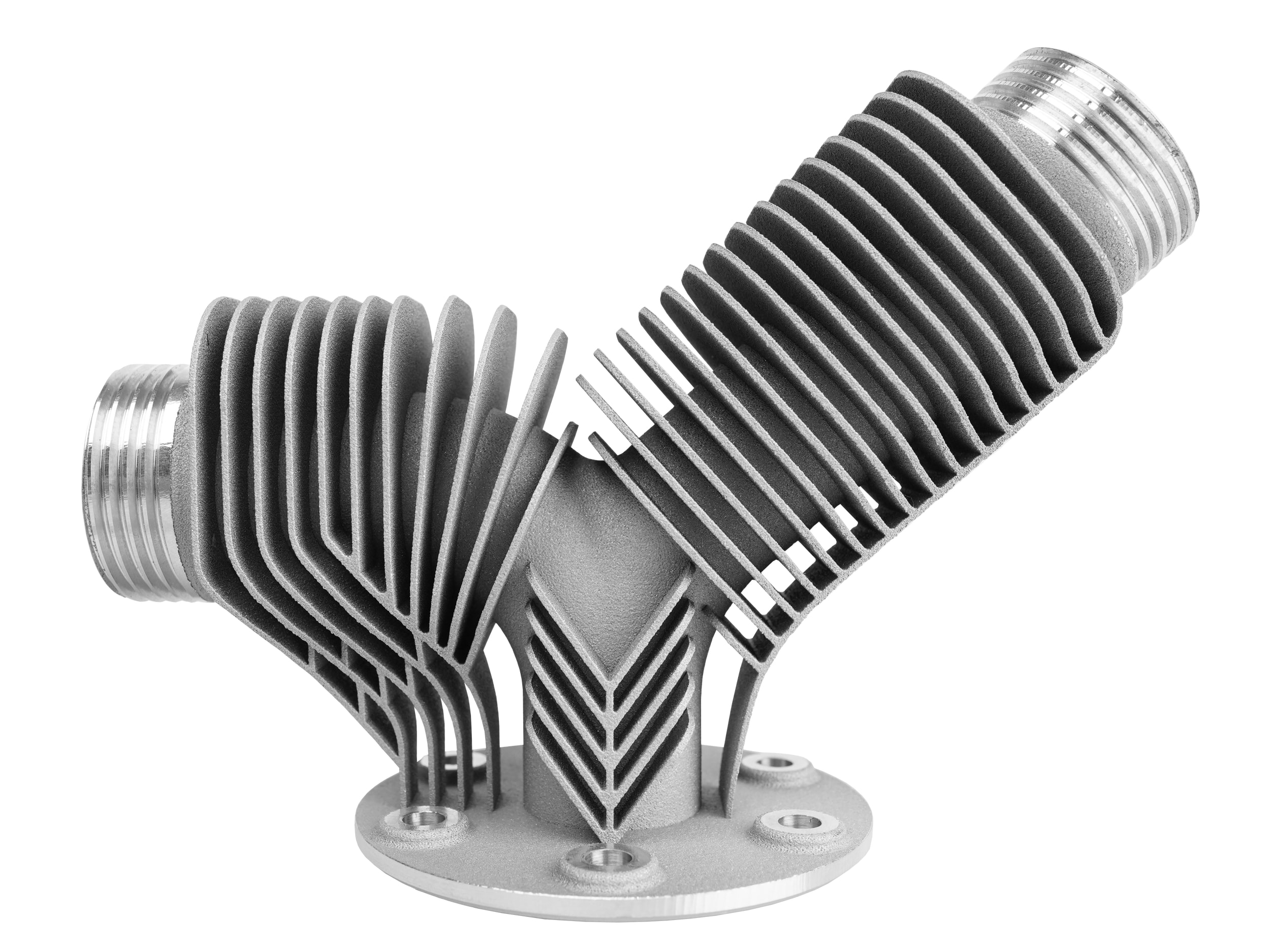

1. Ruimtevaartindustrie

Bijzonderheden zoals beugels, behuizingen en structurele steunen worden verbeterd wat betreft prestaties en gewicht door de hoge sterkte en het lage gewicht van de legering. Additive manufacturing maakt complexe geometrie mogelijk die voorheen niet of tegen onnodige kosten mogelijk was.

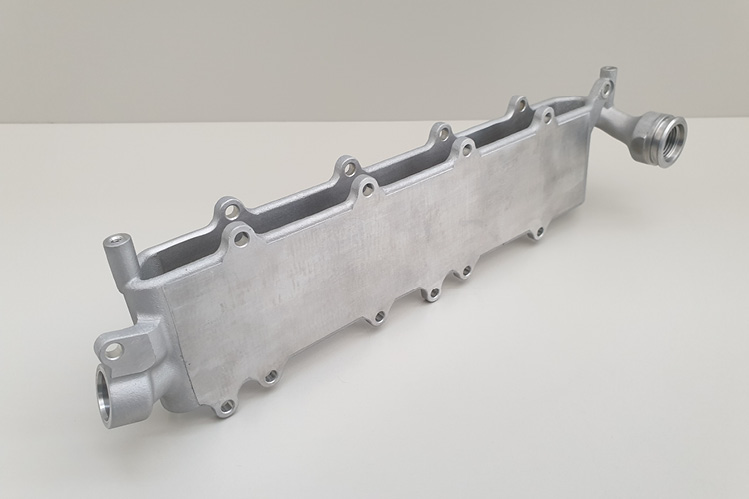

2. Automobielsector

Onderdelen van motorblokken, versnellingsbakken en lichtgewicht ophangingsonderdelen zijn typische materialen die worden verwerkt met AlSi10Mg gietwerk. Het vermogen van deze legering om bestand te zijn tegen hoge temperaturen en mechanische belastingen en tegen materialen met de intensiteit van warmte-effecten of kleverige materialen, maakt het perfect voor dergelijke toepassingen.

3. Medische hulpmiddelen

AlSi10Mg is biocompatibel en bestand tegen corrosie, waardoor het kan worden gebruikt voor chirurgische instrumenten en orthopedische apparaten, met name in gevallen waar precisie en op maat gemaakte onderdelen nodig zijn.

4. Robotica en automatisering

Door het gieten van AlSi10Mg kunnen de lichtheid en stijfheid van dit materiaal worden gebruikt ten behoeve van robotarmen, sensorbevestigingen en andere precisiecomponenten.

5. Consumentenelektronica

De thermische geleidbaarheid en corrosiebestendigheid van de legeringen worden gebruikt door koellichamen en behuizingen voor hoogwaardige elektronica.

Uitdagingen in AlSi10Mg-gietwerk

Ondanks de gemeenschappelijke variatie in gieten en de waarderende waarden in sterkte, licht gewicht en uitstekende gietbaarheid, heeft AlSi10Mg gieten verschillende uitdagingen die de fabrikanten en ingenieurs moeten overwegen in de productie. De meest voorkomende problemen worden hieronder opgesomd:

1. Porositeitsvorming

Porositeit in AlSi10Mg gietstukken komt vaak voor als gevolg van het insluiten van gassen of krimp tijdens het stolproces. Dit kan leiden tot verminderde mechanische eigenschappen en een verminderde afdichting. Een optimaal matrijsontwerp, ontgassing en gecontroleerde koelsnelheden zijn belangrijk om porositeit te minimaliseren.

2. Heet scheuren en barsten

Door het hoge siliciumgehalte is AlSi10Mg gevoelig voor warmscheuren wanneer het onderdeel gestold is. Dit gebeurt wanneer het metaal, hoewel het gedeeltelijk gesmolten is, samentrekt en scheuren vormt. Nauwkeurige regeling van de stollingssnelheid en de matrijstemperatuur helpt dit risico te minimaliseren.

3. Oxidatie tijdens smelten

Alle aluminiumlegeringen reageren zeer sterk op zuurstof, inclusief AlSi10Mg. Bij blootstelling aan lucht door smelten ontwikkelt zich een oxidelaag aan het oppervlak die het gieten kan beïnvloeden. Het gebruik van beschermende atmosferen, vloeimiddelen of smelten in vacuüm kan de oxidatie verminderen.

4. Maatnauwkeurigheid

Vormen met veel afmetingen zijn ook moeilijk te handhaven in gecompliceerde onderdelen, vooral bij conventioneel zandgieten. Factoren als matrijsslijtage, metaalkrimp en slechte temperatuurbeheersing kunnen tot afwijkingen leiden. In de meeste gevallen levert het gebruik van spuitgieten onder druk of 3D-printen betere toleranties op.

5. Beperkte lasbaarheid

AlSi10Mg is slecht lasbaar, vooral bij gieten. Poreusheid en structuurfouten kunnen optreden bij een lasverbinding, tenzij speciale technieken worden toegepast, zoals TIG-lassen met geschikt toevoegmateriaal. Voorverwarmen en ingeslagen warmte op de las is meestal noodzakelijk.

6. Behoefte aan nabewerking

Om de beste mechanische eigenschappen te verkrijgen, ondergaan AlSi10Mg gietstukken meestal een warmtebehandeling in de vorm van T6 ontlaten. De oppervlaktebehandeling, zoals machinaal bewerken of polijsten, kan nodig zijn om de oppervlaktekwaliteit te verbeteren, vooral in precisietoepassingen.

Als fabrikanten deze uitdagingen bestuderen en dienovereenkomstig aanpakken, zullen ze in staat zijn om hoogwaardige AlSi10Mg gietstukken te produceren met strenge eisen op het gebied van prestaties en betrouwbaarheid.

Toekomst van AlSi10Mg-gieten

De toekomst van AlSi10Mg gietwerk is rooskleurig, vooral met de integratie van digitale productietechnologieën. Additive manufacturing neemt toe en ingenieurs zijn in staat om lichtgewicht structuren te produceren die ontworpen zijn volgens het topologieprincipe om ofwel de hoeveelheid gebruikt materiaal te verminderen of de prestaties te verbeteren.

Er wordt ook onderzoek gedaan naar het verbeteren van de varianten van AlSi10Mg met nanodeeltjesversterking of de hybride legeringen die sterkte combineren met betere vervormbaarheid en weerstand tegen vermoeiing.

Conclusie

AlSi10Mg gietwerk combineert de nieuwe materiaalwetenschap met de hedendaagse productietechnologie. De uitstekende verhouding sterkte/gewicht, corrosiebestendigheid en veelzijdigheid in termen van zowel traditionele als digitaal gieten maken AlSi10Mg nog steeds een zeer populair materiaal voor industrieën waar veel vraag naar is. Hoewel er bepaalde technologische obstakels zijn, maken de langetermijnvoordelen van deze aluminiumlegering het een essentieel materiaal voor de toekomst van engineering en productie.

FAQs

1: Waar is AlSi10Mg van gemaakt?

AlSi10Mg is een aluminiumlegering die voornamelijk bestaat uit aluminium (Al), silicium (Si) en magnesium (Mg). Normaal bevat het 9-11% silicium, 0,2-0,45% magnesium en de rest is aluminium. De gietbaarheid en vloeibaarheid worden verbeterd door het silicium, terwijl de sterkte door warmtebehandeling wordt verbeterd door magnesium.

2: Waar wordt AlSi10Mg-gietwerk voor gebruikt?

AlSi10Mg gietwerk wordt toegepast voor de productie van lichtgewicht maar sterke onderdelen voor ruimtevaartstructuren, onderdelen van automotoren, medische implantaten en elektronische behuizingen. Het vermogen om complexe onderdelen met hoge sterkte te produceren, maakt het geschikt voor de precisie-industrie.

3: Kan AlSi10Mg 3D-geprint worden?

Ja, AlSi10Mg is een van de materialen die de grootste toepassingen vinden in metaal 3D printen, vooral wanneer benaderingen zoals Selective Laser Melting (SLM) of Direct Metal Laser Sintering (DMLS) worden gebruikt. Hiermee kunnen gedetailleerde, sterke en lichte onderdelen worden gemaakt met weinig nabewerking.

4: Heeft AlSi10Mg een warmtebehandeling nodig nadat het gegoten is?

Warmtebehandeling is inderdaad een gebruikelijke behandelingsmethode van AlSi10Mg gietstukken om de sterkte en hardheid te verhogen en zo de duurzaamheid te vergroten. Processen zoals gloeien in oplossing en kunstmatige veroudering verbeteren de prestaties, vooral in zware mechanische of thermische omstandigheden.

0 reacties