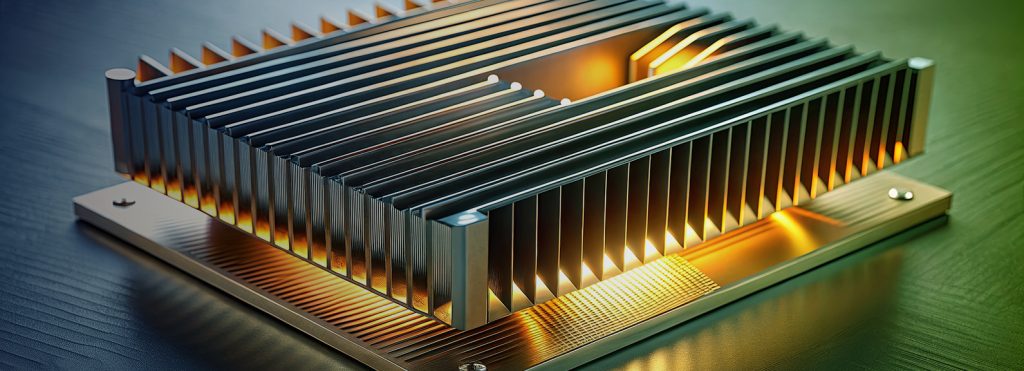

Extrusie van aluminium koellichamen is misschien een ingewikkelde term, maar thermisch beheer is een verplicht aspect van industrieën, namelijk elektronica, auto's en verlichting. Eenvoudig gezegd zijn aluminium koellichamen bedoeld om de warmte te beheren die door talloze apparaten wordt gegenereerd en om ze af te koelen en te laten werken. In dit artikel wordt beschreven hoe deze essentiële onderdelen worden geëxtrudeerd en waarom aluminium het materiaal bij uitstek is voor koellichamen.

Wat is koellichaamextrusie?

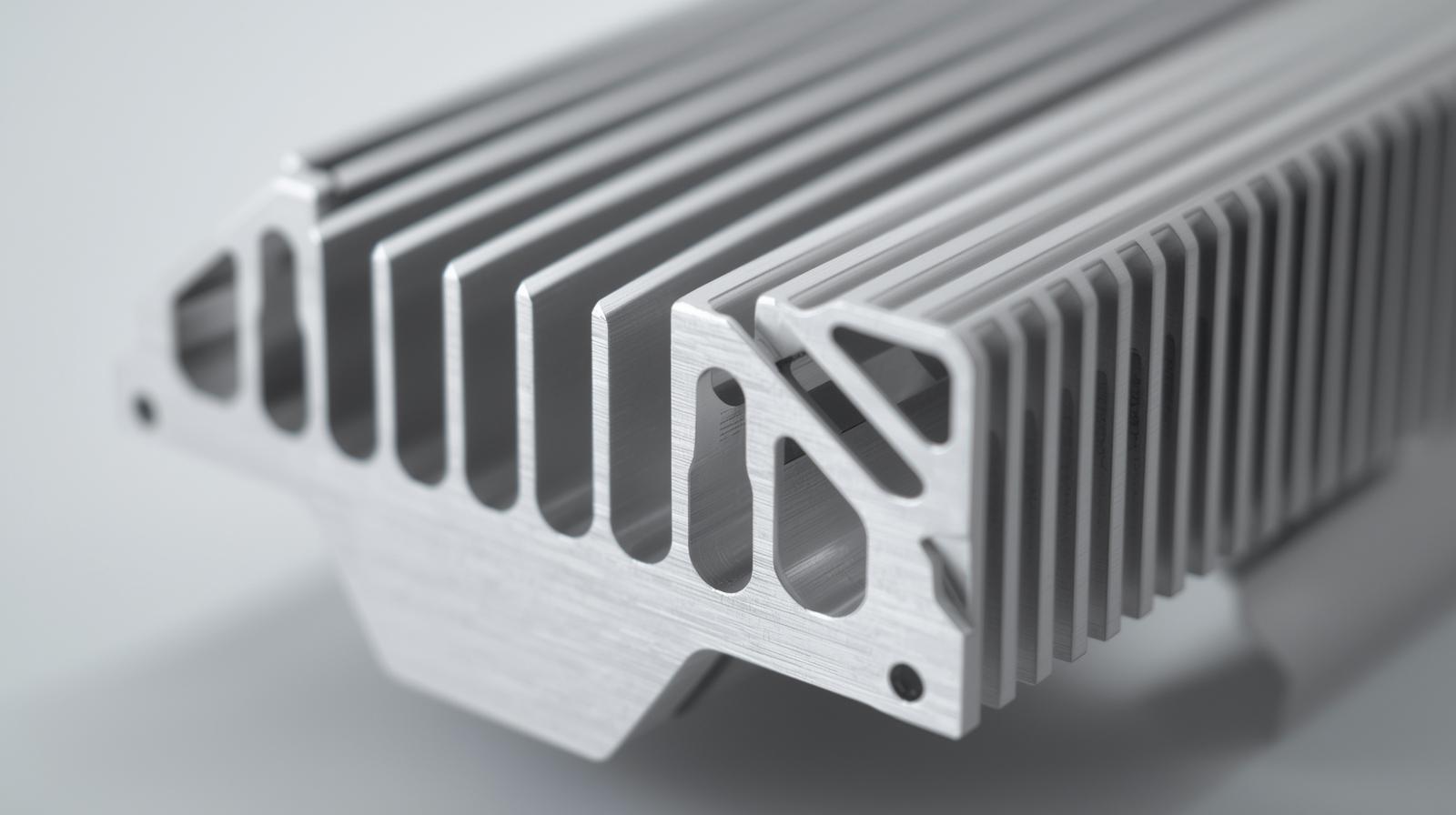

In hoeverre moeten we eerst ingaan op het eigenlijke extrusieproces zelf, voordat we beginnen met het uitsplitsen van de betekenis van koellichaamextrusie. Extrusie is een productietechniek waarbij een materiaal in een mal wordt geperst om een bepaalde vorm te krijgen. In het geval van aluminium koellichamen wordt het extrusieproces uitgevoerd om aluminium te vormen tot lange en uniforme profielen met lamellen of andere vormen die bedoeld zijn om de warmteafvoer te verhogen. Dergelijke profielen worden vervolgens op maat gezaagd en toegepast op apparaten waar veel warmtebeheer essentieel is.

De rol van extrusie in aluminium koellichamen

Extrusie stelt productiebedrijven in staat om vormen op maat te maken die voldoen aan de koelvereisten. Een klein koellichaam op basis van een microprocessor of een groot systeem op basis van LED's, het extrusieproces zorgt voor het uitvoerbare oppervlak en de thermische capaciteiten die elk koellichaam nodig heeft om het systeem goed te laten werken.

Het aluminium warmteput extrusieproces

Stap 1: Ontwerp en voorbereiding

Een goed extrusieproces begint met een nauwkeurig ontwerp van de extrusie. De ingenieurs en ontwerpers gebruiken CAD-software om een gedetailleerde blauwdruk te maken van het gewenste koellichaam. Een dergelijk ontwerp omvat de grootte, de vorm en andere details zoals montagegaten. Bij het ontwerp wordt ook rekening gehouden met de thermische behoeften van het systeem waarin het koellichaam wordt gebruikt.

Stap 2: Extrusie-instelling

Als het ontwerp klaar is, wordt het in een extrusiepers geschoten. De aluminiumlegering (meestal 6063 of 6061) wordt gepositioneerd en de pers wordt geassembleerd met een matrijs - een mal die het aluminium buigt door het er doorheen te pompen. De matrijs wordt ontworpen om de gewenste vorm van een koellichaam te vormen, eenvoudige vinnen, een complex rooster of een aangepaste figuur.

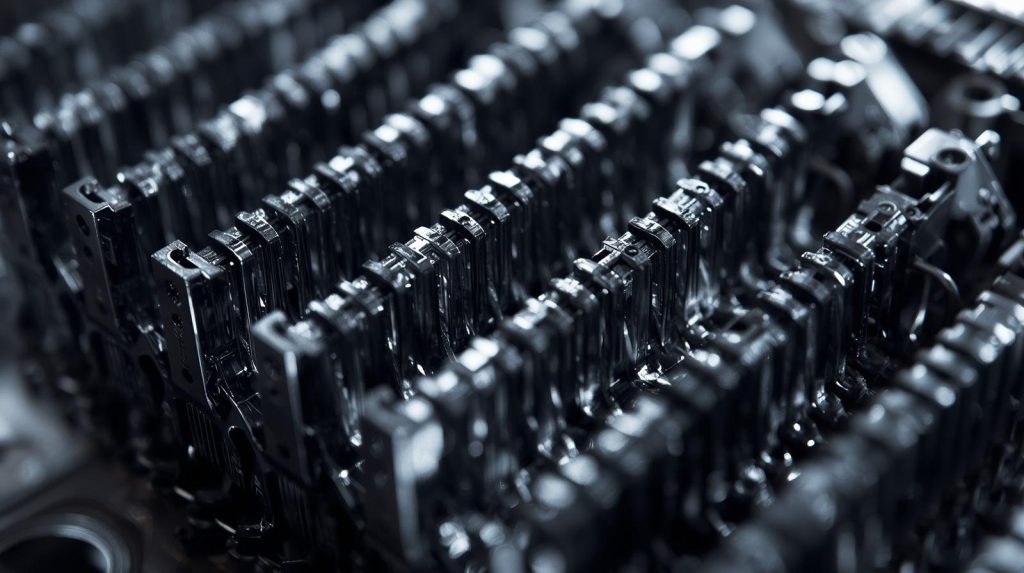

Stap 3: Extrusie van aluminium

De extrusiepers is een proces waarbij een billet aluminium wordt blootgesteld aan een hoge temperatuur gevolgd door druk door de matrijs door middel van een geforceerde hydraulische ram. De matrijs wordt onderworpen aan de kracht en hitte die ervoor zorgen dat het aluminium door de matrijs stroomt en de vorm van de matrijs aanneemt. Het resultaat is een lang en uitgestrekt profiel van aluminium dat de fundamentele vorm van het koellichaam is.

Stap 4: Koelen en snijden

Na de extrusie worden de aluminium profielen gekoeld en dit gebeurt normaal gesproken door ze door een open bassin met water te laten gaan. Nadat de profielen zijn afgekoeld, worden ze op de gewenste lengte gesneden. In dit stadium zijn ze waarschijnlijk een beetje grof en is er vaak een andere bewerking nodig, zoals CNC-bewerking of afwerking.

Materialen die worden gebruikt bij de extrusie van koellichamen

Waarom aluminium de voorkeur geniet

De koellichaamextrusie wordt gemaakt van aluminium omdat het een hoge thermische geleidbaarheid heeft, licht van gewicht is en niet snel corrosie veroorzaakt. Het is eenvoudig te gebruiken bij het extruderen en de betaalbaarheid maakt het aantrekkelijk voor een fabrikant. Bovendien is aluminium gemakkelijk terug te winnen, waardoor het een duurzame optie is.

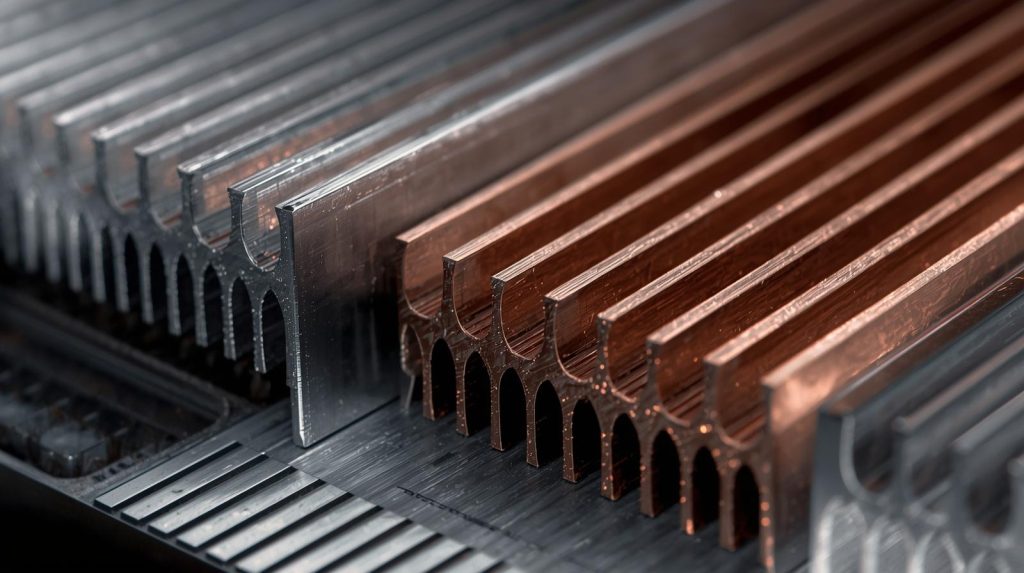

Andere materialen die worden overwogen voor koellichamen

Extrusie van koellichamen wordt ook gedaan op andere metalen dan aluminium, zoals koper, messing en sommige kunststoffen, hoewel aluminium het meest gebruikt wordt. Een voorbeeld is koper, dat meer warmte kan geleiden dan aluminium, maar veel zwaarder en duurder is. Kunststoffen zijn vormbaar, maar hebben geen thermische eigenschappen die nodig zijn voor de meeste industriële taken.

Belangrijkste voordelen van aluminium koellichaam extrusie

Lichtgewicht en duurzaam

Lichtgewicht is een van de belangrijkste voordelen van aluminium. Aluminium koellichamen zijn zeer sterk en sterk, hoewel ze licht zijn en bestand tegen zware omstandigheden. Hierdoor zijn ze ideaal voor gebruik waar sterkte en gewicht belangrijke factoren zijn.

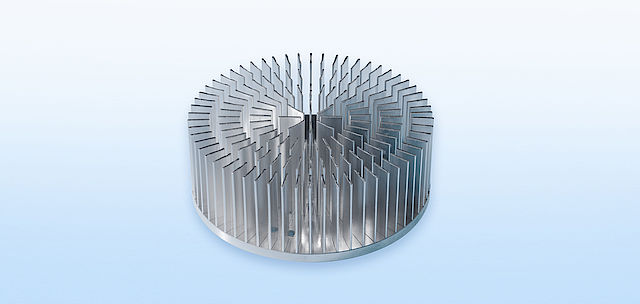

Aanpasbare vormen en maten

Het kan tot op een hoog niveau worden aangepast door middel van extrusie. Er kunnen ook verschillende vormen en maten koellichamen uit aluminium worden ontworpen voor gebruik op verschillende apparaten. Extrusie kan een groot of klein koellichaam maken, of je nu werkt met een kleine gadget of een machine die in de industrie wordt gebruikt.

Hoge thermische geleidbaarheid

Het vermogen om warmte te geleiden wordt geassocieerd met aluminium. De extrusie van lamellen of andere complexe patronen helpt fabrikanten om het oppervlak van het koellichaam aanzienlijk te vergroten, wat zorgt voor een betere warmteafvoer.

De toepassingen van aluminium koellichaam extrusie

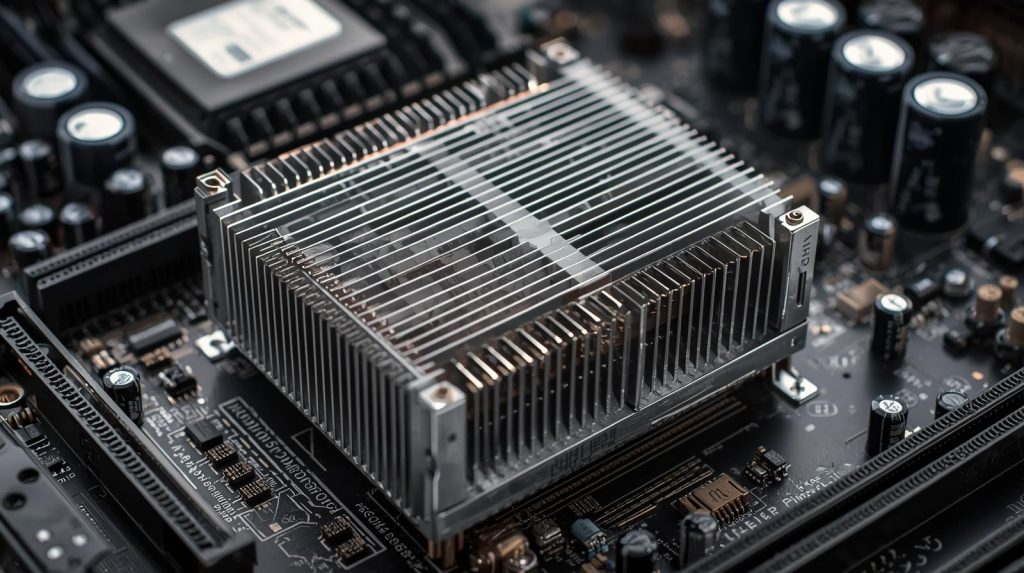

Elektronica en computeronderdelen

Aluminium koellichamen komen vaak voor in de elektronica, met name in computers en andere apparaten die warmte genereren. Processors, GPU's en voedingen zijn allemaal afhankelijk van efficiënte koellichamen om ervoor te zorgen dat ze koel en functioneel zijn.

LED-verlichtingssystemen

De LED-verlichting verbruikt warmte en daarom absorberen aluminium koellichamen de warmte en voeren deze af om de levensduur van de LED's te verlengen. Aluminium is zeer licht en een efficiënte warmteafvoer waardoor het de beste component is om in dergelijke systemen te gebruiken.

Automotive en industrieel gebruik

Koellichamen van aluminium zijn ook populair in de industrie en de auto-industrie. In voertuigen, koelsystemen en bij het regelen van de warmte die wordt gegenereerd door zware machines, zijn aluminium koellichamen belangrijk om ervoor te zorgen dat de belangrijkste temperaturen in dergelijke gevoelige omgevingen op hun beste niveau worden gehouden.

Het belang van precisie in het extrusieproces

Bij de extrusie van koellichamen is precisie van groot belang. De kleinste verandering in de vorm van het koellichaam kan enorme gevolgen hebben voor de thermische prestaties van het koellichaam. Nauwkeurigheid van de gereedschappen en processen die door de technici worden gebruikt, zorgt ervoor dat elk koellichaam volgens perfecte specificaties wordt geproduceerd.

Hoe precisie de prestaties beïnvloedt

Wanneer een koellichaam op de juiste manier is geëxtrudeerd, blijven het warmteniveau en de luchtstroom constant. Het koellichaam werkt niet zo goed als gewenst als de lamellen te dik of te dun zijn of als de afstand tussen de lamellen niet gelijkmatig is, waardoor oververhitting kan optreden.

Processen na extrusie: Afwerkingstechnieken

Anodiseren

Het proces staat bekend als anodiseren; het verbetert de weerstand van aluminium tegen corrosie door de laag natuurlijke oxide op het aluminium materiaal aan te vullen. Het kan ook worden aangepast met de toevoeging van een mogelijkheid om het koellichaam te verven.

Poedercoating

Een andere post-extrusietechniek die het koellichaam een gladde en duurzame afwerking geeft, is poedercoaten. Het verbetert ook de weerstand tegen corrosie en kan het koellichaam er mooi uit laten zien in het geval van producten die de consument zal zien.

CNC-bewerking

Wanneer koellichamen geëxtrudeerd zijn, worden er extra functies toegevoegd via CNC-bewerking. Dit kan inhouden dat er gaten of groeven in worden gemaakt of dat het koellichaam precies past in het apparaat dat het koelt.

Uitdagingen bij de extrusie van aluminium koellichamen

Materiaaldefecten en kwaliteitscontrole

Aluminium heeft ondanks zijn voordelen een aantal gebreken: het kan kromtrekken, barsten of luchtbellen vertonen tijdens de extrusie. Deze gebreken moeten worden voorkomen door strenge kwaliteitscontrolemaatregelen te nemen.

Kosten en efficiëntie.

Hoewel extrusie meestal voordelig is, kan de prijs stijgen afhankelijk van het ontwerp en het soort aluminiumlegering dat wordt gebruikt. Complexere profielen hebben gecompliceerdere matrijzen en precisie en kunnen de productiekosten verhogen. De fabrikanten moeten er ook voor zorgen dat ze een effectieve productie hebben om verspilling van middelen te minimaliseren en om lagere operationele kosten te hebben.

Ontwerpbeperkingen

Extrusie is weliswaar heel veelzijdig, maar heeft zijn beperkingen. Zeer ingewikkelde vormen kunnen niet in één profiel worden geëxtrudeerd. In dergelijke situaties moeten fabrikanten misschien meer dan één onderdeel samenvoegen of meer machinale bewerkingen uitvoeren, wat meer tijd en geld kost om te produceren.

Hoe het juiste aluminium koellichaam te kiezen

De selectie van een geschikte aluminium koellichaam is afhankelijk van een aantal factoren zoals de grootte, de vorm en de specifieke thermische behoeften van het systeem in kwestie.

Factoren om te overwegen

- Grootte: De grootte van het koellichaam moet voldoende zijn om de hoeveelheid geproduceerde warmte te kunnen afkoelen.

- Vinontwerp: De vinnen vergroten het oppervlak en dus ook de warmteafvoer.

- Luchtstroom: Hemeltje, wordt er geforceerde lucht gebruikt of natuurlijke?

- Materiaalsoort: Aluminium 6063 is in de meeste gevallen de beste kwaliteit vanwege de hoge extrudeerbaarheid en warmteafvoer.

Thermische vereisten en hoog rendement.

Er zijn speciale thermische vereisten voor elke toepassing. Kennis van de warmtebelasting en de doelstellingen voor warmteafvoer is van voordeel bij het kiezen van een koellichaam dat zo efficiënt mogelijk is. Warmteweerstandsclassificaties van fabrikanten kunnen worden gebruikt om te helpen bij de selectie.

De toekomst van aluminium koellichaam extrusie

Trends in technologie en materialen

De trend naar de aluminium koellichaam extrusie is eerder positief, omdat nieuwe technologieën het extrusieproces en de materialen zullen verbeteren. De volgende generatie koeloplossingen is onder andere gericht op 3D-geprinte aluminium koellichamen, thermisch efficiëntere legeringen en hightech methoden voor warmteafvoer.

Innovaties in het ontwerp van koellichamen

De moderne koellichamen worden steeds kleiner en efficiënter. Koellichamen worden gecombineerd met meerlaagse lamellen, dampkamers en hybride materialen om te voldoen aan de toenemende eisen van geavanceerde prestaties in miniatuurpakketten.

Milieu-impact en duurzaamheid

Recycling van aluminium

Het recyclen van aluminium koellichaamextrusie is een van de grootste voordelen van het gebruik van aluminium. Aluminium kan oneindig gerecycled worden zonder zijn kwaliteiten te verliezen en daarom is het een van de meest duurzame metalen op de markt. Hierdoor heeft de productie van koellichamen een enorm effect op het milieu.

De ecologische voetafdruk verkleinen

Producenten omarmen ook groenere productieprocessen, zoals energiezuinige extrusiepersen en milieuvriendelijke coatings. Deze innovaties dragen bij aan het terugdringen van de koolstofuitstoot en produceren tegelijkertijd warmteputten van hoge kwaliteit.

Conclusie

De extrusie van aluminium koellichamen is een van de belangrijkste processen om elektronica, LED's en industriële systemen koel en efficiënt te maken. De ontwerpfase tot en met de nabewerking na de extrusie is cruciaal voor het produceren van koellichamen die effectief kunnen functioneren onder zeer zware omstandigheden. Het lichte gewicht, de thermische efficiëntie en de recyclebaarheid van aluminium zorgen ervoor dat dit het meest perfecte materiaal is voor de productie van koellichamen. Met de steeds veranderende technologie zal het extrusieproces veranderen en zullen er nog efficiëntere en innovatievere methoden worden aangeboden om de wereld te koelen.

FAQs

Wat is de reden dat aluminium een standaard koellichaamextrusie is?

Aluminium is zeer warmtegeleidend, licht, goedkoop en kan in ingewikkelde vormen worden geëxtrudeerd.

Is het mogelijk om koper in plaats van aluminium als koellichaam te gebruiken?

Koper is echter zwaarder en duurder en daarom niet erg geschikt voor veel toepassingen.

Wat is de kwaliteit van het koellichaam extrusie van aluminiumlegering?

De meest voorkomende is aluminium 6063 vanwege de betere extrudeerbaarheid en thermische eigenschappen.

Moeten alle geëxtrudeerde koellichamen verder worden bewerkt?

Niet altijd. Basisprofielen kunnen eenvoudig worden gesneden, maar voor ingewikkelder ontwerpen kan het nodig zijn om CNC-machines te gebruiken om fijne details te verkrijgen.

Moet ik weten hoe groot mijn koellichaam moet zijn?

Je moet berekenen hoeveel warmte het apparaat zal produceren en een koellichaam kiezen met een thermische weerstand waarmee deze warmte kan worden afgevoerd.

0 reacties