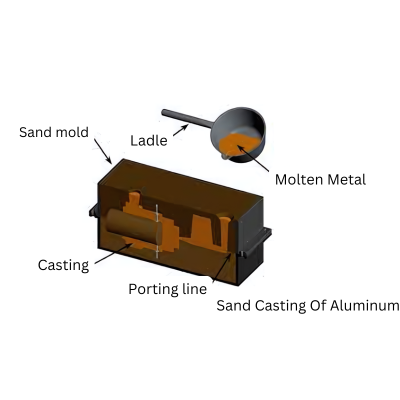

Het zandgietproces voor aluminium is een elementaire techniek. Het maakt prachtige interieurtoepassingen, van thuis tot in de industriële sector. Bij deze procedure wordt het materiaal vloeibaar gemaakt en vervolgens in de mal gegoten.

Na het stollen voert de vormholte het uitzonderingsdeel uit. Zandgietwerk is een verouderd maar nog steeds effectief mechanisme. Dit is het kosteneffectieve alternatief voor diecasters in vergelijking met andere gietmethodes.

Lees om de zandgieten workflowfasen, voordelen en beperkingen.

Wat is aluminium zandgieten?

Aluminium gieten met zandvorm is het raamwerk waarbij zand bovenaan de lijst van verplichte benodigdheden staat. Het gekozen materiaal, zoals aluminium, wordt vloeibaar gemaakt in ovens, smeltkroezen of andere ovens. Het wordt verwarmd tot de optimale temperatuur om vloeibaar te worden.

Het gesmolten vloeibare aluminium wordt dan geïnjecteerd in de mal die via zandgieten is gemaakt. Na het stollen vormt het metaalmateriaal zich in de gewenste vorm. Daarna wordt de mal gebroken om de producten te verkrijgen.

Soms zorgen rampen ervoor dat aluminium wordt gecombineerd met andere legeringen, zoals silicium, om de gewenste vorm met een precieze afwerking te krijgen.

De aluminium zandgietmethode is een aloude techniek. Die dateert van meer dan 2000 jaar geleden. Het produceert effectief kleine, middelgrote of enkelvoudige toepassingen met complex gietwerk en snelle cycli.

Deze procedurestroom wordt veel gebruikt in talloze industrieën vanwege de multifunctionaliteit bij het produceren van onderdelen met een lage porositeit. Deze industrieën omvatten:

- Automotive

- Ruimtevaart

- Mijnbouw

- Bouw

- Landbouw

- Zee

Soorten zandgietprocedures voor aluminium

Het zandgietproces van aluminium wordt op de volgende twee manieren uitgevoerd:

- Groen zand gieten

- Droog zand gieten

1. Groen zand gieten

Groen zand gieten is de cyclus waarin een composiet wordt geïnitieerd om aluminium te gieten. Dit mengsel bestaat uit 90% en 10% klei en voldoende watertoewijzing. Het assortiment wordt rond het verval geplaatst om een patroon te vormen.

Nadat het patroon is voltooid, wordt de mal losgelaten zodat er een holte overblijft. Het vloeibare aluminium wordt dan in deze holte gebracht om de verwachte vorm te maken. Deze praktijk is goedkoop, maar moet verbeterd worden om complexe vormen te construeren.

2. Droog zand gieten

De fabrikant bereidt het malpatroon voor door het zand te mengen met thermohardende hars. Dit helpt het zand te harden om een stabiele mal te maken. De smelters kunnen de materiaaleigenschappen bij deze bewerking controleren. Het heeft ook de voorkeur voor de fabricage van complexe vormen.

Zandgietproces in 6 stappen

Verschillende productietechnieken, waaronder gieten, smeden, enz., worden gebruikt om overvloedige metalen apparatuur te produceren; deze modi vallen echter op als de oudste strategieën.

Zandgieten wordt uitgebreid gebruikt in bijna elke industrie. Fabrikanten gebruiken deze techniek om juwelen, wapens, machineonderdelen, gereedschap, beeldhouwers, enz. te vervaardigen.

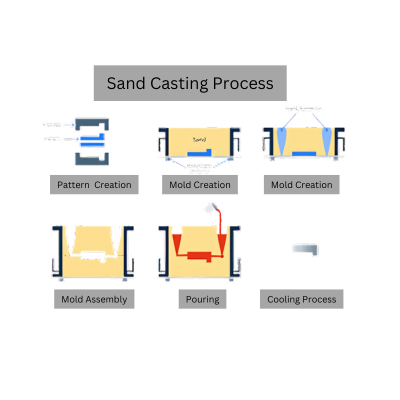

Hieronder volgen de 6 basisstappen voor het zandgieten van aluminium:

- Stap 1: Patroon creëren

- Stap 2: Voorbereiding van de mal

- Stap 3: Aluminium smelten en gieten

- Stap 4: Afkoelen en stollen

- Stap 5: Schimmel verwijderen en schoonmaken

- Stap 6: Behandelingen na het gieten

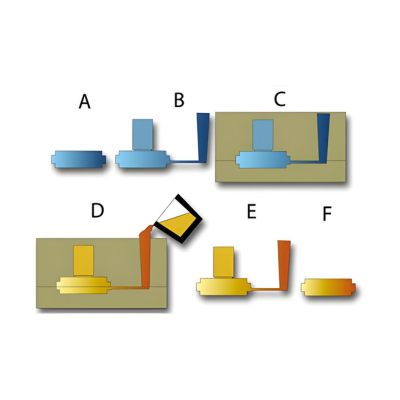

Stap 1: Patroon creëren

Het voorbereiden van het malpatroon is de eerste stap bij het zandgieten. Het maken van een replicapatroon voor het onderdeel is een voorwaarde voor het gieten. Je kunt de structuur ontwikkelen met hout, kunststof of metaal.

Het patroon moet voldoende ruimte bieden voor metaalkrimp tijdens het stollen. Het moet groter zijn dan het benodigde gietstuk. Zorg ervoor dat de afmetingen van het patroon nauwkeurig zijn qua vorm en grootte.

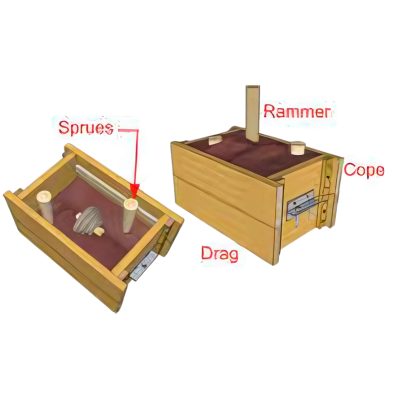

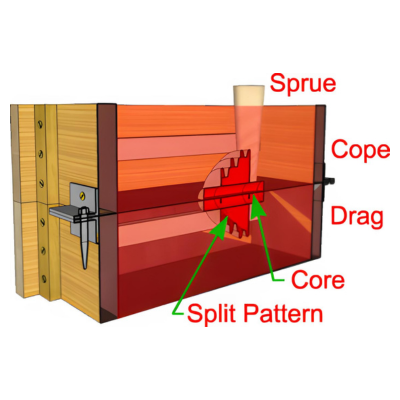

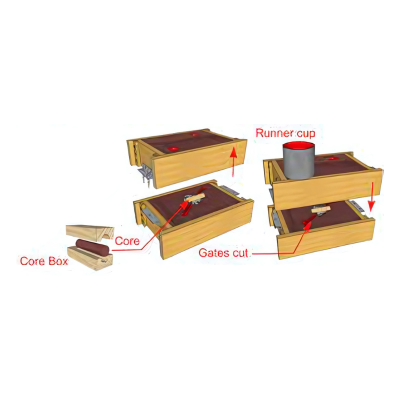

Stap 2: Voorbereiding van de mal

Voor de malvoorbereiding waren een malpatroon en twee dooshelften nodig. De ene helft van de doos wordt op een oppervlak met mal geplaatst. Daarna wordt het zand gelijkmatig in de doos gevuld. Oefen druk uit om het patroon vast te zetten. Verplaats vervolgens de kop door de doos om te keren en de volgende helften te plaatsen. Herhaal de vorige stap van druk uitoefenen. Verwijder de doos met behulp van schroeven als het patroon is geproduceerd.

Stap 3: Aluminium smelten en gieten

Nadat je de twee houten helften hebt vastgeklemd, giet je gesmolten aluminium in de mal via een kolf of gereedschap. Giet het gesmolten materiaal snel om vroegtijdig stollen te voorkomen. Dat kan leiden tot krimp of porositeit.

Stap 4: Afkoelen en stollen

Laat het overgebrachte aluminium kort in de mal afkoelen en stollen. Zorg ervoor dat het gesmolten metaal stevig is geworden. Slodifactie wordt beïnvloed door de warmte van het metaal en de wanddikte van de holte.

Stap 5: Schimmel verwijderen en schoonmaken

Schud de mal uit en maak de klemmen van de houten helften los. Breek de mal uit om het gegoten deel te verkrijgen. Nadat de klemmen zijn losgemaakt, komt er zand los. Verkracht hiervoor de zijkanten van de mal met behulp van hamers en gereedschap. Om een grote wolk zandresten te voorkomen, moet je een beetje water op het zand spuiten om het vochtig te maken.

Stap 6: Behandelingen na het gieten

Reinig het oppervlak van het onderdeel met stromend water of door het te schuren, polijsten of slijpen. Droog het om het voor te bereiden op behandelingen na het gieten. Verwijder ongewenste deellagen of randen van gegenereerde producten door bijsnijden of machinale bewerkingstechnieken. Geef ze een oppervlaktebehandeling om de kwaliteit en duurzaamheid te verlengen.

Voordelen van aluminium zand gieten

Een goed gedefinieerde volgorde van zandgieten van aluminium is een populairdere techniek dan andere benaderingen. Het kan handmatig worden uitgevoerd of met behulp van geavanceerde machines. Dit is de eenvoudigste manier om efficiënt een grote verscheidenheid aan producten te ontwikkelen. Ontdek de volgende voordelen:

- Kosteneffectiviteit

- Ontwerpflexibiliteit

- Flexibiliteit materiaal

- Nauwkeurigheid van afmetingen

- Afwerking oppervlak

Kosteneffectiviteit

Zandgieten vereist weinig budget, waardoor het een kosteneffectieve keuze is voor fabrikanten. Deze cyclus van bewerkingen vereist goedkope componenten om het malpatroon te synthetiseren, zoals zand, klei, hout, enz. Het vereist geen zware machines en kan handmatig worden uitgevoerd.

Ontwerpflexibiliteit

Met zandgietwerk kunnen spuitgietbedrijven producten maken met flexibele eigenschappen. Na het gieten van het gesmolten metaal nemen de onderdelen direct de gewenste vorm aan.

Flexibiliteit materiaal

Zandgieten is een productietechniek voor aluminium en diverse metalen, waaronder koper, zilver, silicium en magnesium.

Dimensionale nauwkeurigheid

Als het matrijspatroon nauwkeurig wordt gemaakt, zullen de productieresultaten nauwkeurig zijn in de vereiste afmetingen. Het stelt de operators in staat om artikelen in elke afmeting te maken, zelfs van kleine tot grote objecten.

Afwerking oppervlak

Het afwerkingsresultaat van de productie-implementatie van gegoten aluminium is relatief glad. Er waren echter verdere stappen nodig om het glanzend te maken of het gewenste uiterlijk te bereiken. Het gaat dan om warmtebehandelingen, polijsten, machinaal bewerken, enz.

Beperkingen van aluminium zandgieten

- Poreusheidsproblemen

- Defecten door krimp

- Beperkingen oppervlakteafwerking

- Beperkte tolerantieniveaus

Poreusheidsproblemen

Gesmolten aluminium wordt in de mal gegoten, waardoor porositeit ontstaat. De aanwezigheid van lucht- en gaskleppen in het zand, aan het oppervlak of binnenin, veroorzaakt onvermijdelijke defecten in de prestaties van het onderdeel.

Defecten door krimp

Deze techniek wordt meestal handmatig uitgevoerd en vereist vakmanschap. De imperfectie in het malpatroon en de kans op luchtgaten in het zand kunnen het gesmolten aluminium doen krimpen, waardoor afval ontstaat en herhaling nodig is.

Beperkingen oppervlakteafwerking

Oppervlaktevis is de belangrijkste beperking van zandgietfases. Fabrikanten kunnen door deze stap geen producten van uitzonderlijke kwaliteit maken. Deze onderdelen ondergaan verder het trimmen, schuren of lassen.

Beperkte tolerantieniveaus

Zandgietwerk heeft een lagere maatnauwkeurigheid en nauwere toleranties in vergelijking met de productietechnieken van spuitgieten. Dit kan een nadeel zijn voor geavanceerde industrieën waar precisie een essentiële eis is.

Kwaliteitscontrole in aluminium zandgietwerk

Fabrikanten gebruiken verschillende technieken om de kwaliteit van aluminium zandvormen te controleren. Ze inspecteren de resultaten van producten visueel. Deze benaderingen zorgen ervoor dat er geen scheuren, barsten, vervormingen, gaten of holtes in het gietstuk zitten. Daarnaast worden er verschillende technieken gebruikt in de kwaliteitscontroleprocessen, zoals:

- Inspectie metallurgische eigenschappen

- Maatinspecties

- Destructief testen

- Niet-destructief onderzoek

Inspectie metallurgische eigenschappen

Het metallurgisch laboratorium van de gieterij controleert de eigenschappen van de legering en de chemische samenstelling. De spuitgietmachines zorgen ervoor dat de mechanische eigenschappen van de producten voldoen aan de standaardeisen, waaronder hardheid, treksterkte, vloeigrens en belastbaarheid.

Maatinspecties

Metaalbewerkers kunnen de afmetingen van geproduceerde toepassingen meten met micrometers, draad- en plugmaten en hoogtemeters. De afmetingen van producten worden ingesteld volgens de norm van de gietsector en de specificaties van de klant.

Destructief testen

Het destructief testen van gietstukken omvat de inspectie van chemische analyse. Deze ontwikkeling zorgt verder voor de verhoogde temperatuurspanning, spanningsbreuk, corrosiebestendigheid, hardheid en faalanalyse.

Niet-destructief onderzoek

Niet-destructief testen is een manier om de interne functionaliteit en oppervlaktekwaliteit van een product te onderzoeken. Dit proces omvat röntgentests voor de inwendige inspectie van onderdelen, magnetische partikeltests, ultrasone tests, enz. Het helpt bij het identificeren van lekken, defecten en magnetische deeltjesinspectie.

Hersenschudding:

Zandgieten van aluminium is een wijdverspreide en bedreven manier om kleine tot grote afmetingen van toepassingen te fabriceren, van huishoudelijke tot machineonderdelen. Het is een economische en meer proactieve praktijk dan andere processen. Fabrikanten passen deze techniek al ontelbare jaren toe. Naast de geweldige voordelen heeft het echter ook een aantal specifieke tekortkomingen. Daar moet rekening mee worden gehouden bij het specificeren van de gietprocedure voor aluminium ondernemingen.

0 reacties