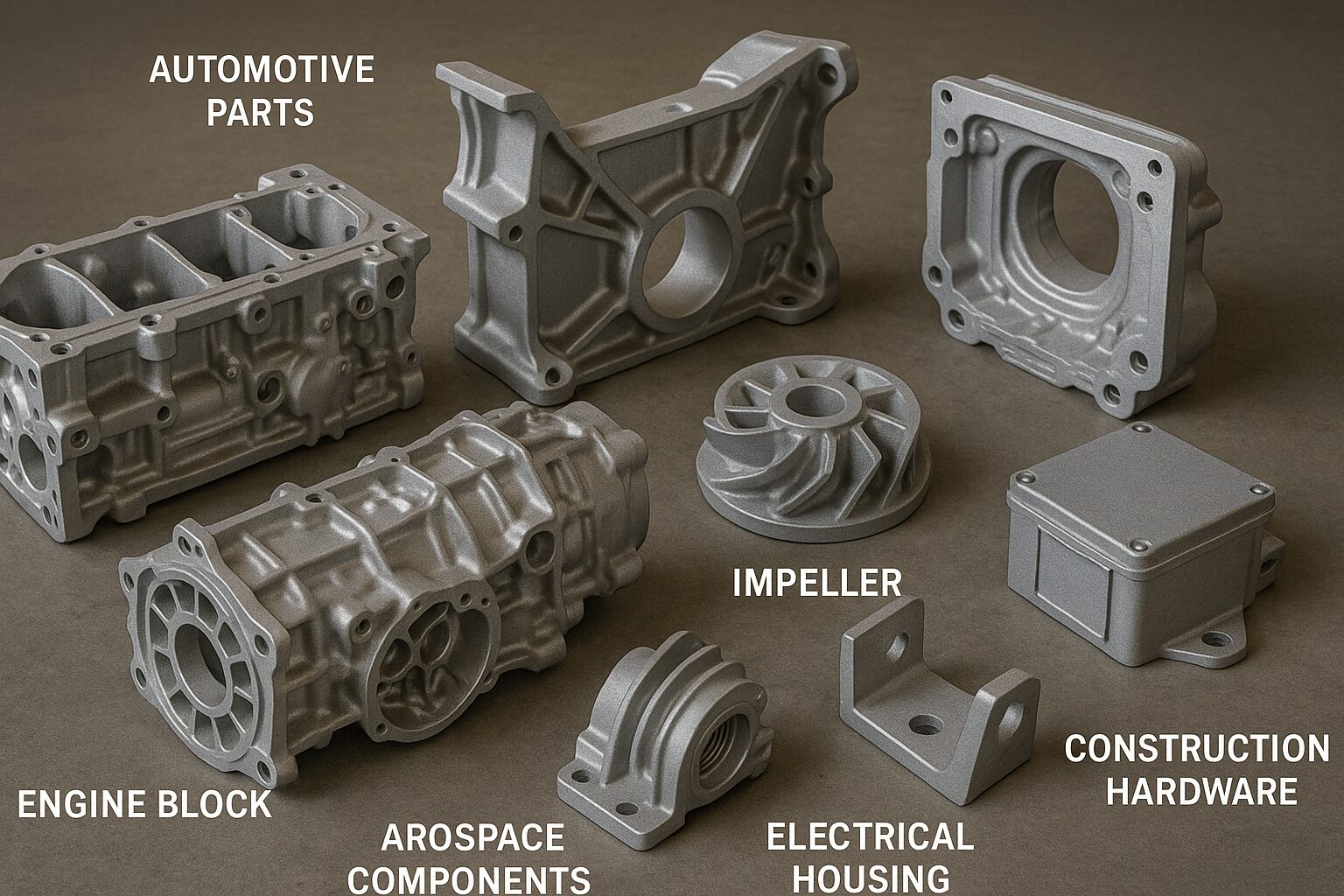

Aluminium zandgieten is een van de populaire manieren om onderdelen en componenten van aluminiumlegeringen te produceren en combineert de voordelen van flexibiliteit, economische kosten en de mogelijkheid om complexe geometrieën te gieten. De technologie die in dit proces wordt gebruikt is het gieten van gesmolten aluminium in een zandvorm om na afkoeling en stolling een vast onderdeel te creëren. Er is veel vraag naar in de automobielindustrie, ruimtevaart en productie om complexe onderdelen, prototypes en producten met een hoog volume te maken. Hieronder beschrijven we de basisprincipes van het gieten in aluminium zand, het te volgen proces, de voordelen en de toepassingen.

Wat is aluminium zandgieten?

Aluminium zandgieten is een metaalgietproces waarbij een aluminiumlegering wordt gesmolten en in een zandvorm wordt gegoten. Het patroon wordt gemaakt door een zandvorm samen te drukken rond het patroon van het te gieten voorwerp, waardoor een gat ontstaat waarin gesmolten aluminium wordt gegoten. Na een bepaalde tijd koelt het aluminium af en stolt het en wordt de mal gebroken om het uiteindelijke onderdeel te laten zien. Zandgieten is een van de oudste en meest flexibele vormen van gieten en kan worden gebruikt om zowel kleine als grote aluminium onderdelen te maken.

Wat is de aantrekkingskracht van aluminium zandgieten?

- Niet duur: Het is relatief goedkoop om de productie van kleine tot middelgrote volumes te bevorderen, vooral van complexe en grote onderdelen.

- Flexibel: Het is flexibel en kan worden gebruikt in eenvoudige en complexe vormen.

- Veelzijdigheid: Aluminium is zeer veelzijdig en kan worden gebruikt in een groot aantal toepassingen, zoals autocarrosserieën, ruimtevaart of zelfs in industriële machines omdat het lichter is en niet corrodeert.

Het proces van aluminium zandgieten is een cruciaal productieproces. Het is eenvoudig, veelzijdig en het proces kan robuuste en duurzame onderdelen produceren tegen zeer betaalbare kosten.

Verwerking van aluminium zandgietwerk

Dit zijn de kritieke stappen in de algemene procedures van aluminium zandgietprocessen:

- Patronen maken: Het eerste deel van het gieten van aluminium zand begint ook met het maken van het patroon. Het patroon is een duplicaat van het stuk dat zal worden vervaardigd en kan normaal gesproken worden samengesteld uit was, metaal of een andere niet-permanente substantie. Patronen worden gemaakt met de krimp van het aluminium in gedachten, dat als het afkoelt, het moet samentrekken, en patronen worden meestal bedekt met een dun laagje zand of andere cursussen om het patroon gemakkelijker te kunnen verwijderen na het gieten.

- Mallen maken: Wanneer het patroon is voorbereid, wordt de mal gevormd met behulp van het patroon. Het patroon wordt bedekt door een combinatie van zand en bindmiddel samen te pakken om de mal te vormen. Dit is meestal een speciaal soort zand dat wordt gecombineerd met een bindmiddel, zoals klei of hars, om het stevig te maken. Om een stevige mal rond het patroon te maken, wordt het zand stevig samengeperst zodat er ruimte overblijft waar het gesmolten aluminium zal lopen en het onderdeel zal vormen.

- Kern maken: Als het te gieten onderdeel holle uitgangen of holtes heeft, wordt het gegoten en worden de kernen gemaakt en in de holte van de mal gegoten. Bij het daaropvolgende gieten worden kernen gemaakt die gemaakt zijn van zand of een ander materiaal en die worden zo gerangschikt dat de inwendige kenmerken gewenst zijn in het uiteindelijke gietstuk.

- Smelten en gieten: Nadat de mal is voorbereid, wordt het aluminium gesmolten in een oven. Het smeltpunt van aluminium is relatief laag (variërend rond 660 o C of 1220 o F), waardoor het gemakkelijk te smelten is om te gieten. Het gesmolten aluminium wordt vervolgens langzaam door een poortsysteem of een sprue in de malholte geleid. De mal neemt de vorm van het patroon aan en het metaal vult de mal.

- Gieten en stollen: Wanneer de mal wordt gegoten, stolt het gesmolten aluminium terwijl het afkoelt. De afkoelsnelheid kan de uiteindelijke eigenschappen van het materiaal beïnvloeden, zoals de sterkte en de oppervlakteafwerking van het materiaal. Afhankelijk van de grootte en complexiteit van het gietstuk, kan het afkoelen enkele minuten tot uren duren.

- Gietvorm uit: De mal wordt afgebroken door het aluminium af te koelen en te laten stollen. Het wordt meestal handmatig of machinaal bewerkt. De mal in zand wordt gebroken en het onderdeel wordt eruit gehaald.

- Afwerking: Na het verwijderen van het onderdeel kunnen ze verdere afwerkingsprocedures ondergaan zoals zandstralen, machinale bewerking of oppervlaktebewerkingen om het de gewenste afmetingen, textuur en afwerking te geven.

Vormen van aluminium zand gieten

Het gieten van zandaluminium kan worden ingedeeld in een paar verschillende types in termen van het type gieten en in termen van het vormmateriaal. Alle types hebben unieke kenmerken die beter worden toegepast in verschillende gebruiks- en productiegebieden. Enkele van de belangrijkste categorieën van aluminium zandgietwerk zijn:

- Groen zand gieten

- Hars Zandgieten

- Vormgieten (of verloren schuim gieten)

- Bakloos zandgieten

- Dit is het Cold Box zandgieten.

- Het precisie zandgieten werd Shell Molding genoemd.

1. Groen zand gieten

Het meest voorkomende en goedkoopste type zandgieten is het groene zandgieten. Hierbij wordt een combinatie van zand, water en klei gebruikt om de mal te maken. Dit wordt gedaan door een mal te maken op vochtig of groen zand, waardoor het de kleefkracht krijgt die het nodig heeft. Mallen van groen zand zijn eenvoudig te maken, je kunt ze meerdere keren gebruiken en het duurt relatief kort om dit te doen.

Voordelen:

- Ze zijn goedkoop en kunnen gemakkelijk worden toegepast in kleine tot middelgrote productievolumes.

- Het kan gebruikt worden om grote en kleine onderdelen te maken.

- Het proces van mallen maken is eenvoudig en tijdbesparend.

- Het zand kan na elke gieting worden gerecycled.

Nadelen:

- Ongelijke textuur van het gips vergeleken met andere gietprocedures.

- De lagere dimensionale nauwkeurigheid

- Het vocht in de schimmel kan meer poreusheid veroorzaken in Can.

Toepassingen:

- Motorblokken en cilinderkoppen zijn auto-onderdelen.

- Grote industriële machines

- Verschillende onderdelen van machines

2. Hars zand gieten

Bij het harszandgieten wordt zand gemengd met een kunstmatig gevormde hars die als bindmiddel wordt gebruikt. Dit proces geeft een sterkere en permanente mal dan het groene zandproces, omdat het harsbindmiddel sterker is en de resultaten oppervlaktekwaliteit en sterkte geven. Het harszand is moeilijker, waardoor meer ingewikkelde en fijnere matrijsontwerpen mogelijk zijn.

Voordelen:

- Produceert een afwerking van hoge kwaliteit en gladde onderdelen.

- Schimmels van het superieure type worden gekenmerkt door een verhoogde tolerantie

- Maakt een hogere productiesnelheid en minder geminiaturiseerde onderdelen mogelijk.

Nadelen:

- Hogere materiaalkosten in vergelijking met groen zand

- Het uitharden van de hars kost tijd.

- Deze zijn niet geschikt voor zeer grote gietstukken.

Toepassingen:

- componenten van precisietechnologie

- Onderdelen die een hoge afwerkingsgraad nodig hebben, zoals tandwielen en turbines.

- Lucht- en ruimtevaart en auto-onderdelen.

3. Verloren Schuim Gieten (Lost Foam Casting)

Deze gietmethode wordt gebruikt om veel auto's te produceren. Het patroon neemt de vorm aan van een schuimschaal en wordt bedekt met een keramische slurry. In het traditionele proces wordt de vorm van het schuim vloeibaar gemaakt door het hete metaal om een gat te vormen dat de mal vormt. Dit is gunstig omdat het helpt om vormen te maken die anders moeilijk te maken zijn met gewone mallen.

Voordelen:

- Ik kan complexe formulieren goed maken.

- Het meesterwerk van de prachtige vormen en decoratie.

- Biedt een uitstekende afwerking, die normaal gesproken zeer weinig nabewerking nodig heeft.

Nadelen:

- Ze zijn duur in vergelijking met het traditionele proces van zandgieten.

- Neemt meer tijd in beslag omdat de keramische schaal moet uitharden.

- Het is niet toepasbaar in massaproductie.

Toepassingen:

- Een turbineblad is een onderdeel van een vliegtuig.

- Precisie medisch instrument: Het precisie-instrument van de geneeskunde

- Stukjes van kleine dingen.

4. Bakloos zandgieten

Bij bakzandgieten wordt een chemisch bindmiddel, dat niet hoeft te drogen of gebakken te worden, zandmengsel samengebonden. Het is mogelijk om de mal te maken en deze te gebruiken om het materiaal te gieten. Het zandmengsel wordt gemaakt in bakzand, dat normaal gesproken chemisch wordt uitgehard en niet door hitte, waardoor het in sommige toepassingen efficiënter wordt.

Voordelen:

- Sneller dan traditionele methoden omdat het voedsel niet wordt gebakken of gedroogd

- De oppervlaktestaten zijn op een goede manier voltooid

- Het wordt gebruikt bij de productie van kleine en middelgrote volumes.

Nadelen:

- Nou, het is niet echt het beste voor zeer grote volumes, omdat het bindmiddel tijd nodig heeft om uit te harden.

- Er is waarschijnlijk minder nauwkeurigheid mee te behalen, net als bij shell molding.

Toepassingen:

- Industriële onderdelen van klein en middelgroot formaat.

- Industrieel lassen, bijv. beugels, flens.

- De complexe vorm die in elk land is ingeschreven.

5. Zandgieten Koude Doos

Cold box zandgieten Voor de constructie van de mal wordt een koudhardend chemisch bindmiddel gebruikt. Het bindmiddel wordt gemengd met zand en het resulterende mengsel wordt in een vormkast rond een ontwerp van een kunstwerk geperst. Het zandmengsel wordt in de mal uitgehard door gas (meestal aminegas). De methode heeft het voordeel van mallen met een hoge sterkte die nodig zijn voor de productie van de meest ingewikkelde en precieze onderdelen.

Voordelen:

- Het is erg sterk en zeer nauwkeurig qua afmetingen.

- Het kan gebruikt worden bij de productie van dunwandige en complexe onderdelen.

- Helpt de gebreken van het gieten, zoals poreusheid en krimp, te minimaliseren.

Nadelen:

- Verbod op de kosten van grondstoffen

- Het heeft een speciale behandeling en parafernalia.

Toepassingen:

- Superlegering op de turbinebladen is een voorbeeld van een ruimtevaartproduct.

- Exacte onderdelen die moeten kloppen, Six-sigma engineering

- Prestaties van onderdelen autofabrikant.

6. Nauwkeurig zandgieten

Schelpvormen verwijst naar het proces waarbij een mengsel van fijn zand wordt aangebracht op een metalen patroon. Wanneer het metalen patroon verhit is, wordt fijn zand (meestal gecombineerd met een bindmiddel, bijv. natriumsilicaat) op het patroon geplaatst en wordt de warmte gelaten om het zandpatroon uit te harden. Dergelijke mallen worden in een oven gegoten. Nauwkeurigheid in dit proces is een goede oppervlakteafwerking en nauwkeurigheid in maatvoering.

Voordelen:

- Het is gemakkelijk en correct.

- Het wordt het best gebruikt voor het gieten van kleine tot middelgrote onderdelen.

- Het postgietwerk wordt minder bewerkt.

Nadelen:

- Het is duurder en tijdrovender dan groen zand gieten.

- Ze waren beperkt tot kleinere componenten met een vrij lage complexiteit.

Toepassingen:

- De fijne precisieonderdelen zijn de machineonderdelen, zoals tandwielen en kleponderdelen.

- Medische implantaten zijn ook andere zeer nauwkeurige implantaten.

- Afwerking van het oppervlak: Onderdeel van een auto dat een goede oppervlakteafwerking nodig heeft

Aluminium zandgietmaterialen

Deze komen in verschillende variëteiten volgens de materialen in aluminium zand gieten die zeer cruciaal zijn in de creatie van het eindproduct, dat sterkte en duurzaamheid definieert in aanvulling op de kwaliteit ervan. De belangrijkste grondstoffen zijn het basismetaal (aluminiumlegering), het gietzand, het bindmateriaal en de additieven. Wat zijn dat en hoe werken ze? Ik wil ze graag van dichtbij bekijken.

1. Aluminiumlegeringen

De aluminiumlegeringen zijn erg belangrijk in het proces van zandgieten omdat ze de sterkte van het eindproduct, de corrosiebestendigheid en het gietgemak bepalen. Andere minder karakteristieke legeringen zijn A356, A380 en A413, die gebaseerd zijn op het toepassingsgebied, zoals voertuig- en ruimtevaartonderdelen en de specificaties van de eigenschappen, zoals ductiliteit, vloeibaarheid en slijtvastheid.

2. Vormzand (Zand)

De holte van de mal bestaat uit zand dat gebruikt wordt bij het gieten van aluminium. Meestal wordt silicazand gebruikt omdat het een hoog smeltpunt heeft en gemakkelijk verkrijgbaar is, hoewel er ook andere soorten zand kunnen worden gebruikt, zoals chromiet- of zirkoonzand, om een grotere sterkte en nauwkeurigheid te verkrijgen. Het type zand is belangrijk voor de kwaliteit van de afwerking van het oppervlak en de thermische stabiliteit van de mal.

3. Materialen voor ordners

De bindmiddelen worden gebruikt om stevigheid te geven aan de mal als de zanddeeltjes aan elkaar worden geplakt. Klei is het meest voorkomende materiaal bij groen zandgieten, terwijl bij harszandgieten hars wordt gebruikt om meer precisie en een betere sterkte van de mal te krijgen. Deze materialen zorgen ervoor dat de mal flexibel is voor de hitte van gesmolten metaal.

4. Additieven

Additieven worden meestal aan zand of aluminium toegevoegd om bepaalde aspecten van het gedrag te verbeteren, zoals oppervlakteafwerking en sterkte, en om gebreken zoals porositeit te verminderen. De additieven zijn nodig om ervoor te zorgen dat er gietstukken van hoge kwaliteit worden gemaakt met minimale gebreken.

5. Insluiting en metalen apparaten

Aluminiumlegeringen worden gemengd met metaalelementen zoals koper, magnesium en silicium om bepaalde eigenschappen zoals sterkte, corrosiebestendigheid en hardheid te verbeteren. Ze spelen een cruciale rol in de productie van onderdelen die bestand zijn tegen schade die aanwezig is in extreme omgevingen, zoals in auto- of luchtvaartonderdelen.

6. Andere materialen die worden gebruikt in speciale gietvormen

Patronen worden gevormd en gegoten uit materialen zoals was of zelfs keramiek, waar ze worden gebruikt in een proces dat 'shell molding' of 'lost foam casting' wordt genoemd. Deze materialen zorgen voor de productie van complexe, nauwkeurige onderdelen, met name in industrieën die een beroep doen op ingewikkelde ontwerpen, bijvoorbeeld in industrieën die zich bezighouden met de ontwikkeling van hoogwaardige prestaties.

Voordelen van aluminium zandgieten

Het proces van zandgieten van aluminium heeft verschillende voordelen die de toepassing in veel industrieën verkieslijk maken:

- Kosteneffectiviteit: Zandgieten is een van de goedkopere vormen van metaalgieten, waardoor het meer geschikt is voor kleine en middelgrote series. De materiaalkosten zijn lager, omdat de zandvormen ook gerecycled kunnen worden.

- Flexibiliteit: Het is een zeer flexibele procedure die kan worden gebruikt om onderdelen van enorme variatie in maten en vormen, complexiteit te vervaardigen. Het zandgieten kan worden gebruikt om eenvoudige geometrieën en complexe ontwerpen te produceren en kan dus voldoen aan een verscheidenheid aan ontwerpeisen.

- Het is tolerant voor ingewikkelde vormen: Met aluminium zandgieten kunnen gecompliceerdere vormen worden gemaakt die andere giettechnieken niet gemakkelijk kunnen maken, zoals inwendige holtes en ondersnijdingen.

- Mogelijkheid om grote onderdelen te gieten: Bij zandgieten is het ook mogelijk om grote onderdelen te gieten, in vergelijking met andere metaalgietstrategieën die geen grote onderdelen kunnen gieten. Daarom kan het worden toegepast om grote delen van auto's of vliegtuigen te vervaardigen.

- Soort materiaal: Aluminium is niet het enige metaal dat in een zandvorm kan worden gegoten. Ook andere metalen kunnen worden gegoten (zoals koper, staal en ijzer), waardoor de fabrikant extra opties heeft als het gaat om het gewenste medium dat moet worden gebruikt om het gewenste product te maken.

- Snelle doorlooptijd: Het is het proces dat kan worden uitgevoerd in vrij korte doorlooptijden, vooral als het gaat om prototyping, omdat ze lichte tooling hebben en er zeer weinig tijd verloren gaat aan instellingsprocedures die moeten worden gevolgd.

Nadelen van aluminium zand gieten

Ondanks alle voordelen heeft aluminium zandgieten twee beperkingen:

- Slechte afwerking van oppervlakken: De oppervlakteafwerking is minder bij zandgieten in vergelijking met andere processen zoals spuitgieten. Er kunnen dan enkele bewerkingen nodig zijn, zoals machinaal bewerken of zandstralen, om het oppervlak van het onderdeel te verbeteren.

- Poreusheid: Krimpfouten of porositeit (kleine gaatjes in het gegoten materiaal) kunnen af en toe voorkomen bij zandgietwerk. Dit kan leiden tot zwakke plekken en slechtere prestaties van de onderdelen, vooral in situaties met hoge druk.

- Maattolerantie: Zandgieten is niet gebruikelijk als het om nauwe maattoleranties gaat. Zandgietwerk kan uiterst flexibel zijn, maar niet zo nauw als de toleranties die in sommige andere processen, zoals spuitgieten of verlorenwasgieten, kunnen worden bereikt. Onderdelen kunnen extra bewerkingen nodig hebben om ze aan strenge specificaties te laten voldoen.

Toepassingen van aluminium zand gieten

Aluminium zandgietwerk is toegepast in veel industrieën die complexe onderdelen vereisen die duurzaam en licht van gewicht zijn. Toepassingen: Enkele veelvoorkomende toepassingen zijn:

- Auto-industrie: Het gieten van motorblokken, cilinderkoppen, transmissiebakken enz. gebeurt meestal door gebruik te maken van aluminium zandgietwerk met hoge nauwkeurigheid. Het feit dat hiermee complexe patronen en holle ruimten kunnen worden gegenereerd, is het meest geschikte gebruik door autofabrikanten.

- Lucht- en ruimtevaartindustrie: De lucht- en ruimtevaartindustrie produceert hoogwaardige onderdelen in de vorm van lucht- en ruimtevaartmotoren, lucht- en ruimtevaartbeugels en lucht- en ruimtevaartbehuizingen waarbij gebruik wordt gemaakt van aluminium zandgietwerk. Het is ook effectief in vliegtuigen omdat de lichtgewicht eigenschap wordt gekoppeld aan de sterkte die wordt verkregen door de giettechniek.

- Industriële apparatuur: Aluminium zandgietwerk wordt vaak gebruikt bij het maken van onderdelen van industriële machines zoals pompen, kleppen en tandwielen. Deze materialen moeten duurzaam en slijtvast zijn, wat aluminium ook biedt.

- Consumentenelektronica: Elektronische producten worden achteraf ingebouwd in behuizingen die met behulp van het proces worden gemaakt, met het vermogen om warmte over te dragen en corrosie te weerstaan, waardoor een goede kwaliteit ontstaat die door aluminium wordt gewenst.

- Scheepvaartindustrie: Scheepsonderdelen in de scheepsindustrie, zoals de onderdelen van scheepsmotoren, propellers en behuizingen van verschillende scheepsuitrustingen, worden meestal gemaakt van aluminium vanwege de corrosiebestendigheid.

Toekomst van aluminium zandgieten

Er is een verandering in aluminium zandgieten als technologie en duurzaamheidsontwikkelingen veranderen.

1. Automatisering

Industrie 4.0 en automatisering zullen dingen efficiënter en nauwkeuriger maken om fouten te minimaliseren en de consistentie te verhogen met behulp van robots en real-time gegevensverzameling.

2. Geavanceerde legeringen

De prestaties van gegoten onderdelen zullen worden verbeterd door nieuwe aluminiumlegeringen met een hoge sterkte en superieure thermische eigenschappen. Dit zal vooral van toepassing zijn in de auto- en luchtvaartindustrie.

3. Duurzaamheid

De toekomst ligt in milieuvriendelijke gietprocessen, waarbij het gebruikte aluminium wordt gerecycled en de gebruikte energie en koolstofuitstoot laag zijn, waardoor het proces duurzamer wordt.

4. Integratie van 3D printen

De mallen en kernen worden 3D-geprint met complexere ontwerpen die kunnen leiden tot een kortere doorlooptijd en flexibeler kunnen zijn in de productie van de onderdelen.

5. Slimme materialen

Kleine materialen met het vermogen tot zelfgenezing en sensoren in gegoten onderdelen zullen de functionaliteit en real-time rapportage van cruciale toepassingen verbeteren.

GC Precisie Matrijs: De beste kwaliteit aluminium zand gieten oplossing die u kunt vertrouwen

Hierdoor zijn wij het vertrouwde bedrijf voor het leveren van hoogwaardige aluminium zandgietdiensten bij GC precisievorm. Met ervaring en hightech technologie voorzien we u van precisiedelen in uw exacte vereisten. We garanderen innovatieve en kosteneffectieve oplossingen, kwaliteitsproductie en efficiëntie, ongeacht of u met kleine hoeveelheden moet werken of een grote massaproductie nodig hebt. Onze klanten bevinden zich in de auto-industrie, ruimtevaartindustrie en industriële apparatuurindustrie die op ons vertrouwen om efficiënte, robuuste en snelle diensten te leveren. Als je aluminium gietstukken wilt bestellen, kies ons dan en je zult een ongeëvenaarde kwaliteit en service krijgen.

Conclusie

Aluminium zandgieten is een belangrijke productietechnologie en heeft een cruciale rol gespeeld bij de productie van lichtgewicht, duurzame en complexe onderdelen in vele industrieën. Het is betaalbaar, flexibel en maakt de productie van uitgebreide ontwerpen mogelijk. Ondanks de problemen met de oppervlakteafwerking en de afmetingen, wordt het nog steeds gebruikt voor de productie van grote hoeveelheden auto-, luchtvaart- en industriële producten. Aluminium zandgieten is veelzijdig en kosteneffectief, wat verklaart waarom de techniek nog steeds een van de productiemethoden is die fabrikanten gebruiken als ze een adequate en efficiënte techniek nodig hebben om aluminium onderdelen te produceren.

Met de juiste kennis van de belangrijke factoren in het zandgietproces, de sterke en zwakke punten van het proces, moeten industrieën weloverwogen beslissingen nemen over hoe ze dit proces kunnen benutten als het gaat om hun productievereisten.

FAQs

1. In welke sectoren werkt GC Precision Mould?

GC Precision Mould biedt de beste aluminium zandgietdiensten aan verschillende industrieën zoals de automobiel-, luchtvaart-, industriële apparatuur- en consumentenelektronica-industrie. Onze expertise ligt in de productie van precisiecomponenten die voldoen aan uw behoeften.

2. Waarom geven klanten de voorkeur aan GC Precision Mould op de markt?

Wij zijn de experts in ons vakgebied met de meest ontwikkelde technologie en aandacht voor het milieu. Onze oplossingstoepassingen zijn uniek, onze productie is efficiënt, onze prijzen zijn gunstig en we leveren bestellingen op het juiste moment, zodat elk project voldoet aan uw beste normen voor kwaliteit en effectiviteit.

3. Hoe lang duurt een gemiddeld project van een aluminium zandgietproject?

De doorlooptijd is afhankelijk van de complexiteit en de hoeveelheid gietwerk die nodig is. We werken samen met klanten om haalbare tijdlijnen op te stellen, zodat we op tijd kunnen leveren, of het nu gaat om prototypes of massaproductie, en de hoge kwaliteitsnormen kunnen handhaven.

0 reacties