Niet alleen zijn aluminiumlegeringen nu een essentieel onderdeel van het huidige productieproces, vooral in auto's, ruimtevaarttechniek en elektronica. Door hun lichte gewicht, sterkte en corrosiebestendigheid worden ze gebruikt in hoogwaardige toepassingen. Veel andere eigenschappen van aluminium zijn de recyclebaarheid van het metaal, wat leidt tot duurzaamheid in materiaalintensieve industrieën. High Pressure Die Casting (HPDC) is een van de technieken waarmee aluminium uit vele complexe vormen kan worden gevormd. HPDC biedt de mogelijkheid om details en netvormige stukken in grote volumes te produceren en is daarmee een kernonderdeel van de hedendaagse technische productie. Aluminiumlegering. Dit artikel bespreekt de classificatie van aluminiumlegeringen die meestal relevant zijn voor HPDC en rechtvaardigt de noodzaak van dit proces om complexe en hoogwaardige onderdelen te maken.

Hogedruk spuitgieten (HPDC) Wat is HPDC?

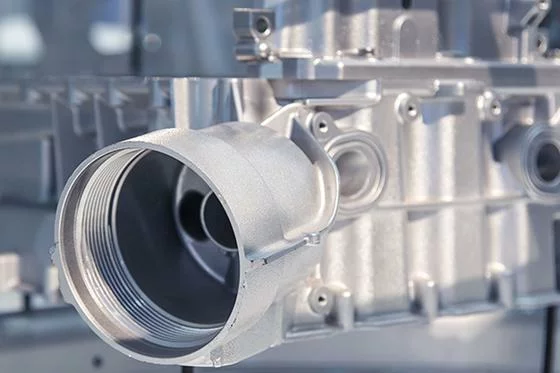

Hogedrukgieten verwijst naar een productieproces waarbij een gesmolten aluminiumlegering in een stalen mal (matrijs genoemd) wordt gespoten onder een uitzonderlijk hoge druk van 1500 tot 30.000 psi. Het gesmolten metaal komt snel in de holte van de mal terecht en koelt door de druk af om een hard en gedetailleerd stuk te vormen.

HPDC heeft belangrijke functies:

- Korte cyclustijden: Massaproductie is geschikt. Snelle cyclustijden - geschikt voor massaproductie

- Nauwkeurigheid in hoge dimensies: Dit is de manier om complexe geometrieën te krijgen

- Goede oppervlakteafwerking: Kan worden verwerkt met weinig nabewerking

- Gieten van dikke wanden: Het succesvol gieten van dikkere en efficiëntere onderdelen is niet mogelijk zonder dunwandig gieten.

Het komt veel voor in de auto-industrie (bij de productie van elementen zoals transmissiebehuizingen, motorblokken, structurele steunen en behuizingen voor EV-batterijen).

Populaire HPDC Aluminiumlegeringen

HPDC kan niet elke aluminiumlegering gebruiken. Legeringen die nodig zijn in het proces vereisen een specifieke vloeibaarheid, sterkte en drukbestendigheid. Populaire aluminiumlegeringen voor HPDC zijn:

1. Legeringen omvatten ook Al-Si (aluminium-silicium) legeringen

- De populairste groep van HPDC.

- Gietbaarheid en vloeibaarheid zijn zeer goed. Slijtvast en corrosiebestendig.

- Bijvoorbeeld: A380, A 360, ADC 12, NL AC-46000

2. Al-Si-Cu (aluminium-zilver-koper) legeringen

- Biedt betere mechanische waarden zoals treksterkte en hardheid.

- Geschikt voor motor- en aandrijflijnonderdelen die meer thermische belasting hebben.

- Referenties: A383, A390

3. Al-Mg (aluminium-magnesium) legeringen

- Heeft een superieure corrosiebestendigheid in tegenstelling tot de Al-Si-Cu legeringen.

- Sterke toename in vervormbaarheid en lichtgewicht.

- Het wordt vaak gebruikt in auto-onderdelen in de structuur.

- Sterkte, thermische geleidbaarheid, corrosiebestendigheid en kosten zijn compromissen voor elke legering. De keuze is gebaseerd op zowel de gewenste toepassing als de serviceomgeving.

Aluminium voordeel van het HPDC proces

Het vermogen van High Pressure Die Casting (HPDC) om snelheid, precisie en kosteneffectiviteit in gelijke mate te combineren, betekent dat het moeilijk te evenaren is met andere productieprocessen, zowel vandaag als in de toekomst. De belangrijkste voordelen van een dergelijke benadering, die het zo aantrekkelijk maken in de auto-industrie, ruimtevaart en consumentenelektronica, worden hieronder in detail besproken.

1. Hoge productiesnelheden

Een van de grootste voordelen van HPDC is de mogelijkheid om in korte tijd een grote hoeveelheid onderdelen te leveren. Tijdens dit proces wordt gesmolten aluminium onder hoge druk en met zeer hoge snelheden in een stalen mal gegoten, waardoor het metaal binnen enkele ogenblikken zelfs in het meest geavanceerde ontwerp kan vloeien.

- De cyclustijden zijn meestal kort, namelijk 30 seconden tot een paar minuten, afhankelijk van de complexiteit en grootte van het onderdeel.

- Dit is een van de redenen waarom HPDC bij uitstek geschikt is voor massaproductie, waar elke dag duizenden van dezelfde onderdelen worden gevraagd.

- Bijgevolg zijn de productiekosten per eenheid laag zodra de productiehoeveelheid wordt verhoogd, wat leidt tot goede schaalvoordelen, vooral voor fabrikanten.

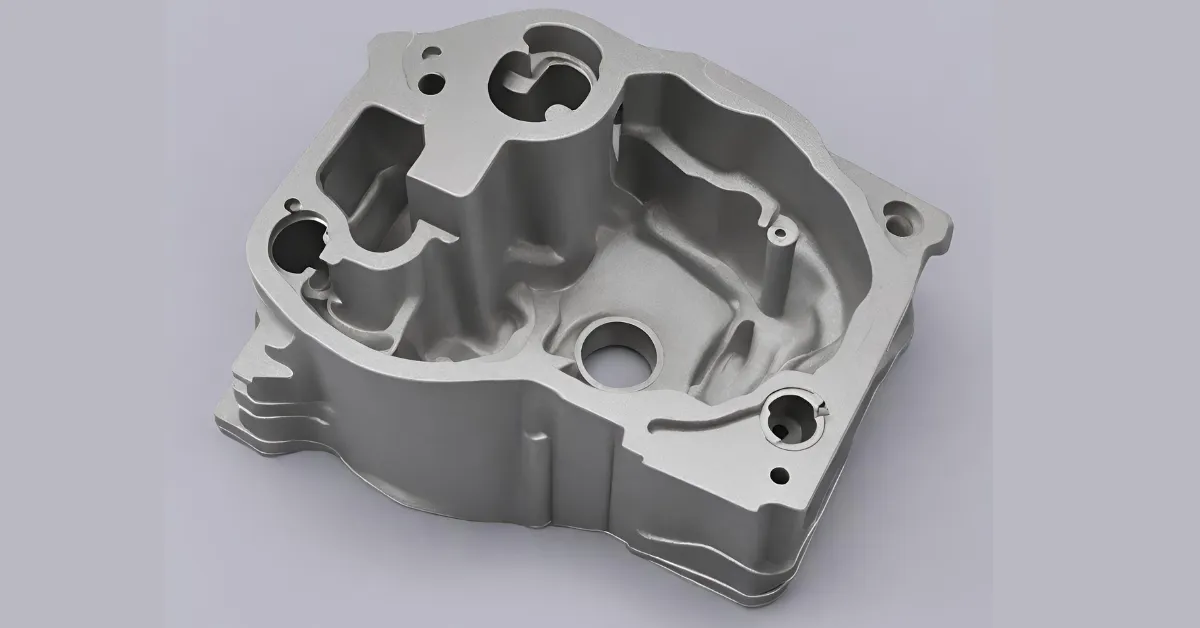

2. Netvorm Gieten

- HPDC heeft ook een reputatie op het gebied van net-shape of near-net-shape verwerking, d.w.z. dat het gegoten stuk qua vorm, grootte en detail heel dicht bij het afgewerkte stuk ligt.

- Er is heel weinig nabewerking nodig. De hoogwaardige oppervlakteafwerking van de meeste onderdelen en de afmetingen komen nauwkeurig uit de matrijs.

- Hierdoor zijn veel bewerkingen, slijpbewerkingen of oppervlaktebehandelingen overbodig, wat tijd en kosten bespaart.

- Inwendige kanalen, nokken, ribben en dunne wanden met complexe geometrieën kunnen rechtstreeks in de mal worden gegoten, zodat er geen secundaire assemblage/lassen nodig is.

3. Materiaalefficiëntie

- De materiaalefficiëntie van aluminiumlegeringen die worden gebruikt in HPDC-technologieën is uitstekend omdat deze legeringen gietbaar en zelfs recyclebaar zijn.

- De manier van gieten is altijd zo gemaakt dat er minder onnodig veel van dat materiaal nodig is, omdat er veel controle is over het metaal en het ontwerp van de mal.

- Schroot dat vrijkomt bij het garen, de runners of de overloop kan in de fabriek worden verzameld en gerecycled, waardoor materiaalverspilling tot een minimum wordt beperkt.

- Dit vermogen om omgesmolten en hergebruikt te worden zonder groot kwaliteitsverlies maakt het metaal een van de meest duurzame metalen in de gietindustrie.

- De gesloten-lus oplossing verlaagt niet alleen de kosten van grondstoffen, maar komt ook tegemoet aan de milieuduurzaamheidsagenda.

4. Extra sterkte en duurzaamheid

- De mechanische eigenschappen van de onderdelen die met de HPDC-methode zijn vervaardigd, zijn zeer goed, vooral in gevallen waarin druk wordt uitgeoefend tijdens het stolproces en deze druk wordt volgehouden.

- Afkoeling onder hoge druk resulteert in een fijnkorrelige microstructuur die gelijk staat aan meer sterkte en vermoeiingssterkte.

- Er wordt ook een hogere hardheid en dimensionale stabiliteit bereikt door de snelle afkoeling die gepaard gaat met spuitgieten.

- Aluminiumlegeringen hebben een speciale formule waardoor ze voldoen aan de sterkte-eisen van structurele auto-onderdelen zoals ophangingsarmen, beugels of zelfs crashbestendige delen.

- De mechanische prestaties kunnen verder worden verbeterd door warmtebehandeling en door verouderingsprocessen in kritieke toepassingen.

5. Dunwandigheid

- De natuurlijke sterkte-gewichtsverhouding van aluminium maakt het de optimale keuze voor dunwandige gietstukken die essentieel zijn in gebieden waar het gewicht in het ontwerp tot een minimum moet worden beperkt.

- HPDC kan wanden ondersteunen die zo dun zijn als 1-2 mm, en dit hangt af van de geometrie van het onderdeel en de legering.

- Door het gewicht van auto's te minimaliseren, draagt het lichtwandige gietwerk ook duidelijk bij aan een efficiënter brandstofverbruik en lagere emissies.

- Deze laatste eigenschap is vooral nuttig bij het ontwerpen van onderdelen voor elektrische voertuigen (EV), omdat elke gram die wordt bespaard kan leiden tot een groter bereik van de batterij.

- Hoewel ze licht van gewicht zijn, hebben deze onderdelen een grote structurele integriteit, waardoor ze passen in cosmetische en draagmogelijkheden.

Gebruik in de auto-industrie

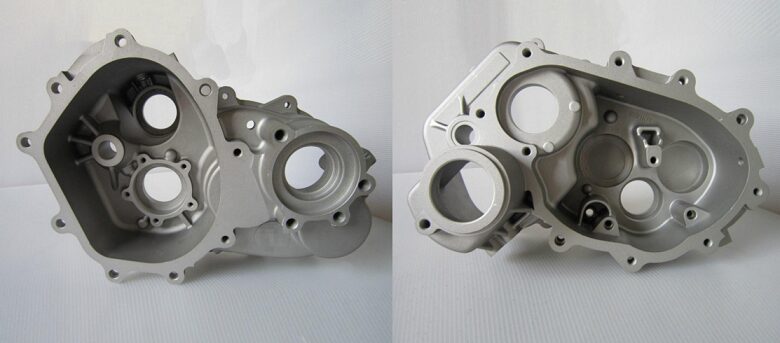

Omdat HPDC gegoten aluminiumlegeringen zo gangbaar zijn, worden ze vaak gebruikt in moderne auto's, vooral in elektrische en hybride modellen. Voorbeelden van de elementen zijn:

- Blokcilinderkoppen en motoren

- Versnellingsbakken en transmissiebehuizingen

- Koellichamen en motorsteunen

- Batterijkooien en dwarsbalken

- Dashboardstructuren en beugels

HPDC van aluminiumlegeringen neemt een centrale plaats in bij de specificatie van oppervlaktebekledingsonderdelen, nu de auto-industrie evolueert naar lichtgewicht en energie-efficiënte voertuigen.

Problemen en kwaliteitsbeheer in HPDC

High Pressure Die Casting (HPDC) staat bekend om zijn vermogen om hoge precisie te leveren, aluminium onderdelen met hoge hoeveelheden. Toch is HPDC geen proces zonder technische problemen, net als elk ander ingewikkeld productieproces. De hoge eisen die aan gegoten onderdelen worden gesteld, vereisen speciale zorg in de vorm van kwaliteitscontrole en proces om ervoor te zorgen dat dit mogelijk is, vooral in industrieën zoals de auto-industrie, lucht- en ruimtevaart en elektronica. Hieronder volgt een gedetailleerde uitleg van de belangrijkste uitdagingen en de manier waarop deze door moderne productieprocessen worden aangepakt.

Belangrijkste kwesties in Central HPDC

1. Opsluitgas (porositeit)

Porositeit kan worden beschouwd als een van de meest doordringende en onmisbare defecten in HPDC: het is een gasgat dat door het gesmolten metaal wordt opgevangen tijdens het injectie- of stolproces. Deze gaszakken kunnen kleine gaatjes achterlaten in het gegoten gedeelte.

- Factoren: Luchtinsluitingen tijdens injectie met hoge snelheid, in-line turbulentie of het vrijkomen van gassen bij het gebruik van smeermiddelen voor matrijzen en metaaloxiden.

- Impact: Verbetert de mechanische prestaties, vooral in drukdichte of zware industrieën. Het kan ook de oppervlakteafwerking bederven en problemen veroorzaken bij het lassen van onderdelen.

2. Thermische vermoeiingsmatrijzen

De vereisten voor HPDC matrijzen zijn zwaar, omdat ze in elke cyclus binnen een korte tijd worden verwarmd en gekoeld. Langdurige herhaling van dergelijke cycli leidt tot barsten, slijtage (of vervorming) van het matrijsmateriaal, een scenario dat ook bekend staat als thermische vermoeidheid.

- Oorzaken: Waar deze toestand continu aan wordt blootgesteld is gesmolten aluminium, vervolgens wordt het gesmolten aluminium gekoeld door het te besproeien met water of te sproeien met water.

- Effect: Verkort de levensduur van matrijzen en tast de oppervlakteafwerking van gietstukken aan, en verhoogt de onderhoudskosten en uitvaltijd.

3. Dimensionale variabiliteit

Een snel koelproces en een complexe matrijs kunnen leiden tot niet-uniform krimpen en stollen. Dit kan leiden tot onnauwkeurige afmetingen, kromtrekken of vervorming van het onderdeel.

- Redenen: Het niet verwijderen van gelijke hoeveelheden warmte, ongelijke matrijstemperaturen of krimpen van legeringen.

- Effect: Het moet verder bewerkt worden, of het kan afgekeurd worden omdat het niet voldoet aan de krappe tolerantie.

Procesbesturingsoplossing en hoogprofielbesturing

Om deze problemen op te lossen en te minimaliseren, is er een reeks geavanceerde hulpmiddelen en technieken die fabrikanten kunnen gebruiken om de betrouwbaarheid van processen en consistentie van de producten te garanderen.

1. Vacuüm ontwerp gieten

Het vacuüm spuitgietproces verwijdert lucht uit de matrijsholte voor het injecteren; hierdoor wordt de kans op het ontstaan van porositeit aanzienlijk verkleind.

- Voordeel: De dichtheid van het materiaal neemt toe en de mechanische eigenschappen zijn beter, vooral wanneer er structurele profielen mee worden gemaakt.

- Toepassingen: Toepassingen waarbij gebruik wordt gemaakt van las- of warmtebehandelingscomponenten (bijv. tandwielen en aandrijflijn).

2. Online procesbewaking

Nieuwe HPDC machines hebben een netwerk van sensoren en besturingen die variabelen kunnen volgen zoals inspuitdruk, metaaltemperaturen, matrijstemperaturen en koeltijd.

- Voordeel: Een afwijking wordt zo vroeg mogelijk gemeld door de operator om enkele aanpassingen te doen voordat defecten worden verholpen.

- Apparatus Incorporated: SCADA-systemen, in-die thermokoppel en feedbackloop naar injectieregeling.

3. Simulatie van matrijzenstroom

Voordat ze in werkelijkheid gaan gieten, analyseren ingenieurs het gedrag van gesmolten metaal tijdens het vullen van de matrijs met simulatiemodellen (bijv. MAGMASOFT of FLOW-3D).

- Pro: Helpt bij het optimaal afstellen van de poortsystemen, minder turbulentie en een volledig gevulde mal.

- Gebruikscases: Porositeitsgebieden, krimpfouten en gebieden met luchtinsluiting kunnen worden opgespoord voordat het gereedschap wordt gemaakt.

4. Thermische machines

De temperatuur moet goed geregeld zijn om het stollen zo homogeen mogelijk te maken; daardoor zou er minder vervorming optreden.

- Uitrusting: Koelbuizen op water- of oliebasis, matrijsverwarming, thermische spray.

- Voordeel: Het verwijdert de variatie in afmetingen en de slijtage van de matrijs, verlengt de levensduur van het gereedschap en zorgt voor een grotere consistentie.

Andere ondersteunende maatregelen

- Röntgenfoto's en CT-scans: Dit zijn niet-destructieve methoden om interne fouten zoals porositeit of insluiting te controleren.

- Druktests: Het gietstuk wordt getest om te garanderen dat het de druk aankan waaronder het zal werken. Het gaat voornamelijk om onderdelen die vloeistoffen verwerken.

- Matrijscoatings Speciale oppervlaktebehandelingen (bijv. nitreren, PVD): Je kunt de matrijs beter bestand maken tegen thermische schokken en aluminiumsolderen met speciale oppervlaktebehandelingen, gezien dat extra werk niet anders dan speciaal genoemd kan worden.

Aluminium HPDC Betrokkenheid bij de structuur van elektrische voertuigen (EV)

Nu de autosector wereldwijd snel opschuift in de richting van elektrische auto's, heeft de combinatie van HPDC (High Pressure Die Casting) op basis van aluminium een strategische dimensie gekregen. In tegenstelling tot conventionele voertuigen zijn EV's extreem gevoelig voor hun gewicht en het gebruik van lichtgewicht materialen draagt bij tot een groter rijbereik, een hogere efficiëntie en het compenseren van het extra gewicht van batterijpakketten. Aluminium HPDC heeft het ideale antwoord en maakt de productie mogelijk van gesofisticeerde, lichtgewicht onderdelen die zowel aan de structurele als esthetische eisen voldoen.

De grote structurele gietstukken, ook bekend als megagieten, zijn een van de meest effectieve toepassingen. Dit zijn enorme aluminium secties uit één stuk die een reeks gelaste of geboute stalen secties vervangen. In enkele recente EV-platforms giet HPDC bijvoorbeeld een volledige achterste structuur van de onderkant van de auto uit één stuk. Dit helpt om enkele kilo's te besparen in het gewicht van het voertuig, maakt de assemblage eenvoudiger en verbetert de structurele stijfheid.

Ook vinden sommige zeer gevoelige EV-onderdelen hun weg naar toepassingen zoals accubakken, motorbehuizingen, omvormerbeugels en thermische managementplaten gemaakt van aluminium HPDC. Dergelijke elementen moeten niet alleen licht zijn, maar ook een goede thermische geleiding hebben met corrosiebestendigheid, wat kan worden bereikt in een aluminiumlegering. Koelkanalen, montagefuncties en verstevigingsribben kunnen in het gietstuk worden ingebouwd, zodat er minder nabewerking en extra stukken nodig zijn.

Met de voortdurend veranderende ontwerpen van EV's betekent de veelzijdigheid van HPDC dat fabrikanten onderdelen snel kunnen aanpassen en hun productie van die onderdelen kunnen verhogen om te voldoen aan de behoeften van nieuwe batterij-lay-outs of motor-locaties. Met alle andere factoren, zoals de recycleerbaarheid en energie-efficiëntie van aluminium, profileert HPDC zich als een facilitator van de toekomst van elektrische mobiliteit.

Duurzaamheid en milieuprestaties van aluminium HPDC

De integratie van aluminium hogedrukgietwerk (HPDC) in de hedendaagse productie is niet alleen een aanvulling op de algemene efficiëntie van de productie, maar gaat ook hand in hand met de internationale inspanningen om het milieu te beschermen. Met de inspanningen van industrieën om emissies te verminderen en afval te behouden, heeft aluminium HPDC bewezen een uiterst wenselijke benadering te zijn van milieuvriendelijke productie.

Recycling van aluminium in HPDC

Aluminium is van nature milieuvriendelijk omdat het uitzonderlijk gemakkelijk kan worden gerecycled. Verrassend genoeg verbruikt het recyclen van 1 kg aluminium 95 procent minder energie dan het maken van het lichte metaal uit ruwe bauxieterts. Het HPDC proces kan een bijna gesloten kringloopsysteem hebben, wat inhoudt dat het schroot dat is ontstaan tijdens de verwerking van overtollig materiaal (sprues en runners) wordt verzameld, omgesmolten en ter plekke opnieuw wordt verwerkt. Dit vermindert het gebruik van grondstoffen en heeft een aanzienlijk effect op het verminderen van de milieu-impact van gietprocedures.

Lichtgewicht en brandstofefficiëntie

Gewichtsreductie is erg belangrijk in de auto-industrie als maatregel om het brandstofverbruik te verbeteren en de uitstoot te verminderen. HPDC-onderdelen van aluminium wegen tot 60 procent minder dan hun stalen equivalenten en stellen autofabrikanten in staat om auto's te bouwen die minder gas verbruiken of het bereik van elektrische auto's vergroten. Onderzoek toont aan dat elke afname van 10 procent in het gewicht van het voertuig zich vertaalt in een toename van 6-8 procent in brandstofbesparing, en lichtgewicht aluminium componenten temper-seal-cell geëxtrudeerd zijn de sleutel tot schoner transport.

Vermindering van koolstofemissies binnen de levenscyclus van een product

Duurzaamheid in gieten draait niet alleen om het productieproces. De koolstofuitstoot tijdens de levensduur van voertuigen is lager wanneer deze aluminium onderdelen bevatten. Bovendien wordt de koolstofintensiteit van aluminium onderdelen drastisch verlaagd met HPDC-infrastructuren die gebruikmaken van hernieuwbare energiebronnen bij het smelten en gieten. Dergelijke winsten helpen om te voldoen aan de steeds strengere milieunormen en ecologische bedrijfsdoelstellingen.

Schonere, groenere gieterijen

Groene productie wordt ook toegepast in moderne HPDC-gieterijen in de vorm van waterrecycling, emissiefiltersystemen en intelligente energieoplossingen. Dergelijke maatregelen minimaliseren de ecologische impact van het gieten van grote volumes en plaatsen HPDC als een van de essentiële processen in de verschuiving naar groenere industriële gemeenschappen.

Conclusie

Gebruik van beide aluminiumlegeringen en het HPDC-proces hebben de moderne productie-industrie getransformeerd, vooral in de auto-industrie en de elektronica-industrie. Aluminium, dat een lichtgewicht materiaal is, plus de prestatiekwaliteiten van aluminium en de toevoegingen van HPDC massaproductiemogelijkheden, is een krachtige combinatie die voldoet aan de hoge prestatiebehoeften van vandaag de dag. Met de verandering van legeringinnovatie en gietapparatuur zouden we een hogere mate van effectiviteit, duurzaamheid en ontwerpkracht moeten hebben voor dit kritieke duo.

0 reacties