Voor de autofabricage zijn verbeterde efficiëntie, prestaties en gewicht nu belangrijke vereisten in plaats van keuzes. De meeste van deze prestaties worden mogelijk gemaakt door spuitgieten van aluminium. In het bijzonder is spuitgieten van aluminium voor auto's nu van vitaal belang voor het maken van sterke en lichtgewicht onderdelen die nodig zijn voor alles van sedans tot zware vrachtwagens. Omdat zowel elektrische als brandstofefficiëntie een grote rol spelen bij het maken van auto's, moeten ingenieurs en fabrikanten meer aandacht besteden aan gietstukken voor de auto-industrie.

Wat is spuitgieten van aluminium voor auto's?

In aluminium spuitgietwerkGesmolten aluminium wordt onder hoge druk in een stalen mal geduwd. Nadat het aluminium gestold is, biedt het een onderdeel dat dezelfde nauwkeurigheid heeft en herhaalbaar is wanneer dat nodig is. Hoewel productiefabrieken overal kwaliteitscontrole gebruiken, springt het gebruik ervan in de automobielsector eruit.

Dankzij spuitgietwerk voor auto's kunnen fabrikanten onderdelen maken die zowel veerkrachtig als veel lichter zijn dan vergelijkbare onderdelen van staal. Dit is de sleutel tot het verbeteren van het brandstofverbruik van een voertuig en het verlagen van schadelijke emissies.

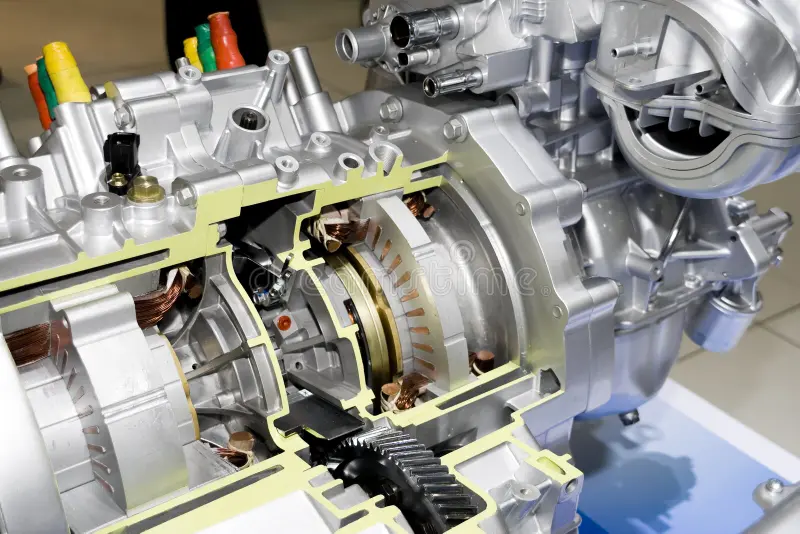

Toepassingen van autospuitgieten

Het maken van veel voertuigonderdelen is tegenwoordig afhankelijk van spuitgieten van aluminium. Dit omvat ten minste:

- Beide soorten overdrachtsgevallen

- De toppen van cilinders

- De kofferbak wordt het motorblok genoemd.

- Ook bekend als controle-armen:

- Frames die een gebouw ondersteunen

Gegoten auto-onderdelen zijn uniek omdat ze met grotere nauwkeurigheid gemaakt kunnen worden en gemakkelijk herhaald kunnen worden. De mogelijkheid om dunwandige structuren te maken met gedetailleerde ontwerpen die zeer weinig machinale bewerking vereisen, is een belangrijk voordeel.

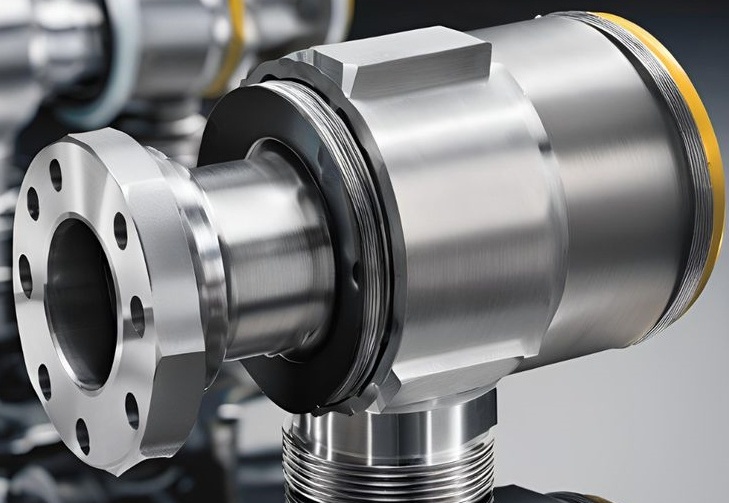

Stabiliteit en werk van kader

Kritische auto-onderdelen worden meestal gekozen als "autogietstukken", gewoon omwille van hun structurele integriteit. Deze onderdelen bieden veel voordelen, zoals mechanisch sterk zijn, goed warmte geleiden en niet corroderen - kwaliteiten die nodig zijn in alle onderdelen van een automotor. Spuitgieten onder hoge druk zorgt ervoor dat onderdelen niet breken onder de druk van normale bewerkingen.

Met geavanceerde simulatietools kunnen ingenieurs "spuitgietonderdelen voor auto's" maken die de manier verbeteren waarop materialen bewegen, worden gekoeld en stollen. Door deze controle hebben de onderdelen minder defecten, minder porositeit en een betere weerstand tegen stress.

Waarom aluminium?

Aluminium wordt gebruikt omdat het verschillende belangrijke doelen dient. Omdat aluminium een derde lichter is dan staal, verbetert het direct de brandstofefficiëntie en helpt het minder emissies te produceren. Naast gewichtsbesparing is aluminium bestand tegen zowel grote hitte als corrosie, waardoor het de juiste keuze is voor onderdelen in dergelijke omgevingen.

De meest gebruikte aluminiumlegeringen voor spuitgietwerk voor auto's zijn A360, A380 en ADC12. Dankzij hun chemische samenstelling zijn deze legeringen sterk, flexibel in de lucht en gemakkelijk in mallen te gieten. De soepele bewerking van aluminium maakt de taken na de bewerking minder duur.

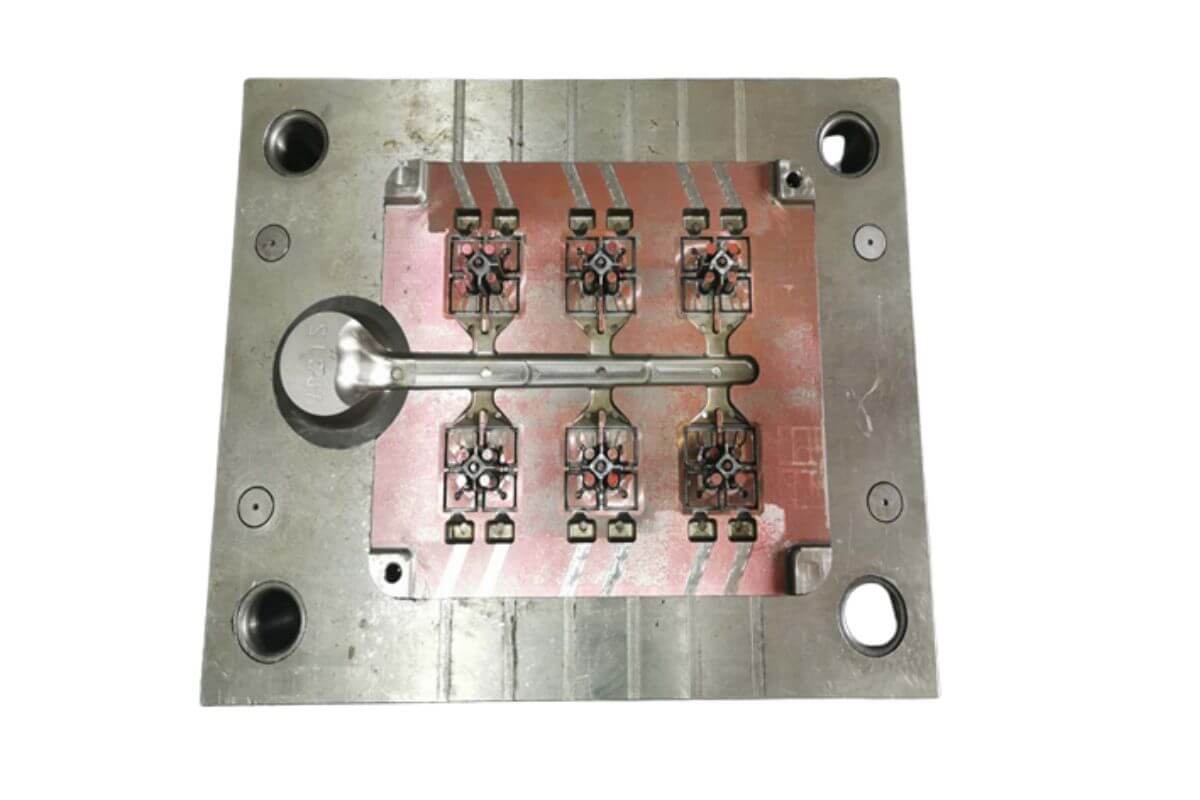

Hoe productie werkt

De workflow voor het spuitgieten van aluminium voor auto's bestaat uit de volgende stappen:

- Het ontwerp van een matrijs wordt op bestelling gemaakt, volgens de geometrie en het gebruik van het onderdeel.

- Aluminium wordt verhit en in een matrijs gebracht onder een druk van 10.000 tot 30.000 psi.

- Nadat elk onderdeel is gemaakt, koelt het af en stolt het in de matrijs voordat het wordt vrijgegeven.

- In dit stadium wordt extra materiaal (bekend als flash) verwijderd en kan het onderdeel verder bewerkt of opnieuw gecoat worden.

Door de verbeterde automatisering en robotica zijn er nu minder arbeiders nodig om gietstukken voor de auto-industrie in grote volumes te produceren en is de kwaliteit in de hele toeleveringsketen gegarandeerd.

Ontwerp van technische systemen en procesontwikkeling

De manier waarop aluminium spuitgietcomponenten presteren, lang meegaan en overeenkomen met hun ontwerp in de auto-industrie wordt grotendeels beïnvloed door hoe goed het proces wordt beheerd. Alle controle- en actiepunten tijdens het spuitgieten van aluminium voor auto's moeten zorgvuldig worden ontworpen en gecontroleerd om te garanderen dat de producten voldoen aan de strenge regels van autofabrikanten overal ter wereld.

1. Injectiedruk

Bij hogedrukgietprocessen wordt de druk tussen 100 MPa en 200 MPa (14.500 tot 29.000 psi) gehouden. De druk op grote onderdelen zoals transmissiebehuizingen of accubakken kan oplopen tot 250 MPa. Het onderzoek vereist dat de druk op deze niveaus toeneemt.

- Vul holtes met dunne wanden zeer snel.

- Voorkom dat voedsel te vroeg hard wordt

- Ontdoe het metaal van gas en eventuele gaten of poriën

De optimale druk wordt bepaald op basis van onderdeeldetails, de matrijzenset en dikte, waardoor toepassingen voor de auto-industrie mogelijk zijn met wanden van 1,5 mm tot 4 mm.

2. De smelttemperatuur en het hele verwarmingsproces regelen

Het gieten van aluminiumlegeringen zoals A380, A36,0 en ADC1 gebeurt meestal bij temperaturen van 660°C tot 710°C. De controle moet nauwkeurig zijn omdat anders defecten kunnen optreden, waaronder de hierboven genoemde.

- Koude sluitingen worden veroorzaakt door een zeer lage temperatuur.

- Te veel krimp en meer luchtzakken (werken bij te hoge temperatuur)

Temperaturen in de matrijs zijn ook erg belangrijk en worden meestal geregeld tussen 180°C en 250°C, met behulp van systemen die op olie of water werken. Door de matrijstemperatuur constant te houden, wordt matrijsslijtage vroegtijdig gestopt en komt elk onderdeel in een complexe vorm er hetzelfde uit.

3. Cyclustijd

Cyclustijd speelt een belangrijke rol in zowel de productiviteit als de kosten van hoog-volume aluminium spuitgietwerk voor de automobielindustrie. De meeste projecten worden voltooid met een gemiddelde cyclustijd tussen:

- Voor deze onderdelen moet je rekenen op een duur van 25-45 seconden.

- De coatings zijn in 60-90 seconden aan te brengen op belangrijke onderdelen zoals frames en EV-batterijhouders.

Deze cyclus werkt als volgt:

- Gebruik voor injectie 0,1-0,3 seconden.

- Geef je tanden de tijd om minstens twee en hoogstens vijf seconden aan de fluoride blootgesteld te worden.

- De stollingsmethode verschilt per onderdeelvolume en koelontwerp.

- De uitwerper plaatst de matrijs en spuit het metaal er snel uit terwijl je aan de hendel draait.

Het gebruik van simulatiesoftware is belangrijk om de cyclustijd te versnellen met behoud van de productiekwaliteit.

4. Levensduur en regelmatige verzorging

Afhankelijk van de complexiteit van het onderdeel, de extreme hitte in de matrijs en het type gereedschapstaal dat wordt gebruikt, werkt een matrijs in automotoren doorgaans 100.000 tot 200.000 shots voordat hij wordt vervangen. Om de 10.000-20.000 gietbeurten heeft de machine vaak onderhoud nodig om storingen te voorkomen die worden veroorzaakt door:

- Vermoeidheid door hitte

- Kraken

- Wanneer regen of bewegend water delen van sediment verwijdert.

- Magische flitsgeneratie

Diffusiemethoden zoals PVD (Physical Vapor Deposition) of nitreren worden regelmatig toegepast om gereedschap langer mee te laten gaan.

5. Temperatuurregeling

De cyclustijd verkorten en controleren hoe onderdelen afkoelen gebeurt het best door te zorgen voor efficiënte koeling tijdens het gietproces. De meeste hedendaagse matrijzen bevatten het volgende:

- Koelingkanalen in de vorm van conforme geometrie zijn gemaakt voor nauwkeurig temperatuurbeheer.

- Baffle- en bubblersystemen worden gebruikt om lokale hotspot-temperaturen te handhaven.

- De matrijstemperatuur kan in realtime worden bewaakt met thermokoppels en infraroodsystemen.

Geavanceerde systemen houden de temperatuur van elke matrijssectie dicht bij elkaar door de lus te sluiten en de water- of olietoevoer tijdens het gebruik herhaaldelijk aan te passen.

6. Hoe onderdelen worden gemeten en gewogen

De auto-industrie kent een breed scala aan kleine en grote gegoten onderdelen. Voorbeelden zijn onder andere:

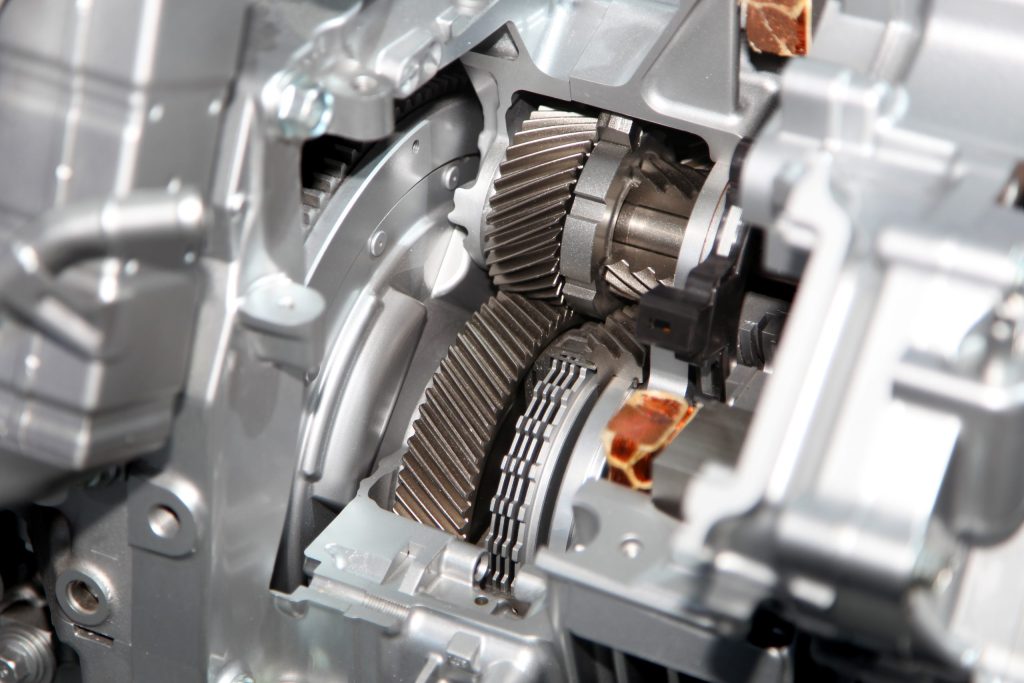

| Deel | Grootte bij benadering | Gewicht | Wanddikte |

| Transmissiebehuizing | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Motorsteun | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Batterijlade (EV) | 1.200 x 1.000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Beugel of schakelarm | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

Bij deze onderdelen is design for manufacturability (DFM) vooral belangrijk omdat dunwandige gietstukken meestal lastig zijn bij andere methoden, maar eenvoudig bij hogedrukgieten.

7. Maattoleranties

Met spuitgieten zijn zeer nauwkeurige onderdelen mogelijk. Toleranties van +/- 0,1 mm tot +/- 2,5 mm kunnen meestal worden bereikt bij spuitgieten van aluminium.

- Voor lengtes kleiner dan 25 mm zijn de toleranties maximaal ±0,1 mm.

- ±0,2 mm bij toepassing op voorwerpen met afmetingen van 25 tot 100 mm

- Vlakheid kan zo laag worden gehouden als 0,3 mm over 300 mm

- Alle lagerzittingen moeten een rondheidstolerantie van 0,05 mm hebben.

CNC-bewerking of ruimen kan worden overgeslagen, tenzij het pasvlak een tandwiel, lagerhuis of kritisch afdichtingsgebied is.

8. Het doel is ook om porositeitscontrole en vacuümsystemen te hanteren.

Bij spuitgieten vormt porositeit vaak een groot probleem. Daarom zijn vacuümgestuurde spuitgietmachines nu standaard in de meeste productiecellen van auto's om lucht uit de matrijsholte te verwijderen voordat er vloeibaar metaal wordt toegevoegd. De meeste vacuümsystemen zijn ingesteld tussen 30 en 80 mbar.

- Vermindert de kans dat gaszakken vast komen te zitten

- Verbetert het gemak waarmee een gietstuk kan worden verbonden door lassen

- Helpt de sterkte tegen herhaalde belasting te verbeteren

Poreuze defecten worden bijna geëlimineerd in structuurkritische onderdelen door gebruik te maken van spuitgiet- en rekgietprocessen.

9. Selectie van legering

Alle legeringen die worden toegepast in spuitgietwerk voor auto's hebben verschillende functies.

- A380: Wordt in het grootste aantal gevonden; gemakkelijk in onderdelen te vormen, sterk en heeft een hoog warmtegeleidingsvermogen.

- A360 biedt een betere weerstand tegen corrosie, waardoor het vaak wordt gebruikt voor hoogwaardige technische doeleinden.

- ADC12: Alom bekend in Azië omdat hij hetzelfde werkt als de A380, maar hij is soepeler en rijdt met gemak.

- AlSi10Mg wordt gebruikt in EV-onderdelen vanwege zijn sterke en langgerekte eigenschappen.

De microstructuur wordt opzettelijk gewijzigd door TiB₂ toe te voegen en gewijzigde eutectische siliciumfasen te gebruiken, die beide de ductiliteit verhogen.

Geavanceerde technologie voor procesintegratie

Tegenwoordig verbinden gieterijen aluminium spuitgietwerk met technologie zoals in-die sensoren, gesloten lussen en digitale tweelingen. Deze systemen maken het mogelijk om uw campagnes in realtime te verbeteren of te stimuleren.

- Gegevens over de injectiesnelheden van de eerste en tweede fase

- Hoe goed je de mal smeert

- Plunjersnelheid

- Bepaal zorgvuldig hoe lang je de druk erop houdt.

Dankzij deze fijne controle kunnen processen gemakkelijk worden herhaald en is er minder uitval voor autoprogramma's die elk jaar miljoenen "spuitgietonderdelen voor auto's" nodig hebben.

Eigenschappen en hardingsprocessen van aluminiumlegeringen

Kennis van de metallurgie van aluminiumlegeringen is nodig voor goede resultaten bij spuitgieten. Wanneer aluminium onder hoge druk wordt gespoten en snel afkoelt, bevriest het zo snel dat de stolling niet in evenwicht is, waardoor de microstructuur, eigenschappen en defecten van het metaal worden gevormd.

Belangrijke indicatoren voor verharding.

- De tijd die nodig is voor het stollen ligt tussen de 1,5 en 8 seconden, afhankelijk van hoe dik het gietstuk is en hoe snel het is afgekoeld.

- De korrelgrootte wordt gemeten van 5-50 µm en wordt beïnvloed door de koelsnelheid en door korrelverfijners.

- Bij sterke toepassingen moet de afstand tussen secundaire dendrietarmen kleiner zijn dan 30 µm voor betere trek- en vermoeiingsprestaties.

- Korrelverfijners van het Al-Ti-B type zijn nuttig omdat ze gereedschap taaier en minder poreus maken. Daarnaast wordt eutectisch silicium in Al-Si legeringen verfijnd met Sr (strontium), waardoor het beter gevormd of uitgerekt kan worden.

Veelvoorkomende problemen en hun oplossingen

Gieten van aluminium leidt echter nog steeds tot een klein aantal defecten. Het opsporen van de belangrijkste redenen voor fouten en het kiezen van de juiste oplossingen maakt de kwaliteitscontrole van auto's efficiënt.

| Defect | Oorzaak | Mitigatie |

| Gas porositeit | Opgesloten lucht, onvoldoende ventilatie | Gebruik vacuümgieten, optimaliseer ventilatieontwerp |

| Koud sluit | Lage smelt- of matrijstemperatuur, slechte vloei | Verhoog de temperatuur, herontwerp de poortlocatie |

| Krimp porositeit | Ongelijkmatige stolling, dikke secties | Koelkanalen aanpassen, toevoersystemen toevoegen |

| Flash | Overmatige druk of een versleten matrijs | Matrijs onderhouden, klemming optimaliseren |

| Die solderen | Hechting van de legering aan de matrijs | Gebruik de juiste matrijscoating en regel de temperatuur |

| Inclusief | Oxidevervuiling, vuile smelt | Gebruik ontgassing (Ar borrelen), filtratie |

CpK-onderzoeken en Paretodiagrammen worden regelmatig gebruikt om te ontdekken waar defecten optreden en om de acties te rangschikken die nodig zijn om ze te verhelpen.

Simulatie en herziening van het matrijsontwerp

Momenteel zijn geavanceerde spuitgietprocessen opgebouwd rond CAE-tools (Computer-Aided Engineering). Ingenieurs testen hun ontwerpen digitaal met software voordat ze onderdelen maken.

Bekende softwareplatforms worden door veel ontwikkelaars gebruikt.

- MAGMASoft

- Flow-3D Gegoten

- ProCAST

- AnyCasting

Simulatiemodel:

- Het gedrag van gesmolten aluminium als het beweegt

- De beweging van de vaste rand van het polymeer en de temperatuurverandering in de smelt

- Waarschijnlijkheid poreusheid

- De manieren waarop lucht vast komt te zitten in de pijpleiding

- Spanning en buiging die achterblijven in de matrijs na de productie van het onderdeel

Met virtuele iteratie kunnen matrijsontwerpers problemen opsporen en oplossen zonder dat ze het gereedschap hoeven te maken, waardoor zowel tijd als geld wordt bespaard in zowel prototype als productie.

Het gebied van oppervlaktetechniek, gevolgd door nabewerking

Hoewel spuitgieten resulteert in een uitstekende vorm en uiterlijk (Ra ~1,6-3,2 µm), moeten er vaak extra oppervlaktebehandelingen worden gebruikt voor gebruik of uiterlijk.

Gebruikelijke nabewerkingen:

- Stralen helpt bij het verwijderen van vlammen en oxideaanslag.

- Nauwkeurig gecontroleerde oppervlakken zoals boringen en vlakheidskritieke oppervlakken worden gemaakt met CNC-verspaning.

- Verhoogt de corrosiebestendigheid van chassis- of exterieuronderdelen en is anodiseerbaar.

- Voegt stevigheid en een goede afwerking toe aan het zichtbare deel van de fiets.

- Impregneren: Kleine gaatjes vullen met hars om een onderdeel af te dichten zodat er geen vloeistoffen doorheen kunnen (zoals oliepannen)

Aandachtspunten bij assemblage en verbinding

Gegoten aluminium onderdelen komen vaak in contact met andere metalen, plastic materialen of verschillende elektronische assemblages. Engineeringteams moeten bestaan uit:

- Een verschil in CTE van materialen

- Het gevaar van galvanische corrosie, meestal geassocieerd met magnesium en stalen bevestigingsmiddelen

- Legeringen met een hoog siliciumgehalte, zoals A380, zijn moeilijk te lassen.

- Meestal worden schroefdraadinzetstukken geplaatst met hitte of een ultrasone procedure omdat aluminium zo zacht is.

- Structurele assemblages kunnen worden gelast met stiftlassen, gelijmd of met wrijvingsroerlassen (FSW).

Daarnaast kan EMI-afscherming voor EV-batterijbehuizingen en motorbehuizingen worden aangebracht door ze rechtstreeks te galvaniseren of te coaten.

Fabrieksmatige gietcellen en automatisering

Autogieterijen hebben geautomatiseerde spuitgietcellen die zowel snelle als gecontroleerde bewerkingen aankunnen.

- De mogelijkheden voor spuitgieten met een koude kamer variëren van 350 tot 4.000 ton sluitkracht.

- Dit worden robotarmen voor het afzuigen van onderdelen genoemd.

- Smeerspuiten zijn een soort apparatuur.

- Vacuümsystemen

- Bedieningspanelen die in realtime actief zijn

Alle cellen zijn ontworpen om takttijd en OEE te volgen en produceren gemiddeld 250-500 onderdelen per uur, afhankelijk van de grootte van de onderdelen.

Laser profilometers, wervelstroomtasters en vision camera's worden inline gebruikt om te controleren of alleen onderdelen die aan de eisen voldoen naar de downstream productielijnen worden gestuurd.

Normen en certificaten industrie

Door te voldoen aan internationale normen voldoen gegoten auto-onderdelen gegarandeerd aan zowel prestatie- als veiligheidseisen. Deze bevindingen worden vaak vermeld in:

- Giettoleranties worden uitgelegd in ISO 8062.

- Kwaliteitsmanagement in de auto-industrie valt onder IATF 16949.

- ASTM B85 is de officiële standaard voor gietstukken van aluminiumlegeringen.

- Chemische samenstellingen maken deel uit van SAE J452.

- Het goedkeuringsproces voor productieonderdelen (Production Part Approval Process of PPAP) maakt deel uit van het AIAG-systeem.

Bevestigingen van remsystemen en ophangingsknooppunten zijn zulke veiligheidskritische onderdelen dat CT-scanning en volledige traceerbaarheid moeten worden gebruikt.

Hoe ondersteunt Automotive Aluminium Die Casting de industrie?

1. Gewichtsvermindering

Hoe minder gewicht je voertuig heeft, hoe efficiënter de brandstof en hoe lager de CO2-uitstoot. Met aluminium onderdelen gemaakt door "spuitgieten voor auto's" weegt het voertuig uiteindelijk minder, maar is het niet minder sterk of bruikbaar.

2. Maximale productie-efficiëntie

De massaproductie van onderdelen gebeurt het best met spuitgieten. Wanneer de matrijzen zijn gemaakt, kunnen de geproduceerde onderdelen honderdduizenden bedragen met slechts zeer kleine wijzigingen. Daarom is spuitgieten voor auto-onderdelen een kosteneffectieve oplossing voor grootschalige autoproductie.

3. Nauwkeurigheid van de afmetingen

Producten van aluminium spuitgietwerk zijn zeer nauwkeurig, zodat er na het gieten weinig meer bewerkt hoeft te worden. Daardoor stijgt de productiviteit van de lijn en dalen de productiekosten.

4. Ontwerpflexibiliteit

Met de huidige CAD- en simulatiesoftware kunnen ontwerpers complexe onderdelen maken die zowel gebruikt als geproduceerd kunnen worden. Deze hoge mate van ontwerpflexibiliteit betekent dat ingenieurs verschillende onderdelen in één gietstuk kunnen samenvoegen, waardoor zowel het gewicht als de assemblagetijd afnemen.

Zorg voor het milieu en recycling

Autofabrikanten leggen tegenwoordig meer nadruk op duurzaamheid. Ook hier laat aluminium sterke prestaties zien. Ongeveer 90% van het gegoten aluminium kan worden gerecycled. Schroot dat vrijkomt bij het maken van "autogietstukken" kan opnieuw worden gesmolten en werkt nog steeds even goed als de eerste keer.

Het spuitgieten van auto-onderdelen met gerecycled aluminium vermindert de impact van de industrie op het milieu aanzienlijk, omdat er slechts 5% van de energie nodig is die wordt gebruikt om primair aluminium te maken.

Problemen voor de industrie

Toch zijn er enkele problemen die gepaard gaan met spuitgietwerk van aluminium voor de auto-industrie. Slijtage, porositeit en thermische vermoeidheid zijn gebruikelijke problemen die zowel de kwaliteit van onderdelen als de levensduur van gereedschappen kunnen verminderen. Toch helpen nieuwe onderzoeken en ontwikkelingen op het gebied van vacuümgieten, persgieten en betere matrijscoatings regelmatig om deze problemen op te lossen.

De spuitgietindustrie voor auto's lijkt klaar voor groei, vooral omdat EV-fabrikanten vertrouwen op spuitgietaluminium voor hun accu's, motoren en chassisonderdelen. Tesla en andere bedrijven hebben bewezen dat gigagieten grote auto-onderdelen kan produceren met één enkele spuitgietmachine, wat het aantal benodigde onderdelen vermindert en de assemblage versnelt.

De groei van de auto-industrie zal afhangen van de prestaties van gietstukken, die innovatie bieden door zowel mechanische kwaliteit als lichtgewicht voordelen te combineren.

Conclusie

Tegenwoordig zijn autofabrikanten altijd op zoek naar manieren om de prestaties van hun voertuigen te verbeteren, geld te besparen en het milieu te beschermen. Spuitgieten van aluminium voor auto's is de voorkeursmethode om sterke en lichtgewicht onderdelen in grote volumes te maken. Met behulp van spuitgieten voor de auto-industrie kunnen autofabrikanten een zuiniger brandstofverbruik en betere rijeigenschappen realiseren en hun productieproces vereenvoudigen. Het spuitgieten van auto-onderdelen wordt strategisch gebruikt, niet als een rage, maar als een belangrijke verandering in de manier waarop de huidige voertuigen worden gemaakt. Met elke hogedrukinjectie veranderen gietstukken voor auto's de richting van mobiliteit, van onderdelen in de aandrijflijn en het chassis.

FAQs

1. Wat is de gebruikelijke temperatuur waarbij aluminium spuitgietwerk wordt uitgevoerd in de auto-industrie?

Temperaturen voor het gieten van aluminiumlegeringen variëren van 660 °C tot 710 °C, afhankelijk van het type. Maatvastheid en optimale stolling vereisen controle van de matrijstemperaturen rond 180°C tot 250°C.

2. Welke soorten defecten komen voor in spuitgietonderdelen voor auto's en hoe worden ze aangepakt?

Standaard voorbeelden van defecten zijn gasporositeit, koude sluitingen en krimpholtes. Sommige van deze problemen worden aangepakt met vacuümgesteund gieten, zorgvuldig ontwerp van poorten, nauwkeurige temperatuurregeling en simulatieprogramma's tijdens het maken van de matrijs.

3. Hoe dicht komen aluminium spuitgietproducten bij de exacte afmetingen?

Spuitgieten onder hoge druk resulteert in toleranties van ±0,1 mm voor afmetingen kleiner dan 25 mm en ±0,2 mm voor grotere afmetingen. Bij assemblages voor auto's moeten zowel de vlakheid als de concentriciteit zeer nauwlettend in de gaten worden gehouden.

4. Kunnen aluminium spuitgietonderdelen gebruikt worden in het ontwerp van elektrische voertuigen (EV)?

Ja. Vanwege zijn lichtheid, warmtegeleiding en recyclebaarheid wordt spuitgietaluminium gebruikt in EV's als behuizingen voor batterijen, motoren en omvormers.

5. Welke legeringen worden het vaakst gebruikt bij het maken van gegoten onderdelen voor auto's?

Je zult merken dat A380, ADC12 en AlSi10Mg populaire legeringen zijn. Omdat ze goed gieten, een goede verhouding tussen sterkte en gewicht hebben en bestand zijn tegen corrosie, zijn ze perfect voor hoogwaardige auto-onderdelen.

0 reacties