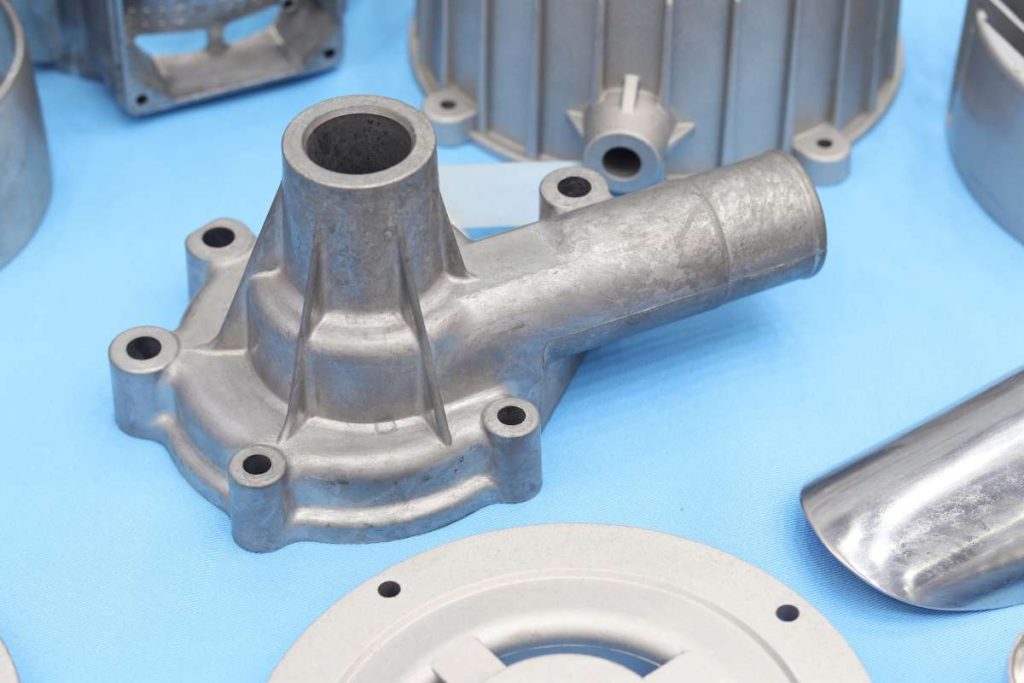

Hoe krijg je perfecte aangepaste aluminium spuitgieten?

Deze blog helpt je om perfecte aangepast spuitgietwerk. Leer hoe RFQ's helpen bij het vinden van prijzen. Zie hoe CAD helpt bij het ontwerpen van onderdelen. CNC-machines begrijpen voor nauwkeurig snijden. Leren over mallen en metaalspecificaties.

Krijg meer informatie over A380, AZ91 en andere legeringen. Elke stap zorgt voor geweldige onderdelen. Deze blog laat alle stappen zien. Laten we samen perfecte onderdelen maken!

Wat is Matrijzengieten op maat?

Spuitgieten op maat maakt metalen onderdelen speciaal. De matrijs vormt metaal met hoge precisie. Er worden metaallegeringen gebruikt zoals A380 en A360. Spuitgieten machines kunnen 400-450 ton klemkracht hebben.

Het gesmolten metaal vult de mal snel. De mal koelt af en het metaal wordt hard. Uitwerppennen duwen vervolgens het afgewerkte onderdeel naar buiten. De onderdelen hebben gladde oppervlakken en nauwkeurige afmetingen. Dit proces helpt bij het maken van auto-onderdelen en gadgets. Spuitgieten op maat verbetert de productiekwaliteit.

Hoe gietdelen op maat ontwerpen?

Toleranties

Custom Die Casting zorgt ervoor dat de stukken goed passen. Gebruik een schuifmaat om te meten. Het moet exact zijn, bijvoorbeeld 0,01 mm. Vervolgens snijden CNC-machines de onderdelen heel precies. De vorm van de mal moet zorgvuldig worden gecontroleerd.

Elke fout kan het stuk veranderen. Kwaliteitscontroletools testen elk onderdeel. Ze vinden kleine fouten. Technici passen specificaties aan om problemen op te lossen. Micrometers helpen om kleine openingen te zien.

Goede toleranties zorgen ervoor dat de onderdelen goed blijven werken. Nu passen alle onderdelen als een puzzel. Zorgvuldig werk zorgt voor succes bij het maken van onderdelen.

Complexe geometrie

Vormen kunnen lastig zijn. Ingenieurs ontwerpen mallen met CAD-software. Krommingen en hoeken hebben aandacht nodig. Elke lijn moet kloppen. CNC frezen snijden deze vormen. Machines gebruiken G-code voor opdrachten. Controleer vervolgens alle hoeken. Ze moeten perfect zijn.

3D-printers maken enkele testonderdelen. Precisie is belangrijk. Ingenieurs gebruiken simulaties om te zien of de onderdelen passen. Zo niet, dan veranderen ze het ontwerp. Goede geometrie betekent dat onderdelen goed werken. Het maken van complexe vormen vereist vaardigheid en zorgvuldigheid.

Afwerking oppervlak

De onderdelen moeten glad zijn. Polijst de aangepaste aluminium spuitgietmatrijs. Polijstschijven laten het glanzen. Controleer daarna op kleine oneffenheden. Schuurpapier helpt om ruwe plekken glad te maken. Breng vervolgens een coating aan. Dit helpt bij het loslaten. Controleer op krassen. Herstel eventuele gebreken.

De afwerking moet egaal zijn. Glanzend of mat, het moet er goed uitzien. Controleer ten slotte onder een lamp. Het oppervlak moet perfect zijn. Gladde onderdelen zijn de sleutel tot goede producten. Een mooie afwerking maakt alles beter.

Opzethoeken

Constructiehoeken zorgen ervoor dat onderdelen beter uitkomen. Stel de hoek in in CAD. De mal heeft deze hoeken nodig. Vervolgens snijden CNC-machines ze. De hoeken moeten precies goed zijn. Controleer dit met een gradenboog. Als de hoek niet klopt, repareer hem dan.

Trekhoeken voorkomen dat onderdelen vastplakken. Ze helpen bij het loslaten. Ingenieurs testen de mal. Goede hoeken betekenen dat de mal gemakkelijk loslaat. Los eventuele problemen vroeg op. Dit maakt het proces soepel. Ontwerphoeken zijn belangrijk voor goed gieten.

Uitwerppennen

Uitwerppennen duwen onderdelen naar buiten. Plaats ze in de matrijzengietmatrijs. Ze moeten sterk zijn. Controleer vervolgens de plaatsing. Ze mogen geen sporen achterlaten. Pennen moeten soepel bewegen. Ingenieurs testen de pennen. Ze duwen onderdelen voorzichtig naar buiten. Pas aan indien nodig. Uitwerppennen voorkomen dat onderdelen vast komen te zitten.

Ze helpen bij het snel losmaken. Controleer de pinnen vaak. Zorg dat ze goed werken. Uitwerppennen maken het aangepaste spuitgietproces sneller en beter.

Scheidingslijn

Deellijnen splitsen mallen. Ontwerp eerst de lijn in CAD. Deze moet exact zijn. Vervolgens snijden CNC-machines de mal. Controleer de lijn op nauwkeurigheid. Ze moet glad zijn. Deellijnen helpen bij het scheiden van mallen. Technici inspecteren de lijn. Repareer eventuele gaten of overlappingen. Goede lijnen zorgen voor schone onderdelen.

Als er een probleem is, pas je de mal aan. Deellijnen maken het proces eenvoudiger. Nauwkeurige lijnen zijn essentieel voor kwaliteitsonderdelen.

Welke materialen zijn het beste voor matrijzengieten op maat?

Aluminiumlegeringen

Aluminiumlegeringen zijn erg sterk. Ingenieurs gebruiken ze graag voor veel onderdelen. Eerst meng je aluminium met silicium. Dit maakt het beter. Aluminiumlegeringen kunnen goed tegen hitte. Ze zijn goed voor auto-onderdelen. Enkele nummers die je moet weten: A360, A380 en A390. Dit zijn soorten aluminium.

Elk type heeft een doel. Ze moeten licht zijn. Vliegtuigen gebruiken ook aluminium. Legeringen maken dingen sterk en licht. Ze helpen om goede onderdelen te maken. Ingenieurs gebruiken vaak aluminium.

Zinklegeringen

Zinklegeringen zijn taai. Meng zink met aluminium. Dit maakt ZAMAK. Het is sterk. Ingenieurs gebruiken het voor kleine onderdelen. Zinklegeringen kunnen gemakkelijk gegoten worden. ZAMAK 3, ZAMAK 5 en ZAMAK 7 zijn types.

Elk type heeft een taak. Ze zijn bestand tegen slijtage. Speelgoed en gereedschap gebruiken zinklegeringen. Zinklegeringen kunnen geplateerd worden. Hierdoor zien ze er mooi uit. Ze zijn ook goedkoop. Ingenieurs kiezen zink voor veel aangepaste aluminium spuitgietdelen. Zink is een slimme keuze.

Magnesium

Magnesium is heel licht. Het is goed voor auto's. Meng magnesium met aluminium. Dat maakt het sterker. AZ91D is een veelgebruikt type. Het is erg sterk. Magnesium onderdelen zijn gemakkelijk te gieten.

Ze worden gebruikt in laptops. Magnesium koelt snel af. Dit is goed voor motoren. Het wordt ook gebruikt in camera's. Magnesium helpt onderdelen licht en sterk te zijn. Ingenieurs gebruiken het voor veel dingen. Magnesium is bijzonder en nuttig.

Koper

Koper is erg goed. Het wordt voor veel onderdelen gebruikt. Meng koper met tin. Dit maakt brons. Koperlegeringen zijn sterk. Ze zijn bestand tegen roest. C11000 en C22000 zijn types. Elk type heeft een functie. Koper wordt gebruikt in pijpen. Het wordt ook gebruikt in munten. Koper kan goed tegen hitte. Het is gemakkelijk te gieten. Koperen onderdelen glanzen. Ingenieurs zoals koper voor veel toepassingen. Koper zorgt ervoor dat onderdelen goed werken.

Lood

Lood is erg zwaar. Het wordt in sommige onderdelen gebruikt. Meng lood met tin. Dit maakt het sterker. Loodlegeringen zijn zacht. Ze kunnen gemakkelijk gevormd worden. Ingenieurs gebruiken lood voor gewichten. Ze gebruiken het ook voor schilden.

Lood blokkeert straling. Pb-Sn is een veelvoorkomend type. Het is sterk. Loodlegeringen kunnen worden gegoten. Ze worden ook gebruikt in batterijen. Ingenieurs kiezen lood voor speciale toepassingen. Spuitgieten op maat helpt veilige onderdelen te maken.

| Materiaal | Dichtheid (g/cm³) | Smeltpunt (°C) | Treksterkte (MPa) | Warmtegeleidingsvermogen (W/m-K) | Corrosiebestendigheid | Kosten |

| Aluminiumlegeringen | 2.7 | 660 | 90-690 | 205 | Goed | Laag |

| Zinklegeringen | 7.0 | 419 | 210-260 | 113 | Uitstekend | Matig |

| Magnesium | 1.74 | 650 | 180-300 | 156 | Eerlijk | Hoog |

| Koper | 8.96 | 1085 | 210 | 401 | Slecht | Hoog |

| Lood | 11.34 | 327 | 18 | 35 | Slecht | Laag |

Tabel over welke materialen het beste zijn voor matrijzengieten op maat!

Hoe kies je de juiste methode voor het gieten van aangepaste matrijzen?

Zwaartekracht sterven

De zwaartekrachtmatrijs gebruikt zwaartekracht. Vloeibaar metaal vult de mal. Ingenieurs noemen dit "gieten". De mal is van staal. Zwaartekrachtgieten is voor kleine onderdelen. A356 is een veelgebruikte legering. Het proces is langzaam maar nauwkeurig. Controleer mallen op scheuren. Goede mallen maken goede onderdelen. Ingenieurs meten met schuifmaten.

Controleer op luchtbellen. Kwaliteitscontrole is belangrijk. Herhaal het proces vele malen. Elk onderdeel moet gecontroleerd worden. Spuitgieten met zwaartekracht is betrouwbaar. Deze methode maakt stevige onderdelen.

Drukmatrijs

Drukmatrijzen gebruiken hoge druk. Metaal wordt in mallen gespoten. Deze methode is snel. Aluminium A380 wordt vaak gebruikt. Machines persen metaal snel. Mallen controleren op lekken. Onderdelen inspecteren op gebreken. Ingenieurs gebruiken drukmeters. Consistentie is de sleutel. Spuitgieten onder druk is goed voor veel onderdelen.

Elk onderdeel moet glad zijn. De kwaliteitscontrole controleert elk stuk. Stel machines bij als dat nodig is. Deze methode maakt snel veel onderdelen. Spuitgieten onder druk is efficiënt en sterk.

Squeeze Gieten

Knijpgieten gebruikt druk. Vloeibaar metaal wordt in mallen geperst. Ingenieurs gebruiken magnesium AZ91. Deze methode maakt sterke onderdelen. Inspecteer mallen op slijtage. Controleer onderdelen op scheuren. Knijpgieten is nauwkeurig. Kwaliteitscontrole is belangrijk. Technici gebruiken speciaal gereedschap.

Elk onderdeel wordt geïnspecteerd. Het proces wordt vele malen herhaald. Consistentie is essentieel. Pas machines aan als dat nodig is. Spuitgieten op maat maakt duurzame onderdelen. Ingenieurs houden van deze methode. Het is goed voor gedetailleerde onderdelen.

Hete kamer

Hete kamer gebruikt een oven. Metaal blijft heet. Ingenieurs gebruiken zink ZAMAK. Machines injecteren metaal in mallen. Deze methode is snel. Mallen inspecteren op schade. Onderdelen controleren op defecten. Technici gebruiken thermokoppels. Temperatuur is belangrijk. Heetkamergieten is goed voor kleine onderdelen.

De kwaliteitscontrole controleert elk stuk. Machines moeten vaak worden afgesteld. Elk onderdeel moet perfect zijn. Heetkamergieten is betrouwbaar. Ingenieurs kiezen deze methode voor veel producten.

Koude kamer

Koude kamer gebruikt koude mallen. Metaal wordt apart verhit. Ingenieurs gebruiken aluminium A360. Metaal wordt in mallen gegoten. Mallen controleren op scheuren. Onderdelen inspecteren op gebreken. Ingenieurs gebruiken thermometers. Consistentie is de sleutel. Koudkamergieten is langzaam maar precies.

Elk onderdeel moet worden gecontroleerd. Kwaliteitscontrole is belangrijk. Machines moeten worden afgesteld. Spuitgieten op maat maakt sterke onderdelen. Ingenieurs houden van deze methode. Het is goed voor grote onderdelen. Het proces wordt vele malen herhaald.

Centrifugaal

Centrifugaal gieten maakt gebruik van draaiende mallen. Metaal wordt in het midden gegoten. Ingenieurs gebruiken koper C11000. De mal draait snel rond. Inspecteer mallen op balans. Onderdelen controleren op defecten. Ingenieurs gebruiken toerentellers. Snelheid is belangrijk. Centrifugaal gieten maakt ronde onderdelen.

Elk onderdeel moet worden geïnspecteerd. Kwaliteitscontrole is cruciaal. Stel machines af op balans. Consistentie is de sleutel. Centrifugaal gieten is nauwkeurig. Ingenieurs kiezen deze methode voor buizen en ringen. Het proces is betrouwbaar.

Hoe zorg je voor kwaliteit in aangepast spuitgietwerk?

Röntgeninspectie

Röntgenstralen kijken in de binnenkant van gegoten onderdelen. Scheuren en gaten zijn duidelijk zichtbaar. 3D-beelden tonen alle gebreken. Stralen met hoge energie vinden minuscule luchtbelletjes. Röntgeninspectie houdt onderdelen sterk. Defecte onderdelen kunnen breken. De binnenkant controleren verhoogt de veiligheid. Röntgenstralen werken snel. Ze inspecteren veel onderdelen.

Dikke onderdelen hebben sterke röntgenstralen nodig. Röntgenstralen kijken door metaal heen. Inspecteurs controleren de schermen. Elk onderdeel wordt gescand. Alleen goede onderdelen passeren. Röntgeninspectie garandeert kwaliteit. Onderdelen blijven sterk met röntgenstralen.

Maatcontroles

Maatcontroles meten de vorm van onderdelen. Er wordt precisiegereedschap gebruikt. Schuifmaten en micrometers controleren maten. Lengte, breedte en hoogte worden gemeten. Onderdelen passen goed bij controles. Er worden kleine fouten gevonden. Exacte pasvormen zijn nodig. Maten zorgen ervoor dat onderdelen passen bij het ontwerp. Goede onderdelen passen goed.

Grote fouten veroorzaken problemen. Maatcontroles zijn snel. Elk onderdeel wordt gecontroleerd. Gereedschap meet zeer kleine maten. Nauwkeurige controles garanderen kwaliteit. Elk onderdeel doorstaat de inspectie.

Materiaaltesten

Materiaaltesten controleren de sterkte van metalen. Hardheidstesten meten de oppervlakteweerstand. Trekproeven rekken metaal uit om de sterkte te controleren. Slagproeven slaan hard op metaal. Sterke metalen onderdelen gaan langer mee. Zwakke onderdelen breken gemakkelijk. Tests houden onderdelen veilig. Kwaliteitsonderdelen doorstaan alle tests.

Machines testen veel onderdelen. Testen gaat snel. Elke test is belangrijk. Onderdelen zijn sterk als ze slagen. Er worden veilige onderdelen gemaakt. Spuitgieten op maat gebruikt goed materialen om goede onderdelen te maken.

Oppervlakteanalyse

Oppervlakteanalyse controleert de oppervlakken van onderdelen. Inspecteurs zoeken naar scheuren en ruwe plekken. Gladde oppervlakken zijn het beste. Ruwe plekken verzwakken onderdelen. Inspecteurs gebruiken microscopen. Ze zien kleine details. Onderdelen worden glad gepolijst. Gladde onderdelen passen beter. Ruwe onderdelen worden gerepareerd.

Oppervlaktecontroles vinden gebreken. Goede oppervlakken glanzen. Inspecteurs zien alle onderdelen. Elk onderdeel wordt gecontroleerd. Oppervlakteanalyse is belangrijk. Gladde onderdelen gaan langer mee. Gegoten onderdelen van hoge kwaliteit hebben gladde oppervlakken nodig.

Identificatie van defecten

Defectidentificatie vindt problemen met onderdelen. Inspecteurs zoeken naar gaten en scheuren. Kleine defecten kunnen grote problemen zijn. Inspecteurs gebruiken vergrootglazen. Defecten worden gemarkeerd. Gemarkeerde onderdelen worden gerepareerd. Sommige defecten zijn klein. Alle onderdelen worden gecontroleerd. Inspecteurs controleren snel.

Alleen goede onderdelen worden geaccepteerd. Defecten verzwakken onderdelen. Onderdelen moeten sterk zijn. Fabrikanten van gietstukken op maat alle problemen vinden. Onderdelen zijn veilig na controle. Alleen perfecte onderdelen worden gebruikt.

Wat zijn de stappen in het gietproces voor aangepaste matrijzen?

Vormvoorbereiding

Eerst moet de matrijs schoon zijn. Vervolgens wordt de matrijsholte gesmeerd. De mal wordt voorverwarmd tot ongeveer 200 graden Celsius. Dit maakt de mal klaar voor het gesmolten metaal. Vervolgens worden de matrijshelften stevig op elkaar geklemd. Hiervoor worden speciale klemmen gebruikt die knevelklemmen worden genoemd.

Deze klemmen zorgen ervoor dat de mal niet beweegt. Vervolgens spuit een plunjer het gesmolten metaal in de mal. Het vult elk deel van de holte. De plunjer beweegt snel en zorgt voor een soepele stroom.

Metaal smelten

Het metaal wordt verhit in een oven. Hierdoor wordt het vloeibaar. De oven kan 1200 graden Celsius bereiken. Er worden speciale legeringen zoals aluminium en zink gebruikt. Deze legeringen smelten gelijkmatig.

Het vloeibare metaal wordt er dan uitgeschept. Voor deze stap wordt een gietpan gebruikt. De gietpan giet het metaal in de spuitgietmachine. Het is essentieel om de temperatuur te controleren. Een thermokoppel helpt om de temperatuur nauwkeurig te meten. Dit zorgt ervoor dat het metaal precies goed is.

Spuitgieten

Vervolgens wordt het gesmolten metaal ingespoten. Deze stap wordt aangepast spuitgieten genoemd. Het gaat onder hoge druk in de matrijs. De druk kan oplopen tot 20.000 psi.

Dit zorgt ervoor dat het metaal elk onderdeel vult. De matrijs wordt tijdens dit proces gesloten gehouden. Speciale pennen die uitwerppennen worden genoemd, helpen bij het verwijderen van het onderdeel. De gietmachine doet dit heel snel. Het zorgt ervoor dat het metaal goed stolt. De matrijs gaat open zodra het metaal is afgekoeld.

Afkoelingsfase

Het metaal koelt af in de mal. Hierdoor wordt het weer stevig. Koelkanalen in de matrijs helpen bij dit proces. Deze kanalen voeren koelvloeistof. De vloeistof absorbeert de warmte van het metaal.

Een koeler helpt om de vloeistof koel te houden. De koelfase kan enkele seconden duren. Dit hangt af van het gebruikte metaal. Een timer regelt de koeltijd. Dit zorgt ervoor dat het metaal volledig vast is.

Trimmen

Eenmaal afgekoeld wordt het gietstuk verwijderd. Het heeft extra metaal dat flash wordt genoemd. De uitlopers moeten worden weggesneden. Hiervoor wordt een trimmatrijs gebruikt. Het gietstuk wordt in de bekledingsmatrijs geplaatst. Dan wordt het naar beneden gedrukt.

Dit verwijdert de uitlopers. Het gietstuk heeft nu een schone rand. Deze stap is essentieel voor nauwkeurigheid. Een kantpers helpt het proces te versnellen. Het zorgt ervoor dat elk stuk er perfect uitziet.

Afwerking

Het gietstuk heeft nog een laatste afwerking nodig. Deze stap wordt afwerking genoemd. Eventuele ruwe plekken worden verwijderd. Hiervoor worden speciale gereedschappen zoals slijpmachines gebruikt. Deze gereedschappen maken het oppervlak glad. Soms wordt het gietstuk gepolijst. Hierdoor gaat het glanzen. Andere keren wordt het geverfd. Een coating helpt het te beschermen.

Elk gietstuk wordt zorgvuldig gecontroleerd. Spuitgieten op maat De kwaliteitscontrole zorgt ervoor dat er geen defecten zijn. Deze stap zorgt ervoor dat het gietstuk klaar is voor gebruik.

Hoe het spuitgieten op maat optimaliseren voor efficiëntie?

Cyclustijd

Snelle cycli hebben snelle mallen nodig. Sprues helpen bij de smeltstroom. Dunne wanden koelen sneller af dan dikke. Snel koelen verkort de cyclustijd. Houd matrijzen warm met verwarmers. Warme matrijzen helpen sneller te gaan. Kortere cycli besparen kosten. Gebruik een CNC voor betere resultaten. Pas de machine-instellingen aan voor snelheid.

Volg elke cyclus met sensoren. Beter volgen betekent sneller repareren. Snellere reparaties betekenen meer onderdelen. Gebruik robots voor snel lossen. Robots besparen ook tijd. Bespaar tijd, maak meer onderdelen!

Materiaalstroom

Een goede materiaalstroom helpt bij het gieten. Voor een soepele stroming zijn schone kanalen nodig. Bredere kanalen verplaatsen metaal sneller. Schone filters houden verstoppingen tegen. Verstoppingen vertragen het gieten. Houd filters schoon voor de beste stroming. Gebruik sensoren om de doorstroming te controleren. Sensoren helpen problemen snel op te sporen.

Problemen oplossen houdt de stroom stabiel. Een constante stroom maakt sterke onderdelen. Sterke onderdelen hebben goede mallen nodig. CNC machines maken gladde mallen. Gladde mallen betekenen een gemakkelijke vloei. Gemakkelijk vloeien betekent beter gieten.

Schimmel Onderhoud

Houd mallen schoon en klaar. Schone mallen maken mooie onderdelen. Vuil verstopt mallen en maakt onderdelen kapot. Gebruik borstels om mallen schoon te maken. Controleer mallen op scheuren. Scheuren maken onderdelen zwak. Gebruik sensoren om scheuren te vinden. Repareer scheuren met lassen. Lassen houdt mallen sterk.

Sterke mallen gaan langer mee. Duurzame mallen besparen geld. CNC machines helpen bij het repareren van mallen. Gebruik CNC voor betere reparaties. Betere reparaties zorgen voor snel gieten. Snel gieten maakt meer onderdelen.

Procesbeheersing

Het proces controleren op goede onderdelen. Gebruik computers om machines te controleren. Computers vinden problemen snel. Los problemen op om te blijven gieten. Gieten vereist stabiele machines. PLC's gebruiken voor besturing. PLC's houden machines stabiel. Stabiele machines maken sterke onderdelen.

Gebruik sensoren om het gieten in de gaten te houden. Sensoren vinden snel problemen. Los problemen snel op voor goede onderdelen. Goede onderdelen hebben goede mallen nodig. Schone mallen helpen om goede onderdelen te maken. Schone mallen zijn gemakkelijk te controleren.

Afvalvermindering

Verminder afval om geld te besparen. Gebruik net genoeg metaal. Extra metaal maakt afval. Gebruik sensoren om metaal te meten. Sensoren helpen minder metaal te gebruiken. Minder metaal betekent minder afval. Recycle restmateriaal om meer te besparen. Restjes kunnen worden hergebruikt. Hergebruik helpt afval te verminderen. Houd mallen schoon voor goede onderdelen.

Goede onderdelen hoeven minder vaak gerepareerd te worden. Onderdelen repareren is verspilling. Gebruik CNC machines voor zuivere snedes. Zuivere snedes maken mooie onderdelen. Mooie onderdelen betekenen minder afval.

Hoe samen te werken met fabrikanten van gietstukken op maat?

RFQ's

Vraag offertes aan bij fabrikanten. Bij RFQ's krijg je prijzen voor onderdelen. Vermeld specificaties zoals wanddikte. Voeg onderdeelnummers en vormen toe. Reacties controleren op prijzen. Vergelijk de kosten van elke fabrikant. Ga op zoek naar de laagste offertes. Geld besparen met goede RFQ's. Vermeld afmetingen zoals 10 mm.

Vraag naar de levertijden. Kies makers met een snelle levering. Kies makers met goede recensies. Controleer de kwaliteit van hun werk in het verleden. Kwaliteitsonderdelen hebben goede makers nodig. Goede RFQ's vinden de beste makers.

Ontwerpherziening

Herzie het ontwerp met de makers. Makers controleren CAD-tekeningen. CAD-bestanden tonen de vormen van onderdelen. Inclusief details zoals ribgrootte. Makers stellen wijzigingen voor. Wijzigingen helpen om betere onderdelen te maken. Feedback gebruiken om ontwerpen bij te werken. Bijgewerkte ontwerpen passen beter in de matrijs.

Details in de mal zoals uitwerppennen helpen. Voeg ontluchtingsgaten toe. Lucht ontsnapt tijdens het gieten. Minder lucht maakt sterke onderdelen. Sterke onderdelen hebben goede ontwerpen nodig. Herziening helpt om sterke ontwerpen te maken. Controleer alle details twee keer.

Productieschema

Plan wanneer je onderdelen moet maken. Schema toont startdata. Neem machine-uren op voor onderdelen. Gebruik tijden zoals 50 uur. Je kunt plannen voor elke matrijs. Het instellen van matrijzen kost tijd. Volg elke productiestap. Stappen zoals metaal smelten zijn belangrijk. Controleer de beschikbaarheid van machines.

Reserveer machines van tevoren. Bevestig dit met de werknemers. Werknemers hebben een duidelijke planning nodig. Duidelijke planningen voorkomen vertragingen. Vertragingen vermijden bespaart tijd. Tijdsbesparing zorgt voor meer onderdelen. Meer onderdelen voldoen aan de behoeften van de klant.

Kwaliteitsaudits

Controleer onderdelen op kwaliteit. Audits vinden goede en slechte onderdelen. CMM gebruiken om afmetingen te meten. Onderdelen zoals tandwielen meten. Controleren op defecten zoals scheuren. Scheuren maken onderdelen zwak. Defecten vroegtijdig opsporen. Vroege oplossingen besparen tijd. Tijdsbesparing helpt de productie. Gebruik SPC om trends te volgen.

SPC-diagrammen tonen gegevens. Gegevens helpen om problemen te vinden. Los problemen snel op. Snelle oplossingen maken goede onderdelen. Goede onderdelen doorstaan audits. Doorstaan audits betekent tevreden klanten.

Logistiek

Plan het verplaatsen van onderdelen. Logistiek omvat transportplannen. Gebruik vrachtwagens of treinen. Treinen verplaatsen veel onderdelen. Kies snelle routes. Snelle routes besparen tijd. Plan de laadtijden. Het laden vereist zorgvuldig werk. Gebruik vorkheftrucks voor grote ladingen. Heftrucks tillen zware onderdelen. Label dozen met barcodes.

Barcodes helpen bij het traceren. Traceer elke zending online. Online tracking toont locatie. Weten wanneer onderdelen aankomen. Voor aankomsttijden is planning nodig. Planning helpt om deadlines te halen. Deadlines houden klanten tevreden.

Communicatie

Praat vaak met makers. Deel updates over onderdelen. Updates tonen vooruitgang. E-mails sturen met details. Details omvatten onderdelenspecificaties. Gebruik termen als ID en OD. Houd e-mails kort en duidelijk.

Duidelijke boodschappen voorkomen fouten. Fouten vermijden bespaart tijd. Tijdbesparing helpt de productie. Gebruik telefoons voor snelle chats. Snelle chats lossen problemen snel op. Snelle oplossingen houden het werk gaande. Gebruik videogesprekken voor grote gesprekken. Voor grote gesprekken is persoonlijke tijd nodig. Oogcontact schept vertrouwen.

Conclusie

Spuitgieten op maat heeft RFQ's, CAD, CNC, mallen en metaalspecificaties nodig. Sterke onderdelen hebben een goede planning nodig. Onderdelen goed beoordelen, plannen, controleren en verzenden. Goede communicatie helpt om betere onderdelen te maken.

Neem contact met ons op om een prijs voor uw aangepaste aluminium spuitgietstukken te krijgen, wij zullen u binnen 24 uur citeren. ALUDIECASTING is één van de hoogste 10 hogedrukgietbedrijven in het woord.