22 Veel voorkomende fouten en oplossingen bij het spuitgieten van aluminium

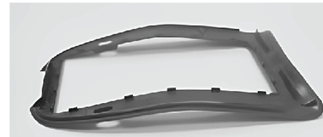

Gieten van aluminium of Spuitgieten onder hoge druk (HPDC) is een productieproces dat complexe onderdelen van aluminiumlegeringen maakt met een goede precisie en oppervlakteafwerking. Het proces is echter gevoelig voor verschillende defecten die de kwaliteit, duurzaamheid en functionaliteit van het eindproduct kunnen aantasten. Dit betekent dat de defecten bij spuitgieten moeten worden geïdentificeerd, geanalyseerd en beperkt om efficiëntie te bereiken. Daarnaast wordt ook productverspilling geminimaliseerd en de integriteit van het product behouden.

Daarom behandelt dit artikel de 22 meest voorkomende gietfouten in aluminium of zink spuitgietonderdelen. We bespreken ook de oorzaken en oplossingen om de zink- of spuitgietfouten te minimaliseren of te elimineren. defecten bij het spuitgieten van aluminium.

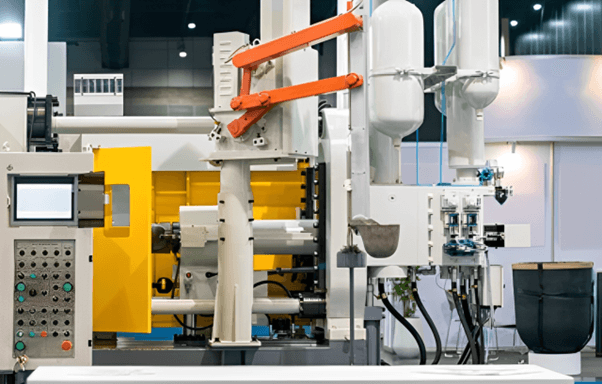

Wat is aluminium spuitgieten of HPDC?

Gesmolten aluminium, magnesium of zinklegering wordt onder hoge druk in een stalen mal (matrijs) gespoten. De mal voor dit spuitgieten noemen we matrijzengietmatrijs of hoge druk spuitgiet mal. Dit proces helpt bij massaproductie van onderdelen van complexe legeringen, uitstekende maatnauwkeurigheid en oppervlakteafwerking. Echter, defecten bij het spuitgieten van aluminium kunnen ontstaan door de hoge druk en hoge snelheden, als gevolg van onjuiste machine-instellingen, materiaaleigenschappen of ontwerpfouten in de matrijs.

Belangrijkste procesparameters die defectvorming beïnvloeden

Hier zijn enkele van de belangrijkste parameters die defecten veroorzaken bij het spuitgieten van aluminium tijdens het hogedrukgietproces;

- Injectiesnelheid en -druk: Hogere snelheden veroorzaken turbulentie waardoor lucht ingesloten raakt, wat een defect is; een hogere inspuitdruk kan ook tot turbulentie leiden.

- Koudsluiting, krimp en porositeit: Kan ontstaan door onjuiste temperaturen.

- Een slechte thermische controle kan leiden tot hete plekken of scheuren.

- Gasgerelateerde defecten: Ontluchting en smering veroorzaken gasgerelateerde defecten, terwijl smering hechtingsproblemen veroorzaakt.

Werkproces van hogedrukgietwerk

Tijdens het hogedruk spuitgieten van aluminium wordt gesmolten metaal onder hoge druk geïnjecteerd in stalen matrijzen voor de productie van onderdelen van metaallegeringen. Deze methode creëert complexe voorwerpen die zowel fijne precisie en krachtige mechanische capaciteiten als mooie oppervlakken hebben in een snel proces.

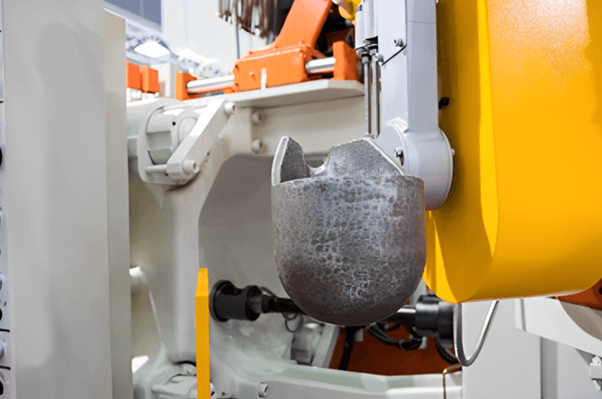

- Voorbereiding en smering van matrijzen: De eerste stap omvat het voorverwarmen van de matrijs voordat een smeermiddellaag wordt aangebracht om plakken te voorkomen en een soepele verwijdering mogelijk te maken.

- Injectie van gesmolten metaal: Een shotbus vult gesmolten metalen zoals aluminium, magnesium of zink voordat een hoge injectiedruk van 1000-20000 psi wordt toegepast om de matrijsholte te voeden.

- Vullen en stollen: Het metaal vloeit gelijkmatig door de matrijsholte snel te vullen. Het metaal heeft enkele seconden nodig om uit te harden omdat het matrijskoelingsproces in werking treedt.

- Uitwerpen van gietstukken: Het geharde gietstuk verlaat de matrijs wanneer de uitwerppennen inslaan met een minimale impact die minimale oppervlaktevervorming van het gietstuk veroorzaakt.

- Afwerking: Overtollig materiaal wordt weggesneden en onderdelen moeten indien nodig extra worden afgewerkt, zoals machinaal bewerken, polijsten en oppervlaktecoaten.

- Kwaliteitsinspectie: Kwaliteitsinspecteurs onderzoeken het gietstuk op meerdere manieren om porositeitsscheurtjes en mislopen op te sporen voordat ze overgaan tot het verwijderen van de matrijs. Visuele inspecties in combinatie met röntgenanalyse en druktests beoordelen de kwaliteit en operationele prestaties van het product.

20 Soorten veelvoorkomende gebreken bij het spuitgieten onder hoge druk.

De hoofdoorzaak van defecten bij spuitgieten onder hoge druk kunnen slechte procesparameters, slechte materiaalkwaliteit of een suboptimaal matrijsontwerp zijn. Hieronder staan 22 veelvoorkomende gebreken bij het gieten van aluminium matrijzen, de hoofdoorzaak van de problemen en mogelijke oplossingen.

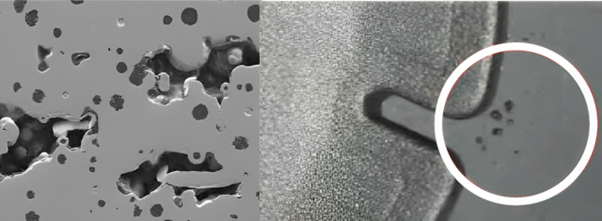

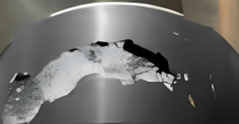

1. Poreusheid

Kleine holtes, holtes of bellen in het gietstuk die de mechanische sterkte en duurzaamheid verminderen, staan bekend als porositeit. Deze holtes kunnen de sterkte van het onderdeel verminderen en zijn vermogen om mechanische belastingen te weerstaan. Dus, om esthetische redenen, als porositeit dicht bij het oppervlak zit, kan het problemen veroorzaken en interne porositeit kan leiden tot falen onder spanning.

Oorzaken van defecten bij spuitgieten:

- Luchtinsluiting door turbulente metaalstroom

- Onvoldoende ontluchting of vacuümproblemen

- Te veel smeermiddel of te veel vocht leidt tot gasontwikkeling

- Onjuiste drukregeling tijdens stollen

Preventie en oplossingen

- Minimaliseer de hoeveelheid turbulentie door de injectiesnelheid te optimaliseren

- Ventilatie- en vacuümsystemen kunnen ook worden verbeterd.

- Gebruik ontgaste metalen en een goede matrijscoating

- Houd de matrijs- en smelttemperatuur binnen het juiste bereik.

2. Koud Gesloten (Onvolledige fusie)

Als twee metaalstromen niet goed versmolten zijn, verschijnt een koude sluiting als een zwakke lijn of naad op het oppervlak van het gietstuk. De structurele integriteit is verzwakt en scheurvorming is mogelijk onder mechanische spanning. Koudsluitingen ontstaan wanneer samenlopend gesmolten metaal er niet in slaagt zich te verenigen tot een naad.

Oorzaken van defecten bij spuitgieten:

- Lage temperatuur gesmolten metaal

- Onvoldoende vulsnelheid

- Complexe stromingstrajecten in slecht matrijsontwerp

Preventie en oplossingen:

- Zorg voor een goede samensmelting van gesmolten metaal door de temperatuur van het gesmolten metaal te verhogen.

- Verander het poort- en runnerontwerp voor een soepele metaalstroom.

- Optimaliseer de injectiesnelheid voor volledig vullen

3. Krimp Defecten

Krimpdefecten ontstaan wanneer het metaal samentrekt tijdens het stollen, waardoor ze in het metaal achterblijven. Omdat deze gietfouten de dichtheid en sterkte van het gietstuk verminderen, wordt het gietstuk vatbaar voor breuken en mechanisch falen. Krimp volgt normaal gesproken met het gieten hoe de stolling verloopt in dikkere delen van het gietstuk.

Oorzaken van defecten bij spuitgieten:

- Inadequate toevoer van metaal

- Slecht ontwerp van afsluiters en stijgleidingen

- Niet-uniforme koelsnelheden

Preventie en oplossingen:

- Dit houdt in dat het ontwerp van de gating en riser moet worden aangepast om een goede toevoer te garanderen.

- Gebruik geoptimaliseerde matrijstemperatuurinstellingen om de koelsnelheid te regelen

- Gebruik materialen met lage stollingskrimpkarakteristieken

4. Blaren

Ophoging van het gietoppervlak door uitzetting van lucht of opgeloste gassen tijdens het stollen. Ze werken ook de oppervlakteafwerking tegen en kunnen afschilferen of afschilferen als het onderdeel later wordt bewerkt of gecoat. Als ze voor lief worden genomen, kunnen blaren ertoe leiden dat het onderdeel onder druk of spanning bezwijkt.

Oorzaken van defecten bij spuitgieten:

- Opgesloten lucht of vocht in de schimmelholte

- Overmatige gasexpansie door hoge matrijstemperatuur

- Oorzaak van gasvorming door toepassing van overmatig smeermiddel

Preventie en oplossingen:

- Bedenk de eerste manier om de ontluchting van de matrijs te verbeteren, zodat ingesloten lucht kan ontsnappen

- Lagere matrijstemperatuur en minimale cyclustijd

- Gebruik gecontroleerde hoeveelheden smeermiddel voor matrijzen

5. Misstappen en korte vullingen

Onvolledige gietstukken ontstaan doordat het gesmolten metaal stolt voordat het volledig gevuld is. Dit resulteert in onbruikbare onderdelen met zwakke structuren. Dit defect is zo cruciaal omdat de aanwezigheid ervan de maatnauwkeurigheid en functionaliteit van het onderdeel vermindert.

Oorzaken van defecten bij spuitgieten:

- Lage smelt- of matrijstemperatuur

- Trage injectiesnelheid

- Slecht ontwerp van het gating systeem

Preventie en oplossingen:

- Optimaal temperatuurniveau handhaven

- Injecteer sneller dan de tijd die nodig is om de pauze in te gaan

- Ontwerp voor soepele metaalstroom met aangepaste gate en runner

6. Flits

Deze gietfouten hebben betrekking op overtollig metaal dat in de matrijsholte sijpelt, de metalen dunne lijn bij de deellijn van het onderdeel. Het kan ook problemen veroorzaken tijdens de uiteindelijke assemblage of bewerking van het onderdeel als het niet verwijderd wordt. In het uiterste geval kan het duiden op matrijsslijtage, wat kan leiden tot meer afval en productiestilstand.

Oorzaken van defecten bij spuitgieten:

- Te hoge inspuitdruk

- Versleten of verkeerd uitgelijnde matrijs

- Slechte instelling van de klemkracht

Preventie en oplossingen:

- Overstroming verhelpen door inspuitdruk aan te passen

- Matrijsoppervlakken moeten regelmatig worden onderhouden en geïnspecteerd

- Verhoog de klemkracht om de matrijs vast te zetten

7. Stansen en solderen

Gesmolten metaal solderen op het oppervlak van de matrijs bemoeilijkt het uitwerpen en tast ook de oppervlakteafwerking aan. Het kan schade veroorzaken aan het gietstuk en de matrijs, waardoor de onderhoudstijd en -kosten toenemen. Vooral aluminium en magnesium spuitgietwerk hebben de neiging om te plakken en te solderen (vanwege de reactiviteit van deze metalen met stalen matrijzen).

Oorzaken van defecten bij spuitgieten:

- Overmatige hechting door hoge metaaltemperatuur.

- Slechte matrijscoating of smering.

- Onjuiste samenstelling van de legering

Preventie en oplossingen:

- Coaten van de juiste matrijs, zodat er geen kleven ontstaat.

- Optimaliseer de metaalsamenstelling voor minder reactiviteit.

- Zorg voor een goede smering en koeling.

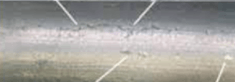

8. Scheuren (warme en koude scheuren)

Breuk treedt op aan het gietoppervlak of inwendig in de vorm van scheuren, waardoor de integriteit van het voltooide onderdeel wordt vernietigd. Sterke thermische spanning kan warme scheuren veroorzaken tijdens het stollen en koude scheuren kunnen ontstaan na het afkoelen, als gevolg van restspanning of verkeerde behandeling. Ongewenste defecten kunnen de duurzaamheid van het gietstuk aanzienlijk verslechteren en kunnen leiden tot mechanisch of thermisch cyclisch falen. In lastdragende componenten zijn scheuren vooral een probleem omdat structurele integriteit belangrijk is.

Oorzaken van defecten bij spuitgieten:

- Snelle afkoeling veroorzaakt thermische stress

- Slechte samenstelling van de legering

- Overmatige restspanning in het gietstuk

Preventie en oplossingen:

- Koelsnelheden regelen om spanningsopbouw te voorkomen

- Gebruik legeringen met betere thermische uitzettingseigenschappen

- Verminder scherpe randen en gebieden met spanningsconcentratie in het matrijsontwerp

9. Oppervlakte rimpels en kloven

Dergelijke onregelmatige, overlappende metaalplooien verschijnen (rimpels of overlappingen) op het gietoppervlak en vinden hun oorsprong in een ongelijkmatige metaalstroom of gedeeltelijke stolling voordat het gietstuk volledig gevuld is. Bovendien doen deze defecten afbreuk aan het esthetische uiterlijk van het gietstuk en zijn ze potentiële storingspunten vanuit mechanisch oogpunt. Verdere bewerkings-, verf- of coatingprocessen kunnen worden verhinderd door oppervlakterimpels die het proces zouden verstoren. Dit kan op zijn beurt een kostbaar herbewerkings- of afkeurproces worden.

Oorzaken van defecten bij spuitgieten:

- Onvoldoende vulsnelheid

- Lage metaaltemperatuur

- Gebrek aan smering of toestand van het matrijsoppervlak

Preventie en oplossingen:

- Metaalstroom en temperatuur optimaliseren

- om de oppervlaktebehandeling en smering van de matrijs te verbeteren

- Verhoog de injectiesnelheid voor goed vullen

10. Oxide insluitingen

Wanneer onzuiverheden zoals aluminiumoxide, magnesiumoxide of andere verontreinigingen in het gesmolten metaal terechtkomen, worden ze ingesloten in het gesmolten metaal als niet-metalen insluitingen. Deze verzwakken het gietstuk en creëren brosse plekken. Daarnaast verzwakt het het gietstuk en ontstaat het risico op breuken. Ernstige gevallen kunnen defecten in de oppervlakteafwerking veroorzaken die het product ongeschikt maken voor toepassingen als onderdelen voor de ruimtevaart en de auto-industrie die uiterst nauwkeurig en sterk moeten zijn.

Oorzaken van defecten bij spuitgieten:

- Slechte behandeling van gesmolten metaal

- Verontreinigd legeringmateriaal

- Ontoereikend filtratiesysteem

Preventie en oplossingen:

- Gebruik schone metaallegeringen van hoge kwaliteit

- Verbeter filtratie- en ontgassingstechnieken

- Verminder de hoeveelheid wit bij het inschenken om oxidatie te voorkomen

11. Onvolledig afgietsel (kort schot)

Als de matrijsholte niet gevuld is, is het een kort schot, wat resulteert in ontbrekende elementen, ongelijke randen of misvormde onderdelen. Dit defect maakt het gietstuk echter onbruikbaar omdat het niet voldoet aan de vereiste specificaties en mechanische eigenschappen. Vaak komen short shots voor in gebieden met een dunne doorsnede waar de metaalstroom beperkt is, waardoor zwakke of onvolledige structuren ontstaan. Precisieonderdelen zijn een goede bron voor dit probleem vanwege de maatnauwkeurigheid die nodig is voor een goede werking en assemblage.

Oorzaken van defecten bij spuitgieten:

- Lage injectiedruk

- Voortijdig stollen van gesmolten metaal

- Geblokkeerde poorten of lopers

Preventie en oplossingen:

- Inspuitdruk en -snelheid verhogen

- Matrijstemperatuur optimaliseren

- Controleer en reinig het afsluitsysteem regelmatig

12. Erosiedefecten

Erosiedefecten zijn defecten die worden veroorzaakt door gesmolten metaal met een hoge snelheid dat voortdurend inslaat op bepaalde plaatsen in de matrijs waar slijtage, losse oppervlakken en scheuren kunnen optreden. Dit leidt op zijn beurt tot maatafwijkingen, waardoor het gietstuk zachter wordt en de levensduur van de matrijs korter wordt. Door dergelijke erosies kunnen gaten of holtes ontstaan in het gietstuk, waardoor het verder onbruikbaar wordt. Dit defect is vooral ernstig bij bewerkingen met lange productieruns wanneer de slijtage van de matrijs significanter wordt.

Oorzaken van defecten bij spuitgieten:

- Metaalstroom met hoge snelheid

- Slechte kwaliteit van het matrijsmateriaal

- Onvoldoende smering

Preventie en oplossingen:

- Gebruik geharde matrijsmaterialen

- Verminder de injectiesnelheid in kritieke gebieden

- Smeermiddelen van hoge kwaliteit gebruiken

13. Warmte controleren

Warmtecontrole is een situatie waarbij het oppervlak van de matrijs door herhaalde verhittings- en afkoelingscycli kleine barstjes vertoont. Naarmate de tijd verstrijkt, worden deze microscheurtjes groter en kunnen ze de kwaliteit van de gietstukken aantasten, met ruwe oppervlakken en zelfs lagere faalkansen. Warmtecontrole verkort de matrijs, verkort de levensduur en verhoogt de productiestilstand door constant onderhoud. De oorzaak komt vaker voor bij spuitgietprocessen met grote temperatuurschommelingen en slecht thermisch beheer.

Oorzaken van defecten bij spuitgieten:

- Overmatige thermische stress

- Slechte selectie van matrijsmateriaal

- Ontoereikend koelsysteem

Preventie en oplossingen:

- Gebruik hittebestendige matrijsmaterialen

- Minder tijd en energie nodig voor het koelen en voorverwarmen van matrijzen

- Beschermende coatings aanbrengen op matrijsoppervlakken

14. Vervorming

Wanneer gietstukken buigen of vervormen door onregelmatigheden in de koeling, interne spanningen of een slecht ontwerp van de matrijzen, vervormt het gietstuk en ontstaan er onderdelen die onmogelijk te assembleren zijn omdat ze niet aan de maatnauwkeurigheid kunnen voldoen. Vervorming is vooral schadelijk voor dunwandige of grote onderdelen waar een differentiële krimp optreedt als gevolg van verschillende koelsnelheden. In hoge precisie-industrieën zoals de auto- of luchtvaartindustrie worden veel kromgetrokken onderdelen uiteindelijk afgekeurd, waardoor veel materialen worden verspild en de productie veel geld kost.

Oorzaken van defecten bij spuitgieten:

- Niet-uniforme koelsnelheden

- Slecht matrijsontwerp met niet-uniforme dikte

- Hoge restspanning in het gietstuk

Preventie en oplossingen:

- Koeling en stollingssnelheden optimaliseren

- Matrijsontwerp aanpassen voor uniforme wanddikte

- Gebruik spanningsvrije warmtebehandelingsmethoden

15. Turbulentie Defecten

Maar waar gesmolten metaal de matrijsholte vult, veroorzaken we turbulentie en onregelmatige stromingspatronen. Lucht in het materiaal belemmert de distributie van het metaal. Deze defecten vormen oppervlaktedefecten of porositeit of interne holtes in het gietstuk en leiden tot verzwakking van de structurele integriteit van het gietstuk. Oxidatie zorgt voor verdere verzwakking en aantasting op enkele plaatsen die kunnen afbreken.

Oorzaken van defecten bij spuitgieten:

- Te hoge injectiesnelheid

- Slecht ontwerp van de loper

- Slecht gatesysteem

Preventie en oplossingen:

- Pas de injectiesnelheid aan zodat er een soepele stroom is.

- Verbeter het ontwerp van gating en runners

- Voer vacuümgesteund gieten uit met gecontroleerde stroom.

16. Laat vallen

Druppels kunnen het gevolg zijn van verschillende defecten, waaronder onvolledige onderdelen en andere druppeldefecten, gedefinieerd als elk onderdeel dat verloren gaat door contactverlies met de matrijs of het gestolde metaal. Vooral bij kritieke toepassingen condenseert het barstdefect tot verzwakking van de gietintegriteit en slechte prestaties.

Oorzaken van defecten bij spuitgieten:

- Het geharde massieve metaal verliest contact met de matrijs.

- Onvoldoende smering

- Slechte metaalstroom

Preventie en oplossingen:

- De smering van matrijzen verbeteren

- Injectiesnelheid aanpassen

- Vormontwerp optimaliseren

17. Dross

Wanneer gesmolten metaal oxideert, ontstaan defecten die bekend staan als drossdefecten, met als gevolg verontreiniging van het gietstuk. Een dergelijke afname in sterkte en de verslechtering van het uiterlijk maken dergelijke defecten potentiële oorzaken van mechanische storingen in de latere levensduur.

Oorzaken van defecten bij spuitgieten:

- Oxidatie van gesmolten metaal

- Te veel turbulentie tijdens het gieten

- Vervuilde grondstof

Preventie en oplossingen:

- Verminder turbulentie bij het gieten

- Gebruik schoon metaal

- Verbeter fluxtechnieken

18. Hete tranen

Residuele spanning in gietstukken ontwikkelt warme scheuren die ontstaan door onevenwichtige afkoelingsgradiënten. Deze defecten vormen vooral structurele zwakheden wanneer de toepassing belastingen met zich meebrengt.

Oorzaken van defecten bij spuitgieten:

- Ongelijke koelsnelheden

- Slechte samenstelling van de legering

- Hoge restspanning

Preventie en oplossingen:

- Koelproces optimaliseren

- Gebruik geschikt legeringsmateriaal

- Vormontwerp verbeteren

19. Pengaten

Pin holes zijn kleine gastunnels in gietstukken die de dichtheid verminderen en de mechanische eigenschappen aantasten. De vorming van dergelijke defecten leidt tot lekkages in drukdichte installaties.

Oorzaken van defecten bij spuitgieten:

- Gasopsluiting in gesmolten metaal

- Hoge luchtvochtigheid

- Slecht ontgassingsproces

Preventie en oplossingen:

- Gebruik de juiste ontgassingstechnieken

- Verminder de vochtigheid in de gietruimte

- Ontluchting verbeteren

20. Snijden en wassen

Het oppervlak van de matrijs raakt beschadigd en de structuur verzwakt wanneer gesmolten metaal met hoge snelheid een deel van de matrijs verwijdert, waardoor defecten van het type "snijden en wassen" ontstaan.

Oorzaken van defecten bij spuitgieten:

- De hoge snelheid van gesmolten metaal

- Slecht poortontwerp

- Onvoldoende matrijssterkte

Preventie en oplossingen:

- Gatesysteem optimaliseren

- Controle metaalsnelheid

- Sterkere matrijsmaterialen gebruiken

| Defecten |

Oorzaken van defecten: |

Oplossingen |

| Poreusheid | Slechte ontluchting, hoge snelheid. | Verbeter de ontluchting, gebruik een vacuüm. |

| Koude sluitingen | Lage temperatuur, langzaam vullen. | Verhoog de temperatuur en optimaliseer de gating. |

| Krimp | Dikke secties, niet-uniforme koeling. | Optimaliseer de koeling en gebruik stijgleidingen. |

| Blaren | Vocht, slechte ontgassing. | Metaal ontgassen, matrijstemperatuur regelen. |

| Mislopen | Lage temperatuur, langzame injectie. | Druk verhogen, temperatuur optimaliseren. |

| Flash | Hoge druk, versleten matrijs. | Optimaliseer de druk en behoud de matrijs. |

| Solderen | Hoge temperaturen, slechte coating. | Gebruik matrijscoatings, regel de temperatuur. |

| Scheuren | Snelle afkoeling, slechte legering. | Optimaliseer de koeling en pas het ontwerp aan. |

| Rimpels/kloofjes | Lage temperatuur, langzaam vullen. | Verbeter de smering en verhoog de snelheid. |

| Slakken | Verontreinigde legering, oxidatie. | Gebruik schoon metaal om de filtratie te verbeteren. |

| Kort schot | Lage druk, vroege stolling. | Verhoog de snelheid en maak de gating schoon. |

| Turbulentie | Hoge snelheid, slechte gating. | Optimaliseer snelheid en verbeter gating. |

| Erosie | Hoge snelheid, slecht matrijsmateriaal. | Gebruik geharde matrijzen en verlaag de snelheid. |

| Warmte Controle | Thermische stress, slechte koeling. | Gebruik hittebestendige matrijzen en optimaliseer de koeling. |

| Vervorming | Ongelijkmatige koeling, stress. | Optimaliseer de koeling en pas het ontwerp aan. |

| Drop | Slechte smering, metaal raakt los | Betere smering, snelheid aanpassen en matrijs optimaliseren |

| Dross | Oxidatie, turbulentie, onzuiverheden | Turbulentie verminderen, schoon metaal gebruiken, fluxen verbeteren |

| Hete tranen | Ongelijkmatige koeling, hoge spanning | Koeling optimaliseren, legering verfijnen, matrijs verbeteren |

| Pengaten | Gasopsluiting, vochtigheid | Verbeteren van ontgassing, verminderen van vochtigheid, verbeteren van ontluchting |

| Knippen en wassen | Hoge snelheid, zwakke schimmel | Gating optimaliseren, snelheid regelen, mal versterken |

Belangrijke factoren om defecten bij het spuitgieten onder hoge druk te voorkomen

Belangrijke punten om de gebreken bij het gieten onder hoge druk van aluminium, zink of magnsium spuitgietdelen te minimaliseren.

Om defecten bij het spuitgieten te verminderen en gietstukken van hoge kwaliteit te verkrijgen, moeten fabrikanten rekening houden met het volgende.

1. Optimalisatie van procesparameters

- Het regelt ook de injectiesnelheid en -druk voor een soepele metaalstroom zonder turbulentie.

- Dieptemperatuurregeling: De matrijstemperatuur regelen zodat heet sluiten, foute runs en solderen worden voorkomen.

- Voorkom krimp en kromtrekken: Zorg voor een uniforme stollingstijd om beide te voorkomen.

2. Verbetering van de kwaliteit van metaal

- Verontreinigings- en oxidatievrije legeringen van hoge kwaliteit.

- Ontgassing en filtratie: Voorkomt gassen en onzuiverheden die poreusheid en insluitingen zouden veroorzaken.

- Voorkom uitvloeiing uit de vaste oven: Vermijd voortijdig uitlopen van de vaste oven en één smelttemperatuur.

3. Verbetering van matrijs- en matrijsontwerp

- Een uniforme wanddikte zonder spanningsconcentratie en zonder vervorming.

- Door het juiste gating & runner systeem en de metaalstroom zonder defecten van de turbulentie.

- ADEQUATE ontluchting en vacuüm: Vermindert poreusheid en voorkomt het insluiten van lucht.

4. Matrijzen en apparatuur onderhouden

- Regelmatig onderhoud van matrijzen: Vermijdt slijtage, erosie en warmtescheuren

- Matrijscoatings en smering: uitstekende kwaliteit met beter kleven, solderen en oppervlakfouten.

- Geen uitvloeiing, perfecte sluiting van de mal, goede uitlijning en goed klemmen onder andere.

5. Slimme technologieën

- Gieten is dan mogelijk door middel van vacuümgesteund gieten om structurele integriteit te bereiken na afdichting met ingesloten lucht.

- Vroege defecten worden eerst gedetecteerd door de AI-gebaseerde sensoren en adaptieve parameters.

- Computerondersteunde simulaties (CAE): Bepalen waar het metaal moet worden geplet, gehard enzovoort tijdens de productie en zo ontwerpfouten voorkomen.

3. Geavanceerde technieken voor defectreductie

Dit zijn enkele van de geavanceerde technieken voor defectreductie bij hogedrukgieten;

3.1. Vacuümgeassisteerd spuitgieten

Geavanceerde vacuüm gestuurde spuitgiettechnieken omvatten het verwijderen van ingesloten lucht en gassen uit de matrijsholte voordat het metaal wordt gevuld. Deze methode zal de porositeit [aanzienlijk] verminderen, de sterkte van het gietstuk verhogen en de afwerking [verbeteren]. In een lagedrukomgeving in de mal zal het gesmolten metaal soepel en met minimale turbulentie en defecten in de holte stromen. Het biedt enkele voordelen

- Vermindert gasporositeit drastisch

- Verhoogt de mechanische eigenschappen van gegoten onderdelen

- Verhoogt de metaalstroom en elimineert koude sluitingen.

3.2. Procesbewaking in real-time

Uitgebreid gebruik van geavanceerde sensoren en AI-gestuurde kwaliteitscontrolesystemen om procesparameters dynamisch aan te passen om defecten in de productie te elimineren. Bewaking die in realtime plaatsvindt, omvat het bewaken van het proces met behulp van temperatuursensoren, druksensoren en beeldvormingssystemen voor het detecteren van variaties.

De gegevens worden geanalyseerd door de AI-algoritmen en er worden meteen automatische aanpassingen gedaan om defecten te voorkomen. Hieronder volgen de verschillende voordelen van dit proces:

- Het vermindert uitval en verbetert de opbrengst.

- Zorgt voor een consistente gietkwaliteit

- Het helpt bij het snel opsporen van defecten voor de uiteindelijke productie.

3.3. Verbeterd matrijsontwerp en simulatie

Met CAE-software kunnen fabrikanten de metaalstroom simuleren en optimaliseren voor de productie. Door potentiële defectlocaties te voorspellen, kunnen ingenieurs het poort- en runnerontwerp zodanig aanpassen dat veelvoorkomende problemen, naast andere fouten, zoals mislopen, koud sluiten en porositeit worden vermeden. Virtueel testen van spuitgietparameters kan worden uitgevoerd met moderne simulatietools en de trial-and-error kosten kunnen worden verlaagd. Dit zijn de voordelen;

- Verbetert de efficiëntie van matrijsontwerp

- Verbetert gietfouten en materiaalverspilling.

- Het versnelt de ontwikkeling van nieuwe matrijsontwerpen.

Conclusie

Een belangrijke vereiste voor hogedrukgieten is een markt waar deze defecten in het hogedrukgietwerk worden begrepen en beheerst, en waar alle resulterende hoogwaardige onderdelen op de pers worden geproduceerd met zo weinig mogelijk verbruikt ruw materiaal. Fabrikanten kunnen de productiviteit verhogen en de kosten verlagen door poreusheid, koudsluiting, krimp, blaren, mislopen en knippatronen aan te pakken.

Geavanceerde technieken zoals vacuüm spuitgieten, real-time monitoring en een verbeterd matrijsontwerp kunnen de betrouwbaarheid en efficiëntie van de spuitgietmachines verder verbeteren. De spuitgietindustrie blijft vooruitgang boeken op het gebied van materialen en procesoptimalisatie. Dit heeft ook gevolgen voor hogere precisie, betere duurzaamheid en foutloze productie.

Veelgestelde vragen (FAQ's)

- Wat zijn de meest voorkomende gebreken bij hogedrukgietwerk in aluminium- of zinkgietproducten?

De meest voorkomende gietfouten bij hogedrukgieten zijn poreusheid, koudsluiting, krimp, blaren, mislopen, uitvloeiing en vastplakken en solderen. Deze defecten kunnen leiden tot een verlies aan mechanische sterkte, uiterlijk en functionaliteit van een eindproduct.

- Welke methoden kunnen worden gebruikt om de porositeit van spuitgietproducten te verminderen?

We kunnen de porositeit minimaliseren door de ontluchting en het vacuüm te verbeteren, de injectiesnelheid en turbulentie in balans te brengen, de smelt- en matrijstemperatuur binnen de parameters te houden en ontgast gesmolten metaal te gebruiken.

- Wat is de reden dat vlamvorming optreedt bij aluminium hogedrukgietdelen?

Kenmerken van het optreden van flash zijn te wijten aan een te hoge injectiedruk, versleten matrijzen of matrijzen die verkeerd zijn uitgelijnd en onvoldoende klemkracht. De juiste kalibratie van de machine en het juiste onderhoud van de matrijzen kunnen vlamvorming voorkomen.

- Welk effect heeft de matrijstemperatuur op matrijsdefecten?

Een onjuiste matrijstemperatuur kan verschillende defecten veroorzaken, zoals lage temperaturen die koude sluitingen veroorzaken. Het veroorzaakt ook misruns en hoge temperaturen die solderen, blaren en verhoogde porositeit veroorzaken. Een optimale matrijstemperatuur resulteert in een soepele metaalstroom en uniforme stolling.

- Hoe kan vacuüm spuitgieten worden gebruikt om fouten in spuitgieten te verminderen?

Onder vacuüm spuitgieten verwijdert lucht en gassen uit de matrijsholte waardoor porositeit aanzienlijk wordt verminderd en de metaalstroom wordt verbeterd. Het verbetert de gietkwaliteit en structurele integriteit en verbetert de algemene duurzaamheid van het product.

0 reacties