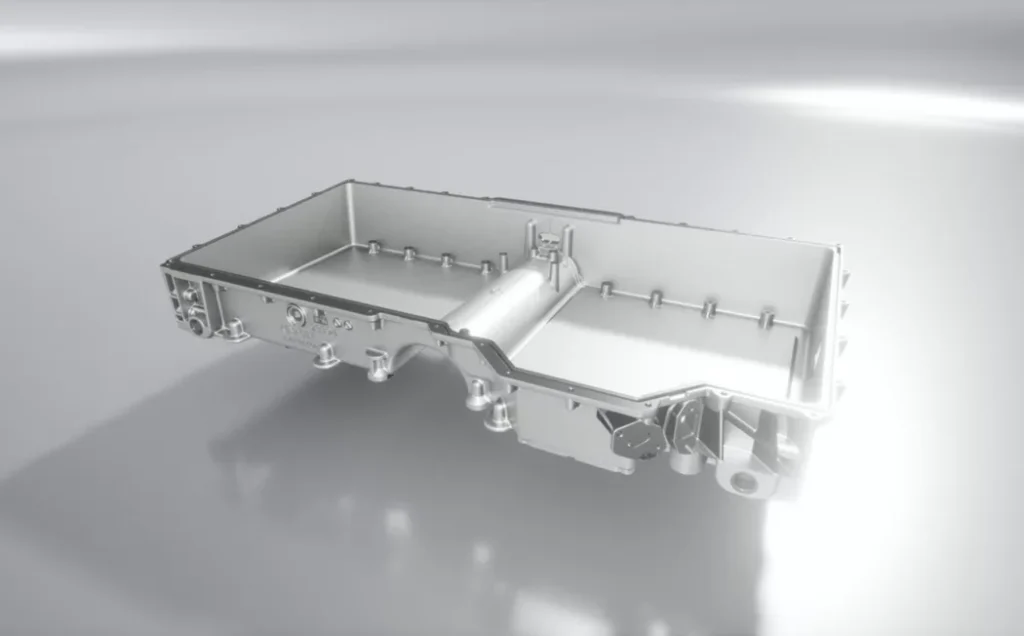

Een belangrijk voorbeeld is het gebruik van gegoten aluminium chassis, dat een sleutelrol heeft gespeeld. Sterk, precies en licht, dit onderdeel wordt meestal gekozen door fabrikanten uit vele industrieën. Tegenwoordig, wanneer de industriële wereld snel beweegt, is het belangrijk dat alles efficiënt is, goed presteert en betrouwbaar is. Bedrijven die actief zijn in de auto- en luchtvaartindustrie zijn geïnteresseerd in oplossingen die licht, betrouwbaar en milieuvriendelijk zijn.

Spuitgieten en de plaats ervan in de chassisfabricage

Bij spuitgieten wordt gesmolten metaal onder druk in een malholte gebracht. Zodra het metaal is afgekoeld en gestold in de mal, wordt de vorm van de mal erop gedrukt en is het onderdeel zeer nauwkeurig en goed gemaakt. Aluminium wordt meestal gekozen voor deze techniek omdat het licht is en bestand tegen corrosie.

Door spuitgieten wordt een spuitgegoten chassis gemaakt door de mal te vullen met gesmolten aluminium. Het onderdeel is uiteindelijk sterk, licht en zeer consistent in kwaliteit. Dit is vooral belangrijk in de auto-industrie, robotica, elektronica en ruimtevaart omdat dingen zoals ophangingsonderdelen en frames zowel flexibel als exact moeten zijn.

Gegoten aluminium chassis: De redenen om te kiezen

Om een aantal goede redenen wint aluminium het meestal bij het gebruik van metaal voor constructies. De redenen zijn duidelijk waarom dit materiaal de voorkeur heeft voor chassis gemaakt door aluminium spuitgieten:

- Voor toepassingen waarbij minder gewicht belangrijk is voor de prestaties, zoals bij elektrische voertuigen en drones, is aluminium erg handig vanwege het hoge vermogen voor zijn grootte.

- Door de oxidelaag die het ontwikkelt, wordt aluminium niet zo snel aangetast door corrosie als staal. Onderdelen gaan langer mee, zelfs bij ruw weer.

- Omdat de warmte die door sommige elektronica wordt gegenereerd gemakkelijk wordt verwerkt, is aluminium ideaal voor hun behuizingen en chassis.

- Aluminium kan in zijn geheel worden gerecycled, dus de eigenschappen blijven hetzelfde en ondersteunen de duurzaamheid van de moderne productie.

Dit ontwerp van het spuitgegoten aluminium chassis betekent dat het nuttig, goed voor het milieu en kosteneffectief is in de loop der tijd.

Wat is een aluminium chassis?

Een chassis, meestal gemaakt van aluminium, is de basis of het frame in apparaten, voertuigen en machines dat hun onderdelen vasthoudt en ondersteunt. Het is de primaire ondersteuning die kracht, stijfheid en uitlijning geeft aan alle andere verbonden onderdelen.

Belangrijke punten over aluminium chassis:

- Aluminium en aluminiumlegeringen, waarvan bekend is dat ze zowel sterk als gewichtloos zijn, vormen samen aluminium.

- Het speelt een belangrijke rol door kracht te geven aan de rest van het voertuig, de machine of het apparaat, inclusief de motor, elektronica en ophanging.

- In auto's, motorfietsen, drones, robots, laptops, industriële machines en ruimtevaartmachines.

Waarom is aluminium een goed materiaal voor een chassis?

- Zuinig met brandstof: Het lage gewicht maakt de auto zuiniger en de elektronica is gemakkelijk te verplaatsen.

- Corrodeert niet zo gemakkelijk: Roestvrij staal is beter bestand tegen roest en corrosie, wat goed van pas komt op plaatsen buiten of waar veel vocht is.

- Duurzaam en niet zwaar: Er zit weinig bulk in omdat het zo sterk en stijf is.

- Warmte verwijderen: Een goede temperatuuroverdracht helpt de hitte van elektronische en motoronderdelen aan te kunnen.

- Kwaliteit: Het metaal verliest zijn kwaliteit niet nadat het gerecycled is, dus het is beter voor het milieu.

Veelvoorkomend gebruik van aluminium chassis

| Industrie | Voorbeeld Use Case |

| Automotive | Voertuigframes, EV-batterijhouders |

| Elektronica | Body's voor laptops en smartphones |

| Ruimtevaart | Drone en UAV skeletten |

| Robotica | Robotvoeten en structurele frames |

| Industrieel | Machinebehuizingen en behuizingen |

Over het algemeen wordt een aluminium chassis gerespecteerd omdat het sterk en licht is en bestand tegen schade door het milieu, waardoor het de eerste keuze is voor veel industrieën.

Minder moeite met bedrading en constructie in aluminium chassis

Een aluminium chassis in voertuigen, robotica en elektronica vermindert het aantal stappen dat nodig is om het product en de bedrading te maken. Dit is hoe:

Een aluminium chassis in voertuigen, robotica en elektronica vermindert het aantal stappen dat nodig is om het product en de bedrading te maken. Dit is hoe:

1. Geïntegreerde ontwerpcomponenten

Aluminium chassis gemaakt door spuitgieten maken het nu mogelijk om kanalen, bevestigingen en beugels in het ontwerp op te nemen. Dankzij deze eigenschappen is het mogelijk om:

- Het leggen van draden en kabels is eenvoudig.

- Er zijn bevestigingspunten geïntegreerd in het systeem voor microfoons, luidsprekers en camera's.

- Minder noodzaak om extra bevestigingsmiddelen, beugels of boorgaten te gebruiken

Automatisering in het proces maakt bouwen en assembleren eenvoudiger, sneller en goedkoper.

2. Lichtgewicht om gemakkelijker te hanteren

Omdat aluminium lichter is, wordt het chassis ook lichter, waardoor het gemakkelijker te monteren is. Hierdoor worden arbeiders of robots niet overbelast, omdat de montage sneller gaat:

- Kabelbomen

- Sensoren

- Besturingseenheden

3. Uitstekende bewerkbaarheid

Omdat aluminium flexibel is, is het eenvoudiger om te snijden, boren en tappen dan hardere metalen. Dit maakt het eenvoudiger:

- Gaten of sleuven maken waar draden worden opgeborgen

- Het raamwerk wijzigen tijdens de ontwikkeling of bij het repareren van de robot

- Werk aan de structuur zodat de tules of verbindingsstukken goed vastzitten, maar verzwak de structuur niet

4. Thermisch en elektrisch geleidingsvermogen

Warmte en elektriciteit gaan van nature gemakkelijk door aluminium. Metaal gaat normaal gesproken niet om met elektriciteit, maar de eigenschap om warmte af te voeren beschermt draden en elektronica tegen schade door hitte.

- Vermogenscomponenten voeren warmte veel sneller af

- Delen van de bedrading in het chassis voorkomen oververhitting, wat de kans op defecten verkleint.

5. Corrosiebestendigheid betekent dat de bedrading langer meegaat

Omdat aluminium bestand is tegen corrosie, gaan de onderdelen die de draden en het chassis met elkaar verbinden waarschijnlijk langer mee. Dit betekent:

- Er zijn minder problemen met aarding gevonden

- Er is minder kans op kortsluiting door bescherming tegen roest of corrosie

- Beter resultaat in ongunstige omstandigheden

Belangrijke materialen voor het maken van aluminium chassis

Het kiezen van materialen met de hoogste sterkte, lichtheid en duurzaamheid vormt het eerste deel van de productie van een aluminium chassis. Ze zijn het belangrijkst in sectoren zoals de auto-industrie, lucht- en ruimtevaart, elektronica en robotica, die hoge prestaties vereisen.

Het kiezen van materialen met de hoogste sterkte, lichtheid en duurzaamheid vormt het eerste deel van de productie van een aluminium chassis. Ze zijn het belangrijkst in sectoren zoals de auto-industrie, lucht- en ruimtevaart, elektronica en robotica, die hoge prestaties vereisen.

Hier zijn de belangrijkste grondstoffen en welke rol ze spelen bij het bouwen van een aluminium chassis:

1. De eerste vorm van aluminium is een groot blok of een billet

Het proces begint met het gebruik van de Bayer-methode om aluminiumoxide te produceren uit bauxiet en vervolgens met elektrolyse om zuiver aluminium te verkrijgen (zie diagram).

- Het verschijnt als ingots, knuppels of smeltingen voor gebruik.

- Het carrosseriemateriaal dient als basis voor het chassis. Het wordt gesmolten en gebruikt gieten, extrusie of machinale bewerking om het vorm te geven.

2. Aluminiumlegeringen

Omdat puur aluminium niet sterk genoeg is, wordt het gemengd met andere stoffen om aluminiumlegeringen te maken. Deze zijn ontworpen om verbeterde mechanische factoren te geven, ze zijn bijvoorbeeld sterk, taai en corrosiebestendig.

Elementen die vaak worden toegevoegd aan zuivere metalen staan bekend als legeringselementen.

| Legeringselement | Functie |

| Silicium (Si) | Verbetert vloeibaarheid en gietbaarheid (gebruikt bij spuitgieten) |

| Magnesium (Mg) | Verhoogt sterkte en corrosiebestendigheid |

| Koper (Cu) | Verbetert sterkte en bewerkbaarheid |

| Zink (Zn) | Verhoogt de treksterkte (gebruikelijk in luchtvaarttoepassingen) |

| Mangaan (Mn) | Verhoogt de slijtvastheid en taaiheid |

Voor het chassis zijn populaire aluminiumlegeringen:

A380 is goed voor spuitgieten omdat het goed sterk is, vloeiend vloeit en minder snel corrodeert.

Soms zijn geëxtrudeerde buizen voor chassisframes lasbaar en duurzaam.

Staal 7075 is zeer robuust en licht; het wordt vaak gekozen voor de ruimtevaart en voertuigen met topprestaties.

3. Gerecycled aluminium

Het recyclen van aluminium blikjes, oude voertuigen en oude gebouwen helpt bij het leveren van een groot deel van het ruwe aluminium dat nodig is voor chassis.

Voordeel: Er is 5% van de energie voor primair aluminium nodig, dus het verlaagt de kosten en is duurzaam.

Aluminium kan worden gerecycled zonder dat het zijn belangrijke fysieke eigenschappen verliest en dat maakt het een perfecte keuze voor constructies.

4. Smeermiddelen en middelen voor het losmaken van gietvormen (voor spuitgieten)

Toegepast in spuitgietaluminium:

- Houd schimmels uit zeer hete ruimtes.

- Controleer of het gietstuk er gemakkelijk uitglijdt.

- Beter de gladheid en het uiterlijk van het monster.

Ze zijn niet inbegrepen in wat je ziet, maar ze helpen het werk soepel te laten verlopen.

5. Oppervlaktebehandelingschemicaliën (optioneel)

Als volgende stap kan het aluminium chassis worden behandeld door anodiseren, poedercoaten of plateren om eigenschappen als:

- Corrosiebestendigheid

- Elektrische isolatie

- Esthetische verbetering

Bij deze behandelingen worden grondstoffen gebruikt, bijvoorbeeld zuren, kleurstoffen, harsen of metaalzouten.

Samenvatting

Aluminium chassis worden voornamelijk gemaakt van:

- Aluminium wordt eerst gemaakt van bauxiet.

- Aluminiumlegeringen (A380, 6061, 7075, enzovoort)

- Gerecycled aluminium

- Chemische of fysische additieven en smeermiddelen die worden gebruikt bij het gieten.

- Behandelingen (voor zowel bescherming als uiterlijk) die op het oppervlak worden aangebracht, staan bekend als chemicaliën voor oppervlaktebehandeling.

Al deze onderdelen ondersteunen de constructie van een licht en stevig frame voor alles van auto's tot laptops.

Aluminium chassis productie heeft gereedschap nodig

1. Spuitgietmachines worden gebruikt

Ze zijn uiterst belangrijk voor het maken van een spuitgieten van aluminium chassis. Hydraulica in de machine drukt het gesmolten aluminium onder druk in een stalen mal, waardoor het frame wordt gevormd. Vanwege het hoge smeltpunt worden de meeste spuitgietmachines met koude kamer gemaakt voor aluminium.

2. Gereedschapsvormen of matrijzen

Tijdens het gietproces worden speciale mallen (of matrijzen) gebruikt om het chassis vorm te geven. Het staal wordt gehard om Sharpies lang mee te laten gaan en ze kunnen draadkanalen of bevestigingspunten bevatten. Ze zorgen ervoor dat de onderdelen elke keer dezelfde geometrie hebben.

3. CNC-machines

CNC (Computer Numerical Control) machines zijn nodig na het gieten of extruderen om te snijden, boren en het chassis af te maken. Met CNC machinale bewerking kun je een hoge precisie bereiken, waardoor het handig is voor het maken van de krappe sleuven en gaten die belangrijk zijn bij assemblage.

4. Lasapparatuur

Er zijn ontwerpen waarbij de aluminium onderdelen worden samengevoegd door middel van lassen. Traditioneel wordt TIG-lassen gekozen vanwege de nauwkeurigheid en het mooie eindproduct. MIG-lassen is een betere keuze. Onderdelen die de onderdelen op een precieze plaats houden terwijl ze worden gelast, worden kalibers en opspanmiddelen genoemd.

5. Montage gereedschap

Wanneer het chassis klaar is, zijn er andere gereedschappen nodig, zoals momentsleutels, elektrische schroevendraaiers, klinknagelsets en klinknagelpistolen, om de rest van de auto in elkaar te zetten. Ze ondersteunen de sterke verbinding tussen elektronische printplaten, bevestigingsmiddelen of mechanische onderdelen en het frame.

6. Oppervlaktecoatingsystemen

De corrosiebestendigheid wordt verbeterd door verschillende oppervlaktebehandelingen en het uiterlijk van het metaal wordt verbeterd. Gewone gereedschappen zijn anodiseertanks, poedercoatingcabines en spuitsystemen. Ze worden gebruikt om het aluminium chassis te versterken en ervoor te zorgen dat het er mooi uitziet.

7. Hulpmiddelen voor kwaliteitscontrole

Inspectieapparatuur controleert of het chassis voldoet aan de eisen van het bedrijf. Ze bekijken afmetingen met behulp van schuifmaten, micrometers en coördinatenmeetmachines (CMM's). Röntgenstralen en ultrasone testers vinden problemen in de las of in het onderdeel dat wordt getest.

8. Materiaalbehandeling

Het vervoeren van zware of hete materialen door de productie vereist veiligheid. Voor het transport van de verschillende soorten materialen, zoals knuppels of metaal, is de hulp nodig van vorkheftrucks, robotarmen, kranen en transportbanden.

Overzicht: belangrijkste tools voor de productie van aluminium chassis

| Gereedschap/apparatuur | Doel |

| Matrijzengietmachine | Gesmolten aluminium omvormen tot een chassis |

| CNC-machines | Precisiesnijden en -boren |

| Lasgereedschap | Onderdelen verbinden (indien nodig) |

| Matrijzen/matrijzen | De exacte vorm gieten |

| Montagegereedschap | Montageonderdelen en -hardware |

| Oppervlaktebehandelingssystemen | Afwerking voor bescherming en esthetiek |

| Inspectie- en QC-instrumenten | Zorgen voor dimensionale en structurele integriteit |

| Verwerkingsapparatuur | Veilig transport tijdens productie |

Allemaal samen zorgen ze ervoor dat het aluminium chassis nauwkeurig, stevig, licht en bruikbaar in productie is. Vraag gerust of je een foto of stroomdiagram wilt die het hele proces beschrijft!

Nauwkeurigheid en aanpasbaarheid

De precisie en gedetailleerdheid van spuitgietwerk maken het zeer geschikt voor het maken van chassis. Meestal zijn er bij dit soort methodes meerdere stappen van snijden, lassen en assembleren, waardoor het werk langer kan duren en de kans op fouten toeneemt. Met spuitgieten kan het chassis in één stap in ingewikkelde vormen worden gegoten, waardoor er minder verdere bewerkingen nodig zijn.

Ribben, nokken en andere patronen kunnen worden opgenomen in het matrijsontwerp, zodat ze deel gaan uitmaken van het eindproduct en zowel het uiterlijk als de structuur verbeteren. Hierdoor wordt de algehele productkwaliteit verbeterd, is het eenvoudiger om het product te assembleren en wordt er minder tijd besteed aan verzending.

Het gebruik in verschillende sectoren

Omdat meer industrieën de voordelen inzien, is er meer vraag naar aluminium spuitgietchassis. De belangrijkste industrieën die gebruik maken van AI zijn:

Omdat meer industrieën de voordelen inzien, is er meer vraag naar aluminium spuitgietchassis. De belangrijkste industrieën die gebruik maken van AI zijn:

1. Auto-industrie

Gewicht besparen in auto's, vooral elektrische en hybride modellen, is belangrijk voor een beter brandstofverbruik en een gezonde batterij. Door spuitgieten kan een chassis uit vele delen bestaan zonder dat het te zwaar of ingewikkeld wordt. Een goed voorbeeld is Tesla, dat voor zijn auto's is overgeschakeld op grootschalig spuitgieten van aluminium, waardoor de hoeveelheid werk en de kosten sterk worden verminderd.

2. Consumentenelektronica

Omdat spuitgietchassis van aluminium sterk zijn en goed warmte kunnen koelen, worden ze vaak gebruikt voor de interne frames van compacte apparaten. Doordat ze dunne wanden en goede toleranties hebben, kunnen AV-apparaten slanker worden ontworpen.

3. Ruimtevaart en defensie

Vooral in de lucht- en ruimtevaart moeten onderdelen zeer nauwkeurig en sterk zijn en toch licht. Een chassis van aluminiumgietwerk is geschikt voor het maken van onderdelen voor onbemande luchtvaartuigen (UAV's), satelliettechnologie en het onderbrengen van instrumentatie. Het vermogen van metaal om corrosie te weerstaan en de uitstekende thermische geleidbaarheid zijn zeer nuttig op grote hoogtes en plaatsen met verschillende temperaturen.

4. Automatisering en robotica

De frames van robots moeten zowel sterk als licht zijn om ervoor te zorgen dat de bewegingen nauwkeurig zijn en ze minder energie verbruiken. Het gebruik van spuitgietwerk in robotframes helpt om een lagere massatraagheid te bereiken en een eenvoudigere besturing door het Robot Operating System (ROS). Ingenieurs kunnen sensoren en kabeltrajecten opnemen in de spuitgietproducten vanwege de vrijheid in ontwerp.

Goede prestaties en stevigheid

Chassisonderdelen moeten hoe dan ook duurzaam zijn. Het chassis moet alle soorten druk en temperatuurwisselingen aankunnen en moet bestand zijn tegen de elementen van buitenaf, wat het ook beschermt. Het chassis van aluminium spuitgietwerk voldoet aan deze eisen.

Het spuitgieten en de speciale eigenschappen van aluminium zorgen voor stukken die zeer goed bestand zijn tegen vermoeiing, die met de tijd veranderen en die sterke schokken kunnen weerstaan. Naast de juiste constructie kan het chassis nog sterker en minder corrosiegevoelig worden gemaakt door anodiseren, poedercoaten of een extra oppervlaktebehandeling.

Voordelen voor economie en milieu

Het maken van een spuitgietchassis is efficiënt, wat de kosten drukt. Na het maken van de mal kan elke eenheid snel worden geproduceerd met een kleine hoeveelheid afval. In tegenstelling tot machinale bewerking of smeden, waarbij materiaal wordt weggenomen, wordt bij spuitgieten metaal dicht bij de vereiste grootte gevormd, zodat er niet veel materiaal wordt verspild.

Dit verlaagt ook de productiekosten en draagt bij aan een milieuvriendelijke productie. De meeste aluminium spuitgietstukken worden gemaakt met gerecycled aluminium, waardoor zowel het metaal als het proces zeer duurzaam zijn. Er is veel minder energie nodig om aluminium te recyclen dan om het te produceren uit erts en daarom is het duurzaam voor de toekomst.

Kwaliteitscontrole en consistentie

Ze zijn afhankelijk van aluminium spuitgietchassis omdat ze helpen bij zowel efficiëntie als voorspelbare resultaten. Omdat spuitgieten herhaald kan worden, zijn alle afgewerkte onderdelen hetzelfde. Dit is erg belangrijk in industrieën zoals de auto- en luchtvaartindustrie, omdat een perfecte pasvorm van onderdelen vereist is.

Nu kunnen ingenieurs de risico's van luchtinsluiting en krimp digitaal bekijken met deze tools, zonder eerst de matrijs te maken. Als gevolg van de planning daalt de kans op fouten in de productie en verbetert de output.

Problemen en aandachtspunten

Er zijn nog steeds bepaalde moeilijkheden bij het maken van sterke spuitgegoten chassis producten. Het maken van de eerste mal is duur, waardoor spuitgieten het meest geschikt is voor grootschalige productie. De vorm van de mal moet ook rekening houden met hoe het metaal beweegt, hoe snel het onderdeel afkoelt en de krimp van het materiaal om fouten tijdens het gieten te voorkomen.

Hoewel aluminium licht van aard is, is het niet hard genoeg voor toepassingen die zwaar gebruikt worden. In dit geval kan een mix van materialen, hybride oplossingen of unieke legeringen genoemd, helpen om de resultaten van het gereedschap te verbeteren.

Innovaties in het veld: Spuitgieten

Het gieten van chassisonderdelen met aluminium wordt steeds beter dankzij de vooruitgang in de manier waarop dingen worden gegoten en gemaakt. Vacuümgieten, persgieten en halfmassief gieten maken de productie mogelijk van onderdelen met minder defecten en betere mechanische eigenschappen.

Geïntegreerde AI en machine learning in kwaliteitscontrole en matrijsontwerp zorgen voor een grote positieve verandering in de productie. Omdat elektrische voertuigen, drones en slimme apparaten steeds populairder worden, zullen er steeds meer sterke, lichtgewicht en duurzame chassis nodig zijn.

Conclusie

In de moderne productie wordt veel gebruik gemaakt van spuitgietchassis van aluminium omdat deze sterker zijn, minder wegen, preciezer zijn en beter zijn voor het milieu. In voertuigen, vliegtuigen, technologie en robots veranderen composieten de manier waarop structurele onderdelen worden gemaakt. Het spuitgietchassis voldoet zowel aan de huidige industriële eisen als aan het doel om het milieu te beschermen en wordt een belangrijke motor van vooruitgang en vooruitgang. Aluminium spuitgietwerk evolueert nog steeds en zal een centrale plaats blijven innemen in de moderne techniek naarmate er nieuwe toepassingen en materialen verschijnen.

FAQs

1. Wat wordt bedoeld met een chassis van spuitgegoten aluminium?

Een aluminium chassis voor spuitgietwerk begint met het inspuiten van heet vloeibaar aluminium in een stalen mal die onder druk wordt gehouden. Dankzij dit proces is de apparatuur die wordt gebruikt in voertuigen, elektronica en machines duurzaam, licht en nauwkeurig.

2. Waarom kiezen ingenieurs aluminium in plaats van staal voor het chassis?

Omdat aluminium licht is, niet snel corrodeert en sterk is, is het een populaire keuze voor chassis. Dergelijke materialen worden gebruikt om de brandstofefficiëntie in auto's te verhogen en om elektronica hanteerbaarder te maken, gemakkelijk te hanteren en in staat om ingesloten warmte af te geven.

3. Welke industrieën passen regelmatig spuitgietchassis van aluminium toe?

Auto's, vliegtuigen, robots, elektronische producten en grote machines vertrouwen allemaal op spuitgietchassis van aluminium. Ze profiteren van het feit dat koolstofvezel zo licht, duurzaam en flexibel is.

4. Hoe lang gaat een gegoten aluminium chassis mee?

Gegoten chassis van aluminium zijn erg sterk. Aluminium dat voor het gieten wordt gelegeerd, biedt een sterke weerstand tegen schokken, corrosie en slijtage. Gegoten voorwerpen zijn ook sterk en behouden hun oorspronkelijke vorm onder alle omstandigheden.

5. Is het chassis van aluminium recyclebaar?

Ja, het kan vele malen gerecycled worden en toch zijn kwaliteit behouden. Voor het maken van aluminium chassis van gerecyclede materialen is minder energie nodig dan voor het produceren van ruwe ertsen, daarom zijn ze zowel ecologisch als praktisch over de jaren heen.

0 reacties