Een van de meest effectieve processen in de moderne industrieën is het hogedruk zink spuitgieten. Het stelt bedrijven in staat om nauwkeurige, robuuste en hoogwaardige metalen onderdelen te maken. De automobiel-, elektronica- en consumentenproductensector behoren tot de industrieën die sterk afhankelijk zijn van deze aanpak. Het gesmolten zink wordt onder druk in stalen mallen gegoten om in korte tijd de juiste onderdelen te vormen.

Zink spuitgieten onder hoge druk: Wat is dat?

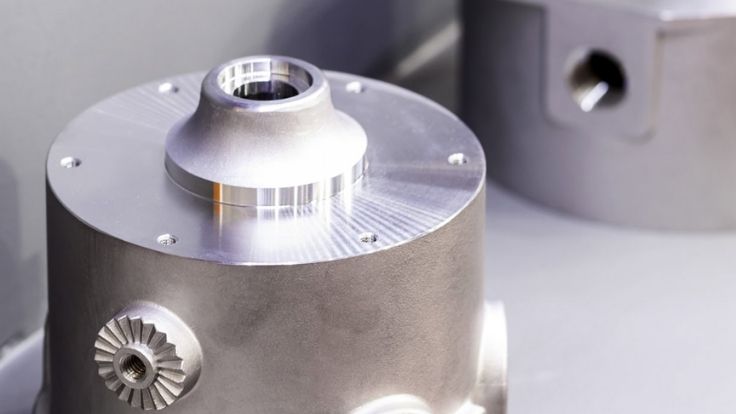

Spuitgieten met zink onder hoge druk is een fabricageproces waarbij gesmolten zink onder hoge druk tegen een mal wordt gedrukt. Dit proces wordt uitgevoerd om ervoor te zorgen dat het metaal alle delen van de mal beslaat. Na afkoeling is het een solide onderdeel dat gedetailleerd en glad is. De druk zorgt ervoor dat de onderdelen sterker en betrouwbaarder worden. De stabiliteit en sterkte van het metaal worden ook verbeterd door de snelle afkoeling.

Het is ook perfect als je een complexe vorm met dunne wanden wilt maken. Er worden onderdelen mee gemaakt die niet veel meer bewerking nodig hebben. Hierdoor vindt hogedrukzinkspuitgieten zijn weg naar de massaproductie van onderdelen met een hoge efficiëntie.

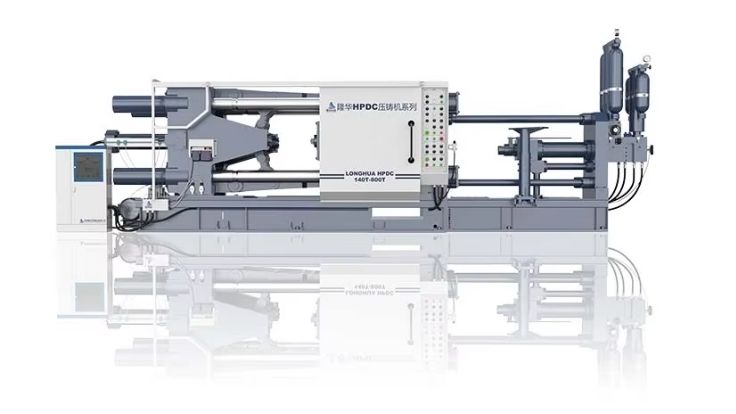

Hogedruk spuitgietmachine

Het centrale onderdeel van het hogedruk zink spuitgietproces is een hogedruk spuitgietmachine. Deze is ontwikkeld om gesmolten zink met extreem hoge snelheid en druk in stalen mallen te persen. Dit is om ervoor te zorgen dat de mal wordt gevuld voor sterke en nauwkeurige onderdelen.

De belangrijkste onderdelen van de machine

- Injectiesysteem- Dit is een systeem dat gesmolten zink door de mal perst. Het regelt de kracht en snelheid om ervoor te zorgen dat alle holtes goed gevuld zijn.

- Klemeenheid- Dit is de sluiteenheid die wordt gebruikt om de matrijs stevig vast te houden tijdens het inspuiten. Het voorkomt lekken en houdt de vorm van het onderdeel in stand.

- Verwarmingssysteem- Dit is een verwarmingssysteem waarbij het zink wordt verwarmd en vervolgens geïnjecteerd. De juiste temperaturen voor een soepele vloei en kwaliteitsgietwerk zijn van vitaal belang.

- Uitwerpsysteem- Dit systeem wordt gebruikt om het afgewerkte onderdeel uit de matrijs te werpen nadat het onderdeel is afgekoeld. Het zorgt ervoor dat het onderdeel niet beschadigd raakt bij het verwijderen.

- Bedieningspaneel- Moderne machines zijn uitgerust met digitale controles om de druk, temperatuur en cyclustijden te meten. Dit helpt bij het waarborgen van de uniforme kwaliteit van zinkspuitgietproducenten.

De voordelen van zink spuitgietwerk onder hoge druk

De fabrikanten geven om verschillende redenen de voorkeur aan dit proces:

Precisie en nauwkeurigheid

Door de hoge druk vult het gesmolten zink de mal volledig. Alle kenmerken van de vorm worden gedefinieerd en er ontstaan onderdelen met hoge toleranties.

Snelheid en efficiëntie

De massaproductie van onderdelen kan in korte tijd worden gerealiseerd. Automatisering verhoogt ook de productiesnelheid, wat kosteneffectief is.

Kracht en duurzaamheid

De mechanische sterkte van de onderdelen wordt verbeterd door het proces snel af te koelen. De voltooide componenten zijn stabiel en duurzaam.

Complexe ontwerpen

Dunne wanden en complexe vormen zijn mogelijk met hoge druk zonder verlies van sterkte.

Minder afval

Er gaat heel weinig materiaal verloren in vergelijking met andere giettechnieken en het proces is milieuvriendelijker.

Waarom zink goed werkt

Een groot aantal metalen die bij de productie worden gebruikt, zijn dik en smelten langzaam. Dit bemoeilijkt het vullen van kleine of ingewikkelde vormen in een mal. Zink heeft echter een soepel smeltende en gemakkelijk vloeiende eigenschap, net als water.

Door de vloeistofstroming kan het zink extreem dunne wanden en nauwe ruimtes vullen die voor andere metalen ontoegankelijk zijn. Zinkgietstukken kunnen zo dun zijn als 0,2 millimeter op de wand. Dit vormt onderdelen die licht zijn en toch sterk blijven. Het geeft ook kans op veel nauwere toleranties, dat wil zeggen dat de onderdelen nauwkeuriger zijn. In het geval van zink kunnen bepaalde eigenschappen die anders extra machinale bewerking zouden vereisen, in het eindproduct worden verwerkt.

Zink heeft een laag smeltpunt in vergelijking met andere metalen. Dit betekent dat het niet extreem is op stalen mallen en dat het gereedschap dus een langere levensduur heeft. Zinken mallen kunnen vele malen meer dan een miljoen keer gebruikt worden. Natuurlijk zijn de eenvoudige mallen duurzamer dan de complexe. Over het algemeen gaan mallen van zink echter 510 keer langer mee dan mallen van andere metalen.

De productie verloopt ook snel door het lagere smeltpunt. Zinkgietstukken kunnen snel worden gemaakt, wat de efficiëntie verbetert en de totale kosten verlaagt. Het verbruikt ook minder energie en daarom is zinkgieten milieuvriendelijker dan andere processen.

Zink heeft een inherente en natuurlijke weerstand tegen corrosie. Bij blootstelling aan lucht roest het niet, maar ontwikkelt het een beschermende laag. Zink is ook zeer goed recyclebaar. Ongebruikt zink en zink dat niet nodig is, kan worden gesmolten en hergebruikt. Dit maakt het spuitgieten van zink kosteneffectief en duurzaam.

Lassen van hogedrukgietwerk

Onderdelen die gemaakt zijn door middel van zink hogedrukgieten worden soms gelast. Hoewel de meeste zinkdelen continu gegoten worden, kan het bij sommige ontwerpen nodig zijn om na het gieten te lassen. Lassen wordt gebruikt om een groter geheel te maken of om een bepaald gebied te versterken.

Gebruikte soorten lassen

- TIG-lassen (wolfraam inert gas) Dit zorgt voor schone en nauwkeurige lassen. Het is geschikt voor alle kleinere of delicate onderdelen van zink spuitgietwerk.

- MIG-lassen (metaal inert gas)-. Sneller en sneller dan TIG en kan worden gebruikt op grote onderdelen of voor productie.

- Puntlassen- Dit wordt gebruikt om kleine oppervlakken of dunne platen samen te voegen. Het wordt vaak gebruikt bij het assembleren van onderdelen in elektronische of automobieltoepassingen.

Voordelen van het lassen van zinkdelen

- Lijmt meer dan één gietstuk in een assemblage.

- Zorgt voor taaiheid en hardheid van het product.

- Laat uitgebreide ontwerpen toe die anders onmogelijk in één gieting kunnen worden geproduceerd.

Belangrijke overwegingen

Het smeltpunt van zink is laag en daarom is voorzichtigheid geboden met betrekking tot de temperatuur tijdens het lassen. Overmatige hitte kan het gietstuk ruïneren of het onderdeel vervormen. De gevestigde fabrikanten van zinkspuitgietwerk passen de juiste lasmethode toe om kwaliteitsproducten te maken zonder aan sterkte in te boeten.

Lassen wordt gebruikt als aanvulling op het hogedruk zink spuitgieten om ervoor te zorgen dat de fabrikanten een complexer of groter onderdeel kunnen produceren met behoud van duurzaamheid en nauwkeurigheid.

Drukbereik hogedruk spuitgietwerk

De druk die wordt uitgeoefend om het gesmolten zink in de mal te persen is cruciaal bij het hogedruk zink spuitgieten. Als het metaal onder de juiste druk wordt gezet, vult het alle holtes tot het einde en maakt het sterke en nauwkeurige onderdelen van zink spuitgietwerk.

Typisch drukbereik

Het volgende bereik is het typische bereik waar spuitgietmachines worden gebruikt:

- Injectiedruk: 700-20.000 psi (pond per vierkante inch), en dit varieert afhankelijk van de grootte en complexiteit van het onderdeel.

- Klemdruk: 50015, 000 psi, om de mal bij elkaar te houden tijdens het injecteren.

De precieze druk wordt bepaald door:

- Onderdeelgrootte en -dikte- Grotere of dikkere onderdelen moeten onder druk worden gevuld om de matrijs te vullen.

- Complexiteit van schimmel: Gietstukken met dunne wanden of complexe vormen vereisen een nauwkeurige hoge druk om defecten te voorkomen.

- Zinklegering - Het is mogelijk dat de verschillende legeringen gemakkelijker draaien of met iets minder druk kunnen draaien.

Waarom druk belangrijk is

- Zorg ervoor dat het vuile zink in alle hoeken van de mal zit.

- Minimaliseert luchtporiën, poreusheid en andere defecten.

- Produceert componenten met schone oppervlakken en beperkte toleranties.

- Hulpstukken zijn sterk en breken niet snel als het gaat om onderdelen van zink spuitgietwerk.

Fabrikanten die ervaring hebben opgedaan met zinkspuitgieten kunnen de druk per opdracht beheren. Het juiste drukbereik verhoogt de kwaliteit van de onderdelen, minimaliseert afval en verlengt de levensduur van de matrijs.

De rol van zinkspuitgietfabrikanten

De fabrikanten van zinkspuitgietwerk moeten componenten van hoge kwaliteit leveren. Ze investeren in geavanceerde machines, professionele arbeid en kwaliteitscontrole. Doorgewinterde fabrikanten zorgen ervoor dat de mallen worden ontworpen met gebreken tot een minimum. Ze houden ook de productieprocessen bij.

Een uitstekende fabrikant van zinkmatrijzen kiest zinklegeringen van hoge kwaliteit. Ze controleren elke partij om uniformiteit te garanderen. Door deze stappen geven fabrikanten onderdelen die in overeenstemming zijn met de keuze van klanten en de industrie.

De juiste fabrikant selecteren

De keuze van de juiste fabrikant van zinkspuitgietwerk hangt af van de kwaliteit van de resultaten. Productie-ervaring, apparatuur en normen zijn niet voor alle fabrikanten hetzelfde. Een goede partner bespaart tijd, geld en zorgt voor een zekere productie.

Ervaring is belangrijk

Zoek naar fabrikanten die ervaring hebben met hogedrukgieten. Gevorderde medewerkers zijn zich bewust van het ontwerp van de matrijs, de drukregeling en de temperatuur. Ze kunnen fouten zoals poreusheid, kromtrekken of oppervlakteproblemen niet voorkomen. Hun kennis wordt gebruikt om ervoor te zorgen dat je “zink spuitgietonderdelen” aan nauwkeurige specificaties voldoen.

Kwaliteitscontrole

Controleer hun procedures voor kwaliteitscontrole. Een kwaliteitsfabrikant test elke batch op sterkte, afmetingen en afwerking van het oppervlak. Organisaties zoals ISO zijn een teken van consistentie in kwaliteit. Dit minimaliseert het risico op gebrekkige onderdelen.

Productiecapaciteit en technologie

Het gebruik van moderne machines en automatisering verhoogt de snelheid en nauwkeurigheid. Geavanceerde technologische fabrikanten kunnen grote productievolumes leveren en ze blijven nauwkeurig. Dit is cruciaal bij massaproductie of projecten die op zeer hoge snelheid moeten worden geleverd.

Communicatie en ondersteuning

Een dynamische fabrikant neemt je mee door het ontwerp-, prototyping- en productieproces. Ze stellen aanpassingen voor om de producten goedkoper of duurzamer te maken. Effectieve communicatie garandeert minder fouten en tijdverlies.

Reputatie en referenties

Bekijk de getuigenissen, casestudy's en referenties van klanten. Een gerenommeerde “fabrikant van zink spuitgietmatrijzen" heeft een gedocumenteerde staat van dienst als het gaat om het leveren van hoogwaardige spuitgietcomponenten binnen de juiste tijd.

Het proces van spuitgieten onder hoge druk

Spuitgieten is een nauwkeurige en efficiënte procedure onder hoge druk. Hierbij wordt monzink gebruikt om krachtige en gedetailleerde onderdelen te produceren. Het proces is gebaseerd op hoge druk waarbij alle delen van de mal volledig zijn. Hieronder wordt stap voor stap uitgelegd hoe het werkt:

Vormvoorbereiding

De eerste is het voorbereiden van de mal. Stalen mallen worden zo gemaakt dat ze passen bij de vorm van het eindproduct. Ze worden gewassen en geïnspecteerd om fouten te voorkomen. Sommige mallen bevatten complexe ontwerpen in de vorm van cavita y. Het maken van de juiste mal garandeert een soepel verloop van het gietproces.

Het zink smelten

Zink wordt dan verwarmd in de oven tot het gesmolten is. De vloeibaarheid wordt verzekerd door de temperatuur op peil te houden. Te hoge of te lage temperaturen kunnen defecten veroorzaken. Het gesmolten zink moet worden voorbereid om snel in de oven te worden geïnjecteerd.

Hogedruksectie

Deze stap bestaat uit het injecteren van het gesmolten zink in de mal met een zeer hoge druk. De druk duwt het metaal in de hoek van de matrijsholte. Hierdoor wordt het onderdeel afgewerkt, met goed afgewerkte oppervlakken en scherpe lijnen. De hoge druk vermindert ook de luchtruimtes en porositeit, waardoor het onderdeel sterker wordt.

Koelen en stollen

Wanneer het zink in de mal zit, koelt het snel af. Het onderdeel wordt tijdens het snelle afkoelen hard en behoudt zijn vorm. Tijdens het snelle afkoelen wordt het onderdeel hard en blijft de vorm behouden. Het minimaliseert ook het optreden van defecten zoals kromtrekken of krimpen. De afkoeltijd is afhankelijk van de dikte en de grootte van het onderdeel.

Uitwerpen en inspectie

Zodra de mal is afgekoeld, wordt het onderdeel afgeworpen. Elk onderdeel wordt gecontroleerd op kwaliteit. Defecte producten worden gerecycled of omgesmolten. Er worden kwaliteitscontroles uitgevoerd om ervoor te zorgen dat alleen specifieke onderdelen worden verzonden.

Afwerking

Onder hoge druk gegoten onderdelen hoeven niet uitgebreid afgewerkt te worden en de meeste hebben gladde oppervlakken. Andere kunnen gepolijst, gecoat of geplateerd worden om het uiterlijk of de corrosiebestendigheid te verbeteren. Afwerking geeft het onderdeel een professionele uitstraling en zorgt ervoor dat het voldoet aan de toepassingseisen.

Dit wordt gedaan om fabrikanten in staat te stellen sterke, complexe en consistente onderdelen efficiënt en sneller te maken. Daarom is zinkspuitgieten onder hoge druk erg populair in industrieën als de auto-industrie, elektronica en consumentengoederen.

Gebruikte materialen

Zinkspuitgieten gebeurt voornamelijk onder hoge druk, waarbij zinklegeringen worden gebruikt. Dit zijn zinklegeringen die kleine delen van andere metalen bevatten, zoals aluminium, koper of magnesium. Deze toevoegingen verhogen de sterkte, hardheid en corrosiebestendigheid, waardoor de duurzaamheid van de onderdelen toeneemt.

Zink is het perfecte materiaal voor het spuitgieten vanwege de relatief lage smelttemperatuur van het materiaal. Hierdoor gaat het gemakkelijk over in ingewikkelde matrijzen. Het minimaliseert ook de slijtage van de stalen gereedschappen, waardoor het gereedschap langer meegaat. Hierdoor kan de productie efficiënter en economischer zijn voor de fabrikanten van zink spuitgietmatrijzen.

De verschillende zinklegeringen worden geselecteerd op basis van het gebruik:

- Zamak 3 - Zinklegering, meest gebruikt. Het is sterk, duurzaam en bestand tegen corrosie. Onderdelen voor algemeen gebruik kunnen worden gebruikt.

- Zamak 5 - Iets sterker dan Zamak 3. Het meest geschikt voor onderdelen die een grotere mechanische sterkte nodig hebben.

- Zamak 7 - Zeer harde legering. Ze worden vaak toegepast in industriële onderdelen en gereedschappen die veel gebruikt worden.

- ZA-legeringen: Zink-aluminiumlegeringen. Deze geven ook een goede slijtvastheid en worden toegepast waar meer draagkracht nodig is.

Zinklegeringen zijn ook licht en dat is ideaal bij het ontwerpen van lichtgewicht onderdelen zonder aan duurzaamheid in te boeten. Met deze materialen kunnen ontwerpers zogenaamde zinkspuitgietonderdelen maken met een kleine wanddikte, strikte toleranties en complexe vormen.

Het andere voordeel is de recyclebaarheid. Ongewenst zink of afvalmateriaal kan worden gesmolten en hergebruikt. Dit bespaart afval en kosten en maakt het proces milieuvriendelijk.

Fabrikanten moeten de juiste zinklegering zorgvuldig selecteren, zodat ze de sterkte, nauwkeurigheid, kosten en efficiëntie van de productie in balans kunnen brengen, zodat het eindproduct precies volgens de gewenste specificatie zal zijn.

Gewone Zink spuitgietdelen

In vergelijking met andere processen zijn er veel verschillende onderdelen die met zink spuitgietwerk worden gemaakt. Deze zinkstukken worden niet alleen gebruikt in gewone producten en industrieën. Het onder hoge druk spuitgieten van zink maakt ingewikkelde ontwerpen en vormen met hoge precisie mogelijk en dit feit heeft het tot de voorkeursmethode voor de meeste industrieën gemaakt.

Auto-onderdelen

Het zinkspuitgieten in de auto-industrie wordt gebruikt om onderdelen te maken zoals:

- Deurgrepen en sloten

- Onder de beugels en behuizingen zijn motorbeugels en behuizingen.

- Versnellingspookknoppen

- Elektrische aansluitingen

Deze onderdelen zijn krachtig, licht en slijtvast. De toepassing van zinkgietonderdelen in voertuigen helpt het gewicht van het voertuig te verminderen zonder afbreuk te doen aan sterkte en duurzaamheid.

Elektronica en andere elektrische onderdelen

Spuitgieten met zink wordt gebruikt in elektronica en in onderdelen zoals:

- Behuizingen voor apparaten

- Connector schalen

- Koellichamen en beugels

Zink heeft een groot thermisch en elektrisch geleidingsvermogen, waardoor het ideaal is voor toepassingen in dergelijke onderdelen. Het heeft een hoge nauwkeurigheid, waarin onderdelen gemakkelijk passen zonder extra machinale bewerking.

Consumptiegoederen

Huishoudelijke artikelen en gereedschap zijn ook van zink:

- Knoppen, handgrepen en behuizingen (onderdelen van apparaten).

- Handgereedschap en ijzerwaren

- Decoratieve artikelen

Zinkgietstukken zijn meestal glad en daarom hoeft het oppervlak niet verder afgewerkt te worden, wat tijd en geld bespaart.

Industriële machines

Zink spuitgietwerk wordt gebruikt in industriële apparatuur in:

- Versnellingscomponenten

- Montagebeugels

- Structurele ondersteuning

Deze zink spuitgietcomponenten zijn nauwkeurig, sterk en bestand tegen mechanische spanning gemaakt door middel van zink spuitgieten onder hoge druk.

Andere toepassingen

De onderdelen van zinkspuitgietwerk worden ook gebruikt in speelgoed, sportartikelen en medische apparatuur. Het spuitgieten van zink is een goede optie wanneer lichtgewicht, duurzame en gedetailleerde onderdelen van metalen nodig zijn.

Zink spuitgiettoepassingen onder hoge druk

Het gieten van zinkmatrijzen onder hoge druk kan in verschillende industrieën worden toegepast:

Auto-industrie

Sloten, handgrepen en motoronderdelen worden door autofabrikanten gegoten in de vorm van zink. Deze onderdelen zijn robuust en bestand tegen mechanische druk.

Elektronica-industrie

Zink wordt gebruikt om behuizingen, connectoren en beugels te maken omdat het uitstekende elektrische en thermische eigenschappen heeft.

Consumptiegoederen

Spuitgieten van zink wordt gebruikt om apparaten, gereedschappen en versieringen te maken. Het feit dat het complexe ontwerpen kan produceren is perfect voor esthetische producten.

Industriële machines

Met hogedrukgieten worden de onderdelen van machines nauwkeurig en sterk gemaakt om de prestaties te verbeteren en de onderhoudskosten te beperken.

De toekomst van zink spuitgietwerk onder hoge druk

Het hogedruk zink spuitgieten gaat steeds verder met de vooruitgang in technologie. Met de tijd proberen fabrikanten altijd manieren te vinden om het proces sneller, nauwkeuriger en duurzamer te benaderen. Hieronder volgen enkele van de belangrijkste toekomstige trends:

Verhoogde automatisering

Het spuitgieten van zink wordt steeds meer geautomatiseerd. Robots en geautomatiseerde systemen verhogen de productiesnelheid en minimaliseren menselijke fouten. Dit garandeert kwaliteit en helpt bij massaproductie door de “zinkspuitgietproducenten“.

Geavanceerde Legeringen

Om de sterkte, slijtvastheid en hittebestendigheid te verbeteren, worden nieuwe zinklegeringen ontwikkeld. Deze verrijkte materialen maken duurzamere “zinkgietelementen" mogelijk waar veel vraag naar is, zoals in de auto- en machine-industrie.

Duurzame productie

Fabrikanten worden door milieukwesties gedreven om afval en energieverbruik tot een minimum te beperken. Zink kan op grote schaal worden gerecycled en de processen die in de toekomst zullen worden uitgevoerd zijn het recyclen van schroot en een laag energieverbruik. Dit bespaart geld en het gieten is milieuvriendelijk.

Precisiegereedschap

Er is ook de vooruitgang in toolingtechnologie die het mogelijk heeft gemaakt om mallen te maken die nog fijnere en preciezere onderdelen maken. Verbeterde matrijzen impliceren minder fouten, kleinere toleranties en afwerkingen van hogedruk zink spuitgietonderdelen.

Digitaal ontwerp interactie

Bij het spuitgieten van zink wordt steeds meer gebruik gemaakt van computerondersteund ontwerp (CAD) en simulatiesoftware. Vóór de productie krijgen fabrikanten de mogelijkheid om matrijzen en ontwerpen te testen. Dit minimaliseert fouten en de ontwikkelingstijd en -kosten worden geminimaliseerd.

Dankzij deze trends is zink spuitgieten onder hoge druk efficiënter, nauwkeuriger en duurzamer. Ze stellen de fabrikanten van zinkspuitgietwerk ook in staat om te voldoen aan de toenemende vraag naar hoogwaardige, lichte en duurzame onderdelen van zinkspuitgietwerk in de industrie.

Over ons

Wij zijn GC Precision Mould en een belangrijke fabrikant van zink spuitgietwerk met een geschiedenis van meer dan 20 jaar. Onze producten zijn zinkspuitgietmatrijzen onder hoge druk en bieden hoogwaardige zinkspuitgietcomponenten die worden gebruikt in de auto-industrie, elektronica, consumentengoederen en industrieel gebruik.

Onze missie is om precisie, duurzaamheid en efficiëntie te bieden voor al onze onderdelen. Onze machines en zinklegeringen zijn modern, onze ingenieurs zijn ervaren en we handhaven de beste normen voor uw onderdelen. We kunnen de klus klaren, of het nu om een klein en ingewikkeld product gaat of om een grootschalige productie.

We leveren de volledige lijn van diensten:

- Advies bij het ontwerpen van lichtgewicht en complexe onderdelen.

- Productie spuitgieten: Zink onder hoge druk.

- Voltooien, lassen en assembleren van onderdelen.

- Goedereninspectie en levering.

Onze missie is om de beste partners in productie te zijn. We werken samen met onze klanten om te weten wat ze nodig hebben en bieden hen kostenefficiënte oplossingen van hoge kwaliteit.

GC Precision Mould is te vertrouwen als het gaat om betrouwbare “zink spuitgiet fabrikanten”. Neem vandaag nog contact met ons op om over uw project te praten en ervaar het verschil tussen een professioneel en toegewijd personeelsbestand.

op Website: https:aludiecasting.com

Conclusie

Spuitgieten met zink onder hoge druk is een van de processen die zeer cruciaal zijn in het huidige productieproces. Het is efficiënt in het maken van fijne, krachtige en ingewikkelde onderdelen. Goede kwaliteit en consistentie van alle producties in een serie worden gegarandeerd door goede en betrouwbare zinkspuitgietfabrikanten. Met uitgebreide toepassingen in de auto-industrie, elektronica, consumentengoederen en industriële machines, zijn de zink spuitgiet componenten zeer kritisch in het dagelijks leven. Met de toename van technologie, zal dit proces blijven in het aanbieden van snellere, krachtigere en milieuvriendelijke oplossingen aan de industrieën over de hele wereld.

FAQs

Wat betekent hogedrukzink spuitgieten?

Hierbij wordt gesmolten zink onder hoge druk in een mal gespoten om harde, nauwkeurige zinkgietonderdelen te maken.

Welke materialen gebruik je?

We gieten in zinklegeringen zoals Zamak 3, Zamak 5 en Zamak 7 om onderdelen te produceren met duurzame en nauwkeurige gegoten onderdelen die onder hoge druk in zink worden gegoten.

Welke sectoren bedient u?

Onze aangeboden producten zijn zink spuitgietcomponenten die worden gebruikt in de auto-industrie, elektronica, consumentengoederen en industriële machines.

Kun je complexe ontwerpen maken?

Ja, we maken complexe onderdelen, dunwandig, nabewerken en lassen.

Wat maakt GC Precision Mould tot een goede keuze?

Wij zijn de gereputeerde fabrikanten van zinkmatrijzenafgietsels met 20+ jaar ervaring en een productie van goede kwaliteit met vertrouwde levering.

0 reacties